Как посчитать машино смены

Раздел III Контроллинг в системе управления организацией

Глава 9 Построение системы управления затратами

9.4. Практика формирования плановых цен (на примере управления механизации)

Расчет плановой цены машино-смены работы технологического автотранспорта в соответствии с нормативно-справочными материалами, эксплуатационными и расчетными показателями работы автомобилей производится по следующим статьям затрат: топливо, смазочные материалы, техобслуживание и эксплуатационный ремонт, ремонт шин, амортизация на восстановление и капремонт, заработная плата машинистов и водителей, накладные расходы.

Под нормой расхода топлива или смазочного материала (ТСМ) применительно к автомобильному транспорту понимается установленное значение меры потребления данного материала при работе конкретного автомобиля. Нормы предназначены для ведения оперативной и статистической отчетности, планирования потребности организации в ТСМ на последующий период, расчетов налогообложения организаций, осуществления режима экономии и рационального использования потребляемых нефтепродуктов, а также для расчетов с водителями.

Расходы на содержание автотранспортных средств списывают на себестоимость продукции (работ, услуг). В бухгалтерском учете затраты, связанные с перевозочным процессом, отражают на балансовом счете 20 «Основное производство» или 44 «Расходы на продажу» (только для торговых организаций). Затраты на содержание служебного автотранспорта отражаются на балансовом счете 26 «Общехозяйственные расходы». Организации, имеющие парк автомобилей, отражают затраты, связанные с их содержанием и эксплуатацией, на балансовом счете 23 «Вспомогательные производства».

Бухгалтерские и налоговые нормативные документы не устанавливают предельных норм для отнесения на себестоимость расходов, связанных с использованием ТСМ в перевозочном процессе. Единственным условием списания ТСМ на себестоимость является наличие документов, подтверждающих факт их использования в процессе производства. Поэтому каждая организация вправе самостоятельно определить нормы их расхода с учетом особенностей производства, руководствуясь «Нормами…»[24].

Нормы утверждаются приказом руководителя организации, с которым знакомят всех водителей. Отсутствие утвержденных норм может привести к злоупотреблениям со стороны водителей или машинистов строительных машин, «пережогу» топлива и неоправданным дополнительным расходам.

Допускается увеличение нормативного расхода топлива на внутригаражные разъезды и технические надобности (техосмотры, регулировочные работы, приработку деталей двигателей и автомобилей после ремонта и т. д.) до 1 % от общего количества, потребляемого организацией.

Для автомобилей общего назначения установлены:

— базовая норма на 100 км пробега, которая зависит от категории автомобильного подвижного состава (легковые, автобусы, грузовые и т. д.) и предполагает различное снаряженное состояние автомобиля и режим движения в эксплуатации;

— норма на 100 тонно-километров (т×км) транспортной работы, которая учитывает дополнительный расход топлива при движении автомобиля с грузом и зависит от вида двигателя, установленного на автомобиле (бензиновый, дизельный или газовый), и полной массы автомобиля;

— норма на поездку с грузом, учитывающая увеличение расхода топлива, связанное с маневрированием в пунктах погрузки и выгрузки, и зависящая только от полной массы автомобиля.

Базовые нормы расхода топлива на 100 км пробега автомобиля установлены:

— для бензиновых и дизельных автомобилей – в литрах;

— для автомобилей, работающих на сжиженном нефтяном газе, – в литрах сжиженного газа;

— для автомобилей, работающих на сжатом природном газе, – в нормальных кубических метрах;

— для газодизельных автомобилей – в нормальных кубических метрах сжатого природного газа и в литрах дизельного топлива.

Особенности эксплуатации автомобилей, связанные с дорожно-транспортными, климатическими и другими факторами, учитываются путем применения к базовым нормам поправочных коэффициентов. Эти коэффициенты установлены в виде процента повышения или снижения исходного значения нормы. При необходимости применения одновременно нескольких надбавок норма расхода топлива устанавливается с учетом их суммы или разности.

Горюче-смазочные материалы списываются на себестоимость перевозок на основании путевых листов, где проставляются показания спидометра и показатели расхода ГСМ. Эти данные механик (или иное уполномоченное лицо) записывает в путевой лист, где также должен быть указан точный маршрут следования, подтверждающий производственный характер транспортных расходов.

Расчет стоимости машино-смены работы технологического автотранспорта в соответствии с нормативно-справочными материалами, эксплуатационными и расчетными показателями транспортной работы автомобилей, находящихся в эксплуатации, ведется по статьям затрат на топливо, смазочные материалы, техобслуживание и эксплуатационный ремонт, ремонт шин, амортизацию на восстановление и капремонт, заработную плату машинистов и водителей, накладные расходы.

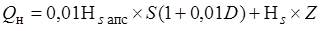

Для автомобилей-самосвалов и самосвальных автопоездов нормируемое значение расхода топлива рассчитывается по соотношению

где Qн – нормативный расход топлива, л; S – пробег автомобиля-самосвала или автопоезда, км; Hsaпc – норма расхода топлива автомобиля-самосвала или самосвального автопоезда, л/100 км; Hs – базовая норма расхода топлива автомобиля-самосвала в снаряженном состоянии без груза или транспортная норма с учетом транспортной работы с коэффициентом загрузки 0,5 л/100 км; Z – количество ездок с грузом за смену; D – поправочный коэффициент (суммарная относительная надбавка или снижение) к норме, %.

где Hw – норма расхода топлива на транспортную работу автомобиля-самосвала (если при расчете Нs не учтен коэффициент 0,5) и на дополнительную массу самосвального прицепа или полуприцепа, л/100 т×км; Gпр – собственная масса самосвального прицепа, полуприцепа, т; q – грузоподъемность прицепа, полуприцепа (0,5 q – с коэффициентом загрузки 0,5), т.

Для автомобилей-самосвалов и автопоездов дополнительно устанавливается норма расхода топлива Hz на каждую ездку с грузом при маневрировании в местах погрузки и разгрузки до 0,25 л жидкого топлива (до 0,66 л сжиженного нефтяного газа, до 0,25 м 3 природного газа) на единицу самосвального подвижного состава; до 0,2 м 3 природного газа и 0,1 л дизельного топлива ориентировочно при газодизельном питании двигателя.

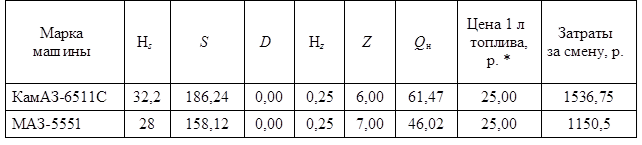

Результаты расчета затрат на топливо для самосвалов приведены в табл. 9.2. Пробег техники – среднее значение по путевым листам.

Затраты на топливо (самосвалы)

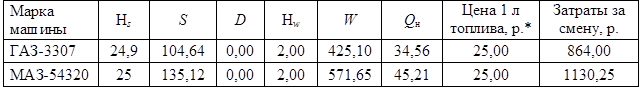

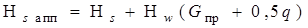

Для грузовых бортовых автомобилей и тягачей (табл. 9.3) нормируемое значение расхода топлива рассчитывается по соотношению

где Hsaп – норма расхода топлива на пробег автомобиля или автопоезда в снаряженном состоянии без груза, л/100 км; Hw – норма расхода топлива на транспортную работу, л/100 т×км; W – объем транспортной работы, т×км (W = Gгр ´ Sгр, где Gгр – масса груза, т; Sгр – пробег с грузом, км); D – поправочный коэффициент (суммарная относительная надбавка или снижение) к норме, %.

где Hs – базовая норма расхода топлива на пробег автомобиля (тягача) в снаряженном состоянии, л/100 км (Hs aп = Hs, для одиночного автомобиля, тягача); Hg – норма расхода топлива на дополнительную массу прицепа или полуприцепа, л/100 т×км; Gпр – собственная масса прицепа или полуприцепа, т.

Затраты на топливо (бортовые грузовые машины и тягачи)

Для грузовых бортовых автомобилей и автопоездов, выполняющих работу, учитываемую в тонно-километрах, норма расхода топлива увеличивается (из расчета в литрах на каждую тонну груза на 100 км пробега): для бензина – до 2 л; дизельного топлива – до 1,3 л; сжиженного нефтяного газа – до 2,64 л; сжатого природного газа – до 2 м 3 ; при газодизельном питании – ориентировочно до 1,2 м 3 природного газа и до 0,25 л дизельного топлива.

Специальные и специализированные автомобили с установленным на них оборудованием подразделяются на автомобили, выполняющие:

— работы в период стоянки – пожарные автокраны, автоцистерны, компрессорные, бурильные установки и т. п.;

— ремонтные, строительные и другие работы в процессе передвижения – автовышки, кабелеукладчики, бетоносмесители и т. п.

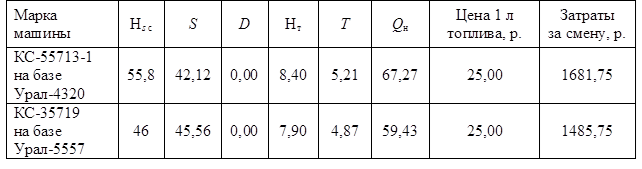

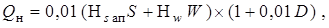

Нормативный расход топлива Qн (л) для спецавтомобилей (табл. 9.4), выполняющих основную работу в период стоянки,

где Hsc – индивидуальная норма расхода топлива на пробег спецавтомобиля, л/100 км (если он предназначен также для перевозки груза, индивидуальная норма рассчитывается с учетом выполнения транспортной работы: Hsc’ = Hsc + Hw W); S – пробег спецавтомобиля к месту работы и обратно, км; Нт – норма расхода топлива на работу специального оборудования, л/ч или л на выполняемую операцию (заполнение цистерны и т. п.); Т – время работы оборудования, ч (или количество выполненных операций); D – суммарная относительная надбавка или снижение к норме, % (при работе оборудования применяются только надбавки на работу в зимнее время и в горной местности).

Затраты на топливо для спецавтомобилей (автокраны)

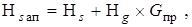

Руководящим документом Р3112194-0366–03 установлены нормы расхода смазочных материалов на 100 л общего расхода топлива, рассчитанного по нормам для данного автомобиля. Нормы расхода смазок установлены в килограммах на 100 л расхода топлива. Нормы расхода масел и смазок снижаются на 50 % для всех автомобилей, находящихся в эксплуатации до трех лет (кроме автомобилей БАЗ и легковых автомобилей иностранного производства). Нормы расхода масел увеличиваются до 20 % для автомобилей, находящихся в эксплуатации более восьми лет. Расход смазочных материалов при капитальном ремонте агрегатов автомобилей устанавливается в количестве, равном одной заправочной емкости системы смазки данного агрегата:

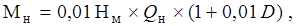

где Мн – нормативный расход масел и смазок; Нм – базовая норма; Qh – нормативный расход топлива; D – корректирующие коэффициенты.

В табл. 9.5 приведен расчет затрат на масла и смазки в соответствии с Р3112194-0366–03.

Определение трудоемкости и затрат машинного времени

Трудовые затраты и количество машино-смен на выполнение строительных процессов при разработке календарных планов рекомендуется определять по Государственным сметным элементным нормам. На основании принятых объемов и способов производства работ, их механизации рассчитаны трудовые затраты рабочих-строителей и машинистов и затраты машинного времени. Также определяется потребность в строительных машинах и средствах малой механизации.

Трудоёмкость работ, не включенных в номенклатуру согласно ГЭСН, рекомендуется принимать в процентном отношении от трудоёмкости общестроительных работ на все здание по таблице 1.

| Работы | Промышленное здание |

| Внутриплощадочные работы | 4-6 % |

| Благоустройство территории | 5-10 % |

| Прочие неучтенные работы | 10-15% |

Трудоёмкость внутриплощадочных работ принята в размере 5 % от суммы трудоёмкости общестроительных работ.

Трудоёмкость специальных работ определяется по укрупненным измерителям по таблице 2.

Таблица 2. Нормы трудовых затрат на специальные работы (чел.-ч на 100 м 3 )

| Работы | Промышленное здание |

| 1.Отопление и вентиляция | |

| 2.Водопровод и канализация | |

| 3.Электроснабжение | |

| 4.Газоснабжение | |

| 5.Слаботочные работы |

Трудоёмкость монтажа технологического оборудования принимается:

1) Для промышленных зданий – 40% от трудоёмкости общестроительных работ.

2) Для гражданских зданий до 12% от трудоёмкости общестроительных работ.

Трудоёмкость пусконаладочных работ принимается 12% от трудоёмкости монтажа оборудования.

Сдача объекта – 20 чел-смен.

Трудозатраты рабочих, управляющих строительными машинами, нужно включать в общие трудозатраты.

Определение трудоемкости рассмотрим на примере нескольких работ:

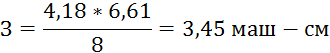

· Обратная засыпка фундаментов каркаса бульдозером мощностью 79 кВт:

Для определения трудоемкости необходимо знать объем выполняемых работ и параграф ГЭСНа откуда определяются нормы времени. Объем работ измеряется в 1000 м 3 и составляет 6,61, нормы определяются по параграфу 01-01033-5 и составляют 4,18 чел-ч, затем определяется потребное количество на весь объем по формуле:

где

Затем определяется затраты машинного времени. Для выполнения данной работы используется бульдозер. Согласно параграфу 01-01033-5 ГЭСНа норма на единицу составляет 4,18, потребное количество на весь объем определяется по формуле:

где

— конструкции сборные ж/б: 100*0,24=24

Для остальных работ таблица заполняется аналогично.

Для общестроительных работ подсчитывается сумма трудозатрат и машинного времени. Сумма трудозатрат составляет 10858,99 чел-см, сумма затрат машинного времени –815,70 маш-см.

Расчет календарного плана

КП строительного объекта как правило состоит из левой – расчетной и правой графической; в виде линейного или сетевого графика. Они предназначены для определения последовательности и сроков выполнения общестроительных, специальных и монтажных работ, осуществляемых при возведении объекта. Сроки устанавливают в результате выполнения отдельных видов работ, учета состава и количества рабочих бригад и ведущих механизмов, а также специфических условий района строительства, отдельной площадки и ряда других существенных факторов.

Порядок разработки КП :

1) Составляют перечень (номенклатуру) работ.

2) В соответствии с ним по каждому виду работ определяют их объемы.

3) Производят выбор методов производства основных работ и ведущих машин.

4) Рассчитывают нормативную машино- и трудоемкость;

5) Определяют состав бригад и звеньев.

6) Выявляют технологическую последовательность выполнения работ.

7) Устанавливают сменность работ.

8) Определяют продолжительность отдельных работ и их совмещение между собой; одновременно по этим данным корректируют число исполнителей и сменность.

9) Сопоставляют расчетную продолжительность с нормативной и вводят необходимые поправки.

· Порядок выполнения левой части календарного плана

Перечень работ (гр. 2) заполняется в технологической последовательности выполнения с группировкой по видам и периодам работ.

При группировке необходимо придерживаться определенных правил:

1. Следует по возможности объединять, укрупнять работы с тем, чтобы график был лаконичным и удобным для чтения.

2. В то же время укрупнение работ имеет предел в виде двух ограничений: нельзя объединять работы, выполняемые разными исполнителями (СУ, участками, бригадами или звеньями), а в комплексе работ, выполняемых одним исполнителем, необходимо выделить и показать отдельно ту часть работ, которая открывает фронт для работы следующей бригады.

Графы 3-5, 7, 8 заполняются на основании таблицы 1 «Трудоемкость».

Трудоемкость работ (гр. 5) и затраты машинного времени (гр. 8, 9) подсчитываются по различным нормам. Объективность решений КП во многом определяется выбором источника данных по трудозатратам.

Число смен в сутки (графа 11) зависит от вида и условий выполнения работ. При использовании основных машин (монтажных кранов и т.п.) число смен работы принимают не менее 2.

Сменность работ, выполняемых вручную и с помощью механизированного инструмента, зависит от имеющегося фронта работ и наличия рабочих кадров.

Продолжительность механизированных работ должна устанавливаться исходя из производительности машин.

Продолжительность выполнения механизированных работ определяется по формуле

где М – затраты машинного времени на производство работы, маш.-см. (графа 8); К – число машин, участвующих в выполнении работы; n – сменность работы, n = 1,2 или 3 (графа 11).

Принятая трудоемкость в маш-сменах (гр. 9) определяется путем умножения продолжительности работ в днях (гр. 10) на число смен в сутки (гр. 11) и на число машин, участвующих в выполнении работы.

Число рабочих в смену для выполнения механизированных работ (гр. 12) определяется делением трудоемкости в чел-сменах (гр. 5) на продолжительность выполнения работ (гр. 10) и на число смен в сутки (гр. 11).

Минимальное число рабочих в смену для выполнения немеханизированных работ (гр. 12) определяется по составу звеньев по ЕНиР. Максимальное число рабочих, которые могут работать на захватке можно определить путем разделения фронта работ на делянки, размер которых должен быть равен сменной производительности звена или отдельного рабочего. Произведение числа делянок на состав звеньев дает максимальную численность бригады на данной захватке.

Продолжительность немеханизированных работ (частично механизированных) рассчитывается по формуле:

Если работа включает механизированные и немеханизированные процессы, то продолжительность такой работы принимается по большей величине из рассчитанных.

Принятая трудоемкость в чел-сменах (гр. 6) определяется путем умножения продолжительности работ в днях (гр. 10) на число смен в сутки (гр. 11) и на число рабочих в смену, участвующих в выполнении работы (гр. 12).

Сумма принятых трудозатрат не должна превышать нормативных.

В графу 13 записываются составы бригад (номера бригад, специальности рабочих). В связи с ограниченностью места в эту графу записываются только номера бригад, а в пояснительной записке дается их расшифровка.

Технологическая последовательность работ зависит от проектных решений.

· Порядок выполнения правой части календарного плана

Составление графика (правая часть) следует начинать с ведущей работы или процесса, от которого в решающей мере зависит общая продолжительность строительства объекта. Сопоставляя с заданными сроками, можно при необходимости сократить продолжительность ведущего процесса, увеличивая сменность и число механизмов при механизированных работах или число исполнителей на работах, выполняемых вручную. В зависимости от периода, на который рассчитан график, и в сложности объекта может быть несколько ведущих процессов.

Сроки остальных процессов привязывают к ведущему. Все неведущие процессы по характеру планирования можно разделить на 2 группы: 1) выполняемые поточно (как правило, в равном или кратном ритме с ведущим потоком) или 2) выполняемые вне потока.

Необходимо учитывать привязку к календарю: все выходные и праздничные дни, влияние сторонних организаций, погодно-климатические условия и т.п. Следует исключить из календаря общегосударственные и местные праздничные дни.

· Примеры расчета работ КП

1) Определение продолжительности выполнения механизированной работы (разработка грунта под фундаменты каркаса):

Принятые трудозатраты: 11*1*2=36 маш-см

Число рабочих=M/T*n=32.47/2*11=1,41=2 раб.

2) Определим продолжительность выполнения немеханизированной работы (доработка грунта под фундаменты каркаса):

Принятые трудозатраты: 14*1*10=140 чел-см

3) Определим продолжительность выполнения частично механизированной работы (устройство бетонной подготовки под фундаменты каркаса и монолитных фундаментов каркаса):

Определение продолжительности работ в чел. – сменах: