Как правильно расклепать детали кузова автомобиля

Кузовной ремонт без сварки (заклепками) — Теория

ДИСКЛЕЙМЕР

Данным постом я никого не призываю к действию. Хотите варить – варите 🙂

В данном конкретном случае состояние моей е21 очень далеко от идеального, что позволяет мне не заморачиваться с аутентичностью отдельных деталей. Стремления повторить завод нет. Пусть это и 323i. Зато есть стремление создать максимально долговечную конструкцию, о чём поговорим ниже.

ОБЩАЯ «ТЕОРИЯ ЗАКЛЁПОК»

Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок.

Недостатки заклёпочных соединений:

1. Трудоёмкость процесса. Необходимо просверлить множество отверстий, установить заклёпки, расклепать их. Эти операции выполняются вручную двумя слесарями-сборщиками. До последней четверти XX века в СССР на авиационные заводы специально нанимались худощавые юноши способные влезть в узкий отсек, чтобы удерживать там наковальню-поддержку.

2. Повышенная материалоёмкость соединения. Заклёпочный шов ослабляет основную деталь, поэтому она должна быть толще. Нагрузку несут заклёпки, поэтому их сечение должно соответствовать нагрузке.

3. Необходимость специальных мер для герметизации. Это очень важно для самолётостроения и ракетной техники, при сборке баков-кессонов и пассажирских отсеков. В баках-кессонах, расположенных в крыле самолётов, как правило, держат топливо — авиационный керосин. Резиновый герметик, устойчивый к керосину, должен закрывать все заклёпочные швы. Вес его может составлять десятки килограммов.

4. Процесс сопровождается шумом и вибрацией. Это приводит к ряду профессиональных заболеваний у сборщиков и вызывает глухоту. Поэтому везде, где можно, внедряются новые инструменты для клёпки.

Преимущества заклёпочных соединений

1. Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия.

2. Позволяет соединять неподдающиеся сварке материалы.

Недостатки в сравнении со сваркой:

1. Трудоёмкость процесса. Однако кобальтовые свёрла делают сверление быстрым. А вот сварные швы зачищать крайне неприятно.

2. Повышенная материалоёмкость соединения – это просто не важно.

3. Необходимость специальных мер для герметизации – ну так и сварку потом шовником мазать.

4. Процесс сопровождается шумом и вибрацией – для вытяжных заклёпок не актуально. А ещё от сварки летят капли и можно обжечься.

Преимущества в сравнении со сваркой:

1. Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия. + стойкость к вибрационным нагрузкам

2. Нет перегрева металла. Соединение более стойкое к коррозии само по себе + никто не мешает заантикорить деталь непосредственно перед установкой с двух сторон, а стык посадить на кузовной клей-герметик.

3. Банально дешевизна инструмента. Заклепочник стоит 500 рублей

4. Не нужно специальных навыков. Заклепать способен любой, а вот сварить хорошо это не так просто.

Коррозионная стойкость и выбор материала заклёпок

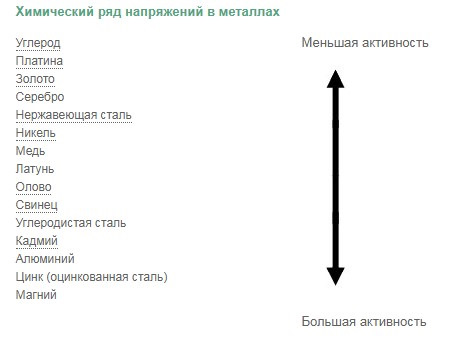

Начнём издалека. Вопрос лишь в одном типе коррозии – гальваническом.

Гальваническая коррозия представляет собой электрохимическую реакцию между двумя и более различными (или разнородными) металлами.

Процесс гальванической коррозии можно наглядно продемонстрировать на примере взаимного контакта изделий из Алюминия и Нержавеющей стали. Алюминий – более химически активный металл является в данном случае анодом, а менее активная нержавеющая сталь – катодом.

При взаимодействии между нержавеющей сталью и алюминием возникает большая разница потенциалов в соответствии с рядом напряжений в металлах. При этом, благодаря действующему на электрический элемент электролиту (жидкость), возникает электрический ток, и анод, в данном случае Алюминий, корродирует.

Гальваническая коррозия возникает в том случае, если имеет место один из следующих факторов:

Относительная влажность воздуха превышает 60%;

Загрязненный воздух: большое количество металлических частиц;

Металлы в винтовых соединениях, у которых большая разница потенциалов;

Неправильное соотношение площадей поверхностей анода и катода.

Рекомендации по противодействию гальванической коррозии:

1. Исключите возможность образования гальванического элемента

защищайте конструкции от действия влажности (удалите электролит)

изолируйте металлы друг от друга, например, с помощью покрытия

изолируйте металлы от электролита.

2. Избегайте соединения металлов, у которых большая разница потенциалов.

3. Материал из которого произведен крепеж должен быть более активным (анод), чем материал конструкции (катод).

4. Площадь поверхности конструкции(катода) больше площади поверхности крепежа(анода).

Выводы по выбору материала из этого крайне просты:

1. Пара сталь – нержавеющая сталь – очень плохая идея. Заклёпка останется, а вокруг будет гнить.

2. Заклёпка должна быть окрашена

3. Заклёпка должна быть изолирована от электролита (воды)

4. Самый лучший материал заклёпки – окрашенная алюминиевая заклёпка с оцинкованным стальным сердечником. В данном случае цинк защищает алюминий, а алюминий изолирован от кузова краской.

Кстати о коррозии алюминия

Ряд испытаний показали, что коррозия алюминия сильно преувеличена. В атмосферной и влажной среде он не корродирует даже без краски. В морской среде корродирует около 30 лет.

А теперь представьте, у вас есть лонжерон:

— изнутри покрыт кислотным или цинковым грунтом (на ваш выбор)

— внутрь заложено 2 кг лучшего антикора в мире перед сборкой

— нахлёст металла обработан кузовным клеем-герметиком + сами заклёпки окунаем в него перед установкой

— поверх герметика после высыхания наносится ещё один слой лучшего антикора в мире (это конечно по желанию)

Что мы получаем в итоге:

— соединение, которое в сырой среде держит 30 лет

— только без доступа кислорода и воды

— законсервированно лучшим антикором в мире изнутри

— а когда герметик треснет, в его трещину снова пойдёт лучший антикор в мире

Собственно, выставляю технологию на ваш суд. На практике я уже начал её применять. Следующие записи расскажут подробности, следите 🙂

Кузов

Перед началом кузовного ремонта автомобиль был полностью разобран (до последнего винтика!) и выставлен на деревянных «козлах».

Итак, кузов. Ремонт кузова был самым длительным и трудоемким процессом. Кстати, есть важная особенность – кузов был отремонтирован без помощи сварки! Все работы велись с применением заклепок и оцинкованного металла от 0,5 до 1,5 мм (за исключением пары кронштейнов и педали газа — тут без сварки не обошлось). На конце передних и задних лонжеронов установлен поперечный швеллер.

После того как первые попытки роботы с заклепками увенчались успехом, тут, что называется, понеслось! Все невозможное стало возможным. и как пошли мы крамсать все это дело. «Коробка в туннель не влазит? – болгарка, молоток и в путь. Пол в багажнике прогнил? – ну и вырезать его! Новый будет!» ну и т.д… 🙂

Вот так примерно это выглядит:

Новая задняя панель кузова + переделанные отверстия для фонарей

Установка КПП:

Омская 5ст. КПП естественно больше родной, поэтому без «хирургического вмешательства» тут никак…

Впоследствии туннель пришлось еще немного расширить и вырезать часть металла в области датчика и над коробкой. Вообщем всё повырезали)…

В итоге новый туннель стал не только шире но и выше.

Положение поперечины на кузове и отверстия не совпадали с Омской коробкой, поэтому поперечину переместили, сделав новые кронштейны + новая крепёжная пластина на самой КПП (выточена из дюрале-алюминия по подобию старой, но «зеркальная»)

Радиатор:

Из-за того что вентилятор с электроприводом не убирался пришлось немного выдвинуть радиатор наружу.

Идем дальше… Богажник:

Т.к. пол в багажном отсеке делался практически заново, то появилась возможность придумать что нибудь интерестное и полезное. 🙂

Отсек для домкрата и инструмента (Удобно. Убирается домкрат, болонник, несколько ключей, пассатижы и так по мелочи, типа запасных колёсных гаек и тд.):

Отсек для запасного колеса (Неплохо освобождает багажник):

Короба герметичные, перед установкой швы были пропаены.

Некоторые участки пола в салоне также сделаны заново + замена порогов и поддомкратников на новые (заводские).

Все это дело было покрашено красно-коричневым антикорозийным грунтом 2 слоя. Днище/арки дополнительно были обработаны полимерно-композитной антишумовой мастикой «Барьер» в 2 слоя.

Подгон навесных деталей кузова и подготовка к покраске:

В процессе подготовки кузова были зашпаклёваны и выведены все швы и убраны накладки на задних стойках.

Покраска:

Грунт CAR FIT

Краска Mobihel, цвет Toyota Silver

Лак Novol HS

Напоследок немного подвески:

Все детали были максимально очищены и покрашены.

+ заменены все резиновые втулки, сайлент блоки, шайбы/гайки, стойки стабилизатора и т.д.

Ну вот, как то так, в общих чертах… 🙂

Что заинтересует — спрашивайте. Жду комментариев.

Дополнительно: Заклепки/Саморезы

При ремонте кузова использовались алюминиевые и латунные заклепки (полнотелые), а также саморезы по металлу. Клепалось всё вручную без использования специальных пистолетов и пр.

Алюминиевые заклепки использовались частично на заднюю панель кузова, на сборку коробов в багажник и так по мелочи (на заплатки, ребра жесткости и т.д.). Заклепки мягкие, работать с ними легко и удобно.

Латунные заклепки использовались на скрепление порогов между собой и на нижний шов задней панели кузова. Такие заклепки более жесткие, но клепаются тоже довольно легко.

Так как заклепок было ограниченное количество, поэтому в большей степени использовались саморезы по металлу. Ими был сделан пол салона и багажника.

Принцип тот же что и с заклепками: деталь скрепляется с кузовом, далее концы саморезов срезаются болгаркой с остатком примерно 2мм и заклепываются. Работать с ними конечно тяжелее чем с заклепками. Но зато они крепко сидят и плотнее скрепляют металл.

Для труднодоступных и неудобных мест можно использовать саморезы со сверлом и/или саморезы с маленькой шляпкой.

В целом плюсы от этого метода в том, что можно использовать разнородный металл, первично обработать детали перед установкой (для защиты швов и т.д.), ну и как недорогая альтернатива при отсутствии сварки.

Есть и минусы: более трудоемкий процесс, занимает больше времени, работать нужно вдвоем.

На мой кузов ушло около 4000 заклепок (в т.ч. и саморезов) и несколько месяцев работы.

Этот способ соединения заключается в скреплении двух (и больше) листов, предварительно просверленных, с помощью стержней цилиндрической формы, концы которых заканчиваются головками. Одна из головок выполняется заранее, а вторую формируют после вставления заклепки в отверстие. Головки заклепок стягивают листы друг с другом и противодействуют их отрыванию. Стержень заклепки противодействует боковому смещению листов и подвергается действию боковых (перерезывающих) сил.

Соединение заклепками практикуется в тех случаях, когда соединяемые детали нельзя сварить по причине несвариваемости деталей, сложности устранения деформации, возникающей при сварке, либо соединение заклепками оказывается более быстрым и экономичным по сравнению со сваркой.

В производстве кузовов заклепочные соединения применяются при сборке некоторых рам, для закрепления листов (чаще всего из легких сплавов), для закрепления некоторых деталей из пластических материалов, при ремонте листовой обшивки, поврежденной коррозией, если сварка оказывается ненадежной, в особенности при ремонте полов путем замены поврежденного куска новым.

Заклепки изготовляют из любых ковких металлов. Наиболее распространены заклепки из мягкой стали, алюминия и легких сплавов, меди, латуни и др. Различают два типа заклепок: простые и специальные.

Простые заклепки имеют сплошной стержень. Выполненная головка заклепки может быть круглой, цилиндрической или, как говорят, плоской, потайной. Эти заклепки применяют в тех случаях, когда имеется хороший доступ к двум поверхностям соединяемых листов, так как вторую головку формируют ручным или пневматическим молотками.

Специальные заклепки имеют трубчатый стержень и одну сформованную головку с центральным отверстием. Вторую головку формируют либо протягиванием и отрывом стержня-оправки с утолщенным концом, что приводит к образованию второй головки в форме толстого заплечика, либо проталкиванием цилиндрического стержня, который раздает внутренний заплечик, преобразуя его в наружный. Эти заклепки применяются в том случае, если задняя поверхность листов труднодоступна или недоступна, а также для соединения деталей из слоистого пластика с металлом или крепления некоторых декоративных деталей.

Специальные заклепки могут быть изготовлены из алюминия, легких сплавов, стали или из пластических материалов.

Несколько слов о сверлении листов под заклепки. Сверлят отверстие немного большего диаметра, чем диаметр тела заклепки. При этом надо учитывать, что чем меньше зазор, тем меньше возможность к изгибу простых заклепок и тем лучше получается завальцовка специальных заклепок. Практически диаметр отверстия под заклепку определяется диаметрами имеющихся сверл.

Для заклепок малого диаметра, применяемых в жестяном деле, суммарный зазор не должен превышать 0,5 мм. При возможности, с внутренней поверхности отверстия надо снять заусенцы, образованные при сверлении.

Перед началом сверления листов необходимо выбрать диаметр и длину применяемых заклепок. Например, для установки листовой панели толщиной 1,0 мм на пол из листа толщиной 0,6 мм диаметр заклепки будет равен примерно 4,0 мм.

Если применяются специальные заклепки, их можно использовать для склепывания более толстых листов, чем это допускается для простых заклепок. Это справедливо, если на заклепки действуют небольшие усилия. Однако листы кузовной обшивки подвергаются действию вибраций, напряжений изгиба и кручения, возникающих при движении автомобиля по неровной дороге, которые заставляют заклепки «играть». В случае больших действующих усилий следует принимать диаметр заклепки заведомо больше расчетного. Так что для нашего примера диаметр заклепки должен быть 5,0 мм.

Длину заклепок выбирают в зависимости от их типа. Для простых заклепок длина определяется длиной стержня. Длина заклепки равна суммарной толщине соединяемых деталей плюс толщина металла, необходимого для заполнения зазора между заклепкой и отверстием и образования второй головки.

Для круглых замыкающих головок длина стержня, добавляемая к суммарной толщине листов, равна l,5d.

Для определения параметров специальных заклепок следует пользоваться таблицами, которые прилагают изготовители. Независимо от типа, следует применять заклепки из того же материала, что и соединяемые листы. Следует помнить, что алюминиевые заклепки будут медленно разрушаться при их применении для склепывания стали, меди, латуни, коррозионно-стойкой стали, и этот эффект будет более заметен в более влажной атмосфере, которая приводит к образованию электролитической пары.

При заклепочном креплении важна величина шага и расстояния от центра заклепки до края листа. Шагом называется расстояние между осями двух последовательно расположенных заклепок, установленных по одной линии (заклепочный шов). Размер шага изменяется в зависимости от назначения заклепанной детали. Шаг выбирается кратным диаметру заклепки.

Если вернуться к нашему примеру, заклепка диаметром 4 мм будет иметь длину стержня 8 мм. Шаг заклепок будет находиться в пределах 40 мм. Расстояние от оси шва до края листа будет 8 мм.

Установка простых заклепок производится в следующем порядке:

– предварительно листы скрепляют несколькими болтами, устанавливая их через каждые 5–6 отверстий. Если некоторые отверстия не совпадают, их необходимо обработать либо повторным сверлением сверлом, либо с помощью развертки;

– устанавливают заклепку головкой к наиболее тонкому листу;

– устанавливают головку заклепки на массивную наковальню. Для круглых головок применяют клепальную подставку, предохраняющую головку от деформации;

– на стержень заклепки надевают оправку и наносят несколько ударов молотком по оправке. Листы поджимаются к головке заклепки;

– снимают осаживающую оправку и наносят удары по оси стержня заклепки, которая, сминаясь, сначала заполняет отверстие, а затем образует заготовку второй головки;

– наносят удары под углом по краям заклепки, оформляя головку;

– устанавливают на головку клепальную оправку и заканчивают оформление головки заклепки; при расклепывании заклепок с потайными головками расплющивание, производимое молотком, сминает и заполняет входную зенковку;

– снимают монтажные болты и устанавливают на их место заклепки.

Установка специальных заклепок осуществляется следующим образом:

– скрепляют листы несколькими болтами, устанавливая их через каждые пять-шесть отверстий. При необходимости производят правку отверстий;

– вставляют заклепку в отверстие и вводят в протяжное устройство завальцовочный стержень;

– с усилием прижимают головку заклепки к листам, а листы друг к другу;

– приводят в действие растяжное устройство до момента отрыва стержня заклепки.

Заклепывание с помощью стержня-прошивки производится следующим образом:

– стержень-прошивку в большинстве случаев вгоняют молотком; при этом необходимо следить за плотностью прилегания листов друг к другу, прикладывая усилие около головки заклепки;

– сама головка прижимается к листам под действием продвижения с сильным трением стержня-прошивки, по которому наносят удары молотком;

– снимают монтажные болты и на их место устанавливают заклепки.

Дефекты, возникающие при заклепывании. Простые заклепки могут залегать, может возникать утолщение между листами, что приводит к уменьшению размера головки. Специальные заклепки плохо развальцовываются, если имеют недостаточную длину. Если зазор между вставленной заклепкой и отверстием слишком большой, то они не раздаются настолько, чтобы заполнить отверстие, и остаются подвижными.

Этот способ соединения заключается в скреплении двух (и больше) листов, предварительно просверленных, с помощью стержней цилиндрической формы, концы которых заканчиваются головками. Одна из головок выполняется заранее, а вторую формируют после вставления заклепки в отверстие. Головки заклепок стягивают листы друг с другом и противодействуют их отрыванию. Стержень заклепки противодействует боковому смещению листов и подвергается действию боковых (перерезывающих) сил.

Соединение заклепками практикуется в тех случаях, когда соединяемые детали нельзя сварить по причине несвариваемости деталей, сложности устранения деформации, возникающей при сварке, либо соединение заклепками оказывается более быстрым и экономичным по сравнению со сваркой.

В производстве кузовов заклепочные соединения применяются при сборке некоторых рам, для закрепления листов (чаще всего из легких сплавов), для закрепления некоторых деталей из пластических материалов, при ремонте листовой обшивки, поврежденной коррозией, если сварка оказывается ненадежной, в особенности при ремонте полов путем замены поврежденного куска новым.

Заклепки изготовляют из любых ковких металлов. Наиболее распространены заклепки из мягкой стали, алюминия и легких сплавов, меди, латуни и др. Различают два типа заклепок: простые и специальные.

Простые заклепки имеют сплошной стержень. Выполненная головка заклепки может быть круглой, цилиндрической или, как говорят, плоской, потайной. Эти заклепки применяют в тех случаях, когда имеется хороший доступ к двум поверхностям соединяемых листов, так как вторую головку формируют ручным или пневматическим молотками.

Специальные заклепки имеют трубчатый стержень и одну сформованную головку с центральным отверстием. Вторую головку формируют либо протягиванием и отрывом стержня-оправки с утолщенным концом, что приводит к образованию второй головки в форме толстого заплечика, либо проталкиванием цилиндрического стержня, который раздает внутренний заплечик, преобразуя его в наружный. Эти заклепки применяются в том случае, если задняя поверхность листов труднодоступна или недоступна, а также для соединения деталей из слоистого пластика с металлом или крепления некоторых декоративных деталей.

Специальные заклепки могут быть изготовлены из алюминия, легких сплавов, стали или из пластических материалов.

Несколько слов о сверлении листов под заклепки. Сверлят отверстие немного большего диаметра, чем диаметр тела заклепки. При этом надо учитывать, что чем меньше зазор, тем меньше возможность к изгибу простых заклепок и тем лучше получается завальцовка специальных заклепок. Практически диаметр отверстия под заклепку определяется диаметрами имеющихся сверл.

Для заклепок малого диаметра, применяемых в жестяном деле, суммарный зазор не должен превышать 0,5 мм. При возможности, с внутренней поверхности отверстия надо снять заусенцы, образованные при сверлении.

Перед началом сверления листов необходимо выбрать диаметр и длину применяемых заклепок. Например, для установки листовой панели толщиной 1,0 мм на пол из листа толщиной 0,6 мм диаметр заклепки будет равен примерно 4,0 мм.

Если применяются специальные заклепки, их можно использовать для склепывания более толстых листов, чем это допускается для простых заклепок. Это справедливо, если на заклепки действуют небольшие усилия. Однако листы кузовной обшивки подвергаются действию вибраций, напряжений изгиба и кручения, возникающих при движении автомобиля по неровной дороге, которые заставляют заклепки «играть». В случае больших действующих усилий следует принимать диаметр заклепки заведомо больше расчетного. Так что для нашего примера диаметр заклепки должен быть 5,0 мм.

Длину заклепок выбирают в зависимости от их типа. Для простых заклепок длина определяется длиной стержня. Длина заклепки равна суммарной толщине соединяемых деталей плюс толщина металла, необходимого для заполнения зазора между заклепкой и отверстием и образования второй головки.

Для круглых замыкающих головок длина стержня, добавляемая к суммарной толщине листов, равна l,5d.

Для определения параметров специальных заклепок следует пользоваться таблицами, которые прилагают изготовители. Независимо от типа, следует применять заклепки из того же материала, что и соединяемые листы. Следует помнить, что алюминиевые заклепки будут медленно разрушаться при их применении для склепывания стали, меди, латуни, коррозионно-стойкой стали, и этот эффект будет более заметен в более влажной атмосфере, которая приводит к образованию электролитической пары.

При заклепочном креплении важна величина шага и расстояния от центра заклепки до края листа. Шагом называется расстояние между осями двух последовательно расположенных заклепок, установленных по одной линии (заклепочный шов). Размер шага изменяется в зависимости от назначения заклепанной детали. Шаг выбирается кратным диаметру заклепки.

Если вернуться к нашему примеру, заклепка диаметром 4 мм будет иметь длину стержня 8 мм. Шаг заклепок будет находиться в пределах 40 мм. Расстояние от оси шва до края листа будет 8 мм.

Установка простых заклепок производится в следующем порядке:

– предварительно листы скрепляют несколькими болтами, устанавливая их через каждые 5–6 отверстий. Если некоторые отверстия не совпадают, их необходимо обработать либо повторным сверлением сверлом, либо с помощью развертки;

– устанавливают заклепку головкой к наиболее тонкому листу;

– устанавливают головку заклепки на массивную наковальню. Для круглых головок применяют клепальную подставку, предохраняющую головку от деформации;

– на стержень заклепки надевают оправку и наносят несколько ударов молотком по оправке. Листы поджимаются к головке заклепки;

– снимают осаживающую оправку и наносят удары по оси стержня заклепки, которая, сминаясь, сначала заполняет отверстие, а затем образует заготовку второй головки;

– наносят удары под углом по краям заклепки, оформляя головку;

– устанавливают на головку клепальную оправку и заканчивают оформление головки заклепки; при расклепывании заклепок с потайными головками расплющивание, производимое молотком, сминает и заполняет входную зенковку;

– снимают монтажные болты и устанавливают на их место заклепки.

Установка специальных заклепок осуществляется следующим образом:

– скрепляют листы несколькими болтами, устанавливая их через каждые пять-шесть отверстий. При необходимости производят правку отверстий;

– вставляют заклепку в отверстие и вводят в протяжное устройство завальцовочный стержень;

– с усилием прижимают головку заклепки к листам, а листы друг к другу;

– приводят в действие растяжное устройство до момента отрыва стержня заклепки.

Заклепывание с помощью стержня-прошивки производится следующим образом:

– стержень-прошивку в большинстве случаев вгоняют молотком; при этом необходимо следить за плотностью прилегания листов друг к другу, прикладывая усилие около головки заклепки;

– сама головка прижимается к листам под действием продвижения с сильным трением стержня-прошивки, по которому наносят удары молотком;

– снимают монтажные болты и на их место устанавливают заклепки.

Дефекты, возникающие при заклепывании. Простые заклепки могут залегать, может возникать утолщение между листами, что приводит к уменьшению размера головки. Специальные заклепки плохо развальцовываются, если имеют недостаточную длину. Если зазор между вставленной заклепкой и отверстием слишком большой, то они не раздаются настолько, чтобы заполнить отверстие, и остаются подвижными.