Как работает бурильная машина

Издается с 2007 года

Описание буровых установок, их типы и разновидности

Область применения буровых установок очень обширна. Они используются в строительстве, горной промышленности, пищевой индустрии. В повседневной жизни люди каждый день пользуются тем, что получено с помощью установок для бурения – водой.

Общее описание буровой установки

Вода, впрочем, как и нефть, залегает на разных глубинах. Буровая установка помогает проникнуть в глубь и поднять драгоценную жидкость на поверхность. Или сделать скважину в скале для закладки заряда. Такая техника может иметь как промышленные масштабы, так и ограничиваться организацией водоснабжения на дачном участке.

Все буровые представляют собой систему взаимосвязанных узлов, которые позволяют… сделать отверстие в любом, или почти любом, грунте. В процессе их применения образуется скважина цилиндрической формы, стенки которой называются стволом, верхняя часть – устьем, а дно – забоем.

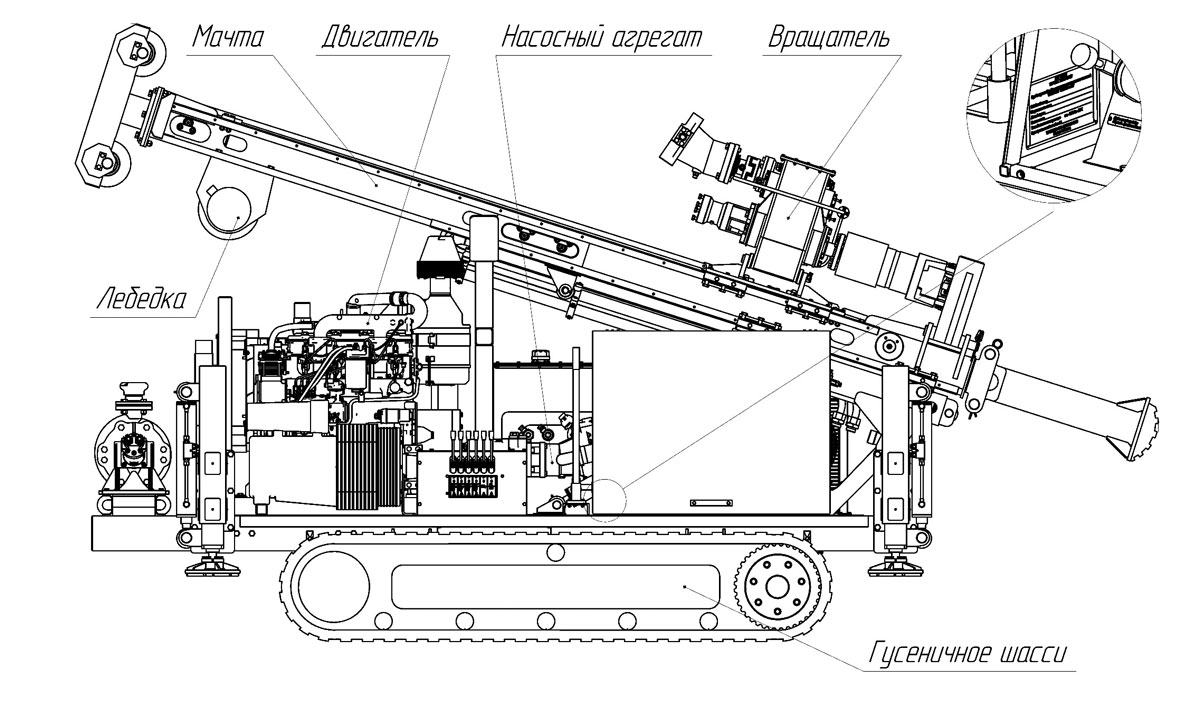

Стандартные буровые установки для бурения скважин на воду состоят из следующих основных элементов:

Принцип работы

Буровая машина работает на сочетании кинетической и динамической энергии. Динамическое движение обеспечивает подъемный механизм, например, лебедка или кран, которые поднимают ударный элемент. Кинетическую силу реализует бурильное устройство, которое бьет по грунту трубной колонной и постепенно продвигается вниз.

Чтобы защитить скважину от обвала грунта, вдоль ствола устанавливаются обсадные трубы. Для устранения лишней почвы в процессе работ, используются водяные насосы и отстойники.

Классификация буровых установок

Бурильные установки имеют широкую сферу применения за счет дополнительного оборудования в комплектации. Они применяются в разработке и реставрации скважин под воду, для закрутки свай, добычи газа, нефти и других полезных ископаемых.

Классификация оборудования проводится по нескольким критериям, среди которых:

Классификация по типу бурения

Буровые установки имеют свои особенности, которые зависят от температуры воздуха, типа грунта, назначения скважины. Наиболее распространены три основных типа бурения:

Обратите внимание! Есть ещё горизонтально-направленное бурение. Оно немного отличается от остальных типов. О его особенностях можно прочитать тут.

Ударные

Установка для ударного бурения скважин состоит из:

Риск преждевременного осыпания грунта – один из недостатков этого типа бурения. Кроме того, к недостатком данной буровой техники стоит отнести относительно небольшую глубину бурения.

Однако у ударного метода есть и преимущества:

Шнековые

Шнековые буровые используют на мягких и песчаных почвах. По сути – это передвижная установка с ручным или механизированным буром, закрепленным на регулируемую штангу. Как несложно догадаться по названию – основным рабочим органом подобного оборудования является шнековый бур.

Бур вкручивается в землю и шнек разрезает почву, передавая её на поверхность. Охлаждение происходит от самой почвы. Наиболее эффективны шнеки с полым центральным каналом. Через него с помощью гидравлического насоса подается вода или воздух, что снижает силу трения во время процесса.

Обратите внимание! Если режущие лопасти меньше 10 см, то частота вращения должна быть не более 500 об/мин.

В зависимости от нужной глубины штангу наращивают. Делают первый проход на длину одной штанги, затем установку выключают, штангу отсоединяют, поднимают наверх и наращивают еще одной. Максимальная глубина бурения шнековым методом составляет 120 метров, хотя обычно работают до 50 м.

Среди преимуществ шнековой установки можно отметить:

Кроме того, для работы не нужно привлекать квалифицированного специалиста.

Роторные

Подходят для любого типа грунта. Часто используются при строительстве и бурении скважин на воду на твердых почвах с галькой, щебнем и известняком. Роторный буровой станок проходит породу благодаря мощному долоту на конце бура.

Диаметр долота больше, чем сама буровая колонна. Это позволяет, во-первых, получить максимальную силу удара, а, во-вторых, увеличить срок службы колонны, поскольку отсутствует ее трение о грунт. Кроме того, без потерь от трения, вся энергия машины идет на проворачивание долота в забое, что позволяет сократить энергозатраты.

Роторная бурильная машина подойдет для скважин глубиной свыше 300 м и диаметром до 70 см. Её используют в строительстве, горных разработка для буровзрывных работ, в промышленности для добычи артезианской и минеральной воды.

По ходу бурения диаметр скважины уменьшается. То есть сначала делается самый большой размер, затем скважина обсаживается трубами с технологическими отверстиями. Через них в пространство между трубой и скважиной поступает цемент. Дальше продолжается бурение меньшего диаметра и снова обсадка. Чем реже приходится делать обсадку, тем быстрее идет работа, а значит меньше общие затраты на процесс в целом.

Для промывки бура, подъема грунта и охлаждения инструмента необходимо использование воды. Её подача может осуществляться двумя способами: прямым и обратным.

При прямой подаче жидкость с помощью насоса нагнетается в технологические отверстия долото, а через них на дно скважины. После размытия почвы она выбрасывается наверх по затрубному пространству – за пределами штанги – и попадает в очистительный комплекс.

При обратной подаче вода самотеком поступает в скважину, а поднимается наверх по штанге под действием обратного давления, создаваемого насосом. Этот способ считается более эффективным по нескольким причинам:

Однако оборудование с обратной подачей воды изначально стоит дороже.

Силовые агрегаты буровых станков

В качестве привода буровых установок используются силовые агрегаты различных типов. Основными являются:

Дизельные двигатели используются в основном на малогабаритных буровых установках (МГБУ), которые отличаются высокой мобильностью. Кроме того, такие силовые агрегаты применяются на самоходных буровых станках.

Для повышения эффективности работ, снижения выбросов и расходов на топливо применяется смешанный тип привода – дизель-электрические установки. Они применяются в горнодобывающей отрасли и способны обустраивать скважины глубиной до 6 км.

Также на твёрдых породах применяются электрогидравлические буровые установки. Этот тип питания довольно распространен, поэтому такие буровые станции имеют широкую сферу применения.

Электрическое буровое оборудования используются при малых глубинах бурения, а также на участках с доступом к сетям электроснабжения. В основном это малоэтажное коттеджное строительство при организации водозаборных скважин для личного пользования.

Буровые установки по типу перемещения

Работа оборудования по бурению скважин производится на различных участках. В зависимости от мощности и габаритов, такая техника может быть переносной или передвижной.

Переносные представляют собой малогабаритные буровые установки весом до 1 тн. МГБУ просты в сборке, легко перевозятся. Обычно работают на скважинах и водяных колодцах глубиной до 100 м. Преимущественно имеют привод от стандартной сети 220 В.

Ручные переносные установки – это разновидность мини буровой, которые используют для местного ремонта или пробивки отверстий под сваи.

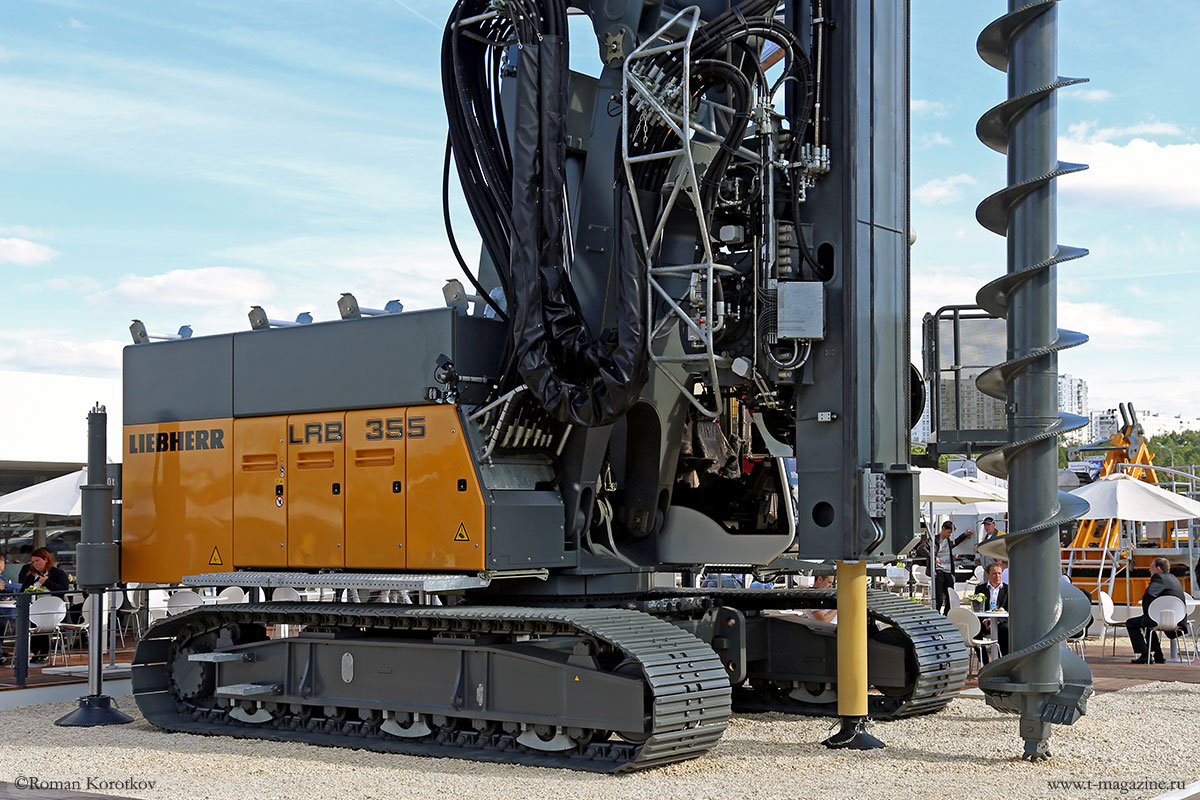

Самоходные могут монтировать на колесную или гусеничную базу. Они отличаются высокой проходимостью и грузоподъемностью. Такая техника чаще используется для бурения скважин на воду, а также в нефтегазовой отрасли. Установку не нужно демонтировать, она подходит для длительной стационарной работы.

К самоходным агрегатам относят и машины с гидравлическим приводом. Их основное достоинство в том, что такие системы не нуждаются в электропитании, бурение происходит за счет увеличенной массы рабочего инструмента.

Стационарные – это мощные буровые станции, которые в основном работают на газо- и нефтедобычи. Стандартное оборудование укомплектовано усиленными опорами, монтажными элементами, системами очистки и вышкой с электронным управлением процессом бурения. Также среди дополнительных функций стоит отметить специальные обогревательные элементы для работы в условиях низких температур.

Принцип работы нефтяной буровой установки

Нефтяные буровые установки состоят из различных металлоконструкций, приспособлений и устройств. С помощью этой техники быстро находят нефть и налаживают ее добычу.

Места использования нефтяных буровых установок

С их помощью бурят скважины на суше и в море. В первом случае чаще используют передвижные установки. Во втором случае их размещают на эстакадах, плавучих платформам или судах.

Назначение установок

Они предназначены для бурения скважин следующих типов:

Виды и классификация нефтяных буровых установок

Это оборудование классифицируют следующим образом.

По виду работ

Они могут предназначаться для выполнения:

Способу бурения

В них применяются следующие технологии бурения:

Типу привода

В них может использоваться следующий привод:

Способу передвижения

По способу передвижения они могут быть:

По ГОСТу 16293-89 они классифицируются так, как указано на нижней картинке.

Конструкция нефтяных буровых установок

Они состоят из следующих органов и систем.

Исполнительные органы и системы

Вышка — это основная несущая конструкция любой буровой установки. По конструкции она может быть:

Башенные конструкции более габаритные, потому что они рассчитаны на глубинное бурение.

К исполнительному оборудованию также относят:

Силовые системы и агрегаты

К ним относятся дизельные и электрические моторы, пневмо- и гидроприводы.

Вспомогательные конструкции, механизмы и системы

Сюда входят основания, укрытия, механизмы передвижения, приемный мост, вспомогательная лебедка, система водоснабжения, обогрева, звукоизоляции, осветительная и вентиляционная техника.

Органы управления

К ним относятся системы пневматического и электрического управления.

Органы информирования

Это комплекс приборов контроля за бурением.

Виды оборудования для бурения

К этому оборудованию относится вся техника, используемая в бурении и ремонте, а также вспомогательный инструмент.

Все это оборудование условно делится на 2 группы: технологическое и вспомогательное.

Небольшой группой являются вспомогательные инструменты. В основном они рассчитаны на обслуживание технологического оборудования, а также на укрепление стенок скважины.

Большой группой является — технологическое оборудование, к которому относятся разнообразные инструменты, используемые при бурении. Основным элементом любой буровой является долото, разрушающее породу и прокладывающее в земной коре скважину. Долота могут быть разных конструкции и диаметров.

По конструкции они делятся на 3 группы:

Важным элементом долота являются лопатки, которые, как лезвие, разрезают грунт. По назначению они могут быть для грунта, песка, глины и скальной породы. Эти детали вместе с долотами считаются самыми быстроизнашиваемыми.

Следующим элементом этого оборудования являются штанги, с помощью которых соединяют долото с приводом. Они могут быть цельноковаными и сварными, но тоже предварительно откованными.

Расширители — позволяют расширять скважину до необходимых для протаскивания труб размеров. Они отличаются по типу грунта, в котором могут использоваться.

Вертлюги, адаптеры и трубные захваты — тоже технологические приспособления. Каждое из них предназначено для выполнения определенной работы.

Необходимо отметить и аварийное оборудование, позволяющее предупреждать и устранять аварийные ситуации. Оно рассчитано на извлечение буровых колонн и обсадных труб.

Электрогенераторы, буровые насосы

Электрогенератор — это тоже один из главных элементов буровой установки, потому что он позволяет обеспечить автономным электропитанием все электрооборудование. Для запуска он оснащается мощным аккумулятором. Благодаря электрогенератору удается практически все аварии устранять на месте работы.

Буровой насос — неотъемлемый элемент циркуляционной системы любой буровой. Он позволяет подавать в скважину буровой раствор и откачивать его обратно. Благодаря этому удается поднимать из недр земли выработанную породу, укреплять скважину и охлаждать долото.

Его изготавливают в различных вариантах. Наиболее используемыми считаются двух- и трехпоршневые устройства. Состоит такая конструкция из гидравлической и приводной части. В последней вращательный момент привода преобразуется в поступательное движение, которое передается поршням. В первой же части энергия, идущая от поршней, преобразуется в гидравлическую.

Технология добычи нефти

Нефть добывается несколькими способами, но для организации этого процесса требуется правильно обустроенная скважина.

Устройство скважин

Бурят скважины буровыми машинами на глубину до нескольких километров. При этом их делают:

Их поперечное сечение чаще всего круглое, ⌀ до 40 см.

Стенки скважин укрепляют высокопрочными металлическими обсадными трубами, при этом в пустоты между этими трубами и стенками скважины под давлением закачивают цементный раствор, которым разделяют пласты, а также хорошо защищают обсадную колонну от вод.

Технология добычи

Когда скважина полностью обустраивается, то на нее устанавливают оборудование для добычи.

Существуют три наиболее распространенных способа добычи нефти.

Фонтанный

Нефть или газ поднимается на поверхность земли по стволу скважины самостоятельно (под действием пластового давления).

Для контроля над такой скважиной на нее устанавливают запорную арматуру, которая в процессе добычи позволяет управлять потоком сырья (контролировать его давление и консервировать скважины).

После окончания фонтанирования остатки нефти начинают качать газлифтным и насосным способами.

Газлифтный

Это способ применяют в том случае, если пластового давления не хватает для естественного извлечения сырья из недр. В этом случае для выталкивания нефти на поверхность в скважину компрессорами закачивают воздух или углеводородный газ. Данный способ бывает компрессорным и бескомпрессорным.

Первый мы уже рассмотрели, во втором же случае в пласт подают газ, уже находящийся под нужным давлением. Его берут с соседних месторождений.

Преимущества этого способа:

Основными минусами газлифта считаются:

Из-за этого его используют чаще всего для подъема легкой нефти с большим содержанием попутного газа.

Насосный

Этот способ предусматривает подъем нефти с помощью насосов, опускаемых в скважины. Данным способом качают сырье с глубины до 2500 м. При этом один насос выкачивает за сутки из скважины до 500 м³ сырья.

По конструкции насосы бывают штанговыми и бесштанговыми. Последние являются погружными электрическими центробежными устройствами.

Штанговые устройства состоят из насосных труб и подвешенных в них плунжеров. При этом возвратно-поступательное движение плунжеров в них позволяет создать станок-качалка. На него передает крутящий момент электромотор с помощью многоступенчатого редуктора.

Из-за не слишком низкой надежности и производительности штанговые устройства сегодня заменяют электрическими центробежными погружными насосами (ЭЦН).

Использование нефтяных систем

Собираются системы для добычи нефти из модулей и агрегатов. Основой для рабочего оборудования являются металлические вышки с опорами.

Монтируют их поэтапно:

Транспортировка буровой техники — сложная работа.

Транспортируют буровую установку до месторождения с помощью полуприцепных механизмов, если это позволяют делать габариты агрегата.

Дотянуться до глубин

Хотя сама идея бурения кажется простой и понятной, в реальности этот процесс сопряжен с большим количеством трудностей. Современная скважина — сложнейший объект, строительство которого требует применения высоких технологий

От быка до турбобура

Бурить скважины люди начали давно. Известно, что в эпоху династии Хань (202 до н. э. — 220 н. э.) китайцы уже умели строить скважины, достигавшие 600 м в глубину. Судя по сохранившимся изображениям, при этом использовался ударно-вращательный метод бурения: быки поворачивали долото, а группа людей синхронными прыжками загоняла его глубже в землю. Первая информация о бурении скважин в России относится к IX веку и связана с добычей растворов поваренной соли в районе Старой Руссы.

Официально принято считать, что первую скважину глубиной около 500 м, предназначенную для коммерческой добычи нефти, построил в 1859 году в штате Пенсильвания Эдвин Дрейк. Однако известно, что как минимум за 10 лет до этого нефтяные скважины успешно строили в Баку, и это не единственный пример, позволяющий оспаривать пальму первенства США.

В середине XIX века при бурении скважин для добычи соляных растворов, а потом и нефти применялось в основном ударное бурение. При этом разрушение (дробление) породы происходит под действием ударов падающего снаряда либо ударов по самому неподвижному снаряду. С увеличением глубины бурения эта технология становится все менее эффективной — сложнее промывать скважину, жидкость создает дополнительное сопротивление падающему долоту, а при бурении без промывки много времени уходит на очистку и крепление скважины. Поэтому на смену ударному пришло вращательное бурение.

Внедрение технологии механического роторного бурения в начале ХХ века стало одним из ключевых событий развития нефтяной промышленности. Впервые новую технологию применили на нефтяных промыслах Техаса в 1901 году. При роторном бурении долото, дробящее породу, присоединялось к колонне бурильных труб, вся эта конструкция опускалась в скважину и вращалась специальным станком с поверхности.

К окончанию первой трети XX века роторное бурение полностью завоевало нефтяную отрасль. Изменения в конструкции оборудования и технологии привели к более чем десятикратному увеличению скорости проходки и снижению себестоимости буровых работ, при этом глубину скважин удалось увеличить до Впрочем, и этот способ не был лишен недостатков. Среди них — громоздкость бурового инструмента: при глубине скважины в 4 км колонна бурильных труб весила более 200 тонн, и основная часть энергии тратилась именно на вращение колонны, а не на углубление самой скважины. Решить проблему позволило размещение двигателя, вращающего долото, в глубине скважины.

Устройство нефтяной скважины

Каждая колонна обсадных труб, спускаемая в скважину, имеет свое назначение и название. Первая, самая короткая, — направление. Она предназначена для предохранения устья скважины от размыва и для направления промывочной жидкости в желобную систему в процессе бурения скважины. Следующая колонна — кондуктор — изолирует водоносные пласты, перекрывает верхние неустойчивые породы. На нее монтируется противовыбросовое оборудование. Низ кондуктора, как и низ всех спускаемых после него колонн, заканчивается короткой утолщенной трубой, называемой башмаком.

Технические колонны опускают в скважину в особо сложных случаях — они служат для перекрытия пластов при определенных геологических условиях бурения (зоны высокого поглощения, пласты, склонные к набуханию от воды, осыпанию и т.п.). Эксплуатационная колонна спускается в скважину для извлечения нефти, газа или нагнетания в продуктивный горизонт воды или газа с целью поддержания пластового давления. Она предназначена для крепления стенок скважины, разобщения продуктивных горизонтов и изоляции их от других пластов. Эта колонна спускается до продуктивного пласта.

Фильтр — участок скважины, непосредственно соприкасающийся с продуктивным нефтяным или газовым горизонтом. Через фильтр в скважину поступает жидкость. Фильтром может служить не обсаженный колонной участок ствола скважины, специальное устройство с отверстиями, заполненное гравием и песком, часть эксплуатационной колонны или хвостовика с отверстиями или щелями. На устье скважины монтируется фонтанная арматура — устройство, которое запирает скважину. Его функция — регулировать и контролировать работу скважины, предохранять от аварийных фонтанных выбросов флюида.

Прогресс двигателей

Первым такой агрегат — турбобур — создал в 1922 году советский ученый Матвей Капелюшников. Современный турбобур — это многоступенчатый гидравлический двигатель. В каждой ступени турбины (а их количество может достигать 350) имеются два диска с профильтрованными лопатками. Один из них (статор) неподвижно закреплен в корпусе турбобура, а другой (ротор) вращается. Буровой раствор, нагнетаемый в скважину для промывки забоя, вращает роторы, усилие с которых передается на долото. Позднее появились и другие виды погружных двигателей, например, электрический и винтовой. В настоящее время на бурение с применением забойных двигателей приходится более 90% работ. При этом само бурение происходит с чередованием направленного (без вращения всей колонные) и роторного режима (с вращением колонны). Именно этот способ бурения позволил строить не только вертикальные скважины.

Возможность бурить скважины с разным углом наклона, в том числе и горизонтальные, стала толчком к появлению идеи строительства многоствольных скважин. То есть скважин, у которых от основного ствола отходят дополнительные под разными углами. Мало того, ответвления могут отходить и от боковых стволов. Часто боковые стволы зарезаются на уже существующих скважинах, чтобы увеличить охват разрабатываемых продуктивных пластов. В целом же строительство многоствольной скважины на залежи позволяет добраться до разобщенных зон коллектора, содержащих нефть, обеспечить более эффективное управление разработкой месторождения и избежать преждевременного обводнения, сэкономить на капзатратах на бурение. В «Газпром нефти» технологию многоствольного бурения начали осваивать в 2011 году. В 2012 году было пробурено пять таких скважин, а уже два года спустя этот показатель увеличился в шесть раз.

Роторные управляемые системы

Бурение скважин со сложной траекторией ствола требует особого подхода. Сегодня эти задачи решаются благодаря применению новых технологий, таких как роторные управляемые системы (РУС). Как и при любом роторном бурении, в случае использования РУС вращается вся бурильная колонна. Возвращение к идее роторного бурения было обусловлено тем фактом, что при проходке скважины с помощью погружного двигателя бурильная колонна не всегда вращается, буровой раствор застаивается в скважине, очистка скважины ухудшается, и в результате учащается количество прихватов оборудования. При бурении сложных горизонтальных скважин такое положение вещей может стать критическим.

Роторные управляемые системы решают проблемы традиционного роторного турбинного бурения. Чтобы уменьшить затраты энергии на трение колонны бурильных труб, применяют специальные растворы с высокими смазочными характеристиками. Изменен и принцип искривления скважины. При обычном роторном бурении отклонение бурильного инструмента от вертикали возможно только после прекращения вращения колонны и запуска погружного двигателя. При использовании РУС отклоняющее усилие на долото создается прямо в процессе вращения колонны, а управление отклоняющим блоком происходит с поверхности. В итоге технология позволяет свести к минимуму риск возникновения прихвата инструмента в скважине, повысить скорость проходки и качество ствола, улучшить очистку ствола от шлама, уменьшить его извилистость, снизить скручивающие и осевые нагрузки.

Сегодня РУС успешно применяются в «Газпром нефти». Первые испытания импортных систем прошли в «Газпромнефть-Ноябрьскнефтегазе» еще в 2012 году. Тогда технология успешно зарекомендовала себя, хотя в качестве существенного недостатка специалисты отмечали отсутствие отечественных аналогов и, соответственно, дороговизну западного оборудования. В этом году в Ноябрьске при содействии специалистов «Газпромнефть НТЦ» впервые испытали роторную управляемую систему российского производства.

Буровая механика

Буровая вышка — один из главных символов нефтяной промышленности. Однако сама по себе вышка — лишь несложная конструкция, позволяющая удерживать бурильную колонну, а также поднимать и опускать в скважину бурильные и обсадные трубы. Для этого на вышке монтируются разнообразные приспособления: буровая лебедка, автомат спуска-подъема труб, талевая система, ротор и др.

Бурильная колонна — это собранный из бурильных труб ступенчатый полый вал, на конце которого находится породоразрушающий инструмент — долото. Первая труба колонны соединена с вертлюгом, подвешенным в верхней части буровой вышки, на нее передается вращение от электрического привода буровой установки. Бурильная колонна своим весом создает нагрузку на долото, которое вгрызается в породу. При роторном бурении колонна (а вместе с ней и долото) вращается с частотой об./мин. При бурении с погружным двигателем энергия потока бурового раствора заставляет вращаться долото, и в зависимости от конструкции забойного двигателя скорость вращения может варьироваться от 40 до 1200 об./мин. У турбобуров скорость вращения — об./мин. Во всех случаях поток жидкости выносит на поверхность обломки породы (шлам).

Бурильные трубы, как правило, имеют длину 12,5 м и диаметр Между собой они соединяются бурильными замками. Две-три свинченные вместе трубы образуют свечу. По мере углубления скважины свечи навинчивают друг за другом. Для борьбы с неконтролируемым искривлением скважины применяют утяжеленные бурильные трубы.

Кроме того, комплекс бурового оборудования включает силовой блок из нескольких двигателей, которые приводят в действие ротор и подъемную лебедку, насосный блок для промывки ствола скважины, а также циркуляционную систему, состоящую из нескольких емкостей для хранения бурового раствора, блока приготовления и регулирования его свойств, перемешивателей, блока очистки.

Сила раствора

На каждые 1000 м ствола скважины приходится тонн измельченной породы, которые необходимо извлекать на поверхность. Когда-то ее просто вычерпывали при помощи специальных приспособлений, что занимало довольно много времени.

Состав бурового раствора подбирается индивидуально для каждого месторождения и скважины исходя из условий бурения. Помимо глинистых растворов используются биополимерные, эмульсионные, аэрированные, в некоторых случаях даже нефть и природный газ. На скважину глубиной 1000 м надо заготовить не менее 100 м³ раствора.

В некоторых случаях, например, когда скважина проходит через породы с высокой пористостью и проницаемостью, раствор начинает просачиваться в пласты. Иногда его выход на поверхность и вовсе прекращается. Чтобы справиться с поглощением бурового раствора, в его состав добавляют различные компоненты, такие как асбест, слюда, древесные опилки, целлофан, известь или даже рисовая шелуха.

Между пластом и поверхностью

Скважина — это узкий цилиндрический канал, соединяющий пласт-коллектор с поверхностью земли. Верхняя часть скважины называется устьем, дно — забоем, а выработка между ними — стволом. Для разобщения пластов, предотвращения обвалов стенок, поглощений бурового раствора и проникновения в скважину флюидов в нее опускают обсадные трубы. Как правило, процесс этот происходит поэтапно: сначала скважину бурят до определенной глубины, затем устанавливают обсадные трубы, после чего продолжают бурение долотом меньшего диаметра. Пространство между обсадной колонной и стенками скважины заполняется цементным раствором (тампонаж), образующим цементный стакан, который предотвращает заколонные перетоки.

Скважины бывают вертикальными или наклонными, а также могут иметь различные искривления, возникающие из-за естественных причин или созданные намеренно — чтобы обойти какое-то препятствие (соляной купол, зону обвала или катастрофического поглощения бурового раствора, водоем, населенный пункт, особо охраняемую территорию, бурение на которой запрещено) или захватить более значительный участок продуктивного пласта. В последнем случае часто бурятся горизонтальные скважины. Это наклонные скважины, которые постепенно искривляются и уже в самом продуктивном пласте переходят в горизонтальную плоскость. Наличие горизонтального участка позволяет повысить коэффициент извлечения нефти. Для заданного искривления ствола скважины применяются специальные инструменты: отклонители, укороченные турбобуры, специальные переводники, забойные телеметрические системы.

Скважины, как правило, располагают кустами. В этом случае устья нескольких наклонно-направленных скважин группируются на близком расстоянии друг от друга на общей ограниченной площадке. Сами же скважины вскрывают нефтяной пласт в разных точках, местоположение которых просчитывается заранее. В настоящее время большинство эксплуатационных скважин бурится кустовым способом. Это дает возможность сократить время на монтаж вышки, снизить затраты на строительство трубопроводов, линий электропередач и другой инфраструктуры.

Типы скважин

В зависимости от условий месторождения скважины бывают:

Особые обстоятельства

Легкодоступных запасов углеводородов в мире становится все меньше, поэтому нефтяники вынуждены разрабатывать месторождения на новых территориях, в совершенно новых внешних условиях. Например, в море. Хотя общий принцип бурения на морских месторождениях остается тем же, что и на суше, отличия все же есть.

Вариантов шельфовой добычи несколько. На небольших глубинах бурение часто ведется с насыпных островов, как это происходило, например, на Каспии, где разработка морских месторождений началась еще в 1940-х годах. Затем для этих целей стали строить стационарные платформы — первая в мире морская нефтяная платформа, Нефтяные Камни, была построена также в Каспийском море на металлических эстакадах в 1949 году в 40 км от Апшеронского полуострова. К платформам такого типа можно отнести и первую в российской Арктике нефтедобывающую платформу «Приразломная», закрепленную на дне Печерского моря.

На больших глубинах работают плавучие буровые установки, которые классифицируют по способу установки над скважиной, выделяя две основные группы: опирающиеся при бурении на морское дно и работающие в плавучем состоянии. К первой группе относят плавучие буровые установки самоподъемного и погружного типов, а ко второй — полупогружные буровые установки и буровые суда.

При бурении скважин на море приходится предпринимать особые меры безопасности и использовать оборудование, в котором наземные бурильщики просто не нуждаются. К примеру, так называемый райзер — колонну стальных труб с толщиной стенок около 20 мм, тянущуюся от судна или буровой платформы до дна. Это необходимо, чтобы предохранить буровой инструмент от воздействия окружающей среды и защитить океан от загрязнения нефтепродуктами.

С особыми сложностями может быть связано и бурение в зоне вечной мерзлоты. В верхней части геологического разреза многих северных районов (Сибирь, Аляска, Канада и др.) залегает толща многолетнемерзлых пород, мощность которой иногда превышает 500 м. В ее состав могут входить пески, галечники и другие породы, единственный цементирующий материал для которых — лед. За счет более высокой температуры бурового раствора, твердеющего цемента или добываемой нефти лед оттаивает, вызывая оседание толщи пород и заклинивания бурового инструмента. Чтобы избежать аварий, в таких случаях приходится постоянно поддерживать отрицательную температуру стенок скважины.

Геонавигация в бурении

В 2012 году в «Газпром нефти» было принято решение о создании Центра геологического сопровождения строительства скважин. Главная задача для специалистов центра — проектирование горизонтального участка скважины в максимально продуктивном участке пласта, отслеживание процесса ее бурения — и в случае необходимости корректировка ее траектории. Основной рабочий инструмент — лучшие современные программы для обработки данных и оборудование для геонавигации.

Процесс геонавигации заключается в оперативном получении информации о геологической модели месторождения по мере бурения и корректировке траектории скважины в соответствии с ней. Современные телекоммуникационные технологии позволяют передавать данные на Большую землю в реальном времени. Свежая информация отображается на имеющейся геологической модели месторождения. Фактические данные сравниваются с проектными, анализируются, и, если нужно, траектория скважины корректируется таким образом, чтобы попасть в намеченную зону нефтенасыщенного коллектора. Затем, с поступлением новой информации, цикл повторяется, обеспечивая непрерывный контроль бурения.

Для эффективной геонавигации используются передовые технологии исследования скважин во время бурения LWD (logging while drilling — каротаж в процессе бурения). В отличие от стандартных методов ГИС (геофизические исследования скважин) онлайн-каротаж LWD позволяет значительно экономить время на исследованиях, а в конечном итоге — на освоении всего пласта. Применяемый в процессе бурения азимутальный нейтронно-плотностной и азимутальный боковой каротаж высокого разрешения дает возможность более корректно оценивать состав и свойства пласта.

Разрушитель пород

Буровые долота можно разделить по типу конструкции на шарошечные и лопастные. Название «долото» историческое, оно сохранилось с тех пор, когда скважины строили ударным способом. Сегодня все долота вращаются при бурении.

Еще 15 лет назад шарошечные долота считались универсальными, их применяли для бурения нефтяных и газовых скважин, для разбуривания пород любой твердости. Однако даже для самых высокопрочных шарошечных долот длина проходки не превышает после чего их нужно заменять. Поэтому сегодня практически повсеместно используются лопастные PDC-долота (polycrystalline diamond bits) с разрушающими породу поликристаллическими алмазными зернами. Эти долота обладают очень высокой износостойкостью и могут пройти без замены до нескольких километров породы.