Как раньше красили авто

Как и чем красили машины в СССР в гаражных условиях

В 1956 году Днепропетровский агрегатный завод выпустил легенду советского быта, мечту домохозяек и надежду на лучшее всех автомобилистов тех лет — пылесос «Ракета». Надо отдать советским инженерам должное: пылесос был очень богато оснащен, и сегодняшним аналогам давал три корпуса форы. Прибор, а это был металлический, крепко собранный и невероятно надежный сигарообразный тубус, оснащался мощным двигателем.

Его можно было без последствий не только сбросить с балкона, но и отправить в космос. «Ракета» могла работать 50 минут без перерыва. Сегодня их используют для проведения особо «грязной» работы, ведь конструкция позволяет «Ракете» выживать там, где современники просто погибнут.

В комплекте к пылесосу шла специальная насадка для нанесения побелки. А где побелка — там и краска! Особый универсализм этому прибору давало крепление: в качестве тары могла быть использована любая стеклянная банка небольшого объема с нарезкой под закручивающуюся крышку.

Для покрытия вонючей эмалью ворот и заборов, железных дверей и других элементов, а также тракторов и автомобилей, использовали пылесос. Проблема была только одна: вместе с краской прибор выдувал огромное количество пыли и мусора, который потом приходилось долго «вышкуривать» с поверхности.

Сегодня это выглядит малоэффективным, но тогда вариантов особо не было и на помощь приходило исключительно мастерство маляра. Порой удавалось достигнуть совершенно феноменального эффекта, а опытные «пользователи» пылесосов обретали профессию, которая становилась куда более прибыльным делом, чем «обязаловка» на заводе или в «почтовом ящике».

Секрет умельцев, помимо опыта и «ловкости рук», был в том, что пылесос для покраски не использовался по основному назначению — для уборки. Трубы и шланги тщательно чистили, обезжиривали и оберегали от вездесущей пыли. Второй важный пункт — краска. Дело в том, что мощность пылесоса несоизмерима с современным краскопультом, поэтому густую смесь равномерно он «выдувать» не может. А вот разбавленную растворителем — легко. Поэтому красили пылесосом во много слоев, дожидаясь, пока «уайт-спирит» — куда без него — не испариться полностью, а краска не опадет.

Эволюция автомобильных покрытий и технологий

Перевод статьи опубликованной в журнале Modern Car Care в октябре 2004 года.

В начале 20-го века для покраски автомобилей использовалась та же технология, основанная на применении воздушно-сухих систем, что и для покраски мебели, а также карет конных экипажей.

Основным недостатком на тот момент было то, что цвет мог быть только черным. Кроме того, сама технология нанесения была весьма утомительна – краска наносилась кистью в несколько слоев с длительной промежуточной сушкой, из-за чего процесс покраски затягивался на несколько дней.

Начало новых технологий в покраске автомобилей

Нитроцеллюлозные краски использовались для покраски автомобилей почти до 1957 года, когда миру были предложены акриловые краски и лаки. Они предлагали большую долговечность и более широкую линейку красивых ярких цветов, в том числе металликов.

Прочность лакокрасочного покрытия значительно увеличилась с приходом акриловых красок в начале 60-х годов.

Для увеличения долговечности и улучшения внешнего вида в конце 70-х годов была разработана и внедрена система покраски, которую назвали «Basecoat/Clearcoat» (Базовый лак/Прозрачный лак).

Система разделила технологию покраски на два этапа: нанесение пигментного слоя и нанесение сверху прозрачного лака. Основанием для этой технологии послужила разработка лака способного противостоять химической агрессии и способность к долговечности в любых климатических условиях.

Изначально стоимость использования такой системы была очень высокой, поэтому применялась такая технология только для автомобилей премиум класса. Но со временем удалось существенно снизить затраты и к концу 80-х систему окраски Basecoat/Clearcoat стали использовать повсеместно.

Несмотря на все преимущества у такой системы остался один недостаток – прозрачный лак легко царапался при контакте с другими материалами. Даже махровое полотенце оставляло на нем маленькие царапинки. В результате длительной эксплуатации автомобиль терял свой блеск и тогда, ему на помощь пришла полировка.

История защиты краски от внешних источников также уходит к временам конных экипажей. Краску тогда защищали главным образом, применяя животные жиры. Немного позже им на смену пришли воски и различные масла.

Воски и масла защищали деревянные конструкции от избытка влаги и чрезмерного высыхания. Ну и конечно добавляли блеска и красоты отделке экипажа.

Конечно, этот метод был сразу перенесен и на первые автомобили с деревянными кузовами. Натуральные воски и масла использовались в основном для защиты оригинальной краски, нанесенной на кузов.

Масла легко наносились, а парафины добавляли долговечности покрытию. Из натуральных восков, бразильский Карнауба (Copernica Cerifera) был одним из самых трудных в нанесении, но самым прочным и дающим превосходный блеск.

Со временем технологии выходили на новые уровни, нефтяные дистилляты стали составлять основную часть в средствах защиты краски и лака. Появились полироли, в которые добавлялись мелкие абразивные частички для удаления окисления с поверхности лака или краски.

Помимо этого абразивные материалы служили еще нескольким целям в этих продуктах: они использовались как дешевые наполнители, а также помогали равномерно распределить воск и свести к минимуму появление полос.

Тем не менее, когда автомобильная промышленность массово перешла на новую технологию покраски автомобилей Basecoat/Clearcoat (в конце 80-х), то традиционные восковые полироли (политуры) стали наносить гораздо более серьезный ущерб новой лаковой поверхности.

Абразивы, содержащиеся в них, создавали разводы, которые становились хорошо видны, после того как воск стирался. Кроме того частые полировки значительно утончали слой лака, что в итоге все равно приводило к потускнению, потере блеска, а также уменьшению сопротивления лака ультрафиолету.

Именно по этим причинам производители автопрома, применяющие систему покраски Basecoat/Clearcoat, не рекомендуют применение полировальных паст с абразивным наполнителем для новых лакокрасочных покрытий.

Ниже приведены фотографии поверхностей с восьмикратным увеличением.

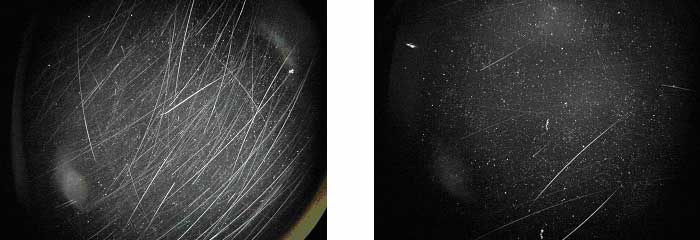

Первые две картинки показывают влияние используемой для полирования ткани.

Слева поверхность отполирована сухим махровым полотенцем – очевидно, что оно оставляет тяжелые царапины.

Справа использовалась сухая микрофибра, но не совсем правильно. Швы по краям, ярлычок на микрофибре приводит к микроповреждениям лака. Поэтому, перед использованием следует удалить все ярлыки и сворачивать микрофибру швами внутрь.

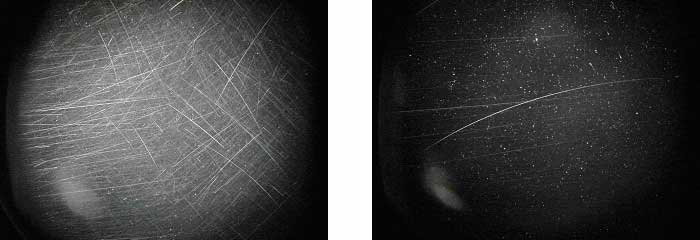

На следующих двух фотографиях поверхности, которые были подвергнуты обработке стандартной полиролью с абразивом (слева) и полиролью с восками нового поколения (справа). Вывод очевиден.

В итоге получаем, что для нового лакокрасочного покрытия необходимо использовать безабразивные пасты, которые способны максимально защитить кузов автомобиля без повреждения лака.

Абразивные полироли следует использовать только в случае, если поверхность лака сильно окислена или имеет множество мелких царапин, а также в случаях ремонтной покраски кузова.

Но и в этом случае, после удаления абразивной пастой тонкого слоя лака следует сделать финишную обработку современным автомобильным воском.

Во всех этих случаях наилучшие результаты достигаются при использовании полировальной машинки.

Эволюция автомобильной краски

Приветствую Вас на блоге kuzov.info!

В этой статье мы рассмотрим историю развития автомобильной краски, современные тенденции её развития и будущие разработки.

Изобретение автомобиля

В 1886 году германским изобретателем Карлом Бенцом было запатентовано его транспортное средство (Benz Motorwagen). Его можно считать первым серийным автомобилем. Более ранние версии транспортных средств мало напоминали современный автомобиль и изготавливались в единичных экземплярах.

Крупномасштабное производство доступных автомобилей было начато Ренсом Олдсом в 1901 году на заводе Oldsmobile в Мичигане. Это была концепция сборочного конвеера, которая в свою очередь была впервые придумана изобретателем Томасом Бланчардом в 1821 году на оружейном заводе. Концепция сборочного конвеера была впоследствии значительно усовершенствована Генри Фордом на своём автомобильном заводе. Другим доступным массовым транспортным средством, который уже больше напоминал современный автомобиль стал Ford Model T, представленный в 1908 году.

1900‑е (Конец 1800‑х – начало 1900‑х)

Началом истории автомобильных покрытий можно считать начало 1900‑х годов, когда, как упоминалось выше, появились первые полноценные автомобили. Форд использовал такой же процесс окрашивания, который применялся при покраске карет. Окрашивание включало 22 последовательных стадии, которые растягивались вплоть до 40 дней для окрашивания всего кузова. Много времени занимала сушка каждого нанесённого слоя краски.

Это были краски, применяемые по дереву, которые наносились кистью и сохли естественным путём. После высыхания краску выравнивали шлифованием, снова наносили слой и снова выравнивали, пока не достигалась нужная толщина. Последний слой также выравнивали шлифовкой и потом полировали, чтобы получить глянцевое покрытие.

Краска тех времён имела низкую износостойкость и низкую защиту от разрушительного действия солнечных лучей. Уже через 2 года эксплуатации были видны следы её разрушения.

Действительно ли автомобили Ford Model T были только чёрного цвета?

« Покупатель может получить автомобиль любого цвета, который пожелает, при условии, что он чёрный» — Генри Форд, 1908.

Первые прототипы и производственные модели Ford имели обозначения буквами от A до T. Они окрашивались в разные цвета. Автомобиль Ford Model T был представлен в 1908 году и до 1913 года покупатели могли выбрать разные цвета кузова, включая чёрный.

Покраска была слабым звеном в инновационном конвейерном процессе Форда.

Компания Ford получила больше заказов на автомобиль Model T, чем она могла выполнить. Генри Фордом было принято решение об упрощении и ускорении производства. Так осталась только одна модель Model T и только один цвет – чёрный. Чёрный был единственным цветом, при котором краска сохла быстро, а скорость была важна для компании Ford из-за большого количества заказов. Использовалась система покраски, которая быстро сохла только при применении чёрного пигмента. В итоге цель была достигнута – было организовано массовое производство, которое привело к удешевлению автомобилей, что сделало их доступными для массового покупателя. Основываясь на данных компании Ford, в 1914 году было сделано 300000 Model T, тогда как конкурентные автопроизводители все вместе изготовили около 280000 машин.

Таким образом, только в чёрный цвет машины Ford красили с 1914 по 1925 год. То есть автомобиль Model T производился в чёрном цвете только 12 лет подряд из общих 19 лет производства этой модели. В другие 7 лет цвета были разные – зелёный, ярко красный, тёмно синий, коричневый, тёмно-бордовый и серый.

Потом, в 1926 и 1927 годах, цвета включали зелёный, светло голубой, коричневый, тёмно-бордовый и чёрный.

1920‑е (изобретение нитроцеллюлозной краски и покрасочного пистолета)

Химики компании DuPont, которые использовали нитроцеллюлозу для производства киноплёнки, обнаружили, что при изменении молярной концентрации NO2 в основе целлюлозы, они получат лак с низкой вязкостью, которым можно будет формировать декоративно-защитное покрытие. Так в 1923 году компания DuPont разработала нитроцеллюлозную краску. В это же время технологии окрашивания автомобилей перешли на использование распыляющего оборудования и стали использовать сушку в камерах. Эти два усовершенствования сократили время нанесения и сушки краски. Время сушки сократилось с нескольких дней до нескольких часов. Нитроцеллюлозная окрасочная система включала множество цветов и предлагала улучшенные свойства для использования с покрасочными пистолетами. Эта система предполагала нанесение 3–4 слоёв для достижения лакокрасочного покрытия с требуемыми свойствами, но имела относительно слабую устойчивость к воздействию химически активных веществ окружающей среды.

лакокрасочного покрытия до нескольких дней. Из-за новой технологии нанесения краски распылением покрытие сразу получалось более ровным и не требовало выравнивания шлифованием.

В 1923, 1924 Oakland (предшественник Pontiac) стал первым автомобилем, покрашенным методом распыления. После этого было сделано много усовершенствований процесса распыления и сушки, но этот шаг стал переломным в производственном процессе окрашивания, значительно повлиявшим на качество и скорость производства.

1930‑е, 1940‑е (появление алкидной краски)

Нитроцеллюлозная краска была очень продуктивной, но финальное покрытие требовало полировки для достижения блеска. Химики-разработчики красок в 1930‑х поставили задачу получить краску с блеском после нанесения, не требующей полировки. В результате была разработана алкидная система окрашивания. Это был первый полимер, разработанный для формирования лакокрасочного покрытия. Он был синтезирован с использованием трёх мономеров (ангидрид фталевой кислоты, глицерин и линолевая кислота). Таким образом, получилось объединить синтетические мономеры и натуральные продукты. Алкидные краски обеспечили отличные свойства плёнки. Они продвигались как краски, специально предназначенные для автомобилей. После сушки в специальных камерах с нагревом алкидные краски формировали очень износостойкую плёнку. Они хорошо противостояли воздействию химикатов и растворителей. Также их преимуществом было более быстрое нанесение, так как для получения нужных свойств требовалось меньшее количество слоёв. Кроме того, алкидные краски обеспечивали больший спектр оттенков, удовлетворяющий запросы потребителей. Однако, недостатком алкидных эмалей было ухудшение декоративных свойств под солнечными лучами. Краска выцветала и мутнела с течением времени.

Так, в течение 1930‑х при окрашивании автомобилей использовались как нитроцеллюлозные, так и алкидные краски. К примеру, компании Chrysler, Ford, Nash, Willy’s и Studebaker использовали алкидные эмали, тогда как General Motors и множество небольших независимых производителей продолжали красить нитроцеллюлозной краской.

В конце Второй Мировой Войны в Европе было запрещено использование некоторых химикатов в производстве. Это сделало некоторые компоненты нитроцеллюлозной краски незаконными.

1950‑е и 1960‑е (появление акриловых красок, изменение способа нанесения грунта)

В 1950‑х, на западе и в Европе, автомобиль стал не просто средством передвижения, а статусной вещью. Это значило, что покрытие кузова должно выглядеть лучше и подчёркивать формы кузова. Компания (Rohm and Haas Co.) разработала новый синтетический полимер акрил. Он стал первым полностью искусственным полимером, который начали использовать при окраске автомобилей. Краска наносилась распылением, после чего сушилась при определённой температуре в специальных камерах.

Акриловые краски имели широкий выбор ярких цветов, а также стали хорошей основой для использования эффекта «металлик». Частицы алюминия энтузиасты-кастомайзеры Америки и Европы добавляли в краску и раньше, а серийно первые блёски в краске появились в 1930‑х годах на таких автомобилях, как Cadillac and Packard, однако, в массовом производстве их стали использовать только после того, как компания «Alcoa» начала производить специальные алюминиевые чешуйки для краски. Эти чешуйки были более яркими, большими и одинаковыми по размеру, чем те, что предлагались другими компаниями раньше. «Металлик» расширял восприятие изгибов кузова. Этот пигмент вывел окраску автомобилей на новый уровень.

Вначале 1950‑х процесс нанесения грунта изменился с распыления на погружение в резервуар, более автоматизированный процесс, но и более опасный из-за испарений большого количества растворителей.

По этой причине, в 1960‑х стали использовать водорастворимые электроосаждаемые грунты с погружением в резервуар, которые более эффективно покрывали кузов. Сначала использовался анодный перенос грунта, потом катодный, обеспечивающий лучшую антикоррозионную защиту при помощи эпоксидной основы. Современный процесс нанесения покрытия электроосаждением усовершенствован и даёт максимально гладкое покрытие.

Акриловые краски доминировали при окрашивании автомобилей на заводе с 1950‑х до 1970‑х годов. Акрил давал отличный финишный слой.

Конец 1970‑х, 1980‑е (появление двухслойного покрытия «база+лак» и водорастворимых красок)

В конце 1970‑х автомобильные производители потребовали у производителей красок лучшей износостойкости лакокрасочных покрытий. Потребитель ожидал, по крайней мере, не менее 5 лет эксплуатации во время которых кузов машины должен выглядеть как новый. В тоже время, агентство по защите окружающей среды начало провозглашать новые правила VOC (volatile organic compound), ограничивающие количество летучих веществ в краске.

Для решения проблемы износоустойчивости покрытия и улучшения декоративных свойств было разработано двухслойное покрытие. Теперь, вместо одного декоративного и одновременно защитного слоя наносилось два разных слоя. Это покрытие включало тонкий базовый слой краски и более толстый слой лака. Базовый слой является пигментным и дающим основной цвет автомобилю, после чего он защищается прозрачным лаком, придающим блеск. В то время такой способ окраски использовался только для дорогих автомобилей. К концу 1980‑х процесс окраски базой и последующим покрытием лаком стал более доступным и стал использоваться более широко.

Эта система имеет ряд преимуществ:

Лак даёт как хорошую защиту, так и отличный блеск. В него добавляли УФ-ингибиторы, чтобы защитить лак и пигменты базы от окисления. Такая система позволила сбалансировать преимущества всех предыдущих красок.

Кроме появления двухслойной системы окрашивания в конце 1970‑х начале 1980‑х произошёл ряд других событий в мире автомобильных покрытий:

1980‑е – 1990‑е (порошковое покрытие)

Были приняты новые законы, ограничивающие содержание летучих веществ в краске и способ её распыления. Так стали использоваться уретановые и полиуретановые краски.

В 1970‑х некоторые заводы компаний GM и Ford начали использовать порошковый метод нанесения финишного покрытия. Было сделано несколько тысяч автомобилей с использованием гибридного полиэфирного порошка, но внешний вид и долговечность этих покрытий не смогли конкурировать с акриловыми эмалями горячей сушки, поэтому порошковый метод нанесения финишного слоя не получил продолжения, но остался в качестве метода для нанесения грунта. В 1990‑х был разработан порошковый акриловый лак. Впервые он использовался на заводах Harley Davidson. Далее порошковый акриловый лак применялся на одном из заводов Ford в Детроите с 1996 по 2000. В 1996 году BMW построила линию по нанесению порошкового лака. На данный момент у BMW 5 линий по порошковому методу нанесения лака. По началу, для нанесения порошкового лака использовались краскопульты, но в 2002 они были заменены на специальные порошковые так называемые «колокола», которые дают лучшую скорость переноса материала и уменьшают вероятность появление дефектов.

Конец 80‑х и начало 90‑х принесли быстрые и глобальные изменения в индустрии. Новые экологические законы предписывали содержание и нанесение красок. Были снижено количество растворителей в красках. Объектом интереса для автопроизводителей долгое время было порошковое покрытие. Порошок, содержащий полимер и пигмент наносятся на поверхность без помощи жидкости. Порошок помещается в контейнер с электрическим зарядом, который прикреплён к распылителю. Также заряд подаётся на окрашиваемую деталь. При распылении частицы с зарядом распыляются и плотно притягиваются к металлической детали. Далее окрашенная деталь запекается. Во время нагрева порошок плавится и формирует ровную защитную плёнку. Этот процесс популярен для окраски деталей, используемых под днищем автомобиля и при реставрации, когда требуется высокая износостойкость, но не требуется идеально ровное покрытие.

1990–2000‑е (водорастворимые краски и новый процесс нанесения)

В 1990‑х разработали и стали использовать водорастворимые краски в качестве базы. Первые водорастворимые краски были представлены на заводе Opel в Германии. Главным мотивом использования водорастворимых красок было сокращение летучих веществ в краске и уменьшение вреда экологии. Но это не единственное преимущество использования водорастворимой базы для покраски автомобиля. Благодаря особым свойствам, она обеспечивает улучшенные декоративный внешний вид и улучшенный эффект «металлик». Позже были представлены водорастворимый грунт и лак. Законодательство в Германии поддержало эту технологию.

Современный процесс окрашивания автомобилей

Сегодня процесс окраски автомобилей более стандартизован как никогда раньше. Изменения претерпел способ нанесения краски. Сейчас на высокотехнологичных заводах не требуется участие маляра в процессе окраски кузовов. На заводах краска наносится роботизированными распылителями и сохнет в течение нескольких часов.

Это привело к высшей степени эффективности переноса материала, результатом которого стала 90% эффективность и покрытие без дефектов. Несколько факторов способствовали развитию робототехники для окраски автомобилей. Во-первых, это риск здоровью маляров и большие вложения в безопасное оборудование для маляров. Второй фактор – опасность электростатической техники нанесения краски. Другим фактором было недостаток качества ручной покраски. Специалисты-маляры теперь стали инженерами, которые программируют и запускают роботизированные системы окраски и следят за параметрами окрасочных камер. Современный процесс окрашивания, включая подготовку, занимает не более 8 часов на кузов.

Современный процесс окрашивания состоит из пяти главных этапов и включает:

Предварительная обработка

После того, как металлические кузовные компоненты свариваются вместе, кузов автомобиля проходит предварительную многоэтапную подготовку. Она состоит из чистки поверхности кузова, чтобы удалить остатки масел от процесса штампования, а также от остатков сварки. Чистка состоит из процесса последовательного погружения кузова в три ванны (обезжиривание, кондиционирование, фосфатирование). Дополнительно может быть применено погружение в горячую pH9 воду. Предварительная обработка помогает улучшить адгезию грунта к металлу. Фосфатирование улучшает антикоррозионные свойства кузова. Кондиционирование поверхности (также называется активацией) подготавливает поверхность к фосфатированию. Завершающим этапом предварительной подготовки является фосфатирование. Средство для фосфатирования состоит из ортофосфорной кислоты, солей фосфорной кислоты, нитратов, цинка и других вспомогательных компонентов. Кислота протравливает металл. В итоге фосфатирования формируется тонкий плотный слой.

Нанесение финишных слоёв

Далее металл грунтуется, наносится база, потом лак. Некоторые автомобильные производители используют при окрашивании базовые краски на водной основе (в основном в Европе), но лак, в большинстве случаев, применяется обычный.

Вот ещё несколько фактов, которые касаются современной индустрии окрашивания автомобилей.

Ксиралик (Xirallic)

Ксиралик является достаточно новым пигментом, который используется в современных автомобильных красках. Он был разработан и запатентован исследователями компании в японии (Merck KGaA). Этот пигмент характеризуется своим искрящимся эффектом. Ксиралик сделан из пластинок оксида алюминия, покрытых оксидом титана, который даёт сильный эффект блеска с отличным мерцающим поведением.

Матовое покрытие

Матовое покрытие не сильно распространено и обычно бывает серым или чёрным. Иногда это больше сатиновый блеск, чем матовый. Матового лакокрасочного покрытия можно достичь несколькими способами, но в большинстве случаев это достигается высоким содержанием ПВХ в краске или наличием специальной добавки в лак, дающей матовый эффект. Эта краска требует особого ухода, отличающегося от обслуживания обычного глянцевого покрытия.

Краска, меняющая цвет

Пигмент «хамелеон» (ориг. англ. название. ChromaFlair) используется в окрасочных системах при окраске автомобилей. Краска с этим пигментом меняет цвет в зависимости от ресурса света и угла обзора. Эффект достигается отражением и преломлением света от окрашенной поверхности. Краска содержит маленькие тонкие синтетические пластинки, сделанные из алюминия, покрытого фторидом магния, внедрённого в полупрозрачный хром. Алюминий и хром дают краске яркое металлическое искрение, а стеклоподобное покрытие фторида магния действует как преломляющая призма, изменяя цвет поверхности при передвижении наблюдателя.

В Интернете можно найти несколько видеороликов, на которых автомобильная краска может менять свой цвет по нажатию кнопки. Этому явлению предлагаются различные объяснения. Объясняется это как использование специальной «нано краски» (электромагнитная или парамагнитная). Как бы это не называли, базовая идея в том, что краска контролируется магнитными импульсами, которые изменяют малекулярную структуру пигмента краски, заставляя испускать свет на волнах разной длины. Однако, ничего из этого не является правдой. Цвет автомобилей в этих видео меняется в результате цифрового редактирования с использованием программы (Adobe After Effects).

В автомобильной прессе была информация о разработке краске меняющей цвет. К примеру, ещё в ноябре 2007 года было заявлено, что компания Nissan разрабатывает парамагнитную краску, меняющую цвет. Были даны следующие объяснения: высокотехнологичная парамагнитная краска меняет оттенок по нажатию кнопки. Перед покраской машины, металл кузова покрывается частицами оксида железа. Когда электрический ток начинает воздействовать, расстояние между маленькими кристаллами изменяется. Это миниатюрное движение влияет на то, как парамагнитный слой отражает свет, заставляя краску менять цвет, в зависимости от подаваемого напряжения. Но с 2007 года больше не было сообщений от Ниссан о парамагнитной краске.

Недавно компания LitCoat анонсировала создание парамагнитной электролюминисцентной краски, которая может менять цвет, когда контактирует с электрическим зарядом. Однако, на видеоролике компании краска не меняет цвет с одного на другой, а излучает люминесцентное свечение при подаче напряжения.

Парамагнитная краска LitCoat наносится в 2–3 слоя. Можно подпитывать током 1–2‑3 слои одновременно, 2–3 одновременно, 1–2 или 1–3. Эти комбинации будут высвечивать отдельный цвет. Не включен ток – 1 цвет, пропущен ток через 1 слой – 2 цвет, пропущен ток через 2‑ой слой – 3 цвет. Пропущен ток через 1+2 слой – 4 цвет. и т. д. Краска LitCoat наноситься на специальный грунт, который изолирует металлическую поверхность. Такую краску можно смешать с обычной краской, как добавочный пигмент и можно наносить на любую поверхность. После нанесения слоёв парамагнитной краски можно поверх неё нанести любой лак.