Как самому сварить выхлоп на авто

Варим выхлоп сами — часть 2

Год назад я писал о наших с Антохой экспериментах по сварке выхлопа, которые завершились изготовлением трассы от стокового коллектора, без ката, с механической обманкой второй лямбды. Почитать часть 1 можно здесь

Работы по изготовлению кастом коллектора затянулись на всю зиму, по причине не такого большого количества свободного времени, гемороя с главной деталью коллектора (сгон 4-1), да и временами просто было лень)

Таким образом, в течение годичной экплуатации нашего первого выхлопа на маленькой прямоточной банке Fujitsubo пришло понимание, что звук громковат для повседнева, а поскольку переделывать законченное изделие привычки не имеется, да и к тому же сварку с поддувом освоили, решено было новый выхлоп ПОЛНОСТЬЮ сделать с нуля.

Первым этапом была отрисовка фланца ГБЦ с оригинальной прокладки и изготовление его, а так же остальных фланцев выхлопной системы на гидрорезе. Затем, поскольку отдельного блока цилиндров мы под руками не имели, по стоковому коллектору мы изготовили оправку-стапель, на которую были закреплены францы, и затем мы туда уже вписывали весь коллектор.

Основной частью коллектора 4-1 является сгон 4х раннеров, которые, кстати, изготавливались из труб и отводов диаметром 38мм. Длины раннеров были подсмотрены у брендовых коллекторов, а так же посоветовались с людьми которые уже экспериментировали с этим. С изготовлением сгона нам пришлось прилично повозиться, так как у нас не было дорогостоящего кондуктора для отпиливания от трубы секторов под углом, но зато была ленточная пила, и мы изготовили свой кондуктор немного иного принципа действия.

Но, каждый раз получаемые нами заготовки не складывались как пазл в нужную нам конструкцию, и мы недоумевали почему же так происходит. В результате мы нашли ошибку в наших расчетах и наконец получили идеально стыкующиеся раннеры.

Возможно, угол стыковки можно было бы сделать более пологим, но тогда именно в таком исполнении было бы сложно стыковать и обваривать раннеры.

Далее все это дело обваривается и прикидывается на оправку.

Потом сгон отпиливается по длине, подгоняется его переход в трубу 50мм, прихватывается к фланцу, после чего начинается самый интересный процесс подгонки раннеров, в результате которого на глазах из пустого места рождается коллектор!

Для сборки мы использовали ПЭТ-ленту, которая держит приличную температуру, и позволяет зафиксировать трубы для последущией прихватки точками сварки. Очень удобная штука, в общем то.

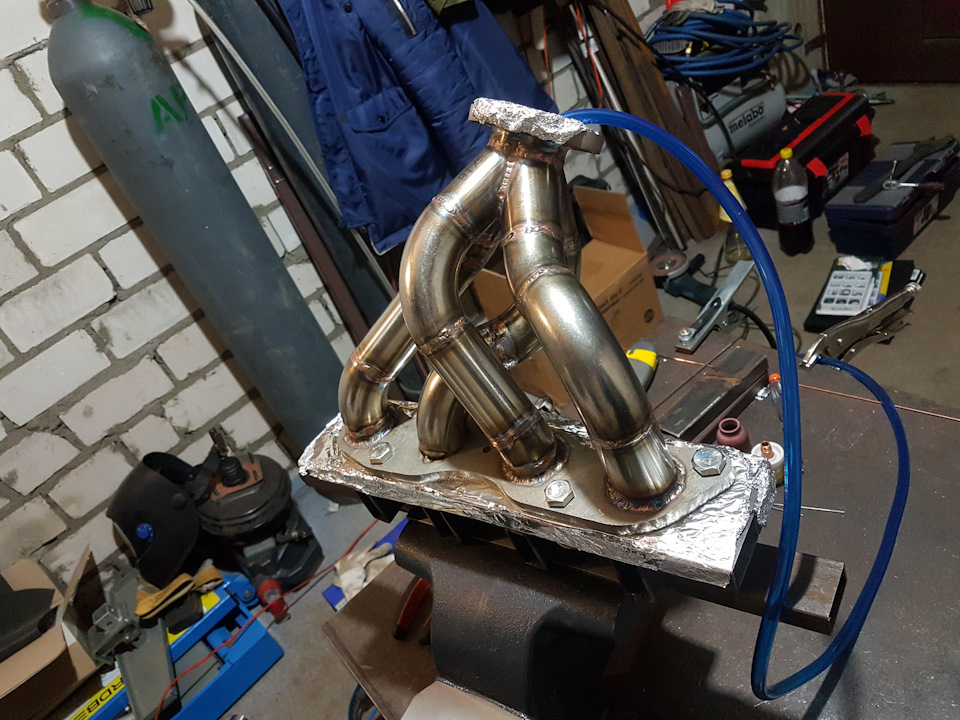

В итоге получается вот такая красота.

Обваривали все с поддувом, поэтому изнутри швы гладенькие и вообще все супер.

И для сравнения фото уже готового кастом-коллектора и стокового.

Несмотря на то, что фланец во избежании его ведения от сварки был прикручен к профилю, его все равно повело.

Поэтому пришлось его шлифовать. Поиск в интернете выдал статью на драйве, где человек ездил шлифовать коллектор в МАДИ в цех мехобработки, поэтому я нарпавился туда же. После шлифовки всего за 1500р фланец стал идеальным.

Перед окончательной установкой в авто фланец обмотали термолентой «3градуса». Не реклама, но термолента СУПЕР! Российского производства, двуслойная, не колется, не требует вымачивания перед намоткой, стоит приемлемо.

После доделок по коллектору мы за пару дней сварганили полностью новый выхлоп. За оконечную банку на этот раз была взяла Apexi Hybrid Megaphone, изначально заточенная под фит, имеющая на входе трубу 50мм, то есть то что надо. При этом она довольно объемная, и, в силу своего названия, имеет гибридную конструкцию, то есть прямоток с камерой а-ля Гельмгольц.

Соответственно под вход этой банки и варился весь выхлоп. Явные плюсы тут в том, что не переделывая остальную кастом трассу, можно менять банку, если что-то не понравится.

Еще из отличий от предыдущей кастом-трассы можно выделить катализатор. Я его нашел на дроме за копейки, он был спилен с какого-то маркообразного, соответственно совсем другой диаметр трубы, но это мы решили эту проблему при помощи конусных переходов, тем самым создав конструкцию даже более правильной геометрии, чем заводская. Данный катализатор имеет плотность ячеек 200 на кв. дюйм, в отличие от штатного 600 на кв. дюйм, в следствии чего он гораздо лучше продувается. В принцпе, штатный катализотор, будучи в НОРМАЛЬНОМ состоянии (я сечас не про выгоревшие или оплавленные), не создает особых препятсвий потоку газов, зато прилично дробит волну и тем самым округляет звук.

Сварили новый «даунпайп», если его так можно назвать, используя 100мм четырехлойную гофру interlock от MG-race.

Остальную трассу старались максимально упрятать в дно автомобиля, чтобы ничего не свисало, особенно резонатор, который свисает ниже порога даже на штатной трассе. Кстати, резонатор снова камерный MG-Race, но этот раз 100х300мм.

Все крепежи сделаны из прутка нержи, гайки под лямбды тоже заказывал откуда-то издалека, ибо в Мск только из чернухи продают.

В итоге все выглядит и звучит очень здорово! Звук негромкий, до 2500-3000 оборотов басовитый, а при нажатии в отсечку, как мне кажется, становится тише но уходит в верхний диапазон частот. В общем, звук очень приятный, но на видео пока не заснят, не смотря на то, что езжу я с ним уже с начала июля)

По поводу динамики и расхода. Конечно, машина едет довольно приятно, и особенно кайфовый звук когда жмешь на газ в туннелях, он вроде бы агрессивный, но негромкий и округлый. Расход не вырос, наоборот немного упал. Термолента держится отлично, пробег на данный момент на этой трассе более 5000км. Нельзя не отметить тот факт, что финальным стимулом к доделке всего и вся стала поездка в Норвегию, ибо ехать 4700км (а имеено такой был наш суммарный пробег за путешествие) хочется с тихим и приятным выхлопом. Про эту поездку я скорее всего напишу отдельный пост, как только доделаю фото (а делаю я их долго обычно).

Теперь, когда есть полноценный выпуск и впуск, можно попробовать все это дело поднастроить, для это нужен субкомп piggiback, варианты пока рассматриваю. Ибо без настройки толку от этого дела немного, только приятный звук, но мы-то всегда хотим большего!)

Огромное спасибо Антохе за помощь в изготовлении выхлопа! Делать самим намного интереснее чем заказывать, пускай это даже и растягивается надолго, результат превзойдет все ожидания, а полученный опыт — бесценен.

Впуск/выпуск: Сочный выхлоп своими руками!

Доброго времени суток!

В любом автомобиле выхлоп задает настроение водителю когда запускаешь автомобиль и когда даёшь газа, но также хочется чтобы можно было спокойно ехать и чтобы выхлоп не напрягал своим шумом… одним словом нужно что ни будь такое… одним словом задачка не из простых…

Изначально на у победе стоял оригинальный глушитель :

Эта банка имеет сравнительно маленькие размеры и вход и выход с одной стороны, и самое печальное во всём этом деде то что в кузове место только под такую банку в плене размера больше не поставишь и в пане конфигурации тоже вход и выход должен быть с одной стороны…

Потому решил пойти не очень популярным путём))) сделать банку сам!

Цели всего три:

1) Сделать приятный звук

2) Сделать чтобы всё встало на сои места

3) Чтобы вся затея получилась бюджетной

Короче такого не бывает, но я попробую!

Я не стал делать банку полностью я решил переделать от какой ни будь машины который бы подходил по размерам. После не долгих поисков оказалось, что по размерам очень похожа банка от обычной карбюраторной нивы, да и ценник у неё ОЧЕНЬ гуманный, короче не жалко если что испортить)))

Далее решил распилить родную банку от победы и от нивы чтобы их посмотреть их строение, единственное от нивы банку нужно было как то осторожно распилить чтобы потом её проще было варить.

Что с разу бросилось в глаза что банка, которую делали 60 лет назад собран куда качественнее чем делают сейчас. Ну собственно нужно сделать из нивовской банки банку для победы, но с диаметром труб 63.В итоги перерыв много инфы в инете и почитав мудрые книги о том как делаются выхлопы в итоги я убедился что раньше подходили серьёзнее к этим делам чем сейчас на вазе)))

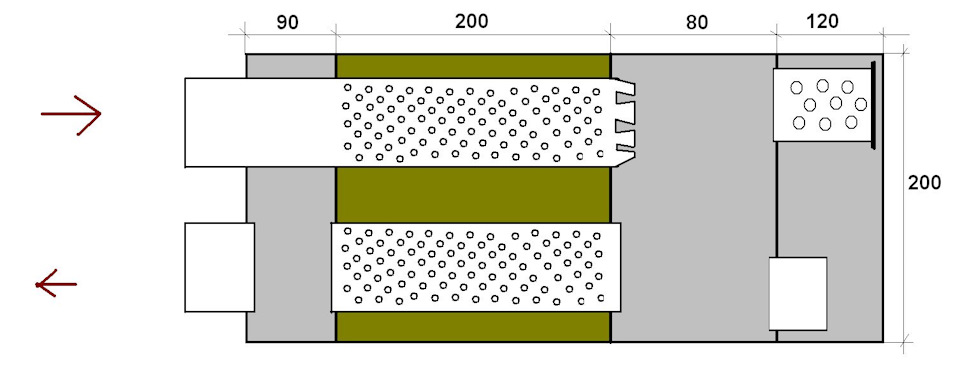

Короче накидал чертежик буду делать так.

За основу взял конструкцию глушака от победы, но немного её изменил, трубы большего размера, добавил секцию с набивкой, немного изменил последнюю перегородку перегородку.

Полный видос постройки и испытаний:

Одной из необходимых вещей которые мне понадобились это перфорированные трубы, можно купить, но мы же делаем по халяве поэтому долго ДОЛГО сверлим простую трубу

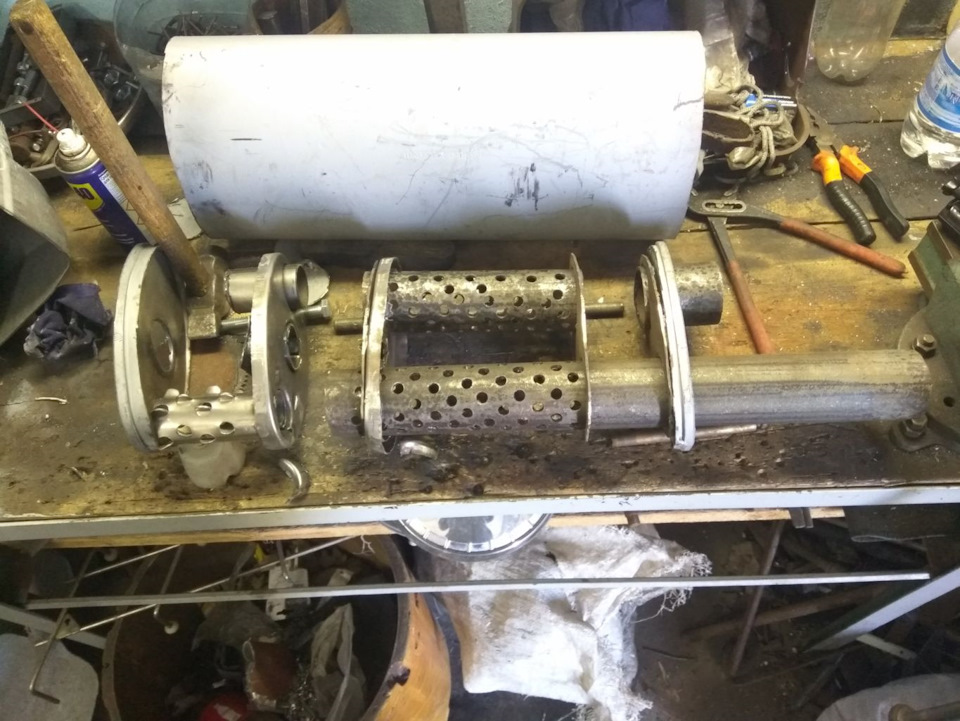

Увот собран на столе будит примерно так

Далее делаем зону с набивкой.

Для справки через набивку газы не идут! она нужна для других целей, а конкретно чтобы глушить по большей части высокие частоты, т.е. чтобы у нас не было звука как будто кто то к машине кастрюлю приделал и она бренчит, очень часто такое встречается на газели и волгах этот кастрюльный звон. вот это звон мне не нужен!

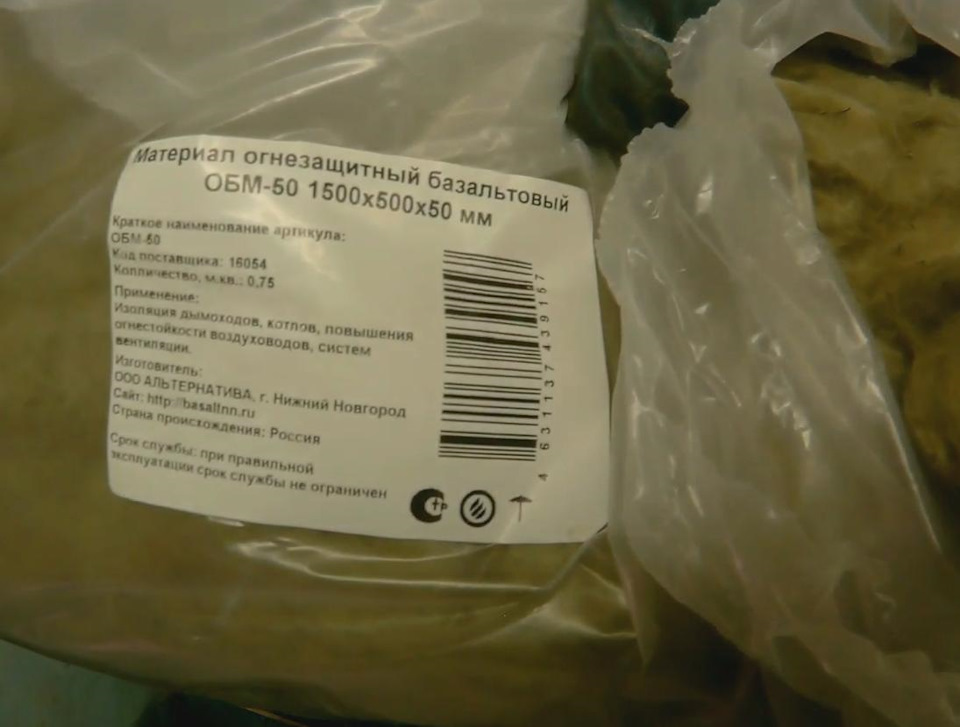

к набивке она у нас из двух компонентов :

1) вата из нержавеющей стали, продается в магазах для выхлопа

2) базальтовая вата, продаётся в строительных магазинах

в конце ставлю разделительную перегородку которую сделал из перегородки от глушака нивы тока немного её допилив.

в итоги получилась довольно аккуратная банка

потом весь выхлоп залил термостойкой краской и усЁ!

В итоги результат достигнут на 100%!

Звук получился отличный (на видео есть)

Всё встало на штатные места

И ценник просто нереальный для такого результата…

Всем спасибо за просмотр!

Выхлоп своими руками

Если вдруг руки чешутся и хочется другой выхлоп, но не хочется его покупать, то мой пример поможет решиться остальным, кто еще думает об этом. На практике ничего сложного нет, только терпение и отсутствие спешки. Все просто и реально 🙂

В моем случае был не стоковый мотор, но желание выхлопную сделать ближе к стоку. Долго решался варить самому или отдать на сторону, в итоге принял решение сделать все своими силами. Для этого купил 3 метра 43й трубы и четыре отвода из нержавейки.

Начало особо не задалось, потому что варить начал вечером в четверг, когда у всех включен свет и т.п., да еще и болгарка была маленькая. В итоге родил вот такой вот сход 2-1

Швы полный ахтунг, я знаю, но болгарка и зачистной диск вполне себе решают эту проблему 🙂

Далее сгонял на дачу за большой болгаркой и процесс стал приятнее и интереснее 🙂

Так как я тот еще сварщик, то приходилось по стопитсот раз залезать под машину и все примерять, перемерять. Первую трубу по-человечески сварил я попытки с третьей.

И вот настал момент истины! Если в лонжерон труба не упирается, то к стартеру она проходит чуть ли не в плотную. Надо было ровно разрезать отводы пополам и прицелиться с углами поворота

Еще раз двадцать примеряем и получаем такой вот результат.

Выхлоп ничего не касается, хотя и находится близко к лонжерону и стартеру. Подумав, принял решение обмотать приемную трубу и стартер термолентой.

Почти конечный результат на фото ниже. Почему почти? Потому что не все швы зачищены и задняя прямая труба до основной магистрали на фото не приварена, но сути дела это уже не меняет.

По ценам. За каким-то хреном купил аж три метра трубы, в итоге около 1.5 осталось лишних, но запас карман не тянет.

Итого имеем:

— Трубы 180 р/метр х 3м = 540 рублей

— Отводы 170 р/штука х 4 = 680 рублей

Метки: лада, ваз, тюнинг, выхлоп

Комментарии 52

Не подскажешь где конкретно найти такие трубы и гибы? Был и в строительном, и на металлобазе, нет нержавейки 51 мм. Буду рад совету)

отводы я нашел в городе случайно, а трубы покупал тут www.auto-starter.ru

а чего уголки такие дорогие? водопроводные по 30 рублей почему не взял?

потому что это нержавейка, а обычные с толстой стенкой 🙂

и где пошла одинарная труба нужно ставить большего диаметра. чото на фото показалось что выходные обе трубы по 43мм и входят тоже чтоль в 43? туда б 63 придётся тулить.

входят тоже в 43, потому что стоковый выхлоп 43мм

Повторить абартовский выпускной коллектор у меня нет возможности, потому что нет его размеров, а вот варить в стиле стингера у меня и так уже получается =D

Ни за чем, а для чего это? на что это влияет, + и — этого творения?

стоковый чугунный выпускной коллектор как то получше будет, чем какой нибудь паук говностингера с кривыми фланцами и дырками в швах

А правда, для чего? Ведь можно пойти и купить приемную трубу, которой нет в природе)))

Я делал проще брал родной коллектор + родные штаны. Штаны переворил что бы было 2 входа как есть и 2 выхода, флянец как на входе и как на коллекторе, а вся трасса пошла на 51 трубе. www.drive2.ru/l/4027301/

у меня рейка стоит, родные штаны не прокатили)

ну а так то норм вообще вышло. Красава!

Дык наоборот же польза от зачистки. Дырочки видно будет, которые надо подварить)

Я ленивая жопа, мне впадлу будет потом разбирать все)

а почему сразу не 51?

так это же приемная труба, куда ее 51й то?))

нормально 51. у меня 51. правда 4-1 www.drive2.ru/l/4080510/

ну это меняет дело ) кстати, как с глушителем Фокс? Что про него расскажешь?

пока показал себя только с хорошей стороны. мало времени прошло, что бы делать какие то выводы. одно скажу. звучит приятно) видео кстати есть)

Просто инвертором или полуавтоматом? Толщина трубы какая?

Обычный полуавтомат. Толщина 1.5мм. Под конец в итоге разобрался как лучше настроить ток и подачу 🙂

Понял. Эх, инвертором покривее выйдет 🙁

Мне кажется наоборот получше. Все же от сварщика зависит) Вот у меня, например, руки из жопы =D

да не парься — это по началу норм так…

В зависимости от толщины свариваемых деталей подбирается проволока, зазор, разделка кромок. На малых толщинах тупо зазор сделал и попер 0,6 или 0,8 мм проволокой.

Нерж так-то в богатой аргоном смеси варится соответствующей нерж проволокой или вообще tig’ом в чистом аргоне. Настройки ПА с защитным газом на основе аргоне = тот еще цирк, т.к. легко получить непровар.

На углекислоте все просто ))) подачу(ток) на минимум (1-3), напряжение большое (5-7+). И варишь точками…

Вот здесь варили точками, но забыли кратеры заваривать

www.mig-welding.co.uk/thin/stitch-weld.jpg

Я бы сказал ништяк

weldingandprofilecutting.…tack_o_dimes_mig_weld.jpg

это TIG — они может вообще без присадки варили…

Я хотел сначала полностью нержавеющие трубы купить и проволоку по нержавейке, но потом цены глянул и плюнул )

прикинь к ним еще сварочную смесь возить надо в соответствующих баллонах под сварочную смесь (обычно это оборотные баллоны по 40 л), редуктор под сварочную смесь, шланг под… короче все расходы которые ты насчитал еще на 2 умножай 😀

Выход конечно есть… можно купить смеситель и иметь баллоны с углекислотой и аргоном, самому мешать смесь, только такие смесители стоят от 20, а про угс-1 отзывы не айс — бодяга говорят, а не смесь: сегодня хорошо варит, завтра плохо.

в моем случае нафиг не нужны такие затраты) если этим заниматься за деньги, то окупится )) а чисто для себя больно кучеряво получается)

не знай, я себе прикупил оборудование.

Полуавтомат каждый день работает, но TIG брался прямо именно под выпуск из нержи… пока стоит.

На жигули производители выхлопа не парятся: берут чуть ли не электросварную трубу тонкостенную, гнут ее и без единого отвода делают выхлоп… цена за трубы ну может быть максимум 300 руб за 1 метр (это полированная нерж), а чернуха у них идет еще дешевле.

Люди потом покупают этот волнистый шедевр по 1500-4000 руб.

А если по уму, то следов от загиба трубы быть не должно + фланец по плоскости фрезернуть нужно, но коллектор на жигули из чернухи по 3000 руб уже никому не будет нужен.

Обычный полуавтомат. Толщина 1.5мм. Под конец в итоге разобрался как лучше настроить ток и подачу 🙂

Как сделать простой и эффективный глушитель для любого транспортного средства

На глушитель изнутри действуют раскаленные газы, а снаружи – неблагоприятные атмосферные факторы (дождь, снег, низкая температура). Из-за этого он часто выгорает и даже прогорает, и перестает выполнять одну из своих основных функций: снижать шум, издаваемый выхлопными газами от работающего двигателя. При наличии некоторых навыков слесарного дела и простых материалов глушитель можно сделать самому, и он будет работать не хуже заводского.

Понадобится

Процесс изготовления самодельного глушителя для транспортного средства

Наносим на трубу из жаропрочной нержавеющей стали равномерную поперечную и продольную разметку, отступив от одного края на один шаг и, оставив с другого конца расчетную длину.

В шахматном порядке в поперечном направлении выполняем с помощью болгарки сквозные прорези по всем образующим и длине разметки на жаропрочной стальной трубе.

С помощью зубила и молотка прогибаем перед каждой прорезью на трубе металл на максимально возможную глубину без общей деформации поперечника и в результате получаем равномерно перфорированную трубу в продольном и поперечном направлениях.

Из металла вырезаем кольца.

К короткому концу перфорированной трубы надежно привариваем плавно изогнутое под 90 градусов трубное колено из нержавеющей стали.

Пластом стекловаты, которая выдерживает даже пламя газо-ацетиленовой горелки, внахлест плотно обматываем перфорированную трубу и поверх нее надеваем круглую стальную трубу из нержавейки. Стекловата должна полностью плотно и равномерно заполнять кольцевое пространство между двумя трубами, расположенными концентрично.

К торцам труб с двух сторон герметично привариваем соответствующие по размеру кольца из оцинкованной стали.

Для защиты от неблагоприятных атмосферных факторов и «товарного» вида окрашиваем снаружи наш самодельный глушитель высокотемпературной краской.

Сравниваем глушитель-самоделку с прямой трубой на одном и том же двигателе и на одних и тех же режимах работы двигателя. Явственно слышно, что звук работающего мотора с самодельным глушителем тише, чем с прямой трубой.

Смотрите видео

В видео вы можете наглядно и на слух оценить работу глушителя.