Как сделать автоподкачку колес на авто

Система автоматической подкачки шин

Добрый день, уважаемые читатели. В статье вы сможете познакомиться и подробнее узнать о то, что представляет собой система автоматической подкачки шин. Технология в скором времени избавит водителей от необходимости следить за уровнем давления в колесе и накачивания их при помощи компрессора или насоса.

Система успешно апробирована на военной технике и зарекомендовала себя с положительной стороны. На легковых автомобилях её можно встретить крайне редко. Обычно это машины руководителей государств и в массовое производство шины оснащённые автоматической подкачкой не поступали.

В ближайшие годы, ситуация может кардинальным образом измениться. Многие известные производители автомобилей и шин высказали свою заинтересованность во внедрении автоматической подкачки. Специалисты считают, что система будет востребована на рынке и водители одобрят её использование.

Почему важен контроль давления в шинах?

Выделяют 3 основных состояния колеса:

1.Недокаченное колесо.

Характерным признаком хронической недостатка воздуха в шине является неравномерный износ протектора. В этом случае средняя часть испытывает меньший уровень трения и быстро изнашиваются боковые зоны колеса.

2.Накаченное колесо.

Оптимальный уровень воздуха в шине способствует равномерному износу протектора. Площадь соприкосновения колеса и поверхности дороги максимальная.

3.Перекаченное колесо.

Максимальный износ протектора происходит в средней части. Боковые стороны практические не соприкасаются с дорожным полотном.

Недостаток или избыток давления в шине приводит к преждевременному износу протектора и снижения управляемости машиной.

Многие водители в силу недостатка времени или лени не контролируют должным образом параметр. Зачастую во всех 4-х колёсах можно обнаружить различный уровень давления воздуха.

Система информирования о текущем состоянии давления в колесе, которая устанавливается в современных машинах не способна решить проблемы. Многие водители обращают внимание на показатели когда давление воздуха стремится к нулю в шине.

Вредные последствия использования шины с неправильным давлением воздуха:

Что собой представляет автоматическая подкачка шин?

Система автоматической подкачки шин даёт возможность в режиме реального времени изменять уровень давления воздуха. Первоначально она создавалась с целью эффективности работы резины на различных поверхностях.

Использование Сentral tire inflation system (CTIS) или централизованная система подкачки шин. Сегодня активно применяется на военной и сельскохозяйственной технике.

Даёт возможность поддерживать оптимальный уровень давления в шине даже в случае нарушения целостности.

Устройство CTIS:

1.Клапан.

Установлен изолированно на каждом колесе.

2.Основной блок управления.

Установлен в салоне машины.

3.Пневматический блок управления.

Получает сигналы от основного блока управления. Обеспечивает контроль клапана и передаёт показания о давлении воздуха в шинах на основной блок управления в режиме реального времени.

4.Панель управления.

Служит для ручного управления давлением в шине.

5.Датчики скорости.

Система в автоматическом режиме регулирует давление в зависимости от скорости движения.

Первые наработки в области автоматических систем накачки воздуха в шины успешно существуют и опробованы. Компания Goodyear представила шины Air Maintenance System, где компактный насос и все необходимые элементы системы установлены непосредственно внутри колеса.

Автоматическая система подкачки шин

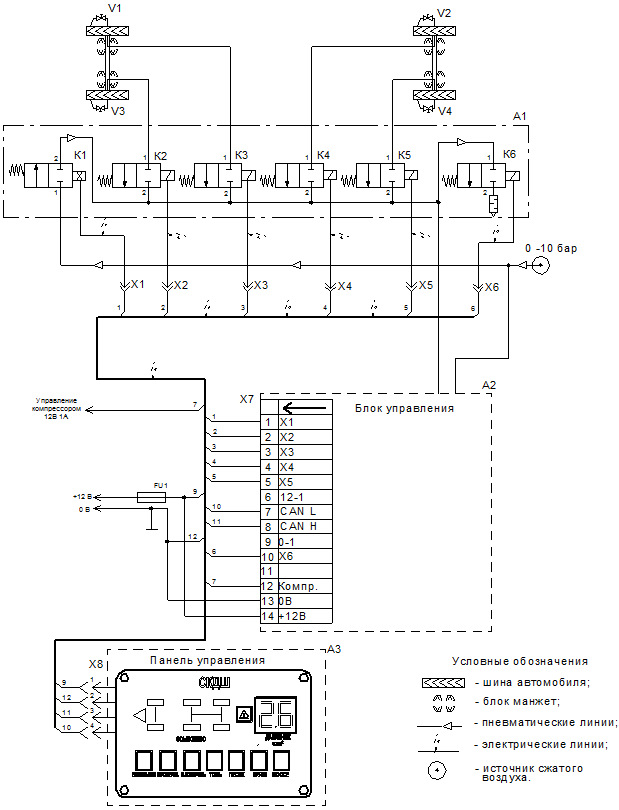

На панели смотирован фильтр, ограничительный регулятор давления, блок клапанов, блок управления, а электрический жгут формируется уже по месту установки, в комплект входят все необходимые разъёмы.

Блок управления отрабатывает команды от пульта, внутри установлены датчик давления в колёсах, измерение проводится переключением клапанов, и датчик давления в пневмоситеме для управления компрессором и/или выключения системы в отсутствии давления на входе. В принципе, этот датчик можно исключить при наличии реле давления, но в случае, когда есть другие, более энергоёмкие потребители и более приоритетные, например блокировки или подвеска, с рабочим давлением 6.8 бар, то датчик желателен, поскольку шины отберут весь воздух, пока не накачаются, даже при условии наличия обратного клапана на контур блокировок. Поэтому правильная пневмосхема очень важна, не даром же на грузовых 4 контура. 🙂

После фильтра можно реализовать точку отбора воздуха для других систем. Блок клапанов и блок управления допускают погружение под воду. Ду клапана наполнения и колёсных контуров 2,8 мм, Ду клапана на сброс — 4 мм. Так же можно установить на панель клапана управления блокировками, наддува мостов и КПП, управления подвеской и т.д. 🙂 Естественно, можно перекомпоновать панель, будет зависеть от места установки.

Пневмо-электрическая схема:

Данная АСПШ подходит для всех типов легковых ТС с системой подвода воздуха к шинам, а так же для вездеходов, но с некоторой модификацией схемы — установка дополнительных клапанов с большим расходом.

Плюсы раздельной системы:

— уязвимая часть, пульт, устанавливается в кабине, выше уровня брода, а те компоненты, которые допускают погружение в воду или другие неблагоприятные условия — в любом удобном месте на шасси;

— небольшое количество проводов, которые надо протянуть по салону: CAN H, CAN L, +12 В, а масса — шасси;

— проще компоновка/установка в кабине.

Минусы:

— бОльшая стоимость в сравнение с моноблоком.

Таким образом есть полный набор для автоматической системы подкачки: от системы подвода воздуха к шинам для мостов спайсер до самой автоматической системы.

Центральная подкачка колес в ниво — это просто.

На самом деле все эти конструкции родились довольно давно, перед очередной поездкой на Латоку.

Поскольку жизнь коротка и воплотить все идеи не представляется возможным, до полноценно работающей системы так и не добрался.

Да и с моим уровнем коллективной мотивации и отношению к происходящему вряд ли этому суждено сбыться )

Возможно кто нибудь попробует.

В торце ступицы, делаем канавку.

В кулаке сверлим дырко, так, чтобы попасть между сальником и подшипником.

Пропиливаем так же канавку возле гайки, в конусной шайбе.

На ступицу надеваем крышку, куда вворачивается штуцер.

Вот и все. работы на один вечер и все делается напильником и болгаркой.

Перфекционисты, для увеличения сечения могут попробовать подпилить шлиц в ступице.

Конструкция на испытаниях легко держала давление 10атм, без намека на утечки.

Открытый вопрос, это ресурс сальников и их выбор.

Тут надо ездить и глядеть.

Зад

Тут появилось две конструкции.

Первая, похожая на перед, для разгруженных полуосей.

Сверлим дырко в цапфе, пихаем туда трубочку. (я приклеил на поксипол)

Основная засада, воспрепятствовать попаданию воздуха внутрь моста.

Для этого изготовили специальнообученное уплотнение в цапфе.

Ступица с такой же крышкой как и спереди.

А вот со стандартной полуосью в чем то проще, но придется таки ее просверлить и изготовить крышку с сальниками.

Нуу так же как на урале.

Соответственно дуем между сальниками, а в полуоси сверлим две дырки.

Пугаться тут не стоит, так как сечение там большое и ничего не сломается)

Ну, как подключить ресивер с кранами я думаю не надо рассказывать.

Еще мне очень хотелось придумать какой то кран в колесо, на случай обрыва шланга или разгерметизации сальника. думали думали. ничего компактного толком не нашли а изготавливать было лень. но похоже без этого трудно будет.

Может кто придумает чего, был бы рад.

Автомобильный компрессор своими руками и правильная подкачка колес

Сломался холодильник, в котором в том числе компрессор слабо качал (всего 22 атм., а надо минимум 25 атм., так сказал мастер). Купили новый, а сам компрессор решил забрать в гараж. В качестве ресивера сварили кусок (1,25 м.) трубы сотки (всего 10 л.) получилось. Конечно это не много, но что есть, то есть. Так же куплен редуктор с фильтром, шланг спиральный 10м., манометр и топливный фильтр. Все это соединено шлангами, проверено.

Сегодня решил проверить давление в шинах и пришла идея. Так как я имею самодельный набор для проверки давления в топливной рампе бензинового автомобиля, немного доработал сам прибор и установил быстросъемное соединение. Установил на редукторе 2.3 атм. (нормальное давление на R14 считается 2.2 атм., но я качаю больше) и выровнял давление по всем шинам. Зная, что у многих есть компрессоры, сделайте похожий переходник и у Вас всегда будет одинаковое давление у всех 4 шинах, что очень положительно скажется на безопасности и управлении авто. Всем успехов и приятной, безопасной езды.

П.С. Переходник состоит с манометра, тройника сантехнического 1/2, штуцера, быстросъем-мамы и быстросъем-папы (2 шт.). В тройник сверху через переходник вкручен манометр (куплен в Епицентре за 60,90 грн.), в отвод тройника кран и штуцер на 8 мм. шланг 40 см и быстросъем-папа (сюда подаем воздух, в низу штуцер на 8 мм. шланг 50 см. и быстросъем-мама. Дальше у меня куча переходников для проверки давления топлива, поетому в «маму» вставляем шланг с наконечником для подкачки шин. Если делать просто переходник, в низу сразу наконечник. Все.

Централизованная накачка шин для УАЗ Патриот

Занимаясь непосредственно автоматическими системами накачки шин для грузовых автомобилей и сельхозтеники, сметь внедорожник и не иметь подкачки — это несправедливо. И решил сделать всё-таки на свой уазик. «Решение в лоб» — взять уже разработанные компоненты и адаптировать к УАЗу. На первых порах думалось, что подвод через ступичный узел сделать сложно, практически нереально, была выбрана концепция внешнего подвода. Внешний подвод имеет место быть в тех случаях, когда очень сложно и дорого сделать через ступичный узел, а проходимость надо повысить, например для комбайнов, тракторов, большегрузов, которые перевозят стройматериалы. Они не ездят по глубоким колеям, в болото не погружаются, соответственно оторвать ничего не могут, но подкачка дает существенные преимущества при движении по слабонесущем грунтам. И вот была разработана муфта вращения для передачи воздуха, муфта устанавливается на колёсный клапан, который разгружает манжеты в полуоси от воздуха, т.е. при отсутствии воздуха на входе закрывается и воздух в колесе не сбрасывается. Таким образом, муфта совместно с таким клапаном обеспечивает безопасную эксплуатацию автомобиля и при возможных обрывах трубки колесо воздух не сбросит. Но сложность внешнего подвода как раз для управляемых колёс, они имеют поворот плюс ход подвески. Следующим этапом стала проработка ступичного узла для подвода воздуха к шине. Естественно, посмотрев ролики и почитав форумы понял, что как делают – это не правильно: требуется доработка самого моста, использование сварки, воздух подаётся между защитным сальником и дополнительным сальником, естественно, защитный сальник давит наружу, сами сальники не предназначены на высокое давление, по документации до 0,5 бар, но это никого не останавливает. Начал с постановки задачи – сделать правильный узел, без сварки и минимум работы отрезным инструментом. Сделал 3D-модели, расположил каналы, подобрал «правильные» манжеты с нужным профилем (см. СИМРИТ серия BAB/SL), сделал чертежи, купил один новый комплект деталей и сделал узел, на одну сторону, вторая сторона – уже получилась из снятых деталей. Таким образом, на передний мост ступичный узел устанавливается заменой старого на новый, с подводом, трассировкой пнемолиний по колесу и по машине. А вот задний мост решил не дорабатывать, первое – не хочу пилить, второе – мне нужна внешняя для испытания решений по муфте, поскольку в дальнейшем похожее решение будет устанавливаться на комбайн и трактор.

Пульт для системы взят серийный, который устанавливается на грузовые автомобили, программа доработана мной под особенности легкового. Имеет габаритное исполнение 1 DIN. На пульте расположены органы управления и индикации: четырёхпозиционный тумблер выбора давления для соответствующего дорожного покрытия, кнопка включения и выключения пульта управления, кнопка ручной проверки давления в шинах, кнопки выбора колёс, кнопки уменьшения или увеличения уровня давления в шинах, индикатор давления в шинах и индикатор состояния системы. Четыре уровня давления: ТОПЬ — 0,8; ПЕСОК — 1,1; ГРУНТ — 1,6; ШОССЕ — 2,2. Возможно менять давление в процессе движения в пределах диапазона с шагом 0,2 (меньше смысла особого не имеет).

Блок управления основан на серийной плате, соединяются с пультом по CAN. В блоке контроллер управления клапанами, два датчика давления, они колёсный, второй в пневмосистеме. Блок управляет компрессором Агрессор-160 через реле 12 В 200 А.

Блок клапанов состоит из пяти электромагнитных клапанов 2/2 с Ду2.5 мм, один клапан накачки, четыре клапана коммутации с контурами) и одного 3/2 с Ду4 мм, который используется на сброс.

И система должна быть автоматическая, пробный опыт эксплуатации системы показал, что надо отвлекаться от дороги, что крайне неудобно. Под автоматической надо понимать, что бы раз выставить необходимое давление и забыть. Это можно сделать как электронным способом, так и пневматикой, например регулятором давления, для этого подходит ускорительный клапан от тормозной системы, он обеспечивает большие расходы на наполнение и сброс (такая пневматическая схема тоже есть).

Пробег системы составляет 6000 км, эксплуатация повседневная, скорость до 120 км, лето — самый сложный период, от тормозов сильно греется узел, боялся, что сгорят манжеты. В целом система для повседневной эксплуатации замечательная, можно быстро проверить давление, докачать, сменить в соответствии с дорожным покрытием. При этом, на давлении 1,6 весьма неплохо работают шины — гасят удары в подвеску, без пробоя в обод, сохраняя управляемость машины.

ВНИМАНИЕ! ВНЕШНИЙ ПОДВОД — пример исполнения системы. Основная проблема подвода через ступицу решена, в комментариях фото состава ступичного узла.

Добавил схему с регулятором давления и ускорительным клапаном, для тех, кто не хочет ставить электронику. 🙂 Схема позволяет поддерживать заданное давление в шинах без надобности постоянного контроля за давлением.