Как сделать пресс для авто

Гидравлический пресс своими руками

Доброго времени суток друзья! Выношу на ваш суд сделанный мной гаражный пресс.

Для чего он нужен? Владельцу УАЗа с передней пружинной подвеской думаю не нужно объяснять, ведь там приличное количество здоровенных сайлентблоков прессовать которые тисами и прочими подручными средствами занятие крайне неблагодарное, а бежать в сервис с большими продольными рычагами (клюшками) наперевес мне совсем не улыбается. Да и люблю все делать сам по машине и в сервис ни разу не обращался пока… Вариант покупного отмел сразу т. к. за внушительную сумму на рынке предлагается откровенное хлипкое барахло, а качественный пресс от именитых производителей стоит совсем неподъемных денег выкидывать которые на пресс нет никакого желания.

В общем сказано — сделано. Прикинул свои возможности и обзавелся необходимым материалом. В конструкции нет сварных соединений (все на болтах) как сварщик я не очень, да и болтовую конструкцию всегда можно быстро разобрать для перевозки например или переделки. Никаких хитрых инструментов для создания пресса не понадобилось дрель и болгарка, сверла больших диаметров

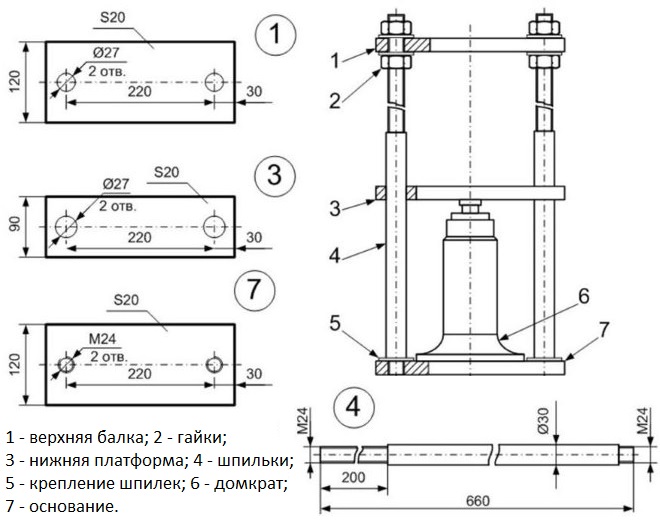

Немного о размерах, ниже приведу полную деталировку изделия но при создании не придерживался чьих либо размеров делал под себя, свои цели и задачи. Что мне возможно понадобится прессовать самое большое на этом прессе? Ну допустим ступичные подшипники или перепрессовать чулок моста, вот исходя из этих соображений и выбрал размеры агрегата. Так же не советую делать пресс черезмерно широким изламывающий момент будет возрастать пропорционально увеличению ширины пресса

Гидравлический пресс своими руками

Всем здравствуйте.

Наверное каждый мечтает о прессе, кто-то хочет видеть его на животе, а я давно хотел заиметь его в гараже.

Сегодня поговорим о том как сделать гидравлический пресс своими руками.

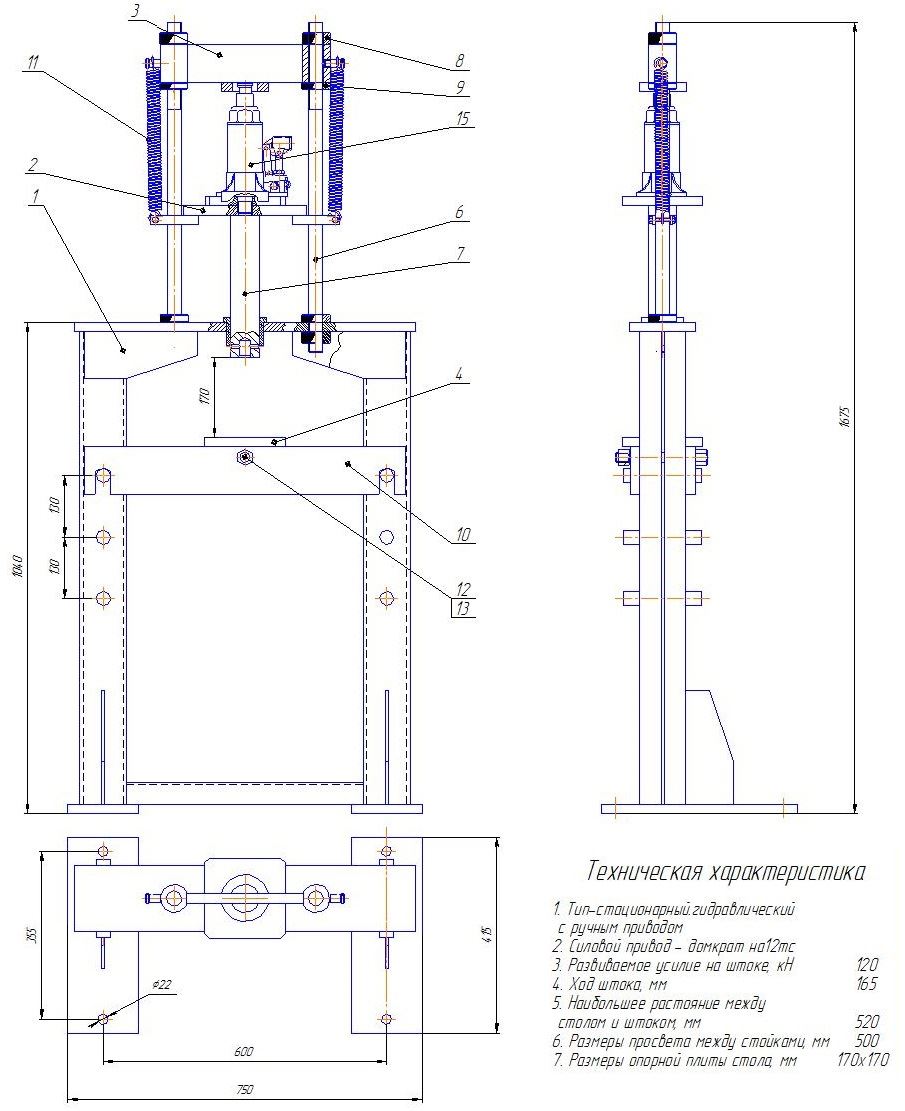

Для начала нам потребуются швеллеры. В моём случае это швеллер номер 10 на вертикальные стойки и 12 на горизонтальные перекладины. Металл использовал б/у, когда-то эти швеллеры были столбиками для забора у меня на даче.

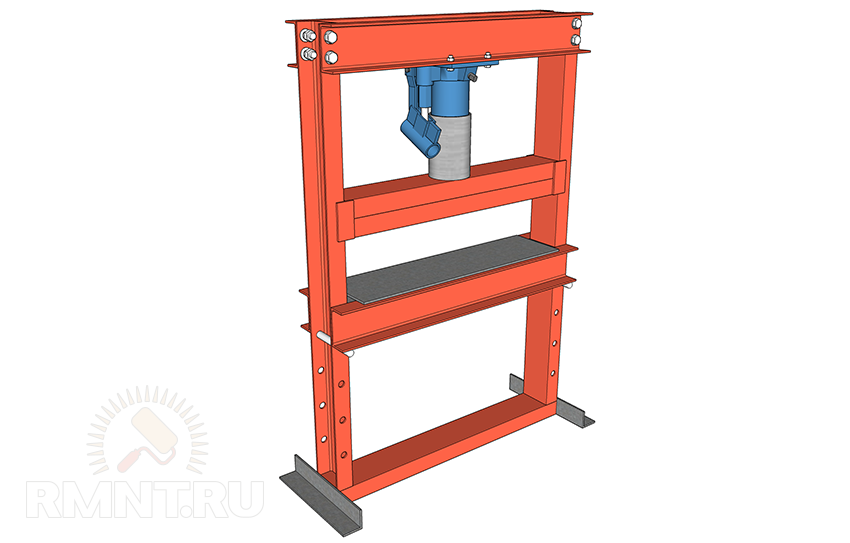

Так как пресс необходимо сделать с регулируемой высотой стола, то необходимо изрядно перфорировать вертикальные стойки. Сверлить начинал на расстоянии 450 от верха, это расстояние примерно равно максимальному ходу домкрата плюс его высота, далее располагал отверстия вначале через 100 мм, затем через 150мм, всего просверлил 7 рядов отверстий.

Сверлить надо биметаллическими коронками на самой малой скорости. Вначале делал это перфоратором, но у него была слишком высокая скорость и коронки либо сгорали, либо обламывались зубья, затем уже сверлил шуруповёртом на малой скорости и всё пошло как по маслу, о да, при сверлении не забываем про охлаждение и добавляем немного масла.

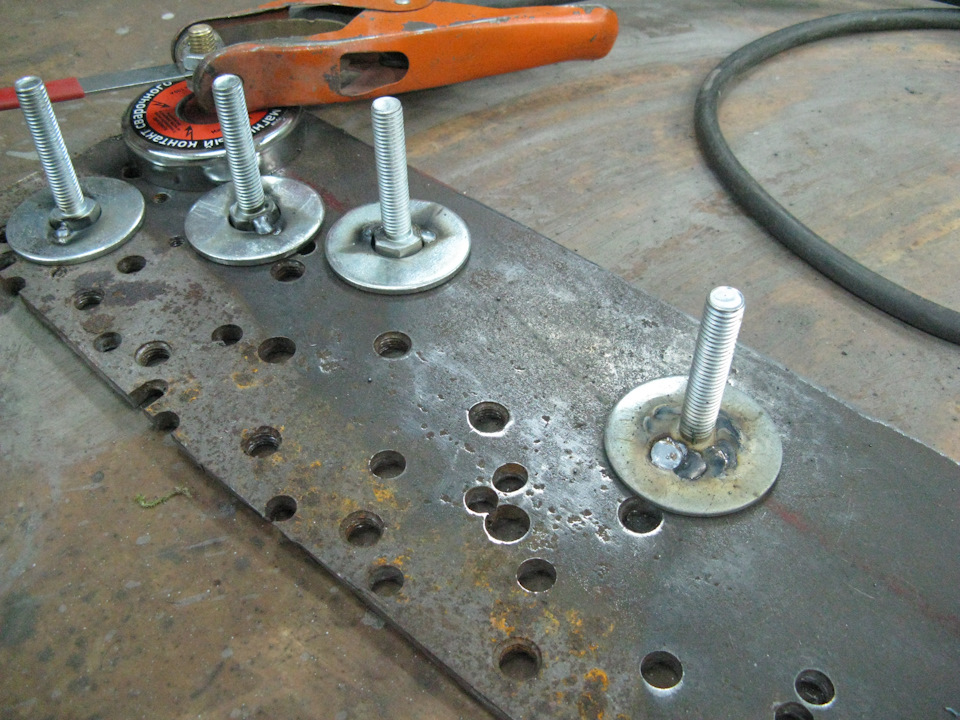

Далее изготовил нижние опоры из 75 уголка. В них сделал регулируемые ножки из болтов М12 и шайб, которые сварив вместе, а в уголке приварил гайки.

Верхние перекладины вначале хотел сделать разборными, поэтому вначале использовал болты ГБЦ М12 и фланцевые гайки, но практика показала, что в таком случае при нагрузке вся конструкция немного играет и впоследствии всё обварил по кругу. Перекладины рабочего стола соединил между собой уголком 50х50 и хорошенько обварил, при этом оставил зазор между вертикальными стойками в пару миллиметров, чтобы стол можно было перемещать по высоте.

Все детали зачистил и подготовил к покраске.

Домкрат.

Вначале делал пресс в расчёте использовать 12-ти тонный советский домкрат, но никак не мог заставить его работать и искал к нему ремкомплект.

В один момент плюнул на поиски ремкомплекта и решил купить китайский 20-ти тонный домкрат.

Домкрат 20т Forsage F-T92004 — цена 85р (

Данный домкрат сварной конструкции, поршень со штоком вставляются как кассета в гильзу. Такая конструкция по логике должна полностью исключать подсосы воздуха.

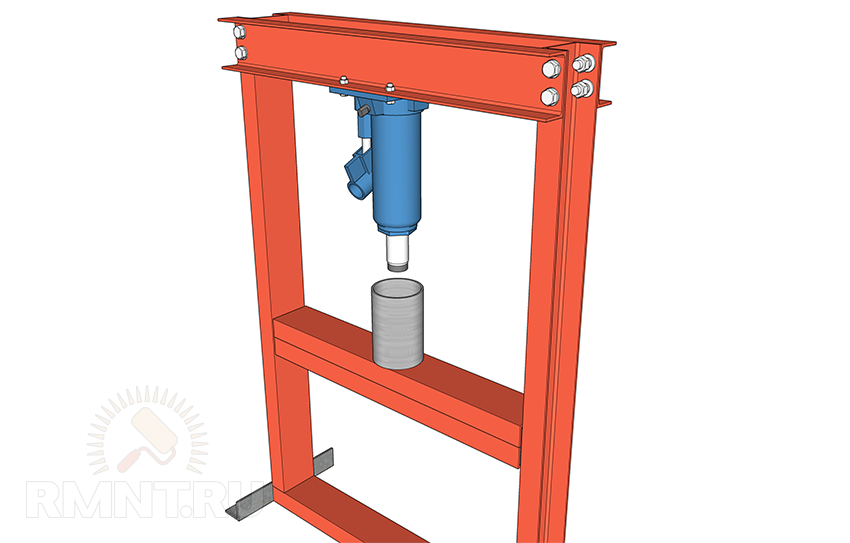

Но мы же хотим использовать его в прессе, а лучшая конструкция для него — это когда домкрат расположен вверх ногами штоком вниз.

Для этого большинство людей разбирает домкраты и вставляет в заборное отверстие всякие трубочки и прочее. Но есть варианты по-проще — это использовать внешний расширительный бачок и полностью исключить воздух из корпуса домкрата. В таком случае домкрат будет работать при любом расположении хоть боком, хоть вверх ногами, его всегда можно будет снять с пресса и использовать по прямому назначению без каких либо доработок.

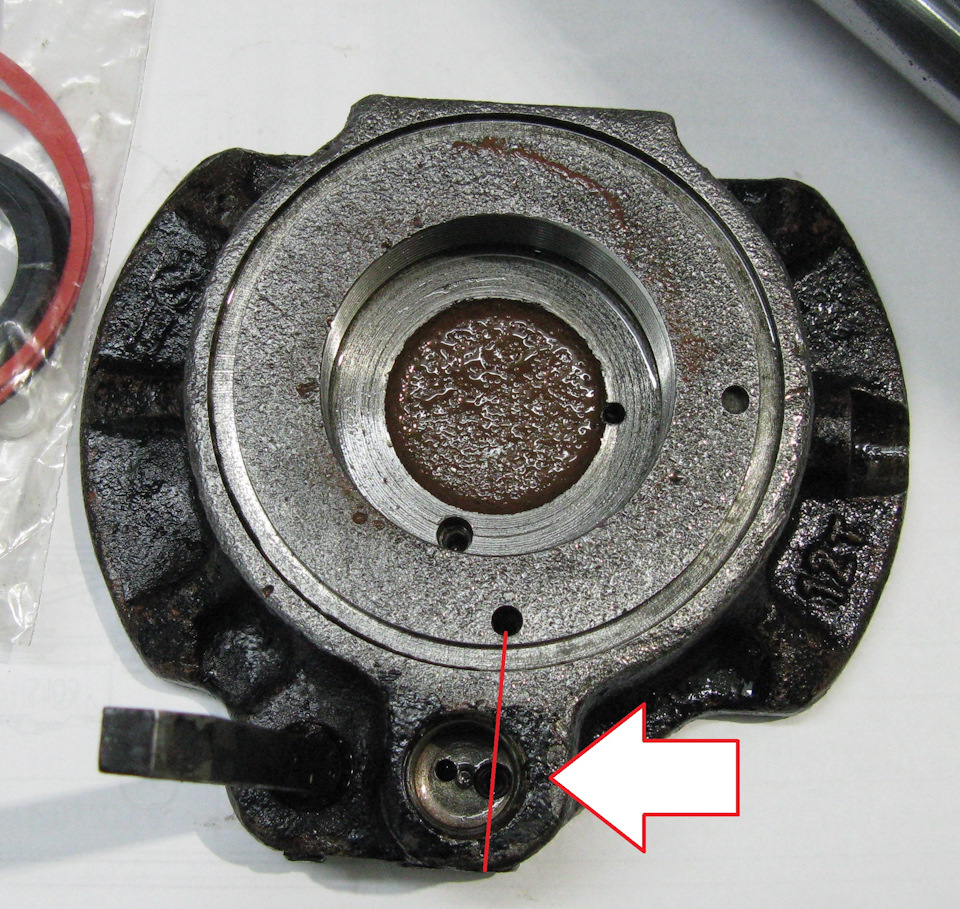

Для такой доработки необходим штуцер и отверстие в корпусе. Можно использовать заливное отверстие, но лучше просверлить заглушку на заборной магистрали и нарезав резьбу установить туда штуцер. При таком варианте воздух будет скапливаться в самой верхней точке системы, т.е в расширительном бачке и пососы воздуха в домкрате не страшны.

Штуцер с ёлочкой М10х1 или М3/8 ссылка

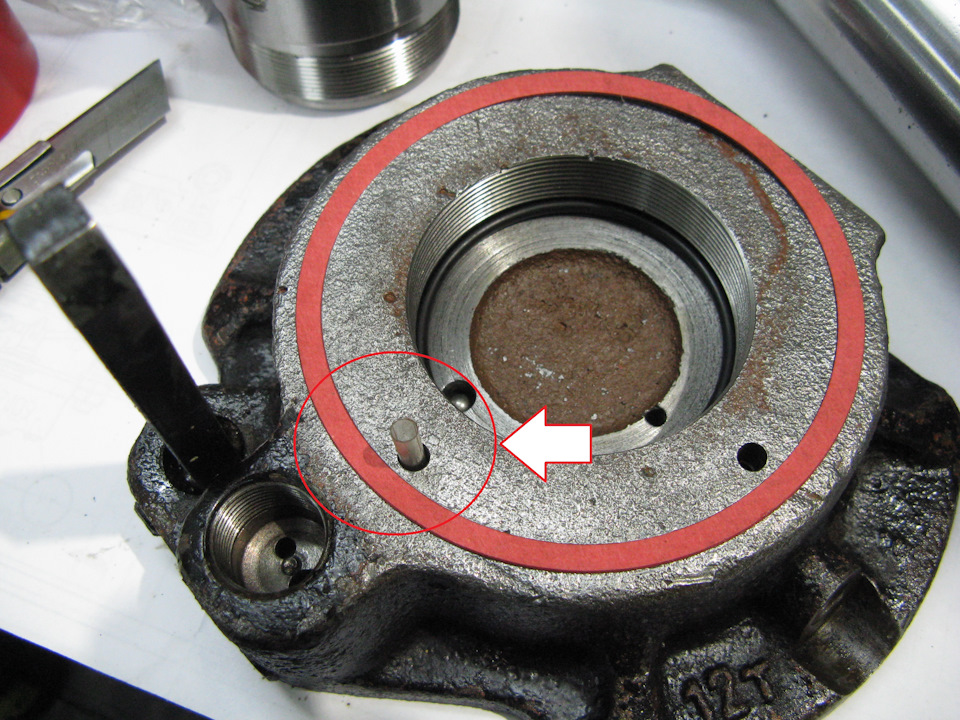

Определить заборную магистраль довольно легко — необходимо извлечь нагнетательный поршень, отверстие в котором будет установлен шарик и будет соединять заборный канал.

Далее сверлим резьбу. Под заваренной заглушкой установлен шарик, который удерживает фильтр в дократе. Я об этом узнал только когда три раза заточил сверло и заметил, что там оказывается есть шарик.

Далее вкручиваем штуцер, подсоединяем трубку с расширительным бачком, кладём домкрат на бок, полностью выдвигаем шток и заполняем домкрат до краёв маслом, затем вдавливаем шток — вуаля и весь воздух полностью вышел из системы.

Теперь домкрат работает вверх ногами. Но радовался я не долго, через какое-то время при нагрузке домкрат стал пропускать масло по уплотнителю штока. Пришлось разбирать и ужасаться мусору внутри нового домкрата, который с переворотом успешно упал на манжету и поцарапал её.

Поэтому в заборное отверстие лучше установить фильтр из металлической губки, т.к. родной фильтр без удерживающего шарика выплывал в соединительную трубку и, естественно, не работал.

Также к недостаткам это домкрата стоит отнести то, что шток в полностью выдвинутом состоянии качается из стороны в сторону. Соответственно при нагрузке перекашивается. Уже разобрав домкрат оказалось что в верхней части у него установлено только два тонких пластиковых кольца, отвечающих за боковые перемещения, чего очень мало.

Поэтому теперь пришлось восстанавливать советский домкрат и найти нужный ремкомплект:

Ремкомплект домкрата 12т УЛИГ.12.3913300 — 9р (

4$)

И принялся я его раскручивать. Ох это ещё та задача. Осилил его гаечку только с помощью двухметровой трубы и большого газового ключа.

Доработки по советскому домкрату полностью схожи тому, что я описал выше, только штуцер на этот раз установил вместо пробки для заправки домкрата, резьба оказалась полностью одинаковой. Но так как домкрат разобрал, то на всякий случай установил в заборное отверстие резервуара маленькую трубочку, чтобы попавший воздух никак не мешал при работе.

На этом доработки домкрата закончились.

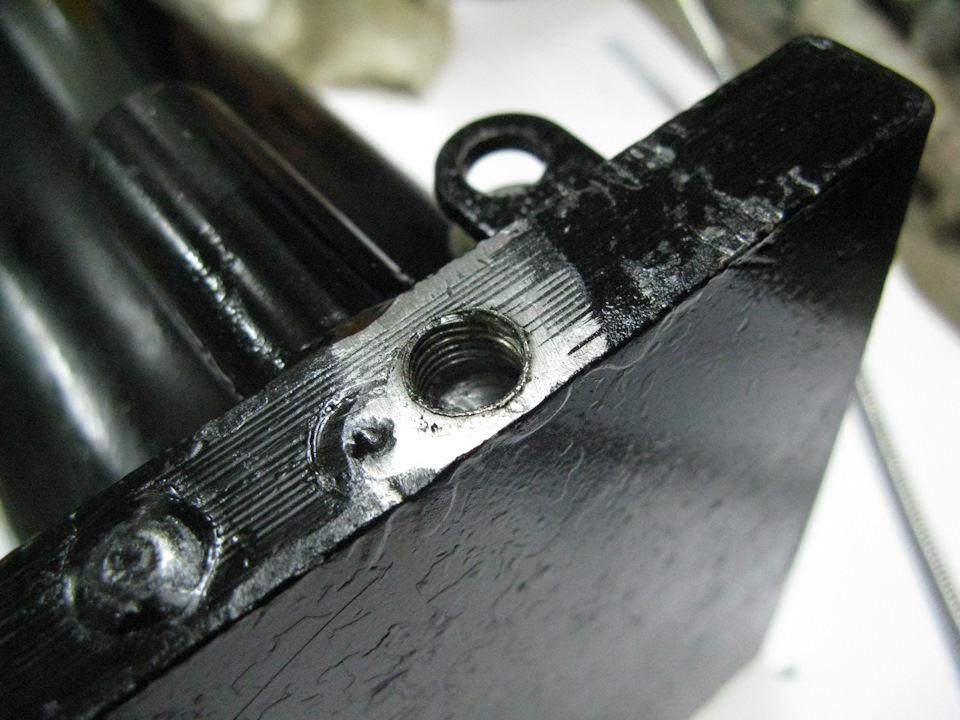

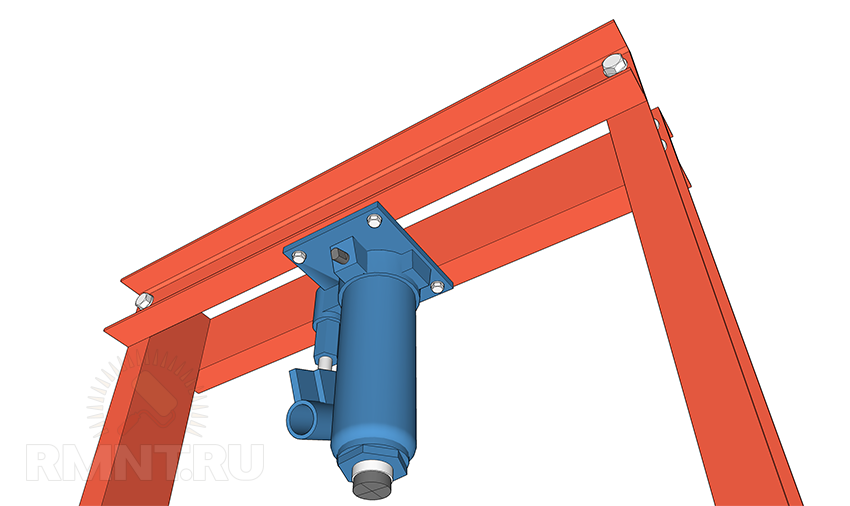

Осталось закрепить его на верхней перекладине пресса. Крепил домкрат к пластине 10мм, просверлив во фланцах отверстия под болты. Саму пластину крепил к прессу через съёмные уголки. При таком виде конструкции можно весь узел с домкратом перемещать влево вправо по рабочей зоне.

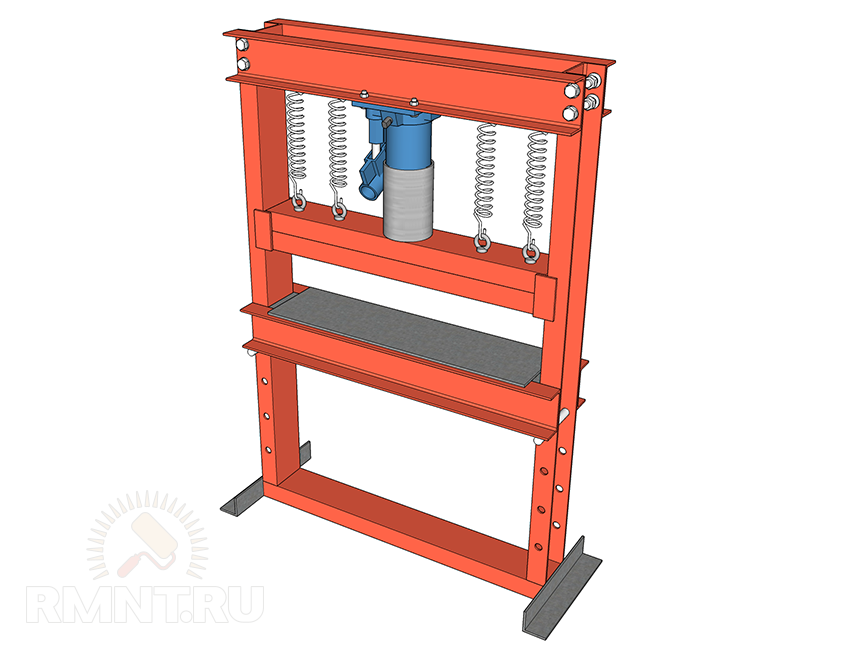

В качестве возврата штока в исходное положение использовал пружины — одна пара пружин внешним диаметром 30мм. внутри них пара пружин диаметром 20мм.

Кстати, чем более жидкое масло будет залито в домкрат, тем легче он будет возвращаться в исходное положение. Масло в домкрат я заливал ATF для гидроусилителей, т.к. инструментальное масло продаётся канистрами по 20л, но стоит при этом довольно дёшево.

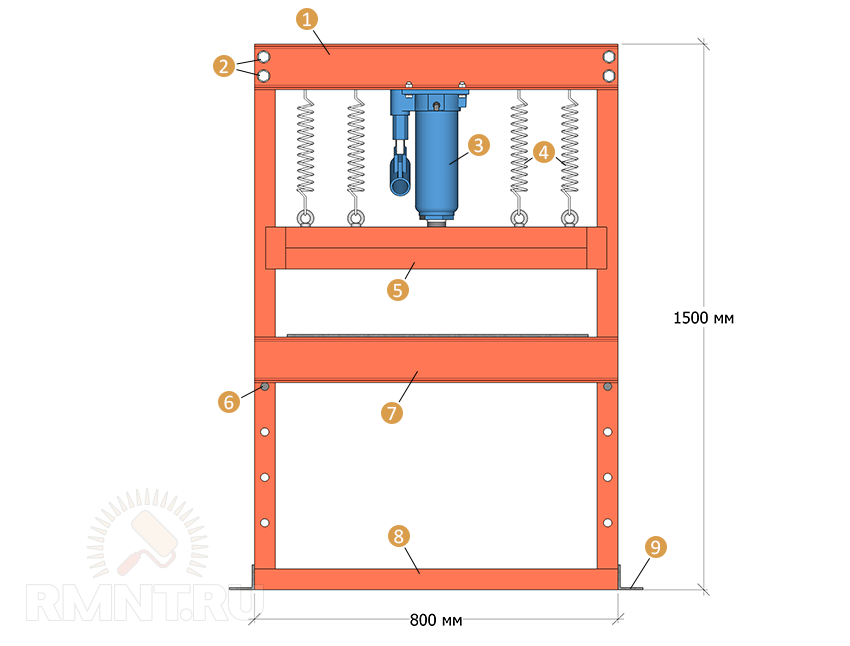

Теперь красим пресс и наслаждаемся результатом.

Самодельный пресс

Полная статья по сборке со сметой во сколько мне встали материалы и прочими пояснениями по ходу дела в бортовике моего лавра =)))

Берём все компоненты:

Швеллер разрезаем на 2 равные части. Лучше всего при помощь уголка и поровней =)) Ибо эстетика в данном процессе обязательна!

ага… вот и забыл… ОБЯЗАТЕЛЬНО! ВЫ МЕНЯ СЛЫШИТЕ? ОБЯЗАТЕЛЬНО!

Используйте средства защиты! ОБЯЗАТЕЛЬНО!

Кожух на болгарку! Перчатки! и ОЧКИ!

Мало того, что работать в очках и перчатках намного удобней, ибо можно нормально не щурясь смотреть, чо ты там вообще делаешь этой болгаркой, так ещё и браться не на долго за горячие от распила части не обжигая до костей пальцы… это просто волшебство! Ну и разлетевшийся на болгарке диск не оторвёт нам еб*ло своими кусками =))

За неимением сверла на 25 0_о дыры под шпильки в швеллере и пластине основания выжигал сваркой и потом зачищались болгаркой. В этом деле главное, это прожечь электродом точно по разметке точку насквозь как ориентир. И потом плавно её расширять постоянно останавливаясь и проверяя не уплыло ли ваше отверстие в сторону. К этой мысли я пришёл только на третей дыре =))) после двух уплывших просто в чёртово никуда. Естественно, учитывая это, когда я собрал всю конструкцию для примерки, она была чрезвычайно крива =))

Решено было расширить дыры для свободного люфта и подгонки по месту, всё равно потом когда шайбы с гайками притянутся вся конструкция зафиксируется намертво. Также решил сделать для центральной балки (которая непосредственно и будет ездить вверх вниз) направляющие из 2 кусочков 25 трубы, дабы эту балку не закусывало между резьбами.

Дыры расширил, трубы приварил. Всё на глазок естественно =)) Инженер же ведь, глаз как штангель с транспортиром в сборе и рейсшина за одно где-то там же в глазу =))

Нижняя площадка была выпилена по размерам швеллера + по 3-4 сантиметра со всех сторон, для устойчивости и были наварены ножки в экстравагантных местах =))

Затем просверлены отверстия под крепление распорных пружин и всё отправилось на покраску.

Красил по отработанной технологии, штамповки на кубе красил точно так-же, этими же красками. Сопсна краска сюда и пошла та, что осталась от покраски кубовых колёс. Зачистил всё болгаркой, обезжирил, грунтанул хамелеоновским серым грунтом на пару слоёв

потом основным цветом (тёмная бронза) на 3 слоя и под занавес хамелеоновский прозрачный лак тоже в 3 слоя.

Всё… В крутил крюки… Разрезал пружины пополам, напялил на крюки и собрал всё в кучу…

Так прям понравилось как эта штука получилась, даже видосик запилил под такое дело:

Ну вот и всё… Пробная прессовка прошла на ура. Площадка идёт ровненько, усилия хватает с лихвой, чтобы запихать любой сайлент куда угодно.

Полная статья по сборке со сметой во сколько мне встали материалы и прочими пояснениями по ходу дела в бортовике моего лавра =)))

Самодельный пресс из домкрата своими руками: чертежи и схемы

Для некоторых операций домашнему мастеру может потребоваться пресс со значительным усилием сжатия, но приобретение оборудования такого класса будет совершенно неоправданным. Сегодня мы расскажем, как за несколько часов собрать надёжный пресс на основе гидравлического автомобильного домкрата.

Из чего и как собрать раму для пресса

Материал для станины, её конструкционная прочность и способ сборки должны определяться давлением, которое домкрат способен выдать. Для точного расчёта важно понимать, в каком направлении действуют нагрузки в процессе работы.

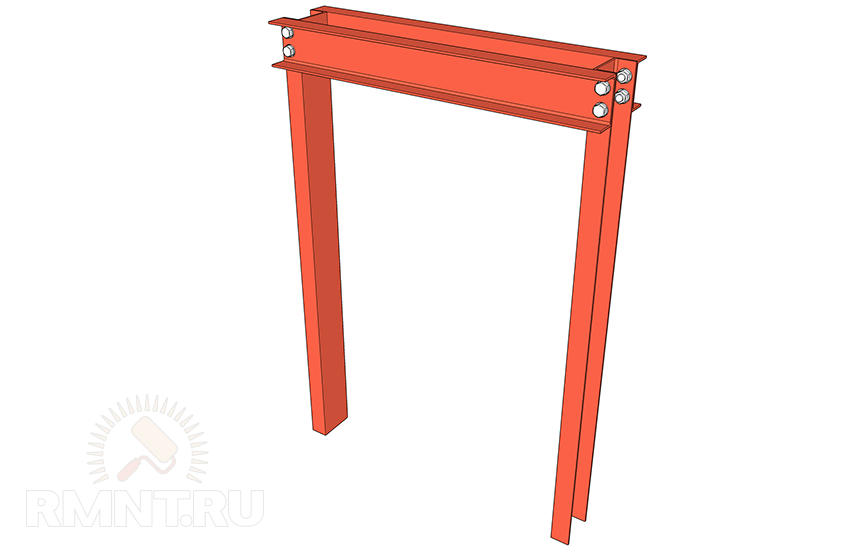

Основа пресса — прямоугольная П-образная рамка из швеллера или спаренного стального уголка. Основной действующей силой является противодействие сжатию, выраженное в сосредоточенной нагрузке. Основное усилие концентрируется в центрах горизонтальных перекладин. Силами, растягивающими вертикальные стойки пресса, и явлениями деформации в сжимаемых деталях вполне можно пренебречь.

Для установки со сдавливающим усилием до 5 тонн для изготовления рамы можно смело использовать:

Сразу оговоримся, что примерные данные по металлопрокату мы приводим для рамы, у которой внутреннее окно не шире 100 см. По аналогии при использовании домкрата с усилием до 10 тонн раму следует изготовить из:

Если же необходимое усилие сжатия достигает 15 т или выше, то раму следует изготовить из:

Указанное выше предложение по металлопрокату подразумевает десятикратный запас прочности, что полностью исключает превышение предела упругих деформаций и является нормальным для установок такого рода. Все соединения рамы должны быть сварными с цельными двухсторонними швами и подрезкой встык. Если сваркой соединение не выполнить, допускается сборка на болтах или шплинтованных пальцах. При этом обязательно нужно брать в расчёт максимальную допустимую нагрузку на срез.

При болтовом соединении основная нагрузка становится рассредоточенной и усилие сжатия пресса нужно разделить на количество болтов или пальцев. Разрушающее усилие среза болтов из наиболее распространённой стали СТ-3 составляет:

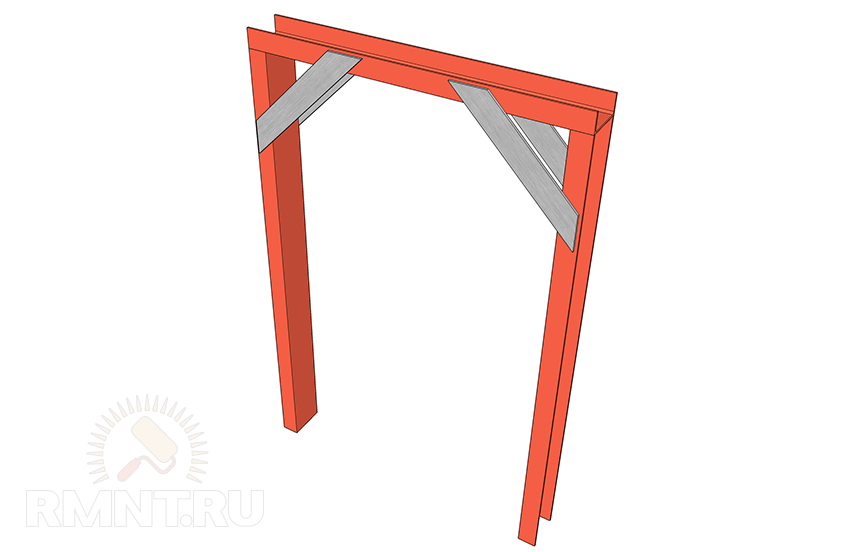

Для обеспечения необходимого запаса прочности каждый элемент крепления должен испытывать нагрузку в пять раз меньше разрушительной. Для стальных пальцев усилие можно принимать на 10–15% выше указанных значений. Если нужное количество креплений не получается разместить в угловом узле, следует увеличить прочность косынками, для которых предпочтительно использовать угловую сталь вместо листовой. Это же применимо и к сварной конструкции рамы, что также помогает избежать использования излишне массивного сталепроката.

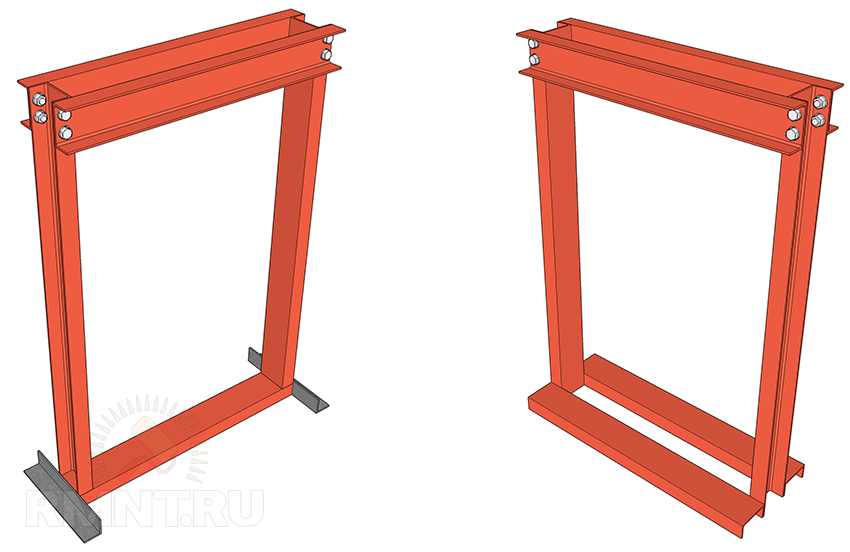

Помимо нагруженной верхней части станина включает в себя две стойки с ножками, обеспечивающими прессу достаточную устойчивость, и поперечную балку, которая может быть переставной при обработке деталей разного размера. Сечение верхней и нижней балок должно быть эквивалентным, также как и сечение элементов их крепления. Ножки и опору каждый волен реализовать по своим соображениям, они не испытывают рабочих нагрузок помимо собственной массы пресса. Единственное требование — наличие нижней перекладины, придающей конструкции дополнительную жёсткость.

Какой использовать домкрат и как его доработать

Наиболее доступным и пригодным для изготовления домашнего пресса будет гидравлический автомобильный домкрат стаканного типа. Как упоминалось выше, рабочее усилие вы вправе выбирать под свои задачи, в продаже присутствуют относительно недорогие устройства, способные выжимать до 20 тонн и даже больше.

Основная проблема с использованием таких домкратов заключается в их неспособности работать в перевёрнутом положении. Кажется наиболее логичным закрепить домкрат стационарно на верхней балке и использовать нижнюю как опору под деталь. Однако для этого потребуется доработка гидравлического механизма.

Первый вариант переделки домкрата — установка дополнительного расширительного бачка ёмкостью около 300 мл. Бачок связывается с заливным отверстием домкрата обычной силиконовой трубкой. Для её плотной посадки можно использовать резьбовые штуцеры под кислородный шланг, которые в ассортименте присутствуют в любом магазине автозапчастей.

Другой вариант переделки потребует разборки домкрата. Необходимо полностью слить масло и прокачать плунжер, затем скрутить верхнюю прижимную гайку, зажав её в тисках. После этого резиновой киянкой расшатывается внешний стакан, он должен выйти из посадочного кольца в основании домкрата. Сразу возле рычага плунжера расположено отверстие для забора рабочей жидкости. Вся проблема кроется здесь: стакан наполнен не полностью и поэтому в перевёрнутом состоянии отверстие не контактирует с маслом. Чтобы это устранить, в него нужно плотно запрессовать трубку, длиной почти во всю высоту стакана.

Если не переделывать домкрат, придётся реализовать более сложный механизм с дополнительной третьей балкой. Она должна скользить по боковым стойкам-направляющим и иметь достаточно плотную посадку, чтобы при накачке давления домкрат не сдвинулся с места. В нашем случае домкрат просто крепится в перевёрнутом положении к центру верхней балки. Здесь не нужно массивных болтов, достаточно проделать в опорной пластине домкрата пару отверстий и обеспечить фиксацию болтами М10 или М8, способными выдержать вес самого домкрата и незначительное усилие сдвига на начальном этапе сжатия.

Изготовление прижимных колодок

Шток домкрата не очень удобен в работе, обычно требуется увеличенная площадь сжимающих бабок для использования широкого набора пресс-форм и работы с крупногабаритными деталями. При этом усилие должно распределяться по всей площади сжимаемых поверхностей равномерно, не вызывая деформации.

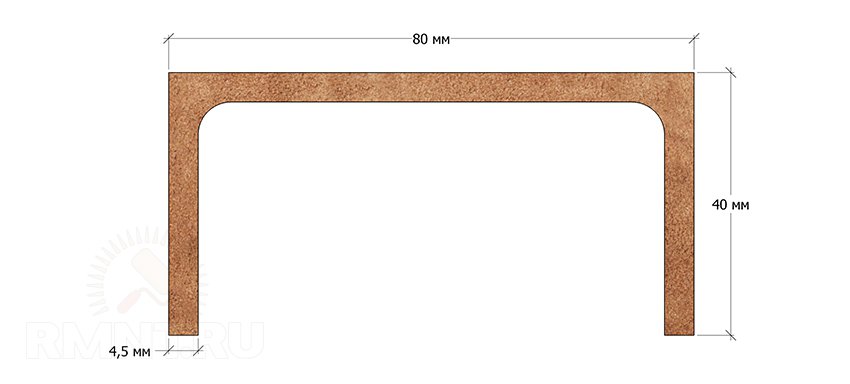

В простейшем случае в роли прижимных колодок могут выступить короткие полнотелые чушки. В них достаточно просто изготовить глухие отверстия с резьбой для фиксации к основной конструкции пресса. Но такого рода детали не всегда доступны обывателю, поэтому предлагаем вариант собственного изготовления бабок, способных без вреда выдержать значительное усилие сжатия.

Верхняя бабка должна иметь возможность составного крепления со штоком домкрата, исключающего сдвиг во время работы. Говоря проще, в бабке следует изготовить несквозное отверстие, в которое пятка домкрата войдёт с минимальным зазором. Также понадобится пара отверстий для крепления пружин возвратного механизма.

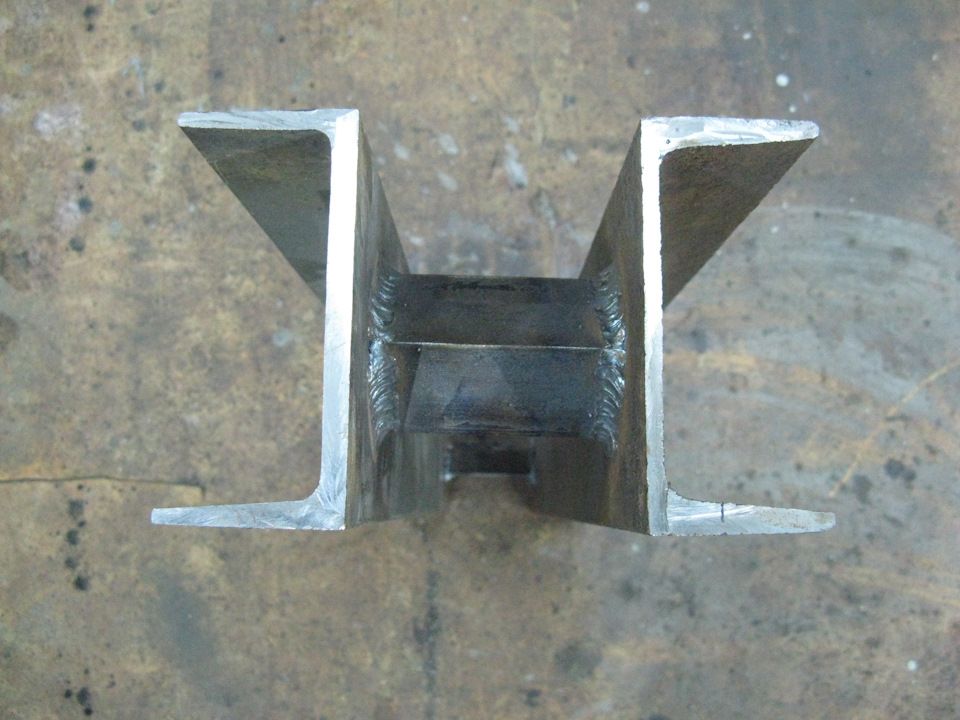

Обе бабки можно изготовить из двух отрезков швеллера или четырёх кусков уголка, формирующих параллелепипед с открытыми боковыми гранями. Швы на плоскостях, через которые проходит ось основного рабочего усилия, следует заваривать сплошным швом изнутри, остальные — снаружи. Одна из граней глушится квадратной вставкой, после чего внутренняя полость заливается пескобетоном марки 500. После застывания бабка заваривается с другой стороны, так получаются две несжимаемые колодки.

Для посадки на домкрат достаточно приварить в верхней части бабки отрезок трубы соответствующего диаметра, которая выполнит роль обсадки стакана. Для ещё большей надёжности на дне гильзы крепится шайба с отверстием под пятку штока. Нижнюю бабку можно просто поставить на переставную балку, но лучше наварить пару уголков или стальных прутьев, ограничивающих сдвиг.

Переставная опорная балка

Как вы уже знаете, нижняя балка должна иметь сечение не меньше, чем у верхней, но она отличается по конструкции. Опорный стол изготавливается из двух швеллеров, обращённых рёбрами наружу, которые прикладываются по разные стороны стоек и свариваются в центральной части вставками из уголка или толстой арматуры. Вдоль центра балки имеется свободное пространство, чем объясняется необходимость изготовления нижней опорной колодки. Последняя должна опираться как минимум на половину ширины каждой полки, упоры от сдвига навариваются по центру нижней части.

Лучший вариант фиксации балки на стойках — с помощью массивных стальных пальцев. Для этого в вертикальных швеллерах рамы следует изготовить ряд круглых просечек на разной высоте с параллельным расположением. Как вы понимаете, диаметр пальцев не может быть меньше совокупного сечения всех болтов, используемых в скреплении верхней части рамы.

Возвратный механизм

Последняя часть конструкции самодельного пресса — пружинный механизм, который будет складывать домкрат при открытом перепускном клапане. Для этой цели подойдут обычные пружины для доводки дверей, которые можно в неограниченном количестве приобрести в любом хозяйственном магазине.

Задача осложняется при использовании верхней прижимной бабки, значительный собственный вес которой не позволит пружинам сжаться. Как вариант можно увеличить число пружин до четырёх или шести, или использовать более мощные пружины растяжения для ворот.

При отсутствии верхней колодки необходимо закрепить пружины к штоку домкрата. Для этого понадобится шайба, внутреннее отверстие которой больше регулировочного винта штока, но меньше диаметра поршня. Пружина крепится к ней через два небольших отверстия по краям и фиксируется к верхней балке аналогичным образом или на приваренных крючках. Располагать пружину строго вертикально не обязательно, вы можете компенсировать излишек длины наклонным положением.

Пресс для гаража своими руками — чертежи, видео, советы по изготовлению

Чтобы выполнять в бытовых условиях такие технологические операции, как запрессовка и выпрессовка втулок и элементов подшипниковых узлов, гибка арматуры или заготовок из листового металла, сжатие изделий из различных материалов, можно сделать пресс для гаража своими руками. Альтернативой данному оборудованию являются обычные слесарные тиски. Однако последние не в состоянии создать давление, которое формируют прессы, а также не могут применяться для обработки давлением деталей, характеризующихся большими габаритами.

Пресс подобной конструкции вполне реально сделать самостоятельно

На современном рынке существует большое разнообразие моделей прессов, которые можно применять в роли гаражных устройств, выполняя с их помощью различные технологические операции. Чтобы сэкономить на приобретении такого оборудования, можно изготовить пресс самостоятельно. Для этого достаточно найти соответствующие чертежи и конструктивные схемы. Если грамотно подойти к решению такой задачи, то характеристики, которыми будет обладать самодельный пресс для гаража, будут очень незначительно отличаться от параметров серийного оборудования.

Конструктивные особенности

В качестве силового органа самодельного пресса для гаража, как правило, задействуют автомобильный домкрат гидравлического типа. Принцип его действия основан на паскалевском законе, в соответствии с которым давление на газ или жидкость передается в любую точку их объема без изменения его значения. Таким образом, создавая даже небольшое усилие на поршне гидроцилиндра с меньшим диаметром, можно многократно увеличивать его в цилиндре, характеризующемся большим диаметром.

Устройство облегченного пресса на базе гидравлического домкрата

Рабочая жидкость, используемая в гидравлических устройствах (в частности, в домкрате), под воздействием на нее давления не сжимается и не уменьшается в объеме, что минимизирует потери мощности. При своих компактных размерах гидродомкрат способен создавать значительное давление, что позволяет не только использовать гаражный пресс, на котором он установлен, для запрессовки и выпрессовки подшипников, сайлентблоков и различных втулок, но и прессовать с его помощью изделия из листового металла.

К наиболее значимым достоинствам, которыми отличается кустарный гидравлический пресс для гаража, выполненный на базе гидродомкрата, следует отнести:

Эта простая конструкция гаражного пресса может быть изготовлена за один выходной день

Если вы планируете сделать пресс в гараж своими руками на базе гидродомкрата, следует учитывать и недостатки такого устройства:

Как выбрать гидравлический домкрат

Задумываясь над тем, как сделать пресс для гаража своими руками, посредством которого будут запрессовываться и выпрессовываться подшипники, втулки, сайлентблоки и выполняться другие технологические операции, важно правильно выбрать не только конструктивную схему, но и домкрат. Самым подходящим как по форме и размерам, так и по техническим характеристикам считается бутылочный гидравлический домкрат одноштокового типа. К плюсам данного гидродомкрата, который обычно выбирают для того, чтобы изготовить гидравлический пресс своими руками для гаража, относятся:

От выбора гидравлического домкрата будет зависеть мощность и размеры изготавливаемого пресса

Чтобы изготовить пресс гидравлический своими руками для гаражной работы, который будет отвечать всем предъявляемым к такому оборудованию требованиям, желательно познакомиться не только с соответствующими чертежами, но и с видео по сборке, которое несложно найти в открытом доступе в Сети.

Оборудование и расходные материалы

Чертежей самодельных гидравлических прессов для гаража, посредством которых можно выполнять запрессовку и выпрессовку подшипника, резинометаллического шарнира, втулки или осуществлять другие технологические операции, связанные с воздействием на обрабатываемую заготовку давлением, достаточно много, но конструктивная схема таких устройств остается неизменной. Изготовление данного устройства, для чего необходимо воспользоваться выбранным чертежом, потребует использования таких технических устройств, инструментов и расходных материалов, как:

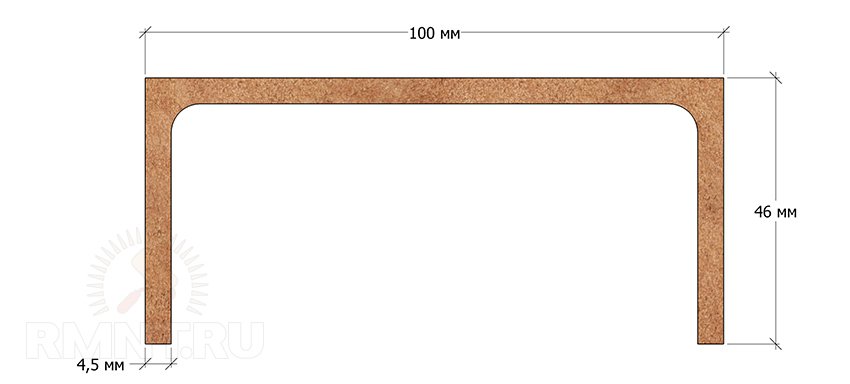

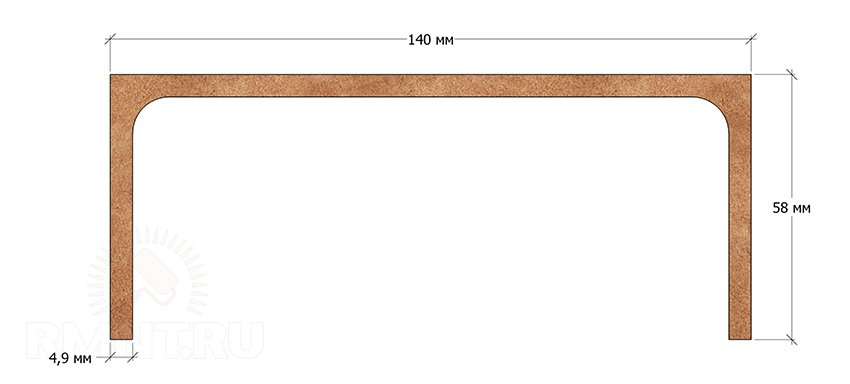

Подходящие швеллеры для пресса: № 7 для ножек, № 12 для поперечных балок и № 16 для стоек

В ходе работы даже домкратный пресс гидравлический будет испытывать значительные нагрузки, поэтому для него делают надежную станину, которая обладает достаточным запасом прочности. Кроме того, очень важно, чтобы в таком прессе для гаража использовался качественный домкрат. Только в данном случае устройство будет демонстрировать свою максимальную эффективность.

Чертеж самодельного пресса (нажмите для увеличения)

При создании станины-основания гидравлического пресса для гаража, которая состоит из платформы, двух вертикальных стоек и нижнего упора, надо придерживаться следующих рекомендаций.

Дальнейшие действия по изготовлению самодельного гидравлического пресса для гаража состоят в следующем.

Готовый пресс на основе гидравлического домкрата

Самодельные гаражные прессы, работающие за счет гидродомкрата, могут изготавливаться и по другим конструктивным схемам, выбирать которые следует сообразно со стоящими перед вами технологическими задачами.