Как собирают грузовики вольво на заводе

Сделано в России: как устроен и что производит завод Volvo Group в Калуге

На фоне непростой экономической обстановки новости из производственного сектора всегда привлекают к себе внимание. На этот раз повод предоставила Volvo Group, пригласив нас на своей завод в Калуге.

ТАКТЫ И РИТМЫ

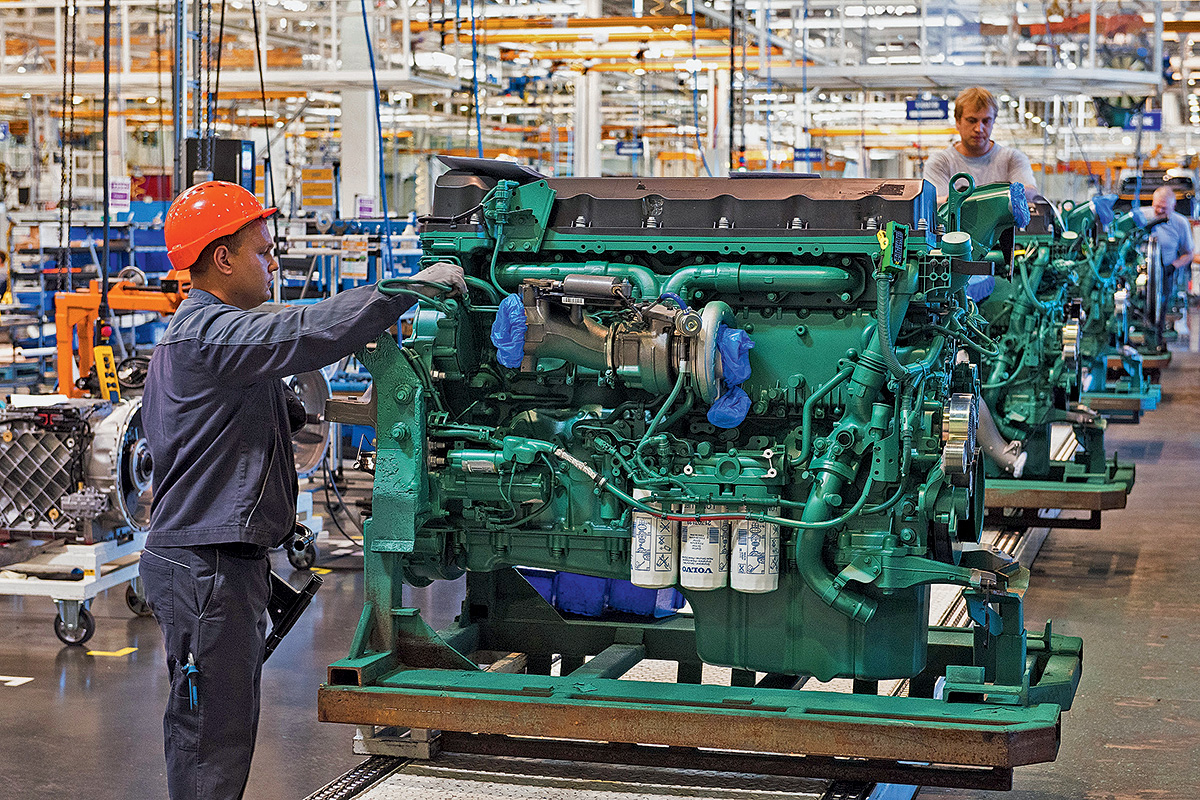

Сегодня калужское предприятие, как заявляют в шведской компании, является самым современным в производственной системе Volvo в мире. И занимает оно чуть ли не лидирующие позиции по качеству готовой продукции. Ежедневно завод, где работают около 800 сотрудников, изготавливает 38 кабин, 12 из которых идут на экспорт на другое европейское производство Volvo в бельгийском Генте. 26 кабин, соответственно, устанавливают на шасси, и в его составе они отправляются российскому покупателю. Производственный такт завода составляет те же 26 грузовиков в день при пятидневной рабочей неделе в односменном графике. Цех сборки завода состоит из пяти линий установки: осей, двигателей, кабин, основной и финальной. Время такта составляет 16,5 мин, именно за этот временной промежуток тот или иной узел или агрегат проходит одну станцию сборки. Оси и мосты в их многочисленных исполнениях, как для моно-, так и для полноприводных шасси завод получает уже в готовом виде из Германии, Бельгии, Швеции. На сборочных линиях их оснащают рессорными либо пневматическими подвесками, реактивными штангами, стабилизаторами и сопутствующей тормозной архитектурой (трубками, шлангами, электропроводкой). Калужское предприятие выпускает машины с колесными формулами 4х2, 4х4, 6х4, 6х6, 8х2 и 8х4. В производственной гамме двигателей присутствует 11‑ и 13‑литровые версии с различными настройками мощности и крутящего момента. Моторы, так же, как и оси, приходят на производство в практически собранном виде, на них лишь монтируют часть навесного оборудования (компрессоры, генераторы, приводные ремни). Те, что объемом в 11 л, изготавливают во Франции, версии с большим объемом — в Швеции.

В лонжеронах просверливают именно то количество отверстий, которое потребуется на сборке.

В грузовиках Volvo Trucks используют рамы лестничного типа. Лонжероны рам соединяют с поперечинами заклепками и болтами. Заклепочные соединения (их доля составляет примерно 10 %) придают дополнительную жесткость конструкции, испытывающей большие знакопеременные нагрузки, поясняют инженеры Volvo. Склад «лестниц», как, впрочем, и других элементов, совсем небольшой, потому запчасти идут на линию практически с колес доставившей их экспедиции. Под каждую комплектацию в лонжеронах просверливают именно то количество отверстий, которое будет использовано на сборке. Этот подход отличает шведов, от, например, немецких автопроизводителей, которые сверлят их с запасом, видимо сразу под все комплектации. Поэтому, на том же Mercedes-Benz или MAN нет проблем перенести кронштейн запаски в удобное для использования место.

FMX 8×4 Tridem с трехосной задней тележкой.

На версии FMX 8×4 Tridem применена задняя управляемая подъемная ось.

Гигант-автопоезд для компании «Алроса».

Особая гордость завода — производство кабин. Здесь функционирует линия окраски с подготовкой поверхности в катафорезных ваннах (нанесение антикоррозионной защиты). Размер ванн позволяет погрузить в них кабину полностью. При этом любая из многочисленных емкостей с реагентом может быть оперативно исключена из процесса (например, в случае поломки), а ее место займет исправная. В любом случае безопасность персонала и окружающей среды будет обеспечена автоматической системой мониторинга. Защитное покрытие включает несколько слоев разной толщины: сначала цинк (около 7 мкм), поверх него идут фосфаты (1 мкм), затем пленка катафореза (20 мкм) и, наконец, грунтовка (30 мкм). Слой краски имеет толщину 50 мкм.

На завод приходят уже собранные двигатели, не хватает лишь части навесного оборудования.

Особенность процесса окраски у Volvo заключается в совместном нанесении слоев эмалей на металл и пластиковые элементы внешней обшивки, благодаря чему максимальная производительность этой линии составляет 26 кабин в смену. В распоряжении заказчика палитра из более 600 цветов.

ОТКРЫТЫЕ НИШИ

На выставочной площадке завода были продемонстрированы два лесовоза на базе Volvo FMX для Cеверо-Западного и Уральско-Сибирского регионов России. Первый грузовик с колесной формулой 6×4, 13‑литровым двигателем мощностью 500 л. с. и коробкой передач I-Shift получил надстройку Alucar и кран-манипулятор Kesla. Второй грузовик имеет полноприводное исполнение (6×6) и предназначен для перевозки сортамента длиной до 6,2 м. Руководитель лесотранспортного сегмента Volvo Trucks Антон Савельев осветил отраслевую ситуацию на рынке. В 2017 году лесопромышленный комплекс России заказал 1390 грузовых автомобилей, из которых более половины (731 ед.) пришлось на долю европейских производителей. К первой половине 2018 года доля лесовозов Volvo достигла 31 % (69 ед.), что позволило занять первое место в «большой европейской семерке».

Калужское предприятие выпускает машины с разными колесными формулами.

Особое внимание на площадке было уделено модели FMX 8×4 Tridem с крюковым погрузчиком. Машина предназначена для муниципального сектора. Шасси с трехосной задней тележкой позволяет одновременно решать проблемы увеличения плеча транспортировки бытовых отходов до удаленных от города полигонов, маневренности ТС в условиях ограниченности пространства плотной застройки и резко возросших штрафов за превышение легальной массы вывозимых грузов. Так, внешний радиус разворота FMX 8×4 Tridem составил 7,9 м, что почти на 2 м меньше, чем у грузовика с колесной формулой 6х4 (9,8 м) и почти на 3 м меньше, чем у четырехосного аналога 8х4 (10,7 м) в исполнении с двухосной задней тележкой. Пока такие шасси в России не производят, но, быть может, ситуация поменяется.

В процессе сборки автомобиль проходит последовательно пять линий.

Демонстрация версий коммунальной и строительной техники.

Для горнодобывающего сегмента Volvo подготовил сразу три модели: FMX 8×4 с 13‑литровым 460‑сильным двигателем и самосвальным кузовом от IPV (ИнтерПайпВан) объемом 32 м 3 для перевозки угля. Толщина стенок кузова 6 мм, а пола 8 мм. Лонжероны рамы по всей длине (от двигателя до заднего свеса) усилены вкладышами. По соседству демонстрировался самосвал для перевозки горной породы — модель FMX 8х4 с дневной кабиной. А гигантом среди совсем не маленьких машин оказался автопоезд для компании «Алроса» в составе самосвала-тягача FH16 и четырех-осного прицепа «Тонар».

Алмазная сороконожка и другие: мы побывали на заводе Volvo Trucks в Калуге

Сборка грузовиков Volvo в Калуге началась еще в 2009 году. В 2014-м здесь же открылся цех по производству кабин — со сваркой и окраской. А чем завод живет сейчас? Я выяснил это во время поездки в Калугу, а также познакомился с грузовыми новинками Volvo на нашем рынке.

Я видел многие производства, поэтому, попав в цех сварки кабин, был удивлен: а где роботы? Оказалось, что их здесь мало и применяются они для особо ответственных и трудоемких операций вроде проварки задней стенки кабины. Основной труд ручной, но с применением специальных приспособлений — это приемлемо для небольших объемов. Кстати, о них.

В свете «софитов» кабины проверяют на наличие дефектов

Сейчас за рабочий день в Калуге сваривают и окрашивают 38 кабин (по 19 за смену). Но на дальнейшую сборку поступают только 26. Оставшиеся 12 отправляются на другой завод Volvo в бельгийском городе Гент. Соответственно, в сутки с конвейера сходит 26 грузовиков разных типов и классов.

Интересно, что фактически в том же здании, где расположен сборочный цех Volvo, есть и еще одна зона — законсервированный до лучших времен завод родственных грузовиков Renault. В компании ждут, когда продажи импортируемых машин достигнут полутора тысяч в год (в этом году планируют продать около тысячи), — тогда расконсервация будет оправданна. Но вернемся к Volvo.

Перед производством на улице организаторы выставили технику для разных сегментов — муниципального, лесного и горного. Но центром притяжения внимания стал огромный самосвал Volvo FH16 с прицепом.

Эту 750-сильную сороконожку построили специально по заказу «добывателя алмазов», компании Алроса. Сцепка будет работать исключительно на технологических дорогах в крайне неблагоприятных условиях севера. Потому и требования для постройки этого гиганта были очень специфическими.

К примеру, чтобы установить огромные колеса Michelin, пришлось буквально «подрезать» двери кабины. Сама кабина имеет толстенную дополнительную теплоизоляцию. Более того, проводка обернута специальными термолентами — так она не будет дубеть.

По всей длине самосвал имеет усиленную сдвоенную раму. На ней через толстенный подрамник установлен кузов производства компании Тонар — эта же фирма построила и огромный 30-кубовый прицеп. Общая грузоподъемность 23-метровой сцепки достигает 95 тонн при полной массе в 140 тонн, а цена — около 600 тысяч евро!

У самосвала-скальника козырек на кузове закрывает всю кабину, а красный углевоз довольствуется лишь половинной защитой

Да, на фоне этого монстра даже углевоз и самосвал для скальных пород (о похожих машинах мы подробно рассказывали в обзоре выставки Mining World 2018) выглядят скромно, не говоря уже про контейнерный погрузчик. А ведь он очень интересен!

Маневренный FMX Tridem идеально подходит на роль мусоровоза

Это FMX Tridem с колесной формулой 8х4. Об углевозе на основе такого шасси мы писали еще в 2015 году, а теперь он представлен в России, но в качестве контейнерного мусоровоза. Идея этой машины — в расположении осей: спереди одна, а сзади три.

При этом колеса подъемной задней оси могут поворачиваться, улучшая маневренность. В итоге внешний радиус поворота такой многоножки составляет 7,9 м против 9,8 м у грузовика с колесной формулой 6х4.

В гамме Volvo присутствуют и лесовозы. Эти машины предназначены для северо-западного и уральско-сибирского регионов страны

Интересно и то, что такой Tridem умеет сам себя взвешивать. На экране показывается не только масса груза, но и столь важный параметр для наших перевозчиков — развесовка по осям. Стоит такое чудо около 170 тысяч евро, и им уже заинтересовались крупные российские «мусорщики».

Успеть за 42 минуты. Как собирают самосвалы Volvo в Браасе?

Из истории завода

Сегодня на заводе Volvo CE, общая площадь которого, включая офисные помещения, составляет 39 тысяч кв.м, налажен полный цикл производства шарнирно-сочлененных самосвалов: от заготовки металла до итогового контроля собранных машин.

Читайте:

Производство в разрезе

Мы побывали уже не на одном производстве, и с уверенностью можем утверждать, что на каждом предприятии существуют свои особенности в организации сборочного процесса. Сейчас мы подробнее расскажем вам о том, какой путь проходят компоненты в стенах завода в Браасе.

Там, где режут и гнут

Цех листовых заготовок разделен на 10 участков, на каждом из которых листы металла подвергаются определенной обработке. Из автоматизированного склада материал поступает на участок подготовки. Далее при помощи лазера вырезаются необходимые элементы. Погрешность при резке профилей составляет +/- 0,1 мм, что стало возможным благодаря установке высокоточных роботов.

Отметим, что сталь в Браас поступает от 6 разных поставщиков. Для изготовления элементов самосвала используются 5 различных сортов толщиной от 6 до 16 мм.

Место, где сваривают металл

Далее выполняется покраска. И, естественно, завершающим этапом является участок технической проверки и контроля качества готового продукта.

Читайте:

Пора соединить компоненты воедино

Сборочный цех также разделен на несколько зон. Так, здесь имеются отдельные участки для сборки передней, промежуточной и задней частей шасси. На участке финальной сборки все созданные на заводе элементы конструкции соединяются воедино, после чего на машину монтируются колеса.

На производстве в Браасе используются 24 различных вида стандартных шин и более 50 видов специальных. На самосвалы Volvo устанавливаются шины 4 размеров, все они бескамерные.

Кстати, сборочная линия, которая состоит из более чем 60 станций, на заводе одна, и на ней собираются все возможные модификации (модели) шарнирно-сочлененных самосвалов Volvo.

Самосвал в цифрах…

В ходе экскурсии мы узнали различные интересные факты, касающиеся устройства производственных участков, на которых осуществляется процесс изготовления сочлененных самосвалов Volvo. Например, для того, чтобы полностью собрать кузов самосвала, требуется приблизительно 18 часов и около 90 различных деталей. К слову, на заводе в Браасе на одной и той же линии могут собирать около 90 различных вариантов кабин.

На раму уходит несколько меньше и времени, и деталей. Процесс сварки занимает около 12-13 часов (данный процесс на 70% выполняют роботы), для изготовления требуется примерно 70 единиц различных комплектующих.

На каждую станцию сборки отводится 42 минуты, и уже на 46 минуте конвейер двигается к следующему участку.

…и самосвал в красках

Хотя процесс окраски частей машины на многих предприятиях схож, все-таки у каждого производителя есть свои специальные разработки и методы, которые призваны еще больше повысить качество покраски. На заводе Volvo все детали окрашиваются роботами с использованием двухкомпонентной краски Duasolid. Последние штрихи там, куда не смог добраться робот, наносятся вручную.

После этого окрашенные детали проходят ускоренную сушку при температуре 120 градусов на протяжении примерно 30 минут. По истечении этого времени они охлаждаются в специальной зоне.

Что касается цвета краски, то здесь шведский производитель предоставляет клиентам широкий выбор. Так, можно покрасить машину в классический цвет Volvo или же заказать индивидуальное цветовое решение (например, корпоративный цвет компании-заказчика).

Читайте:

Испытание на прочность

Итак, после того, как самосвал прошел огонь, воду и медные трубы, наступает время испытаний. На специальном полигоне на территории завода в городе Браас машины, сошедшие с конвейера, проходят тестирование, которое длится в среднем 1-1,5 часа.

Издается с 2007 года

Как производят сочленённые самосвалы, экскурсия на завод Volvo CE в Браасе

Каждый год в середине июня компания Volvo CE, подразделение производящее строительную технику Volvo, проводит Volvo Days – Дни Volvo. В рамках этого мероприятия группа международных журналистов посетила завод компании по производству шарнирно-сочленённых самосвалов.

Производственные площадки компании Volvo CE располагаются в нескольких странах, четыре из них находятся в Швеции. Завод шарнирно-сочленённых самосвалов располагается недалеко от границы с Данией в городе Браас. Местоположение завода совершенно не типично для нас: он располагается в экологически чистом районе, в лесном массиве. Так сразу и не скажешь, что едешь на машиностроительное предприятие: никакого дыма, неприятного запаха и промышленного шума – вокруг тишина и пение птиц. В компании Volvo очень гордятся тем, что в прошлом году завод сумел сократить выбросы парниковых газов в атмосферу до нуля. Даже в цехах сварки и лазерной резки металла нет типичного для наших российских предприятий запахов.

В Volvo CE основными столпами работы предприятий является качество, безопасность и забота об окружающей среде. Даже электричество, получаемое заводом шарнирно-сочленённых самосвалов в Браасе, является «экологически чистым» продуктом – оно вырабатывается ветряными электростанциями. Конечно, проверить это нам не удалось, но, как отмечает руководство завода, это прописано в договоре с поставщиком.

На заводе по производству шарнирно-сочленённых самосвалов Volvo в Браасе работает 850 сотрудников. Площадь завода составляет порядка 39 000 квадратных метров из которых 30 000 – это производственные площади, а около 9000 – офисные и вспомогательные помещения. Поскольку завод расположен за городом, питание сотрудников организовано на территории предприятия. Прекрасно оборудованная столовая и замечательные повара накормят всех, даже привередливых международных журналистов, приехавших выяснять производственные секреты успешного предприятия.

Именно ради сохранения в тайне производственных секретов нам запретили проводить фото и видео съёмку, особенно подчеркнув, что нельзя пользоваться и телефоном. Разделив и так не многочисленную группу журналистов на две, нас пригласили в цеха завода.

Завод Volvo в Браасе осуществляет полный цикл производства рам и кузовов шарнирно-сочленённых самосвалов и сборку машин. Некоторые узлы собираются на других предприятиях Volvo Group или приобретаются у сторонних поставщиков. Так, например, двигатель и трансмиссия поступают с заводов Volvo Trucks в Швеции, предварительная сборка кабин осуществляется шведском заводе Volvo CE, а колёса закупаются у четырёх различных поставщиков: Bridgestone, Michelin, Goodyear и Yokohama. Вообще, шарнирно-сочленённые самосвалы Volvo могут поставляться в 74-х различных вариантах комплектаций шин. Такой большой выбор резины обусловлен широкой областью применения машин Volvo и обширной географией поставок: так во Франции клиенты отдают предпочтение колёсам Michelin, тогда как японцы выберут Bridgestone или Yokohama.

Рама шарнирно-сочленённого самосвала Volvo состоит примерно из 70 деталей. Для изготовления многих из них используется лазерная резка, которая позволяет точно (погрешность 0,01 %) и с наименьшими отходами осуществить раскрой листового металла. Чтобы снизить отходы, в компании применяют листы различного размера – самый большого из которых 6х2 метра, а самый маленький 3х1,5 метра. Интересно то, что кромка деталей делается не ровной, а с насечками. Это сделано для удобства дальнейшей сборки – детали составляются как конструктор Лего, что обеспечивает точность сварки деталей. Сама сварка осуществляется в три этапа – разметка, затем рабочий «прихватывает» точечной сваркой места швов и проваривает углы, а затем робот осуществляет полную сварку.

Некоторые детали подвергаются токарной обработке – просверливаются технологические отверстия, которые небыли вырезаны на этапе лазерной резки, нарезается резьба, там, где она необходима.

Для нанесения качественного лакокрасочного покрытия металл необходимо подготовить – удалить окалины и придать необходимую шероховатость поверхности. Для этого деталь отправляют в дробеструйную камеру, где производится «обстрел» дробью диаметром от 1 до 1,6 мм. За одну минуту на деталь обрушивается 2,4 тонны стальных шариков летящих со скоростью 250 км в час. На обработку одной детали уходит от 6 до 12 минут, в зависимости от её размера.

После такого «душа» узлы полностью готовы к окраске и отправляются в покрасочный цех. Специальные роботы наносят слой лакокрасочного покрытия толщиной 0,1-0,152 мкр, после чего производится 30-тиминутная сушка при температуре 120 градусов. Далее деталь остужают и отправляют на сборочный конвейер.

Сборка шарнирно-сочленённых самосвалов Volvo производится на «хирургическом столе» – сборочном конвейере, состоящем из 60 постов, 23 из которых роботизированы. Линия конвейера тут не прямолинейная. Посты располагаются змейкой, что позволяет разместитьпроизводство более компактно. На каждую операцию отводится 42 минуты, а на 46 минуте деталь перемещается на следующий пост сборки. По всему сборочному цеху развешены электронные часы, которые отсчитывают оставшееся до перемещения время.

Сначала на раму устанавливается сцепления, затем протягивается «нервная и кровеносная системы» самосвала – электропроводка, топливопроводы и теплообменники. Далее передний мост, задняя дуга и амортизаторы. На следующем этапе устанавливается «сердца машины» – двигатель с КПП и гидравлика, а также рулевое управление. После этого производится регулировка, вешается топливный бак, радиатор и осуществляется проверка. Только после этого шарнирно-сочленённому самосвалу устанавливают «голову» – кабину, которая предварительно собрана на заводе Volvo CE расположенном неподалёку. Ну и в завершении машину «одевают», установив капот, крылья, кузов, заливают жидкости и подают «тапочки», выбор которых достаточно велик: 24 стандартных варианта шин и ещё 50 видов различной специальной «обувки». Перед отправкой клиенту 100% шарнирно-сочленённых самосвалов Volvo отправляются на диагностику, а затем на «беговую дорожку» для проверки работы всех систем автомобиля.

Вот так происходит рождение шарнирно-сочленённых самосвалов Volvo. Кстати самый первый шарнирно-сочленённый самосвал был собран ещё в 1966 году и был предназначен для работы на сельскохозяйственных предприятиях. С тех пор машины претерпели 10 898 изменений и улучшений, а Чарли – так называлась эта первая машина (Gravel Charlie) – и сейчас можно увидеть. Она представлена в Munktell Museum в городе Эскильстуна, который считается родиной подразделения строительной техники Volvo, об этом читайте на страницах журнала «ТЕХНОmagazine» и сайте издания. Анонсы появления этих статей будут опубликованы в нашей официальной группе во ВКонтакте (www.vk.com/tmagazineru)

Редакция благодарит компанию Volvo CE и её российское представительство АО(Н) «Вольво Восток» за организацию посещения завода и клиентского центра Volvo CE