Как спроектировать подвеску автомобиля

некоторые хитрости конструирования современных подвесок

БЕЗ СТАБИЛИЗАТОРА И БЕЗ КРЕНОВ

А ведь крены в повороте можно устранить и без использования стабилизатора поперечной устойчивости. Это, в конце концов, чисто геометрическая задача — надо лишь сделать подвеску такой геометрии, чтобы при известной свободе вертикального перемещения колес треугольник, образованный точками контакта колес с дорогой и центром масс машины, имел бы строго постоянные размеры либо, если это невозможно, как можно меньше изменял бы эти размеры и сохранял неизменную высоту своей вершины (с тем, чтобы вектор центробежной силы, исходя из центра масс, проходил через эту вершину).

Это задача трудная — но вполне разрешимая не только в случае сложной многорычажной подвески с неравноплечими рычагами (как у F1), но и даже для компактной подвески McPherson. Что как раз блестяще доказали инженеры Ford, проектируя в 1975 году автомобиль Фиеста.

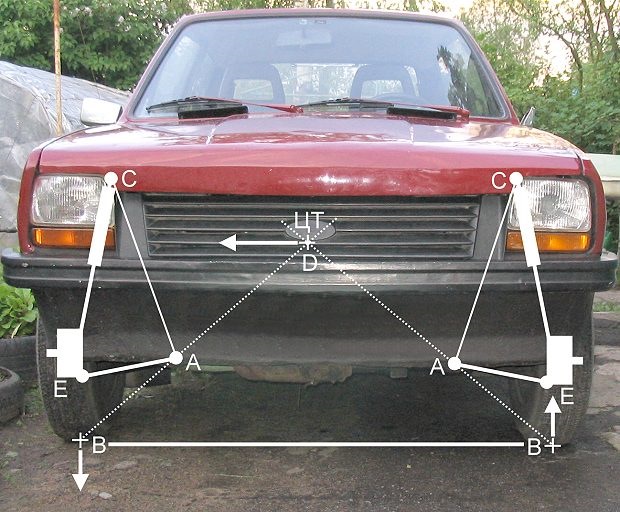

Схема подвески

Посмотрим на рис.1 — на нем изображена схема геометрии подвески Фиесты Mk1. Точки А — это оси качания нижних V-образных рычагов подвески, точки Е — шаровые шарниры этих рычагов, точки С — верхние опоры стоек МакФерсон. Поскольку размер А-С задан конструктивно кузовом машины, а нижний рычаг А-Е жесткий — треугольник А-С-Е может изменять свой размер только по стороне С-Е за счет изменения высоты амортизатора (стойки МакФерсон).

Это — как у всех машин с подвеской МакФерсон. А вот что у Фиесты не как у всех: если провести прямую из точки контакта колеса с дорогой В через ось качания нижнего рычага подвески А — она пройдет через точку фронтальной проекции центра масс машины ЦТ (точка D).

Это более-менее очевидно на рис.1. Менее очевиден факт, что размер А-В почти постоянен при ходах подвески. Однако это в целом кажется неважным, поскольку очевидно, что при ходах колеса вверх-вниз прямая В-А-D будет изменять свой наклон относительно горизонтали, что, как кажется, приведет к искажению размера треугольника В-В-D и его смещению из центра масс машины ЦТ.

Чтобы понять гениальность конструкторского фокуса, рассмотрим гипотетический крен машины, поворачивающей налево. Она могла бы наклониться наружу поворота — при этом правое колесо сместилось бы вверх (размер E-C уменьшился), а левое колесо сместилось бы вниз (размер Е-С увеличился) на одинаковую величину. Что в этом случае произошло бы с точкой пересечения двух прямых B-A — то есть точкой D?

Она, несомненно, сместилась бы в сторону от центра масс машины ЦТ. Но куда? В сторону, противоположную действующей центробежной силе — но при этом осталась бы в первом приближении на неизменной высоте. То есть вектор центробежной силы по-прежнему будет проходить через точку D — несмотря на гипотетическое срабатывание подвесок! Другими словами — с точки зрения вектора центробежной силы, исходящей из центра масс машины, ничего не изменилось, треугольник не изменил свою высоту, а это значит, что крена кузова просто не может возникнуть — нет плеча, на котором бы центробежная сила совершила работу, ведь вектор проходит точно через вершину треугольника. То есть — внешнее колесо в повороте нагружается, внутреннее — разгружается, на обоих колесах появляются боковые усилия, но просадки подвесок не происходит. Крена — нет.

Трудно понять? Тогда представьте себе, что нижние рычаги подвесок начинались бы в точке D и заканчивались бы шаровым шарниром в точке B. Колеса на ухабах будут перемещаться? Будут. А крены будут? Нет — потому что треугольник B-B-D получается жестким, и нет плеча, на котором бы центробежная сила вызвала кренящий момент.

Блестящая идея! И она блестяще работает на практике. Садитесь за руль Фиесты Mk1 и убедитесь в этом сами.

ИДЕАЛ НЕДОСТИЖИМ

Но почему же такая схема не используется повсеместно? Ведь она предлагает сочетание минимальных кренов с наилучшими реакциями подвесок на неровности дороги и оптимальную проходимость благодаря полной развязке колес друг от друга?

К сожалению, эта схема имеет и определенные врожденные недостатки.

Недостаток номер 1 — для того, чтобы прямая В-А-D попала в центр масс ЦТ, у машин с типичными утилитарными компоновками (то есть с высоким центром тяжести, вызванным рядными вертикальными моторами и высокими кузовами) надо либо ставить колеса ненормально большого диаметра (опуская точку В), либо поднимать оси качания нижнего рычага А (что приводит к наклонным нижним рычагам из-за компоновочных трудностей с подъемом точки Е, особенно на переднеприводных машинах). Конструкторы Фиесты поставили наклонные рычаги — которые, естественно, вызывают изменение колеи машины при симметричных ходах подвески. Это изменение колеи составляет несколько сантиметров и очень хорошо заметно — когда Фиеста на полном ходу ловит поперечную волну асфальта, даже шины с высоким профилем протестующе взвизгивают. Впрочем, если используются сравнительно «пухлые» (высокопрофильные) шины, это почти не влияет на их долговечность — но вот для низкопрофильных спортивных шин ситуация гораздо хуже.

Кроме того, наклонные нижние рычаги вызывают некоторую реакцию на руле при проезде неровностей (боковое усилие на плече кастера) — однако для легкой машины типа Фиесты с нейтральными колесами (развал и схождение нулевые) и малым кастером этот эффект хотя и заметен, но не доставляет неудобств.

Справедливости ради надо сказать, что недостаток N1 не является абсолютно неустранимым — машины с очень низкими и тяжелыми оппозитными силовыми агрегатами (например, Subaru Impreza или Porshe-911) вполне могут иметь горизонтальные нижние рычаги, и при этом попадать точкой D в центр масс — просто ввиду того, что этот центр у них расположен очень низко. Что у них и сделано.

Одновременно конструкторы реализуют и второй путь — увеличение диаметра колес. Уже не редкость машины B-класса (то есть класса Фиесты) с 15-дюймовыми колесами — а ведь когда-то даже на Волге ГАЗ-24 стояли 13-дюймовые колеса…

Недостаток номер 2 — изменение настройки подвески при изменении загрузки машины. Это вызывается как изменением высоты центра масс машины, так и симметричной просадкой правой и левой подвесок — при которой точка D смещается вниз. Соответственно, как только точки D и ЦТ расходятся по высоте — крены начинают стремительно нарастать, и на Фиесте это очень хорошо заметно.

Этот недостаток принципиален и не может быть устранен ничем, кроме активной адаптивной подвески. Именно из-за этого недостатка Subaru все-таки ставит стабилизаторы поперечной устойчивости.

Недостаток номер 3 — изменение настройки подвески при изменении диаметра колес. Применительно к Фиесте Мк1 — колеса 13′ с резиной 80% высоты дают нейтральную настройку по крену для загрузки 2 человека спереди, а штатные 12′ колеса дают слегка положительную настройку даже для одного человека.

Также из внимательного рассмотрения геометрии на рис.1 можно увидеть несколько интересных моментов фиестовской передней подвески. Например, ее колеса имеют переменный развал — при средней загрузке он нейтральный, однако при просадке подвески развал становится положительным (расстояние между колесами сверху меньше, чем снизу), а при выходе подвески развал становится отрицательным. Это — чисто спортивный прием, который призван до некоторой степени компенсировать деформацию покрышки из-за боковой нагрузки в повороте. Разумеется, он начинает действовать тогда, когда появляются крены кузова — то есть, на практике, при значительной загрузке автомобиля.

Кроме того, при повороте руля колеса Фиесты наклоняются внутрь поворота на несколько градусов — это еще одно чисто гоночное решение для компенсации деформации шины от боковой центробежной силы. Это механизм работает всегда — вне зависимости от нагрузки.

К тому же, наклонные нижние рычаги вызывают при просадке подвески движение колеса наружу. Это вызывает на ухабах формальное расширение динамического коридора — однако одновременно дает очень интересные ощущения поведения машины, она как бы сама стремится уйти от неровности, оставить ухаб за бортом. Это одна из тех черт поведения, которые вместе создают поразительный образ услужливой и умной машины, которая «сама едет правильно». Нечто подобное демонстрируют только машины Toyota — но они ведут себя спокойнее и скучнее (хотя, спору нет — еще предсказуемее и безопаснее), в то время как Фиеста Mk1 гораздо более заводная, веселенькая машинка, которая и сама может слегка подсыпать перчика (но именно слегка, не напрягая водителя и не переступая грань тупого постоянного непослушания), и водителя провоцируя ехать резче, активнее. Если опять пытаться сравнивать с японцами — это некоторый гибрид из тойотовской услужливости, хондовской спортивной остроты и некоторой специфической американской «неправильности» реакций машины — причем именно эта неправильность является завершающим штрихом в образе, позволяя Фиесте не казаться копией с японки, а иметь собственный, уникальный характер.

Причем это связано именно с настройками шасси — потому что даже с 53-сильным мотором характер у машины точно такой же. Отдельный вопрос, что с таким мотором сильно не похулиганишь — но для некоторых водителей это благо. Я лично, после того как поставил на Фиесту 96-сильный мотор, несколько месяцев вообще не мог спокойно ездить — не поверите, но даже Subaru Impreza WRX заводит не так сильно. Импреза, правда, и в управлении построже — таких ляпов, какие прощает Фиеста, она не простит. Видимо, это как раз и останавливало.

Но вернемся к подвеске. Отмеченное мной ранее изменение колеи при ходах подвески требует специфической конструкции рулевого механизма для компенсации сдвига колеса. Фордовские конструкторы выбрали наиболее логичное решение — они сделали рулевые тяги такой же длинны, как нижние рычаги подвески, и придали им такой же наклон. В результате получается типичный параллелограмм — и проблема неизменного угла поворота колеса вне зависимости от изменения колеи оказывается решена столь просто и элегантно, что большинство конструкторов, пытавшихся копировать «Фиесту», даже не осознали ее наличия.

В общем, надо осознать следующее: в чистом виде компенсированная по крену подвеска очень чувствительна к изменениям развесовки машины, и требует точного согласования геометрических размеров своих составляющих — что не всегда возможно по компоновочным соображениям. Поэтому она идеальна для специальных спортивных машин, приемлима для легких машин со спортивным характером в ограниченном диапазоне нагрузок, и совершенно не подходит для больших утилитарных машин типа семейных универсалов.

Впрочем, возможность иметь на дешевом серийном компактном хэтчбеке одновременно формульный мотор (CVH 1600 — омологированный мотор Формулы Форд 80-х годов) и формульную свободную подвеску дорогого стоит — спасибо команде Ли Якокки, давшей нам в далеком 1975-м году такую возможность.

ОБЩАЯ ТЕОРИЯ ВСЕГО

Напоследок проведу небольшой ликбез по теории «подвескостроения» — что там зачем сделано и что означают различные термины.

Самое простое и, казалось бы, очевидное решение – прикрутить к машине колеса, как на телеге. То есть — вообще не делать никаких углов, поставить колесо параллельно осям машины. При этом колесо в ходе сжатия-отбоя остается перпендикулярным к дороге, в постоянном и надежном контакте с ней. Кстати — именно так стоят задние колеса на Фиесте, благодаря ее полузависимой задней подвеске с жесткой балкой.

Но вот на передних колесах совместить центральную плоскость вращения колеса и ось его поворота конструктивно довольно сложно (особенно если говорить о классической двухрычажной подвеске типа заднеприводных «жигулей»), поскольку обе шаровые опоры (а тем более шкворни, как на Волге или УАЗе) вкупе с тормозным механизмом внутрь колеса, как правило, не помещаются. А раз так, то плоскость качения и ось поворота расходятся на расстояние А, называемое плечом обката (при повороте колесо обкатывается вокруг оси ab) — см.рис.2. В движении сила сопротивления качению неведущего колеса создает на этом плече А ощутимый момент, скачкообразно меняющийся при проезде неровностей. Мало кому понравится езда с постоянно рвущимся из рук рулем! Кроме того, придется изрядно попотеть, преодолевая этот самый момент в повороте.

Стало быть, положительное (в данном случае) плечо обката желательно уменьшить, а то и вовсе свести к нулю. Для этого можно наклонить ось поворота ab (рис. 3).

Подвеска её Величества. Акт второй.

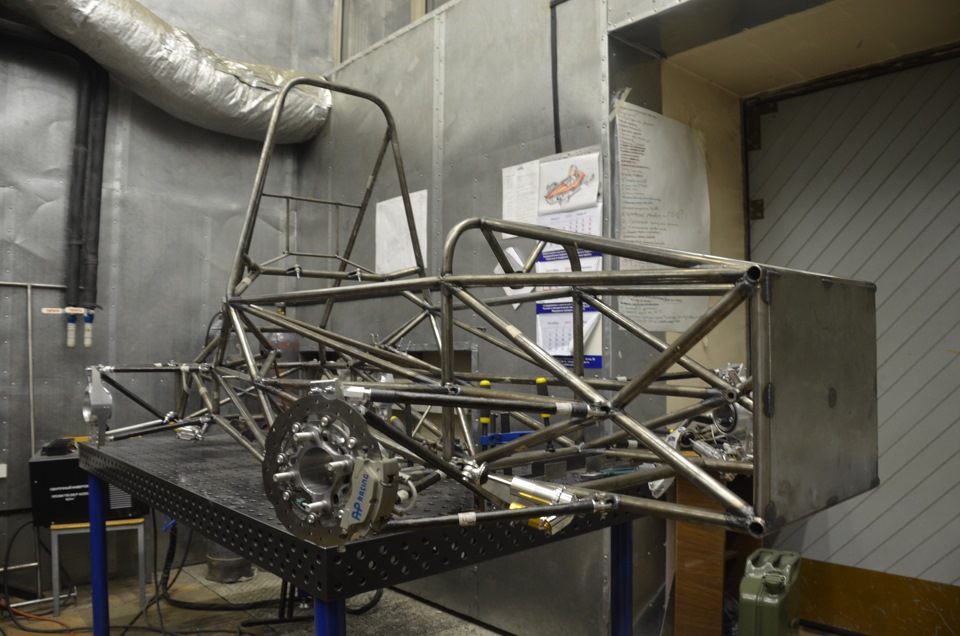

Обозначив основные требования, мы провели обзор конструкций автомобилей нашего класса. Подавляющее большинство болидов класса «Формула Студент» имеют двухрычажную подвеску и спереди и сзади, хотя встречаются отдельные автомобили с неожиданными решениями: подвеской макферсон, зависимой задней подвеской, и подвеской Де-дион.

В первый год мы решили использовать проверенную конструкцию, выбрав двухрычажную подвеску для нашего автомобиля. Она позволяет добиться желаемой кинематики, и при этом хорошо компонуется на автомобиле с открытыми колесами. Также в формуле студент существует большое разнообразие используемых колес и шин. Чаще всего используются колеса размером 10 и 13 дюймов. В данном случае выбор для нас был достаточно очевиден: во-первых в первом автомобиле делался упор на высокую мощность двигателя, что влекло за собой относительно высокую массу, для которой лучше подходят колеса большего диаметра, во-вторых, наш спонсор, компания Michelin производила шины под 13-ти дюймовые колеса.

Подвеска проектировалась в программе SolidWorks, в которой проектировался и весь остальной автомобиль. Это значительно упрощало согласование конструкции подвески с другими системами (рамой, рулевым). Кинематика подвески поэтапно прорабатывалась в двух- и трехмерных эскизах, а затем были спроектированы необходимые детали.

Особенность компоновки подвески на автомобилях с открытыми колесами в том, что амортизатор с пружиной располагаются непосредственно на раме автомобиля, а с колесом соединяются через систему тяг и так называемую «качалку». При этом, в зависимости от того, работает ли тяга преимущественно на сжатие или на растяжение, их называют Push rod (толкающая тяга) и pull rod (тянущая тяга). В нашем первом автомобиле и спереди и сзади была выбрана схема пулрод, в основном, из-за удобства компоновки. В качестве шарниров подвески используются сферические подшипники и шаровые наконечники тяг, они обеспечивают высокую жесткость и имеют компактные размеры, хотя, конечно подвержены износу после длительного использования. Сами рычаги подвески были изготовлены из углепластика, но они заслуживают отдельного рассказа.

Спроектированная подвеска хорошо проявила себя на соревнованиях, хотя была выявлена проблема согласования подвески и рулевого механизма. Полученные знания были использованы при создании подвески для нашего второго автомобиля.

Проектирование элементов подвески спортивного автомобиля Subaru Impreza WRX GH в среде T-FLEX CAD

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Проектирование элементов подвески спортивного автомобиля Subaru Impreza WRX GH в среде T-FLEX CAD

Публикуем интересный материал о проектировании элементов подвески авто, автор Владимир Вагранский.

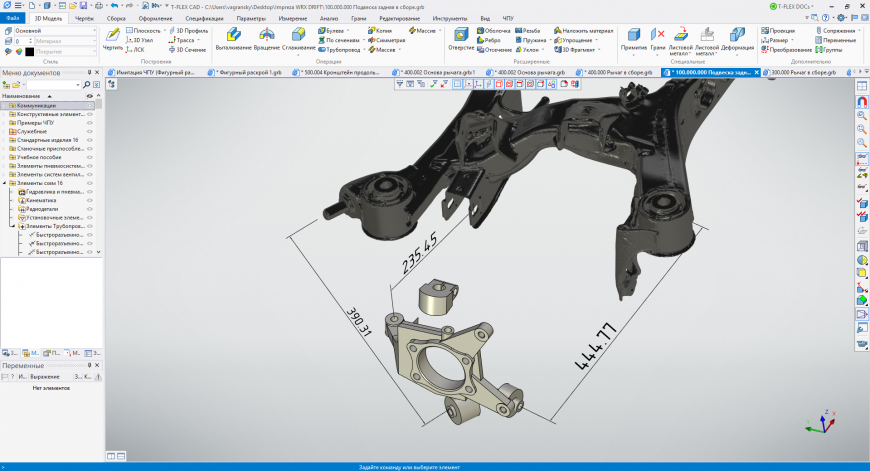

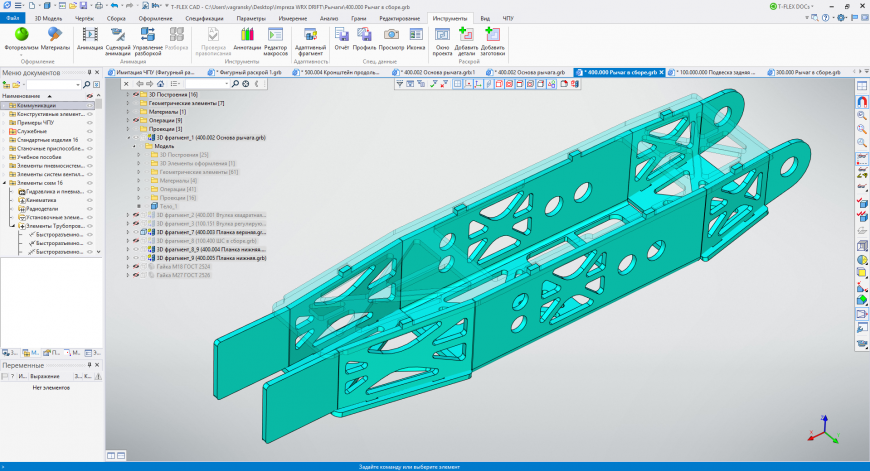

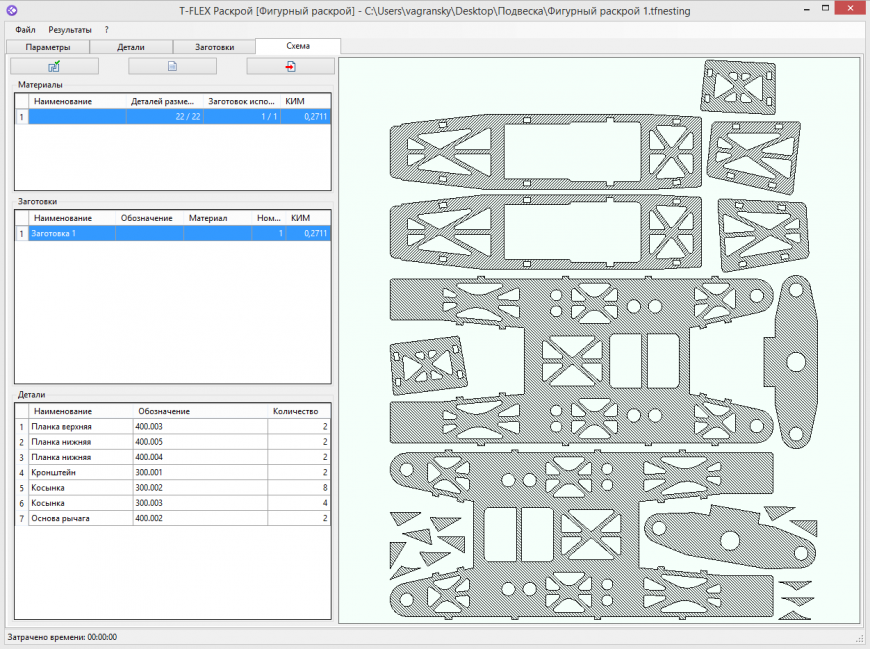

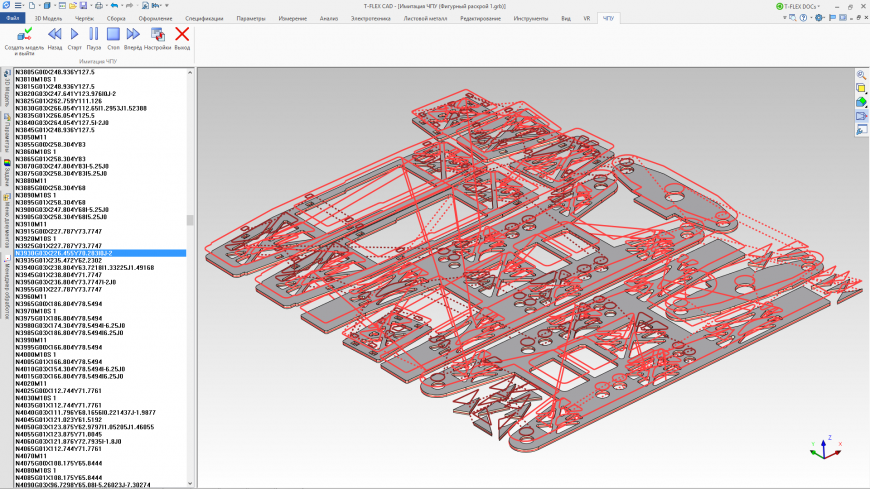

В статье рассмотрено проектирование и производство элементов подвески автомобиля Subaru Impreza WRX GH c помощью T-FLEX CAD, а также подготовка и производства с использованием модулей T-FLEX Раскрой и T-FLEX ЧПУ.

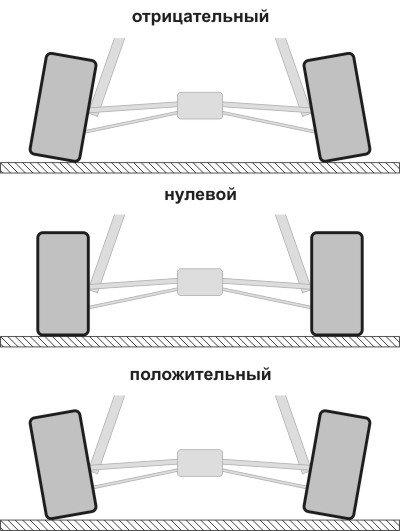

На данный момент существует много технических видов спорта, один из них – автомобильный. Для того чтобы подготовить автомобиль к участию в различных видах соревнований, требуется серьезная инженерная проработка практически каждого узла. Зачастую детали, которые установлены на автомобиле заводом-изготовителем, не удовлетворяют требованиям, предъявляемым к автомобилю на гоночном треке. В этой статье я рассмотрю приёмы, применяемые при разработке задней подвески спортивного автомобиля для дисциплины «Дрифт». Для данного вида автоспорта характерен специфический набор геометрических параметров положения элементов задней подвески (далее рычагов), который позволяет выставить угол развала задних колес равным нулю, чтобы обеспечить максимальную площадь контакта покрышки с полотном (рис. 1). Также необходимо уменьшить клиренс автомобиля для смещения его центра тяжести. Регулировок подвески, предусмотренных заводом-изготовителем, не хватает, чтобы удовлетворить все вышеперечисленные требования. В связи с этим появляется необходимость в разработке и изготовлении набора элементов задней подвески с большими ходами регулировки. Помимо всего прочего, появляется возможность увеличить прочность и уменьшить массу рычагов, что значительно улучшает характеристики автомобиля.

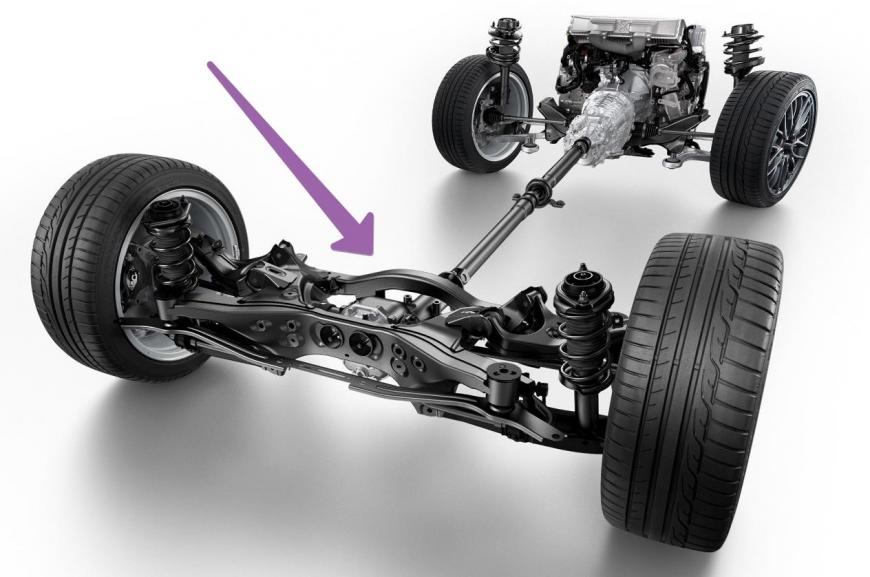

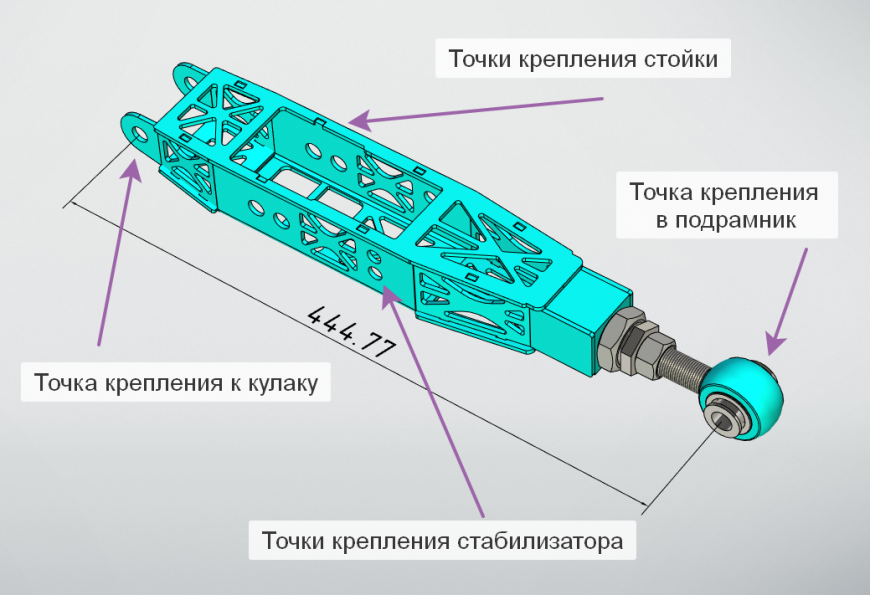

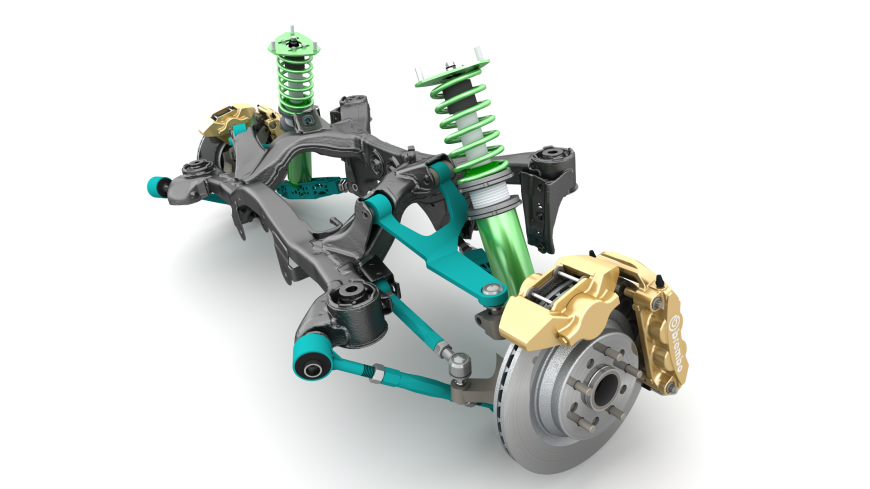

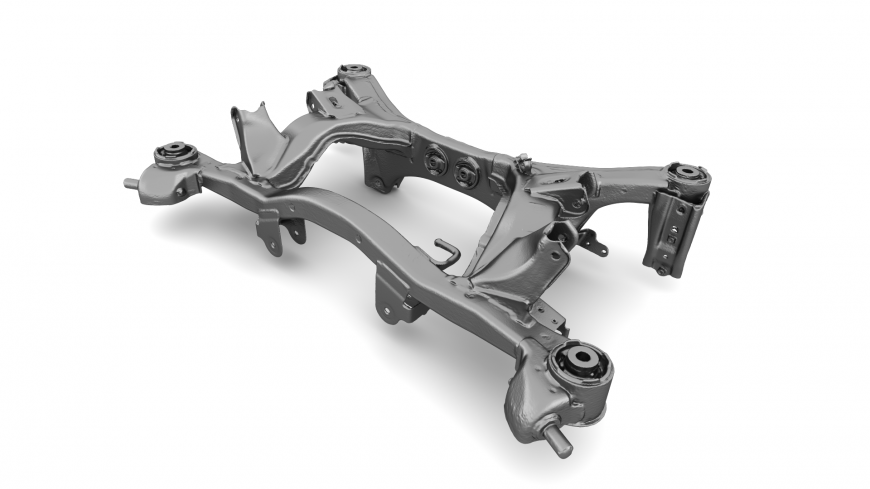

Автомобиль, для которого будут разрабатываться рычаги, – Subaru Impreza WRX GH. На схеме на рис. 2 представлена конструкция подвески автомобиля. Основой задней подвески является подрамник, к которому крепятся 4 пары рычагов.

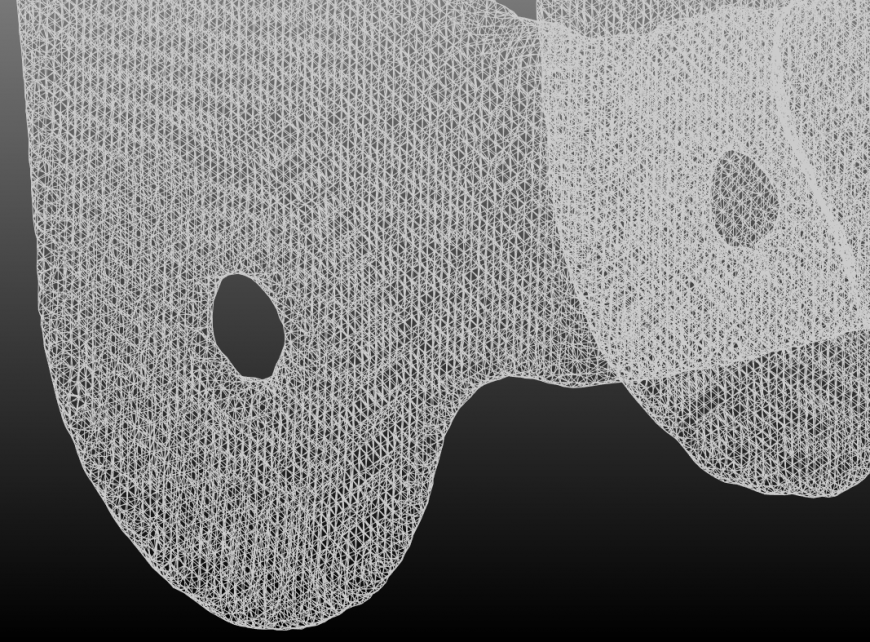

Первая задача для разработки – получение опорной геометрии подрамника Поскольку получить оригинальные 3D модели от производителя невозможно, то остаётся несколько вариантов:1. Ручной обмер подрамника и его 3D моделирование2. 3D сканирование подрамника3. Получение модели подрамника с помощью КИМСамым быстрым и простым методом является 3D сканирование – поэтому я его и выбрал для реализации текущего этапа. Данный метод не является самым точным, но т.к. конструкция подразумевает полностью регулируемые элементы, то все погрешности измерения и изготовления будут компенсированы при сборке и настройке. Результатом 3D сканирования является STL файл, представляющий собой набор треугольников и их нормалей (рис. 3). Чем меньше размер треугольников, тем выше точность полученной 3D геометрии. Далее сетка открывается с помощью T-FLEX CAD, в котором можно провести анализ полученного 3D скана, наложить текстуры (рис. 4), измерить опорные точки и сравнить их с исходной деталью. Расхождение с реальным подрамником оказалось в пределах 0.7мм. В дальнейшем полученный 3D скан будет использоваться как опорная геометрия для 3D моделирования рычагов и их сборки в подрамнике.

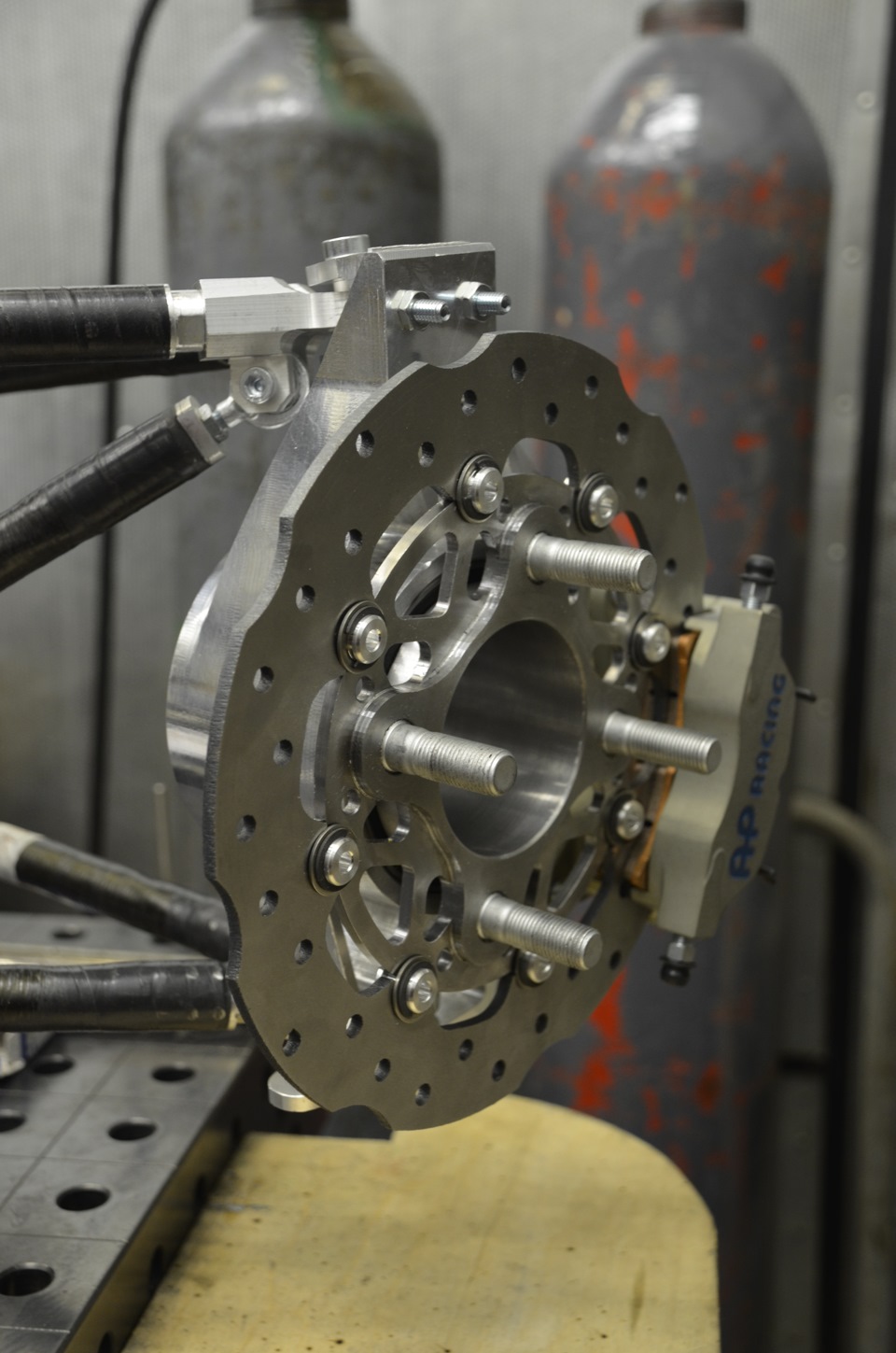

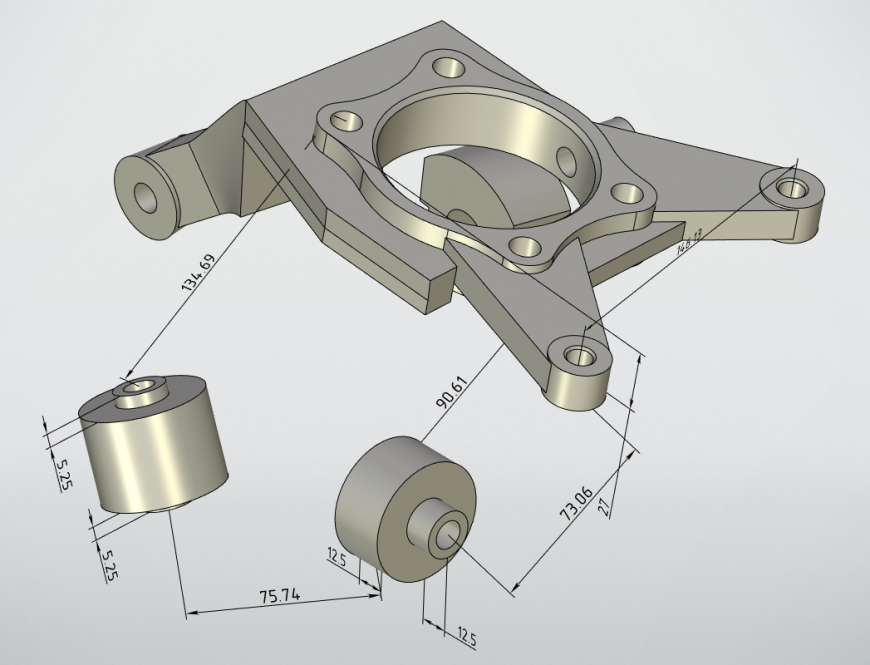

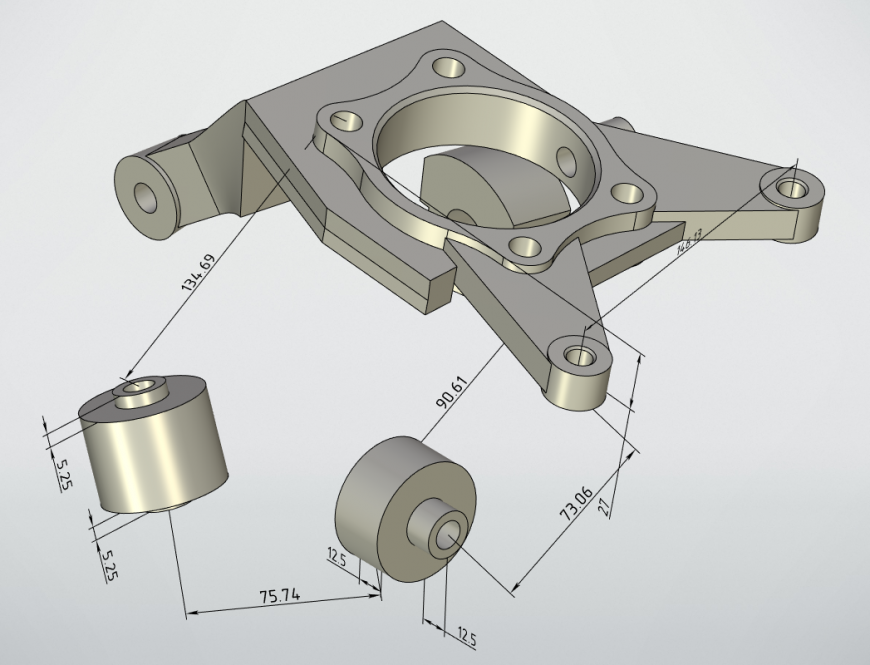

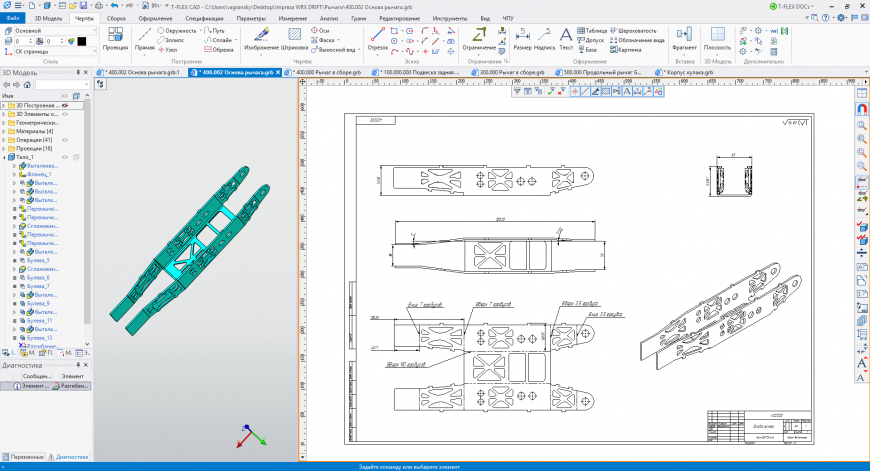

Вторая задача – получение опорной геометрии заднего кулакаГеометрия была получена с помощью ручных средств измерения и 3D моделирования в T-FLEX CAD, т.к. нужна высокая точность для последующего моделирования переходных кронштейнов для тормозной системы и колесных ступиц (рис. 5).После получения опорной геометрии кулака его можно разместить в 3D сцене T-FLEX CAD. Геометрия положения колеса в пространстве определяется кулаком, который устанавливается в нужное положение относительно подрамника, а именно с нулевым углом развала (рис.6).

В результате проводится замер необходимой длины всех проектируемых рычагов. Погрешности в измерениях снова компенсируются закладываемыми возможностями регулировки длин рычагов. Для данной компоновки задней подвески необходимы 3 регулируемых рычага из 4. Верхний треугольный рычаг остаётся заводским, т.к. изменение ширины колеи автомобиля не планируется. Соответственно, в разработку идут: продольные и поперечные рычаги, реактивные тяги.

Рис. 6. Размещение кулака относительно подрамника

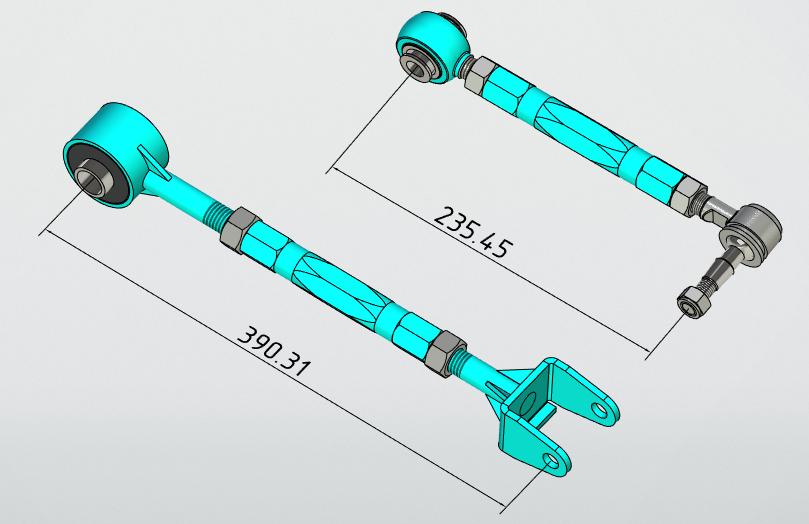

Для комфортной езды по неровным дорогам завод-изготовитель предусматривает шарнирные соединения, представляющими собой сайлентблоки. В спортивных подвесках большую роль играет жёсткость конструкции, поэтому вместо сайлентблоков применяются жёсткие шарнирные подшипники (ШС). Но в некоторых случаях можно использовать заводские шарниры, чтобы сохранить мягкость в одном из направлений. Поперечный рычагПри разработке поперечного рычага учитывается расстояние между точками крепления к кулаку и подрамнику. Расположение точек крепления стойки стабилизатора поперечной устойчивости берётся с заводского рычага, также добавляются дополнительные точки крепления для тонких регулировок подвески (рис. 7).

Рис. 7. Точки крепления продольного рычага

Конструкция рычага представляет собой гнутое основание из листового металла, сваренное со связывающими пластинами. Для сборки предусмотрено соединение типа шип-паз. Использование листового металла позволяет значительно упростить конструкцию для единичного или мелкосерийного изготовления. Для решения этой задачи использовался модуль листового металла T-FLEX CAD. Также удалось получить конструкцию на 25% легче и жёстче по сравнению с заводскими характеристиками. Регулировка длины рычага осуществляется через промежуточную втулку между телом рычага и шарнирным наконечником. Это даёт возможность регулировать рычаг непосредственно на автомобиле.Продольный рычаг и реактивная тягаРазработка реактивной тяги и продольного рычага осуществляется аналогично поперечному рычагу. Их конструкция очень проста. Регулировка выполняется вращением основной втулки, в которой нарезана резьба с разными направлениями. Вращение по часовой стрелке увеличивает длину, против часовой – уменьшает. Гайки фиксируют положение резьбы. Данная схема также позволяет регулировать длину без снятия их с автомобиля.

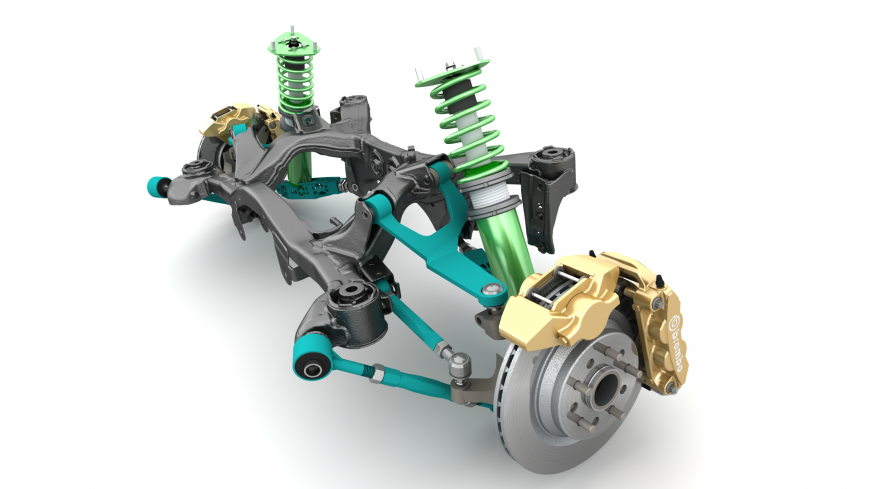

Следующем этапом разработки является 3D сборка узла подвески (рис. 9). Тормозные суппорты, стойки амортизаторов и тормозные диски являются покупными изделиями. После формирования сборочной единицы проходит анализ конструкции на возможные пересечения и правильность выбранных размеров.

Рис. 9. Подвеска в сборе. Фотореализм в T-FLEX CAD

После анализа всех элементов в сборе можно приступить к изготовлению опытного образца. Для этого необходимо подготовить технологические модели и чертежи. Рассмотрим, например, технологическую подготовку поперечного рычага. Так как основой являются детали из листового металла, то их целесообразнее изготовить на оборудовании для раскроя с последующей гибкой (рис. 10). Такую задачу с лёгкостью решает T-FLEX CAD!

Далее полученная схема раскроя (рис. 11) передается в систему T-FLEX ЧПУ, с помощью которой можно сгенерировать управляющую программу для раскройного оборудования. Система позволяет получать программы для лазерного, фрезерного, электроэрозионного оборудования и т.д. (рис. 12).

Конструкция шип-паз позволяет собирать изделия с помощью универсальной оснастки без вспомогательных кондукторов (рис. 14). Это очень сильно влияет на время и стоимость изготовления опытных образцов.

Последним этапом детали передаются на окраску, после чего устанавливаются на автомобиль.

О развитии проекта автор обещал написать в новом материале.