Как увеличить кпд тепловой машины

Матчасть 13. КПД и топливная эффективность

Доброе утро, мы продолжаем изучать матчасть, и просвещать наши темные головы.

вот уже третий день я «курю» статью оч умного человека, вот на этом сайте

к сожалению информация подана достаточно сухо, грубо, но очень точно.

Она защищена от тупого копипаста. по этому я решил ее частями перенести сюда, разбив на несколько частей, несколько дней я уже занимаюсь приведением статьи в человеческий вид, к сожалению это не так просто как может показаться, по этому перед вами часть один, сжатая, что бы оценить, стоит ли ее сюда дальше выкладывать или нет.

Как всегда важно рекомендую обратить внимание

КПД (коэффициент полезного действия) — это степень эффективности использования энергии топлива в моторе, чем он выше, тем больше тепловой энергии от сограния топлива преобразуется в двигателе в механическую энергию вращения главного вала. Тем меньше потребляет топлива мотор на единицу выдаваемой мощности.

КПД ДВИГАТЕЛЯ – ТЮНИНГ ГЛОБАЛЬНЫХ ИДЕЙ

Есть ли перспективы совершенствования двигателей?

Современные двигатели внутреннего сгорания еще много десятилетий назад – с появлением непосредственного впрыска и систем турбонаддува поступающего в цилиндры воздуха, достигли сегодняшних значений КПД и топливной эффективности. Поэтому на сегодняшний день мировые корпорации – производители двигателей для автомобилей и прочей техники тратят огромные деньги и многие годы усилий, чтобы за счет больших затрат и значительного усложнения конструкции двигателей повысить КПД всего на 2 – 3 %. Усилия и затраты оказываются совершенно не сравнимы с получаемым результатом. Итог всего этого — как в известной пословице – «гора родила мышь».

Кстати именно поэтому во всех крупных странах действует целая индустрия «тюнинга двигателя», т.е. огромное количество мелких фирм, полукустарных мастерских и отдельных спецов, которые берутся как-то довести стандартные двигатели массовых марок машин до более высоких показателей мощности, тяговитости и пр. Т.е. подвергают двигатель доводке, доработке, форсироанию и проч. ухищрениям, которые в народе определяеются как тюнинг двигателя

Но все эти мероприятия и технические дествия над моторами очень стандартны по своей сути и всем этим тюнинг — идеям уже минимум по пол-сотни лет. Напомню, что турбонаддув поступающего в двигатель воздуха был успешно применен еще в 20-х годах прошлого века, а первый патент в США на такое устройство получил швейцарский инженер Альфред Бюхи аж в 1905 году… А системы прямого впрыска топлива в цилиндры массово применялись в поршневых моторах военной авиации уже в начальный период 2-й мировой войны. Т.е. всем современным «передовым» техническим системам борьбы за повышение КПД и топливной эффективности двигателей уже под сто лет, или даже более того. При всех этих ухищрениях общий КПД лучших бензиновых двигателей (с искровым принудительным зажиганием) не превышает 25-30 %, а КПД лучших дизельных моторов в их самых экономичных крупногабаритных вариантах (у которых множество сложных дополнительных устройств) многие десятилетия ни как не может перевалить за 40-45 %. У малых дизелей КПД процентов на 10 ниже.

В этой статье мы постараемся коротко и популярным языком изложить основные задачи и определить теоретические возможности создания двигателя внутреннего сгорания с уверенным КПД выше 50%.

Итак – КПД двигателя, если судить по учебникам для технических ВУЗов состоит из двух значений: термодинамического КПД и механического КПД

Первое значение указывает, какая часть выделяемого в двигателе тепла превращается в полезную работу, а какая зазря уходит в окружающее пространство. Механический КПД же указывает, какая часть активной работы двигателя бесполезно тратиться на преодоление различных механических сопротивлений и привод дополнительной техники в самом двигателе.

Но почему-то во всех учебниках в понятие общего КПД не вводят понятие «топливная эффективность». То есть значение, которое будет показывать, какое количество топлива полезно сгорает и превращается в итоге в тепло и объем рабочих газов, а какое количество топлива не сгорает и идет на выхлоп в виде паров топлива или продуктов его неполного сгорания. Именно эту, несгоревшую часть топлива, в современных «высокоэффективных» автомобилях дожигают в катализаторах, которые устанавливаются в выхлопных трубах. Т.е. выхлоп за счет применения этих систем оказывается достаточно чистым, но топливную эффективность и КПД двигателя эта система ни как не повышает. А наоборот снижает – ибо чтобы «прокачать» порцию выхлопных газов сквозь «густую сетку» каталитических поверхностей, двигателю приходится работать как солидному насосу и тратить на это дело немалую часть своей мощности. Конечно, в формулах подсчета КПД эта категория как-то присутствует, но присутствует не явно и робко. Например в такой форме, как, например, в одной из формул общего теплового баланса имеется составляющая «Q н.с. — тепло, получаемое при неполном сгорании». Но все эти подходы страдают некоей нечеткостью, поэтому я постараюсь изложить все предельно четко и максимально системно.

Итак, общий КПД двигателя будет раскладываться на 3 основные части:

— топливная эффективность;

— термический КПД;

— механический КПД;

Топливная эффективность — показывает, какое количество топлива эффективно сгорело в двигателе и превратилась в объем рабочих газов высокой температуры и высокого давления, а какая часть топлива так и не была сожжена и в виде продуктов неполного сгорания, обугленных частиц (в виде дыма, копоти и сажи), или вообще практически в виде чистых паров топлива, прошла двигатель напрямую и вылетела в выхлопную трубу. Когда вы стоите рядом со старым работающим отечественным автомобилем, особенно с грузовиком, и чувствуете сильный запах бензина – этот результат как раз дает такой неэффективных тип частичного сгорания топлив;.

Термический КПД– показывает, какое количество тепла, полученого от сжигания топлива, превращается в полезную работу, а какое – бесполезно рассеивается в окружающем пространстве;

Механический КПД – показывает, какое количество механической работы превращается в силу крутящего момента на главном валу и передается потребителю, а какое – бесполезно расходуется на трение или затрачивается на привод обеспечивающих механизмов;

Рассмотрим, кратко все эти позиции:

Топливная эффективность – на эту тему внятных данных, ни в старых советских учебниках по теории и расчету ДВС, ни в бесконечных ресурсах современного интернета найти не удалось.

Внятные и осмысленные данные удалось обнаружить в тех сведениях по расчету каталитических дожигателей несогоревшего топлива для современных автомобилей. Ведь им же надо четко расчитывать производительность своих дожигателей на некий объем поступающих несгоревших в двигателях углеводородов. Так вот, из этих данных следует, что поршневые моторы (дизели тоже) сжигают в среднем не более 75% топлива, а вот 25% паров топлива и продуктов его неполного сгорания идет в выхлопную трубу и нуждается в услугах дожигателя (чтобы не отравлять окружающую среду). Т.е. в существующих на сегодня двигателях полноценно сгорает и переводится в тепло не более 75% топлива. Для 2-х тактных двигателей это значение еще меньше.

Термический КПД– в среднем поршневые двигатели обладают этим КПД в размере 35-40%. Т.е. около 65 % вырабатываемого тепла выбрасывается без пользы в окружающюю среду через систему охлаждения и с выхлопными газами.

Механический КПД – в среднем 10% работы двигателя уходит на трение между собой его деталей и на привод вспомгательных механизмов двигателя.

В итоге – по сумме термических и механических потерь современные поршневые двигатели небольших размеров и мощностей имеют КПД не более 30%.

В крупных двигателях, типа судовых дизелей или больших двигателей железнодорожных локомотивов и грузовых автомоилей, энергию экономить проще, но о них мы говорить не будем.

Но – значение КПД в 30% не учитывает долю не сгоревшего топлива, т.е. не принимает во внимание полноценность сгорания паров топлива в двигателе. Полагаю, что с учетом этого параметра, значение реального КПД поршневых бензиновых двигателей будет не выше 20%, а дизелей — чуть больше, примерно на 5-7 %.

Результат — это лучше чем паровые машины на угле с их 7-8% КПД, но все равно еще очень мало.

Задумаемся – почему в понятие КПД не вошла указанная «топливная эффективность»? Почему понятие КПД явно пропускает мимо своего внимания долю топлива, которая не дает «взнос» своей части в процесс горения и образования тепла? Т.е. из понятия КПД выпадает большая часть потерь современных двигателей и цифры современных значений КПД без учета этих потерь явно завышены?

Истина кроется в самом значении термина «коэффициент полезного действия». Т.е. это определение доли полезной работы – «действия», и доли бесполезной работы. Какая- то работа или выделение энергии идет на пользу, а какая-то (например – на преодоление трения, или энергия тепла, теряемая с выхлопом) – идет без пользы, но она есть и эта энергия осязаема и учитываема. Но вот потери от не сгоревшего топлива не проявляются ни в виде бесполезного тепла или не целевой работы. Эти «минусы баланса» — это никак не потери работы или убытки тепла. Это потери, топлива в чистом виде. Т.е. это потери ни в джоулях, ни в атмосферах, а в граммах и литрах. А к таким потерям нельзя применить измерение или учет по категории потерянное давление или упущенное тепло, бесполезное действие или излишне затраченная работа. Поэтому чисто по правилам формальной логики КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ и не должен учитывать эти потери. Для этой цели должен быть иной индикатор и определитель, но его в широком употреблении такого четкого и внятного параметра нет. Вот мы и получаем заведомо урезанный и излишне благостный показатель эффективности современных двигателей – показатель КПД, который учитывает только часть потерь…

А на самом деле суммарная эффективность современных ДВС оказывается заметно ниже, чем постулируемый повсеместно КПД в 35-40 % эффективности. Ведь учитывается только и полезное действие и теряемая зря энергия и лишняя работа, производимая за счет сгоревшей части топлива. А вот потери не сгоревшей части топлива из общего баланса топлива, поступившего в двигатель, так полноценно и не определяются…

РЕВИЗИЯ И ИНВЕНТАРИЗАЦИЯ ПОТЕРЬ В ПОРШНЕВОМ ДВС

Постараемся кратко рассмотреть и проанализировать все потери энергии, заключенной в топливе, поочередно по позициям, изложенным выше. И затем — обдумать возможности избавления от этих потерь. Т.е. постараемся сформулировать концепцию и набросать общие черты совершенного двигателя.

КПД роторного двигателя

Первый уровень потерь – неполное сгорание топлива в камерах сгорания двигателя. Все специалисты знают – что топливо в современных двигателях сгорает неполноценно и часть его идет на выхлоп с отработавшими газами. Именно поэтому современные ДВС отравляют воздух продуктами неполного сгорания углеводродов и для получения «чистого выхлопа» в выхлопную трубу современных авто ставят каталитический дожигатель, который «дожигает» топливо на поверхностях своих активных элементов. В итоге- топливо, не сгоревшее в цилиндрах, бесполезно окисляется в этих катализаторах. Зато выхлоп становится чище. Но и цена этих катализаторов с поверхностями из родия и платины- весьма высока и работают они ограниченный срок.

Задача– получить двигатель ПОЛНОСТЬЮ сжигающий топливо в своих камерах сгорания и полностью переводящий энергию химических связей топлива в тепло и большой объем простых газов горения, типа водяного пара и СО2.

Анализ сегодняшнего неблагоприятного положения: Вначале рассмотрим — почему в традиционных поршневых двигателях топливо сгорает не полностью. Что мешает реализации процесса полноценного сгорания?

Основная трудность в поршневых двигателях на эту тему – нехватка кислорода для горения, а так же осуществление процесса горения в одном технологическом такте с расширением газов горения. Последнюю ситуацию можно описать и другими словами- Рабочей Смеси не хватает времени для полноценного сгорания. Эти «родовые болезни» поршневых двигателей практически неизлечимы, поэтому инженерная мысль за более 120 лет попыток от них избавиться так и не нашла способа сделать это.

Рассмотрим подробно этот недостаток: итак при нахождении поршня в Верхней Мертвой Точке (ВМТ), сжатая Рабочая Смесь (РСм) поджигается. Начинается процесс горения, который течет какое –то время. Примерное горание Рабоч СМеси в современном высокооборотном моторе длиться около миллисекунды – 0,001 сек. А вообще все 4 такта происходят за 0,02-0,04 сек.

Известно, что для полноценного и полного сгорания паров топлива желательны высокая температура и высоке давление. Но сразу после прохождения поршнем ВМТ он начинает движение вниз со значительным увеличением объема надпоршневого пространства. Т.е. по мере распространения фронта горения Рабочей Смеси (РСм) в камере сгорания первые порции сгоревшей РСм будут гореть при высокой температуре и большом давлении. Но вот последние порции горящей РСм оказываются в условиях резко снижающегося давления и падающей температуры. Соответственно – полноценность горения резко падает, а то и прекращается вообще. По этой причине часть РСм сгореть не успевает или сгорает не полноценно. Поэтому часть паров топлива идет в выхлопную трубу и в выхлопных газах непременно присутствуют продукты не полного сгорания углеводородов топлива. Итог – часть топлива не сгорает и не превращает свою энергию в тепло, а затем — во вращение главного вала двигателя, а только загрязняет и отравляет окружающий воздух.

Устранить этот недостаток практически невозможно, так как сама принципиальная конструкция поршневого двигателя предполагает важнейшим принципом соединение в одном технологическом такте «горение – расширение» двух разных процессов: горения и расширения продуктов горения. Эти процессы трудно объединить, так как каждый из них оптимально протекает в условиях взаимоисключающих оптимальные условия для другого процесса.

Действительно – процесс сгорания сжатого заряда РСм будет лучше всего происходить в запертой камере неизменного объема. В термодинамике этот процесс определяется как «изохорный» процесс. Т.е. заряд РСм будет сгорать полностью и переводить в тепло и давление всю энергию химических связей углеводородов топлива в замкнутой камере в условиях резко нарастающих давления и температуры.

А процесс расширения будет лучше всего происходить в условиях невысокой температуры (для обеспечения смазки скользящих и трущихся поверхностей рабочих элементов двигателя), при легком движении главного рабочего органа (поршня).

Как видим – в поршневых двигателях оба эти условия полноценно не могут соблюдаться, поэтому объединенный процесс «сгорания- расширения» идет по «компромисному сценарию», когда для каждого из процессов создаются мало подходящие условия, но в итоге- они все же позволяют как-то реализовывать течение этих совместных процессов хотя бы на 50% эффективности. В итоге – процесс работы современного поршневого двигателя- это технологии сплошных трудных компромиссов и значительных потерь.

В итоге такого «компромисного брачного союза» с потерями для обеих участвующих в деле сторон мы получаем следующий результат:

— горение происходит в условиях резкого расширения камеры сгорания, да еще при значительно низкой температуре стенок цилиндра. В итоге- топливо сгорает не полноценно и малоэффективно, да еще и часть тепла от сгоревшего топлива теряется при нагреве холодных стенок охлаждаемого цилиндра. Т.е. горение происходит в крайне неэффективных условиях.

расширение происходит в условиях высоких температур от совмещенного с расширением процесса горения. Именно поэтому стенки цилиндра приходится охлаждать, ибо масло для смазки трущихся поверхностей поршня и цилиндра при температуре более 220 С°, теряет свои «скользкие свойства» и трение начинается «на сухую», а обугленное масло спекается в твердые частицы, которые еще больше начинают мешать этому процессу.

Отчасти выход из тупика процесса «горения – расширения» находят, устраивая «раннее зажигание», чтобы как можно меньшая часть горения РСм происходила на линии скоростного расширения и высокого увеличения объема камеры сгорания. Но это вынужденная и чреватая иными побочными неприятностями схема. Так как «ранее зажигание» предполагает поджиг РСм и создание начального этапа рабочего давления газов горения еще до прихода поршня в ВМТ, т.е. на завершающем этапе такта «сжатие». Следовательно, инерции работы кривошипно-шатунного механизма (КШМ) приходится преодолевать это возникающее давление горящей РСм и сжимать за счет инерции вращения КШМ или работы других поршней, начавшую расширяться горящую РСм. Итог этого компромисса- резкое увеличение нагрузок на коленвал, поршни, шатуны и пальцы КШМ, как и уменьшение КПД. Т.е. двигатель оказывается ареной противоборства разнонаправленных сил.

Другая трудная тема поршневых двигателей – это нехватка кислорода.

Правда, она характерна только для бензиновых двигателей (двигателей работающих с принудительным искровым зажиганием), дизели (двигатели работающие с воспламенением от сжатия) лишены этого недостатка. Но зато дизели взамен приобрели немало иных трудностей — большой вес, громоздкость и внушительные габариты. Действительно – эффективного дизеля приемлемых габаритов объемом менее 1,2 литра никому создать не удалось… Это двигатель самого маленького дизельного автомобиля Audi-А2. А уход дизелй в совсем малые габариты имеет перчальный результат. Так — малые дизеля Владимирского тракторного завода Д-120 (они ставятся на мини-трактора) при мощности 25-30 л.с. имеют вес 280-300 кг. Т.е. на одну лошадиную силу мощности приходится 10 кг веса. У других производителей во всем мире положение похожее.

Итак, топливо сгорает не полностью, когда РСм «богатая», т.е. в ней много паров топлива и мало воздуха (кислорода). Такая РСм не имеет шансов сгореть полностью, для окисления углеводородов топлива просто не хватает кислорода. Итог — не сгоревшие по этой причине пары топлива идут на выхлоп. Но зато такая РСм горит быстро, хотя и неполноценно. Значит большая часть паров топлива все же сгорает и дает нужное давление и температуру.

Можно пойти другим путем — сделать «бедную смесь», т.е. в РСм будет много воздуха (кислорода) и мало паров топлива. В итоге в идеальном случае такая РСм будет иметь возможность сгореть полностью — все пары топлива сгорят на 100% с полным КПД. Но у такой РСм есть большой недостаток – она горит гораздо медленнее «богатой смеси» и в условиях реально действующего поршневого двигателя, где горение идет на линии скоростного увеличения объема, такая РСм просто не успевает полноценного сгорать. Так как значительная часть горения такой РСм попадает за счет малой скорости в условия резкого нарастания объема камеры сгорания и падения температуры. Итог – РСм опять сгорает не полностью даже в варианте «бедной смеси» и заметная ее часть идет не сгорев на выхлоп.

И опять топливная эффективность такого режима работы поршневого двигателя оказывается весьма низкой.

На малую обеспеченность процесса горения РСм кислородом играет так же способ управления карбюраторными двигателями- «количественный способ». Для того чтобы сбросить обороты двигателя и уменьшить его «тягу», водитель прикрывает дроссельную заслонку, тем самым он ограничивает доступ воздуха в карбюратор. В итоге- опять нехватка воздуха для горения топлива и опять плохая топливная эффективность… Инжекторные двигатели отчасти лишены такого недостатка, но остальные беды поршневого мотора в них проявляются «по полной программе».

Путь избавления от этого недостатка:

Нужно разделить два предельно противоречивых рабочих технологических процесса — «горение – образование рабочих газов высокого давления и температуры» и «расширение рабочих газов высокого давления и температуры». Тогда оба этих процесса можно начать осуществлять в специализированных камерах и устройствах при наиболее оптимальных параметрах. Т.е. горение будет происходить «изохорно» — в запертом объеме, при нарастающем давлении и увеличивающейся температуре. А расширение можно будет производить в условиях невысоких температур.

В принципе идея совершить такое «великое разделение» формулировалась различными изобретателями и инженерами различных стран достаточно давно. Например- разработки немецкой фирмы «DIRO Konstruktions GmbH & Co. KG», на тему поршневого двигателя с обособленной камерой сгорания. Но вот предложить теоретически красивую и технически работоспособную для реализации в металле схему, так пока никому не удалось. Та же немецкая фирмя «DIRO Konstruktions GmbH & Co. KG» начала получать патенты на свои разработки около 15 лет назад, но о реальных успехах в деле создания реально действующего двигателя у нее так и не слышно.

Итак- нужно обеспечить длительный процесс горения заряда РСм в запертом объеме – «изохорный процесс». В этих условиях можно будет сжигать заведомо «бедную смесь», с большим коэффициентом избытка воздуха, когда пары топлива будут сгорать полностью, давать максимально возможное количество тепла и газов горения, и при этом на выхлоп будут идти минимально токсичные продукты горения. Но это возможно сделать, лишь обеспечив достаточно длительное время горения заряда «бедной» РСм в запертом объеме при нарастающем давлении и значительной температуре. Что в поршневом двигателе обеспечить практически не возможно.

Спасибо за прочтение, надеюсь вам интересно, и стоит продолжать.

Какие темы еще вас интересуют?

Если вы прочитали, прокомментируйте, интересно ваше мнение все таки

СВЕЖИЙ НОМЕР

Новости ИР

Наши лауреаты

ЖУРНАЛ «ИЗОБРЕТАТЕЛЬ И РАЦИОНАЛИЗАТОР»

О перспективе увеличения КПД поршневых тепловых машин

По всей планете ученые и изобретатели ищут новые подходы к созданию мощных, экономичных и экологических моделей тепловых машин, однако, эти поиски пока не увенчались успехом. Общим технологическим недостатком известных тепловых машин (паровые поршневые двигатели, двигатели внутреннего сгорания, газовые и паровые турбины, ракетные двигатели) является необходимость передачи в окружающую среду большей части тепла, подведенного в цикл тепловой машины, поэтому они имеют низкий КПД и экономичность.

Напомню читателю, что газ или пар (рабочее тело) при нагревании расширяется, а при охлаждении сжимается, в результате принудительного сжатия, например, в цилиндре при помощи поршня рабочее тело нагревается, а во время расширения охлаждается. Однако, при расширении газа в пустоту (вакуум) его температура не меняется, потому что в процессе этого расширения внутренняя энергия газа не расходуется на совершение работы. Следует еще отметить, что только обратимые термодинамические процессы являются наиболее экономичными и приводят к максимальному значению термического коэффициента полезного действия тепловых двигателей.

Обратимый процесс (то есть равновесный) – термодинамический процесс, который может проходить как в прямом, так и в обратном направлении, проходя через одинаковые промежуточные состояния. При этом система возвращается в исходное состояние без затрат энергии, а в окружающей среде не происходит микроскопических изменений. Естественно, что такой цикл работы тепловой машины осуществить в реальности невозможно, но можно проводить процессы в разных направлениях. Если нагревание и расширение рабочего тела считать прямым термодинамическим процессом, то его охлаждение и сжатие можно назвать обратным.

В известных поршневых тепловых машинах (паровые двигатели, ДВС) используется процесс, который проходит только в прямом направлении, да и то не в полной мере. Например, отработавший пар в паровых двигателях под сравнительно высоким давлением выпускается напрямую в атмосферу или поступает в специальный конденсатор (холодильник). Остаточное тепло, отведенное из конденсатора, может быть использовано для обогрева помещений или транспортных средств, а также для предварительного подогрева воды, поступающей в котел двигателя. Однако во время выпуска пара безвозвратно тратится часть энергии на преодоление сопротивления давления окружающей среды. Кроме того, происходит охлаждение цилиндра и поршня, что также приводит к потере тепловой энергии, так как при дальнейшей работе двигателя значительное количество теплоты затрачивается на нагрев вышеназванных деталей.

Я считаю, что если производить тепловые машины, использующие в цикле работы не только прямой, но и обратный термодинамический процесс, то удастся сэкономить 20-30% топлива и значительно уменьшить количество вредных веществ, выбрасываемых в атмосферу. У меня возник ряд технических решений, с которыми я хочу ознакомить читателей.

1. Регенеративный преобразователь энергии газообразного теплоносителя в механическую работу.

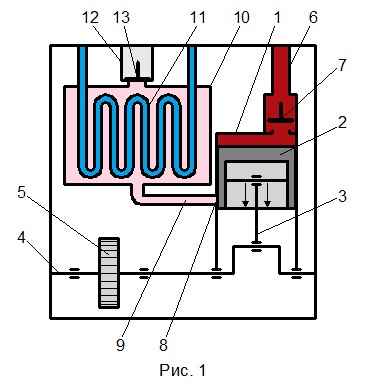

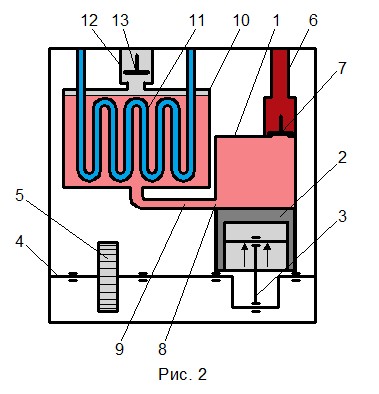

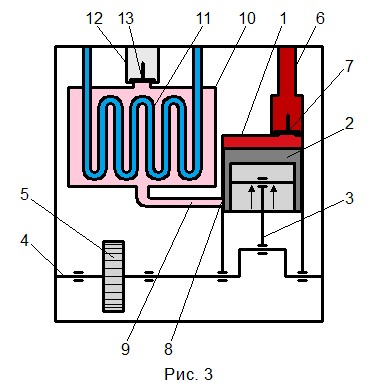

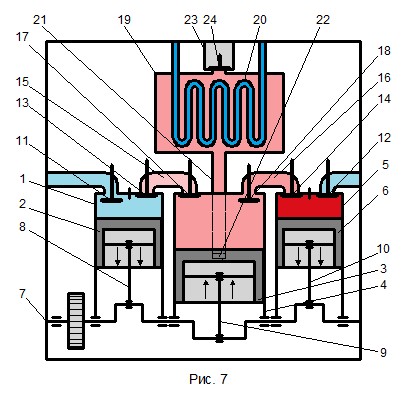

Устройство содержит (Рис. 1,2,3) цилиндр 1 с поршнем 2, шарнирно связанным посредством приводного механизма 3 с коленчатым валом 4, на котором установлен маховик 5. Полость цилиндра 1 соединена с источником газообразного теплоносителя (на рис. не показан) посредством входной трубы 6 с клапаном 7. В нижней части цилиндра 1 выполнено выпускное окно 8, которое посредством патрубка 9 соединяется с полостью камеры 10 охладителя, отвод теплоты из которой производится при помощи теплообменника 11. Данная камера соединяется с атмосферой при помощи выхлопной трубы 12 через клапан 13 сброса.

Затем сжатый воздух через открытое окно 8 и через патрубок 9 направляется в полость камеры 10 охладителя и продолжает там расширяться. Следует заметить, что объем данной камеры рассчитан на полное расширение рабочего тела, находящегося в полости цилиндра 1 в сжатом состоянии. Сначала горячий воздух расширяется в вакуум, который образуется к этому времени в полости камеры охладителя, поэтому температура внутри данной термодинамической системы остается почти неизменной.

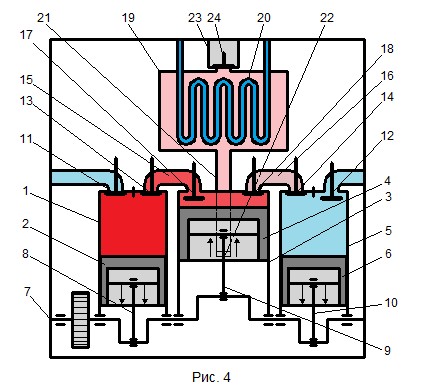

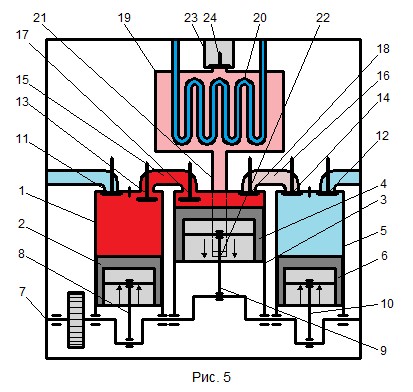

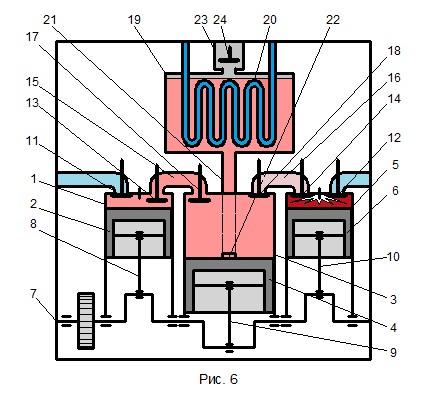

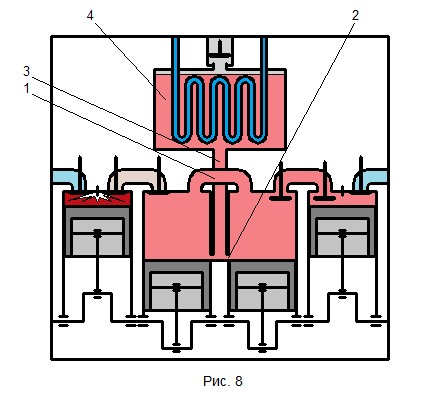

2. Компаундный двигатель внутреннего сгорания с регенерацией теплоты.

Для увеличения КПД тепловых машин ученые и изобретатели предлагают использовать цикл с продолженным расширением, что позволяет значительно повысить степень расширения продуктов сгорания по сравнению со степенью сжатия рабочего тела. Для осуществления данного цикла советуют использовать компаундные двигатели (англ. compound– составной), которые имеют два (или более) рабочих цилиндра разного диаметра. Например, на выставке «EngineEXPO 2009» британская фирма «IlmorEngineering» представила публике трехцилиндровый компаундный ДВС, в котором инженеры задействовали классическую схему работы двигателя с продолженным расширением. Два крайних цилиндра такого устройства работаю по обычному четырехтактному циклу, средний (расширительный) имеет больший диаметр, чем крайние, а его поршень совершает рабочий ход за счет остаточного давления отработавших газов в малых цилиндрах. Я считаю, что автор идеи и разработчики данной конструкции допустили ошибку, установив в расширительном цилиндре выпускные клапаны. В данном устройстве во время выпуска отработавших газов остывают не только расширительный цилиндр и его поршень, охлаждаются соединительные патрубки, а это ведет к большим потерям тепловой энергии. Уверен, что по этой причине инженерам фирмы не удалось достичь поставленной цели – создать двигатель, у которого коэффициент полезного действия значительно выше, чем у традиционного ДВС, думаю, что поэтому до сих пор не налажено массовое производство такого устройства.

Далее цикл повторяется с участием рабочего цилиндра 5, как источника остаточного давления.

ДВС такой конструкции работает в обычном четырехтактном режиме с той разницей, что выпуск продуктов горения из цилиндра 1 осуществляется в полость камеры охладителя 6 через выпускной клапан 4 и соединительный канал 5. Так как в камере охладителя установлен теплообменник 7, от газов, находящихся в камере охладителя, постоянно отводится тепло, продукты горения охлаждаются и за счет этого сжимаются. В результате данного процесса в полости последней образуется вакуум, поэтому в такте «выпуск» происходит расширение газов в пустоту.

Такое конструктивное решение позволит в значительной мере увеличить тепловой КПД установки.

На основе вышеописанных устройств можно производить мини-ТЭЦ, которым найдется широкое применение. Такие энергетические установки можно будет размещать, например, в станциях для зарядки электромобилей, а также использовать их для обеспечения электроэнергией и теплом небольших поселков микрорайонов. Главное, что в этом случае значительно снизится прямой выброс теплоты и вредных веществ в атмосферу, а также уменьшится потребление горючего.