Какие машины относятся к землеройно транспортным машинам

Земляные работы с использованием специализированной техники

Процесс строительства инженерных сооружений любого масштаба включает в себя ответственный этап земляных работ. В целях механизации трудоемкого этапа применяются специальные машины для земляных работ. Эти машины используются и при добыче полезных ископаемых, в сельском хозяйстве, мелиорации, создании коммуникаций. Различные по назначению, степени сложности и плотности обрабатываемого грунта земляные работы требуют наличия разнообразных видов машин.

Типология земляных работ

Земляные работы проводятся при строительстве земляных сооружений таких как, котлованы для фундаментов, траншеи, площадки, ямы, приямки, дамбы. Сооружения различаются в зависимости от назначения по форме, размерам, особенностям грунта. Земляные работы подразделяются на виды:

Все эти действия осуществляются тремя основными способами:

Механическое воздействие на поверхность обеспечивается рабочими органами оборудования, такими как ножи, зубья, резцы, фрезы, скребки, клинья, ковши. На практике применяется комбинирование основных способов разработки грунта, например, взрывного с механическим, когда требуется предварительное рыхление скальных пород или мерзлого земляного слоя.

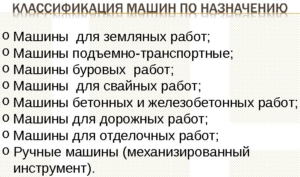

Машины для земляных работ и их классификация

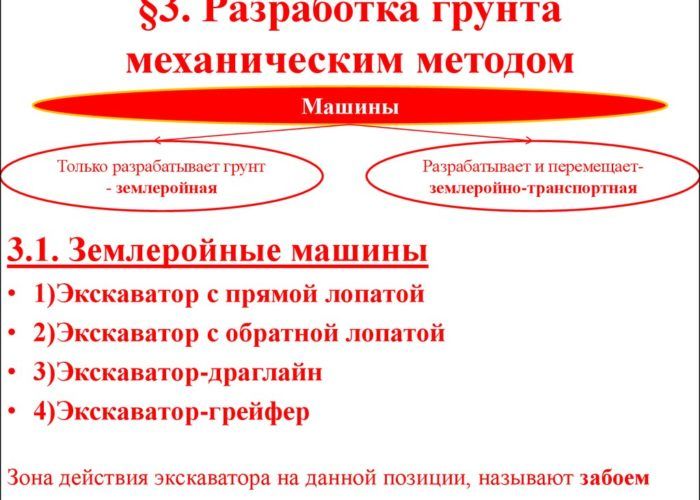

При производстве земляных работ используются различные по своему устройству, принципу действия машины, которые классифицируются в зависимости от следующих пунктов:

Оборудованием, выполняющими вспомогательные и подготовительные операции, являются приспособления для гусеничных или колесных тракторов: разрыхлители, корчеватели пней, кусторезы.

Для уплотнения грунтов статическим воздействием применяются различные катки. Прицепные катки имеют два дышла для обеспечения движения по насыпи челночным способом. Ударное действие может осуществляться электрическими или пневматическими трамбовками.

Для основных землеройных работ используются одноковшовые экскаваторы, имеющие сменное рабочее оборудование, погрузчики грунта. Землеройно-транспортные машины предназначены не только для забора грунта, но и его перемещения. К ним относятся: скреперы, бульдозеры, грейдеры.

Описание основных типов машин для земляных работ

Для эффективного выполнения работ в стесненных условиях используется широкая номенклатура высокопроизводительных специальных и универсальных машин многоцелевого назначения. Существуют основные типы машин для земляных работ, которые используются на разных объектах строительства, при любых климатических условиях и видах грунта.

Многоковшовые экскаваторы

Этот вид экскаваторов применяется для прокладывания траншей, вскрышных работ, при строительстве каналов. Машины используются в целях добычи в карьерных разработках глины, песка, керамзита, которые являются нерудными строительными материалами. Наличие множества ковшей обеспечивает непрерывное воздействие на грунт, снижает величину требуемого усилия и увеличивает производительность землеройного оборудования.

В зависимости от места использования многоковшовые экскаваторы бывают:

По направлению движения различают экскаваторы продольного, поперечного копания. Существуют также поворотные модели, которые имеют гусеничный или рельсовый ход, и могут рыть породу в горизонтальном или вертикальном направлении. Такая техника подходит для добычи полезных ископаемых, залегающих пластами.

Рабочий орган таких машин – ротор, на котором закреплены ковши, вращается относительно горизонтальной оси. У цепных экскаваторов ковши размещены на цепях, представляющих собой замкнутый контур.

К типу многоковшовых экскаваторов можно условно отнести непрерывные землеройные машины, которые оснащены фрезами или скребками. Поверхность выемки после использования такой техники остается относительно гладкой и не нуждается в дополнительной зачистке.

Учитывая внушительные габариты подобной техники и сложности с перемещением, ее целесообразно использовать на участках, где имеются большие объемы однотипной работы. Разрабатываемый грунт не должен содержать крупных включений, превышающих в диаметре пятую часть ширины ковша. В отличие от одноковшового, деятельность многоковшового экскаватора не требует постоянного участия машиниста.

Бульдозеры

Бульдозеры предназначены для перемещения волоком и распределения грунта на площадке или послойного копания почвы. Часто бульдозеры используются при добыче полезных ископаемых. Это связано с удобством применения такой техники в карьерах и на неровных участках. Незаменимы бульдозеры на строительстве различных объектов, прокладке каналов, при проведении дорожных работ.

Специальный рабочий орган бульдозера (отвал) базируется на гусеничном или колесном тракторе. Отвал бывает прямолинейным или криволинейным и размещается фронтально вне колес техники. Бульдозеры могут быть оснащены отвалами следующего типа:

Машины с универсальным отвалом называются путеукладчиками.

Существуют модели бульдозеров с различными типами приводов для поднимания, поворота, перекоса, наклона отвала:

Принимая во внимание массивность техники, работа бульдозеров целесообразна на почвах, которые имеют хорошую несущую способность и обеспечивают необходимое сцепление с гусеничным или колесным ходом. Если почва влажная, предварительно проводится принудительное водопонижение. В зависимости от модели бульдозеры снабжены различным сменным оборудованием, которое повышает степень универсальности техники, расширяет возможности ее применения.

Скреперы

Скреперы относятся к типу землеройно-транспортных машин и используются для послойного снятия грунта, его транспортировки, разгрузки, разравнивания и предварительного уплотнения колесами. Модели и модификации скреперов классифицируются по следующим основным признакам:

Самоходный скрепер имеет собственную энергетическую установку, которая обеспечивает движение машины, функционирование всех агрегатов и рабочих органов. Целесообразно использовать скреперы для перевозки груза на расстояния до 5 км. Если маршрут транспортировки до 300 метров, лучше применить меньшие по стоимости прицепные машины.

На дальние расстояния подойдут самоходные скреперы, которые развивают довольно высокие транспортные скорости, сравнимые со скоростями землевозов или автосамосвалов. Поэтому экономически выгоднее проводить земляные работы скреперами, чем использовать экскаваторы с самосвалами.

Видео по теме: Земляные работы

Землеройные и планировочные машины

Землеройные машины

К землеройным машинам относятся одноковшовые и многоковшовые экскаваторы.

Одноковшовые экскаваторы достают грунт и перемещают его на небольшое расстояние, равное свободному ходу ковша. Грунт, который достал ковш экскаватора, либо загружается сразу из ковша на транспорт, либо здесь же на месте отгружается в отвал. Ходовая часть одноковшовых экскаваторов используется для его перемещения на другое место работы, в процессе рытья земли она практически не используется.

На раме ходовой части у одноковшовых экскаваторов располагается поворотная платформа, а на ней двигатели, кабина машиниста экскаватора, трансмиссия (передающая усилие от двигателя на ковш) и рабочее оборудование. Оборудование для выполнения разных видов работ, естественно, отличается, потому часто оно является сменным и название ему ― навесное оборудование.

Экскаваторы с прямой и обратной лопатой управляют ковшом при помощи гидравлики, поэтому усилие при рытье у них передаётся стрелой и гидроцилиндром практически без потерь. У драглайна же срезание грунта зависит от веса ковша и твёрдости грунта. Плюсами драглайна являются высокая производительность, большая глубина копания и большая высота выгрузки, главные минусы ― недостаточная точность копания и выгрузки, а также обязательная подготовка (рыхление) твёрдого грунта для копания.

Многоковшовые экскаваторы бывают двух типов. У одного из них рабочий орган (ковши) перемещается благодаря цепям, у другого ковши закреплены на роторном колесе. Экскаваторы с ковшами на цепях большей частью применяются при рытье траншей, тяжёлые же роторные экскаваторы незаменимы для вскрышивания полезных ископаемых при открытом способе их добычи в карьерах. В карьерах роторные экскаваторы зачастую работают в паре с драглайнами: первый вскрышивает и измельчает породу, второй подаёт её наверх.

Землеройно-транспортные машины

Их цель: резать грунт, перемещать его на небольшие расстояния, укладывать на новое место, иногда планировать. Велико значение этих машин в процессе отделения горных пород от большого их массива. Землеройно-транспортные машины обычно состоят из тягача (гусеничного или колёсного) и навесного или прицепного оборудования.

К этим машинам относятся: грейдеры, скреперы, бульдозеры, карьерные погрузчики, плужные канавокопатели. Они способны срезать грунт и самостоятельно транспортировать его на расстояние от нескольких метров до нескольких километров. Часто к ним относят также грейдеры-элеваторы, которые не транспортируют срезанный грунт, а отсыпают его в отвал или в другой транспорт.

Грейдеры

Вообще-то грейдер не только срезает и перемещает грунты, он также планирует и профилирует земляную поверхность перед и под собой, недаром примерный перевод его названия с английского ― «нивелировщик». Работа выполняется им с помощью отвала с ножом, иногда двух отвалов, установленных на раме. Этими отвалами можно регулировать угол среза груза. Если грейдер самоходен, он называется автогрейдером.

Грейдерами создают насыпи, снимают грунт для создания земляного корыта, куда будет укладываться дорожная одежда, выравнивают щебень и гравий. Иногда ими даже создают твёрдое покрытие дороги: это возможно в том случае, когда они выравнивают и при этом перемешивают гравийно-щебёночную смесь вкупе с вяжущими материалами. Грейдеры применяют при строительстве дорог, аэродромов, в мелиоративных работах. При ремонте дорог на них часто устанавливают кирковщик ― агрегат, состоящий примерно из десятка зубьев, разрушающих дорожное полотно. Незаменимы грейдеры также и при обслуживании аэродромов и дорог в зимнее время: они не только очищают их от снега, но и скалывают с полотна дороги или взлётной полосы лёд, сдвигают снег и лёд на обочины.

Повышают производительность работающего грейдера, в основном, двумя способами: либо увеличивают расстояние передвижения грунта за один проход, либо увеличивают скорость передвижения.

Скреперы

Они также бывают прицепными и самоходными, но принцип работы от этого не меняется. Работа скреперов разделена на несколько последовательных стадий:

— срезание грунта с одновременным заполнением ковша;

— транспортировка грунта в ковше к нужному месту;

— разгрузка и укладка слоя грунта;

— обратное движение скрепера к месту срезания грунта.

Бульдозеры

Это самоходный колёсный или гусеничный трактор с навесным оборудованием ― отвалом, расположенным перед машиной. Его назначение ― работа в городском и сельском строительстве, помощь в добыче полезных ископаемых, дорожное строительство, сооружение и ремонт каналов и дамб, разработка россыпей, рекультивация земель, использование в качестве толкача и т.д., то есть это машина многоцелевая

Из-за обилия выполняемых работ отвал у бульдозера может выглядеть по-разному. Существует даже классификация бульдозеров по типу отвала:

Плужные канавокопатели

Они применяются для очистки и копания осушительных и оросительных каналов, а в дорожном строительстве ― для рытья водоотводных канав. Чаще всего этот процесс осуществляется в прицепе агрегата к трактору или даже двум. Как у всякого плуга

рабочий орган канавокопателя состоит из лемеха, отвалов и подрезающих ножей, весь же рабочий орган закреплён на основной раме. Также на раме закреплены ходовое оборудование, устройство сцепления и механизмы заглубления и управления. Нужно отметить, что применяется плужный канавокопатель в мягких грунтах. В тяжёлых и пронизанных корневой системой деревьев грунтах лучше применять цепные экскаваторы. Ещё одно применение плужного канавокопателя ― жилищное строительство в обводнённых районах. Он служит там для сооружения водоотводных каналов.

Карьерные погрузчики

Маневренность, мобильность и универсальность, способность подчищать, грузить и перевозить ― вот что заставляет рачительного хозяина приобретать этот вид машин, часто вместо экскаваторов и бульдозеров. Особенно это заметно в горном деле, в частности, при работе в открытых карьерах. Их шарнирно закреплённый ковш способен поднимать грузы в 6 тонн на значительную высоту. Устройство погрузчиков имеет одну особенность: они устанавливаются на колёсные шасси, имея при этом переднее расположение погрузочного оборудования и заднее расположение двигателя, являющегося противовесом ковшу.

Завораживает такие особенности: отношение грузоподъёмности погрузчика к массе вдвое выше, чем у экскаватора на гидравлике, в то время как удельная стоимость погрузчика, соотнесённая к одному кубометру ковша, вдвое ниже, чем у гидравлического экскаватора.

Планировочные машины

Из изложенного выше можно было заметить, что большинство землеройно-транспортных машин производят заодно и планировку грунтов. В принципе, они и создавались для планировки, но для того, чтобы срезанную в одном месте землю можно было уложить в другом, её надо переместить, потому и стали они называться землеройно-транспортными. Одни из них делают планировку более грубо, например, бульдозеры; другие ― более чисто и аккуратно, например, скреперы и грейдеры. Для более ровного и плотного устройства основания иногда ещё применяют катки и виброкатки. Производительность этих устройств зависит от ширины, веса катка, а также скорости его передвижения.

Конструкторские бюро стараются для повышения производительности землеройных и планировочных машин создавать специальные контролирующие устройства: глубиномеры, визирные и лучевые системы, креномеры (указатели угла наклона), благо, с появлением лазеров точности этих устройств можно позавидовать.

Разрабатываются также и планировочные машины, например, POWER PLAN PP. Она специально создана для перемещения и разравнивания отсева или песка. Машина способна за день идеально разровнять один гектар земной поверхности, для чего используются акустические и лазерные датчики. То есть при ширине дорожного полотна в десять метров эта машина способна идеально подготовить основание под дорожное покрытие в один километр.

Еще про крупногабаритную технику, оборудование и транспорт :

Глава 16. ЗЕМЛЕРОЙНО-ТРАНСПОРТНЫЕ МАШИНЫ

Общие сведения

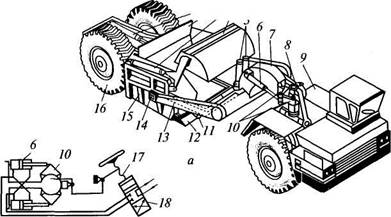

Землеройно-транспортными (ЗТМ) называют строительные машины, отделяющие грунт от массива тяговым усилием с последующим его перемещением к месту отсыпки собственным ходом. Основными рабочими операциями ЗТМ являются: послойная разработка грунта, его транспортирование и укладка в основание строительного объекта или отвал, а также планировка земляных поверхностей. В зависимости от вида рабочего органа различают ковшовые (скреперы) и отвальные (бульдозеры, автогрейдеры, грейдер-элеваторы) ЗТМ. Эти машины отличаются простотой конструкцией, универсальностью и высокой производительностью. Их применяют в дорожном строительстве, при рытье котлованов и каналов, возведении насыпей, планировке земляных поверхностей и на других работах.

Рабочий процесс включает два характерных режима: тяговый и транспортный. Исключение составляют грейдер-элеваторы, работающие только в тяговом режиме. На тяговом режиме работают при копании фунта, а на транспортном — при его перемещении к месту отсыпки. Продолжительность тягового режима от общего времени рабочего процесса составляет у скреперов 10. 20 %; у бульдозеров, работающих на послойной разработке грунтов 20. 25 %; у бульдозеров и автофейдеров на планировочных работах 75. 80 %. Эффективность тягового режима зависит от способности машины передвигаться без буксования при повышенных сопротивлениях, а транспортного режима — в основном, от скоростных качеств машины, ее проходимости и маневренности. Чаще ЗТМ при работе передвигаются по грунтовым и снежным дорогам, свежесрезанным и рыхлым насыпным грунтам. С повышением влажности фунта условия работы ЗТМ ухудшаются.

Скреперы

Скреперами разрабатывают фунты I и II категории непосредственно, а грунты III и IV категории — после их предварительного разрыхления. Они часто работают в одном комплекте с бульдозерами-рыхлителями, используемыми также в качестве толкачей для повышения силы тяги скреперов. Скреперы не рекомендуется

|

применять для разработки заболоченных, несвязных переувлажненных фунтов, а также грунтов с большими каменистыми включениями.

| Рис. 16.1. Схемы соединения скреперов с тягачом |

Главным параметром скрепера является вместимость ковша, в соответствии с которой различают скреперы малой (до 4 м 3 ), средней (5. 12 м 3 ) и большой (15 м 3 и более) вместимости. Скрепер состоит из тягача и рабочего оборудования, по способу соединения которых различают прицепные (рис. 16.1, а), полуприцепные (рис. 16.1, б) и самоходные (рис. 16.1, в) скреперы. У прицепных скреперов сила тяжести рабочего оборудования вместе с грунтом полностью передается на опорную поверхность через собственные ходовые устройства, а полуприцепные скреперы часть этой нафузки передают на тягач. Обычно прицепные скреперы опираются на две ходовые оси. Существуют также одноосные прицепные скреперы (рис. 16.1, г), у которых центр масс фуженого скрепера расположен над ходовой осью.

Тяговое усилие обеспечивается гусеничным (см. рис. 16.1, а и г), колесным одноосным (см. рис. 16.1, в) или двухосным (см. рис. 16.1, б) тягачом. У скреперов большой вместимости иногда приводными делают также задние колеса, оборудованные встроенным в них электрическим или гидравлическим приводом (мотор-колесо), состоящим из электродвигателя или гидромотора и планетарного редуктора.

Первые колесные скреперы с конной тягой появились в 70-х гг. XVIII в., а в конце XIX в. скреперы были установлены на одноосный ход с металлическими колесами. Для управления положением ковша в рабочем и транспортном режимах использовалась рычажная система. В качестве тягача использовался колесный трактор. В 1910 г. Т. Шмейзером (США) был создан скрепер с ковшом вместимостью 5,4 м 3 с гидравлическим управлением ковшом, приводимым в движение от колес трактора. Дальнейшее развитие конструкций скреперов шло по пути совершенствования ковшей и их систем управления. В нашей стране массовое применение получили скреперы на конной тяге при строительстве Туркестано-Сибир-ской дОроги в 20-х гг. прошлого столетия, на Башжелдорстрое и других строительных объектах. В 30-е гг. были созданы скреперы с ковшами вме-

стимостью 5 м 3 с гидравлическим управлением и 6 м 3 с канатным управлением для работы с тракторами мощностью 48 кВт Челябинского тракторного завода. К концу 50-х гг. вместимость скреперного ковша уже достигла 46 м 3 при мощности тягача 440 кВт.

Устройство и принцип работы скрепера рассмотрим на примере его самоходной модели (рис. 16.2, а). Одноосный тягач Рсоеди-нен с рабочим оборудованием сцепным устройством 8ъ виде двух цилиндрических шарниров, позволяющих тягачу поворачиваться и перекашиваться относительно рабочего оборудования. Рабочее оборудование включает в себя ковш /5, опирающийся задней частью на колеса 16, а передней соединенный упряжными шарнирами 14 с боковыми брусьями 13 тяговой рамы, которая своей передней балкой 7опирается на тягач. Ковш ограничен днищем и боковыми стенками, а в задней части — выдвижной стенкой 2, перемещаемой при разгрузке ковша гидроцилиндрами /. В передней части ковш закрывается заслонкой 4 с помощью гидроцилиндров 3.

|

| К 2 3 4 |

Рис. 16.2. Самоходный скрепер: а — общий вид; б — схема рулевого управления

задние колеса, перекатываясь по свежеотсыпанному фунту, уплотняют его. Поворот тягача относительно ковша осуществляют с помощью гидроцилиндров 6, рабочие полости которых соединены по схеме (рис. 16.2, б), согласно которой поршневая полость каждого гидроцилиндра соединена со штоковой полостью другого гидроцилиндра. Рабочая жидкость поступает от насоса к гидроцилиндрам через гидрораспределитель 18, управляемый винтовой парой 17 от рулевой колонки. Гидроцилиндры шарнирно соединены своими гильзами с хребтовой балкой, а штоками — с тягами 10.

Другие модели скреперов отличаются от описанной способом соединения рабочего оборудования с тягачом, устройством и приводом передней заслонки, конструкцией ковша и его подвеской, обеспечивающей отличные от описанного способы разгрузки: самосвальной — опрокидыванием ковша вперед или назад, полупринудительной — опрокидыванием донной части ковша и задней стенки, способных перемешаться относительно шарниров на боковых стенках, щелевой — путем раздвижки днища и т. п.

Длина пути набора z

| Рис. 16.3. Продольный профиль выемок, образованных скреперами |

выглублением по мере его заполнения. Удовлетворительные результаты дает гребенчатый способ (рис. 16.3, в) при разработке суглинистых и глинистых грунтов, а также клевковый способ (рис. 16.3, г) при разработке сухих песков и супесей.

Основным недостатком разработки прочных грунтов является ограниченная возможность проталкивания фунта в ковш через слой находящегося там грунта в заключительной стадии заполнения ковша. Вследствие этого тяговая способность скрепера может исчерпаться прежде чем заполнится ковш. Более эффективно заполняются ковши со ступенчатыми 11 и 12 (см. рис. 16.2, а) или полукруглыми, выступающими в средней части ножами, где грунтовая стружка имеет большую толщину. Лучшие результаты дает принудительная загрузка, для чего в передней части ковша устанавливают скребковый элеватор (рис. 16.4) или шнеки, которые отделенный от массива грунт забрасывают в ковш. Такая загрузка повышает наполнение ковша в среднем на 20 %. Повысить наполняемость ковша можно за счет увеличения тягового усилия путем применения толкачей, в качестве которых используют оборудованные буферами тракторы или бульдозеры. При копании толкач заходит в хвост скрепера и, упираясь в его буфер (за задними колесами), сообщает ему дополнительное тяговое усилие. Это позволяет обычно увеличивать толщину стружки в среднем до 40 %.

Толкачи эффективно применяют при бригадной работе нескольких скреперов. В зависимости от вместимости ковша и дальности возки один толкач может обслуживать 2. 16 скреперов, оставаясь все время в зоне разработки грунта. Еще более эффективно использование скреперных поездов, состоящих из двух самоходных скреперов, соединяемых на время копания управляемым сцепным устройством. Сначала совместным тяговым усилием двух тягачей заполняется передний скрепер, а затем задний, после чего скреперы разъединяются и движутся к месту отсыпки грунта раздельно. При таком способе ковши могут быть наполнены более чем на 10 % выше их геометрической вместимости.

|

| Рис. 16.4. Загрузка ковша скрепера скребковым элеватором |

При работе в транспортном режиме груженые скреперы преодолевают уклоны до 12. 15%,ас порожним ковшом до 15. 17 %. Предельная крутизна спусков для груженых скреперов составляет 20. 25%, с порожним ковшом — 25. 30%, меньшие значения

для самоходных, большие для прицепных скреперов. Крутые подъемы груженые скреперы преодолевают с помощью толкачей. Техническую производительность скреперов определяют как

где q — геометрическая вместимость ковша, м 3 ; кн — коэффициент наполнения ковша (в среднем для скреперов без толкачей при разработке песков — 0,6. 0,9; глин — 1. 1,1; супесей и суглинков — 1,1. 1,2; черноземов — 1,1. 1,25); tn — продолжительность рабочего цикла, с; кр — коэффициент разрыхления грунта. Продолжительность рабочего цикла

где В — ширина ковша, м; сср — средняя толщина грунтовой стружки, м; h — толщина слоя отсыпки грунта, м.

Длины путей /тг и /г. а также число поворотов п определяют в соответствии со схемой передвижения скрепера. Скорость vkb среднем составляет 0,65. 0,8 паспортной скорости тягача на первой передаче, a vp — примерно 0,75 паспортной скорости.

где кв — коэффициент использования скрепера во времени (в среднем при расчете сменной, месячной и годовой производительности соответственно равен 0,8. 0,9; 0,5. 0,65; 0,4. 0,5).

Бульдозеры

Основное назначение бульдозера — послойная разработка грунта с последующим его перемещением перед отвалом по поверхности земли на небольшие расстояния (до 150 м). Бульдозеры применяют для выполнения следующих работ: снятия плодородного поверхностного слоя грунта при подготовке строительных площадок; перемещения грунта в зону действия одноковшового экскаватора при погрузке его в транспортное средство или отвал; разработки неглубоких каналов с транспортированием грунта в отвалы; зачистки пологих откосов; сооружения насыпей из резервов; планировочных работ при зачистке оснований под фундаменты

зданий и сооружений и планировке площадей и трасс; по устройству и содержанию в исправности подъездных дорог, устройстве въездов на насыпи и выездов из выемок; для разработки грунта на косогорах; по обратной засыпке траншей и пазух фундаментов; разравнивания грунта в отвалах; штабелирования и перемещения сыпучих материалов; подготовительных работ для валки отдельных деревьев, срезки кустарника, корчевки пней, удаления камней, расчистки поверхностей от мусора, снега; вскрышных работ, а также использования их в качестве толкачей скреперов. Эффективность работы бульдозера в значительной мере зависит от проходимости базового трактора и его тягово-сцепных свойств.

По номинальной силе тяги и мощности двигателей различают бульдозеры малогабаритные с силой тяги до 25 кН и мощностью до 45 кВт, легкие — 25. 135 кН и 45. 120 кВт, средние — 135. 200 кН и 120. 150 кВт, тяжелые — 200. 300 кН и 150. 225 кВт и сверхтяжелые — более 300 кН и 225 кВт.

Бульдозерные отвалы как вспомогательное рабочее оборудование навешивают на пневмоколесные экскаваторы и другие машины для очистных и планировочных работ в составе рабочих процессов этих машин.

Бульдозер (рис. 16.5, а) состоит из базового пневмоколесного или гусеничного трактора 8 и навесного рабочего оборудования в виде отвала 5 с цилиндрической рабочей поверхностью и ножами 4 в его нижней части, соединенного с базовым трактором шарнирами 1 через два толкающих бруса 2 или универсальную раму 3 (рис. 16.5, в), и гидравлической системы управления отвалом.

Отвал на толкающих брусьях (рис. 16.5, а и б) имеет боковые стенки и установлен режущей кромкой ножей перпендикулярно продольной оси машины. Наклон отвала в вертикальной плоскости регулируют раскосами 6 либо путем изменения их длины, либо положения места их крепления к отвалу или толкающим брусьям. Управляют отвалом при его переводе из транспортного положения в рабочее и наоборот одним (малогабаритные бульдозеры) или двумя гидроцилиндрами 7, питаемыми рабочей жидкостью от гидравлической системы базового трактора. Бульдозеры с таким отвалом, называемым неповоротным, используют, в основном, на послойной разработке грунтов. У некоторых моделей бульдозеров предусмотрена регулировка наклона отвала в вертикальной плоскости (перекос) гидроцилиндром, изменением длины одного раскоса или места его крепления (рис. 16.5, г).

Рабочий цикл бульдозера с неповоротным в плане отвглом состоит из операций копания грунта (его отделения от массива и накопления перед отвалом — образования призмы волочения), его транспортирования волоком перед отвалом к месту укладки, разгрузки отвала и возвращения машины на исходную позицию следующего рабочего цикла.

|

| 7 3 1 |

| 5 А |

а — вид сбоку; б — вид в плане на бульдозер с неповоротным отвалом; в — то же, с поворотным отвалом; г — перекос отвала; д — сменные рабочие органы

При копании бульдозер перемещается на рабочей скорости, обычно соответствующей первой передаче, с целью получить возможно большее тяговое усилие. Для сокращения продолжительности копания желательно предельно сокращать путь копания, для чего грунт следует разрабатывать с возможно большей толщиной стружки, которая в слабых грунтах обычно ограничена ходом поршня гидроцилиндра заглубления отвала, а в прочных грунтах —

буксованием движителя. Желательно иметь постоянную толщину стружки на всем пути копания, что обычно реализуется только при разработке слабых грунтов. С повышением прочности грунта тяговая способность бульдозера может быть исчерпана в середине пути копания или недостаточной еще в начале копания. С учетом того, что по мере накопления грунта перед отвалом растут сопротивления формированию призмы волочения и ее передвижению волоком по ненарушенному грунту, грунт разрабатывают клиновым или гребенчатым способами (см. рис. 15.3, бив)

При разработке весьма плотных грунтов, например, уплотненных транспортом или другими способами, внедрение ножа отвала в грунт оказывается практически невозможным. В этих случаях применяют отвалы с выступающим средним ножом или грунт предварительно разрыхляют. Весьма эффективно для таких условий применять навешенный в задней части базового трактора рыхлитель (рис. 16.6), или специальные сменные отвалы. Отвал 13 (см. рис. 16.5, д) оборудован одним передним и двумя задними зубьями. При движении машины задним ходом задние зубья прорезают в грунте прорези, а при последующем движении передним ходом грунт дополнительно разрыхляют передним зубом и захватывают отвалом. Для взламывания асфальтовых покрытий при ремонте дорог применяют отвалы 14, оборудованные киркой в передней части. Мерзлые грунты разрабатывают отвалами 75 с гребенчатыми ножами или с установленными на ножах зубьями.

|

| Рис. 16.6. Бульдозер-рыхлитель |

По завершении операции копания отвал устанавливают ножами на уровень земли и в таком положении бульдозер перемещают передним ходом на возможно большей скорости к месту отсыпки грунта. Во время транспортирования грунта часть его теряется по пути, ссыпаясь по сторонам отвала. Доля потерь зависит от вида грунта (наибольшие потери у несвязных, например, песчаных грунтов) и от дальности транспортирования. Эти потери не сказывают-

ся на производительности бульдозера, разрабатывающего выемку, поскольку производительность в этом случае определяют по объему вынутого из выемки грунта. В случае сооружения насыпи ее определяют по объему доставленного в насыпь грунта. Влияние потерь грунта при его транспортировании на производительность бульдозера в этом случае ощутимо. Так, при транспортировании грунтов I—III категории (кроме сухого песка) на расстояние 40 м сменная производительность бульдозера примерно в 2,2 раза выше, чем при транспортировании тех же грунтов на расстояние 100 м.

Эффективным средством снижения потерь грунта является сокращение дальности транспортировки. На большие расстояния грунт перемещают с устройством промежуточных валиков, траншейным способом или с применением нескольких бульдозеров. Способ транспортирования грунта с устройством промежуточных валиков заключается в том, что сначала грунт перемещают на 40. 50 м, накапливая его в первом валике, из которого его перемещают во второй валик на такое же расстояние — к месту укладки.

При транспортировании грунта траншейным способом на всех рабочих циклах бульдозер перемещают по одной и той же трассе. Ссыпающийся по бокам отвала грунт образует валики, которые уменьшают потери грунта при последующих проходах бульдозера. Лучший эффект достигается при незначительном заглублении отвала в грунт вдоль трассы транспортирования и образовании таким образом неглубокой траншеи.

Транспортирование грунта одновременно несколькими бульдозерами применяют при достаточно широком фронте работ. При этом способе несколько бульдозеров передвигаются рядом с минимальными (до 0,5 м) зазорами между отвалами. Этот способ требует четкой координации движения всех машин с одинаковой скоростью, так как рассогласование скоростного режима равноценно по потерям грунта раздельной работе бульдозеров.

При разработке слабых грунтов производительность бульдозеров можно увеличить за счет использования дополнительных устройств к отвалам, изменяющих форму и объем последних (в 1,7 — 1,8 раз) в виде лобовых щитков, закрепляемых в верхней части отвала, уширителей и открылков на его боковых стенках.

Производительность можно повысить за счет правильного выбора трассы транспортирования грунта, отдавая предпочтение движению под уклон. Влияние уклона на объем перемещаемого перед отвалом грунта иллюстрируется схемой (рис. 16.7), из которой следует, что при движении по пересеченной трассе переход от уклона 7 к горизонтальному участку 2 или последнего к подъему 3 при одном и том же естественном откосе 4 связан с неизбежными потерями грунта. При перемещении под уклон 10. 12° можно повысить выработку бульдозера по сравнению с движением по горизонтальной трассе на 30. 40%, и наоборот, при движении

|

на подъем 10° производительность бульдозера снижается почти вдвое.

| Рис. 16.7. Влияние рельефа местности на эбъем фунта перед отвалом бульдозера при его транспортировке |

Отсыпают грунт совместно с планировкой поверхности или без нее. В первом случае отвал несколько поднимают над землей, и при движении бульдозера на малой скорости вперед грунт высыпается в зазор ниже режущей кромки отвала, а в дальнейшем, после выхода машины на отсыпанную возвышен-

лостъ — вперед, наращивая последнюю. Частично отсыпанный рунт уплотняется перемещаемыми по нему движителями. Освобождение отвала от фунта без его планировки заключается в от-«зде от него бульдозера задним ходом. Так, в частности, засыпают траншей и пазухи фундаментов.

Возвращают бульдозер на исходную позицию следующего ра-ючего цикла на максимально возможной скорости задним (при 1ебольших расстояниях передвижения) или передним ходом с )азворотами.

Д е Kip — объем призмы волочения в конце копания в разрыхлен-юм состоянии, м 3 ; Гц — продолжительность цикла, с; кр — коэффициент разрыхления грунта.

Объем призмы волочения является функцией ширины В и вы-:оты В отвала:

де кпр — коэффициент пропорциональности, зависящий от кру-изны откоса в призме волочения и от отношения Н/В. При И/В = = 0,15. 0,45 он изменяется в пределах 0,65. 0,6 для связных (гли-1ы, суглинки) и 0,45. 0,35 для несвязных (пески, супеси) фунтов. Продолжительность рабочего цикла (в секундах) при движе-1ии бульдозера передним ходом с разворотами на концах участка [ередвижения

а при возвратном движении задним ходом

где /к и /т — длины участков копания и транспортировки (несовмещенной с копанием), м; vp, щ, vnx и v3x — скорости рабочего, транспортного, возвратного вперед и возвратного назад ходов, км/ч; tn и ty — время, затрачиваемое на повороты и управление машиной в течение рабочего цикла, с.

Все скорости определяют расчетом исходя из условий полного использования тягово-сцепных свойств базового трактора и с учетом буксования, особенно в режиме копания, уменьшая рабочие скорости на 20. 30% против расчетных. Так же, на основании расчета определяют продолжительность поворота бульдозера, а затраты времени на управление машиной принимают 7. 8 с.

Если работы по копанию и транспортированию грунта полностью совмещены, как, например, при засыпке фунтом траншей, то последняя зависимость преобразуется к виду:

При возведении насыпей техническую производительность вычисляют по объему отсыпанного грунта, приведенного к плотному состоянию, с учетом потерь при его транспортировании через края отвала в боковые валики, которые составляют З. 6% от текущего объема призмы волочения:

где кп — коэффициент потерь грунта.

Отвал 5 бульдозера с поворотным в плане отвалом не имеет боковых стенок (см. рис. 16.5, в). Он соединен с рамой 3 универсальным шарниром 12 в ее центральной части, который позволяет отвалу поворачиваться в плане в каждую сторону на угол 30. 36° гидроцилиндрами // с последующим закреплением толкателей Юна раме 3. Наклон отвала в вертикальной плоскости, а также его перекос осуществляется рассмотренными выше способами для неповоротного отвала. Для одновременной планировки откосов и их подошвы отвал дополнительно оборудуют наклонной наставкой 16 (см. рис. 16.5, д) с жестким или шарнирным соединением с основным отвалом. В последнем случае наклон наставки регулируют специально установленным гидроцилиндром. Наставка 17 соответствующего профиля предназначена для очистки и планировки канав. Для перемещения грунта от стен зданий применяют отвальную приставку 18, двигаясь при этом задним ходом. Эффективность работы бульдозера на расчистке поверхностей от кустарника и мелких деревьев существенно повышается за счет установки в средней части отвала кусторезного ножа 19.

|

Поворотные отвалы, применяемые как вспомогательное рабочее оборудование на машинах иного назначения, обычно устанавливают с постоянным углом захвата (углом наклона режущей кромки к направлению движения машины), жестко закрепляя на подъемной раме.

| Рис. 16.8. Схема формирования призмы волочения на поворотном в плане отвале |

Бульдозеры с поворотным отвалом, выполняющие планировочные работы, а также очистку поверхностей от строительного мусора, снега, работают в непрерывном режиме. Отделенный от массива грунт (или другие материалы) перемещается по отвалу вверх и в сторону его наклона в плане по винтовым траекториям 1 (рис. 16.8). При этом призма волочения, увлекаемая потоками грунта, непрерывно перемещается в сторону наклона отвала (направление 2) за его край и укладывается в виде валика параллельно направлению движения машины. Такое взаимодействие рабочего органа с грунтом, которое приводит к сдвигу грунта вдоль режущей кромки, называют косым резанием. При косом резании возникают дополнительные сопротивления перемещению грунта вдоль отвала.

Техническая производительность бульдозера на планировочных работах

При движении для последующих проходов с разворотами машины

Vp «I

Из сравнения этих выражений следует, что работа по челночной схеме производительней работы с разворотами машины при условии L