Клапанные механизмы комплектуются двумя пружинами в каких автомобилях

С какой целью применяют о две пружины на один клапан?

Клапанная пружина предназначена для замыкания кинематической связи системы кулачок распределительного вала — клапан в процессе его перемещения, а также для удерживания клапана в закрытом положении при превышении силы давления в трубопроводе над силой давлением в цилиндре. Она работает в условиях резко меняющихся динамических нагрузок.

Как отразится на работе двигателя поломка одной из пружин?

Использование двух пружин в клапанном узле позволяет уменьшить габариты клапанного узла и повысить долговечность пружин. Для предотвращения попадания витков одной пружины между витками другой внутренняя и наружная пружины должны иметь противоположные направления или различные углы навивки.

К каким последствиям приведет отсутствие теплового зазора в приводе клапана?

При отсутствии зазора появляются задиры на тарелке толкателя и рабочей поверхности кулачка распределительного вала.

Почему впускной клапан выполняется большим по диаметру тарелки, чем выпускной?

Оптимальный размер выпускного клапана должен составлять примерно около 75% от впускного или, если точнее, поток через него должен составлять примерно 75% потока через впускной клапан.

Почему плечо коромысла, обращенное к клапану, больше, чем плечо, обращенное к распределительному валу?

Плечи коромысла делаются, как правило, неодинаковыми. Отношение длины плеча, обращенного к клапану, к длине плеча, обращенного к толкателю, лежит в пределах 1.2–1.8. При этом уменьшается высота подъема толкателя и штанги и, соответственно, уменьшаются их ускорения и силы инерции.

Зачем при работе двигателя необходимо поворачивать клапан вокруг оси, как это делается?

Как влияет величина угла фаски клапана на размер площади проходного сечения клапанной щели?

Поясок краски на рабочей фаске клапана должен располагаться посередине равномерно по всей поверхности, ширина 0,43-1,43 мм для впускных и 1,57—2,57 мм — для выпускных клапанов.

Ширина фасок седел: для впускных клапанов 0,43-1,43 мм; для выпускных клапанов

Ширина фаски уменьшается шлифованием или зенковкой. При этом абразивный инструмент должен иметь угол 60° или 120°.

Зачем применяется противоположное направление навивки внутренней и наружной пружин?

Навивка пружин есть технологическая операция, в процессе которой ленте или проволоке придается форма пружины – цилиндрической, плоской, конической или фасонной. Основным способом производства пружин является холодная навивка. В процессе данной операции пружина навивается или с помощью токарного станка с применением разнообразных специализированных устройств и приспособлений, или вручную. Навивка пружин также может осуществляться способом горячей завивки.

При любом из методов навивки обеспечиваются диаметр изделия – наружный, средний или внутренний, количество рабочих, высота изделия в рабочем состоянии, и немаловажно. Распространенные пружинонавивочные станки применяются для изготовления пружинных моделей. Холодная навивка пружин может осуществляться с непрерывной подачей проволоки.

Какие детали привода клапана смазываются под давлением?

Под давлением смазываются коренные и шатунные подшипники, опоры распределительного вала, втулки шестерни и валика привода масляного насоса и распределителя зажигания. Маслом, вытекающим из зазоров и разбрызгиваемым движущимися деталями, смазываются стенки цилиндров, поршни с поршневыми кольцами, поршневые пальцы в бобышках поршня, цепь привода газораспределительного механизма, опоры рычагов привода клапанов, а также стержни клапанов в их направляющих втулках.

Как определить положение клапана при регулировке теплового зазора?

Для того, чтобы начать регулировку, установите поршень цилиндра, который Вы собираетесь регулировать, в верхнюю мертвую точку такта сжатия. В этом положении оба клапана данного цилиндра закрыты, а коромысла этих клапанов должны свободно качаться в пределах зазора.

Затем отпускаете контргайку на регулировочном винте или болте. При помощи плоского щупа и регулировочного винта (болта) настройте необходимый зазор. затем затяните контргайку. Будьте внимательны: иногда после затяжки контргайки зазор может измениться, поэтому данную операцию необходимо делать аккуратно. После затяжки проверьте снова зазор. Зазор станет оптимальным тогда, когда щуп будет проходит в него, преодолевая небольшое усилие. Если он проходит слишком легко или слишком тяжело, отрегулируйте зазор точнее.

Затем, поворачивая коленчатый вал на пол-оборота, нужно отрегулировать зазор в клапанах других цилиндров. Здесь необходимо соблюдать порядок работы цилиндров двигателя Вашего автомобиля (например, 1-3-4-2). Коленвал следует поворачивать ТОЛЬКО по часовой стрелке и ТОЛЬКО за ручку «кривого стартера» (пусковая рукоятка) или же за болт крепления шкива привода генератора. Можно поворачивать коленвал и за вывешенное ведущее колесо, но здесь необходимо соблюдать осторожность.

Почему штанга выполняется полой?

— Слишком большой вес штанги

Во-первых, слишком большой вес лишит вас возможности выполнять жим штанги лежа в правильной технике: вы либо не будете доводить штангу до груди, либо попытаетесь сделать «отбив» для более легкого преодоления «мертвой» точки. Да и о правильном положении на скамье вы, скорее всего, забудете, что только усугубит ваши проблемы. Но это, можно сказать, «во-вторых». А во-первых, при слишком большом весе снаряда значительно возрастает риск травмы: даже опытные спортсмены, не рассчитав вес, могут травмировать плечевой сустав либо грудную мышцу. Да и смертельные случаи в тренажерных залах связаны в основном с выполнением именно жима лежа.

— Слишком широкая постановка рук

Конечно, при такой постановке рук амплитуда движения существенно уменьшается, но нагрузка ложится, в основном, на передний пучок дельтовидных мышц и снимается с трицепсов. Даже при умеренном весе штанги слишком широкая постановка рук может привести к травме плечевого сустава.

— Перепрогиб в пояснице

Потенциально травмо-опасная техника, а если при этом и ягодицы оторвутся от скамьи, то вероятность травмы только возрастет.

— Отрыв ступней от пола

В конструкции, какой детали МГР заложены фазы газораспределения?

На втором этапе параллельно с компоновкой КШМ и проработкой конструкции камеры сгорания определяются основные конструктивные параметры МГР, такие, как диаметры горловин клапанов, максимальный подъем клапанов, фазах газораспределения на характерных (оговариваемых в техническом задании) режимах по внешней скоростной характеристике, а также реализуется профилирование кулачков.

Мат.часть Механизмы привода клапанов

Система привода клапанов газораспределительного механизма

В зависимости от расположения клапанов относительно цилиндров двигатели делятся на верхнеклапанные (с их расположением в головке цилиндров) и нижнеклапанные. Для отечественных автомобилей нижнеклапанные двигатели применялись в моделях 1940-60 гг.

Их основные недостатки: меньший коэффициент наполнения, ограниченная степень сжатия.

У верхнеклапанных автомобильных двигателей с номинальной частотой вращения до 5000-5500 об/мин распределительный вал устанавливался в блоке цилиндров (нижнее расположение) или в картере в развале между цилиндрами. Привод клапанов производился толкателями, штангами и коромыслами.

Недостаток такого привода: повышенная масса поступательно движущихся частей, возникновение колебаний в системе привода. Все это ограничивало максимально допустимую частоту вращения. Поэтому распределительные валы современных высокооборотных двигателей легковых автомобилей располагаются в головках цилиндров. Привод распределительного вала (или двух, а иногда и четырех валов и пяти) осуществляется шестернями, цепью, зубчатым ремнем.

Привод шестернями применяется преимущественно в старых моделях двигателей при расположении распределительного вала в блоке цилиндров или в двигателях с V-образным расположением цилиндров.

Основные недостатки: усложнение конструкции, увеличение момента инерции, высокий уровень шума, особенно после большого пробега. Для снижения уровня шума шестерню распределительного вала выполняют из пластмассы. Зацепление делается с косым зубом и по возможности с малым модулем.

На большинстве автомобильных двигателей используется привод одной или несколькими однорядными или двухрядными втулочно-роликовыми цепями или зубчатыми ремнями. Привод цепью более надежный, хотя и несколько более шумный, чем привод зубатым ремнем. Конструкция двигателя с приводом зубчатым ремнем упрощается, т.к. не требуется смазки и появляется возможность использования его для привода внешних агрегатов (насоса охлаждающей жидкости, генератора компрессора кондиционера и др.). Несмотря на использование в зубчатых ремнях синтетических материалов со стекловолоконным или проволочным кордом, недостатком привода зубчатым ремнем, является необходимость менять ремни через заданный пробег (обычно 50-100 тыс. км). При износе сальника распределительного вала масло попадает на зубчатый ремень, что приводит к его выходу из строя. Кроме того, бывают случаи обрыва ремня из-за попадания в привод посторонних предметов.

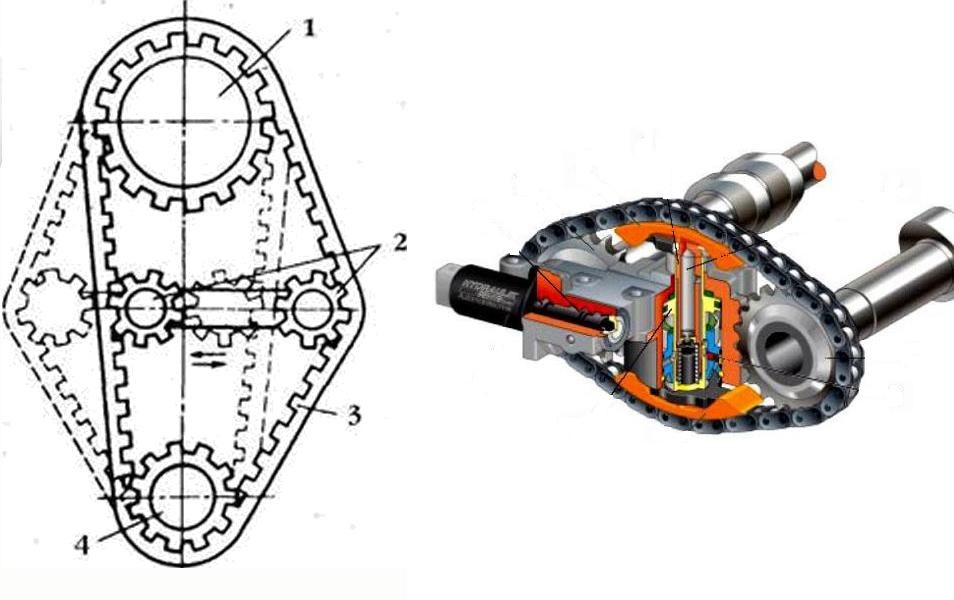

Системы привода распределительного вала (валов) зубчатым ремнем или цепью оснащаются натяжителем с механическим или гидравлическим приводом для компенсации производственных отклонений и износа в процессе эксплуатации. Натяжители цепей выполняются в виде пластмассового башмака или с натяжными звездочками или роликами. С цепью предотвращения колебаний на участках ведущих участков цепи устанавливаются успокоители, как правило, из пластмассы.

В зависимости от количества клапанов и их расположения выбирается конструкция системы привода. При однорядном параллельном расположении клапанов их привод осуществляется непосредственно через толкатель, либо рычаг (рокер). При двухрядном расположении клапанов и одном распределительном вале привод клапанов выполняется обычно при помощи коромысел. Для повышения наполнения в широком диапазоне частот вращения коленчатого вала двигатели оснащаются системами с изменяемыми фазами газораспределения (в основном с изменением фаз впускного клапана).

Существуют следующие способы изменения фаз газораспределения:

Система управления газораспределением с изменением длины набегающей ветви ремня: 1,4 — зубчатые шестерни; 2 — зубчатые звездочки; 3 — зубчатый ремень с натяжной звездочкой, изменяющей длину ведущего участка цепи

— при помощи муфты с винтовыми шлицами или зубьями, связанной с ведомой звездочкой распределительного вала;

— при помощи муфты с роторным механизмом, поворачивающим распределительный вал относительно ведомой звездочки;

— трехрокерным механизмом (Honda), позволяющим изменять продолжительность открытия клапана, с отключаемым рокером.

Существуют механизмы для изменения высоты подъема клапана. Оригинальный механизм привода создан фирмой БМВ у 4-х и 8-ми цилиндровых двигателей для регулирования фаз газораспределения, высоты подъема впускных клапанов, а также длины впускных каналов.

Схема управления фазами газораспределения, высотой подъема впускных клапанов и длиной впускных каналов на двигателе BMW Walvetronic

При повороте электромотором эксцентрикового вала изменяется угол наклона нижней рабочей поверхности промежуточного рычага. При набегании кулачка на средний ролик этого рычага изменяется ход рокера и соответственно, ход клапана. Снижение наполнения цилиндров и соответственно, мощности двигателя, достигается уменьшением высоты подъема впускных клапанов от 9,7 мм до необходимой величины (0,5-2,0 мм на малых нагрузках и холостом ходу). При малой высоте подъема клапана, кроме снижения потерь на газообмен, повышаются скорости прохождения смеси через клапанную щель до критических. Это улучшает смесеобразование, снижаются механические потери на привод клапанного механизма, шум двигателя, износ деталей. В случае регулирования мощности высотой подъема клапана нет затрат времени на заполнение ресивера и впускных патрубков, а соответственно, ошибок в показаниях датчика расхода воздуха в начальный период разгона автомобиля. Время срабатывания механизма — 300 мс. Получаемый эффект по экономии расхода топлива достигает 14%, кроме того, удается обеспечить выполнение перспективных норм токсичности Евро-4. Существенно улучшаются и динамические качества автомобиля.

Профиль кулачка и величина теплового зазора для предотвращения стука выбираются таким образом, чтобы момент касания кулачка толкателя или рычага привода при любом тепловом режиме соответствовал зоне минимальных ускорении. На тихоходных двигателях профиль кулачка выполнялся по двум или трем дугам окружности. Для современных быстроходных двигателей существуют методики выбора безударного профиля кулачка с учетом обеспечения надежной работы газораспределительного механизма при максимальных частотах вращения. В некоторых двигателях кулачки распредвалов делаются с несимметричным профилем.

Клапанные пружины выбираются расчетом так, чтобы в зоне отрицательных ускорений обеспечивали необходимый запас суммарных усилий пружин для безопасной работы клапанного механизма. Стремление повысить мощностные показатели двигателей ограничивалось возможностями привода клапанного механизма. Для расширения этих возможностей требовалось увеличение усилия клапанных пружин, что приводило к повышенному износу пар трения и увеличению механических потерь. Кроме того, в результате резонансных явлений в клапанных пружинах нарушалась работа всего механизма.

После посадки в седло клапан один или два раза подпрыгивает, что резко снижает наполнение цилиндров. Для смещения зоны резонансных колебаний пружины в сторону повышенных частот вращения они выполняются с переменным шагом или внутри основной пружины устанавливается пружина из плоской ленты, выполняющая функцию демпфера. Чтобы обеспечить работу системы газораспределения без клапанных пружин, разработаны различные варианты систем принудительного открытия и закрытия клапанов, так называемые десмодромные механизмы. Открытие и закрытие клапана производится со значительно большими ускорениями, что позволяет значительно увеличить «время-сечение» открытого состояния клапана и, следовательно, повысить наполнение на высоких частотах вращения. При работе десмодромного механизма двигателя Mercedes-Benz на режиме 10 ООО об./мин максимальные положительные ускорения клапана достигают значений 17 ООО м/с2, а отрицательные — 8000 м/с2, что в пять-девять раз больше

Десмодромный механизм газораспределения двигателя Mercedes-Benz тина GP:

соответствующих ускорений у обычных газораспределительных механизмов. Существуют и другие варианты десмодромных механизмов. Основной проблемой при создании этих механизмов является обеспечение компенсации зазоров, образующихся при износе, что ограничивает применение их для автомобилей массового производства.

Регулирование теплового зазора.

В системе привода клапана должен сохраняться так называемый тепловой зазор. При максимальной мощности температура выпускного клапана доходит до 750-850 «С, в то время как температура остальных деталей головки цилиндра двигателей с жидкостным охлаждением не превышает 100-120 °С. Стержень клапана удлиняется на большую величину, чем остальные детали головки, при этом тепловой зазор уменьшается. Если при перегреве клапана (например, из за позднего зажигания), износе седла и фаски клапана или неправильной регулировке зазора нарушится герметичность и прижатие клапана к седлу, то произойдет прогар клапана. Профиль кулачка и величина теплового зазора для предотвращения стука выбираются таким образом, что бы момент касания кулачка толкателя или рычага привода при любом тепловом режиме соответствовал зоне минимальных ускорений.

На практике тепловой зазор двигателей с жидкостным охлаждением определяется при помощи плоского щупа. При этом приходится учитывать конструктивные особенности двигателя, износ контактирующих поверхностей и др. Наименьшую массу поступательно движущихся частей удается добиться в приводе клапана от кулачка непосредственно через толкатель. В этом случае регулирование теплового зазора осуществляется путем замены цилиндрических вставок для всех клапанов. При износе контактных поверхностей фактический тепловой зазор получается больше замеренного плоским щупом. Поэтому наиболее точным способом является замер зазора специальным приспособлением с использованием индикатора.

Для исключения необходимости проверки и реагирования теплового зазора, а также предотвращения прогара клапана при износе седел и фасок клапанов большинство современных двигателей оборудуются системой автоматического регулировании теплового зазора. В случае привода клапана при помощи рычага в его опоре делается гидравлический регулируемый элемент. В двигателях с приводом через толкатель его выполняют с гидравлическим компенсатором теплового зазора (гидротолкатель). Гидротолкатели применяются на двигателях с нижним расположением распредвала со штанговым приводом и на двигателях с непосредственным приводом от распределительного вала. Масло из системы смазки подается сначала во внутреннюю полость толкателя, а затем через шариковый или пластинчатый клапан во внутреннюю полость между наружным и внутренним плунжером. Под давлением масла толкатель прижимается к кулачку. При набегании кулачка на толкатель внутри плунжерной пары создастся высокое давление, обеспечивая открытие клапана. После длительной остановки двигателя масло из гидротолкателя открытого клапана вытекает, что после пуска приводит к стуку клапанов в течение нескольких секунд. При сильном износе плунжерных пар в гидравлических толкателях или упорах рычага привода время работы со стуком клапанов увеличивается. В случае попадания в масло воздуха (при вспенивании масла) находящийся внутри толкателя воздух выдавливается и не нарушает работу толкателя.

В двигателях с приводом клапана при помощи рычага автоматическое реагирование теплового зазора осуществляется гидравлическим упором. Принцип его работы аналогичен гидротолкателю. Масто из системы смазки заполняет внутреннюю полость гидравлического упора, прижимая рычаг к кулачку. При применении гидротолкателей или гидравлических упоров тепловой зазор достигается за счет незначительной утечки масла через зазор плунжерной пары. В системах газораспределения с гидротолкателями или гидравлическими упорами требуется применение масел с высокой степенью очистки и с пологими температурными кривыми вязкости.

Система привода клапанов газораспределительного механизма

Впускные клапаны. Массовое наполнение двигателя зависит от величин проходного сечения, открываемого клапаном и продолжительности открытия. Площадь впускного отверстия равна площади конической поверхности, расположенной между тарелкой клапана и его седлом. Эта площадь пропорциональна диаметру опорной поверхности клапана, высоте подъема клапана и зависит от угла фаски клапана. Большинство клапанов выполняется с углом фаски 45градусов. Для форсированных двигателей угол фаски иногда выполняется равным 30градусам. При меньшем угле фаски площадь впускного отверстая увеличивается. Однако при этом уменьшается жесткость тарелки, что может привести к колебаниям клапана и нарушению процесса впуска. Для облегчения клапанов их иногда выполняют тюльпанообразной формы. При выборе высоты подъема клапана приходится учитывать ряд факторов. Прежде всего, высота подъема ограничивается ростом инерционных сил, выбором соответствующего усилия клапанных пружин и связанным с этим износом пары клапан-толкатель. По мере увеличения подъема на суммарное сопротивление потоку смеси все большее влияние оказывает отверстие седла клапана. Слишком большой подъем клапана бесполезен, т.к. площадь отверстия седла клапана оказывается меньше проходного сечения конической поверхности клапана и уже она определяет прохождение смеси. Диаметр тарелки клапана ограничивается его расположением в камере сгорания, конструкцией головки цилиндра, диаметром цилиндра. Увеличение числа впускных клапанов позволяет добиться наибольшего эффекта по наполнению. Большинство современных двигателей легковых автомобилей имеют по два впускных клапана, но встречаются двигатели и с тремя впускными клапанами. Это обеспечивает существенное увеличение суммарного проходного сечения. Дополнительно улучшения наполнения удается достигнуть при наклонной установке всех четырех клапанов (два впускных и два выпускных) в полусферической камере сгорания. На процесс впуска существенное влияние оказывают динамические явления во впускных каналах. Наполнение двигателя можно увеличить за счет выбора оптимальной величины запаздывания закрытия впускного после НМТ, находящейся в пределах от 55 до 85 градусов поворота коленчатого вала. Но время впуска поток смеси (или воздуха в двигателях с впрыском топлива) двигается с высокой скоростью (до 50 м/с). Созданная при этом инерция потока смеси обеспечивает поступление смеси и при движении поршня вверх после прохождения НМТ. Это так называемая дозарядка цилиндра, зависящая от длины впускного канала, его сечения, времени-сечения открытия впускного клапана после НМТ. Чем выше частота вращения, тем больше эффективность от дозарядки (инерционного наддува). При этом коэффициент наполнения (отношение фактически поступившего воздуха в цилиндр к теоретически возможному) может быть больше единицы. Но при малой частоте вращения из-за малой скорости смеси происходит обратный выброс смеси из цилиндра во впускной канал. Этот фактор является одной из важных причин снижения наполнения, а следовательно, и крутящего момента при снижении час- тоты вращения.

Впуск происходит под действием разрежения в цилиндре, а начало выпуска под действием значительно большего давления в цилиндре, поэтому выпускные клапаны выполняются всегда меньшего диаметра, чем впускные. Температура клапана при оптимальных углах опережения зажигания и составах смеси доходит до 950 градусов С. При снижении углов опережения зажигания, применении топлива с меньшей скоростью сгорания. Нарушении герметичности клапана и ряде других факторов перегрев клапана прогрессирует, что может вызывать его прогар. Слишком раннее открытие выпускного клапана (до 70 градусов до НМТ) при низкой частоте вращения коленчатого вала приводит к потере площади индикаторной диаграммы в конце рабочего хода, снижению крутящего момента, перегреву выпускных клапанов и повышению требований к октановому числу топлива.

Для снижения температуры выпускного клапана с целью повышения надежности и уменьшения требований к октановому числу топлива существуют следующие способы.

1. Применение двух клапанов меньшего диаметра вместо одного.

2. Применение натриевого охлаждения путем выполнения клапана с полостью в тарелке и стержне и частичного заполнения ее натрием. При нагреве натрий плавится и, передавая тепло от тарелки в стержень, способствует ее охлаждению.

3. Применение двойного последовательного выпуска отработавших газов (через окна в нижней части цилиндра, а затем через клапан)

Пружинки и их сёдла, тарелки и сухарики клапанов. Теория.

Кто со мной знаком знает, что я уважаю атмо, но всё что строил — это городские повседневные Honda с наддувом либо атмо, но околосток. Я верю в атмо, когда ты ограничен каким-то классом в каких-то соревнованиях. Зачастую в городе сложно удивить кого-то, даже относительно мощным атмо, потому что если на гонках находится кто-то быстрее, то в городе и подавно. Тем не менее мне захотелось самостоятельно разобраться в хондовских клапанных механизмах более детально и глубоко, чем просто «вот пружинка, а вот VTEC». И начать я хочу именно с пружин.

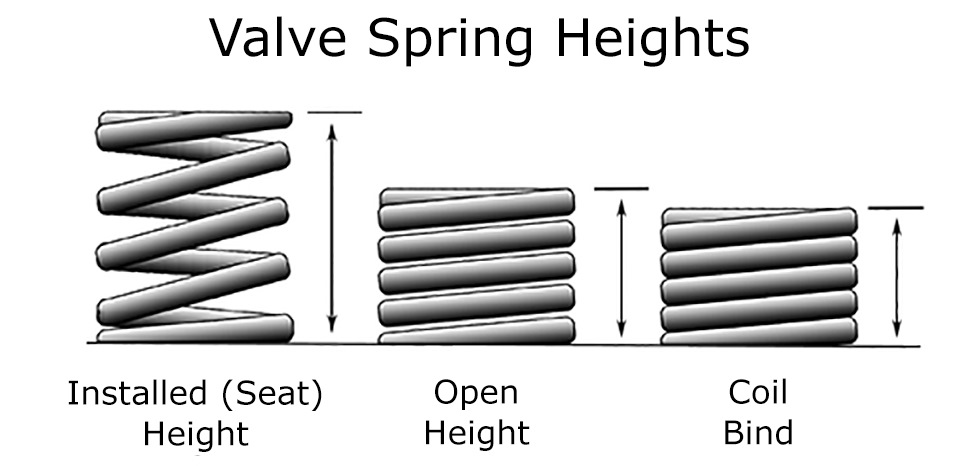

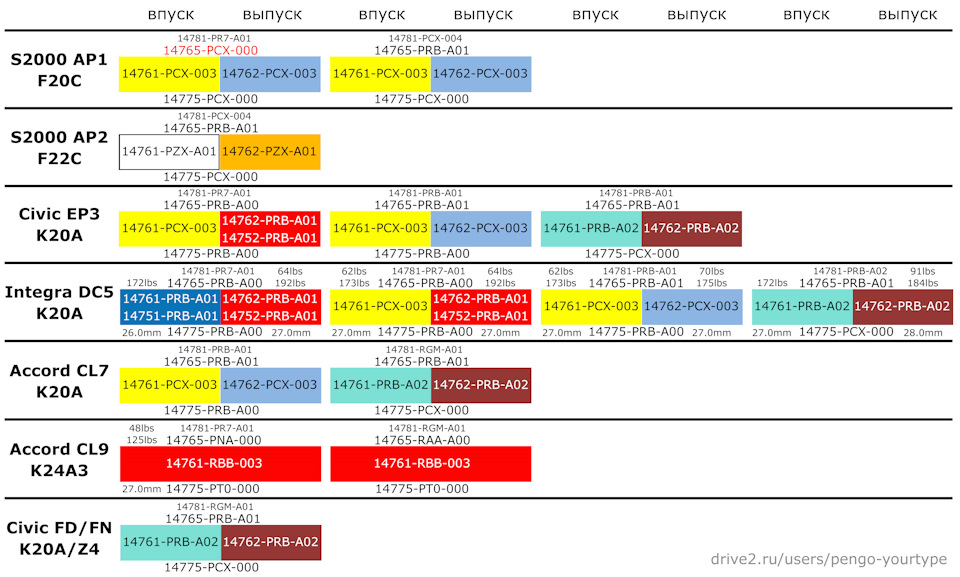

Всё что ниже я буду изрекать прошу воспринимать как теорию и мои личные размышления и догадки, а не инструкцию по использованию, потому что на практике я всё это еще не проверял. Побудил меня к написанию пост Serega54 о сборке ГБЦ. Там он изобразил таблицу с цветами и артикулами клапанных пружинок красноголовых родственных моторов разных годов — она просто кладезь. К сожалению Серега не стал упоминать сухари и седла пружин, поэтому мне захотелось усовершенствовать его таблицу, кроме этого я нашел очень важные и редкие данные измерений стоковых пружин в состояниях близких или скорее всего даже равных с эксплуатационными — давление в состоянии покоя в седле, давление при открытом клапане, а также высота пружины в максимально сжатом состоянии (Coil bind), но обо всём по порядку.

Уже, наверное, ни для кого не секрет, что для злого атмо нужны злые пружинки, но шире понятия «злого» и «злые» мало кто распространяется хотя вроде ясно, что имеется ввиду жёсткость. Я для себя выделил два аспекта вокруг которых и должна она балансировать. С одной стороны это максимальные обороты (отсечка) до которых будет крутиться мотор (и я сейчас опускаю всякие там шатуны, маслонасосы и другие части тела двигателя, которые на это тоже влияют), а с другой стороны это «агрессивность» профиля кулака распредвала и максимальный подъём. Получается у Вас есть стоковые пружинки N, Вы их меняете на чуть более жесткие X и это дает Вам либо на сток валах сделать выше отсечку, либо остаться на тех же максимальных оборотах, но поставить какие-то валы допустим до Stage 2. В каких пропорциях это работает и где профит будет стоить потраченных средств уже вопрос опыта, ведь с такими размышлениями можно дойти и до валов Stage 18 на сток пружинах и отсечкой 4000 об/мин. А что? Оно ж безопасно работает, кого волнует что это бред, многие ведь тратят бабло на тюн чтоб писать красивый спек, мать его, лист в блоге… В теории всё где-то так, но на деле валы со злыми кулачками любят скоротечные процессы (и я опять молчу о других важных вещах типа Степени Сжатия), а значит высокие обороты, поэтому описанный выше вариант Х не подойдет. Для Stage 18 пружины должны быть как на амортизаторах еще жестче чтоб вывозить и агрессивные кулаки и высокие обороты. Я даже не искал как именно происходит расчет необходимой жесткости, в нем участвуют и вес клапанов и характеристики распредвалов и рокеров, обороты. Благо Вам не нужно прибегать к услугам экспертного бюро, к различным валам производители дают рекомендации по необходимым пружинами и как правило они там же сразу и продаются.

Что конкретно дает жесткость пружин? Есть такое понятие Valve Float, на английском языке оно делится на два типа, но русский язык по-богаче и мы имеем просто два разных состояния — «подвисание клапана» и «отскакикивание клапана». Подвисание клапана происходит из-за недостаточной жесткости пружин в сжатом состоянии и бывает либо на высоких оборотах, либо опять же из-за высокого подъема и «агрессивного» профиля кулачка распредвала. Клапан вдалбливается с такой силой, что по инерции остается приоткрытым даже когда кулачек уже не давит на рокер, мягкая пружина не способна его во время закрыть, но что не успевает пружина успевает поршень — клапан с сухарями вылетает из тарелки и затем при ходе поршня вниз падает в след за ним в цилиндр. Происходит это как правило на высоких оборотах и теперь пусть каждый в меру своей распущенности дофантазирует что будет дальше. Второй момент это «отскакивание клапана» от седла. Его последствия оказывают влияние на производительность, но хотя бы не так плачевны механически. Происходит это когда в установленном положении пружине недостаточно жесткости, чтоб четко держать клапан закрытым. Схлопываясь он по инерции продолжает «подпрыгивать» в своем седле стравливая драгоценную компрессию, особенно на высоких оборотах. Если откинуть большие абзацы и ликбезы, то пружины нужны чтоб траектория клапана совпадала с профилем кулачка распредвала и клапан всегда был в конкретно запланированном месте, а не зависал и не скакал. А жесткость уже диктуется агрессивностью того самого кулачка.

Высота установленной пружины — (Coil bind + 0.05″) = физически безопасный предел подъема клапана

0.05″ = 1.27мм (или больше) — необходимый запас, чтобы не допустить сжатия пружины до упора при максимально возможном подъеме на установленных валах, ведь если это произойдет в лучшем случае мотор будет шумно работать и вал или рокеры быстро износятся, а в худшем что-то рыгнет при первом же (в нашем случае) включении VTEC.

Давайте для примера проведем простые расчеты максимально допустимого подъема клапана по этой формуле используя данные о пружинах Brian Crower BC0040 и BC0050:

BC0040 — 1.590″-(1.030″+0.05″)=0.510″ = 12.95мм (на сайте 13.97мм)

BC0050 — 1.567″-(0.972″+0.05″)=0.545″ = 13.84мм (на сайте 13.2мм)

Как видите я насчитал абсолютно отличные от рекомендаций производителя (Net Cam Lift) допустимые подъёмы кулачков и для более жестких пружин расчет получился сильно заниженным, а для более мягких наоборот завышен. У жестких BC0040 при рекомендованном максимально допустимом подъеме в 13.97 до полного смыкания витков останется всего 0.25мм (четверть милиметра!) и типа ничего, а у BC0050 при подъёме 13.2 до полного смыкания будет аж 1.9мм. Всё потому что я не знаю как учесть жесткость пружин при расчетах, а их производитель знает. Рекомендации рекомендациями, но на практике останется открытым вопрос максимальных оборотов. Как можно быть уверенным читая лишь рекомендации с сайта в том что BC0040 вывезут отсечку 10000об/мин и подъем 13.97мм и в том что BC0050 при подъеме в 13.5 обосрутся на 7000об/мин? На каких оборотах клапана начнут «отскакивать» от седла, а на каких произойдет «подвисание» и рассухаривание с эпичным разрушением мотора? Это уже вопросы к практике и в посте о теории они неуместны. 🙂

Далее будут только мои размышления основанные на данных из каталога EPCData, НЕ РЕКОМЕНДУЮ слепо принимать их за правду. Всё перепроверяйте, чтоб не сложить мотор.

Serega54 в своем посте упоминал косячную тарелку, которая лопается пополам, на первых поколениях Honda S2000 с артикулом 14765-PCX-000, она также у меня выделена красным, но вы её скорее всего нигде не найдете. С ними использовались сухари 14781-PR7-A01, в которых косяка нет. Эти сухари совместимы с тарелками для двойных пружин, а также еще много где применялись и даже на наших дорестайловых европейских седьмых аккордах. Сразу обращаю Ваше внимание на то, что связка сухарь-тарелка очень важна и не стоит с ними экспериментировать — дорого поплатитесь.

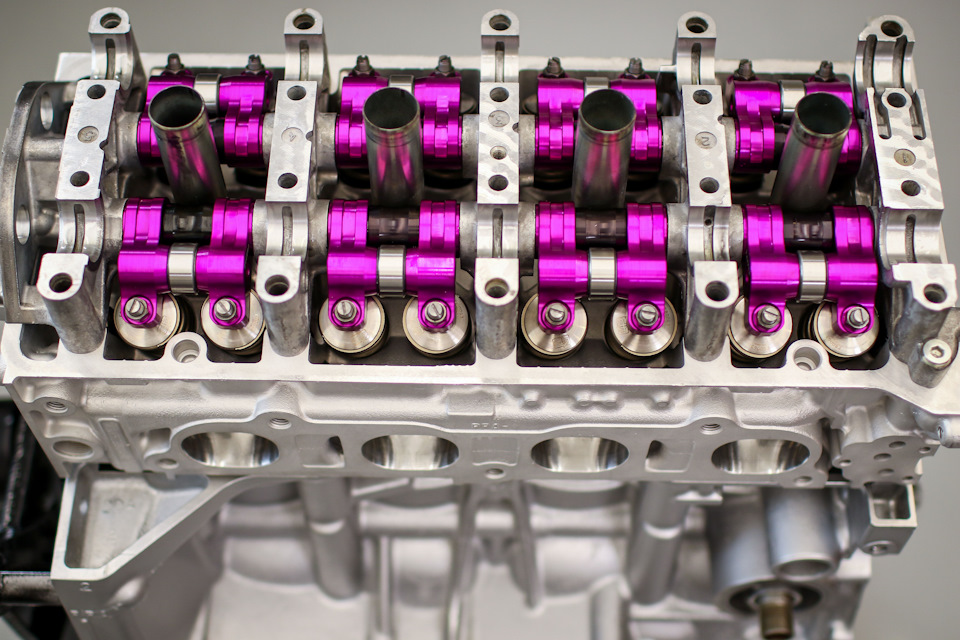

Всегда следите какая тарелка с какими сухарями применялась изначально заводом Honda. Ниже на фото изображен набор для установки двойных пружинок — тарелка 14765-PRB-A00, сухари 14781-PR7-A01, сёдла 14775-PRB-A00. Судя по каталогу, они совместимы с любыми другими одинарными пружинками потому что верхние тарелки ставились на все 16 клапанов интегры, где на впуске применялась уже одна желтая пружина, а сёдла пружин ставились даже на первые Accord Euro-R CL7 где вообще никогда не было двойных пружин, но потом всё же с приходом новых цветов пружинок были окончательно заменены на седла S2000 14775-PCX-000.

Надежные тарелки 14765-PRB-A01 для одинарных пружин отличаются от тарелок для двойных пружин, как вы видите, одной последней цифрой в артикуле, но они устанавливались уже с абсолютно другими сухарями нового образца и не совместимы с двойными пружинами. Причем номера этих сухарей на разных автомобилях в разное время отличались что наводит на мысль о их взаимозаменяемости 14781-PCX-004, 14781-PRB-A01, 14781-RGM-A01… Зачем они менялись — не понятно, может просто обновлялся материал, может даже они зависят от клапаов, не проверял.

Сухари 14781-RGM-A01 установлены на Civic Type-R FD2 и FN2, а также, внезапно, на рестайловом аккорде седьмого поколения после 2007 года выпуска. Причем с такой же тарелкой, как у рестайла 2007го 14765-RAA-A00 на рестайле в 2006 году по каталогу ставятся сухари 14781-PRB-A02. Запутались? Ничего ничего… Кстати, наш овощной аккорд CL9 я приплел в таблицу для наглядности и сравнения жесткости пружин, ну и как раз из-за номеров сухарей. Тарелки, пружинки и сёдла имеют другие размеры и не совместимы ни с чем красноголовым.

Вы должны были заметить, что пружины на выпуске имеют выше жесткость, чем пружины на впуске? Я с этим сталкивался на практике даже на других овощных двигателях и это логично. Даже Honda сначала отказалась от двойных пружин именно на впуске, а затем уже и на выпуске. Почему именно желтые впускные пружины удостоились чести устанавливаться в круг везде и вся нашими тюнерами — не ясно. Ведь светло-голубые выпускные при тех же габаритах имеют чуть-чуть бОльшую жесткость. А уж за последние коричневые вообще молчу, хотя Coil Bind у них больше, что делает их менее подходящими к бОльшим подъемам, но все же.

Вот такой получился, надеюсь полезный, длиннопост. Ты крут, если дочитал до конца, переходи к реальным измерениям и пиши свои мысли ниже. 😉