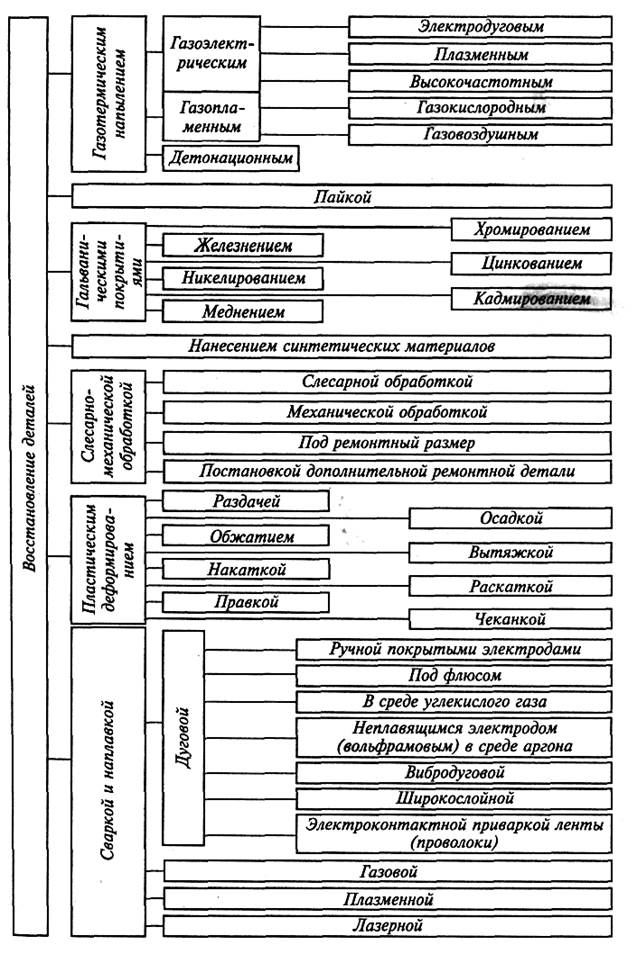

Классификация способов восстановления деталей автомобиля

Классификация способов восстановления деталей.

Восстановление детали — комплекс технологических операций по устранению дефектов детали, обеспечивающих возобновление ее работоспособности и геометрических параметров, установленных нормативно-технической документацией.

Дефект — каждое отдельное несоответствие продукции установленным требованиям.

Дефектная деталь — деталь, показатели качества которой имеют недопустимые отклонения от требований нормативно-технической документации по ремонту. Деталь, подлежащая восстановлению, — дефектная деталь, устранение дефектов которой технически возможно и экономически целесообразно.

Устранить одни и те же дефекты возможно различными способами, например изношенные места могут быть отремонтированы хромированием, металлизацией, наплавкой, механической обработкой и другими способами, и наоборот, — один и тот же способ ремонта может быть применен для устранения разных дефектов. Например, сварка применима для восстановления изношенных участков детали, заварки трещин, наплавки резьбы и др.

Вследствие этого целесообразно дать общую классификацию способов ремонта, не связывая их с характером дефектов.

1. Способы механической обработки:

а) под новый размер (отличный от номинального): индивидуальный (подгонкой); ремонтный;

б) под номинальный (первоначальный) размер: добавочными ремонтными деталями (ДР); заменой части детали; смещением осей обрабатываемых поверхностей в новое положение.

2. Способы слесарно-механической обработки припиловкой, притиркой, шабровкой, постановкой заплат, штифтовкой и склеиванием.

3. Способы ремонта деталей давлением: раздачей, осадкой, обжатием, вдавливанием, правкой и накаткой.

4. Наплавка и сварка (газовой, электродуговой при постоянном и переменном токе, автоматической под слоем флюса, электроимпульсной наплавкой и пайкой).

5. Металлизация (газовая, электрометаллизация высокочастотная плазменная).

6. Способы электролитического наращивания (хромированием, осталиванием, меднением, химическим никелированием).

7. Перезаливка антифрикционными сплавами (баббитом и свинцовистой бронзой).

Наиболее широкое применение при восстановлении автомобильных детален получили различные виды слесарно-механической обработки. К ним относятся собственно слесарная обработка, механическая обработка, связанная с подготовкой деталей к нанесению покрытий и обработкой после их нанесения, обработка деталей под ремонтный размер, постановка дополнительных ремонтных деталей. Обработкой деталей под ремонтный размер восстанавливают геометрическую форму их рабочих поверхностей. Постановка дополнительных ремонтных деталей обеспечивает восстановление изношенных поверхностей до размеров новых деталей.

Пластическое деформирование как способ восстановления основан на использовании пластических свойств материала деталей. Этим способом восстанавливают не только размеры деталей, но также их форму и физико-механические свойства. В зависимости от конструкции деталей применяют такие виды пластической деформации, как осадку, раздачу, обжатие, вытяжку, накатку, правку и др.

Сварка и наплавкаявляются самыми распространенными способа восстановления деталей. Сварку применяют при устранении механических повреждений на деталях(трещины, пробоины т. п.), а наплавку — для нанесения покрытий с целью компенсации износа рабочих поверхностей. На ремонтных предприятиях применяют как ручные, так и механизированные способы сварки и наплавки. Среди механизированных способов наплавки наибольшее применение нашли: автоматическая электродуговая наплавка под флюсом и в среде защитных газов, вибродуговая и электроконтактная наплавка. В настоящее время при восстановлении деталей применяют такие перспективные способы сварки, как лазерная и плазменная.

Пайкав авторемонтном производстве широко применяется при восстановлении герметичности в полых деталях, при устранении механических повреждений, а также как способ компенсации износа деталей.

Напыление как способ восстановления деталей основано на нанесении распыленного металла на изношенные поверхности деталей. В зависимости от способа расплавления металла различают виды напыления: электродуговое, газопламенное, высокочастотное, плазменное, детонационное и ионноплазменное.

Восстановление деталей нанесением гальванических и химических покрытийосновано на осаждении металла на поверхности деталей из растворов солей гальваническим или химическим методом. Гальванические и химические процессы применяют при восстановлении изношенных поверхностей деталей, а также для защиты их от коррозии. В целях компенсации износа деталей наиболее часто применяют хромирование, железнение и химическое никелирование. Для защиты: деталей от коррозии применяют гальванические процессы: хромирование, никелирование, цинкование, кадмирование, а также химические процессы: оксидирование и фосфатирование.

Синтетические материалы(пластмассы) применяют для компенсации износа деталей, работающих в условиях неподвижных посадок, а также при устранении механические повреждений (трещин, пробоин) в корпусных деталях.

9.Организация труда при выполнении ТО и ТР автомобилей метод специализированных бригад.

На крупных и средних АТП организуются специализированные бригады, выполняющие определенные виды технического обслуживания или ремонта подвижного состава. Наиболее часто специализированные бригады организуются для выполнения ЕО и ТО. При техническом обслуживании ТО-2 в большинстве случаев выполняется определенный объем текущих ремонтов. В состав бригад по ТО-2 входят слесари, регулировщики, смазчики и электрики. За ними могут также закрепляться рабочие производственно-вспомогательных цехов. В этом случае некоторые контрольно-регулировочные и ремонтные работы могут выполняться со снятием агрегатов, узлов или приборов с автомобиля и направлением их для соответствующих работ в цехи. В специализированных бригадах осуществляется максимальное разделение труда, при котором каждый рабочий выполняет определенные работы.

Получил применение оперативно-постовой метод выполнения ТО-2 на специализированных постах, при котором автомобиль в течение определенного периода времени постепенно проходит специализированные посты и в результате выполняется полный объем работ по ТО-2.

Большое значение для обеспечения своевременного выпуска автомобилей на линию имеет организация труда специализированных бригад по текущему ремонту автомобилей. Они состоят в основном из слесарей. Иногда к ним прикрепляют рабочих производственно-вспомогательных цехов. Основная задача таких бригад — быстрое устранение неисправностей и поломок автомобилей. Бригады по текущему ремонту должны работать круглосуточно (несколько бригад работает посменно) с наибольшей производительностью труда в ночные часы. Метод специализированных бригад, предусматривающий формирование по признакам специализации и технического воздействия на автомобиль состоит в том, что создаются бригады, на каждую из которых в зависимости от объемов работ планируются определенное количество рабочих необходимых специальностей

Способы восстановления деталей

Изношенную деталь восстанавливают под номинальный или ремонтный размер, придают детали правильную геометрическую форму и соответствующие поверхностные свойства или устраняют различные механические повреждения, а иногда и аварийные неисправности.

Для этого используют следующие методы:

-восстановление посадки с применением деталей ремонтных размеров;

-восстановление посадки с применением дополнительных ремонтных деталей;

устранение различных механических повреждений.

Различают стандартные, регламентированные и свободные ремонтные размеры.

Стандартные ремонтные размеры применяются для поршней, поршневых колец и пальцев, толкателей, тонкостенных вкладышей. Указанные детали ремонтных размеров изготавливаются автопромышленностью и заводами по производству запасных частей. Ремонтные предприятия производят восстановление сопряженных деталей (блок цилиндров, коленчатые валы и т. д.) в соответствии со стандартными ремонтными размерами рассматриваемых деталей.

Регламентированные ремонтные размеры устанавливаются техническими условиями на ремонт ряда деталей, например на диаметры шеек кулачковых валов и их втулок, клапанов и их направляющих, шкворней и других деталей. Недостатком стандартных и регламентированных ремонтных размеров является то, что в процессе обработки приходится снимать не только дефектный поверхностный слой металла, образовавшийся в результате износа, но и вести дальнейшую обработку до тех пор, пока не будет достигнут ремонтный размер детали. Однако важное преимущество данных размеров заключается в том, что они позволяют заранее иметь готовые детали и осуществлять ремонт методом частичной взаимозаменяемости.

Свободные ремонтные размеры предусматривают обработку деталей до получения правильной геометрической формы и требуемой шероховатости рабочих поверхностей. При ремонте одни и те же детали могут получить различные размеры в зависимости от величины и характера износа. Сопряженная деталь подгоняется к отремонтированной до величины свободного ее размера. В этом случае заранее изготовить детали с окончательными размерами нельзя. Поэтому приходится осуществлять подгонку деталей по месту. В ремонтном производстве восстановление деталей под свободные размеры производится у различного нестандартного оборудования.

Восстановление посадки с применением дополнительных ремонтных деталей широко применяется при восстановлении деталей под ремонтный и особенно под номинальный размер.

Сущность способа состоит в том, что на изношенную поверхность предварительно обработанной детали устанавливают специально изготовленную дополнительную деталь (насадок). Дополнительные детали — насадки — изготавливают в виде различных втулок, гильз, колец, разьбовых ввертышей, зубчатых венцов шестерен и т. д. Этим способом ремонтируют блок цилиндров, гнезда клапанов, посадочные отверстия под подшипники качения в картерах коробок передач, задних мостов, ступицах, корпуса масляных и водяных насосов, отверстия с изношенной резьбой в корпусных деталях и др.

Крепление дополнительной детали чаще всего осуществляют за счет гарантированного натяга выбранной посадки. В отдельных случаях применяют дополнительные крепления в виде приварки в нескольких точках или по всему сечению торцовой поверхности, стопорных винтов или шпилек. Стопорные винты используют для крепления втулок и резьбовых ввертышей.

В условиях ремонтных предприятий сборку дополнительных деталей с ремонтируемой осуществляют обычно под прессом. При этом происходят изменения размеров втулки, которые необходимо учитывать при окончательной обработке ее рабочей поверхности.

Восстановление посадки путем получения номинальных размеров независимо от степени износа возможно различными методами, если прочность детали достаточна и выбранный метод экономически целесообразен. В ремонтном производстве применяются следующие способы: наплавка; металлизация; электролитическое наращивание; давление; покрытие полимерными материалами и др. Опытную проверку проходят плазменная наплавка, сварка трением, наплавка жидким металлом, электрофизические способы сварки (диффузионная, ультразвуковая, лазером и др.).

Классификация способов восстановления деталей машин

В структуре себестоимости капитального ремонта машин 60…70 % затрат приходится на стоимость запасных частей. В то же время себестоимость восстановления большинства деталей не превышает 25…40 % цены новой детали. В настоящее время разработаны прогрессивные технологии восстановления, которые помимо восстановления, упрочняют ее, значительно повышая износостойкость. Восстановление изношенных деталей является одним из основных путей экономии материально-сырьевых и энергетических ресурсов, решения экологических проблем, так как затраты энергии, металлов и других материалов в 25…30 раз меньше, чем затраты при изготовлении новых деталей. При переплавке изношенных деталей безвозвратно теряется до 30 % металла.

Восстановление изношенных деталей позволяет значительно снизить затраты на ремонт техники и поэтому является приоритетным вопросом в развитии системы технического обслуживания и ремонта машин.

Восстановление детали – комплекс технологических операций по устранению дефектов детали, обеспечивающих возобновление ее работоспособности и геометрических параметров, установленных нормативно-технической документацией.

Способы восстановления условно делят на две категории: способы наращивания и способы обработки.

В зависимости от физической сущности процессов, технологических и других признаков существующие способы делятся на десять групп (табл. 1).

Слесарно-механической обработкой устраняют следы износа и восстанавливают форму детали. При этом размеры после обработки отличаются от номинальных. Для обеспечения необходимой посадки применяют сопрягаемые детали с измененными параметрами или ставят компенсатор износа (кольца, бандажи, втулки, резьбовые спиральные вставки и т. д.).

Таблица 1. Способы восстановления деталей

Способы восстановления пластическим деформированием основаны на свойстве пластичности металлов. При пластическом деформировании металл детали перераспределяется от нерабочих участков детали к рабочим, благодаря чему восстанавливаются размеры изношенных поверхностей. Объем детали остается постоянным. К достоинствам следует отнести следующее: не требуется присадочный материал, простота способов, относительно высокая производительность. К недостаткам относятся: необходимость термической обработки черных металлов, изменение линейных размеров (например, поршневой палец после раздачи укорачивается).

Технология восстановления деталей полимерными материалами отличается простотой и доступностью (используют в полевых условиях), низкой себестоимостью, высокой производительностью и хорошим качеством. Долговечность посадочных мест подшипников после восстановления полимерными материалами многократно повышается.

Способы ручной сварки и наплавки получили широкое применение благодаря простоте и возможности выполнения процесса в труднодоступных местах. К недостаткам относятся: низкая производительность, материалоемкость и не всегда обеспечивается высокое качество.

Механизированные способы сварки и наплавки могут быть автоматическими и полуавтоматическими. Большинство этих способов обеспечивают высокие производительность и качество.

При дуговых способах источником теплоты для плавления присадочного материала и поверхности детали является теплота электрической дуги. При бездуговых способах таким источником служат потери от вихревых токов (ТВЧ), джоулева теплота (электрошлаковая наплавка, контактная приварка), теплота сгораемых газов и др.

Ручные и механизированные сварочно-наплавочные способы получили наибольшее применение (75…80 % общего объема восстановления). Их недостатки – термическое воздействие на основной металл, в том числе на невосстанавливаемые поверхности, деформация деталей, значительные припуски на механическую обработку. Применение большинства из этих способов целесообразно для восстановления сильноизношенных деталей.

При напылении расплавленный присадочный материал (проволока или порошок) с помощью сжатого воздуха распыляется и наносится на подготовленную поверхность детали. Способы напыления различают в зависимости от источника теплоты: дуговое – теплота электрической дуги, газопламенное – теплота газового пламени и т. д. Напыляют металлы, полимеры и др. При напылении металла процесс называют металлизацией. Большинство способов напыления характеризуется высокой производительностью, позволяет достаточно точно регулировать толщину покрытия и припуск на механическую обработку. Серьезный недостаток напыления – низкая сцепляемость покрытий с основой. Для ее повышения применяют нанесение специального подслоя, последующее оплавление и др.

В основе гальванических способов лежит явление электролиза. Их различают по виду осаждаемого металла, роду используемого тока, способу осаждения и др. Гальванические способы высокопроизводительны, не оказывают термического воздействия на деталь, позволяют точно регулировать толщину покрытий и свести к минимуму или вовсе исключить механическую обработку, обеспечивают высокое качество покрытий при дешевых исходных материалах. Такие способы применяют для восстановления малоизношенных деталей. Недостатки гальванопокрытия – многооперационность, сложность и экологическая вредность технологии.

Термическую обработку применяют для упрочнения и восстановления физико-механических свойств деталей (упругости пружин и др.). При химикотермических способах происходит диффузное насыщение поверхности детали тугоплавкими металлами (хромом, титаном и др.) при некотором изменении размеров. Эти способы применяют для восстановления и повышения износостойкости малоизношенных деталей (плунжеров и др.).

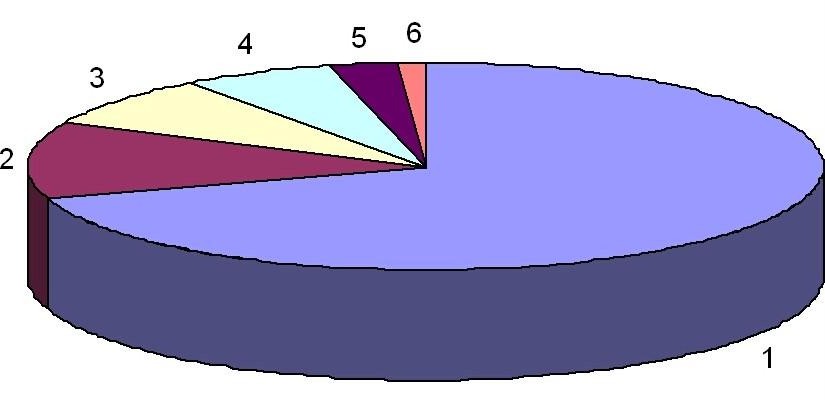

На рис. 1 показано распределение способов при восстановлении изношенных деталей машин.

Рис. 1. Распределение способов при восстановлении изношенных деталей машин: 1 – наплавка и сварка (70 %); 2 – ремонтные размеры (12 %); – электролитические покрытия (8 %); 4 – полимерные материалы (6 %); 5 – установка дополнительной ремонтной детали (3 %); 6 – поверхностнопластическое деформирование (1 %)

Как следует из рис. 1 более 70 % изношенных деталей восстанавливается наплавкой и сваркой. Поэтому различные способы сварки и наплавки более подробно рассмотрены в следующей главе.

Способы восстановления деталей

Любой механизм изнашивается как в процессе эксплуатации, так и без неё – примером служит коррозионный износ. Для восстановления его исправности и работоспособности проводят комплекс операций, называемый ремонтом. Сегодня существуют разные способы восстановления деталей. Металлообработка — один из способов решения.

Виды способов восстановления изношенных деталей

Выделяют две группы основных способов восстановления изношенных деталей:

1. Слесарно-механический (индивидуальной подгонки);

2. Восстановление первоначальных размеров или устранения дефектов без замены поврежденных деталей методами:

Слесарно-механический способ восстановления

Особенностью данного способа является восстановление формы и взаимного расположения поверхностей без воссоздания первоначальных размеров.

Поставленные цели достигаются двумя путями:

Например, при механическом способе восстановлении деталей автомобильного двигателя блок цилиндров и коленчатый вал обрабатываются до ближайшего ремонтного размера, а сопряженные – поршни, поршневые кольца, вкладыши – заменяются на новые. Ремонтные размеры устанавливает завод-изготовитель. Он же, как правило, выпускает сменные изделия.

При слесарно-механическом способе восстановления деталей выделяют такие операции:

Восстановление способом наплавки и сваркой

Восстановление деталей сваркой и наплавкой относится к самым распространённым методам.

При наплавке последовательно выполняются следующие операции.

Обработка изношенной поверхности, целью которой является удаление пограничного слоя наплавленного металла из зоны обработки.

Наплавка поверхности с припуском, достаточным для дальнейшей обработки.

Обработка наплавленной поверхности в соответствии с требованием чертежа.

Виды наплавки цилиндрических поверхностей

В случаях, когда износ механизма превышает нормы, установленные заводом изготовителем, может использоваться другой вариант.

Удаление повреждённой части механическим путем.

Изготовление нового изделия и приваривание его на место удалённого.

Термическая обработка (при необходимости).

Окончательная механическая обработка.

Сварка широко используется при ремонте корпусных деталей, в которых образовались трещины. Технологический процесс включает в себя несколько операций:

Подготовка трещины к заварке:

Пластическое деформирование восстанавливаемых деталей

Восстановление деталей способом пластического деформирования заключается в воссоздании их формы и размеров за счёт перераспределения металла под воздействием нагрузки, приложенной в определенном месте и в определенном направлении.

Изделия из низкоуглеродистых сталей (менее 0,3% углерода) и цветные сплавы реставрируют без подогрева. Средне- и высокоуглеродистые стали подогревают до температуры, определяемой по формуле:

Тнагрева=(0,70,9)Тплавления

Основные виды пластического деформирования:

Электрохимические способы реставрации деталей

Для восстановления деталей путём нанесения металлических покрытий применяется гальванический способ, с помощью которого наносят:

Хромовые и никелевые покрытия имеют толщину 0,25 – 0,3 мм, железные 2 – 3 мм и более. Железнение по своим параметрам приближается к наплавке, однако, обеспечивает относительно невысокую твёрдость. Существуют гладкие или пористые покрытия, применяемые для подвижных и неподвижных соединений.

Покрытие неметаллами

Сущность данного способа состоит:

По сравнение с гальванизацией, нанесение неметаллических покрытий имеет ряд преимуществ:

Вместе с тем, подобные покрытия заметно уступают металлам в износостойкости и долговечности.

Пайка изношенных деталей

Используется в основном при восстановлении или ремонте тонкостенных изделий, изготовленных из разнородных материалов, для устранения дефектов сварных швов и сборке схем электрооборудования.

Порядок технологических операций при пайке:

При всём разнообразии способов восстановления деталей стоит учесть, какие металлические конструкции будут подвергаться восстановлению. Исходя из этого выбор варианта осуществляется на основании комплекса задач, которые необходимо решить в конкретном случае. Это экономические параметры, распространенность или уникальность восстанавливаемого изделия, наличие оборудования и материалов, и, в итоге, целесообразность проведения ремонта.

Мы надежная компания, в основе деятельности которой – правила честной конкуренции и жесткого контроля качества услуг.

Классификация способов восстановления деталей.

Основная задача, которую преследуют ремонтные предприятия, это снижение себестоимости ремонта автомобилей и агрегатов при обеспечении гарантий потребителей, т. е. гарантии послеремонтного ресурса.

Несмотря на рентабельность, трудоемкость восстановления деталей еще неоправданно высока и даже на крупных ремонтных

предприятиях в среднем до 1,7 раз больше трудоемкости изготовления одноименных деталей на автомобильных заводах.

На рис. 10.1 приведена классификация способов восстановления деталей, которые нашли применение в ремонтном производстве и обеспечивают необходимые эксплуатационные характеристики деталей, а в рис. приведены их оценочные показатели.

Объемы восстановления деталей на АРП определяются наличием соответствующих по наименованию и цене запасных частей.

К ней относятся слесарная, механическая, связанная с подготовкой деталей к нанесению покрытий и обработкой после их нанесения, обработка деталей под ремонтный размер, постановка дополнительных ремонтных деталей. Обработкой деталей под ремонтный размер восстанавливают геометрическую форму их рабочих поверхностей.

Стальные детали (низкоуглеродистые стали), а также детали из цветных металлов и сплавов обычно деформируют в холодном состоянии без предварительной термообработки.

При холодном деформировании наблюдается упрочнение металла

детали, т. е. происходит наклеп, который повышает предел прочности и твердости металла при одновременном понижении ее пластических свойств. Этот процесс требует приложения больших усилий. Поэтому при восстановлении деталей очень часто их нагревают.

В нагретом состоянии восстанавливают детали из средне- и высокоуглеродистых сталей. При восстановлении деталей необходимо учитывать верхний предел нагрева и температуру конца пластического деформирования металла. Относительно низкая температура конца деформирования металла может привести к наклепу и появлению трещин в металле. В зависимости от конструкции детали, характера и места износа нагрев может быть общим или местным.

Напыление.

Сущность этого способа основывается на нанесении распыленного металла на изношенные поверхности деталей. В зависимости от способа расплавления металла различают виды напыления: электродуговое, газопламенное, высокочастотное, плазменное, детонационное и ионоплазменное.

Гальванические и химические покрытия.

Этот способ основывается на осаждении металла на поверхности детали гальваническим или химическим методом. Гальванические и химические процессы применяют при восстановлении изношенных поверхностей деталей, а также для защиты их от коррозии. В целях компенсации износа деталей наиболее часто применяю хромирование, железнение и химическое никелирование.

Полимеры делят на две группы:

Пластмассы применяют для восстановления размеров деталей,

заделки трещин и пробоин, герметизации и стабилизации неподвижных соединений, изготовления некоторых деталей и пр.

Пластмассы наносят намазыванием, газопламенным напылением, вихревым, вибрационным способами, литьем под давлением, прессованием и др.

Для обеспечения надежной адгезии полимера с деталью ее поверхность должна быть тщательно подготовлена, для чего производятся очистка от грязи, механическая обработка или зачистка поверхности шлифовальной шкуркой, тщательное обезжиривание (в щелочных растворах, ацетоном, бензином и др.) с последующей сушкой.

Для увеличения сцепляемости полимера с поверхностью детали у последней сверлят отверстия, нарезают канавки, резьбу, проводят струйную обработку и т. д.