Клепаем днище авто заклепками

Кузовной ремонт без сварки (заклепками) — Теория

ДИСКЛЕЙМЕР

Данным постом я никого не призываю к действию. Хотите варить – варите 🙂

В данном конкретном случае состояние моей е21 очень далеко от идеального, что позволяет мне не заморачиваться с аутентичностью отдельных деталей. Стремления повторить завод нет. Пусть это и 323i. Зато есть стремление создать максимально долговечную конструкцию, о чём поговорим ниже.

ОБЩАЯ «ТЕОРИЯ ЗАКЛЁПОК»

Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок.

Недостатки заклёпочных соединений:

1. Трудоёмкость процесса. Необходимо просверлить множество отверстий, установить заклёпки, расклепать их. Эти операции выполняются вручную двумя слесарями-сборщиками. До последней четверти XX века в СССР на авиационные заводы специально нанимались худощавые юноши способные влезть в узкий отсек, чтобы удерживать там наковальню-поддержку.

2. Повышенная материалоёмкость соединения. Заклёпочный шов ослабляет основную деталь, поэтому она должна быть толще. Нагрузку несут заклёпки, поэтому их сечение должно соответствовать нагрузке.

3. Необходимость специальных мер для герметизации. Это очень важно для самолётостроения и ракетной техники, при сборке баков-кессонов и пассажирских отсеков. В баках-кессонах, расположенных в крыле самолётов, как правило, держат топливо — авиационный керосин. Резиновый герметик, устойчивый к керосину, должен закрывать все заклёпочные швы. Вес его может составлять десятки килограммов.

4. Процесс сопровождается шумом и вибрацией. Это приводит к ряду профессиональных заболеваний у сборщиков и вызывает глухоту. Поэтому везде, где можно, внедряются новые инструменты для клёпки.

Преимущества заклёпочных соединений

1. Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия.

2. Позволяет соединять неподдающиеся сварке материалы.

Недостатки в сравнении со сваркой:

1. Трудоёмкость процесса. Однако кобальтовые свёрла делают сверление быстрым. А вот сварные швы зачищать крайне неприятно.

2. Повышенная материалоёмкость соединения – это просто не важно.

3. Необходимость специальных мер для герметизации – ну так и сварку потом шовником мазать.

4. Процесс сопровождается шумом и вибрацией – для вытяжных заклёпок не актуально. А ещё от сварки летят капли и можно обжечься.

Преимущества в сравнении со сваркой:

1. Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия. + стойкость к вибрационным нагрузкам

2. Нет перегрева металла. Соединение более стойкое к коррозии само по себе + никто не мешает заантикорить деталь непосредственно перед установкой с двух сторон, а стык посадить на кузовной клей-герметик.

3. Банально дешевизна инструмента. Заклепочник стоит 500 рублей

4. Не нужно специальных навыков. Заклепать способен любой, а вот сварить хорошо это не так просто.

Коррозионная стойкость и выбор материала заклёпок

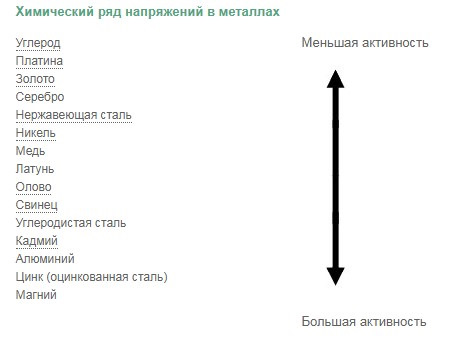

Начнём издалека. Вопрос лишь в одном типе коррозии – гальваническом.

Гальваническая коррозия представляет собой электрохимическую реакцию между двумя и более различными (или разнородными) металлами.

Процесс гальванической коррозии можно наглядно продемонстрировать на примере взаимного контакта изделий из Алюминия и Нержавеющей стали. Алюминий – более химически активный металл является в данном случае анодом, а менее активная нержавеющая сталь – катодом.

При взаимодействии между нержавеющей сталью и алюминием возникает большая разница потенциалов в соответствии с рядом напряжений в металлах. При этом, благодаря действующему на электрический элемент электролиту (жидкость), возникает электрический ток, и анод, в данном случае Алюминий, корродирует.

Гальваническая коррозия возникает в том случае, если имеет место один из следующих факторов:

Относительная влажность воздуха превышает 60%;

Загрязненный воздух: большое количество металлических частиц;

Металлы в винтовых соединениях, у которых большая разница потенциалов;

Неправильное соотношение площадей поверхностей анода и катода.

Рекомендации по противодействию гальванической коррозии:

1. Исключите возможность образования гальванического элемента

защищайте конструкции от действия влажности (удалите электролит)

изолируйте металлы друг от друга, например, с помощью покрытия

изолируйте металлы от электролита.

2. Избегайте соединения металлов, у которых большая разница потенциалов.

3. Материал из которого произведен крепеж должен быть более активным (анод), чем материал конструкции (катод).

4. Площадь поверхности конструкции(катода) больше площади поверхности крепежа(анода).

Выводы по выбору материала из этого крайне просты:

1. Пара сталь – нержавеющая сталь – очень плохая идея. Заклёпка останется, а вокруг будет гнить.

2. Заклёпка должна быть окрашена

3. Заклёпка должна быть изолирована от электролита (воды)

4. Самый лучший материал заклёпки – окрашенная алюминиевая заклёпка с оцинкованным стальным сердечником. В данном случае цинк защищает алюминий, а алюминий изолирован от кузова краской.

Кстати о коррозии алюминия

Ряд испытаний показали, что коррозия алюминия сильно преувеличена. В атмосферной и влажной среде он не корродирует даже без краски. В морской среде корродирует около 30 лет.

А теперь представьте, у вас есть лонжерон:

— изнутри покрыт кислотным или цинковым грунтом (на ваш выбор)

— внутрь заложено 2 кг лучшего антикора в мире перед сборкой

— нахлёст металла обработан кузовным клеем-герметиком + сами заклёпки окунаем в него перед установкой

— поверх герметика после высыхания наносится ещё один слой лучшего антикора в мире (это конечно по желанию)

Что мы получаем в итоге:

— соединение, которое в сырой среде держит 30 лет

— только без доступа кислорода и воды

— законсервированно лучшим антикором в мире изнутри

— а когда герметик треснет, в его трещину снова пойдёт лучший антикор в мире

Собственно, выставляю технологию на ваш суд. На практике я уже начал её применять. Следующие записи расскажут подробности, следите 🙂

Ремонтируем гнилое днище ЗАКЛЕПКАМИ

Всем громадный привет! Время летит, а с ним продолжаются работы по проекту #СинийДед. В прошлом видео были произведены работы по ремонту порогов. Сегодня переходим к днищу. Сразу скажу, я продолжаю делать клепочный ремонт. Пусть много скептиков, или как сейчас говорят хейтеров, но пусть моя тачка будет образцом. Чтобы когда лет через пять очередной энтузиаст решит ремонтировать свою тачку клепками, смотрел на мою как на пример.

А какой он будет, положительный или отрицательный, покажет время. Пока никто из тех, кто всячески поливает клепки грязью не привел мне пример, как развалилась его машина, а вот обратных примеров была куча. Ну да ладно, перейдем к работам.

Первым делом изготовил ребро, от которого пойдет пол. Все обработал и начал приклепывать.

Далее вырезаем центральный усилитель, который держит кресло. Состояние у него конечно печальное, будем что-то думать… и начинаем подгонку основного пола.

В качестве заготовки я использовал полик водителя от ВАЗ 2110, развернул его в обратную сторону, и даже попал выштамповкой на родной усилитель. Промазываем, подгоняем, приклепываем.

Ну как то так) А более подробно обо всех работах, и как все получилось, смотрите ниже!

Метки: синий дед, volkswagen, passat, passatb1, восстановление авто, заклепки в кузов, оживление мертвеца, тачки

Комментарии 50

Я на заклёпки ставил полы ( но не усилители, сам пол), задние внутренние арки восстанавливал. Вырезал все гнилье. Проще было багги из универсала сделать. Промазал после работ изнутри и снаружи толстым слоем мастики. Пороги приклепал, усиления порогов внутри поставил. Посмотрим, как говорится. Время покажет прочность такой конструкции. Я считаю, что вопрос этот спорный и нет ответа однозначного что лучше или хуже. Многое от качества проведенных работ зависит. Можно и в сварке напортачить, и в клепках. А вообще, кто делал подобные работы знает, что это труд. И тяжёлый. Так что респект и уважуха всем кузовщикам. И сторонникам сварки, и заклепочникам. ))

Самый миротворческий комментарий)) спасибо) надеюсь походят наши ласточки)

Я тоже надеюсь.)) Как вспомню весь процесс и усилия — хочется чтобы не впустую. Вообще, каждый сам выбирает как ремонтировать, каким способом. Мы все учимся опытным путем.))

Магазинные аллюминиевые клепки от вибрации, при боковых воздействиях срезаются тонким металлом. Можно между соединением проложить герметик (крокодил). А вообще грамотнее будет приварить полуавтоматом

«Пока никто из тех, кто всячески поливает клепки грязью не привел мне пример, как развалилась его машина» — я ведь правильно понимаю — речь идет об обычных алюминиевых заклепках из строительного магазина, где сердечник с шариком на конце тянут через алюминиевую трубку ножки заклепки? Если да, то вот мой пример: имею откатные ворота из профильной трубы, на которую приклепан профнастил. Раз в пару лет нижний ряд приходится переклепывать, т.к. то ли от влаги, то ли от вибраций внизу от клепок не остается и следа. Не знаю что с ними происходит. Но раз в два года замечаю, что лист профнастила внизу начинает болтаться. Ссотрю — отверстия есть, клепок нет. Их переклепать конечно совсем недолго, раз уж сверлить уже не надо. Но на автомобиле все эти негативные факторы, разрушающие клепки, наверное, гораздо более выражены.

Попробуйте заклепки из нержавейки, стоят дороже но и ходят очень долго.

«Пока никто из тех, кто всячески поливает клепки грязью не привел мне пример, как развалилась его машина» — я ведь правильно понимаю — речь идет об обычных алюминиевых заклепках из строительного магазина, где сердечник с шариком на конце тянут через алюминиевую трубку ножки заклепки? Если да, то вот мой пример: имею откатные ворота из профильной трубы, на которую приклепан профнастил. Раз в пару лет нижний ряд приходится переклепывать, т.к. то ли от влаги, то ли от вибраций внизу от клепок не остается и следа. Не знаю что с ними происходит. Но раз в два года замечаю, что лист профнастила внизу начинает болтаться. Ссотрю — отверстия есть, клепок нет. Их переклепать конечно совсем недолго, раз уж сверлить уже не надо. Но на автомобиле все эти негативные факторы, разрушающие клепки, наверное, гораздо более выражены.

Профнастил их срезает. Промаж герметиком между соединением

Там несколько рядов заклепок. Пропадают только на нижнем ряду. Думаю, там вибрация сильнее всего от роликов и колеса, которое по плитке едет в торце створки. А за совет спасибо — скорее через обрезиненную шайбу надо будет попробовать их застегнуть, такие на кровельных саморезах есть. Хотя совсем не напрягает раз в пару лет заклепочником минут десять поработать…

До того как сверку начали применять и в промышленности массово, применяли заклёпки в караблях, самолётах, грузоподъёмных механизмах которые весили и поднимали многотонные конструкции.

Но во всем нужен расчёт.

Учитель на ОБЖ нам рассказывал следующий анекдот:

Встречаются два друга, и один другому рассказывает:

— А я вот на вредном производстве работаю, только это вот враньё всё — всё у меня нормально. Всё у меня нормально. Всё у меня нормально.

Хороший полуавтомат позволяет приварить по утоньчённому металлу внахлёст. Да и вообще пораженные места надо удалять. 5 кг проволоки стоят в пределах 1000 р., её хватит переварить машину и еще на одну скорее всего останется. Не знаю сколько у вас уйдёт клёпок, но могу сказать одно — клёпки бывают разные, и они стоят денег, и под них надо всверливаться, а в машине куча трубок-проводов.

Поставить латку в неответственном месте — одно, а вот там, где нужно возить людей — я однозначно за соединения, близкие к заводским. Впрочем, рисковать своей жизнью и жизнью близких будете Вы сами (не дай Бог конечно!).

это чуть лучше саморезов по сути, не ровня точке

Новое дно или заклепки рулят

После того как починил передок, задумался на тем…

… что так тормозить нельзя. И решился делать дно!

Разобрал салон, снял все настилки и присел. Все дно в черном сухом, как старый сапог, битуме (который не отдерешь).

Далее надыбал кантователи и собравшись силами ( и парой человек) перевернул машину на бок.

Пол дна и лонжероны ушатаны.

Немного напрягся и вспомнил что у меня лежит лист железа, как раз подходящий для дна. Но была одна проблема — НЕТ сварки.

Подраскинув мозгами да и поговоря с отцом, пришли к тому что дно не надо варить его надо клепать!

Закупился сверлами, заклепками, отрезными дисками. Вооружился дрелью, болгаркой и заклепочником, и начал воять!

КЛЕПКА ДНИЩА. интересный опыт, прочитайте — не пожалеете)

Не могу не написать про наш самый масштабный проект по верке:

Итак, год назад мы( я с отцом ) поднимали машину домкратом и я случайно нащупал рукой дырку в днище. Сначала растроились, но потом начали прикыдывать: на машине пробег был 308 000км, ей 16 лет, и 10 лет которые она у нас, она стояла под домом в любую погоду(гараж в деревне, а живем мы в городе, рядом с нами гараж-20 000 у.е.).

Начали копать по форумам по-поводу сварки днища и т.п. Наткнулись на колхозничество одного дядьки, который латал днище на своей десятке. Он вырезал латки и садил их на болты. Начали сравнивать:

1)сварка-дорого, т.к. у нас самих ее нет.

2) клепками(латками)-то что нам нужно, и по цене понты и сами сделаем.

Приступили к работе:

1) разобрали салон.

2) начали обрезать всю еще оставшуюся на днище ржавчину болгаркой.

3) шкурили все остальное дрелью с насадкой, до блеска так сказать.

Нашли мы 4 дырки и все в задних ногах. Приступили к вырезанию латок, ну тут все понятно! обмовиливаем латку и посадочное место, и садим ее на заклепки. И вот уже заветная работа подходит к концу( садим последнюю латку) и тут слетает у отца отвертка и попадает прямо в ржавчину, которую мы не видели(она в грязи была.). начинаем зачищать и смотреть, итог: еще дырки три в передних ногах. И одна, млин, под усилителем кузова, который под водительским сиденьем. Пришлось данную латку выгибать и загибать при помощи нехитрых инструментов, возникла целая куча разных эмоций, и новых слов, без которых не обойтись, но все же добили ее))) ну в общем посадили и эти три))) довольные были, как слоны! денег на все ушло около 200 гривен( мовиль, заклепочник и клепки) и самое главное — чувство самоудовлетворения.

Чуть позже заехали на наше СТО на подъемник, смотрим-глаз радуется! Добротно сделали! Даже сварщик местный пришел глянуть, похвалил! И есть еще плюс у заклепок- они при сильных вибрациях не лопаются, как сварочные швы, ведь не зря в самолетах почти швов нет-все на заклепках. Если кого заинтересовало- пишите, расскажу более подробно! заглядывали недавно под днище(оно еще и грязью прибилось) вообще не видно ничего почти). В общем колхоз удался. коментариям и мнениям буду признателен) Извиняюсь, что нет фоток, год назад еще не был зареган здесь, так бы обязательно сделал.

Заклепки вместо сварки — ремонтируем задние арки

В предыдущей записи я рассказывал, что заполучил полуавтомат и вовсю начал экспериментировать. Но стоило попробовать на автомобиле — и все пошло не так. Дело в том, что вопреки моим ожиданиям, металл арок оказался чуть толще металла внешней стороны дверей — т.е., моих заплаток. В итоге, либо прогорала заплатка (при увеличении тока), либо она не приваривалась (при уменьшении)… Ко всему этому плюсовалось отсутствие нормальной маски, наличие электричества только по выходным и погодные условия, которые заставляли торопиться. В итоге, не желая портить живой металл своими кривыми руками, принял решение ставить латки на заклепках. Сразу скажу, что это первый опыт и лично мое видение процесса; а также, что «лучше сварки еще ничего не придумано» я знаю и сам, не нужно мне это доказывать. 🙂

1) Готовим «фронт работ» : моем и зачищаем прогнившее место (чтобы четко были видны границы), затем вырезаем его. Здесь нужно четко представлять структуру пораженного места — например, если сварены два слоя металла, то вовсе необязательно, что оба нужно срезать — возможно, прогнил лишь внешний. Также, аккуратнее нужно быть с лонжеронами — например, в моем случае они полностью живые и не тронутые ржой — а посему, прилегающий к ним гнилой металл нужно отрезать по периметру очага поражения и затем аккуратно сбить с лонжерноа зубилом. Ну и так далее. Одним словом — без фанатизма. Думайте, что делаете.

2) Прикидываем размеры и форму заплатки — я прикладывал полиэтилен и обводил примерную форму будущей заплатки маркером. По этой форме вырезал ее из донора (дверь).

3) Вырезаем заплатку, придаем приблизительную форму и прикладываем к кузову. Теперь можно обстучать ее по месту более точно, а также обрезать излишки.

4) Прикидываем где у нас будут отверстия для заклепок. Здесь также нужно принять во внимание «рельеф местности» — например, смотрим, чтобы будущие отверстия не пришлись на места бывшей заводской точечной сварки (трудно будет сверлить).

5) Сверлим заплатку — я использовал сверло 4 мм, по размеру заклепок. После сверления неплохо бы сточить буртики по краям отверстий — для более плотного прилегания заплатки к кузову.

6) Прикладываем заплатку уже «на чистовую» и накерниваем на кузове место первого отверстия. Можно начать с одного из краев заплатки и идти к другому, можно — от центра к краям. Неверным же будет идти от краев к центру.

7) Подготавливаем кузов: травим ржавчину преобразователем, смываем его, затем как следует проходимся обезжиривателем или растворителем.

8) Сверлим первое отверстие в кузове.

9) Подготавливаем и кузов и заплатку путем нанесения «Раст стоп (Б)» для днища (в моем случае) — это предотвратит коррозию между двумя слоями металла.

10) Заклепываем первое отверстие. Далее по аналогии: равняем заплатку, накерниваем (при этом прижимаем как можно сильнее по месту накернивания, чтобы не ушел центр будущей дырки), сверлим.

Здесь оговорюсь — не стоит с первой же заклепки вытягивать ее полностью. Дело в том, что после того, как все заклепки будут на месте, заплатку нужно еще разок, окончательно, поотбивать молотком, чтобы ее края максимально прилегли к кузову. В процессе этой доводки заклепки так или иначе немного разболтаются — и если не оставить их вытяжные штифты, дотянуть их возможности уже не будет. Поэтому, дотягиваем их только после того, как все они будут на местах, а заплатка окончательно подогнана молотком по всему периметру.

11) Заплатка на месте! Теперь проходимся тряпочкой с растворителем по ней и ее краям, начисто удаляя просочившийся антикор.

Готово! Осталось лишь пролить «Раст стопом» места клепания изнутри, для пущей уверенности. Ну а далее — по желанию. Я вот планирую позже покрыть арки еще «жидкими подкрылками», а поверх — еще раз Раст стопом. Чтоб уж наверняка. )))))