Конвейер для автомобилей сборки

Автоистории: появление первого автомобильного конвейера

14 января 1914 года стало переломным моментом в истории автомобилестроения. В этот день Генри Форд объявил о внедрении нового метода сборки автомобилей на непрерывно движущемся конвейере. Если до этого на сборку одной машины уходило более 12 часов, то после перевода на конвейер время сократилось до двух и даже менее часов. Как следствие «Модель Т» начали выпускать миллионными тиражами.

«Модель Т» или «Жестяная Лиззи» не была первым автомобилем, который собрал Генри Форд, однако до этого сборка проводилась вручную, сам процесс занимал много времени, как следствие, машина была штучным товаром, предметом роскоши. Благодаря изобретению промышленного конвейера для поточного производства автомобилей Форд, как говорили его современники, «посадил Америку на колеса». Дело в том, что конвейер для массового производства использовали и до этого. Однако Генри Форд первым «поставил на конвейер» такую технически сложную продукцию, как автомобиль.

Генри Форд и его знаменитая «Жестяная Лиззи»

Собственно первую попытку автоматизировать процесс сделали в компании Oldsmobile в 1901 году. Там была организована сборочная линия: детали и узлы будущего автомобиля перемещались на специальных тележках от одного рабочего пункта к другому. Эффективность производства повысилась в несколько раз. Однако Генри Форд хотел улучшить эту технологию.

Говорят, что идея автомобильного конвейера пришла в голову Форду после визита на чикагские скотобойни. Там подвешенные на цепях туши двигались от одной «станции» к другой, где мясники отрубали куски, не теряя времени на переходы от одного рабочего места к другому. Как бы то ни было, в 1910 году Форд построил и запустил завод в Хайленд-парке, на котором спустя пару лет и провел первый эксперимент по использованию сборочного конвейера. К цели шли постепенно, первым на сборку пошел генератор, затем правило распространили на весь двигатель, а потом и на шасси. Сократив время на производство автомобиля и различные издержки, Генри Форд снизил и цену автомобиля. Как следствие личная машина стала доступна среднему классу, который прежде мог об этом только мечтать. «Модель Т» вначале стоила 800 долларов, потом 600, а во второй половине 1920-х годов ее стоимость снизилась до 345 долларов, при этом изготавливалась она менее, чем за два часа. По мере снижения цены стремительно увеличивались продажи. Всего было выпущено около 15 млн таких машин.

Благодаря поточному производству стоимость «Модели Т» снизилась до 650 долларов

Успешному производству способствовал не только конвейер, но и толковая организация труда. Во-первых, с 1914 года Форд начал платить рабочим по 5 долларов в день, что было значительно больше, чем в среднем по отрасли. Во-вторых, он сократил рабочий день до 8 часов, в— третьих, он предоставил своим рабочим 2 выходных дня. «Свобода* – это право работать приличествующее количество часов и получать за это приличествующее вознаграждение; это возможность самому устраивать свои личные дела», писал Форд в книге «Моя жизнь, мои достижения».

Автосборочное производство

Копирование текста разрешено при условии ссылки на данный контент.

Процесс сборки автомобилей (кузова и шасси). Trim and chassis.

Процесс сборки автомобилей имеет аналогию между всеми автопроизводителями, но могут отличаться последовательностью. Важным аспектом можно выделить наличие автоматизации, т.к. именно на сборке этот показатель имеет самый низкий коэффициент, в пределах 10-15%. Как бы странно это не выглядело, но именно автоматизация специально минимизируется автопроизводителем и в цифрах это выглядит следующим образом: окупаемость автоматического процесса предприятию (оборудование) в денежном эквиваленте достигает 5 лет и более. Это высокий показатель, тогда как оптимальный срок окупаемости должен сохраняться до 3-х лет.

Касательно автоматизации на сборке.

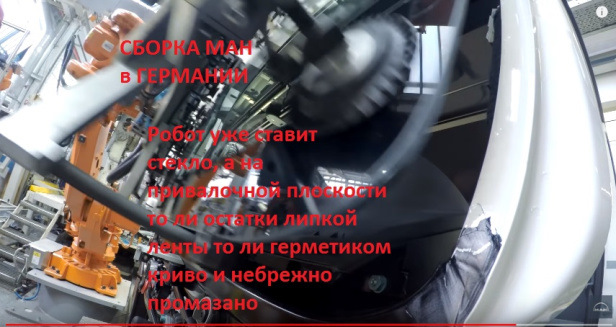

Автоматическая сборка применяется зачастую для вклейки стекол, когда робот наносит клей на стекло и устанавливает на кузов.

Остальные вариации это в основном манипуляторы, они облегчают вес изделия и скорость подачи крупной и тяжелой детали, например, как панель приборов, двигатель, двери, колеса, АКБ.

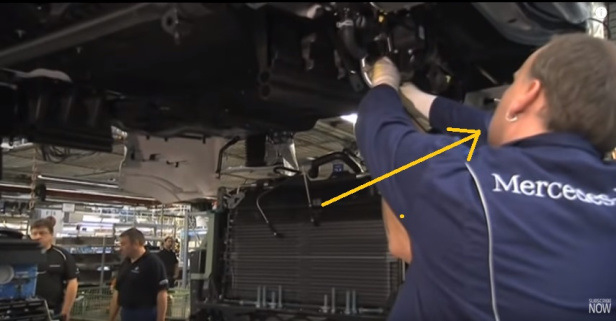

Передовые европейские заводы усовершенствовали процесс сборки интегрировав в конвейер возможность продольного кручения кузова, допустив 90 градусный поворот собираемого автомобиля. Данная опция позволяет быстро, качественно и с минимальной трудоемкостью для операторов производить сборку со стороны днища автомобиля. Т.к. это дорогое оборудование, в России нет подобных линий.

Оптимизации численности персонала возможна с помощью подачи деталей и комплектующих на конвейер посредством автоматических транспортеров AGV.

AGV – это автоматическая телега которая перемещается в заданной траектории. Траектория создается с помощью специальной ленты на полу, от точки А к точке Б и обратно, т.е. склад-конвейер-склад. Имеет она собственную АКБ батарею, блок управления, программатор, связь по WI-FI.

В СНГ AGV используют на Рено Россия (ранее Автофрамос), GM-AVTOVAZ, Nissan СПБ. Сегодня AGV пользуются популярностью, имеют окупаемость в течение года.

Логист на складе заполняет AGV и подтверждает отправку, далее транспортер приезжает к точке доставки и ожидает дальнейшей команды, сборщик на линии выгружает телегу на своем посту и подтверждает возврат на склад.

Но, прогресс в сборочном производстве не стоит на месте и вместо автоматизации сборочные производства сконцентрированы на оптимизации процессов, именно этот пункт позволяет минимизировать количество персонала с максимальным экономическим эффектом, при этом улучшить показатели качества автомобиля, о них опишем ниже:

В особенности в этом заинтересованы отечественные автопроизводители и небольшие компании по производству крупных автокомпонентов. Например, российские автопроизводители редко производят замену модельного ряда, в том числе и фейслифт. Причина крайне проста, все сохранившиеся заводы наследия СССР перешли в частные руки с устаревшим и не модифицированным многие годы принципом работы, в свою очередь у владельцев нет свободных средств, как следствие мы слышим из СМИ о выделении государственной поддержки/субсидий.

Иностранные автопроизводители последовательно вели цикл оптимизаций, как один из простых примеров, это завод полного цикла держать в одних руках убыточно, концентрация осуществляется на основные процессы производства автомобиля, а именно Прессовое, Сварочное, Окрасочное, Сборочное.

Все вторичные производственные процессы, как например: производство баков, пластика (бампера, панели проборов и т.п.), сиденья, печки, шумоизоляция (в том числе ковры) и прочее отдается на аутсорсинг и изготавливается партнерами автопроизводителя.

Почему убыточен завод полного цикла? Опишем требуемые замороженные средства в этапах для деталей и комплектующих на примере производства металлического бензобака:

Данное количество операций занимает несколько дней прежде чем изделие будет установлено на автомобиль, а прибыль за готовую единицу продукции (в нашем случае бензобак) возможно получить только после продажи товарного автомобиля, что составляет примерно 3-4 месяца.

В общей сложности период замораживания средств для детали и ее комплектующих, персонала, здания, налога, электричества, логистики по заводу и т.д. составит порядка 5-6 месяцев.

Однозначно, компактное предприятие с основными циклами имеет меньший период оборота финансовых средств, что позволяет пустить их на развитие.

Все вторичные детали отданы поставщикам, где они сами заказывают оснастку, обслуживают здание и помещение, склады в том числе доставку до сборочного цеха на условиях 30 или 60 дневной отсрочки платежа перед заказчиком.

На примере General Motors.

Автопроизводитель не производит пластиковые детали, но имеет несколько поставщиков, где каждый изготавливает панель приборов, бампера, обшивки дверей. GM выставляет требования к качеству, согласовывает входные цены, производит постоянный аудит поставщика, это называется “развитием”.

При необходимости сделать фейслифт новому продукту, GM отдает поставщику

чертежи. Поставщик за счет собственных средств заказывает оснастку, ведет проект под ключ до серийного производства и поставки продукта на площадку GM.

Оплата затрат поставщика имеет 2 варианта:

Каждый из вариантов имеет отсрочку оплаты, что выгодно для GM.

1.Процессы и технологии — Сборочное производство

Копирование текста разрешено при условии ссылки на данный контент.

Описание наиболее важных процессов и технологий сборочного производства:

1. Всегда необходимо производить балансировку конвейера, минимум раз в 6 месяцев. Сопоставлять такт конвейера к времени выполнения операции сборки операторами. Накладывать 2 графика друг на друга и проводить анализ, перераспределять операции, разносить, переносить и т.д., это позволит содержать на линии оптимальное количество операторов (сборщиков).

2. На конвейере по сборке (кузова, узлов и агрегатов) все детали должны быть максимально в готовом для установки виде. В обязанности сборщика не входят процессы предсборки и укомплектования детали до установки на автомобиль. Он должен взять готовую деталь и только установить.

Этот важный пункт относится непосредственно к поставщикам деталей. Поставщики обязаны поставлять детали на конвейер только в готовом виде.

3. Метизы и сборочный инструмент должен быть максимально унифицирован и с одним моментом затяжки при возможности, это позволит достичь желаемого результата по качеству, цене и обслуживанию.

4. Комплектующие для сборки должны быть вблизи конвейера, т.е. в “шаговой” доступности, где оператор может сделать 2 шага максимум, чтобы взять деталь, вернуться и установить. Превышение расстояния по ходьбе означает неправильно спланированную работу сборщика, как итог он совершает много ненужных действий вместо полезных.

5. Расстановка оператора по сборке кузова не должна превышать 4-5 человек на рабочее место и должны быть максимально разнесены по операциям, это позволит не мешать друг другу.

6. Сборочный инструмент – сейчас идет сумасшедший тренд по внедрению интеллектуальных сборочных инструментов. Это отдельный компьютер и сам инструмент. Принцип работы крайне прост, оператор с помощью сканера сканирует штрихкод на Манифесте кузова или рамы, и в правильной последовательности производит затяжку всех крепежных соединений детали. Вся информация сохраняется в системе управления и привязывается к винномеру автомобиля. При необходимости по общей базе можно получить информацию о том кто,когда и как затянул данное соединение. Важно, что интеллектуальная система оповещает оператора и выдает фактическое значение на мониторе, затянуто соединение или нет, если затянуто, то с указанием момента затяжки.

7. Манифест – это фактически карта сборки кузова, шасси, двигателя, наглядное руководство позволяющее оператору понять, что он должен поставить и что является критичным, благодаря манифесту идет так же проверка на собираемость комплектации, правильность сборки, руководство для СБ.

Сборочное производство автомобилестроения сегодня нуждается в оптимизации, улучшений без потери качества с экономическим эффектом. Команда SMK Automotive Industry успешно проводит данную работу на протяжении многих лет на различных предприятиях.

Пример по оптимизации численности при сборке кузова.

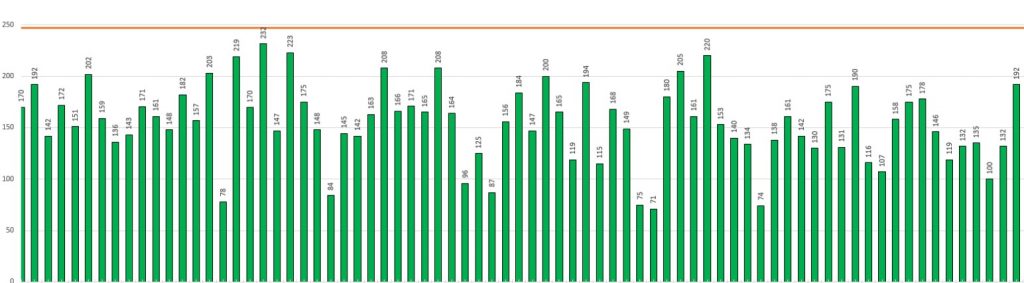

1. Оптимизация численности за счет балансировки конвейера.

Необходимо замерить тайминг всех рабочих операций по сборке кузова, рамы, шасси и т.д. Имея информацию о времени по операциям, их можно сопоставить с тактом конвейера, где он является 100%. Оператор должен укладываться в 85-90% времени от такта конвейера.

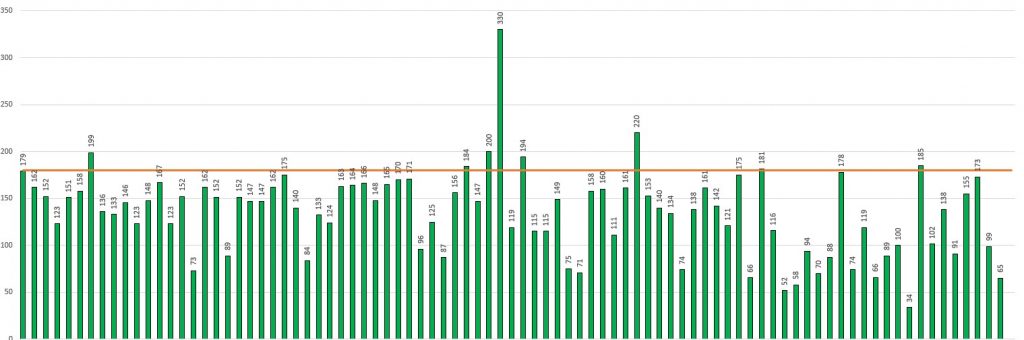

В случае, когда оператор загружен менее 85%, значит его место нужно дополнить операциями, если выше указанной отметки, что тоже возможно, он тормозит процесс и не успевает. (график 1)

Каждый зеленый показатель указывает о недозагруженности оператора до отметки в 85-90%, это сигнал к проведению работы полной балансировке всех операций.

Ниже график 2 с примером, когда операторы не успевают на тех или иных операциях, а в некоторых случаях даже загружены свыше 100%

В данном случае так же необходимо делать балансировку для всех операторов. Места с загрузкой операции свыше 90% перераспределяются на операторов с показателем ниже.

Примеры перераспределения операций и проведения балансировки:

Вариаций много, они все рассматриваются индивидуально на каждом посту и с каждым оператором.

2. Организовывать небольшие линии вокруг основного конвейера, крупно узловую сборку, например:

ВАЖНО. При данных условия нужно иметь на производстве много автоматических систем отслеживания, учета подачи комплектующих, манифеста. В ином случае сборка не будет соответствовать заявке покупателя по комплектации.

Ржака на сборочном конвейере Мерседес

200 тысяч грузовиков ЗиЛ в год. Экспорт в 50 стран мира. Что то не вижу напильника и кувалды…

А вот тут вижу…

Сборка Грузовиков MAN в Мюнхене. Германия.

на первой фото 3 чел в кадре. Обратите внимание на выражение лица 3го человека по центру внизу кадра. А на второй фото на левого гражданина.

Собственно по ролику видно, что уровень автоматизации при современной сборке грузовиков в Германии, НЕ превышает таковой, достигнутый при производстве грузовиков в СССР 50 лет назад. Пол века!

Что и подтверждается цифрами в конце ролика… только 40 тысяч грузовиков против 200 тыс у ЗИЛа.

И я например заметил, что на ЗИЛе была система автоматического поворота рамы прямо на нитке конвейера. На МАНе нет. Оператор вне конвейера поворачивает. И автоматической системы подачи колёс в зону сборки также не замечено.

А вот так они проводят «испытания»… Это они «автоматизировали»

PS

Сборка грузовиков мерседес. Обилие пластиковых стяжек, ручного инструмента и… мужиков с серьгами в ушах.

Немецкое качество. Реалии.

Смотрим целиком и запоминаем. В особенности те, кто любит покритиковать СССР. Эти люди как бы заранее отвечают на вашу критику. Вернее объясняют недалёким потомкам что как и почему.

В особенности запоминаем и конспектируем то, что Говорится с 5:15 Экономическим директором ВАЗа Петром Макаровичем Кацуровым. Кстати почему то одет этот Пётр Макарович по круче некоторых олигархов и президентов. Странные какие то «нищеброды». И расстояния у них между столами и ЭВМ в экономическом отделе какие то…прям таки заставляют задуматься кто тут бедный и экономит на аренде площадей.

Технически это всё та же Дачия…

Это как если бы ВАЗ всё таки провёл рестайлинг модели ВАЗ-2107

Ааааа автоваз убыточный нафиг, надо закрыть.

Ааааа модели устарели надо новые.

Позвольте граждане. Вам только что объяснили, что снижение прибыли как раз и возникает от капиталовложений в новое. Так вам прибыль нужна? Тогда стоило покупать ВАЗ-2101 и не выделываться. Или вам постоянно что-то новенькое надо? Тогда терпите убытки…

Но людям кое что другое надо… иномарку…

Вчера был в больничке по делу. Ушатали два датчика за 3 месяца. Естественно датчики у вас плохие. Отечественные же фигли. Правда мед персонал не в курсе естественно, что она оба импортные. Один так всеми любимый корейский оригинальной конструкции. Другой так сказать «международный», т.е. made in china и используется всеми производителями аналогичного оборудования. Не то чтобы он был хорошим, цена адекватна качеству (в отличии от корейского кстати), но и так быстро его никто не убивает.

Я давно ставлю эксперименты на клиентах. И давно выяснил, что срок службы, отношение и наличие/отсутствие претензий тесно связано с тараканами в голове мед персонала. Вот промоешь им мозг, что вот это датчик филипс и стоит он как медный паровоз… и всё… пока в больнице этот коллектив — всё шикарно!

Ничего не скажешь: Положат его в сухожаровый шкаф, провод каталкой переедут, в дез растворе искупают итд итп.

А потом все рассказывают какие плохие отечественные товары… Товары как товары. С точки зрения потребителя товар или стоит своих денег или нет. Отечественные товары за редким исключением денег своих стоят.

А вот люди… Качество людей. Этих экспердов в области качества всего и вся… знатоков как надо… Вот что действительно дерьмо.

Смотрим целиком и запоминаем. В особенности те, кто любит покритиковать СССР. Эти люди как бы заранее отвечают на вашу критику. Вернее объясняют недалёким потомкам что как и почему.

Развитие промышленных роботов в автомобилестроении. Часть 1

Со времен изобретения автомобилей, люди пытаются оптимизировать все процессы в производстве машин. Ведь чем быстрей и проще автомобиль будет собран и выпущен на рынок, тем быстрей производитель получит свой Доллар/Рубль/Евро.

Роботы внедряются в производство постепенно и обдуманно. Они имеют большое преимущество перед любым человеком в силе и постоянстве, могут работать 3 смены без остановки на выходные, обеденный перерыв или отпуск. Что очень важно для беспрерывного производства.

Добро пожаловать под кат, где много картинок и видео.

Многие уже видели видео о том как два робота крутят в разные стороны телевизоры. Именно такие роботы широко применяются на линиях сборки автомобилей.

На каких же этапах роботы помогают быстрей выпустить авто с конвейера? Сегодня я хотел бы описать первый этап производства автомобилей и участия в нем промышленных роботов.

ЭТАП 1: СБОРКА И СВАРКА КУЗОВА

Процесс производства автомобиля начинается с изготовления и сборки кузова. Практически все остальные составляющие автомобиля производят компании-поставщики и присылают их на сборочную линию.

На заводе-изготовителе все начинается со штамповки деталей с последующей их сборкой, сваркой и склейкой.

Штамповка/изготовление кузовных деталей

Вся задача персонала на линии штамповки сводится к перемещению деталей между прессами, проверке качества, складированием готовых изделий и контролю прессов. Работа монотонная и опасная. Пресс производит сильные вибрации, человек может не успеть убрать руку, выпадающая деталь может упасть на ноги и т.д. Развивать тему «как убиться об промышленный пресс» можно долго.

Линии с автоматической передачей деталей

Чтобы снизить травмоопасность, или же расходы на персонал, на заводах начали устанавливать автоматические линии на этапе штамповки деталей.

Задачи довольно простые, но из-за громоздкости прессов и миниатюрности деталей реализовать изначально замену людей было сложно и громоздко.

Роботы

При штамповке преимущество робота в том, что он не бросит заготовку, а очень точно ее положит. Вовремя уберет руку, т.к. синхронизирован со штампом.

Сборка и сварка

Сварка — очень опасный и вредный для здоровья процесс, поэтому имеет смысл поставить на место человека робота, который будет держать ровно сварочный шов и не перерасходует сварочного материала. На заводе зоны сборки и сварки очень ограниченны и люди не имеют свободного доступа на эти территории.

На этапе проверки качества деталей стоят люди. Лично меня радует тот факт, что без людей обойтись пока невозможно.

К сожалению, или скорее к счастью на этом этапе Людей заменили очень давно. Я даже не нашел подходящей картинки. Нашел только для сборки. Как видно на видео, люди делали сварку во много маленьких этапов, чтобы ускорить процесс изготовления деталей.

Приспособления и Роботы

Роботы делают свою работу совместно с приспособлениями, которые например подставляют нужные детали, держат вместе всю конструкцию и отодвигают сваренный корпус автомобиля. Вся такая работа синхронизирована.

Изготовление комплектующих из углепластика

Совсем недавно BMW запустили в продажу автомобили серий i3 и i8. В скором времени будут i1 и i5. Особенности автомобилей в том, что они частично, или полностью электрические и их кузова изготовлены из углепластика. Технология производства таких деталей нова, поэтому люди в основном выполняют контроль процессов и качества.

Изготовление деталей из углепластика.

Склека и пайка кузова

Заключение:

В чем же заключается развитие?

Самое главное это то, что роботов уже очень давно внедрили в производство и все время совершенствуют под разные задачи. Робот может залезть в достаточно (деликатные) узкие места с тяжелым грузом, при этом не задеть обшивку и не удариться головой.