Кузнечно прессовые машины это

НАЗНАЧЕНИЕ И УСТРОЙСТВО КУЗНЕЧНО-ПРЕССОВЫХ МАШИН

Основной недостаток обработки металлов резанием состоит в том, что значи-тельное количество металла уходит в стружку. При обработке металлов давлением (ковке, горячей и холодной штамповке, прессовании, прокатке, волочении, гибке) снижаются отходы металла, улучшаются механические свойства обрабатываемых де-талей, повышается производительность. Обработка металлов и материалов давле-нием производится как в горячем, так и в холодном состоянии. Особенно экономичен второй способ, поскольку при этом исключаются затраты на предварительный подо-грев металла, сокращается время обработки, отсутствуют потери на угар металла.

Все кузнечно-прессовые машины разделяются на несколько основных групп: молоты, прессы, кривошипные машины, кузнечно-штамповочные автоматы для го-рячей и холодной высадки.

Молоты.Кузнечные молоты предназначены для деформации металла удара-ми падающих частей. На молотах выполняются все технологические операции сво-бодной ковки (осадка, вытяжка, прошивка, рубка и т. д.), а также горячей штам-повки. Наибольшее распространение получили механические молоты с электри-ческим приводом, применяемые главным образом в массовом производстве, когда требуется изготовление большого количества мелких несложных деталей.

В механических молотах ударное действие осуществляется фрикционным или кривошипным механизмом, приводиммым в движение электродвигателем. Разли-чают два вида механических молотов: фрикционные и кривошипные.

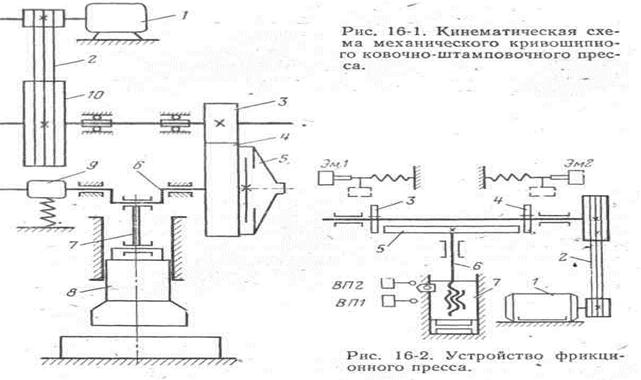

В механических прессах движение от двигателя к ползуну передаётся криво-шипно-шатунным механизмом, эксцентриками, фрикционной или реечной переда-чей и т. п. На рис.16-1 изображена кинематическая схема ковочно-штамповочного кривошипного пресса. От электродвигателя 1 через клиноремённую передачу 2 (её ведомый шкив 10 является маховиком), шестерни 3, 4 и дисковую муфту 5 получает вращение кривошипный вал 5, который при помощи шатуна 7 сообщает ползуну 8 вертикальное перемещение. К ползуну крепится верхний штамп, а к столу

На рис.16-2 показана упрощённая кинематическая схема фрикционного прессса. Двигатель 1 через клиноремённую передачу 2 непрерывно вращает два диска 3 и 4, которые попеременно прижимаются к маховику 5, сидящему на вертикальном винте 6, связанном с ползуном

|

Механические прессы один из самых распрост- ранённых и прогрессивных кузпечно-прессовых ма-шин. В настоящее время изготовляются разнообраз-ные кривошипные прессы с усилием 60-80 000кН и числом ходов ползуна до 90 в минуту, винтовые фрикционные прессы с усилием до 6000кН и др. На механических прессах выполняется холодная (листо-вая) и горячая (объёмная) штамповка, чеканка, вы-давливание и многие другие операции. Штамповка на механических прессах имеет ряд преимуществ по сравнению со штамповкой на молотах: большая производительность и точность штамповки, меньший расход электроэнергии.

В штамповочных цехах электромашиностроительных заводов, для изготов-ления деталей электрических машин методом холодной штамповки применяются механические кривошипные прессы. В массовом производстве электродвигателей для штамповки листов сердечников статоров и роторов применяются специальные листо-штамповочные прессавтоматы с нижним приводом.

На рис.16-3 показано устройство такого пресса. От двигателя 1 через вариатор 2 и ремённую передачу 8 вращение сообщается маховику 4 и кривошипному волу 5, расположенному в нижней части пресса. Кривошипы вала через цилиндрические ко-лонки 7 сообщают возвратно-поступательное движение верхней траверсе 5, на которой крепится верхняя половина штампа. Нижнюю половину устанавливают на сто-ле 9. Стальная полоса перемещается с помощью связанной с кривошипным валом валковой передачи, состоящей из подающих 10 и приёмных 6 валков. Перемещение полосы валками производится при ходе траверсы вверх, а при ходе вниз валки неподвижны. Пресс-автоматы с нижним приводом обладают высокой произво-дительностью, доступным расположением штампов и обеспечивают быструю пере-наладку для штамповки деталей разных размеров.

Дата добавления: 2014-11-13 ; просмотров: 102 ; Нарушение авторских прав

Кузнечно-прессовое оборудование: классификация

Машины для выполнения ковочно-штамповочных операций (так вернее, ибо какое-либо оборудование обычно создаётся под разработанную технологию, а не наоборот) — распространённый вид устройств для металлообработки.

Например, на машино- и приборостроительных предприятиях или заводах по производству металлоконструкций на каждые 5 металлорежущих станков обязательно приходится одна единица оборудования для обработки давлением. Причём не только металлов: например, те же ПЭТ-бутылки производятся на термопластавтоматах, которые тоже представляют специализированное штамповочное оборудование.

Виды кузнечно-прессового оборудования

Всё многообразие конструкций и схем кузнечно-штамповочного оборудования (КШО) классифицируют по следующим показателям:

По температуре обрабатываемой заготовки

Машины для ковки, горячей штамповки, холодной листовой штамповки, холодной объёмной штамповки.

По виду операций, которые выполняются на машине

Различают заготовительное, основное КШО, а также КШО для заключительных стадий обработки давлением.

По способу подачи и удаления изделий из зоны обработки

Неавтоматизированное оборудование, штамповочные комплексы, машины-автоматы, автоматизированные штамповочные линии.

По типу энергоносителя

В качестве которого может использоваться электроэнергия, сжатый воздух, пар, жидкость высокого давления, а также несколько указанных источников одновременно.

По характеру обработки металла

Выделяют машины статического и динамического действия. Сюда же принято относить и установки для высокоэнергетической штамповки.

По основному технологическому параметру

Которым может быть номинальное усилие (для механических прессов), предельное усилие (для гидравлических и пневматических прессов), крутящий момент (для машин ротационного действия), энергия удара (для молотов).

Все остальные классификационные признаки — последовательность размещения основных узлов

Способ управления и т.д. — носят вспомогательный характер

Следует отметить: в вопросах названия определённых типов КШО элемент терминологической путаницы вносят различия в обозначениях технологических процессов, которые исторически приняты в отечественной и иностранной профильной литературе.

Аналогично случилось и с термином forging (в иностранной литературе понятие hot forging практически не употребляется: всё, что не делает cold forging, автоматически зачисляется в горячештамповочное оборудование). Таким образом, следует точно различать принципиальные различия в областях применения КШО у нас в стране, и за рубежом, и использовать их в дальнейшем:

Оборудование для ковки

Ковка, как операция горячей обработки штучных заготовок давлением, отличается от горячей штамповки тем, что в последнем случае для формоизменения металла обязательно нужна технологическая оснастка — штамп. Чисто ковочное КШО предназначается для заготовительных операций — чаще осадки, расплющивания, открытой прошивки — а потому не содержит повышенных требований к точности полуфабриката (который в дальнейшем ещё будет обрабатываться различными способами, в том числе, и штамповкой). Поэтому оно должно обеспечивать лишь необходимую мощность формоизменения.

Для горячей ковки металла

Применяются два различных вида КШО: ковочные молоты (см. рис. 1) и гидравлические прессы (см. рис.3). Крупные ковочные молоты могут использовать в качестве энергоносителя пар и сжатый воздух, мелкие — только сжатый воздух (см. рис.2). Гораздо реже используются газовые и гидравлические молоты. Молоты имеют преимущественно вертикальную компоновку.

Рисунок 1 — ковочный паровоздушный молот

Поскольку при ковке создаются большие динамические нагрузки, то фундамент ковочного молота с подштамповой плитой обычно отделяется от остальных его узлов, что хорошо заметно на рис.1.

Рисунок 2 — Пневматический ковочный молот.

Молоты

Для свободной ковки отечественного производства маркируются буквой М/МА и четырьмя цифрами, две первых определяют тип энергоносителя (13,15 — паровоздушный молот, 41 — пневматический молот). Две последних цифры обозначают основной параметр оборудования — массу падающих частей в тоннах. Например, марка молота МА 4134 соответствует пневматическому молоту с массой падающих частей (мпч) 250 кг, а М1345 — паровоздушному молоту с мпч 3150 кг.

Гидравлические прессы

Применяются для горячей ковки заготовок, которые отличаются особо большими габаритными размерами. Например, поковку вала океанского судна куют с несколькими нагревами металла в течение суток и даже более. В молоте такая заготовка не сможет разместиться, поэтому деформацию производит ползун ковочного пресса. Такое оборудование отличается весьма большими габаритными размерами, поскольку только в таком случае можно обеспечить необходимое давление на металл.

Для механизации

Транспортных операций — подачи, кантовки заготовки в процессе ковки и т.д. — применяются специальные манипуляторы, которые могут быть безрельсового (для сравнительно небольших поковок) и рельсового типа.

Маркировка ковочных

Гидропрессов отечественного производства выполняется буквой П, после которой указываются конструктивное исполнение пресса (первые две цифры) и его номинальное усилие в тоннах (вторые две цифры). Например, марка ПБ1341 соответствует ковочному гидропрессу усилием 12500 кН.

Рисунок 3 — Ковочный гидравлический пресс с манипулятором.

Оборудование для горячей объёмной штамповки

Точность горячей штамповки должна быть по определению выше, чем ковки: во многих случаях непосредственно после деформирования деталь не нуждается в последующей доработке.

Паровоздушные

Штамповочные молоты конструктивно отличаются от ковочных меньшими значениями энергии удара и более жёсткой конструкцией, которая связывает между собой шабот, подштамповую плиту и стойки молота (в которых перемещается баба) в единую топологическую систему.

Рисунок 4 — Паровоздушный штамповочный молот.

Простые с конструктивной точки зрения машины, но надлежащую точность горячей объёмной штамповки они не всегда обеспечивают. Причины:

Виду этого штампы на КГШП — составные (а не цельные, как на молотах), и представляют собой совокупность отдельных вставок, которые располагаются в последовательности, соответствующей стадиям деформирования заготовки. Это облегчает переналадку штампа, оптимизирует время вспомогательных операций и снижает вибрации при работе оборудования.

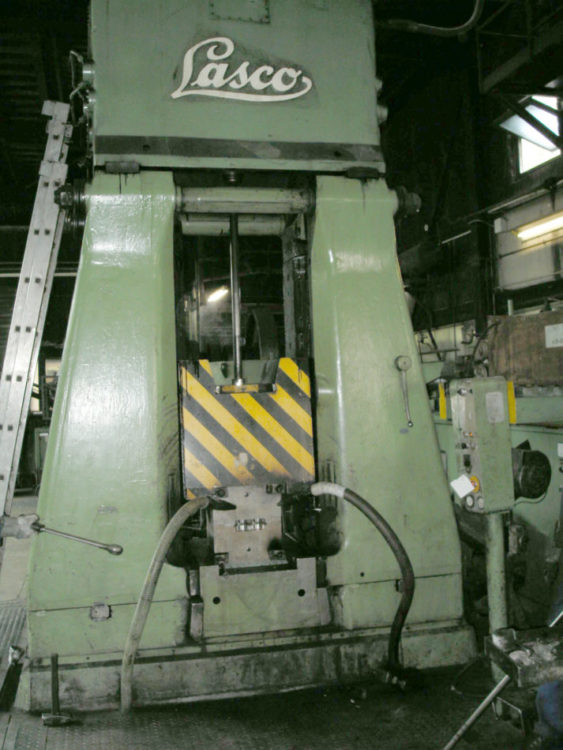

Фото общего вида современного КГШП представлено на рис. 5.

Рисунок 5 — КГШП номинальным усилием 165 МН.

Маркировка

Такого оборудования отечественного производства также представляет собой комбинированное буквенно-цифровое обозначение: первой идёт буква К, последующие две первых цифры (80 или 85) указывают на конструктивные особенность машины, а две последних — на её номинальное усилие. Например, КГШП модели КБ8544 обладает номинальным усилием 25 МН.

В условиях массового производства

Мелких и средних поковок типа толкателей клапанов, железнодорожных костылей, крупных метизов экономически целесообразно применять горячештамповочные автоматы (ГША).

В отличие от ГКМ

Эти машины имеют встроенный механизм перемещения полуфабриката от одной позиции к другой, включают в себя узлы автоматической подачи и удаления отштампованных изделий, а также оснащаются встроенными электронагревательными установками (см. рис. 6). Мировыми лидерами в производстве такого КШО являются фирмы Hatebur (Швейцария), Malmedie (Бельгия-Нидерланды) и Peltzer (Германия).

Рисунок 6 — Общий вид горячештамповочного комплекса на базе ГША модели АМР-70.

Свою нишу в производстве поковок методом горячей объёмной штамповки достойно заполняют винтовые прессы с дугостаторным приводом (см. рис. 7).

Эти машины сочетают в себе принципы статического и динамического деформирования, поскольку работают со скоростями ниже, чем молоты, но выше, чем КГШП. Штамповка происходит перемещающимся внгих винтом, который получает движение от гайки, раскручиваемой специализированным дугостаторным двигателем с бегущим электромагнитным полем.

Винтовые прессы

Применяются для производства поковок из алюминиевых сплавов, мелких и средних стальных поковок, изделий, которые имеют тонкие рёбра и перемычки. Из-за простоты управления, возможности автоматизации и низкой стоимости винтовые машины нашли широкое применение и в холодной штамповке.

Например, обозначение АКФ 1730 указывает на автоматизированный комплекс на базе винтового пресса с дугостаторным приводом номинальным усилием 1 МН.

Рисунок 7 — Винтовой пресс с дугостаторным приводом усилием 1600 кН.

Кузнечные бульдозеры

(или горизонтально-гибочные машины, см. рис. 8) применяются для горячей гибки заготовок из толстой полосы.

Это — оборудование, которое отличается простотой конструкции и высокими эксплуатационными показателями. Используются кузнечные бульдозеры преимущественно в средне- и мелкосерийном производстве, поскольку не отличаются высокой производительностью.

Их маркировка

Включает в себя букву И (этот индекс присваивается всем видам КШО, которые выполняют гибку заготовок) и 4 цифры; две последние традиционно указывают на номинальное усилие оборудования. Например, И1230 — горизонтально-гибочная машина усилием 1000 кН.

Рисунок 8 — Горизонтально-гибочная машина.

Оборудование для холодной штамповки

Холодноштамповочное КШО различают по выполняемым операциям, среди которых:

В качестве заготовительного оборудования используются кривошипные или дисковые ножницы. Первые могут резать как сортовой, так и профильный прокат, в то время, как дисковые ножницы предназначены для роспуска только тонколистового металла в виде рулонов или широкой ленты.

Сортовые ножницы

Для резки прутка чаще встречаются в цехах горячей или холодной объёмной штамповки. Они представляют собой однокривошипные механические прессы с устройствами для подачи прутка и его удерживания во время разрезания.

Листовые ножницы

Машины горизонтального исполнения, которые оснащаются двумя шатунами, поскольку зона реза должна быть несколько больше ширины листа. Листовые ножницы могут иметь гидравлический привод, что используется в моделях, работающих с металлом толщиной более 16 мм.

Комплексы

На базе кривошипных ножниц оснащаются приводными рольгангами, поворотными столами и другими механизмами, снижающими трудоёмкость резки.

Например, модель Н1830 — кривошипные сортовые ножницы усилием 1000 кН, а НК3414 — листовые ножницы для резки листа толщиной до 2,5 мм. Внешний вид оборудования представлен на рис. 9, 10, 11.

Рисунок 9 — Многодисковые ножницы.

Рисунок 10 — Сортовые ножницы.

Рисунок 12 — Листовые ножницы с наклонным ножом

Листовую холодную штамповку ведут на механических или гидравлических прессах вертикального исполнения

Механические прессы различаются по следующим характеристикам

Количеству кривошипов

Один, два или четыре.

По форме станины

Открытая или закрытая.

По количеству стоек

По наличию или отсутствию узлов

По количеству ползунов

Простого или двойного действия.

Для операций листовой штамповки, не требующих большого хода ползуна (пробивка, вырубка, гибка, неглубокая вытяжка) используются однокривошипные открытые прессы вертикального типа. Для глубокой вытяжки применяют прессы двойного действия.

Гидравлические прессы в холодной штамповке используются реже, поскольку не отличаются высокой производительностью.

Общей тенденцией для холодноштамповочного КШО считается удобство управления оборудованием, для чего прессы часто оснащают автоматическими подачами, сбрасывателями, питателями.

Кривошипные механические прессы

Отечественного производства маркируются буквой К, а гидравлические — буквой Г. Принцип формирования остальных символов в маркировке не отличается от рассмотренного выше.

Отдельную категорию холодноштамповочного КШО составляют

Листообрабатывающие центры

Они особенно эффективны в условиях мелкосерийного производства, когда из одного и того же листа можно штамповать (в основном, вырубкой и пробивкой) одновременно несколько различных по конфигурации деталей. Такое оборудование имеет роторное исполнение.

Типовые представители КШО для холодной листовой штамповки представлены на рис. 13, 14, 15.

Для холодной объёмной штамповки разделяют на две группы

Прессы для холодного выдавливания, а автоматы для холодной высадки.

Первую группу составляют

Вертикальные (реже — горизонтальные) прессы с механическим или гидравлическим приводом. Поскольку при холодном выдавливании требуется развивать большие технологические усилия, обеспечивая оборудованию одновременно и значительную жёсткость, то вместо традиционной кривошипной схемы в данном случае применяется схема кВ кривошипно-коленчатым механизмом.

Она даёт возможность при сравнительной компактности конструкции обеспечивать необходимые нагрузки деформирования заготовки. Такие машины маркируются обозначением К00 или К83/82 (последние две цифры, которые здесь не указаны, определяют номинальное усилие пресса).

Для накатывания резьбы на полуфабрикатах

Выпускаются резьбонакатные станки. Они могут быть трёх исполнений:

Плашечного

Где резьба получается работой двух плашек — подвижной и неподвижной:

Роликового

Пригодного для накатки резьбы на изделиях без головки;

Планетарного

При котором накатка выполняется инструментом типа «ролик-сегмент».

Примеры работы различных видов КШО можно посмотреть на многих видео YouTube.

Например, на видеоролике представлена работа паровоздушного молота с мпч 8000 кг.

Здесь:можно наглядно увидеть работу кривошипного пресса для холодной контурной гибки по задаваемой программе.

В ролике разъясняется устройство многопозиционного холодновысадочного автомата для изготовления болтов.

Рисунок 13 — Двухкривошипный пресс простого действия со станиной закрытого типа.

Рисунок 14 — Однокривошипный открытый пресс с С-образной станиной.

Рисунок 15 — Современный листообрабатывающий центр.

Виды кузнечно-прессового оборудования

Сегодня кузнечно-прессовое оборудование представлено на рынке в большом ассортименте. Главным отличием в них является характер воздействия на металл, а также скоростной режим при обработке изделий.

Основными видами кузнечно-прессового оборудования в настоящее время считаются:

Молоты ковочно-штамповочного типа

Молоты ковочно-штамповочного типа являются станками, в которых изменения заготовок осуществляется под воздействием ударной силы молота. Устройства могут быть одностоечные и двухстоечные, подъемного и подъемно-разгоночного действия, пневматические, паровые и паровоздушные. Они отличаются по конструкции.

Также важными параметрами у каждой модели выступают вес и габариты обрабатываемой детали, прилагаемая сила и подвижной части машины.

Ковочные прессы и гидравлические штампующие пресс-машины

Ковочные прессы и гидравлические штампующие пресс-машины представляют собой устройства с изменением скорости воздействия на изделие. При этом штамповочный пресс деформирует заготовку быстрее, чем его ковочный аналог.

В зависимости от конструкции выделяют колонный и рамный прессы. Основными показателями процесса выступают прилагаемое усилие и скорость хода. Также в модели могут входить от 1 до 3 ползуна прижимного действия.

Машины кривошипного типа

Машины кривошипного типа работают на кривошипно-шатунном механизме. Он является их главной энергетической силой. Такие станки по принципу работы бывают листоштамповочными, ковочными, обрезными, чеканными с разной колибровкой и горячештамповочными.

Также по конструкции модели могут быть одно- и двухстоечными, вертикальными и горизонтальными, закрытыми и открытыми. Кроме того, сюда могут относиться и прессы эксцентрикового вида.

ПАО «Кувандыкский завод кузнечно-прессового оборудования «Долина» производит современные виды кузнечно-прессового оборудования. Потребителям предлагаются молоты, ковочные прессы и гидравлические штампующие пресс-машины, машины кривошипного типа.

Все высокого качество, продумано до мелочей, отличается большой производительностью и долгим сроком эксплуатации. Также покупка станков напрямую у производителя всегда радует очень выгодной ценой, в ее стоимость не входит оплата услуг посреднических организаций.

Кузнечно-прессовое оборудование

Ковка и штамповка является одной из наиболее распространенных технологий обработки металла.

Процесс преобразования полуфабриката (заготовки) в конечное изделие может осуществляться ручным и машинным способом. В первом случае применяются кузнечные молоты или кувалды различной массы.

Процесс требует хорошей физической подготовки кузнеца и высокого уровня его квалификации. Несмотря на опыт мастера, объем кованых изделий, их масса и сложность конфигурации ограничены человеческим фактором.

Чаще всего вручную изготавливаются относительно небольшие по габаритам изделия в единичных экземплярах под заказ (решетки, элементы мебели, заборы, декор).

В промышленности широко применяют кузнечно-прессовое оборудование, при помощи которого можно наладить серийный выпуск кованых изделий большой массы и практически любого уровня сложности. Такие машины позволяют обрабатывать металл способом свободной ковки и горячей штамповки.

Общепринятая классификация кузнечно-прессового оборудования

Среди всего разнообразия механизмов и машин для ковки существует несколько критериев, согласно которым проводится классификация кузнечно-прессового оборудования:

Металлообрабатывающее и кузнечно-прессовое оборудование состоит из двух основных агрегатов: двигатель с передачей (привод) и исполнительный элемент.

Чтобы разобраться в некоторых конструктивных нюансах, стоит рассмотреть основные разновидности таких агрегатов более подробно.

По принципу передачи энергии

Это один из основополагающих критериев в классификации данного типа оборудования.

Различают следующие разновидности:

Каждая из разновидностей обладает своими конструктивными отличиями, разной производительностью и применяется для изготовления практически любых изделий способом ковки, горячей или холодной штамповки.

По типу исполнительного элемента

Эта классификация является более упрощенной, и во многих источниках ее можно увидеть в качестве универсальной градации.

Оборудование для кузнечно-прессового цеха можно разделить на три основные категории по типу исполнительного элемента:

Большой выбор разновидностей исполнительных элементов и вариантов конструкций позволяет заказчику подобрать оборудование согласно своим требованиям (тип изготавливаемых изделий, величина производства и другие характеристики).

Технологические характеристики кузнечно-прессовых машин

Все кузнечно-прессовые машины и механизмы делятся на три основные категории согласно критерию универсальности:

Вне зависимости от типа конструкции, габаритных размеров и специфики монтаж кузнечно-прессового оборудования должен осуществляться исключительно специалистами в данной отрасли. Это гарантирует длительную и бесперебойную работу агрегатов и надлежащее выполнение производственных задач.

Развитие отрасли кузнечно-прессового станкостроения в России

Металлообработка входит в общий машиностроительный комплекс, который играет одну из ключевых ролей в экономике нашей страны.

Производство кузнечно-прессового оборудования в России играет важную роль во всей отрасли. К сожалению, по уровню качества, экономичности и внедрению новейших технологических разработок мы отстаем от ведущих европейских стран, Японии и США, где собственное производство занимает существенно больший сегмент, чем импортируемые станки. В нашем случае много станков закупается за рубежом, в основном из стран Европы (Германия, Австрия) и Китая.

Несмотря на не слишком радужные перспективы, производство кузнечно-прессового оборудования постепенно развивается, разрабатываются новые модели, которые могут работать с учетом современных технологий производства и специфики отрасли

Российские станки обладают целым рядом преимуществ по сравнению с импортными аналогами:

Традиционно заводы кузнечно-прессовое оборудование расположены в Центральной и Северной части страны. Предприятия успешно функционируют в Новосибирске, Воронеже, Коломне.

Лидирующие позиции на отечественном рынке занимают Кувандыкский завод «Долина» с более чем семидесятилетней историей и Рязанский «Тяжпрессмаш».

Больше информации о новинках отечественных и зарубежных предприятий, которые выпускают современное высокотехнологичное оборудование для обработки металлов кузнечно-прессовым методом, можно узнать на выставке «Металлообработка».

Производство кузнечно-прессового оборудования

Производство кузнечно-прессового оборудования должно проводиться согласно требованиям стандарта для данного класса продукции. Только соблюдение технологии выпуска оснащения может гарантировать качество.

Кузнечно-прессовое оборудование – это вид станков, которые используются для обработки изделий из металла посредством ковки, рубки, гибки, штамповки, прессования и т.п.

Разновидностей кузнечно-прессового оборудования много. Основной операцией данного класса оснащения является – холодная ковка. Обычно эти агрегаты имеют компьютерное управление либо полуавтоматическое.

Кузнечно-прессовое оборудование дает возможность работать с готовым изделием или заготовкой за счет прямого влияния инструмента. Станки этого класса стали незаменимыми для многих производств, а их удобность и компактность способствует повсеместному применению.

Производители данного типа оборудования предоставляют множество достоинств, среди которых наиболее важными считаются:

Все эти преимущества способствуют точной работе оснащения.

Особенности производства кузнечно-прессового оборудования

Производство кузнечно-прессового оборудования требует затрат энергии и времени.

При этом процессе участвуют все цеха завода:

Этот долгий путь перед выходом нового оснащения свидетельствует о тщательной работе специалистов на каждой стадии изготовления.

Большие заводы по производству кузнечно-прессового оборудования предлагают спектр дополнительных услуг для своих клиентов.

Например, это может быть ремонт оснащения и его элементов или модернизация с учетом требований.

Также большинство заводов предлагают обработку деталей и создание металлоконструкций по уникальным чертежам инженеров. Это способствует хорошей рекламе и расширению клиентской базы.

Особенности изготовления кузнечно-прессового оборудования

Есть такие станки, которые обрабатывают детали из металла, прессуя и сгибая их, а также используя резку.

Изготовление кузнечно-прессовым оборудованием (КПО) позволяет получить металлические детали разнообразной формы. К таким станкам относят определённое оборудование, которое имеет широкий функционал и определённую специфику.

Оборудование широко представлено на выставке. Зачастую у таких станков установлено автоматическое или полуавтоматическое управление компьютера.

Это очень важный класс станков, поскольку без него просто не получится создать что-либо в области металлургии. Из этого следует, что изготовление кузнечно-прессовым оборудованием занимает довольно важное место в области производства металлических продуктов.

Обычно это оборудование используют, чтобы сделать кованые детали или заготовки из разных металлов. Эти станки применяются в двух случаях: при первичной обработке и при выпуске изделий.

Есть такие предприятия, в частности машиностроительные, которые обрабатывают и формируют металлические детали с помощью давления.

Изготовление промышленного кузнечно-прессового оборудования

Обычно промышленное изготовление кузнечно-прессовым оборудованием предполагает следующие операции:

Если метал подвергнуть давлению, а также горячей или холодной штамповке, это может упрочнить и уплотнить его. Металл станет более стойким к воздействиям температуры и к возможным механическим повреждениям.

Сейчас существую не такой уж маленький ассортимент кузнечно-прессовых станков. Каждый из них обычно комплектуется дополнительным набором инструментов, а ещё узлами и системами. Но на нашей выставке можно ознакомиться с самыми современными видами станков этого типа.

Изготовление различного вида кузнечно-прессового оборудования

Итак, КПО являются большим количеством приспособлений для металлообработки и деталей благодаря прессовке, резке и загибке. Есть пара видов представления этих станков, а именно специальное и универсальное.

Каждый станок имеет компьютерное управление, которое может быть автоматическим или полуавтоматическим.

КПО держит производство в области металлургии на высоком уровне, поскольку способно делать разнообразные виды изделий, к которым можно отнести также изделия художественной ковки.

В большинстве случаев изготовление деталей выполняется при помощи валковой, горячей объёмной либо холодной листовой штамповок и резок.

На данный момент есть кузнечно-прессовые станки:

Кузнечное прессование просто необходимо, поскольку часто литые заготовки нужно превратить в прочные кованые детали. Среди его положительных свойств есть значительное уменьшение отходов, поскольку нет никакой стружки при изготовлении деталей разного вида.

Стоит отметить и высокую точность производимых деталей.

Для приведения станка в действие могут применяться несколько видов силовых установок. К ним относятся гидравлические и электрические, а ещё пневматические и паровоздушные.

КПО можно разделить по виду подачи энергии от пресса к деталям, что подлежат обработке, на комбинированные, нажимные, ударные.

Сейчас на отечественном рынке есть много видов кузнечно-прессового оборудования. Все они высокоэффективны и автоматизированы.

Современные технологии производства и изготовления кузнечно-прессового оборудования на выставке

На выставке «Металлообработка» традиционно проходит презентация от производителей кузнечно-прессового оборудования. Здесь будут представлены последние достижения с учетом применения современных технологий.

Состоятся презентации токарно-винторезных, радиально-сверлильных, горизонтально-расточных станков. Они пользуются большим спросом у многих предприятий.

Под крышей выставочного комплекса «Экспоцентр» соберутся ведущие производители кузнечно-прессового оборудования, для того, чтобы поделится опытом и показать свои достижения в машиностроительной отрасли. Этот проект дает уникальную возможность для налаживания деловых связей и создания новых трудовых тандемов.

В рамках экспозиции будут проведены семинары, тренинги и конференции, на которых ведущие производители представят прогрессивные методы, стремительно врывающиеся в жизнь молодых предприятий.

Усовершенствованные технологии позволяют достичь более высоких объемов выработки, следовательно, это приводит к повышению экономических показателей и результатов в целом.

Ремонт кузнечно-прессового оборудования

Сегодня ремонт кузнечно-прессового оборудования пользуется таким же высоким спросом, как и ранее, ведь эта работа оказывается весьма специфичной.

Актуальность таких задач, как ремонт кузнечно-прессового оборудования, возрастает, поскольку в наши дни открывается немало мелких и средних частных производств, где выполняются работы с металлом посредством использования такого оборудования.

Кузнечно-прессовые станки время от времени нуждается в ремонте, поскольку:

Таким образом, ремонт кузнечно-прессового оборудования по сей день остается актуальной задачей, и при этом многие производственники находятся в поиске именно профессиональных исполнителей, готовых выполнить свою работу быстро и с полной ответственностью.

Наибольшую сложность представляют обычно устаревшие станки, а также самое новое оборудование, особенно импортного производства.

С устаревшими моделями проблемы оказываются вполне понятными – такое оборудование то и дело выходит из строя, потому как давно отработало свой ресурс, но некоторые предприятия все еще продолжают пользоваться им.

А что касается новых моделей, тут наибольшую сложность представляет поиск профессионалов, которые разбираются во всех его особенностях и могут выполнить ремонт в полной мере грамотно. Тут приходится искать людей, знакомых с новыми технологиями, а также и лично погружаться в высокотехнологичные сферы, чтобы находить ответы на собственные вопросы и искать решения для прочих проблем.

Техническое обслуживание и ремонт кузнечно-прессового оборудования осуществляется согласно действующим нормативным стандартам. Это важная и незаменимая процедура, которая должна проводиться с определенной регулярностью на каждом предприятии.

Своевременное проведение планово-предупредительного ремонта (ППР) дает возможность устранить потенциальные поломки и неполадки подобного оснащения на промышленных производствах.

При проведении ППР важно помнить о санитарно-гигиенических и производственно-эстетических условиях труда.

Для повышения эффективности процесса ответственность за проведение этих операций ложится на бригадира участка промышленного предприятия.

Техническое обслуживание и ремонт кузнечно-прессового оборудования должно происходить в короткие стоки, согласно его плану проведения, дабы предотвратить простой агрегатов в рабочее время.

Ремонт различного вида кузнечно-прессового оборудования

Изначально подобное производство включает в себя горячую и холодную ковку, разрезку и разделку метала и дальнейшее его использование. Также сюда относится изготовление заготовок для будущих деталей путем прессования и обжима.

Для качественной работы металлообрабатывающего производства необходимо иметь специальное оборудование, которое будет выполнять все необходимые функции и полностью удовлетворять все потребности.

К кузнечно-прессовому оборудованию относятся механические и гидравлические установки, молоты, гильотинные ножницы, листогибочные машины, импульсионно-штамповочные аппараты и прочее.

Ремонт кузнечно-прессового оборудования необходим для металлообрабатывающих предприятий. Регулярное своевременное проведение ремонта гарантирует качественную работу производства.

Опасные факторы, которые могут возникнуть в процессе выполнения операций:

Подобные опасности могут возникнуть при проведении ППР. Все планово-предупредительные ремонты на предприятиях выполняют важные функции.

Примеры кузнечно-прессового оборудования на выставке

Отличным решением для присоединения к актуальным техническим достижениям бывает посещение профильных событий, таких как выставки, которые реализуются в ЦВК «Экспоцентр» и дают шанс рассмотрения множества актуальных вещей. Такие события проходят по плотному графику и собирают немалое количество сведущих людей из данной и смежных областей работы.

Подготовленные к активному сотрудничеству специалисты готовы для общения и действий, и использование тех шансов, что раскрываются этими выставками, обеспечивает все возможности для поиска новых партнеров и клиентов, для рассмотрения наиболее актуальных достижений и технологий, для презентации собственных разработок и проектов. Таким образом, от посещения подобных мероприятий отказываться на практике не стоит, так как возможностей они предоставляют немалое количество.

Выставка оказывается исключительно удобным методом формирования прогрессивной работы и рассмотрения новых горизонтов, и при этом получить нужный результат в рамках этого события можно с минимальными затратами сил и потерями времени. Это выгодный и актуальный подход, предполагающий весомые возможности как для развивающегося, так и для солидного бизнеса, а также и для людей, еще только решившихся на становление личного бизнеса в данном направлении.

Специалисты могут получить полезные знания и опыт на отраслевых выставках, такой как «Металлообработка», которая ежегодно проходит в ЦВК, где ведущие специалисты рассказывают об инновационных достижениях отрасли.

На территории выставочного комплекса «Экспоцентр» будут представлены виды современного оборудования для промышленных предприятий, в частности металлообрабатывающие машины, аппараты, станки, инструменты, детали, в том числе и кузнечно-прессовое оборудование.