Кузовные облицовочные детали автомобиля изготавливаются методами

Часть десятая, DIY кузовные детали своими руками

Всем привет, друзья!

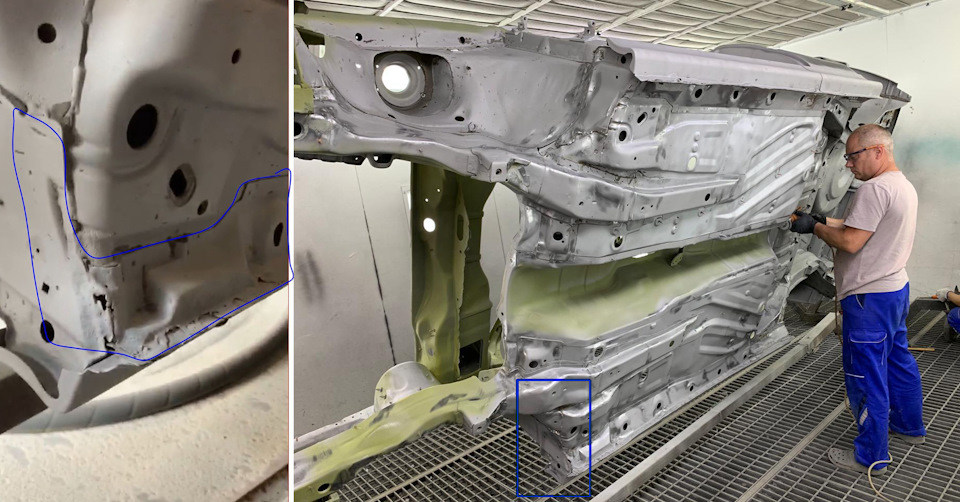

В предыдущих «кузовных» постах, посвященных замене задних крыльев, панели пола водителя и наружных деталей порогов, я рассказывал о купленных в разных частях света оригинальных новых деталях. Части передних брызговиков и пол багажника с внутренними стенками лонжеронов была также оригинальным кузовным железом, пусть и не новым. Сегодня расскажу, как мы выходили из положения, когда новых запчастей не найти, старых хороших тоже нет, а кузов должен быть в полном порядке.

Кузов, как я уже рассказывал, уже облили грунтом-изолятором и все мы, участники процесса думали, что всё готово, ура, но ВадимЕвгеничу и мне не давала покоя тронутые коррозией передние части порогов, что мы не трогали в процессе ремонта.

Целлюлит на поверхности металла от коррозии и пара маленьких дырочек после пескоструйки наводила на нехорошие мыслишки в августе 2019. Сначала решили заварить дырочки и не париться, но, если уж делать кузов хорошо, то оставлять такое никак нельзя. Решили вскрывать и ремонтировать, пока не зарядили осенние дожди.

Засада, да там только еще улитки не завелись! Хорошо, что увидели.

Разобрали, концевые элементы лонжерона (поддомкратники) приговорили к списанию на берег и срезали, щитки порогов хотели пескоструить — надежда на их сохранение оставалась.

Решили ставить новые поддомкратники и щитки порогов, но, к сожалению, от всех поставщиков пришел отрицательный ответ по этим позициям.

Теоретически эти запчасти еще могут всплыть на каком-нибудь складе, но Кабрюль попал не в обычный сервис, а в реставрационную мастерскую! Необходимые детали изготовили за пару недель – нужно было сделать кое-какую оснастку, выколотить детали по ней из листа, а затем подогнать получившиеся детали по месту.

Использована горячекатанная сталь 08ю толщиной 1 мм и 1,5 мм взамен усташих и поржавевших деталей. Жесткость кузова на кручение как минимум не уменьшится.

Изготовление кузовных деталей для иномарок и отечественных авто

Для просмотра видео требуется современный браузер с поддержкой видео HTML5.

Изготовление кузовных деталей для иномарок

и отечественных авто

Особенности изготовления кузовных деталей

При изготовлении авто современные производители уделяют внимание не только дизайну кузова, но и его прочности. И если раньше для появления вмятины двум машинам достаточно было слегка «поцеловаться», сегодня для деформирования кузова и выхода из строя его элементов должны быть намного более веские причины.

Именно состав сталей создает немало трудностей при изготовлении кузовных деталей из металла: сверхтвердые стали требуют серьезного подхода к обработке. Там, где раньше могли справиться простые полуавтоматы, сегодня может использоваться только высокотехнологичное оборудование.

Требования к листовой стали

Виды кузовных деталей

Возможности производства кузовных деталей

Сложность и, соответственно, стоимость изготовления кузовных деталей из металла во многом зависит от “массовости” авто. Если это популярная модель, производство которой поставлено на поток, задача решается максимально просто и в основном методом штамповки по уже имеющимся мастер-моделям и штампам.

Постобработка кузовных деталей

При замене деталей, особенно относящихся к капоту, хозяину автомобиля важно, чтобы новое “лицо” машины полностью соответствовало оригиналу. Мы сделаем всё, чтобы ничто не отличало замененную деталь от заводской. В том числе выполним покраску вновь установленных элементов и всего кузова порошковыми красками по международной палитре ral. А детали, изготовленные из стали, приобретут защиту и приятный блеск после цинкования.

Заводское изготовление кузовных деталей

Способ изготовления деталей кузова автомобиля

Изобретение относится к способам изготовления деталей автомобиля, конкретно к способам изготовления деталей кузова автомобиля, и может быть использовано в автомобильной промышленности.

Известен способ изготовления деталей кузова, содержащих места сопряжения трех поверхностей, желоба и изгибы, заключающийся в предварительной вырезке плоской заготовки из металлического листа под деталь кузова, последующей вырезке в этой заготовке сегментов в планируемых местах сопряжения трех поверхностей с расположением вершин этих сегментов в планируемых точках пересечения указанных поверхностей и в обработке заготовки на матрице для придания ей пространственной формы.

Данный способ не обеспечивает достаточно прочного и качественного соединения элементов заготовки деталей, в особенности имеющих сложную форму.

Была поставлена задача создания такого способа изготовления деталей кузова, в частности, автомобильного, который при изготовлении деталей, в том числе и сложной формы, обеспечил бы достаточную прочность и качество поверхности изготавливаемых деталей.

Данная задача была решена настоящим изобретением.

В способе изготовления деталей кузова, содержащих места сопряжения трех поверхностей, желоба и изгибы, заключающемся в предварительной вырезке плоской заготовки из металлического листа под деталь кузова, последующей вырезке в этой заготовке сегментов в планируемых местах сопряжения трех поверхностей с расположением вершин этих сегментов в планируемых точках пересечения указанных поверхностей и в обработке заготовки на матрице для придания ей пространственной формы, согласно изобретению, при обжимании места сопряжения трех поверхностей закрепленной на матрице заготовки обеспечивают совпадание в стык кромок сегментов в местах их вырезки с последующей сваркой сопряженных кромок, а затем обжимают остальные части поверхностей заготовки.

В частности, после сварки упомянутых кромок можно обжимать заготовку вращающимися роликами в местах расположения желобов и изгибов.

Как известно, детали кузова автомобиля содержат места сопряжения трех поверхностей. Например, для переднего крыла автомобиля таким местом будет «угол», где сопрягаются передняя, верхняя и боковая поверхности крыла. Термин «сопряжение» здесь применяется в обычном смысле, определяемом для этого термина в геометрии. Три сопрягающиеся поверхности (или касательные плоскости к ним) должны образовывать трехгранный угол.

Под изгибами в настоящем изобретении понимаются линии пересечения (места сопряжения) двух поверхностей, причем указанные поверхности или плоскости, касательные к ним, образуют двугранные углы. При «раскройке» листа металла для вырезки заготовки на листе планируют места расположения различных поверхностей, отверстий, а также планируют места сопряжения трех поверхностей. «Раскройку» планируют, исходя из пространственной модели детали (крыла), математическими методами. Ограничивающие сегменты края выполняют таким образом, что при обжимании места сопряжения трех поверхностей закрепленной на матрице заготовки обеспечивают совпадение в стык кромок сегментов в местах их вырезки. Положение краев сегмента также рассчитывают математически, исходя из геометрии детали.

После вырезки сегмента заготовку закрепляют на матрице. Например, в случае переднего крыла для ВАЗ-2101 для этой цели используют отверстия для подфарника и бампера.

Затем обжимают вручную или с помощью штампа планируемые места сопряжения трех поверхностей. При этом ограничивающие сегменты края будут находиться в таком положении, что они совпадают между собой. Эти края сваривают. Затем обжимают, например, вращающимися роликами зиговочной машины, остальные части поверхностей заготовки, в частности, в местах расположения желобов и изгибов.

Если изменить указанный выше порядок операций, например, производить сварку после всех операций обжимки, или сначала обжать места расположения желобов и изгибов, то поверхность детали будет неровной, на ней могут образоваться гофры, что ухудшает качество поверхности и прочность детали.

На фиг. 1-4 показан принцип вырезки сегмента для трех пересекающихся плоскостей при изготовлении заготовки.

На фиг. 1 показан трехгранный угол, образованный тремя пересекающимися плоскостями 1, 2 и 3. Точка их пересечения 4.

На фиг. 2 показан трехгранный угол, образованный тремя сопрягающимися в точке 5 плоскостями 1,2,3.

На фиг. 3 показан лист 6, из которого вырезают сегмент. 4 планируемая точка пересечения (сопряжения) плоскостей.

На фиг. 4 показан лист 6 после вырезки сегмента. Позициями 7 и 8 показаны края сегмента, которые должны совпасть при последующей обработке заготовки.

На фиг. 5 показана заготовка 9 для изготовления переднего крыла автомобиля ВАЗ-2101. Позициями 10, 11, 12 показаны планируемые места расположения изгибов, 13 желоба. Позицией 14 обозначено отверстие для бампера.

На фиг. 6 показано переднее крыло 15 автомобиля ВАЗ-2101 после завершения обжатия. Позицией 16 обозначено место совпадения в стык (соприкосновения) краев 7 и 8 сегмента после обжатия заготовки 9.

Изобретение иллюстрируется следующим примером. Из листа металла вырезают заготовку 9 для изготовления крыла автомобиля ВАЗ-2101. Исходя из пространственной геометрии крыла, рассчитывают место расположения точки 5 сопряжения передней, верхней и боковой поверхности крыла, а также места расположения линий 7 и 8, которые указывают на расположение краев сегмента. Вырезают сегмент. Укрепляют заготовку на матрице. Обжимают с помощью рихтовочного молотка место сопряжения передней, верхней и боковой поверхности крыла. Края 7 и 8 сегмента совпадают в стык, образуя шов 16. Шов 16 заваривают. Затем обжимают с помощью вращающихся роликов зиговочной машины места 10, 11, 12, 13 расположения желобов и изгибов.

Предложенный способ позволяет обеспечить требуемое качество поверхности и прочность кузовных деталей автомобиля.

1. Способ изготовления деталей кузова, содержащих места сопряжения трех поверхностей, желоба и изгибы, заключающийся в предварительной вырезке плоской заготовки из металлического листа под деталь кузова, последующей вырезке в этой заготовке сегментов в планируемых местах сопряжения трех поверхностей с расположением вершин этих сегментов в планируемых точках пересечения указанных поверхностей и в обработке заготовки на матрице для придания ей пространственной формы, отличающийся тем, что при обжимании места сопряжения трех поверхностей закрепленной на матрице заготовки обеспечивают совпадение встык кромок сегментов в местах их вырезки с последующей сваркой сопряженных кромок, а затем обжимают остальные части поверхностей заготовки.

2. Способ по п.1, отличающийся тем, что после сварки упомянутых кромок заготовку обжимают вращающимися роликами в местах расположения желобов и изгибов.

Качественное изготовление деталей кузова в Москве

Кузов – важная часть автомобилей, которая в процессе поездок получает различные повреждения. Именно он принимает на себя всю нагрузку в случае аварии. Результатом становится его деформация и необходимость ремонта.

Заказать изготовление деталей кузова, соответствующих требованиям заказчика и обладающих требуемым качеством и прочностью можно в нашей компании. От качества производства зависит:

Большинство водителей сталкивается с такой проблемой как повреждение кузова во время неправильной парковки, случайного столкновения. В некоторых ситуациях выполнить ремонт детали становится уже невозможно. В этом случае сотрудники нашей фирмы предлагают изготовление кузовных деталей по образцу. Установка новых целостных элементов позволяет сохранить геометрию кузова.

Инженер-технолог «Арсенкский Виктор Михайлович»

Изготовление деталей кузова в Москве

Обратившись в нашу компанию, водитель получит весь спектр услуг. Квалифицированный персонал подскажет, какой вариант изделия подойдет для замены того или иного элемента кузова. Применяемое нами современное оборудование, управляют которым высококлассные специалисты, способно произвести запчасть практически для любой марки автомобиля, причем происходит это в максимально короткий срок. Клиент может заказать производство практически любого элемента из полимеров или металла.

По желанию клиента изготовление кузовных деталей на заказ может осуществляться с измененной формой и размерами. Это позволит создать собственный дизайн автомобиля.

Инженер-технолог «Арсенкский Виктор Михайлович»

Хотите получить быстрый расчет стоимости вашего заказа?

- Пришлите файл в формате AutoCad, КОМПАС и других; Пришлите файл в JPEG, PNG, PDF в виде чертежа или наброска;

Оборудование для изготовления кузовных деталей

Основным материалом для изготовления кузовных элементов является высокоуглеродистая сталь. Она, имея небольшую толщину, обладает повышенной прочностью. Однако необходимо проводить дополнительные процедуры по нанесению защитного слоя ЛКП, так как металл быстро повреждается коррозией.

В некоторых случаях, например при ДТП, восстановить геометрию кузова или его детали не представляется возможным. Требуется изготовление нового элемента, аналогичного по параметрам поврежденной запчасти. В такой ситуации наши специалисты, используя специальное оборудование, к которым относятся следующие виды станков:

С помощью данного оборудования можно выполнить большое число технологических процессов, необходимых для ремонта кузовного элемента или изготовления новой детали.

Инженер-технолог «Арсенкский Виктор Михайлович»

Разновидности производства деталей кузова

Также производство кузовных деталей выполняется и методом штамповки. Их вытачивают для каждого элемента кузова. Штампы полностью соответствуют размерам детали, поэтому после ее изготовления надобность в дополнительной обработке, шлифовке, ковке, отпадает.

Моделирование штампов, соответствующие расчеты осуществляются специальной программой, что исключает появление ошибок. Для изготовления применяется станок с ЧПУ, что также гарантирует высокую точность размеров штампа.

Кроме того, производство детали штампом позволяет убрать остаточное напряжение, которое имеется в кузовной детали. Поэтому она не меняет свою форму в процессе установки на каркас автомобиля.

Инженер-технолог «Арсенкский Виктор Михайлович»

После того, как деталь будет отштампована, осуществляется ее обработка в щелочном составе, и затем происходит фосфатирование. Эти процедуры необходимы для обезжиривания поверхности и для улучшения адгезии металла с грунтовочным составом. Он наносится вместе с антикоррозийной эмалью. А заключительным этапом является сушка при температуре более 170 градусов. Только после этого изделие предъявляется заказчику, который может оценить ее качество.

Данные этапы позволяют получить качественную деталь, полностью соответствующую требованиям заказчика и установленным стандартам. Дополнительно изделие проверяется специалистами технического контроля на соответствие указанным параметрам.

Сделать заказ кузовной детали в Москве

Все заказы клиентов изготавливаются по чертежам, составленным для технического задания. Они могут быть предоставлены заказчиком или же они выполняются нашими специалистами. Также может быть изготовлен макет кузовного элемента или его 3D модель. Это позволит заказчику предварительно оценить качество работы.

Заказать нужный вариант детали и узнать о стоимости работ можно, посетив сайт нашей компании. Здесь клиент ознакомится с расценками, а при возникновении вопросов сможет получить ответы на вопросы, пообщавшись с менеджером. Он даст необходимые пояснения и подскажет, как совершить заказ.

Изготовление ремонтных вставок сложной формы.

Всем привет!

В работе над реставрацией своей е30 мне иногда приходится изготавливать латки и ремонтные элементы сложной формы — с разного рода выштамповками, ребрами, водосливами. В конце концов выработалась целая технология, пригодная с некоторыми модификациями практически для любых деталей. Ей я и хотел бы поделиться с участниками сообщества 🙂

Я приведу пример того, как именно были изготовлены две детали, сложившиеся в целую ремвставку чтобы проиллюстрировать сам принцип работы. А уж адаптировать его к конкретной задаче труда не составит ни у кого, я так думаю.

Итак, задача: восстановить гнутую тонкостенную трубу и участок ее прохода через внутреннюю арку в БМВ е30. По заводу из арки это выглядит так:

Деталей придется делать две — саму трубу и фрагмент арки, ее обрамляющий. Самый правильный и простой способ с трубой — найти такую же и согнуть. Но в реальности этот способ практически неосуществим, тонкостенные трубы лично для меня великая редкость, а уж тем более подходящего диаметра.

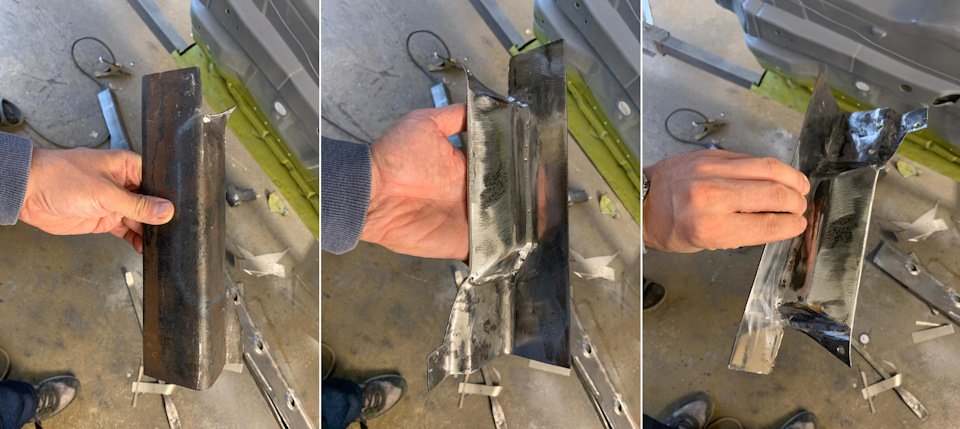

Поэтому делаем трубу сами:

Берем лист стали толщиной 0.8мм и подходящую по диаметру круглую оправку:

С помощью молотка и тисков оборачиваем лист вокруг оправки, получаем заготовку для нашей трубы:

В тисках же ставим прихватки, чтобы шов не расходился:

И обвариваем полностью:

Зачищаем, получаем такую вот трубу:

Теперь трубу нам нужно согнуть, да еще и в двух плоскостях. Для этого делаем надрезы, оставляя небольшую перемычку, чтобы труба не рассыпалась на сегменты:

Постоянно контролируя форму в обеих плоскостях, подгибая перед каждым шагом расставляем прихватки:

Провариваем все швы, зачищаем, получаем готовую трубу:

Дальше нужно сделать фрагмент внутренней арки, сквозь который проходит труба. Для этого нам потребуется спешл тул:

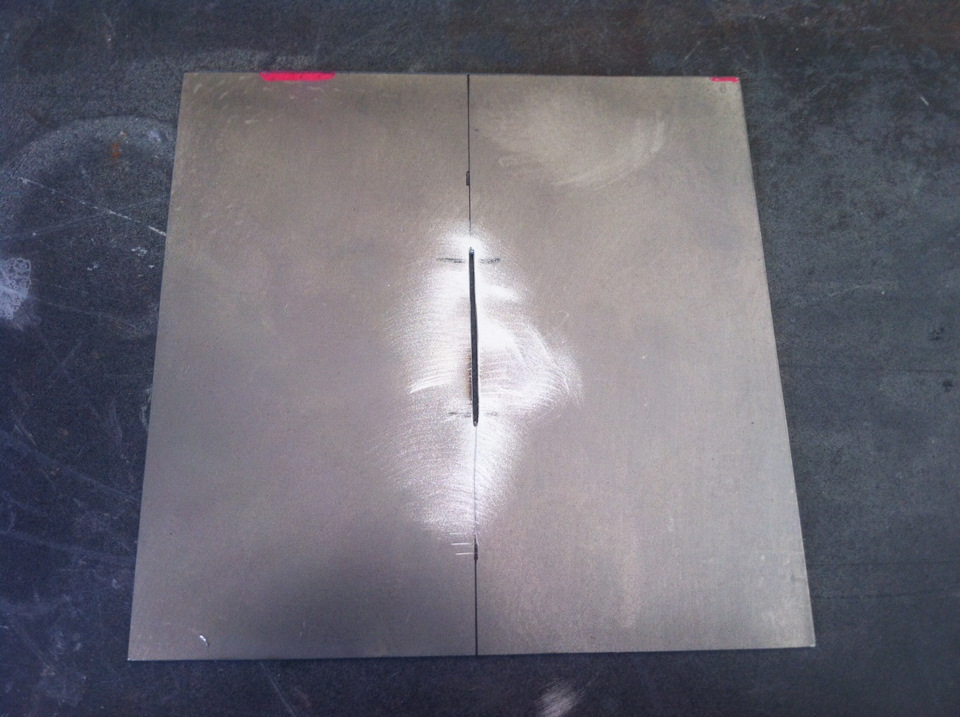

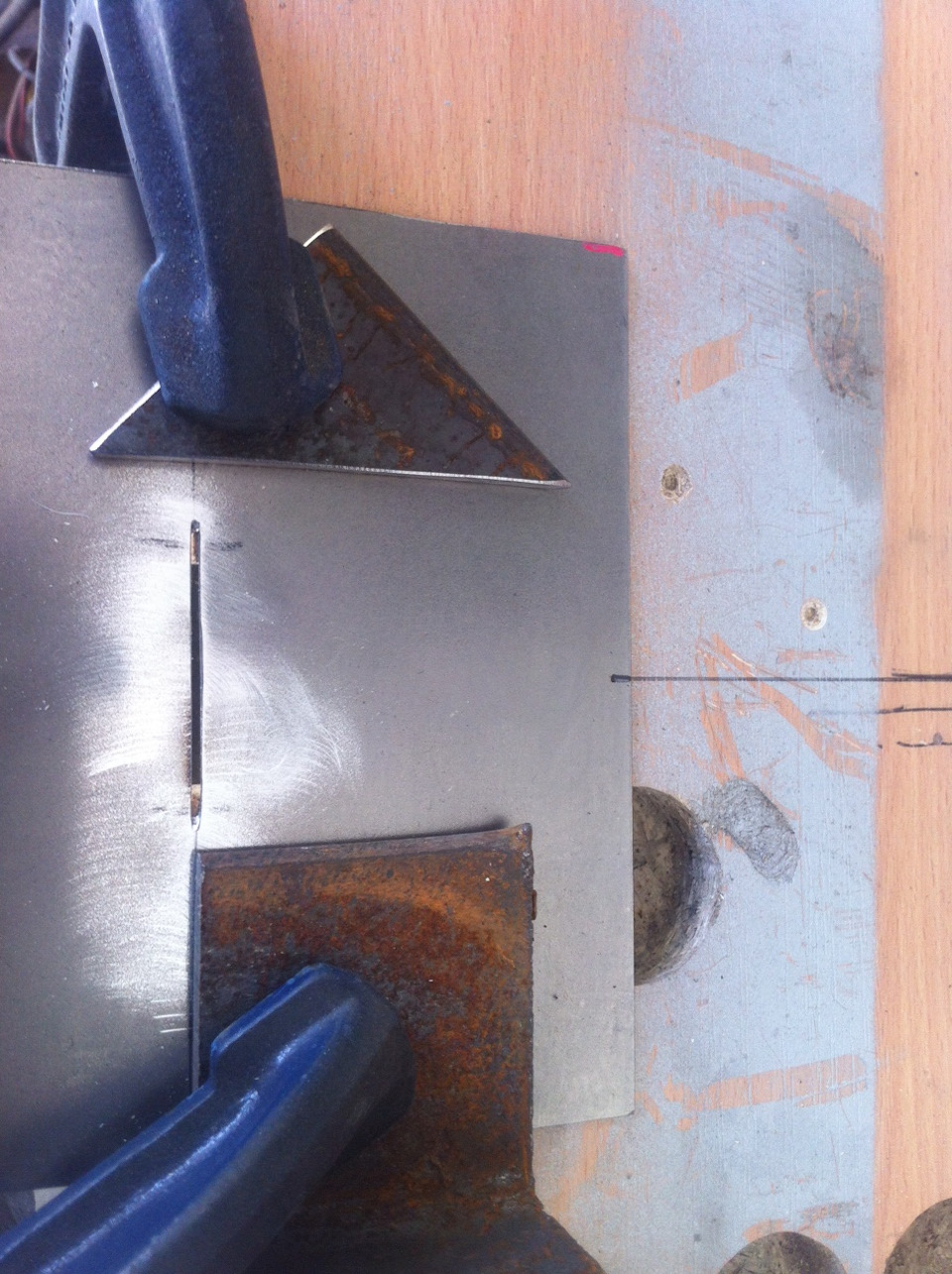

Дальше вырезаем с запасом лист 0.8мм, делаем в нем пропил:

Прижимаем лист к спешл-тул с помощью мощных струбцин и подходящих прокладок:

Используя подходящую круглую железку как пуансон и кувалду прессуем начерно выход для трубы. Я использовал молоток в качестве пуансона:

После прессования выглядит сверху так:

Правим получившуюся заготовки, переворачиваем и повторяем процесс. Сразу скажу, на словах все просто, а в жизни это многоходовка, в которой нужно чувстовать материал. Но выполнимо, как видите 🙂

После первичного прессования получим не очень плотное прилегание боковых участков к трубе, специфика технологии. Поэтому берем нашу оправку, запихиваем вместо трубы и отправляем все в тиски. И уже в зажатом состоянии с помощью зубильца и молотка осаживаем уши по месту:

Обрезаем латку чуть с запасом относительно уже вырезанного участка, сверлим отверстия под приваривание к лонжерону и вуаля, имеем почти готовый ремонтный элемент: