Ленточные машины для хлопка

Ленточные машины для хлопка

МАШИНЫ ЛЕНТОЧНЫЕ ДЛЯ ХЛОПКА И ХИМИЧЕСКИХ ВОЛОКОН

Общие технические условия

Drawframes for cotton and man-made fibres. General specifications

Дата введения 1983-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством оборонной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 21.10.80 N 5101

3. Стандарт содержит все требования стандарта СТ СЭВ 2800-90 и СТ СЭВ 4988-85

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ИЗДАНИЕ (апрель 2002 г.) с Изменениями 1, 2, 3, 4, 5, 6, утвержденными в марте 1982 г., июле 1983 г., апреле 1980 г., декабре 1987 г., феврале 1990 г., июне 1991 г. (ИУС 6-82, 11-83, 7-86, 3-88, 5-90, 9-91)

Настоящий стандарт распространяется на ленточные машины, применяемые при переработке средневолокнистого и тонковолокнистого хлопка, химических волокон длиной до 80 мм, а также смесей хлопка с химическими волокнами.

Ленточные машины предназначены для распрямления и параллелизации волокон, утонения ленты, а также для выравнивания лент по линейной плотности.

Стандарт устанавливает требования к ленточным машинам, изготовляемым для нужд народного хозяйства и экспорта.

(Измененная редакция, Изм. N 1, 3, 6).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Машины должны изготовляться в двух исполнениях:

(Измененная редакция, Изм. N 2).

1.2. Основные параметры и размеры машин должны соответствовать указанным в табл.1.

Наименование параметра и размера

Норма для исполнения

1. Длина перерабатываемого волокна, мм:

хлопок, химические волокна и их смеси

химические волокна в чистом виде

32, 34, 40, 50, 55, 60, 65, 80

2. Скорость выпуска ленты (кинематическая), м/с(м/мин)

8,3 (500), 10,0 (600), 11,7 (700),13,3 (800)

3. (Исключен, Изм. N 4).

4. Линейная плотность ленты, ктекс:

6. Общая вытяжка в вытяжном приборе (кинематическая)

7. Диаметр таза (внутренний) на выпуске, мм

350; 400; 500; 600; 800; 900; 1000

(214); 225; 250; 300; 350; 400; 500; 600; 800; 900; 1000

8. Высота таза на выпуске, мм, не более

9. Диаметр таза (внутренний) на питании, мм, не более

10. Высота таза на питании, мм, не более

11. Габаритные размеры (при наибольших диаметрах таза и числе сложений), мм, не более:

Ленточные машины для хлопка

Лента, полученная с чесальных машин, имеет ряд недостатков: неровноту на коротких и длинных отрезках, слабую распрямленность волокон, достигающую лишь 50—60%, недостаточную продольную ориентацию волокон. Улучшение качества чесальных лент достигается путем их сложения и последующего вытягивания на ленточных машинах.

Часть ленточной машины, на которой осуществляется сложение и вытягивание продукта, формируемого в одну готовую ленту, направляемую для укладки в таз, называется выпуском. Ленточные машины конструируются на 1; 2 и 4 выпуска (рабочих места).

Ленточные машины имеют скорость выпуска от 100 до 457 м/мин. Скоростные ленточные машины конструируются в основном на один выпуск.

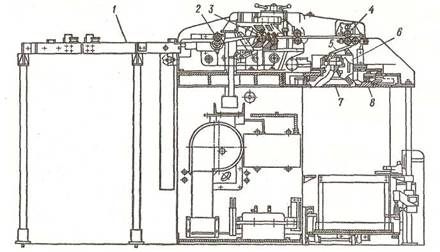

На рис. 1 приведена машина с работой в восемь сложений и скоростью выпуска до 360 м/мин. Рамка питания представляет собой четыре стойки, соединенные связями, к которым крепится питающий стол 1. Вдоль стола с обеих сторон установлены цилиндры с самогрузными валиками для выборки ленты из тазов, что позволяет снизить вытяжку ленты на этом участке.

С питающего стола ленты поступают в питающее устройство 2, состоящее из рифленого вала и самогрузного валика, и оттуда по лотку направляются в вытяжной прибор 3 системы «3 на 3» с нажимным контролирующим прутком.

Рис. 1. Ленточная машина:

1 — питающий стол; 2 — питающее устройство; 3 — вытяжной прибор- 4 — плющильные валики; 5 — направляющий наклонный канал; 6 — лентоукладчик; 7 — малая тарелка; 8 — большая тарелка

В вытяжном приборе волокна распрямляются и параллелизуются. Съем пуха с нажимных валиков и цилиндров производится чистителями, от которых пух удаляется пневматически в общий волокносборник. После вытяжного прибора вытянутая лента проходит через плющильные валики 4 и направляется наклонным каналом 5 кворонке лентоукладчика.

Лентоукладчиком 6 лента укладывается в неподвижный или вращающийся таз с подпружиненным дном. В этом лентоукладчике имеются две тарелки — малая и большая. Малая тарелка 7 вращается вокруг своей оси и вместе с большой тарелкой 8 совершает переносное движение, чем обеспечивается укладка ленты, аналогичная этому процессу в уже рассмотренных лентоукладчиках. На некоторых ленточных машинах лента наматывается в холстик.

Смена заполненного таза происходит автоматически по команде от счетчика метража, что обеспечивает примерно одновременный сход ленты из всех тазов на последующих переходах ленточных машин. Автомат смены тазов имеет индивидуальный электродвигатель.

Ровничные машины

Ровничные машины предназначены для вытягивания ленты с ленточных машин или ровницы с предыдущего перехода, придания ровнице небольшой крутки и наматывания ее на катушку.

Назначение ровничных машин — утонение ленты и подготовка ее к переработке в пряжу на прядильных машинах.

С введением на прядильных и ровничных машинах вытяжных приборов с повышенной и высокой вытяжками число переходов сократилось. Пряжу всех номеров, кроме самых высоких, можно вырабатывать при одном переходе ровничных машин (тазово-перегонных, тазово-тонких или просто ровничных машин). Такая система прядения получила в настоящее время повсеместное распространение.

Сокращение числа переходов на ровничных машинах уменьшает количество операций, способствующих увеличению неровноты ровницы (вытягивание, наматывание и разматывание, присучка оборвавшейся нити и т. д.). Одновременно с сокращением числа переходов предъявляются повышенные требования к ровноте ровницы, а, следовательно, и к конструкции основных рабочих органов ровничных машин и их исполнению. Рассмотрим технологическую схему ровничной машины с низким питающим устройством (рис. 2).

Лента из тазов 1, расположенных сзади машины, огибает питающее устройство 2, проходит через водилку 3 и направляется в вытяжной прибор. По выходе из передней вытяжной пары ровница проходит через верхнее отверстие втулки рогульки 5, укрепленной на быстровращающемся веретене 6. Пройдя полую ветвь рогульки, ровница обвивается вокруг лапки и наматывается цилиндрическими слоями на катушку 7, которая вращается независимо от рогульки. Каждый оборот веретена сообщает ровнице одно кручение. Ровница наматывается вследствие разности угловых скоростей катушки и рогульки (в ровничных машинах для хлопка и искусственных волокон катушка опережает рогульку).

Витки раскладываются по высоте катушки в результате возвратно-поступательного движения последней вверх и вниз вместе с верхней кареткой 8, в которой находится прутковый вал с зубчатыми колесами, приводящий во вращение катушки. Чтобы витки не сползали с концов катушки, размах движения каретки по мере увеличения диаметра намотки постепенно уменьшается, чем достигается образование вверху и внизу катушки усеченных конусов, а в средней части — цилиндрической поверхности. Диаметр цилиндрической части катушки ограничивается расстоянием между ветвями рогульки, а полная высота намотки — величиной максимального подъема каретки. Для удаления с машины пуха и пыли имеется реверсивный пухообдуватель 10. Один пухообдуватель обслуживает четыре машины и движется по рельсам, установленным над вытяжными приборами машин.

Принцип работы ровничных машин всех типов одинаков. Машины отличаются одна от другой устройством питающих приспособлений, конструкцией вытяжных приборов, размером и количеством веретен (рогулек), расстоянием между веретенами и размерами паковок. Ровничные машины перегонные и тонкие отличаются от тазовых машин тем, что имеют специальные рамки для установки катушек с ровницей.

Рис. 2. Ровничная машина

Основные направления в развитии ровничных машин — это увеличение паковок ровницы путем увеличения растворов рогулек; автоматизация съема катушек; замена коноидальной передачи вариатором с более точным регулированием передаточного отношения.

ГОСТ 6737-80 Машины ленточные для хлопка и химических волокон. Общие технические условия (с Изменениями N 1-6).

Скачать документ

Добавление закладки

Поделиться ссылкой

Добавление в избранное

МАШИНЫ ЛЕНТОЧНЫЕ ДЛЯ ХЛОПКА И ХИМИЧЕСКИХ ВОЛОКОН

Общие технические условия

Drawframes for cotton and man-made fibres. General specifications

Дата введения 1983-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством оборонной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 21.10.80 N 5101

3. Стандарт содержит все требования стандарта СТ СЭВ 2800-90 и СТ СЭВ 4988-85

4. ВЗАМЕН ГОСТ 6737-74

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ИЗДАНИЕ (апрель 2002 г.) с Изменениями 1, 2, 3, 4, 5, 6, утвержденными в марте 1982 г., июле 1983 г., апреле 1980 г., декабре 1987 г., феврале 1990 г., июне 1991 г. (ИУС 6-82, 11-83, 7-86, 3-88, 5-90, 9-91)

Настоящий стандарт распространяется на ленточные машины, применяемые при переработке средневолокнистого и тонковолокнистого хлопка, химических волокон длиной до 80 мм, а также смесей хлопка с химическими волокнами.

Ленточные машины предназначены для распрямления и параллелизации волокон, утонения ленты, а также для выравнивания лент по линейной плотности.

Стандарт устанавливает требования к ленточным машинам, изготовляемым для нужд народного хозяйства и экспорта.

(Измененная редакция, Изм. N 1, 3, 6).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Машины должны изготовляться в двух исполнениях:

(Измененная редакция, Изм. N 2).

1.2. Основные параметры и размеры машин должны соответствовать указанным в табл.1.

Наименование параметра и размера

Норма для исполнения

1. Длина перерабатываемого волокна, мм:

хлопок, химические волокна и их смеси

химические волокна в чистом виде

32, 34, 40, 50, 55, 60, 65, 80

2. Скорость выпуска ленты (кинематическая), м/с(м/мин)

8,3 (500), 10,0 (600), 11,7 (700),13,3 (800)

3. (Исключен, Изм. N 4).

4. Линейная плотность ленты, ктекс:

6. Общая вытяжка в вытяжном приборе (кинематическая)

7. Диаметр таза (внутренний) на выпуске, мм

350; 400; 500; 600; 800; 900; 1000

(214); 225; 250; 300; 350; 400; 500; 600; 800; 900; 1000

8. Высота таза на выпуске, мм, не более

9. Диаметр таза (внутренний) на питании, мм, не более

10. Высота таза на питании, мм, не более

11. Габаритные размеры (при наибольших диаметрах таза и числе сложений), мм, не более:

12. Удельная масса изделия, кг/(м/с)

13. (Исключен, Изм. N 5)

1. Длина перерабатываемого волокна на машине устанавливается по требованию потребителя.

2. Рабочая скорость выпуска, линейная плотность и общая вытяжка устанавливаются в зависимости от вида и качества перерабатываемого волокна и от места машин в технологической цепочке.

3. Удельные показатели даны без учета средств автоматизации и очистки воздуха пневмосистемы машин.

4. Размеры, указанные в скобках, непредпочтительны.

(Измененная редакция, Изм. N 2, 4, 5, 6).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Машины должны изготовляться в соответствии с требованиями настоящего стандарта и технических условий на конкретные исполнения машин по рабочим чертежам, утвержденным в установленном порядке.

Машины, предназначенные для экспорта, кроме того, должны соответствовать заказу-наряду внешнеторговых организаций.

(Измененная редакция, Изм. N 4).

2.2. Машины, предназначенные для эксплуатации в районах с умеренным климатом, должны быть изготовлены в климатическом исполнении УХЛ категории 4.1 по ГОСТ 15150, а для районов с тропическим климатом должны соответствовать ГОСТ 15151 и изготовляться в исполнении Т категории 4.1 по ГОСТ 15150.

2.3. Машины следует изготовлять с автоматом смены тазов.

2.4. Машины с тазами диаметром на выпуске до 350 мм при необходимости должны иметь устройства уплотнения ленты в тазах.

2.3, 2.4. (Измененная редакция, Изм. N 1, 2, 3).

2.5. Машины следует изготовлять с системой автоматического регулирования линейной плотности ленты по заданному номинальному значению; допустимое отклонение от номинального значения линейной плотности выпускаемой ленты должно быть в пределах ±2%. Допускается изготовлять ленточные машины без систем автоматического регулирования линейной плотности ленты.

(Измененная редакция, Изм. N 1, 3).

2.6. Машины по требованию потребителя должны иметь электрическую схему, обеспечивающую возможность подключения датчиков АСУ ТП.

(Измененная редакция, Изм. N 1).

2.7. Показатели качества выпускаемой ленты приведены в приложении 1.

(Измененная редакция, Изм. N 3).

2.10. Температура корпусов подшипников во время работы машин не должна превышать 60°С.

(Измененная редакция, Изм. N 4).

(Измененная редакция, Изм. N 2).

2.14. Радиальное биение линий рифленых цилиндров вытяжного прибора и плющильных валов по поверхностям тумб не должно быть более 0,03 мм.

2.15. Радиальное биение нажимных валиков вытяжных приборов по поверхности эластичных покрытий не должно быть более 0,03 мм. На линии прилегания нажимного валика к тумбе рифленого цилиндра зазоры не допускаются.

2.16. Пружины нагрузки вытяжного прибора и плющильных валов должны обеспечивать стабильность установленной нагрузки в течение 2000 ч работы машины.

2.18. Зазор между грузовыми валиками и валом выема ленты в рамке со столами не должен быть более 0,05 мм на длине до 10 мм с каждой стороны.

2.17, 2.18. (Измененная редакция, Изм. N 4).

2.20. (Исключен, Изм. N 5).

2.23. Проскальзывание таза на тарелке нижнего лентоукладчика во время наработки не допускается.

(Измененная редакция, Изм. N 2).

2.24. Покрытия по ГОСТ 9.032: IV класса для наружных поверхностей; VI класса для внутренних.

(Измененная редакция, Изм. N 4).

2.25. (Исключен, Изм. N 3).

2.26. На машинах должны быть предусмотрены базовые поверхности для установки средств контроля горизонтального положения оборудования в процессе монтажа.

2.27. Машины должны иметь приспособления, обеспечивающие быструю и надежную строповку.

В опорных частях машины должны быть предусмотрены отжимные регулировочные устройства.

2.28. (Исключен, Изм. N 6).

2.29. 2.30. (Исключены, Изм. N 5).

(Измененная редакция, Изм. N 5).

2.32. (Исключен, Изм. N 5).

2.33. Критерии отказов и предельных состояний должны быть установлены в технических условиях на конкретные исполнения машин.

(Введен дополнительно, Изм. N 4).

2.34. Машины в зависимости от исполнения по требованию потребителя должны быть оснащены:

— устройством автоматической заправки мычки после вытяжного прибора и ленты в лентоукладчик;

— устройством автоматической заправки ленты на рамке питания;

— устройством для приема наработанных тазов в тележку-кассету;

— устройством тонкой очистки воздуха.

(Введен дополнительно, Изм. N 5).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. (Исключен, Изм. N 4).

(Измененная редакция, Изм. N 3, 4).

3.3. Электротехнические системы оборудования должны удовлетворять требованиям «Правил устройства электроустановок» (ПУЭ) и «Правил техники безопасности при эксплуатации электроустановок потребителей», утвержденных Госэнергонадзором 12 апреля 1969 г.

3.4. Уровень звука машин на рабочих местах не должен превышать 80 дБ·А.

(Измененная редакция, Изм. N 4).

3.5. Вибрационные характеристики машин

3.5.1. Амплитуда и частота составляющих гармоник периодических нагрузок, передающихся на основание в точках опоры машины, в вертикальном (по оси OZ) и горизонтальных (по оси ОХ и перпендикулярно ей по оси OZ) направлениях даны в приложениях 2-5.

(Введен дополнительно, Изм. N 2).

3.5.2. (Исключен, Изм. N 4).

(Измененная редакция, Изм. N 4).

3.7. Кнопки управления приводом машины должны быть установлены в зонах питания и выпуска ленты, а также в легко доступных местах питающей рамки и питающего стола с обеих сторон. Переключатель ручного управления приводом автомата смены тазов должен быть расположен в зоне выхода заполненных тазов.

(Измененная редакция, Изм. N 3, 4).

3.8. Конструкцией машин должен быть обеспечен автоматический останов при:

— наматывании ленты на цилиндры, нажимные валики вытяжного прибора и плющильные валы;

— забивании уплотняющей воронки;

— обрыве ленты на питании;

— заполнении таза лентой определенной длины;

— отсутствии пустых тазов на приемной площадке автомата смены тазов.

Для машин без авторегулятора в случае обрыва ленты на питании должно быть исключено попадание конца оборванной ленты в зону вытяжного прибора.

(Измененная редакция, Изм. N 3, 4, 5).

3.9. Машины должны иметь панель или табло сигнализации о технологических остановах, указанных в п.3.8.

Кроме того, на двухвыпускных машинах должен быть указатель выпуска, на котором произошел технологический останов по причинам, указанным в п.3.8.

(Измененная редакция, Изм. N 3).

3.10. (Исключен, Изм. N 4).

3.11. Передачи движения к основным рабочим органам, передачи привода механизмов съема тазов и уплотненной укладки ленты, плющильные валы и вытяжной прибор должны быть закрыты ограждениями, сблокированными с пуском машины.

(Измененная редакция, Изм. N 4).

3.12. Зубчатая передача плющильных валов должна быть закрыта ограждением.

3.13. (Исключен, Изм. N 4).

3.14. Верхняя тарелка лентоукладчика должна быть закрыта стационарным ограждением.

3.15. (Исключен, Изм. N 4).

3.16. Ограждения вытяжного прибора должны открываться с усилием не более 40 Н.

(Измененная редакция, Изм. N 2).

3.17. В конструкции машины должна быть обеспечена фиксация грузового плющильного вала и самогрузных валов в поднятом положении.

3.18. На машине должна быть предупреждена* специальная полочка с бортиком высотой 15 мм для временного хранения нажимных валиков при чистке, ремонте и ликвидации технологических остановов в зоне вытяжного прибора.

3.19. На машине должны быть предусмотрены стационарные или откидные площадки, расположенные на 0,9-1,1 м ниже уровня движения ленты в вытяжном приборе, для обслуживания вытяжного прибора, лентоукладчика и плющильных валов.

(Измененная редакция, Изм. N 4).

3.20. Машины должны быть оборудованы системой очистки рабочих органов зоны вытяжного прибора и уплотнительной воронки лентоукладчика от пыли и пуха.

При необходимости система очистки рабочих органов может иметь устройство для подсоединения к централизованной системе удаления технологического воздуха.

(Измененная редакция, Изм. N 3).

3.21. (Исключен, Изм. N 3).

3.22. Электрическая схема управления должна обеспечивать невозможность пуска и работы машины при неработающей автономной системе пневмоотсоса.

3.23. Машины должны соответствовать ГОСТ 12.2.123.

(Введен дополнительно, Изм. N 6).

К машинам должны прикладываться: эксплуатационная документация; каталог деталей и сборочных единиц (1 экз. на 20 машин).

Эксплуатационная документация должна содержать данные о потребляемой машиной мощности и количестве удаляемого от машины воздуха.

4.2. Сопроводительная документация машин, предназначенных для экспорта, должна соответствовать требованиям заказа-наряда внешнеторговых организаций.

4.1, 4.2. (Измененная редакция, Изм. N 4).

5.1. Для проверки соответствия ленточных машин требованиям настоящего стандарта должны проводиться приемо-сдаточные и периодические испытания.

(Измененная редакция, Изм. N 4).

5.2. Приемо-сдаточные испытания

5.2.1. Каждую машину и ее составные части следует подвергать испытаниям на соответствие требованиям пп.2.3-2.6, 2.8-2.15, 2.17-2.19, 2.21, 2.22 и 2.24 с последующей обкаткой на холостом ходу при следующих режимах:

После обкатки на холостом ходу должно быть проведено измерение потребляемой мощности всех установленных электродвигателей.

Допускается обкатывать рамку питания и нижний лентоукладчик на специальном стенде в течение 3-5 ч.

(Измененная редакция, Изм. N 3, 4).

5.2.2. (Исключен, Изм. N 1).

5.3. Периодические испытания

5.3.1. Одну машину из партии в 50 шт. следует испытывать на соответствие требованиям пп.1.2 (табл.1, пп.2, 11, 12), 3.7, 3.11, 3.12, 3.14, 3.16-3.20, 3.22 с последующей обкаткой под заправкой волокном на скорости выпуска ленты 5 м/с в течение 1 ч и проверкой требований пп.3.8, 3.9, 4.1, 4.2, 7.5, 7.7, 7.8.

(Измененная редакция, Изм. N 1, 4, 6).

5.3.2. Испытания у потребителя проводят не реже раза в три года на машинах каждого исполнения по программе и методике, утвержденным в установленном порядке, на соответствие требованиям настоящего стандарта на скоростных режимах по планам прядения.

(Измененная редакция, Изм. N 1, 4, 5).

5.3.3. Вибрационные характеристики по п.3.5 определяют на заводе-изготовителе на одной машине не реже одного раза в год.

(Введен дополнительно, Изм. N 2).

5.3.4. Проверка качества выпускаемой ленты проводится при соблюдении заданного температурно-влажностного режима после монтажа, отладки и обкатки машины на холостом ходу в течение 2 ч при минимальной скорости выпуска.

5.3.5. Испытания машины под заправкой проводят при минимальной скорости выпуска в течение 48 ч для проверки правильности технологической настройки, качества выпускаемого продукта, коэффициента полезного времени и фактической производительности машины.

5.3.4, 5.3.5. (Введены дополнительно, Изм. N 3).

5.4. (Исключен, Изм. N 4).

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Максимальную скорость выпуска ленты (кинематическую) (п.2 табл.1) проверяют тахометром класса точности 0,5 или 1 с последующим расчетом согласно паспорту.

6.2. Контроль размеров (п.11 табл.1) проводят рулеткой со шкалой 2-го класса точности.

6.1, 6.2. (Измененная редакция, Изм. N 4).

6.3. Удельную массу и удельный расход электроэнергии (пп.12, 14 табл.1) определяют как отношение соответственно массы машины и потребляемой электроэнергии к скорости выпуска ленты.

Потребляемую электроэнергию машины определяют счетчиком по ГОСТ 6570.

(Измененная редакция, Изм. N 1, 4, 5).

6.4. Контроль шероховатости поверхностей (п.2.8) проводят профилометром-профилографом типа П ГОСТ 19300 или по образцам шероховатости по ГОСТ 9378.

6.5. Контроль зазоров (пп.2.9, 2.18, 2.19) и плотность прилегания нажимного валика к тумбе рифленого цилиндра (п.2.15) проверяют набором щупов N 2 и 4 2-го класса точности.

6.6. Температуру корпусов подшипников (п.2.10) проверяют термопреобразователем сопротивления любого типа класса допуска В или С. Контроль производят выборочно в наиболее нагретых частях корпусов.

6.4-6.6. (Измененная редакция, Изм. N 4).

6.7. Отклонение от горизонтальной плоскости (пп.2.11 и 2.17) проверяют уровнем рамным с ценой деления основной ампулы 0,1 мм/м.

(Измененная редакция, Изм. N 1, 4).

6.8. Отклонение от плоскостности цилиндрового бруса (п.2.12) проверяют поверочной линейкой типа ШД и набором щупов N 2 2-го класса точности.

(Измененная редакция, Изм. N 4).

6.9. Отклонение от параллельности линий рифленых цилиндров вытяжных приборов (п.2.13) и отклонение от параллельности верхней плоскости стола (п.2.21) проверяют специальным измерительным инструментом.

6.10. Радиальное биение (пп.2.14, 2.15, 2.17) проверяют индикатором типа ИЧ 10 1-го класса.

(Измененная редакция, Изм. N 4).

(Измененная редакция, Изм. N 1, 2, 4).

6.12. Нависание нижней плоскости верхней тарелки лентоукладчика (п.2.22) проверяют штангенглубиномером с пределом измерения от 160 до 400 мм и длиной основания 120 мм.

(Измененная редакция, Изм. N 4).

6.13. (Исключен, Изм. N 4).

6.14. Стабильность нагрузки пружин (п.2.16) и показатели надежности машин (п.2.31) определяют методом статистического анализа данных подконтрольных машин.

(Измененная редакция, Изм. N 1, 4, 5).

6.15. (Исключен, Изм. N 4).

6.16. Шумовую характеристику (п.3.4) проверяют на машинах, проработавших у потребителя не менее 2 мес, шумомерами не грубее 2-го класса.

(Измененная редакция, Изм. N 2, 4).

6.17. (Исключен, Изм. N 4).

6.18. Контроль параметров вибрации машины (п.3.5) должен осуществляться на заводе-изготовителе виброметром класса точности 2.

(Измененная редакция, Изм. N 2, 4).

6.19. Коэффициент полезного времени машины определяют при наблюдении за работой машины в течение 8 ч и вычисляют по формуле