Машина контактной стыковой сварки арматуры

Стыковая контактная сварка

Сварные технологии применяются в производстве металлоконструкций для соединения различные элементы в единое, цельное сооружение, прибор, машину. Сварочные технологии многообразны, выбор конкретной зависит от размеров деталей, используемого материала и преследуемой цели. Стыковая контактная сварка применяется в работе с труднообрабатываемыми изделиями. Она заключается в сваривании металлокомпонентов посредством равномерного прогревания всей области стыка. После этого изделия с максимальной силой стыкуют между собой, что способствует получению прочного неразъемного шва.

За счет быстрого получения сварного соединения сварка встык отличается высокой производительностью. Получить необходимый шов в максимально сжатые сроки удается благодаря быстрому и равномерному расплавлению металла.

В рамках данной технологии нет необходимости предварительно подготавливать кромки. Это позволяет существенно сократить финансовые и временные затраты. Сравнительно с остальными частями свариваемого изделия стыковочный шов получается равнопрочным. Это означает, что монтаж может выполняться проще, легче, а образующаяся при этом конструкция будет максимально надежной, безопасной и долговечной.

Для стыковой сварки характерно отсутствие необходимости пользоваться током большой силы. Это объясняется способностью расходного материала обеспечивать стабильную дугу. А за счет только локального нагрева поверхности удается значительно повышать эффективность процесса и снижать затраты на электричество.

Где используют стыковую сварку

Если возникает необходимость, данную технологию автоматизируют и встраивают в конвейерный процесс. В связи с этим стыковая сварка пользуется популярностью на серийном производстве по свариванию труб и других аналогичных изделий. За счет длительной службы сварочных швов данная технология востребована в автомобиле-, авиастроении, производстве нефтепроводов. Другие сферы применения сварки данного типа:

Контактной стыковой сваркой часто заменяют технологию, предусматривающую подачу тока высокого напряжения на обрабатываемое изделие. При этом удается защитить металл от расплавления и обеспечить сохранность его основных эксплуатационных свойств.

Какое используется оборудование

Поскольку сварка встык является подвидом контактной электросварки, используемое оборудование для этих двух процессов имеет много общего. При автоматизации данной сварочной технологии самым важным становится лишь правильное размещение заготовок, инструментов и нажатие одной клавиши.

Основным сварочным элементом является аппарат стыковой сварки, состоящий из стыковой машины и сварочного трансформатора. Стыковая машина позволяет создать необходимое осевое давление в зоне сварки и состоит из:

Сварочный трансформатор оснащается блоком электродвигателя, редуктором, насосом, пневмо-, гидроблоком. Всем рабочим процессом управляет специальная система.

Основными элементами ручного инструмента для сварки выступает нагревательный элемент и центрирующее устройство. Для сжатия разогретых деталей оператор задействует свою силу через систему рычагов и толкателей. В случае применения ручного оборудования за мастером сохраняется функция визуального контроля процесса (иногда, отсутствие достаточного опыта становится причиной ухудшения качества сварочных швов).

О плюсах и минусах стыковой сварки

Описываемая технология обладает множеством преимуществ:

Стыковая сварка подходит для работы с пластиковыми трубами. При этом используют специальное оборудование с контактным нагревателем, поскольку пластик не пропускает ток. Для равномерного разогрева поверхности используют насадку, повторяющую форму трубы.

Очередным важным преимуществом стыковой сварки можно назвать отсутствие разрушенной оксидной пленки на швах в случае сваривания металлов, склонных к коррозии.

Недостатки сварки встык не многочисленны и сводятся к следующему:

Технология стыковой сварки оплавлением

Данный способ стал наиболее популярным ввиду гарантированного получения высококачественного стыка. Чтобы применить технологию оплавления, не нужно тщательно подготавливать поверхности. При этом можно использовать практически не ограниченный ассортимент материалов заготовок и площади сечения.

Сварка оплавлением действует по следующему принципу: в область обмотки трансформатора подается необходимый объем напряжения. Как только происходит соприкосновение двух свариваемых изделий, подача тока прекращается (как раз на пике напряжения). Этого оказывается вполне достаточно для получения тепловой энергии, которая сможет расплавить металлическую основу.

Поверхность стыков двух элементов содержит небольшие неровности, которые отвечают за хорошее сцепление. Однако для получения наилучшего результата рекомендуется торцевые части полностью сдавить и выровнять (приложить усилие или оказать давление нужно в момент незначительного расплавления свариваемых поверхностей). Благодаря этому металл сможет быстро разогреться и расплавиться.

Во время сварки оплавлением возможно возникновение дополнительных неровностей, заполненных паровыми смесями от расплавленного металла. Однако беспокоиться не стоит, поскольку сварочный процесс от этого только выигрывает: пары обеспечивают защиту сварочной зоны от негативного влияния кислорода.

Что собой представляет стыковая сварка методом сопротивления

В отличие от предыдущего метода в данном случае прижатие изделий к электродам осуществляется с помощью губок. Они отвечают за получение хорошего контакта, отлично удерживая изделия, помогая избежать их скольжения.

Когда элементы прижимаются друг к другу с помощью усилия, выполняется подача тока. Он постепенно разогревает структуру металла, до наступления стадии его пластичности. Оказываемое при этом сильное воздействие заставляет расплавленные изделия соединиться между собой. Как и в предыдущем способе, излишки металлической массы вытекают вместе с содержащейся в них оксидной пленкой. Во избежание сильного наплава прикладывают осадок, а затем снова подают ток максимальной силы.

Главной особенностью сварки сопротивлением является оказание постоянного давления в процессе, до того момента, пока металлическая поверхность полностью не застынет. Только в таком случае удастся получить ровный шов без дефектов и изъянов.

Стыковая сварка сопротивлением может пройти успешно лишь в случае предварительной подготовки свариваемых поверхностей. При этом важно учитывать, что швы, полученные в ходе применения данного способа менее устойчивы перед окислением. Применяют сварку сопротивлением только для соединения элементов с небольшим сечением (толщина поперечного сечения не должна превышать 40 мм).

Особенности ручной стыковой сварки

Сваривание стальных труб небольшого диаметра или любых других металлических изделий ручным способом требует от мастера достаточного опыта в проведении подобных работ. Качество швов будет зависеть от скорости его реакции и четкости выполнения технологических действий. Этапы ручной стыковой сварки:

Контактную стыковую сварку осуществляют с применением сварочной проволоки, которая бывает нескольких видов:

Важно, чтобы проволока не отличалась от основных свойств скрепляемого материала.

Чтобы контактная стыковая сварка позволила создать максимально прочный шов, следует ее выполнять в нижнем положении. Детали при этом должны постоянно поворачиваться. Если необходимо соединить между собой трубы, в качестве фиксирующего элемента можно использовать муфты — в таком случае нельзя забывать об уменьшении площади сечения внутренней части изделий. Если диаметр труб большой, рекомендуется выполнять сварку с помощниками, обеспечивая при этом одновременное соединение деталей.

Возможные дефекты при стыковой сварке

Дефекты сварного шва могут появляться по многим причинам:

Чаще всего возможно появление:

Во избежание рисков разрушения конструкции важно во время контактной сварки проверять работу оборудования, осматривать и измерять швы. При обнаружении отклонений от стандартов нужно сразу устранять дефекты. После окончания сварки стык также визуально осматриваются, при необходимости проверяется на герметичность. На высокопроизводительных линях для этих целей могут пользоваться специальным оборудованием.

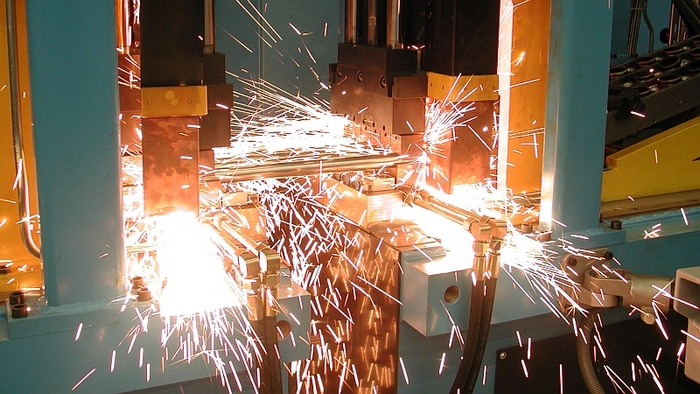

МАШИНЫ ДЛЯ СТЫКОВОЙ КОНТАКТНОЙ ЭЛЕКТРОСВАРКИ АРМАТУРЫ

Для стыковой контактной электросварки арматуры применяют машины различной мощности: МС-1202, МС-1602, МС-2008, К-7240, а также ранее выпускавшиеся машины МС-502, МС-802, МСР-75, МСР-100, МСМУ-150. В гидротехническом строительстве для сварки арматуры больших сечений применяются более мощные машины МСГУ-500. Характеристики основных типов машин приведены в таблице 10.2.

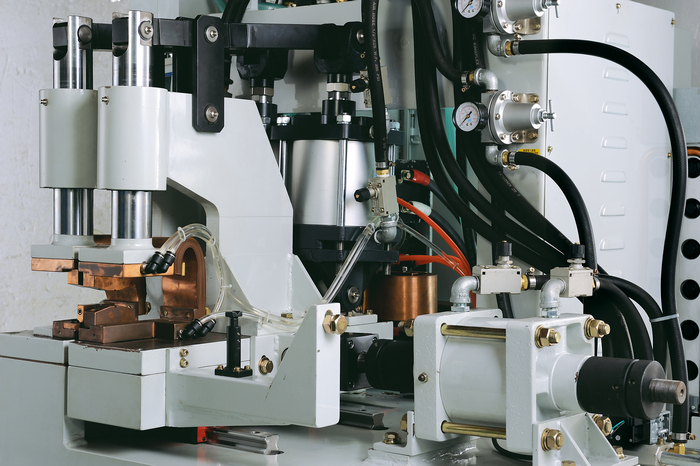

Машины для стыковой сварки состоят из механической (корпус, зажимное устройство, подающе-осадочное устройство) и электрической частей (сварочный трансформатор, прерыватель, аппаратура управления). Корпуса машин выполняют сварными. Они имеют в верхней части массивные плиты, служащие для крепления электродов и зажимных устройств, и рассчитываются на восприятие больших зажимных и осадочных усилий. Рычажные подающе-осадочные устройства, которыми оснащено большинство выпускаемых машин небольшой мощности, обеспечивают увеличение прикладываемого сварщиком к рукоятке усилия обычно в 50 раз при ходе плиты 35 мм. В качестве прерывателей обычно используются простые электромеханические автоматически действующие прерыватели, сблокированные с рычагом осадочного устройства, включенные в цепь первичной обмотки трансформатора. Машины большой мощности оснащены механическими, пневматическими и гидравлическими устройствами зажатия и осадки. Осадочно-по- дающие устройства машин разделяются по принципу работы на ручные и автоматические, а по типу исполнения — на рычажные гидравлические и электромоторные (табл. 10.2).

Для закрепления свариваемых арматурных стержней на машинах предусмотрены зажимы с токоподводящими губками, имеющими полукруглые или трапециевидные канавки, оборудованные быстродействующими эксцентриковыми или пневматическими устройствами. Сих помощью стержни надежно закрепляются и таким образом соединяются с шинами вторичного витка трансформатора, подведенными к губкам. Зажимные губки являются сменными в зависимости от профиля стыкуемых изделий. Они изготовляются из меди марки М1 или из специальных медных сплавов, обеспечивающих после термообработки твердость около 140 единиц по Бринелю. Зажимные приспособления должны обеспечивать надежный электрический контакт с изделием и выдерживать большое осевое усилие осадки [3, 24].

Техническая характеристика контактных стыковых машин

Автоматического действия с гидравлическим приводом

Полуавтоматического действия с моторным приводом механизма осадки

Ручного действия с рычажным приводом механизма осадки

Номинальная мощность, кВ А

Номинальный диаметр свариваемой арматуры класса А-I. мм:

Машина МС-2008 (МСМУ-150) применяется для сварки арматурной стали диаметром до 50 мм. Сварка способом непрерывного оплавления производится автоматически. Сварка оплавлением с подогревом осуществляется полуавтоматически. Основными узлами машины являются станина зажима с пневматическим устройством, электромеханический привод осадки, сварочный трансформатор, контактор и переключатель ступеней.

Арматурные стержни, подлежащие сварке, устанавливаются в контактные губки зажимов и удерживаются в них рычажными устройствами с помощью пневматических цилиндров. Управление этими зажимами осуществляется пусковыми кнопками, связанными с электропневматическими клапанами. При сварке способом непрерывного оплавления после установки стержней и нажатия пусковой кнопки «Сварка» автоматически срабатывают электромагнитные контакторы и одновременно включаются сварочный трансформатор и электромеханический привод перемещения подвижного зажима. При сближении концов свариваемых стержней происходит их оплавление с возрастающей интенсивностью. После достижения необходимой степени разогрева сварочный трансформатор автоматически отключается и происходит осадка свариваемых изделий.

Характер изменения скорости оплавления и осадки определяется профилем кулачка электромеханического привода. Регулировка скорости электромеханического привода осуществляется с помощью фрикционного регулятора.

После осадки цикл сварки заканчивается, электродвигатель механического привода отключается, раскрываются зажимы и машина находится в исходном положении для следующей сварки.

Регулирование вторичного напряжения производится, как и в других машинах, с помощью переключателя ступеней включенного в первичную цепь трансформатора.

Машина МСГУ-500 является наиболее мощной машиной, применяемой для стыковой сварки арматуры. Она состоит из следующих узлов: станины, зажимов с пневмогидравлическим устройством, гидравлического привода осадки, сварочного трансформатора с переключателем ступеней и контактора. Устройства автоматического управления работой машины помещены в шкафах управления ШУ-113 и ШУ-714, устанавливаемых вблизи машины.

После установки свариваемой арматуры в контактные губки и нажатия пусковых кнопок происходит поочередное опускание верхних губок и предварительное пневматическое зажатие стержней. Затем нажатием других кнопок осуществляется окончательное пневмогидравлическое зажатие стержней со значительным усилием, достигающим 400 кН.

Автоматическая сварка способом непрерывного оплавления происходит после нажатия кнопки «Сварка». При этом срабатывают электромагнитные контакторы и включаются сварочный трансформатор и гидравлический привод перемещения подвижного зажима. В дальнейшем процесс сварки происходит так же, как и у машины МСГУ-150.

При сварке оплавлением с подогревом после установки в губки зажимов и зажатия стержней нажатием кнопки «Сварка» включаются сварочный трансформатор и гидравлический привод перемещения подвижного зажима, который автоматически совершает возвратно-поступательные движения, благодаря чему концы свариваемых стержней периодически соприкасаются и происходит нагрев их сварочным током. Регулирование продолжительности сварочного цикла и продолжительности отдельных операций цикла осуществляется соответствующей настройкой электронного регулятора времени.

Институтом электросварки им. Е. О. Патона разработана высокопроизводительная сварочная машина К-724 для импульсной стыковой сварки арматуры классов А-1. А-У диаметром 12. 40 мм. В состав машины входят насосная гидравлическая станция и шкафы управления. Привод всех механизмов гидравлический. Корпус машины консольного типа позволяет осуществлять осевую и боковую подачу арматуры. Сварочный трансформатор машины размещен вне машины на специальной подставке, а токоход осуществлен к верхним зажимным электродам. Машина обеспечивает автоматическую сварку в режимах непрерывного оплавления и виброоплавления. Программа скорости оплавления задается дроссельным регулятором. Машины для стыковой сварки устанавливаются в арматурных цехах и должны надежно заземляться. Для охлаждения электродов к машинам подводится вода. Подключение машин к электросети следует выполнять проводами достаточного сечения.

Сварка термоупрочненных стержней без потери прочности. Работы по контактной стыковой сварке термоупрочненных сталей проводились в институте электросварки им. Е. О. Патона, где была разработана машина К-724А. Электрическая и гидравлическая системы машины обеспечивают возможность осуществления сварки в режимах непрерывного и импульсного оплавления с форсированием скорости в режиме непрерывного оплавления. О характере процесса сварки и о гарантии равнопрочности сведений нет. Традиционно же сварка термоупрочненных стержней запрещена и если выполняется в производственных условиях, то с нарушением технологической дисциплины и с потерей прочности в сварных стыках при «авральной» замене необходимой стали любой, имеющейся под рукой. В процессе сварки термоупрочненной арматурной стали с применением высокотемпературной термомеханической обработки (ВТМО) реструктуризация металла, образование зерен и кристаллической решетки, формирование системы дефектов происходят так же, как и при горячей высадке анкерных головок (см. далее п. 14.3). Более высокая температура в зоне стыка (Тпл) компенсируется меньшим объемом нагретого металла по сравнению с анкерной головкой (при одинаковых диаметрах стержней), поэтому результаты экспериментов по сварке термоупрочненных стержней оказались идентичными результатам по высадке анкеров на термоупрочненных стержнях (гл. 14, рис. 14.8).

150°/с). Испытание сварных стыков на прочность выполнялось в лаборатории ПО «Баррикада» (з-д ЖБИ № 3). Было выполнено

130 опытов и ни один стык при испытании на разрыв не разрушился в зоне сварки, тогда как контрольные образцы, выполненные без ВТМО, разрушались по сварному стыку.

Сварка с ВТМО может быть осуществлена на любой сварочной машине. Быстрое охлаждение возможно осуществлять с помощью кольцевого спрее- ра за пределами зоны сварки или задержкой сваренных стержней в электродах на 3. 15 с, в зависимости от диаметра свариваемых стержней. Возможно интенсифицировать охлаждение, несколько увеличив сечение каналов для охлаждения электродов и повышая скорость подачи охлаждающей воды после завершения проковки и формирования стыка. Первый вариант более сложен и требует жесткого контроля времени последеформационной паузы, тогда как во втором варианте последеформационная пауза практически отсутствует, имеет место только инертность процесса охлаждения.

Сварка термоупрочненных стержней существенно снижает отходы АС, так как позволяет использовать стержни, не соответствующие по длине производимым ЖБК. Сварка позволяет повторно использовать срезанные анкеры. Возможно двух- и трехкратное использование анкеров, в том числе и термоупрочненных. Для повторного использования анкеров необходимо обеспечить относительно ровный срез. Плавная передача усилия натяжения напряженных стержней на бетон достигается срезкой конца стержня с анкером стальным диском. Обработка торца анкера может быть выполнена на фрезерном станке, что трудоемко и дорого, или же устройством для отрезки коротышей, разработанным по идее И. А. Тиме (см. п. 7.1). Возможна вибросрезка анкера, обеспечивающая относительно ровный и перпендикулярный к оси стержня торец, а также большую плавность по сравнению с механической резкой без вибраций. Возможно плавное механическое снятие напряженных стержней с упоров форм и замоноличивание анкеров в ЖБК (а. с. № 1032146, разработано совместно с КБ тр. № 61 «Железобетон» ГЗС).

С целью снижения отходов в арматурном производстве довольно часто используют контактную стыковую сварку стержней с последующей резкой их на заданную длину, но массовое внедрение безотходной заготовки сдерживалось некоторым усложнением технологии и ограничениями количества стыков в арматуре ЖБК.

В научно-исследовательском институте бетона и железобетона (НИИЖБ) была разработана безотходная линия для сварки в плеть трех стержней с дальнейшей их резкой, что позволяло снизить отходы, но не исключить их (внедрено в г. Рустави). В институте электросварки им. Е. О. Патона разработана линия К-777 для безотходной сварки и мерной резки стержневой арматуры железобетона. На участке подготовки стержней к сварке выполняется отрезка гнутых концов, подготовка торцов и зачистка боковой поверхности стержня. Механизм перекладки подает стержень на поток участка сварки, где применяется машина К-724 со встроенным в машину гратоснимателем и упором для установки стержня на позицию сварки и для стоп-раскроя, но по-прежнему требуется контроль качества сварки, для чего из 100 стыков выборочно вырезают два (это уже отходы). Если контрольные стыки не обеспечивают заданной прочности, то должны быть забракованы все сварные стыки. Если же некачественный стык (стыки) оказался среди 98 непроверенных, то это может привести к разрушению ЖБК и аварии с серьезными последствиями [15, 19].

На кафедре СДМиО ЛИСИ (СПб ГАСУ) с участием автора была разработана безотходная автоматическая линия (рис. 10.2), которая может быть

Безотходная автоматическая линия заготовки арматурных стержней, поставляемых прутками:

1 — рольганг с бункером; 2 — привод механизма подачи стержней на сварку; 3 — автомат стыковой сварки арматурной стали; 4 — агрегат упрочнения и протяжки сваренной плети; 5 — привод механизма протяжки; 6 — станок для резки арматурной стали; 7 — приемный лоток для отрезанных на заданную длину арматурных стержней; 8 — стеллаж для накопления заготовленных мерных стержней (может быть снабжен автоматическим устройством для вязки пакетов стержней или рольгангом для дальнейшей подачи мерных стержней).

создана на базе серийного оборудования, дополненная несложным в изготовлении устройством подачи и упрочнения вытяжкой арматурного стержня на участках, перекрывающих друг друга (а. с. № 302378) [7, 55].

В связи с поставкой арматурных сталей повышенной прочности из технологии изготовления арматурных изделий почти повсеместно было убрано упрочнение вытяжкой (осталось только в металлургической промышленности). Но упрочнение металла вытяжкой (на рассматриваемой линии) дает экономию металла за счет уменьшения диаметра арматурных стержней и исключает выборочный контроль сварных стыков, так как при вытяжке стержней за предел текучести (ат) контролируются все сварные стыки; в случае обрыва стержни свариваются заново.

На такой линии возможно ввести устройство для срезки грата в горячем состоянии с последующим охлаждением сварного стыка со скоростью

150°С в секунду. Возможно охлаждение стыка в электродах сварочной машины со снятием грата при температуре самоотпуска. Данная линия может быть дополнена устройствами для горячей высадки анкеров.

Ротационно-обжимной станок для снятия грата:

1 — замок кожуха; 2 — клиновой ремень; 3 — электродвигатель; 4 — кожух; 5 — вентиляция кожуха; 6 — ротационно-обжимная головка.

Процесс сварки по физической сущности аналогичен высадке анкерных головок (нагрев, проковка в процессе сварки и охлаждение). В процессе проковки при сжатии стержней в зоне стыка происходит оплавление и выдавливание шлаков и металла с образованием грата (наплыва), который в последующих операциях затрудняет автоматизацию подачи стержней и является концентратором напряжений. В 80-е гг. XX в. в ЦНИИОМТП под руководством Н. Е. Носенко велись работы по сварке без образования грата (в замкнутом объеме), но при этом не была решена проблема удаления шлака, создающего внутри стыка концентратор напряжений, не говоря о непосредственном понижении прочности.

В процессе контактной стыковой сварки в месте стыка образуется грат, который необходимо удалять, так как он препятствует перемещению стержней между электродами сварочных машин. Для снятия грата применяются устройства с наждачными кругами, устанавливаемыми в линии после стыкосварочной машины, или ручные электрошлифовальные машины.

Херсонским проектно-конструкторским и технологическим институтом разработан специальный высокопроизводительный ротационно-обжимной станок для снятия грата (рис. 10.3) [24].

Обжатие грата производится в горячем виде с помощью четырех специальных кулачков, установленных во вращающейся со скоростью 450 об/мин головке, что обеспечивает 48 обжатий в 1 с. В результате происходят уплотнение (проковка) и выравнивание грата заподлицо с основными стержнями. Мощность электропривода станка 4,5 кВт. Станок предназначен для установки в линии стыковой сварки и безотходной резки арматуры и имеет габариты 530 и 820 мм. Такой станок дает эффект только в случае, если на поверхности наплыва металла нет шлаков, которые могут вдавливаться в основной металл.

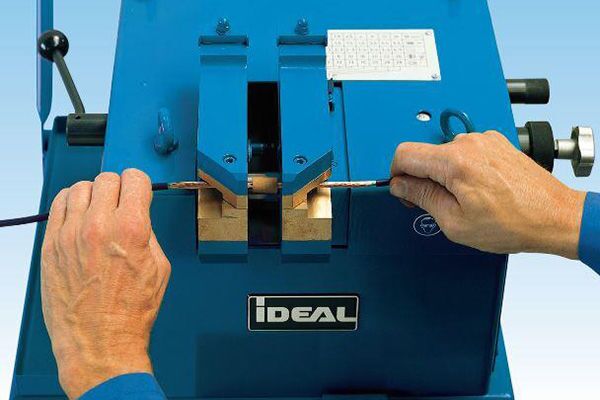

Стыкосварочные машины (DS) для повторно-кратковременных режимов работы (стыковке бухт проволоки)

Стыкосварочные машины DSH/DSF производства IDEAL-Werk контактной стыковой сварки сопротивлением проволоки (прутка)

Назначение

Машины стыковой сварки проволоки DS предназначены для стыковой сварки бухт катанки в производстве проволоки/арматуры, стыковой сварки бухт проволоки в производстве канатов или холоднотянутой арматуры, для обеспечения непрерывной подачи сварочной проволоки при роботизированной или автоматической сварке (для стыковки сварочной проволоки, поставляемой в катушках или бочках), стыковой сварки бухт при производстве мерного прутка, кабеля, или любого иного производства требующего непрерывной подачи проволоки.

Для сварки стыковых соединений стальной проволоки предназначаются машины DSH/DSF модификации FE,

для сварки проволоки встык из цветных металлов (медной, алюминиевой, латунной или, например, вольфрамовой) – модификации NE.

Машины DSH/DSF не предназначены для поточной/непрерывной стыковой сварки деталей, а лишь для повторно-кратковременных режимов работы при обрыве проволоки и сварки проволоки встык перед волочильными станами, крутильными машинами и др. (Для поточных задач, например, сварки проволочных колец, сварки проволочных рамок, любых других деталей из проволоки – см.машины типа DSP и DST).

Для стыковой сварки арматуры больших сечений – см.машины стыковой сварки оплавлением AS.

Стыкосварочные машины DSH используются в производстве:

Технология контактной стыковой сварки сопротивлением

Концы проволоки требуют подготовки – обрезки под 90° без заусенцев, как при любой стыковой сварке. При сварке больших диаметров может потребоваться также снятие фаски. Технология сварки – контактная стыковая сварка сопротивлением. После сварки средне- или высокоуглеродистых сталей или меди требуется отжиг.

Описание работы: После подготовки торцов свариваемых заготовок, концы укладываются в V-образные канавки электродов вручную и зажимаются в прижимах. После запуска, цикл сварки происходит автоматически. Отжиг производится либо в тех же губках-электродах, либо в отдельных губках с регулируемой установочной длиной, если установлено у-во отжига. После сварки оператор зачищает, при необходимости, грат, образовавшийся на сварном соединении.

Диапазоны машин DSH (DSF)

На машинах контактной стыковой сварки проволоки DS («аппаратах стыковой сварки») можно сварить встык проволоку из стали диаметрами от 0,15 до 18 мм, из меди от 0,4 до 14,0 мм, из алюминия от 0,5 до 18 мм. Машины контактной сварки проволоки DSH также используются для сварки прямоугольных проводов соответствующих сечений.

Модификации

IDEAL-Werk выпускает следующие модификации машин для стыковой сварки проволоки или прутка

Комплектация

Машины DSH комплектуются тележками с 2-мя или 4-мя колесами, для удобства их перемещения по цеху, например от одного волочильного стана к другому:

Машины DSH модификации FE (для сварки стальной проволоки) оснащаются в базовом исполнении совмещенной регулировкой трех параметров: установочной длины, усилия осадки, длины пути осадки под током. Раздельной регулировкой по умолчанию оснащаются машины для сварки медной и алюминиевой проволоки (модификации NE), а также стыкосварочные машины для сварки больших диаметров прутка.

Стыкосварочные машины DSH xxx FE в базовом исполнении оснащены устройством одноступенчатого отжига, который производится в тех же фасонных сварочных губках после перестановки сваренного стыка в другие канавки на электродах – на большую установочную длину. Ток отжига подается после нажатия кнопки, время отжига регулируется оператором, температура отжига контролируется визуально оператором. Плавной регулировкой отжига оснащаются, по умолчанию, машины для сварки самых малых и самых больших диаметров.

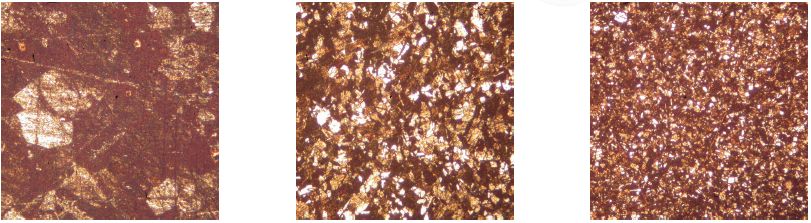

слева направо: микроструктура в стыке после обычного метода стыковой сварки сопротивлением; при применении проковки; в исходном материале.

Ссылки

Для сварки стальной ленты – см. стыкосварочные машины сварки сопротивлением для ленточных пил и ножей – BSS

Для сварки стальной полосы – см. стыкосварочные машины сварки оплавлением для сварки ленточных пил – BAS

Для непрерывной сварки проволочных заготовок – см. машины контактной стыковой сварки сопротивлением с пневматическими прижимами – DSP

Для сварки проволочных заготовок в стык и в тавр – DST

Стыкосварочные машины сварки больших сечений из меди – DDS

Стыкосварочные машины сварки больших сечений из стали – AS

Для сварки многожильных проводников (медных или алюминиевых кабелей) – LS

Для МИГ/МАГ, ТИГ или плазменной сварки штрипса перед трубосварочными станами, линиями нанесения покрытия и другими непрерывными линиями – BLS, LBS

Для лазерной стыковой сварки листового проката – LAS

Для стыковой сварки стального металлокорда – DC0 и DCE