Машина литья под давлением csc 280

Машины литья под давлением

По результатам эксплуатации автоматизированных машин с системой энергосбережения установлено среднее потребление электроэнергии в 5 кВт, при установленной мощности 22,5 кВт (включает в себя электродвигатель главного привода, три электродвигателя манипуляторов и два двигателя автоматических дверей).

Внедряемые Трейд-Лит Инжиниринг машины литья под давлением и автоматические комплексы литья под давлением находят свое применение в разных отраслях промышленности:

Технические характеристики машин литья под давлением с холодной камерой прессования

| Модель | MS160 | MS200 | MS230 | MS258 | MS300 | MS350 | MS400 | MS450 | MS550 | |

| Усилие запирания | кН | 1600 | 2000 | 2300 | 2600 | 3000 | 3500 | 4000 | 4500 | 5500 |

| Размер плит (шир.*выс.) | мм | 680х680 | 760х760 | 780х780 | 820Х820 | 870х670 | 960х960 | 970х970 | 1010х1010 | 1150х1150 |

| Расстояние м/у колоннами | мм | 460х460 | 490х490 | 510х510 | 530х530 | 570х570 | 610х610 | 620х620 | 660х660 | 760х760 |

| Диаметр колонн | мм | 85 | 90 | 95 | 100 | 110 | 120 | 130 | 130 | 140 |

| Высота формы (max-min) | мм | 200-550 | 200-550 | 200-600 | 250-600 | 250-650 | 250-700 | 300-700 | 300-700 | 320-800 |

| Ход плиты | мм | 360 | 380 | 400 | 430 | 460 | 500 | 550 | 550 | 580 |

| Усилие прессования | кН | 220 | 230 | 250 | 280 | 320 | 370 | 405 | 420 | 520 |

| Ход поршня | мм | 345 | 350 | 370 | 380 | 420 | 500 | 500 | 520 | 570 |

| Положение заливки | мм | 0/-140 | 0/-140 | 0/-140 | 0/-140 | 0/-80/-160 | 0/-80/-160 | 0/-80/-160/-200 | 0/-80/-160/-200 | 0/-220 |

| Диаметр поршня | мм | 40/50/60 | 50/60/70 | 50/60/70 | 50/60/70 | 50/60/70 | 60/70/80 | 60/70/80 | 60/70/80 | 70/80/90 |

| Вес заливки, рекомендуемый | кг | 0,7/1,2/1,7 | 1,2/1,8/2,4 | 1,2/1,8/2,6 | 1,3/1,9/2,6 | 1,5/2,1/2,9 | 2,6/3,6/4,6 | 2,6/3,6/4,6 | 2,8/3,6/4,7 | 3,9/5,1/6,5 |

| Давление на сплав в камере прессования | МПа | 167/106/74 | 117/81/59 | 127/88/64 | 142/99/72 | 162/113/83 | 130/96/73 | 143/105/80 | 148/109/83 | 135/103/81 |

| Площадь отливки | см² | 95/149/215 | 170/245/334 | 180/260/354 | 182/262/357 | 184/265/360 | 267/364/475 | 276/380/496 | 302/412/538 | 407/531/672 |

| Макс. площадь отливки (40 МПа) | см² | 400 | 500 | 575 | 650 | 750 | 875 | 1000 | 1125 | 1375 |

| Посадочный диаметр стакана | мм | 110 | 110 | 110 | 110 | 110 | 110 | 110 | 130 | 130 |

| может быть изменен по размеру имеющихся пресс-форм | ||||||||||

| Высота посадочного фланца стакана | мм | 10-0,05 | 10-0,05 | 10-0,05 | 10-0,05 | 12-0,05 | 12-0,05 | 12-0,05 | 15-0,05 | 15-0,05 |

| может быть изменен по размеру имеющихся пресс-форм | ||||||||||

| Выход поршня, за край плиты | мм | 125 | 125 | 145 | 155 | 150 | 195 | 200 | 220 | 230 |

| Ход толкателей | мм | 80 | 80 | 90 | 90 | 110 | 120 | 120 | 120 | 120 |

| Усилие толкателей | кН | 100 | 130 | 130 | 130 | 140 | 160 | 180 | 200 | 220 |

| Давление | МПа | 14 | 14 | 14 | 14 | 14 | 14 | 14 | 16 | 16 |

| Мощность электродвигателя главного привода | кВт | 11 | 15 | 15 | 15 | 18,5 | 22 | 22 | 22 | 30 |

| На все машины установлены серводвигатели, снижающие потребление электроэнергии более чем на 60% | ||||||||||

| Объем резервуара | л | 450 | 500 | 550 | 600 | 650 | 700 | 850 | 1000 | 1100 |

| Вес машины | кг | 6400 | 7700 | 8800 | 9300 | 12000 | 14800 | 15000 | 18000 | 25000 |

| Габаритные размеры (д*ш*в) | м | 5,2х1,3х2,3 | 5,5х1,4х2,4 | 5,7х1,6х2,6 | 6х1,7х2,7 | 6,2х1,8х2,5 | 7х1,9х2,8 | 7х2х2,8 | 7х2х2,9 | 7,2х2,4х3,1 |

Технические характеристики машин литья под давлением с холодной камерой прессования (продолжение)

Машины для литья под низким давлением

В машинах литья под низким давлением (ЛНД) заполнение полости формы расплавом и затвердевание материала отливки происходит под воздействием избыточного давления сухого воздуха. Формообразование можно осуществлять в кокиле, песчаной или комбинированной форме (кокиль и песчаные или оболочковые стержни), а также в керамической или оболочковой форме.

Термин «низкое давление» используют потому, что для подъема расплава и заполнения формы требуется избыточное давление менее 0,1 МПа.

Достоинства способа литья под низким давлением:

Машина литья под низким давлением J456C в Ленинградской обл.

Установка для дегазации алюминия

Машина литья под низким давлением J453B в Кемеровской обл.

Машина литья под низким давлением J456C в Ленинградской обл.

Машина литья под низким давлением J4510B в Ставропольском крае

Машина литья под низким давлением J456C в Ленинградской обл.

Раздаточная печь машины литья под низким давлением J4510B

Отливка полученная на машине литья под низким давлением J4510B

Машина для литья под низким давлением J456С в Свердловской области

Машина для литья под низким давлением J456С

Машина литья под низким давлением с раздаточной печью емкостью 600кг

Патрубок, выполненный на машине литья под низким давлением

Машина литья под низким давлением

Машина литья под низким давлением

Отливки, отлитые на машине литья под низким давлением

Машина литья под низким давлением с раздаточной печью емкостью 1000кг

Машина литья под низким давлением с раздаточной печью емкостью 1000кг

Машина литья под низким давлением в разовые формы

Машина литья под низким давлением для крупных алюминиевых отливок

Машина литья под низким давлением

| Позиция | Ед. | J452 | J453 | J454 | J455 | J456 |

|---|---|---|---|---|---|---|

| Емкость раздаточной печи | кг | 200 | 300 | 400 | 550 | 600 |

| Мощность печи | кВт | 24 | 30 | 36 | 42 | 42 |

| Тип печи | Стационарная | Стационарная / Выдвижная | Стационарная / Выдвижная | Стационарная / Выдвижная | Стационарная / Выдвижная / Наклоняемая | |

| Размер стола | мм | 1430х1310 | 1430х1310 / 2100х1600 | 1430×1310 / 2100х1600 | 1430×1310 / 2200×1700 | 1430×1310 / 2200×1700 |

| Размер подвижной плиты | мм | 800×800 | 800×800 | 800×800 | 1200×1000 | 1200×1000 |

| Расстояние между колонн | мм | 900×900 | 900×900 | 1000×1000 | 1400×1000 | 1400×1100 |

| Ход подвижной плиты | мм | 600 | 800 | 1000 | 1200 | 1200 |

| Усилие раскрытия формы | кН | 117 | 176 | 176 | 176 | 240 |

| Усилие закрытия формы | кН | 80 | 120 | 120 | 120 | 120 |

| Минимальная толщина формы | мм | 300 | 300 | 400 | 795 | 795 |

| Максимальное расстояние между плитами | мм | 900 | 1100 | 1400 | 1845 | 1845 |

| Рабочее давление гидравлики | МПа | 12 | 12 | 12 | 12 | 12 |

| Ход боковой плиты | мм | 200 | 150 | 200 | 200/150 | 300 |

| Усилие раскрытия боковой плиты | кН | 70 | 70 | 70 | 70 | 70 |

| Мощность маслонасоса | кВт | 11 | 18.5 | 18.5 | 22 | 22 |

*Согласно требованиям заказчика параметры машины могут быть изменены.

Литейные машины с холодной камерой прессования

Машины литья под давлением с холодной камерой прессования серии C/D, включают в себя литьевые машины с усилиями смыкания от 140 до 4500 тонн. Максимальный объём отливки от 1 до 60 килограмм.

Усилие смыкания: 1400 кН

Масса отливки: 1200 грамм

Мощность главного привода машины: 11 кВт

Усилие смыкания: 2000 кН

Масса отливки: 1900 грамм

Мощность главного привода машины: 15 кВт

Усилие смыкания: 3000 кН

Масса отливки: 2200 грамм

Мощность главного привода машины: 18,5 кВт

Усилие смыкания: 4800 кН

Масса отливки: 3600 грамм

Мощность главного привода машины: 22 кВт

Усилие смыкания: 5800 кН

Масса отливки: 5400 грамм

Мощность главного привода машины: 30 кВт

Усилие смыкания: 6800 кН

Масса отливки: 5700 грамм

Мощность главного привода машины: 37 кВт

Усилие смыкания: 8800 кН

Масса отливки: 8400 грамм

Мощность главного привода машины: 37 кВт

Усилие смыкания: 10800 кН

Масса отливки: 14800 грамм

Мощность главного привода машины: 45 кВт

Усилие смыкания: 12800 кН

Мощность главного привода машины: 2 х 37 кВт

Усилие смыкания: 16800 кН

Мощность главного привода машины: 2 х 45 кВт

Усилие смыкания: 20800 кН

Мощность главного привода машины: 2 х 55 кВт

Усилие смыкания: от 25000 до 45000 кН

Масса отливки: от 40 до 60 килограмм и более

Мощность главного привода машины: до 80 кВт

Машины литья под давлением с горячей камерой прессования

Машины литья под давлением с горячей камерой прессования всегда поставляются в полностью автоматизированном варианте, предусматривающем наличие системы подачи смазки на рабочие части пресс-форм (или манипулятор-смазчик для машин с усилием запирания более 90 тонн), наличие устройства регистрации съема куста отливок, наличие электрической печи (или печи с газовой горелкой).

Машины с горячей камерой прессования могут быть поставлены в комплекте с пресс-формами, термостатами для термостатирования рабочих частей пресс-форм, чиллерами для организации замкнутой системы охлаждения гидравлических цилиндров узла прессования и натяжения на сопло, манипуляторами-съемщиками для съема кустов отливок с видовыми требованиями (в особенности для литья дверных ручек), дополнительными печами для плавки металла перед его подачей в печи машин.

На фотографии показанs примеры изделий, изготовленных на машинах литья под давлением с горячей камерой прессования.

На фотографии показана машина литья под давлением с усилием запирания 90 тонн, с установленной дополнительно плавильной печью.

Установка дополнительной плавильной печи позволяет перекачивать уже расплавленный цинковый сплав в раздаточную печь машины. Такая комплектация: горячекамерная литейная машина и плавильная печь с насосом применяется при большом весе отливок.

Таблица. Технические характеристики машин литья под давлением с горячей камерой прессования

Литье металлов под давлением

Основы литья металлов под давлением

Литьё металлов под давлением — способ изготовления отливок из сплавов, при котором сплав приобретает форму отливки, быстро заполняя пресс-форму под высоким давлением от 7 до 700 МПа. Этот способ применяется для сплавов цветных металлов (на основе цинка, алюминия, меди, магния, сплав олово-свинец) из-за их низкой температуры плавления, а также для некоторых сталей. Изделия могут быть массой от десятков граммов до десятков килограммов. Литье металлов под давлением занимает одно из самых высоких мест по объемам массового производства в металлообработке.

Литьём под давлением изготавливают:

детали автомобильных двигателей (в том числе алюминиевые блоки, детали карбюраторов);

детали сантехнического оборудования;

детали бытовых приборов (пылесосы, стиральные машины, телефоны); ранее — детали печатных машинок;

детали компьютеров, мобильных телефонов и прочего аналогичного оборудования.

Литье под давлением алюминия: используется в легких и высокопрочных узлах. Картер коробки передач и т.д.

Литье под давлением магния: используется в легких и высокопрочных узлах, например: корпуса электро-борудования.

Литье под давлением цинка: используется при производстве игрушек и в деталях малых размеров, а так же в узлах с хорошим качеством поверхности, особенно где есть хромирование.

Литье под давлением латуни: используется в сантехнических изделиях, например, водопроводных кранах, смесителях.

Процесс изготовления изделий

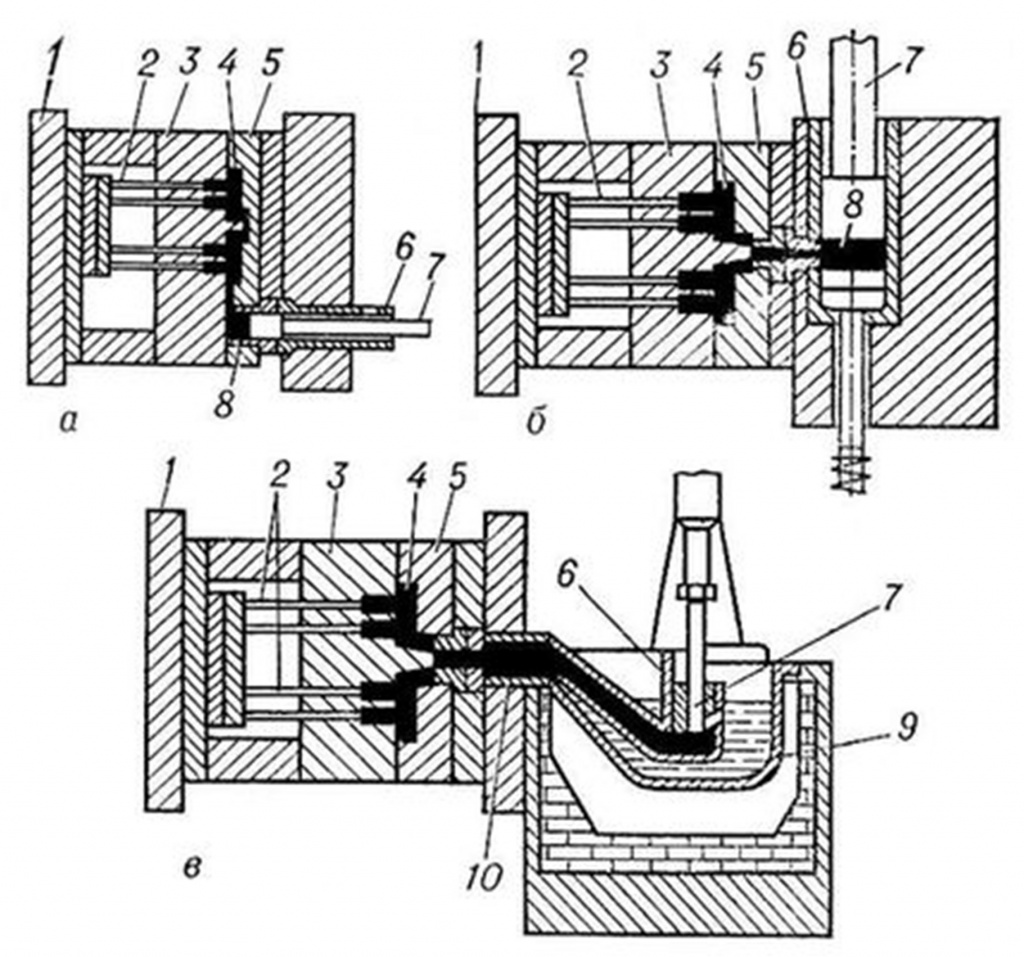

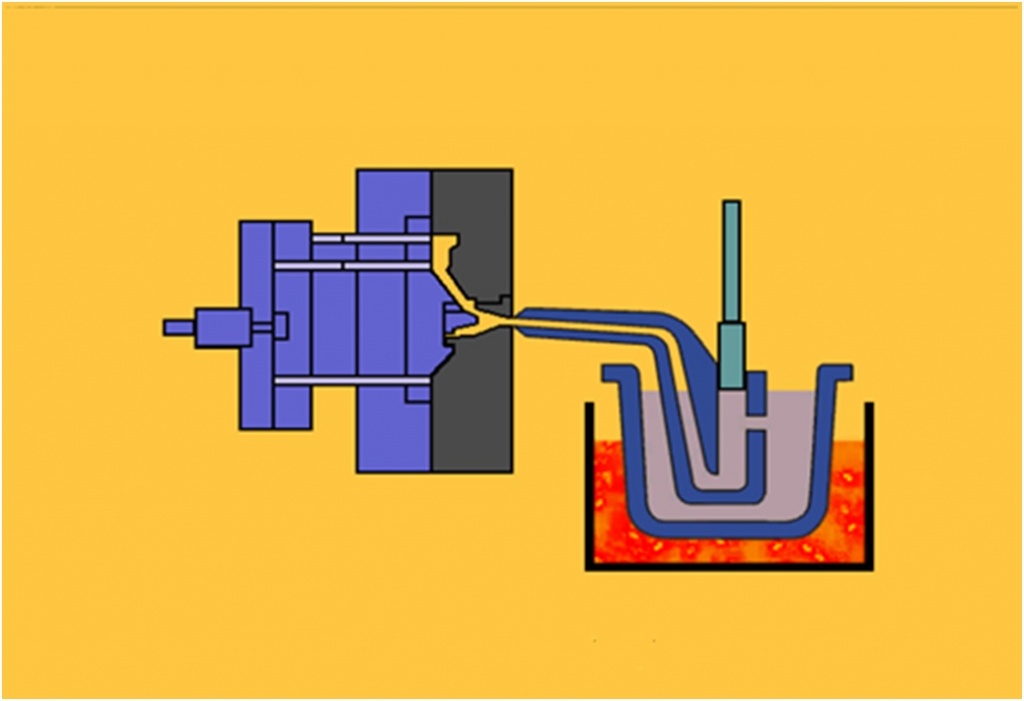

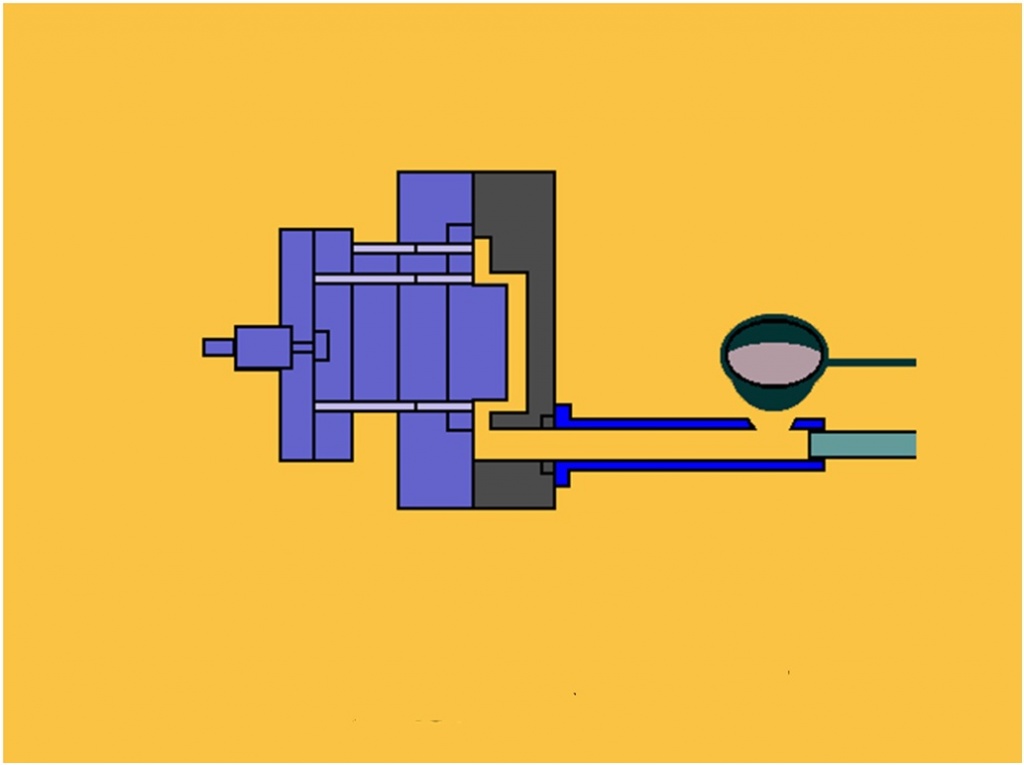

Литейные формы (пресс-формы) обычно изготавливаются из стали. Оформляющая полость формы выбирается подобной наружной поверхности отливки, однако учитываются искажения размеров. Пресс-форма содержит также выталкиватели и подвижные металлические стержни, образующие внутренние полости изделий. Литейные машины разделяют на два вида — с горячей и холодной камерой прессования. По типу расположения вертикальные и горизонтальные. На рис. 1 дана принципиальная схема работы машин с холодной камерой прессования, расположенной у одних машин горизонтально (a), a y других — вертикально (б). При работе машины жидкий металл мерной ложкой или с помощью автоматического дозатора заливают в камеру прессования 6 и гидравлическим плунжером (прессующим поршнем 7) запрессовывают в пресс-форму. Пресс-формы изготовляют из двух половин (подвижной 3 и неподвижной 5) с вертикальной или горизонтальной плоскостью разъема. Это обеспечивает быстрое извлечение отливок с помощью толкателей 2, которые крепятся с тыльной стороны подвижной пресс-формы.

а — холодной горизонтальной;

б — холодной вертикальной;

1 — плита крепления подвижной части формы;

3 — подвижная матрица формы;

4 — полость формы (отливка);

5 — неподвижная матрица формы;

6 — камера прессования;

7 — прессующий поршень;

9 — тигель нагревательной передачи;

10 — обогреваемый мундштук.

Литейные машины с горячей камерой прессования

Сплавы на основе цинка, как правило, льются в машинах с горячей камерой прессования. Камера погружена в расплав. Под относительно слабым давлением сжатого воздуха или поршня расплав из камеры вытесняется в пресс-форму.

Скоростная операция. Время цикла менее 1 секунды для маленьких деталей, до 30 секунд для более крупных деталей.

Рабочее давление в диапазоне от 100-300 атм.

Обычные пресса или небольшие высокоскоростные установки.

Литейные машины с холодной камерой прессования

Такие машины используются для литья под давлением алюминиевых, магниевых, медных сплавов. Литьё в пресс-формы происходит под давлением от 35 до 700 МПа.

Инжекторный плунжер и цилиндр не опускаются в расплавленный.

Расплавленный металл разливается ковшом механически или вручную.

Более длительное время цикла. Может достигать 1 мин.

Рабочее давление 200-700 psi Al и Mg (13-47 атм.).

Рабочее давление 400-1000 psi Cu (27-68 атм.).

Основные преимущества литья под давлением

К основным преимуществам технологии литья под давлением можно отнести:

Процессы литья под давлением

Существуют следующие этапы литья под давлением:

Первый этап: раскрытие пресс-формы и смазка.

Это необходимо для того, чтобы готовая отливка легко отходила от полостей пресс-формы и металл в поршне не застывал до того, как он будет запрессован. Также образуется пленка, которая помогает стабилизировать температуру и защищает поверхность пресс-формы, что увеличивает срок службы оснастки.

Второй этап: смыкание пресс-формы.

Третий этап: заливка металла в поршень.

После смазки пресс-формы и поршня рабочий зачерпывает из печи необходимое количество металла и заливает его в горловину поршня.

Четвертый этап: запрессовка металла.

Поршень под воздействием пневматики, в которую как правило закачан азот, совершает поступательное движение и закачивает металл в камеру прессования.

Пятый этап: снятие готового изделия.

Смазочные материалы для литья под давлением

Перед началом, а также и во время работы рабочую поверхность пресс-формы покрывают смазкой линейка Petrofer Formol. Смазки для холодного пуска наносятся на холодные штампы в начале операции, то есть в тот момент, когда смешивающиеся с водой жидкие смазочные материалы еще не образуют достаточную пленку из-за низких температур матрицы. Смазка частично предохраняет форму от термического удара и, следовательно, увеличивает сроки службы формы, она способствует более легкому извлечению отливки из формы, предохраняя форму от приваривания. Смазка помогает получить также более качественную поверхность отливки. Смазки для холодного пуска используют в качестве разделительного состава при производстве отливок из свинцовых сплавов. Данные продукты практически не эмульгируются, и требуется их удаление методом скиммирования.

При литье под давлением в 90-Х годах применяли в основном жирные смазки на основе минеральных масел, которые при сгорании не дают минеральных осадков. При литье алюминиевых сплавов применяли смесь масла с графитом или смесь графита с воском и вазелином и др.

Современные водосмешиваемые и чистые масла отвечают следующим требованиям:

нанесение смазочного материала методом микро-напыления под давлением. Очень тонкий слой смазки должен обеспечивать весь предъявляемый функционал и способствовать экономичности расхода.

высокие проникающие свойства и устойчивость к температуре, отсутствие воспламенения и образования дыма. Применение продукта для различных сложностей геометрических форм.

состав смазки должен обеспечивать высокий эффект отделения металла из формы, оставлять после отделения минимальное накопление осадков.

легкое удаление отложений и очистка оборудования. Остатки на литых компонентах должны быть совместимы с процессами окраски и гальванике изделий.

высокие концентрации смешения с водой 1:50-1:200.

устойчивость к поражению микроорганизмами и стабильность эмульсии, минимальное влияние на здоровье человека и окружающую среду.

долгий срок службы смазки на форме, отсутствие стекания образования сгустков и содержания твердых веществ в составе.

равномерное охлаждение формы, коррозионная защита узлов и оснастки, улучшенное прохождение метала.

Смазку наносят тонким, ровным слоем через 1—2 заливки. Для получения качественного изделия необходимо соблюдать определенные значения удельного давления прессования.

Продукция PETROFER для литья металла под давлением

Компания PETROFER предлагает своим клиентам продукты, отвечающие всем потребностям современной промышленности.

Линейка продуктов DIE-LUBRIC – смазочные материалы для литья металлов под давлением в портфеле продуктов Petrofer. Водосмешиваемые и чистые масла подходят для смазки форм при литье под давлением изделий из алюминия, цинка, магния, меди и металлов различных сплавов. Продукты разделяются для применения в машинах как горячего литья, так и холодного литья; оптимизированы для универсального и специального применения. Имеют экономичный расход, хорошую защиту от коррозии. Состав продуктов максимально безопасен для здоровья человека и окружающей среды.

При этом стоит отметить, что могут быть улучшены следующие факторы: