Машина сварочная мсп 100

Машина сварочная мсп 100

Главное меню

Главная Главная |

Статьи Статьи |

Общие вопросы Общие вопросы |

Технологии Технологии |

Строительные материалы Строительные материалы |

Земляные работы Земляные работы |

Свайные работы Свайные работы |

Бетонные работы Бетонные работы |

Монтажные работы Монтажные работы |

Специальные работы Специальные работы |

Гидромеханизация Гидромеханизация |

Земснаряды Земснаряды |

Техника безопасности Техника безопасности |

Сварочное оборудование Сварочное оборудование |

Мелиоративная техника Мелиоративная техника |

Дождевальные машины Дождевальные машины |

Блог Блог |

Строительство домов Строительство домов |

Ремонтные работы Ремонтные работы |

ФОТОГАЛЕРЕЯ

Арматура, опалубка Арматура, опалубка |

Бадьи Бадьи |

Бетонные работы Бетонные работы |

Бульдозеры Бульдозеры |

Вилочные погрузчики Вилочные погрузчики |

Грейфер Грейфер |

Изготовление ж/б изделий Изготовление ж/б изделий |

Кирпчиная кладка Кирпчиная кладка |

Краны Краны |

Монолитно-каркасные констр. Монолитно-каркасные констр. |

Монтажные работы Монтажные работы |

Разработка грунта драглайном Разработка грунта драглайном |

Укладка трубопровода Укладка трубопровода |

Фрегаты Фрегаты |

Экскаваторы Экскаваторы |

Поиск

Стационарные точечные машины. В комплект машин МТП-50-7, МПТ-75-9, МТП-75-11, МТП-100-3 и МТП-150/1200-3 входят игнитронные контакторы.

Подвесные точечные машины. Машины предназначены для сварки арматурных конструкций и других изделий из малоуглеродистых сталей.

Точечная машина МТП-200/1200-3 показана на рис. 58.

Точечная машина МТ-1214 изображена на рис. 59.

Точечная машина МТ-1216 показана на рис. 60.

Точечная машина МТ – 1607 изображена на рис. 61.

Машины МТП-804, МТП-805, МТП-1205 и МТП-1206 предназначены для сварки деталей автомобилей из малоуглеродистой стали.

Машина для многоточечной сварки АМТМ-14-75-1 представлена на рис. 63.

Подвесная точечная машина МТПГ-150-2 показана на рис. 64.

Электрическая структурная схема точечной машины МТПГ-75-6 показана на рис. 65.

Конструктивные показатели подвесных точечных машин представлены в табл. 64.

Конденсаторная точечная машина МТК-6301 представлена на рис. 67.

Технические характеристики одноточечных контактно-сварочных машин

Технические характеристики многоточечных сварочных машин

Автоматизированные линии изготовления арматурных каркасов

Технические характеристики станков для гнутья сварных сеток

Технические характеристики сварочных машин и клещей

Технические характеристики установок для сварки

Технические характеристики полуавтомата АДФ-2001 для сварки закладных деталей под слоем флюса

Технические характеристики сварочных трансформаторов

| Тип | Номинальный сварочный ток, А | Мощность, кВ·А | Пределы регулирования сварочного тока, а | Напряжение, В | Масса, кг | Габаритные размеры (длина×ширина×высота), м |

| питающей среды | номинальное рабочее | |||||

| СТН-450 | 80 ÷ 800 | 0,83×0,41×0,84 | ||||

| ТД-300 | 19,4 | 60 ÷ 385 | 220; 380 | 0,64×0,52×0,71 | ||

| ТД-500 | 90 ÷ 650 | 0,72×0,58×0,84 | ||||

| СТШ-500 | 165 ÷ 650 | 1,17×0,67×0,75 | ||||

| ТСД-1000 | 400 ÷ 1200 | 220; 380 | 0,98×0,82×1,38 | |||

| ТСД-2000 | 800 ÷ 2200 | 0,98×0,82×1,38 | ||||

| ТДФ-1001 | 400 ÷ 1200 | 1,2×0,83×1,2 | ||||

| ТДФ-1601 | 600 ÷ 1800 | 1,2×0,83×1,2 |

Технические характеристики компрессоров

Бетоносмесительные и растворосмесительные цехи

Краткие сведения из теории. Контактная сварка — процесс образования неразъемного соединения в результате нагрева и пластического деформирования металлов в зоне контакта деталей.

Контактная сварка — процесс образования неразъемного соединения в результате нагрева и пластического деформирования металлов в зоне контакта деталей.

Основными видами контактной сварки являются: стыковая, точечная и шовная.

Контактные сварочные машины независимо от их типа состоят из электрической и механической частей.

Электрическая часть контактных машин состоит из следующих элементов:

1) понижающего трансформатора (вторичное напряжение 1—12В; ток по вторичной обмотке от нескольких сот до нескольких сотен тысяч ампер);

2) прерывателя тока—для включения и выключения тока в определенной последовательности;

3) переключателя ступеней мощности. Машины для стыковой сварки выпускают мощностью от 5 до 500 кВА.

Механическая часть состоит из зажимных элементов и устройств для приложения давления.

Стыковая сварка. В зависимости от состояния металла в зоне соединения различают стыковую сварку сопротивлением и оплавлением.

При сварке детали укрепляют в токоподводах (рис. 1), один из которых является подвижным и связан с приводом механизма осадки машины. При сварке сопротивлением детали предварительно сжимают усилием Р (р = 2—3 кгс/мм 2 ), а затем подают напряжение на первичную обмотку трансформатора, что вызывает появление напряжения и тока во вторичном контуре.

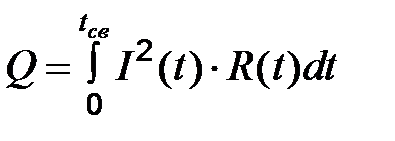

Протекание тока через детали приводит к постепенному нагреву металла в стыке до температуры, близкой к температуре плавления (0,8— 0,97 Тпл). Количество тепловой энергии, выделяющейся на участке металла между деталями за время

где

I — сварочный ток, А;

R — полное сопротивление сварочного контура, Ом.

Общее сопротивление складывается из контактных сопротивлений; деталь-деталь (

R =

Контактное сопротивление деталь-деталь (

При сварке сопротивлением не обеспечивается достаточно полное удаление окисных пленок и трудно добиться равномерного нагрева по всему сечению. Поэтому сварка сопротивлением используется для соединения стержней и труб сечением до 200—250 мм 2 в основном из ннзкоуглеродистой стали и цветных металлов.

При сварке непрерывным оплавленном детали вводят в соприкосновение при малом давлении р = 0,2—0,7 кгс/ мм 2 при включенном сварочном трансформаторе. Оплавление деталей происходит в результате непрерывного образования и разрушения контактов перемычек между их торцами. В результате оплавления на торцах деталей образуется сплошной слой жидкого металла, который при осадке вместе с окисными пленками выдавливается из стыка.

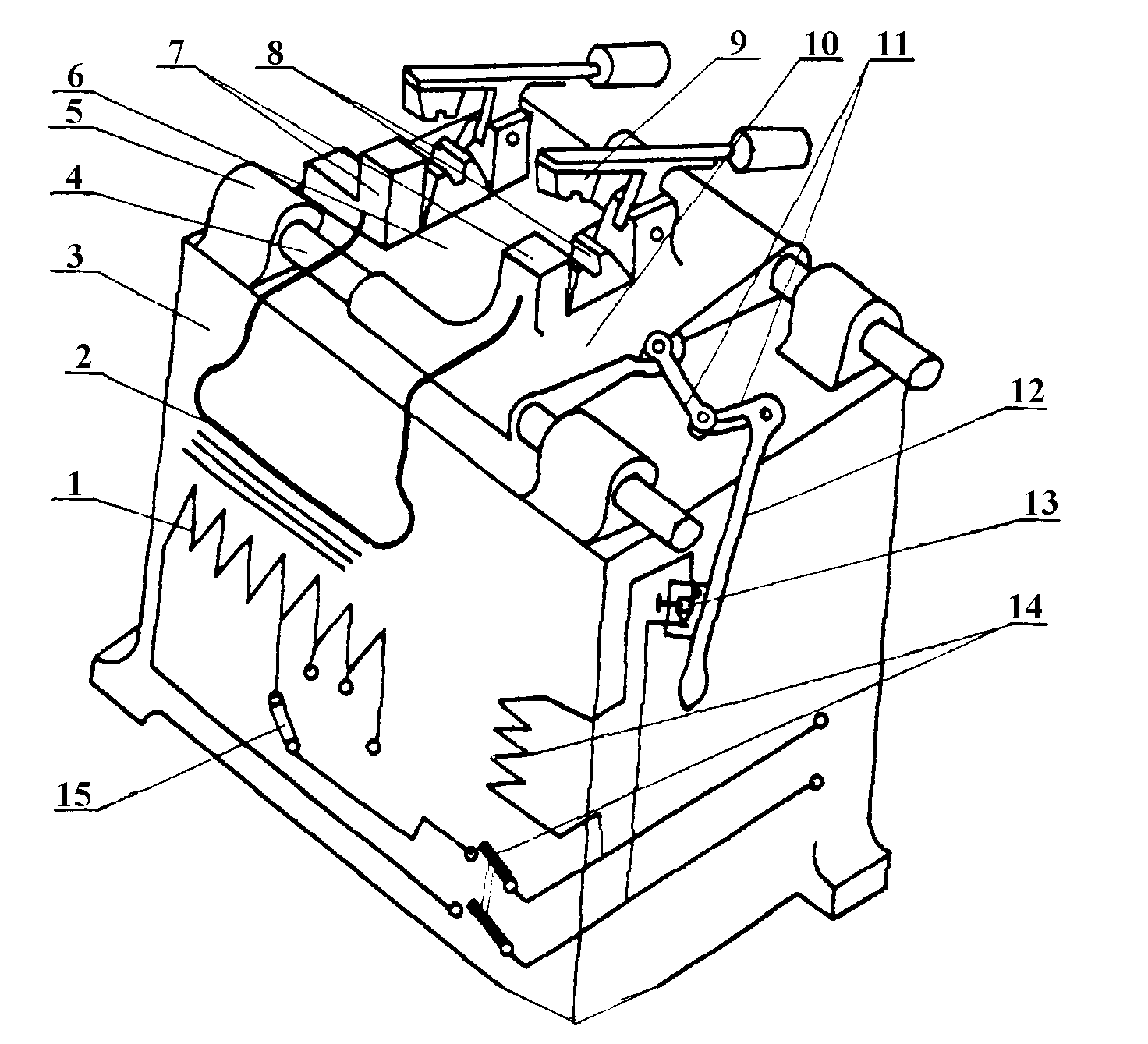

На плитах смонтировано токоподводящее и зажимное устройства, состоящие из стального корпуса 7, медных съемных губок 8 и верхних зажимов 9. К корпусу 7 крепятся концы вторичной обмотки 2 трансформатора.

Машина имеет ручной механизм для сжатия деталей, который состоит из рычагов 12 и 11, позволяющих получать давление осадки до 3 т при усилии на рычаге 12—30 кг. На этом рычаге крепится кнопка 13, нажатием которой включается электромагнитный контактор 14, служащий для замыкания цепи первичной обмотки I. Первичная обмотка секционирована, что позволяет переключателем ступеней 15 изменить мощность машины.

Индуцируемый ток во вторичной обмотке через медные губки подводится к изделию. При получении контакта происходит разогрев деталей в месте их соприкосновения до заданной температуры. После этого сварочный ток выключают и производят осадку, в результате которой образуется сварное соединение.

Производительность точечной сварки может достигать 200 точек в минуту.

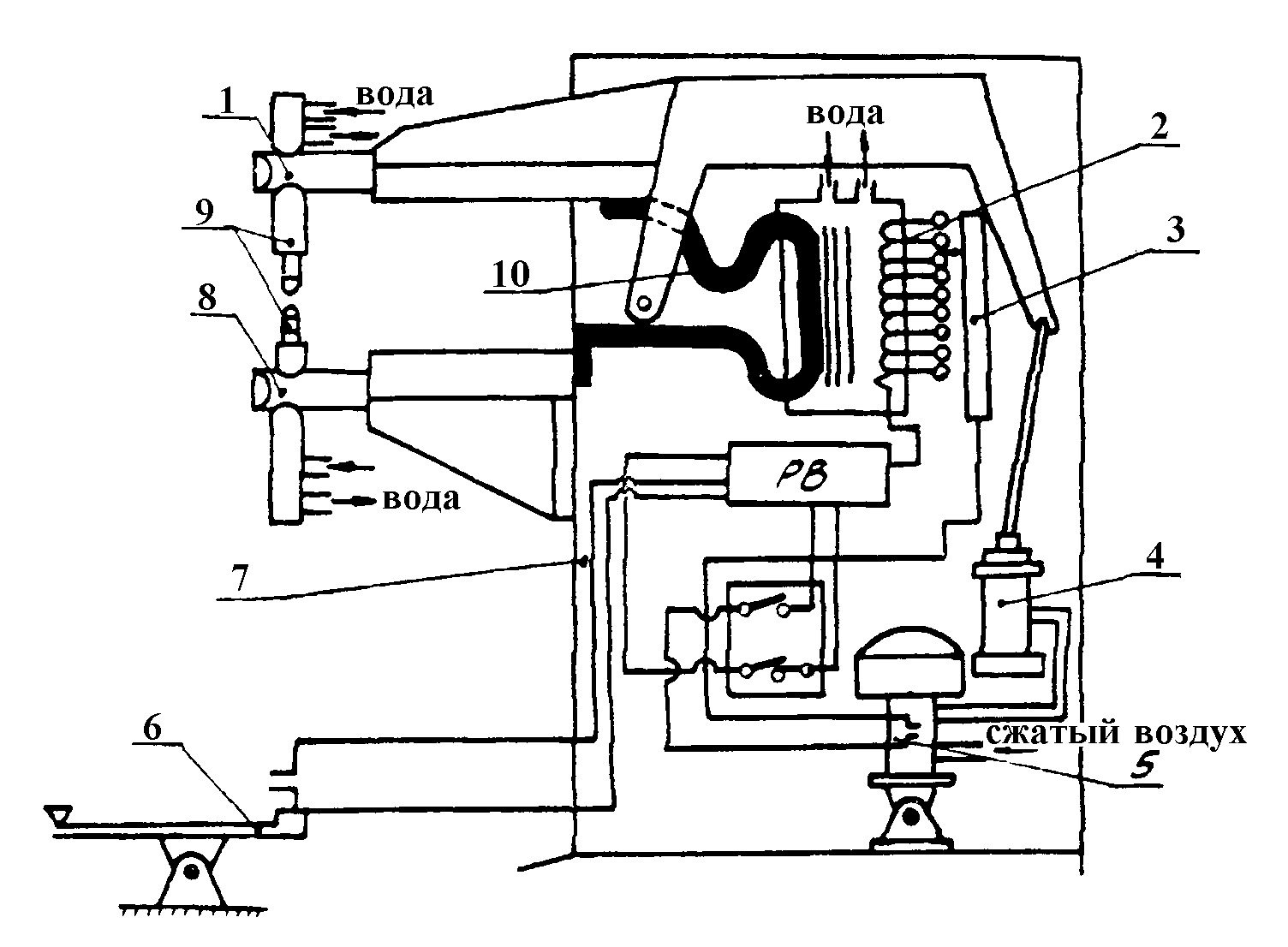

Машины для точечной сварки (рис. 2) выпускаются мощностью 0,1—250 кВА. Рассмотрим машину типа МТ-601. Узлы этой машины максимально унифицированы и состоят из корпуса 7, понижающего сварочного трансформатора, состоящего из первичной обмотки 2 и вторичной 10, переключателя ступеней 3, пневматического цилиндра 4, рычага с верхнем хоботом 1, кронштейна с нижним хоботом 8, электродов 9, пневматического клапана 5, электронного реле времени РВ, педальной кнопки 6, системы циркуляционного водяного охлаждения пневматической системы.

Рабочий процесс этой машины начинается с момента нажатия на педаль. При этом замыкается цепь питания, управляющая электропневматическим клапаном. После его срабатывания свариваемые детали зажимаются между электродами с помощью пневматического цилиндра. Время протекания тока регулируется с помощью электронного реле времени.

Одновременно с выключением тока снимается давление, электроды разводятся, после чего начинается новый цикл сварки.

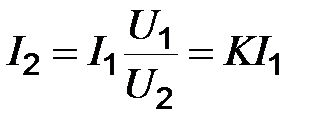

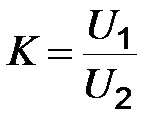

Основными технологическими параметрами контактной сварочной машины являются: первичное напряжение U1, напряжение во вторичной обмотке U2, токи в первичной I1 и вторичной I2 обмотках, коэффициент трансформации К и усилие сжатия (осадки) деталей Р.

Напряжения U2 и ток I1 определяют по показаниям вольтметров и амперметра.

Рис. 2. Схема машины для точечной сварки МТ-601

Коэффициент трансформации

При известных U1, U2 и К сварочный ток

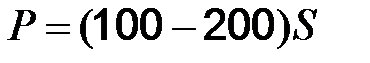

Усилие осадки Р находится в тесной связи с величиной сварочного тока и временем его прохождения. При стыковой сварке оно может достигать нескольких десятков тонн, а при точечной и шовной не превышает соответственно 2000 и 800 кг.

Время прохождения тока зависит от рода и толщины свариваемого металла и колеблется от сотых долей до нескольких секунд. Усилие осадки зависит в основном от толщины свариваемого металла и приближенно подсчитывается по формуле

где S—максимальная толщина одного из свариваемых листов, мм.

Расположение сварных точек и порядок их сварки влияет не только на распределение усилий на отдельные точки, но и на их прочность. Последняя связана с шунтированном тока, при котором часть его проходит через смежные, ранее полученные сварные точки. В результате этого сварочный ток при постановке очередной точки может оказаться меньше необходимого. Для уменьшения шунтирования точки располагают на максимально допустимом расстоянии, а сварку ведут при максимально допустимом значении усилия сжатия.

Шовная сварка. Это процесс образования герметичного соединения деталей путем постановки последовательного ряда перекрывающих друг друга точек.

При шовной сварке подвод тока к деталям, их сжатие и перемещение осуществляют с помощью вращающихся дисковых электродов-роликов (рис. 3). Скорость шовной сварки достигает 5 м/мин. Этот способ широко используется в промышленности для сварки небольших емкостей и резервуаров.

Машины для шовной сварки (рис. 3) выпускаются мощностью 25—200 кВА. Мощность машины типа МШП 50—50 кВА.

Свариваемые листы закладывают между роликами 2 и 3. Вращение ведущего ролика осуществляется с помощью электродвигателя 10 и регулируется набором сменных шестерен 12. Педаль 9 служит для включения и выключения муфты 11, с помощью которой кулачок 13, поворачиваясь, поднимает рычаг 14 и, сжимая пружину 15, опускает хобот 1 с роликом. Одновременно другой кулачок, поворачиваясь, захватывает рычаг 16 выключателя тока и замыкает контакты.

После поворота этого кулачка (когда верхний ролик опущен и находится под давлением, а выключатель 16 включен) начинается процесс сварки. Таким образом, продолжительность процесса шовной сварки определяется временем нажатия на педаль.

Дата добавления: 2015-01-09 ; просмотров: 2274 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Машина для стыковой сварки широких полос МСО-100.06 от производителя, г.Псков

Машина для стыковой сварки широких полос МСО-100.06 оптом от производителя ЗАО Псковэлектросвар. Приглашаем дилеров.

Применение непрерывных процессов в металлургических агрегатах цехов холодной прокатки полос позволяет значительно увеличить производительность этих агрегатов и повысить качество продукции. Непрерывность процесса обеспечивается установкой в головной части агрегата машины для сварки концов полос. Ширина свариваемых полос 700-2350 мм., толщина свариваемых полос 1,2-8,0 мм., максимальное сечение полосы 12000-14100 мм2, максимальное содержание углерода в стали 0,4-0,6%. Данная машина обеспечивают высокое качество сварки, гарантирующее прохождение швов без обрывов по всем технологическим операциям агрегатов, согласование длительности сварки с темпом работы агрегатов, а так же обладают высокой эксплуатационной надежностью.

Технические характеристики

Ширина полосы, мм 1100-2350

Толщина полосы, мм 2-6

Максимальное сечение полосы, мм2 14100

Максимальное содержание углерода в стали, % 0,4

установки полос 23

зачистки грата встроенным гратоснимателем 25-20

зачистки грата плужковым гратоснимателем 8

Время на замену электродов, ч 1

Время на замену резцов, мин 3

Вес полного комплекта дополнительных устройств, т 45

Длина основной машины, мм 8660

Длина машины с установкой дополнительных устройств, мм 12645

Последнее редактирование: 2015-07-20 00:33:57

Внимание! Нас не интересуют сертификация, упаковка, транспортировка и прочий спам!

Моечная машина серии МСП-50/100/150

Назначение:

Предназначена для струйно-погружной мойки и обезжиривания деталей с режимами покачивания или вращения корзины с деталями вокруг горизонтальной оси.

Область применения:

Описание:

Рабочая камера имеет сдвижную дверь с электроприводом и поджимом к уплотнению

Машина может комплектоваться загрузочным столом с рольгангом. По запросу машина может иметь от 1 до 3 накопительных баков для выполнения различных технологических операций (обезжиривание, фосфатирование, пассивация, ополаскивание водой, сушка горячим воздухом, вакуумная сушка)

Для каждой стадии обработки оператором могут быть заданы следующие автоматические режимы обработки:

Преимущества:

Максимальная эффективность – в установке реализованы все возможные виды обработки – струйная, погружная, вращение корзины, покачивание корзины, возможность комбинирования. Обработка деталей проходит в одной камере без необходимости перемещения деталей между стадиями, в автоматическом режиме без участия оператора;

простота обслуживания – удобная сдвижная дверь моечной камеры с электроприводом, легко доступные грязевые фильтры (грубой очистки), дно рабочей камеры и накопительных баков имеет большой наклон для очистки;

качественные материалы и комплектующие – нержавеющая сталь AISI 304-316, автоматика SIEMENS, Delta Electronics, насосы Grundfoss, форсунки SprayingSystems, ультразвуковое оборудование TelsonicUltrasonic.