Машины бумагорезательные одноножевые что это

Брошюровочно-переплетные операции

Принцип работы одноножевых бумагорезальных машин и факторы, влияющие на процесс резания

Разрезку бумажных листов осуществляют на различных одноножевых бумагорезальных машинах. Эти машины могут быть также использованы для разрезки технической ткани, различных пластмасс, картона и обрезки блоков с трех сторон.

Все существующие одноножевые резальные машины подразделяются в зависимости от степени механизации (привод главных механизмов) на машины с ручным приводом, с частичной механизацией привода и с полной механизацией привода. Все одноножевые бумагорезальные машины, в том числе и машины с полной механизацией, имеют ручную загрузку и съем продукции.

Объясняется это тем, что виды разрезаемой продукции слишком разнообразны по своим форматам и характеру, и это исключает возможность применения самонакладов. Длина реза у разных одноножевых машин различная и может быть равна 70, 110, 120 и 150 см. Однако все одноножевые резальные машины работают по одной технологической схеме.

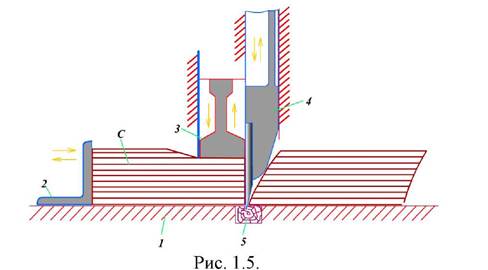

Технологический процесс работы на всех одноножевых машинах заключается в следующем. Столкнутую стопу листов укладывают на металлический стол машины — талер с таким расчетом, чтобы верные стороны прилегали к заднему упору или затлу, предварительно установленному по заданному размеру, и к боковому упору (на схеме не показан). Всего на талер можно уложить но более 1 000 листов; количество листов зависит от толщины бумаги, однако общая высота стопы не должна превышать 10-11 см.

Перед разрезкой стопа листов зажимается балкой прижима. Основное назначение прижима — предотвратить смещение листов в стопе в процессе разрезки, в противном случае возможна неправильная разрезка листов. При пуске машины на рабочий ход балка прижима опускается раньше ножа, что обеспечивает своевременный зажим стопы.

Но талер машины металлический и врезание ножа вызовет быстрое его затупление или даже поломку машины, поэтому под линией соприкосновения ножа с талером сделано углубление, в которое вставлен деревянный или капроновый брусок, называемый марзаном. При опускании ножа в крайнее нижнее положение он врезается в марзан. Деревянные марзаны изготовляют только из твердых пород дерева — дуб, бук, береза и т.д.

Для того чтобы правильно установить пачки листов, на талере резальной машины нанесены метки перпендикулярно линии реза. При поступлении на разрезку листов с косиной, которые не могут быть притолкнуты к упорам машины, стопу выравнивают перед разрезкой по меткам на талере.

В настоящее время у машин с большой длиной реза (крупноформатных) талер делается пневматическим: с помощью сжатого воздуха, подаваемого через специальные отверстия в поверхности талера, между стопой листов и талером образуется воздушная подушка, облегчающая перемещение стопы.

Большое влияние на качество разрезки продукции оказывает вид заточки ножа. Резальные ножи изготовляют из стали, причем материалом для режущей кромки ножа служат особо прочные сорта стали.

В зависимости от характера разрезаемой продукции (бумаги, картона, ткани и т.д.) лезвие ножа в резальных машинах может иметь различный угол и форму заточки. Существуют две различные формы заточки ножа — прямолинейная и двойная прямолинейная (рис. 6).

Наиболее распространена прямолинейная форма заточки ножа (рис. 6, а), которая при своей высокой устойчивости и простоте обеспечивает хорошее качество разрезки листов.

Отклонение угла заточки ножа от установленных норм снижает качество разрезки и приводит к преждевременному износу, а иногда и к поломке отдельных деталей машины.

Следующим фактором, оказывающим большое влияние на работу одноножевых резальных машин, является характер движения ножа в вертикальной плоскости.

В различных моделях резальных машин используются различные виды движения ножа, основные из которых следующие (рис. 7): а — вертикальное (нож перемещается по вертикали под прямым углом к стопе); б — плоскопараллельное (нож двигается по отношению к стопе под некоторым углом а, в то время как лезвие ножа все время параллельно талеру машины) и в — сабельное (лезвие ножа в своем крайнем верхнем положении располагается под углом 2° по отношению к талеру, а при опускании ножа оно выравнивается и в своем нижнем положении располагается строго параллельно талеру машины).

Первый вид движения ножа имеет ряд недостатков: 1) возникают большие ударные нагрузки при врезании ножа в стопу, что плохо отражается на работе машины; 2) необходимо приложить к ножу значительную силу, чтобы разрезать стопу, — поэтому вертикальный вид движения используется крайне редко, лишь при фасонной резке материалов (бумаги, картона, фибры).

Второй вид движения ножа требует применения меньших усилий при разрезке, чем первый, однако ударные нагрузки при врезании ножа в стопу листов сохраняются.

Лучшим видом движения ножа считается сабельное движение, при котором ударные нагрузки, возникающие при разрезке, сводятся к минимуму и при этом значительно уменьшается сила, прилагаемая к ножу в процессе резания. Все это обеспечивает не только лучшее качество разрезки, но и создает более благоприятные условия для работы машины.

Во всех отечественных резальных машинах используется сабельное движение ножа.

Как уже указывалось, в процессе разрезки стопы листов необходимо приложить определенную силу к ножу в направлении его движения, чтобы преодолеть сопротивление стопи листов бумаги при разрезке. Такая сила называется усилием резания. Величина усилия резания зависит от ряда факторов: угла заточки, степени остроты лезвия ножа, характера движения ножа, длины реза и других.

Например, угол заточки ножа на усилие резания влияет следующим образом: при увеличении угла заточки усилие возрастает, а при уменьшении угла заточки (до определенного предела) усилие резания уменьшается. Если угол заточки меньше допустимого предела, равного 16°, то усилие резания возрастает, что отрицательно сказывается на работе машины и на качестве разрезки.

Степень остроты лезвия (режущая кромка) ножа в значительной степени влияет на усилие резания и на качество разрезки. Острые, хороню заточенные ножи уменьшают усилие резания, и наоборот, тупые ножи увеличивают усилие резания. Кроме того, при тупом ноже ухудшается качество разрезки листов, так как при этом происходит не разрезка бумажных волокон, а их разрыв.

Не менее существенным фактором, влияющим на величину усилия резания, является и характер движения ножа. При вертикальном движении ножа, когда при разрезке листов происходит рубка бумажных волокон, возникает большое усилие резания, а при сабельном движении ножа, когда вместо рубки происходит как бы распиливание бумажных волокон, усилие резания значительно уменьшается.

Таким образом, необходимо строго следить за правильным технологическим режимом при работе на одноножевых резальных машинах, поскольку нарушение режима приводит к преждевременному износу оборудования и отрицательно скажется на качестве продукции.

Особое внимание следует обращать на степень зажима стопы в процессе разрезки. Если сила зажима стопы при разрезке не будет достаточной, то качество продукции понизится, поскольку может происходить вытягивание отдельных листов из стопы при опускании ножа, а также смещение частей стопы.

Механизмы прижимов, обеспечивающие зажим стопы до начала резания и в процессе его, имеют различную конструкцию в зависимости от вида одноножевой бумагорезальной машины.

По конструкции прижимы можно разделить на три основные группы: винтовые, пружинные и гидравлические.

Винтовые прижимы, применяемые в малоформатных одноножевых машинах, не обеспечивают одинаковую степень зажатия каждой стопы разрезаемого материала. Следовательно, качество разрезки всех партий продукции будет отличаться друг от друга и не может быть достаточно хорошим. Кроме того, винтовые прижимы при их установке вручную требуют значительных физических усилий.

Пружинные механизмы прижимов, установленные на крупноформатных машинах, не имеют перечисленных недостатков, так как балка прижима опускается автоматически при включении машины на рабочий ход. Силу зажатия стопы в зависимости от характера разрезаемой продукции можно регулировать в нужных пределах, что является преимуществом данных видов прижима.

Наиболее совершенными прижимами являются гидравлические, которые обеспечивают плавность опускания балки прижима на стопу, постоянную силу зажима стопы в процессе разрезки и возможность контроля давления прижима с помощью специальных приборов (монометров).

Одноножевые и трехножевые бумагорезальные машины.

Расмотрим вместе одно и трехножевые резальные машины, т.к. они имеют одни принципы работы и построения.

Рис. 1.3. Рис. 1.3. |

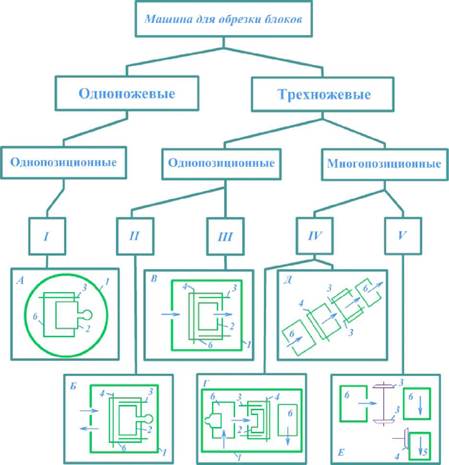

Классифицировать резальные машины целесообразно по их технологическому назначению, определяющему число ножей в машине. На рис. 1.3 показана классификация резальных машин, из которых следует, что резальные машины могут быть одноножевыми и трехножевыми.

Одноножевые, предназначенные для обрезки и разрезки листов в стопе, называются бумагорезальными машинами. Они бывают только однопо- зиционными I (рис. 1.3).

При обрезке срезаются только боковые кромки стопы с целью их выравнивания или получения стопы нужного размера.

При разрезке стопа делится на несколько частей одинакового или различного формата.

Трехножевые резальные машины, предназначенные для обрезки с трех сторон книг, журналов, брошюр, могут быть однопозиционными II, III и многопозиционными IV, V.

Так же можно классифицировать по способу резки: Классификация резальных устройств по способу резки

|

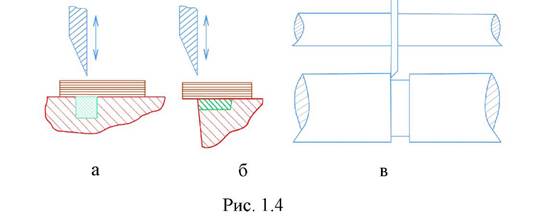

2. Ножничноеустройство (рис. 1.4 б), более долговечно, но точность ре- за хуже, используется для разрезки небольших стоп материала.

|

3. Разрезка плоской дисковой пилой (рис. 1.4 в):

«+»в непрерывности реза;

4. Резка лазером,для разрезки картона и тонких листов бумаги

Резчики по бумаге

Предварительная разрезка и подрезка бумаги, нарезка печатного листа на нужный формат, разрезка и подрезка оттисков — от качественного выполнения этих операций часто зависит результат труда целой типографии.

Центральную роль здесь играет бумагорезальная машина (БМ) — специальный агрегат, без участия которого не может быть реализован ни один законченный печатный процесс. Приобретение резака, как и покупка печатной машины, всегда знаменует начало нового этапа в развитии любой полиграфической фирмы. Довольно часто оба приобретения осуществляются одновременно, поскольку трудоемкость резки сопоставима, а в некоторых случаях даже превосходит трудоемкость печати тиража.

Покупка БМ, разумеется, производится под конкретный проект, определяющий тип и формат необходимого оборудования. Как правило, это одноножевые резаки, оснащаемые средствами программирования и автоматизации. В данном обзоре мы остановимся на малоформатных машинах с длиной реза от 500 до 800 мм, которые сегодня наиболее востребованы, особенно в малых и средних типографиях.

Полиграфическая дюжина

Российский (как, впрочем, и всякий иной) рынок бумагорезального оборудования достаточно консервативен, что, разумеется, не исключает появления новых имен на отечественных полиграфических просторах. В этом году, например, специалисты-печатники познакомились с продукцией китайской фирмы Shen Wei Da (S.W.D.). Как видно из сводной таблицы, на рынке представлены резаки двенадцати производителей, три из которых (Grafopat, EBA, Ideal) производят технику облегченного класса. Другие, за исключением Polar, S.E.M. и S.W.D., предлагают исключительно тяжелые машины с весом цельнолитой станины не менее тонны. При этом, несмотря на появление китайской техники, а также присутствие французской (S.E.M.), польской (Grafopat) и чешской (Adast Blansko), тон по-прежнему задают аппараты, поставляемые родиной полиграфии — Германией. Это EBA, Ideal, Eurocutter, Perfecta, Polar, Schneider Senator и Wohlenberg.

С саблей наперевес

|

| Рис. 1. Схема резки стопы на одноножевой бумагорезальной машине 1 — стопа; 2 — рабочий стол; 3 — прижимное устройство; 4 — нож; 5 — ножедержатель; 6 — марзан; 7 — сталкиватель (затл). |

|

| Рис. 2. Схема выполнения сабельного реза a — начальный угол наклона ножа; q — угол траектории движения ножа; 1 — нож; 2 — стопа. |

Нож под контролем

Плавность резки обеспечивает привод ножа, который в рассматриваемых устройствах бывает трех типов: электромеханический с маховиком, электромеханический и гидравлический.

В мощных машинах с большой длиной реза, где требуются значительные усилия резания, как правило, используется электромеханический привод с маховиком, состоящий из электродвигателя, инерционного маховика, который раскручивается этим двигателем, редуктора и фрикционной муфты, передающих вращающий момент на тягу держателя ножа. Преимущество данной схемы в том, что накопленная маховиком энергия вращения фактически не зависит от источника питающего напряжения, а это позволяет резать максимально плавно. Подобные кинематические схемы реализованы в машинах с длиной реза более 700 мм — аппаратах Adast MAXIMA MS 80, MZE Eurocutter 780, Perfecta 76, Polar 78, во всех рассматриваемых моделях S.W.D. с длиной реза 780 мм.

Весьма эффективен гидравлический привод, обеспечивающий высокую плавность хода ножа и моментальный его останов в случае активизации встроенных систем защиты. В результате, повышается ресурс часто срабатывающей тормозной системы, нагрузки на которую становятся заметно меньше. Как видно из таблицы, гидравлическим приводом ножа оснащено значительное число аппаратов с длинами реза от 510 до 670 мм и даже 775 мм (Challenge Champion 305).

Производители облегченных автоматических резаков (Grafopat, Ideal), успешно используемых в оперативной полиграфии, оснащают свои ножи электромеханическими приводами. Это заметно снижает стоимость аппаратов, не позволяя им, однако, в полной мере конкурировать по точности и стабильности реза с машинами, оснащенными гидравлическими или электромеханическими приводами c маховиком.

Держать удар

Но плавный, без смещения стопы рез — лишь половина дела. Для обеспечения в процессе печати качественной цветовой приводки и безупречного выполнения одной из заключительных операций — точной разрезки печатных листов под малотиражную продукцию, необходимы: механизм надежного привода и точного позиционирования затла, плавный и управляемый прижим стопы, отсутствие вибраций рабочего стола в процессе резания.

|

| Рис. 3. Внешний вид системы крепления затла в машине Polar, собранной на базе шариковой пары. |

Механизм крепления является одним из наиболее чувствительных и уязвимых мест резальной машины. Он представляет собой либо червячную пару, либо пару «винт-гайка», реализующую возвратно-поступательное движение гребенчатого толкателя по рабочему столу резака. При сталкивании стопы на рабочем столе многие резчики сильно ударяют ее о переднюю поверхность затла, что со временем неизбежно приводит к биению (люфту) в приводе и, впоследствии, к выходу из строя системы крепления затла. Для предотвращения этого нежелательного явления разработчики резаков идут разными путями. Один из них — выбор схемы компоновки механизма крепления.

Большинство представленных в таблице бумагорезальных машин имеют центральную схему крепления, когда винт с трапецеидальной резьбой (или червячная пара) находится в центре рабочего стола. На малоформатных моделях, где ширина стола относительно невелика, привод затла иногда устанавливают с одной стороны (Adast MAXIMA MS 62, Perfecta 62), чаще — с правой, на которую, если резчик не левша, приходится основная ударная нагрузка.

Другой путь увеличения ресурса механизма крепления — использование так называемых шариковых пар, где трение скольжения заменено трением качения. Принцип действия такой пары — в непрерывном вращательном движении шариков опорной передаточной цепи внутри пазов шаровой формы, нарезанных вдоль ведущего винта. Это гарантирует практически безлюфтовое сцепление держателя затла с ведущим винтом, что, в свою очередь, требует грамотной эксплуатации механизма — небольшой перекос может вызвать заклинивание привода. Такие приводы используются на всех резаках Polar (рис. 3), могут устанавливаться на машины Adast, S.E.M. и S.W.D.

Самый же оптимальный способ борьбы с биением затла — бережное отношение к аппарату. Как рассказал технический директор компании Fastprint Александр Казаков, при достаточно интенсивном использовании резака Ideal 7228-95EC3 (4-5 часов ежедневной работы — этого вполне достаточно для обработки поступающих заказов) замена узла крепления затла (в этом относительно недорогом аппарате установлен обычный механизм «винт-гайка») была сделана через три года его полноценной эксплуатации.

Сильно, но аккуратно

Большое значение для качественной и точной резки имеет механизм прижима. Оптимальное усилие прижима определяет многое. Чрезмерно сильное приводит к отмарыванию уже готовой продукции, слишком слабое — к смещению стопы под воздействием ножа и, следовательно, неточному резу. Очень важно наличие системы плавного управления силой прижима, позволяющей наращивать ее по мере вхождения ножа в стопу бумаги. Как видно из таблицы, в бумагорезальных машинах используются два типа привода прижимного механизма — электрический и гидравлический (не считая, конечно, предварительного механического с ножным приводом). По возможностям управления здесь выигрывает гидравлика — диапазон регулирования в этом случае намного больше. Так, например, разработчики машин S.W.D. заявляют о доступности настройки прижима на любое значение в диапазоне от 5 до 3000 кг.

Есть у прижимного механизма еще одна функция — удаление из стопы воздуха перед резанием. В этих целях во многих машинах (Adast, Eurocutter, Perfecta, Polar, S.E.M., Shenweida) прижим программируется без резания — резчик последовательно перемещает стопу под прижимной планкой, которая, «похлопывая» по передвигающейся стопе, уплотняет ее.

Сильный прижим имеет и свои отрицательные стороны. Так, при работе с тонкой и «нежной» бумагой (сигаретная, промокательная, копировальная) на ней остаются четкие следы «гребенки» прижимного устройства. Поэтому практически все производители поставляют со своими машинами плоские прижимные планки, которые, однако, увеличивают минимальное значение остаточной полосы реза (поскольку выступы гребенки затла в таком случае не попадают в ответные пазы прижима). Более того, для работы с материалом разной высоты (гофрированный картон, например) многие поставщики предлагают применять мягкие прижимные планки из резины. Разработчики резаков Polar и Perfecta даже используют «магнитную резину», прикрепляемую силой магнитного поля к нижней стороне прижима, что обеспечивает аккуратный рез тисненой бумаги.

Точно в цель

Плавность хода ножа, мощный и точный привод затла, плавно нарастающий регулируемый прижим — три кита процесса точного резания. Но не меньший вклад в общую копилку вносят система управления резаком и мощная литая станина, демпфирующая все внешние вибрационные воздействия. Вес станины порой столь значителен, что ряд производителей даже не считает нужным крепить резак к полу (MZE Eurocutter 780, S.E.M., Perfecta, Schneider Senator E-Line и другие).

Что касается системы управления, то она обеспечивает высокоточное позиционирование затла, минимальное перемещение которого в самых совершенных моделях составляет 0,01 мм. Разумеется, все понимают, что отрезать стопу с такой точностью физически невозможно — снять с нее стружку можно минимум в 0,2 мм, а отклонение по суммарному размеру никогда не будет меньше 0,1 мм. Вместе с тем, высокая точность автоматического позиционирования заметно облегчает получение необходимой точности реза в 0,1 мм, поскольку исчезает весьма заметная составляющая суммарной погрешности. Неудивительно, что укомплектование машины подобной системой стоит дополнительных денег — далеко не все резаки оснащены подобной возможностью стандартно (см. таблицу).

Рез в длину

Помимо перечисленных технических моментов выбор наиболее подходящей БМ, безусловно, определяется стоящими перед типографией задачами. Вот три очевидных критерия: длина реза, допустимая высота стопы, тип разрешенных к резанию материалов. При этом, чем больше длина реза, тем мощнее машина и, следовательно, больше высота стопы и шире диапазон обрабатываемых носителей. В идеале заявленная длина реза должна ненамного (на 20-30 мм) превышать размер диагонали стопы, что позволяет резчику переворачивать ее без выдвижения на передний стол машины.

К совершенно противоположным результатам заставляет подойти другой, весьма существенный критерий — цена. Именно его стоит «поблагодарить» за то, что в малых и средних типографиях длина реза покупаемой БМ зачастую подбирается не под диагональ обрабатываемой стопы, а под длинную ее сторону. В качестве примера можно привести уже упомянутую фирму Fastprint, где для работы с тиражами, выпускаемыми на печатной машине MAN Roland 204 (формат 520×720 мм, диагональ листа — 888 мм), недавно приобрели Wohlenberg cut-tec 76 с длиной реза 760 мм.

Что режем

Необходимость работы с тяжелыми материалами — картоном, металлизированной фольгой, плотной ламинированной бумагой, может заставить приобрести машину с заведомо большей длиной реза. Причина в том, что только такие резаки, оснащенные гидравлическими и электромеханическими с маховиком приводами ножа, а также регулируемым гидравлическим прижимом, способны справиться с подобной работой. Увеличение рабочей длины реза требует более мощной и прецизионной механики; тяжелой, устраняющей вибрации, цельнолитой станины; усиленной системы крепления и привода затла. К таким машинам относятся Adast MAXIMA MS 80, MZE Eurocutter 780, Perfecta 76, Polar 78, S.E.M. FL-76S, Schneider Senator E-Line, S.W.D SQZK 780, QZK 780 и QZX 780, Wohlenberg cut-tec 76. Нагрузки при резке плотных материалов так велики, что существуют даже рекомендации не резать, например, металлизированную фольгу на малоформатных машинах.

Техника безопасности

Работа с таким грозным аппаратом, как резак, одним из наиболее распространенных синонимов которого является слово «гильотина», безусловно, требует адекватных мер безопасности. Первое средство защиты резчика — две разнесенные по сторонам рабочего стола кнопки пуска, нажатие которых должно производиться одновременно. Следом идут системы механической и световой защиты, как это ни странно, не входящие в базовую комплектацию целого ряда машин (см. таблицу). Поскольку экономить на защите себе (а точнее, вашему резчику) дороже, покупку таких конфигураций не стоит рассматривать даже теоретически. Приобретение наиболее доступной по цене системы защиты — прозрачного пластмассового колпака — не всегда оказывается лучшим решением: использование его в некоторых моделях резаков (одно из исключений – Polar) немного сужает максимальный размер обрабатываемой стопы.

Чтобы было удобно

Немалое значение при выборе резака имеет удобство эксплуатации. Приобретение столов на воздушной подушке и дополнительных боковых столов существенно облегчит труд резчика. Кроме того, на их основе (при наличии достаточных производственных площадей, разумеется) можно выстроить технологические линии с листоподъемниками и устройствами разгрузки (целый ряд фирм, например, Adast, MZE, Perfecta, Polar, Schneider Senator и S.W.D., предлагают подобное оборудование собственного производства). Огромные преимущества дает установка на столах воздушной подушки, с чьей помощью перемещать тяжелые стопы бумаги намного удобнее. Да и резка становится точнее — листы в стопе при ее движении по воздушной подушке практически не смещаются. Также помогает хромированное покрытие столов. Как отметил директор типографии PrintHouse Андрей Макушкин, при работе на имеющемся у них резаке Ideal с обычным полированным столом резчик порой выбрасывает загрязненный нижний лист в стопе. А на стоящем в типографии MZE Eurocutter с хромированным столом, более устойчивым к техническим загрязнениям, говорит Макушкин, эта проблема снимается. Хромированные столы для своих резаков, конечно, поставляет не только MZE. Это также Adast, Perfecta, Polar, S.E.M., S.W.D.

Весомое значение в процессе эксплуатации резака приобретает конструктивное исполнение привода затла. Как известно, во многих БМ его ведущий винт размещен под рабочим столом, имеющим прорезь для перемещения втулки. В результате — необходимость регулярного удаления летящей в прорезь бумажной пыли и обрезков бумаги, попадающих на транспортировочный винт или червячную пару. Заметно удобнее, когда затл полностью размещен над столом (машины Eurocutter, Perfecta, S.W.D), а его ведущий винт находится в отдельной, поднятой над столом сборке.

Работать по программе

Выполнение больших заказов, особенно акцидентной продукции, печатаемой на офсетных машинах, связано с огромным количеством операций резки. Здесь на помощь работникам типографий приходят возможности программирования бумагорезальной машины. Как видно из сводной таблицы, существует большое число модификаций программируемых резаков с солидным количеством сохраняемых в памяти программ (вплоть до неограниченного их количества!). Ряд производителей (Perfecta, Polar) даже предлагают очень удобную, но редко используемую функцию переноса программ между машинами с помощью магнитных карт памяти.

Сами же программы позволяют очень быстро и точно позиционировать затл, автоматически зафиксировать стопу с нужным усилием прижима. В результате, резчику остается лишь вовремя поворачивать или снимать стопу и нажимать стартовые кнопки. В большинстве программируемых моделей даже допускается настраивать затл на выталкивание стопы — после реза он автоматически выдвинется вперед вместе со стопой.

Работа по программе, разумеется, предусматривает предварительную юстировку механизма позиционирования затла относительно базовых координат. Очень удобной функцией «линеаризации» механизма подачи затла оснащены машины S.W.D. — резчик вводит две (или четыре для увеличения точности) реальные координаты положения затла, которые соотносятся встроенной автоматикой с внутренними координатами машины. В результате, в памяти аппарата постоянно хранится линейная зависимость пересчета базовых и расчетных координат резания.

Успешный выбор

Подводя итог, можно сказать, что выбор необходимого типа резального оборудования достаточно очевиден. Главное — найти разумный компромисс между установленной верхней ценовой границей, которая определяется выделенным на покупку бюджетом, и поставленными перед типографией задачами. Безусловно, не стоит экономить на системе цифрового управления резаком и средствах программирования. В противном случае довольно скоро резчики вашей типографии будут с белой завистью наблюдать за тем, с какой быстротой и легкостью готовят резак к работе их коллеги, давно забывшие о сложностях точной установки затла вручную.

Автор глубоко признателен специалистам компаний Fastprint, HGS Group, PrintHouse, terraPrint, YAM International, «Аквалон», «Анимар Графипресс», «Апостроф», «Вариант», «Гейдельберг-СНГ», «Нисса», «Новая идея», «Офисная полиграфия», «Ферт» и типографии PrintHouse за помощь, оказанную при подготовке данной статьи.

На острие ножа

|

| Рис. 4. Схема двойной заточки лезвия ножа. |

|

|

| Примечание: 1 daN — деканьютон, единица измерения силы, равная 101 H. Примерно соответствует 1 кгс. Все значения давления прижима относятся к листам среднего формата, занимающих более 2/3 ширины резания. |