Машины для формирования керамических изделий

Машины для формирования керамических изделий

Основным способом производства керамических масс для плиток является шликерный или мокрый способ производства.

При шликерном способе подготовки пресс-порошков сырье сортируется и очищается, затем производятся первичное дробление и тонкий помол.

Компоненты дозируются в соответствии с расчетом шихты и распускаются в воде пропеллерными мешалками. Тщательно перемешанные суспензии обезвоживаются в распылительных сушилках.

Рекламные предложения на основе ваших интересов:

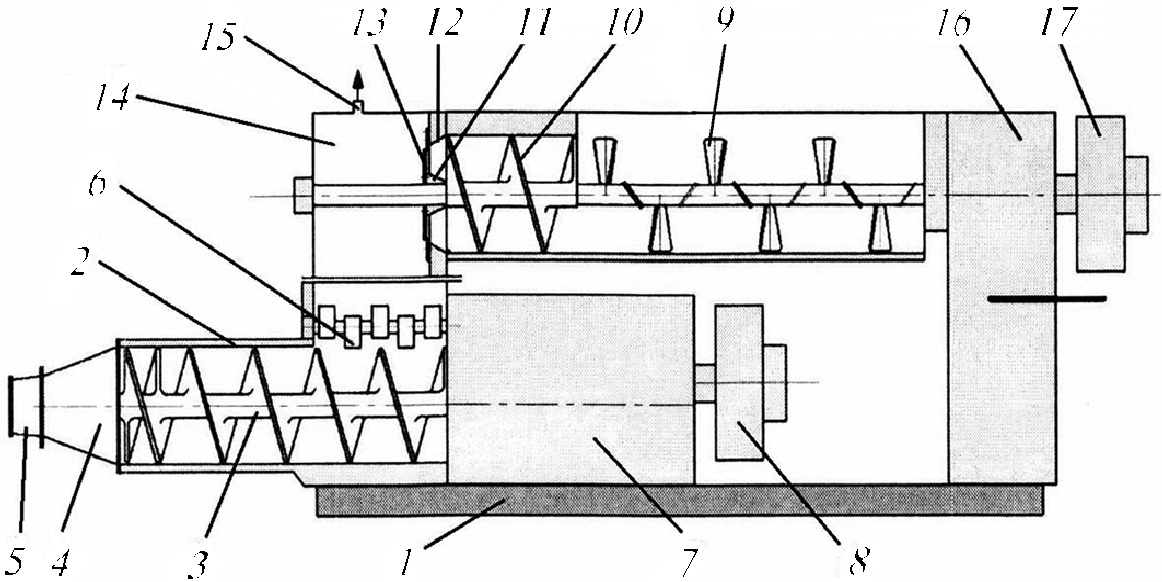

Трехкамерная роторная мельница-мешалка 921А (рис. 5.1) предназначена для приготовления глиняного шликера.

Установленный на двух опорах корпус цилиндрической формы разделен перегородками на три камеры: средняя для дробления крупных кусков глины (дробильная камера) и две крайние для тонкого измельчения. Сверху над дробильной камерой расположена загрузочная воронка шахтного типа, а снизу в каждой камере — три желобовидных углубления для улавливания недроби-мых тел, содержащихся в исходной глине. В боковой стенке каждой камеры для измельчения выполнены прямоугольные вырезы размером 400Х X 500 мм, в которых установлены съемные контрольные стационарные сита из листовой стали толщиной 4 мм с отверстиями диаметром 5 мм для разгрузки шликера в сливной бассейн или другую приемную емкость. Корпус футерован гладкими бронеплитами из марганцовистой стали толщиной 35 мм. В нижней части корпуса предусмотрены три дренажных люка, предназначенных для удаления из мельницы находящегося в ней материала при ремонтах и попадании с глиной металлических и прочих недробимых предметов.

Рис. 5.1. Трехкамерная роторная мельница-мешалка 921 А:

1 — загрузочная воронка; 2 — дренажный люк; 3 — билы-молотки; 4 — билы-кольца

Рабочий орган мельницы — ротор диаметром 1,1 м и длиной 2 м. Он состоит из вращающегося с частотой 4 Гц вала и размещенных на нем в зоне дробильной камеры девяти бил-молотков, а в измельчительных камерах 120 бил-колец диаметром 200 мм, которые свободноподвешены на осях, жестко закрепленных в перегородках, вращающихся вместе с валом. Била-молотки и била-кольца изготовлены также из марганцовистой стали.

Для замены изношенных бил-молотков в передней стенке дробильной камеры выполнен ремонтный люк. Срок службы молотков 3 месяца, бил-колец 6—8 месяцев, бронелистов 2—3 года, контрольных сит до 2,5 месяцев. Била-ми-молотками производится дробление кускового материала до крупности 50—70 мм и одновременно первичное измельчение сырья.

Окончательный размол осуществляется в измельчительных камерах с помощью бил-колец. Обрабатываемый материал из дробильной камеры в измель-чительные поступает через отверстия в подвижных перфорированных перегородках под действием вакуума, образующегося в измельчительных камерах вследствие непрерывного удаления шликера через контрольные сита.

Глиняный шликер непрерывно приготовляется в трехкамерной роторной мешалке по мере загрузки исходного сырья и водного раствора электролитов. Полнота распусок глинистых материалов достигает 100%.

Соотношение глина — водный раствор электролитов обеспечивается автоматически или визуально ручным регулированием по скорости истечения шликера из отверстий контрольных сит.

Шаровые барабанные мельницы предназначены для тонкого помола наполнительных компонентов керамической массы.

В качестве мелющих тел используются металлические фарфоровые шары или короткие цилиндры из уралита. Барабаны могут быть футерованы внутри износостойкой сталью, фарфоровыми плитами, кремневыми камнями и плитками из каменного литья. В последнее время многие предприятия строительной керамики применяют для футеровки пластины из износостойкой резины. Кремневая или фарфоровая футеровка изнашивается в течение 10—12 месяцев, футеровка из каменного литья служит 4—5 лет, резиновая 3—4 года.

При футеровке резиновыми пластинами значительно снижается уровень шума работающей установки, однако производительность снижается на 20— 25%.

Для повышения производительности на 10—15% барабанов с резиновой футеровкой применяют в качестве мелющих тел металлические шары вместо фарфоровых или уралитовых.

Барабанные мельницы мокрого помола периодического действия для керамической промышленности производились на заводах ГДР.

Шаровая двухкамерная мельница 1456 (рис. 5.2) предназначена для измельчения строительных материалов малой и средней твердости. Ее применяют для сухого и мокрого помола отощающих материалов.

Мельница состоит из барабана, загрузочной и разгрузочной частей, ро-ликоопор, кожуха разгрузки и привода.

Внутри футерованного барабана имеется межкамерная перегородка, разделяющая его на две камеры — предварительного и тонкого помола. Два люка барабана служат для загрузки и выгрузки мелющих тел, установки и перестановки футеровки. Внутренняя поверхность загрузочной крышки защищена броневыми плитами, а на разгрузочной крышке закреплены решетка и лопасти подъемника, облегчающие разгрузку готового продукта.

Мельница загружается материалом через загрузочную воронку. Поступивший в мельницу материал измельчается мелющими телами и перемещается от загрузочного конца к разгрузочному под давлением непрерывно поступающего материала.

При вращении барабана измельченный материал поднимается на разгрузочный конус, который направляет материал в полую цапфу разгрузочной части.

Для вращения мельницы применяется двигатель с фазным ротором переменного тока. Система пуска обеспечивает плавный разгон двигателя до номинальной частоты.

Мешалки пропеллерные СМ-243В, СМ-489Б предназначены для перемешивания во взвешенном состоянии литейных, фарфоровых и фаянсовых шликеров, глазурей и различных подобных суспензий.

Мешалки имеют сварную раму, на которой закреплены корпус подшипникового узла и привод. На конце вертикально-консольного вала смонтирован лопастной винт, являющийся рабочим органом мешалки.

Установка магнитно-ситового обогащения СМК-327 (рис. 5.3) предназначена для механической очистки керамической суспензии от нерастворимых примесей путем процеживания через сетку и узел магнитной сепарации. Установка имеет вибросито и узел магнитной сепарации.

Узел магнитной сепарации состоит из рамы, на которой закреплена ванночка, магнитные блоки и сливной лоток, выполненный из немагнитопро-водящего материала. Магнитные блоки представляют собой набор постоянных магнитов, закрепленных на деревянной рамке, закрытой алюминиевым кожухом. Ванночка предназначена для приема керамической суспензии из вибросита и создания равномерного ламинарного потока жидкости, переливающегося в сливной лоток.

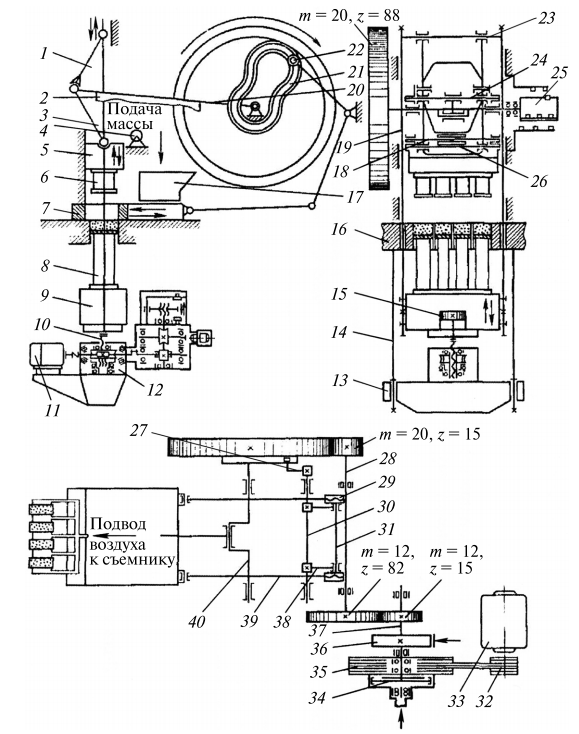

Рис. 5.2. Шаровая двухкамерная мельница 145ВА:

а — общий вид; 6 — загрузочная часть; в — разгрузочная часть; 1,3 — соответственно загрузочная и разгрузочная воронки; 2 — барабан; 4 — привод; 5 — загрузочная втулка; 6 — крышка барабана; 7 — торцовая футеровка; 8 — разгрузочный конус; 9 — разгрузочный шнек

Толщина потока жидкости регулируется изменением угла наклона сливного лотка.

Производительность установки 5 т/ч (по сухой массе).

Вибросито СМК-329 (рис. 5.4) предназначено для отделения и автоматического удаления частиц крупных нерастворимых фракций керамических суспензий путем процеживания их через сетку. Оно состоит из основания, корпуса, вибратора, верхнего, сред-негой нижнего ободьев, между которыми закреплена сетка. Вибратор выполнен на базе серийного вибратора ИВ-105.

Корпус опирается на основание с помощью пружин. На верхнем и нижнем концах вала вибратора закреплены дебалансы, причем нижний дебаланс. может при настройке поворачиваться относительно верхнего, при этом происходит смещение фаз колебания относительно вертикальной и горизонтальной плоскостей. Угол смещения фаз определяет характер траектории перемещения непросеянных частиц по ситу от центра к выходной воронке.

Рис. 5.3. Установка магнитно-ситового обогащения СМК-327:

1 — вибросито СМК-329; 2 — ванночка; 3 — магнитные блоки; 4 — узел магнитной сепарации; 5 — сливной лоток

Рис. 5.4. Вибросито СМК-329:

1 — сетка; 2, 3 — соответственно верхний и средний ободья; 4 — нижний обод; 5 — корпус; 6 — основание; 7 — вибратор

В качестве фильтрующего элемента применяется металлическая сетка, которая натягивается на круглую рамку и вставляется между ободьями.

Установка магнитно-ситового обогащения СМК-327 (рис. 5.3) предназначена для механической очистки керамической суспензии от нерастворимых примесей путем процеживания через сетку и узел магнитной сепарации. Установка имеет вибросито и узел магнитной сепарации.

Узел магнитной сепарации состоит из рамы, на которой закреплена ванночка, магнитные блоки и сливной лоток, выполненный из немагнитопро-водящего материала. Магнитные блоки представляют собой набор постоянных магнитов, закрепленных на деревянной рамке, закрытой алюминиевым кожухом. Ванночка предназначена для приема керамической суспензии из вибросита и создания равномерного ламинарного потока жидкости, переливающегося в сливной лоток.

Толщина потока жидкости регулируется изменением угла наклона сливного лотка.

Производительность установки 5 т/ч (по сухой массе).

Вибросито СМК-329 (рис. 5.4) предназначено для отделения и автоматического удаления частиц крупных нерастворимых фракций керамических суспензий путем процеживания их через сетку. Оно состоит из основания, корпуса, вибратора, верхнего, сред-негой нижнего ободьев, между которыми закреплена сетка. Вибратор выполнен на базе серийного вибратора ИВ-105.

Корпус опирается на основание с помощью пружин. На верхнем и нижнем концах вала вибратора закреплены дебалансы, причем нижний дебаланс. может при настройке поворачиваться относительно верхнего, при этом происходит смещение фаз колебания относительно вертикальной и горизонтальной плоскостей. Угол смещения фаз определяет характер траектории перемещения непросеянных частиц по ситу от центра к выходной воронке.

В качестве фильтрующего элемента применяется металлическая сетка, которая натягивается на круглую рамку и вставляется между ободьями.

Процеженная суспензия проходит через верхнюю и нижнюю сетки и через выходной патрубок сливается в ванночку узла магнитной сепарации.

Отходы через патрубки верхнего и среднего ободьев удаляются в приемную емкость. Техническими условиями предусмотрена поставка одного вибросита без узла магнитной сепарации.

Рис. 5.5. Распылительная сушилка СМК-448:

1 — сушильная камера; 2 — трубопровод подачи суспензии; 3 — циклон ЦН-15; 4 — шнековый питатель; 5 — вибратор; 6 — тепловая установка

Распылительная сушилка СМК-448 (рис. 5.5) позволяет исключить из технологического процесса операции помола и грануляции массы и добиться получения пресс-порошка стабильного зернового состава и постоянной влажности.

Она включает сушильную камеру, тепловую установку, устройство для распыления суспензии, питатель и систему очистки отходящих газов.

Сушильная камера выполнена в виде вертикального цилиндра с коническим днищем для сбора готового пресс-порошка. С наружной стороны камера теплоизолирована пенодиамитовым кирпичом и выполнена с кожухом. Внутри камера имеет защитный экран из жаропрочных листов коррозионно-стойкой стали. В конусе предусмотрен воздуховод для периферийного отвода отработанных продуктов. К нижней части конуса прикреплен корпус шпе-кового питателя для выдачи готового пресс-порошка. Для предотвращения налипания массы к стенкам корпуса прикреплены три вибратора. Для обслуживания устройства предусмотрены люки.

Тепловая установка предназначена для получения теплоносителя с температурой 800…850 °С и подачи его в сушильную камеру. Она включает топку для работы на газообразном топливе, газоходы и вентилятор, направляющий поток горячего воздуха к верхней части камеры и цилиндру корпуса. Устройство для распыления суспензии выполнено в виде кольцевого, трубопровода, на котором равномерно расположено семь распылительных форсунок.

Суспензия распыляется в сушильной камере в противотоке движению потока теплоносителя. Встречаясь на своем пути с факелом, горячий газ отбирает у распыленной суспензии влагу, оставляя сухой (влажностью 7…8%) мелкодисперсный порошок, который под действием собственной массы и движения газа оседает в конус, откуда выдается шнековым питателем. Батарея циклонов ЦН-15 улавливает мелкие частицы порошка, которые уносятся вместе с дымовыми газами, и возвращает их в работу. Наиболее мелкая пыль улавливается фильтром мокрой очистки.

Оборудование для производства керамического кирпича

Керамическими называют изделия (кирпич, черепица, плитка, трубы, сантехизделия), изготовленные из легкоплавких глин с добавками путем формования, сушки и обжига. При всем разнообразии комплексов по производству керамических изделий они имеют единый обязательный набор производственных участков:

Различают два основных метода производства керамического кирпича — пластическое и полусухое формование.

Пластическое формование осуществляется экструзией бруса и разрезанием его струнами на отдельные кирпичи. Для реализации этого метода сырье (глина) готовится к формованию в виде пластичной шихты влажностью W = 17…25 %, способной к бездефектной экструзии, которую выполняют, как правило, на шнековых прессах.

Полусухое формование базируется на прессовании отдельных кирпичей из сырья в виде порошка влажностью W = 7…12 % уплотнением в закрытых пресс-формах. Невысокая влажность сырца при этом методе позволяет в некоторых комплексах совместить сушку с обжигом.

1. Оборудование для производства керамического кирпича. Метод пластического формования

Оборудование можно условно разделить на три группы. К первой следует отнести современные высокопроизводительные (с годовой производительностью 20 млн шт.) высокомеханизированные комплексы по производству высококачественного лицевого кирпича (или близкого к лицевому), которые выпускают широкую номенклатуру кирпича по размерам, форме, цвету, типу поверхности. Из всех кирпичных производств только десяток-полтора можно причислить к этой группе, которая выпускает около 10 % керамического кирпича, в то время как в промышленно развитых странах лицевой кирпич составляет 70…90 % от общего объема. Наращивание выпуска лицевого кирпича и кирпича, близкого к лицевому по качеству, является общепризнанной приоритетной задачей отечественных производителей керамического кирпича.

Наибольшую, вторую, группу составляют комплексы годовой производительностью 5…15 млн шт. по выпуску рядового керамического кирпича с упрощенными производственными участками сушки, обжига и подготовки керамической шихты к формованию. Характерными особенностями таких комплексов, в отличие от комплексов первой группы, являются: использование как сырья только основной глины; упрощенность отделения, подготовки шихты, отсутствие в составе этого отделения вальцов сверхтонкого помола шихты с зазором между валками ≤1 мм; использование туннельных сушилок без дополнительных средств регулирования параметров теплоносителя по длине; ручное перекладывание сырца из сушильных вагонеток на вагонетки туннельных печей или в пакеты для загрузки кольцевых печей со съемным сводом; использование печей без автоматизированной системы управления процессом обжига; отгрузка кирпича потребителям навалом, без перебирания и пакетирования.

Третью группу составляют небольшие сезонные заводы годовой производительностью до трех млн шт. Они работают с использованием: однокомпонентного сырья; двух-трех машин для подготовки глины к формованию (вальцы + смеситель); ручной укладки сырца после пресса на подвесной конвейер с полками; сушки в сушильных сараях; обжига в традиционных кольцевых печах, в камеры которых кирпич-сырец загружается вручную через ходоки, которые закладываются кирпичом после заполнения камеры. Такие заводы выпускают кирпич невысокого качества при трудоемкости, в несколько раз большей в сравнении с комплексами первой группы. Но минимальные затраты на эксплуатацию немногочисленного и примитивного оборудования обусловливают относительно низкую цену кирпича, которая привлекает достаточное количество потребителей, как правило, расположенных вблизи и имеющих дополнительную экономию снижения транспортных затрат.

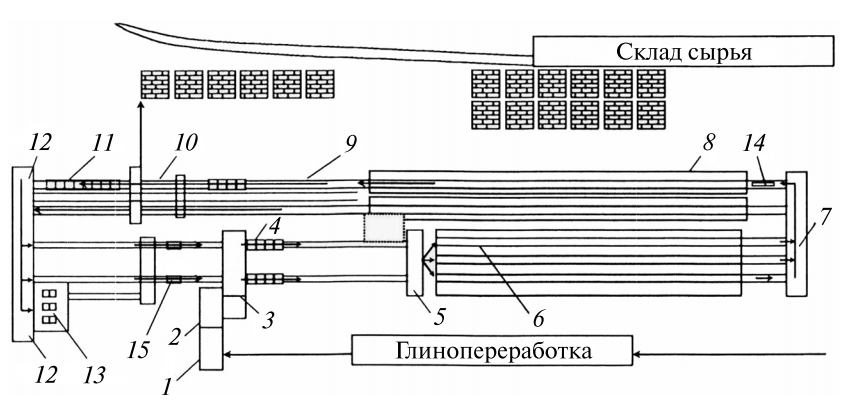

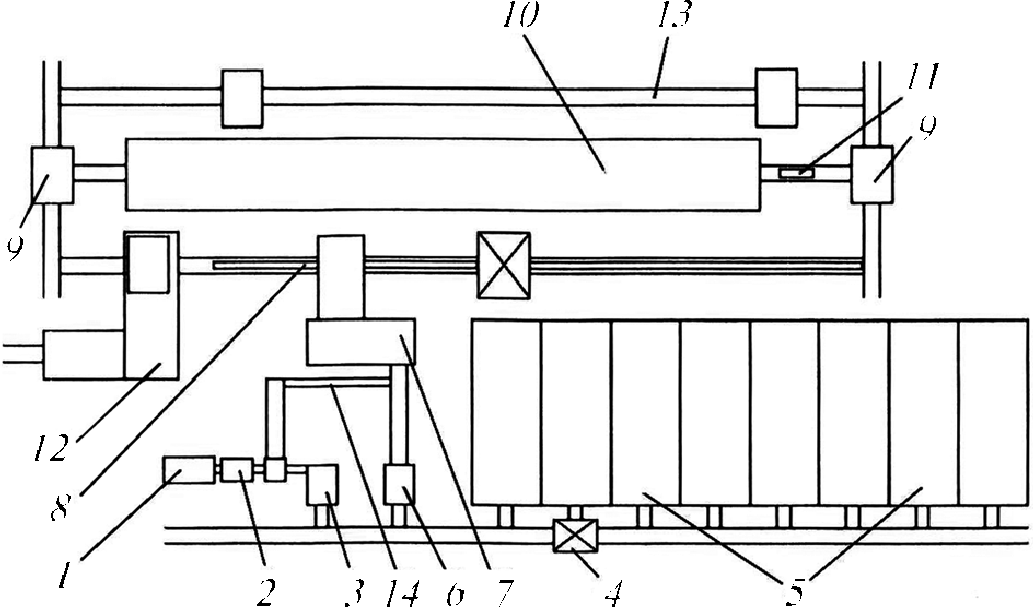

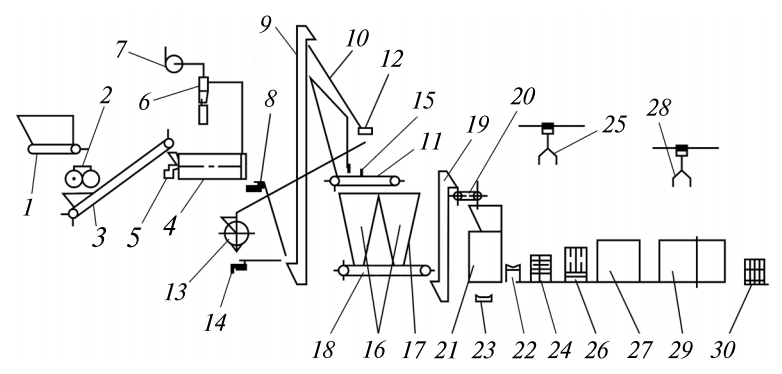

На рис. 1 приведена схема цепей оборудования по производству керамического кирпича.

Рис. 1. Схема цепей оборудования по производству керамического кирпича методом жесткого пластического формования: 1 — пресс шнековый; 2 — резчик; 3 — садчик; 4, 9, 11, 15 — цепной толкатель; 5, 7, 12 — передаточная тележка; 6 — туннельная сушилка; 8 — туннельная печь; 10 — участок укладки транспортных пакетов; 13 — пост обслуживания и ремонта вагонеток; 14 — толкатель печных вагонеток

Оборудование участка подготовки керамической шихты

Характерными особенностями участков подготовки шихты к формованию современных высокопроизводительных высокомеханизированных комплексов являются использование многокомпонентной керамической шихты, подготовка шихты в две стадии при наличии глинохранилища для промежуточного вылеживания шихты, а также тонкий помол шихты в вальцах при зазоре между валками менее 1 мм.

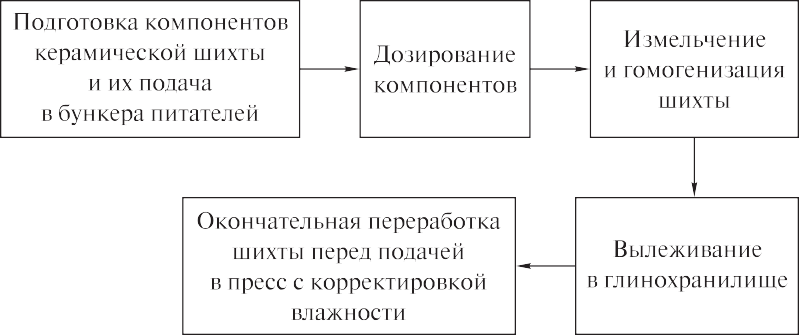

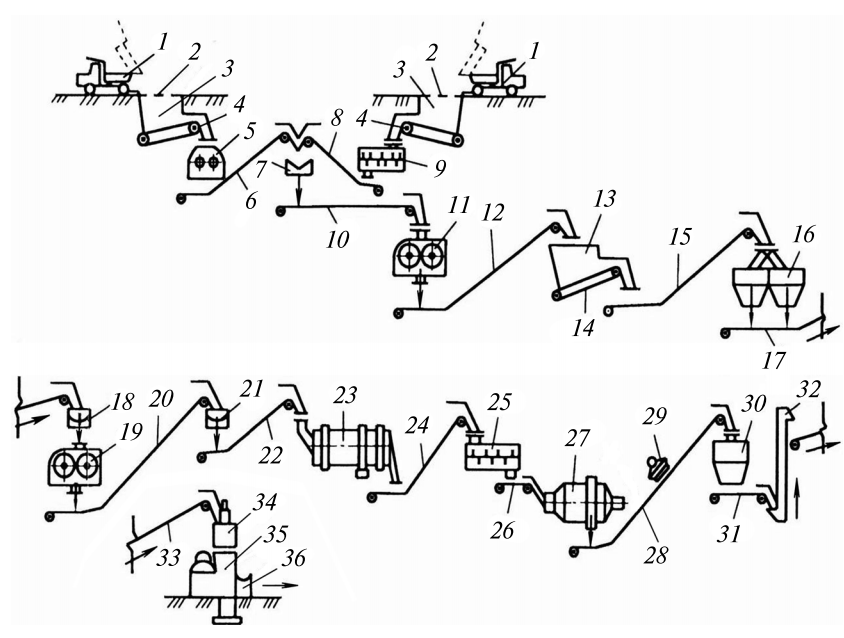

Общая технологическая схема участка подготовки керамической шихты к пластическому формованию приведена на рис. 2.

К составу сырья предъявляется ряд разнообразных и часто противоположных требований, связанных с необходимостью обеспечения бездефектного выполнения основных производственных процессов (формования, сушки и обжига), а также желанием уменьшить затраты топлива на тепловые процессы и получить нужные потребителям показатели продукции (цвет кирпича и т.п.). В природе не существует глины с нужным набором свойств, поэтому шихту готовят из трех-шести компонентов, которые подбираются в зависимости от номенклатуры выпускаемого кирпича. Основным компонентом является местная глина, в которую вводят добавки для улучшения формовочных свойств, сушки, обжига, а также для повышения прочности и морозостойкости, уменьшения затрат топлива, получения желательного цвета кирпича, предотвращения образования белого слоя растворимых солей на поверхности кирпича — высаливания. При подготовке шихты к формованию необходимо обеспечить ее постоянный состав, а также усреднение и гомогенизацию.

Рис. 2. Технологическая схема участка подготовки керамической шихты к пластическому формованию

Относительно просто получить однородную шихту при использовании сухого и мокрого способов подготовки. При использовании первого способа все компоненты высушивают и измельчают до порошкообразного состояния, хорошо перемешивают, а потом увлажняют до уровня, требуемого для наиболее качественной экструзии. При втором — сырье готовят в состоянии раствора (шликера), в котором гомогенизация проходит без проблем. Для доведения сырья до состоянии шликера необходимо добавление большого количества воды, которую перед формованием надо выпарить. Таким образом, оба способа связаны с необходимостью выпаривания дополнительной воды и увеличением затрат на топливо.

С помощью автотранспорта сырье перевозят на завод и складируют вблизи приемного бункера в бурты с целью усреднения и улучшения свойств во время вылеживания, а также для создания запасов сырья для работы в осенне-весенний период. Емкость буртов (20…50 тыс. м 3 ) должна обеспечивать работу комплекса на протяжении не менее месяца (лучше 3…6 месяцев).

Рис. 3. Схема цепей оборудования участка подготовки шихты к вылеживанию в глинохранилище при пластическом формовании: А — пластичная глина; Б — основная глина; В, Г, Д — подача примесей; 1 — приемный бункер с глинорыхлителем; 2 — ящичный питатель; 3 — ленточный конвейер; 4 — реверсивный конвейер; 5 — электромагнитный сепаратор; 6 — детектор металла; 7 — бункер отходов с металлическими включениями; 8 — бегуны или ситовый измельчитель-растиратель; 9 — распределитель шихты перед вальцами; 10 — вальцы; 11 — вальцы финишные; 12 — устройство проточки валков; 13 — смеситель; 14 — передвижной конвейер; 15 — отсеки глинохранилища

На рис. 3 приведена схема, основанная на использовании шихты из пяти компонентов, бегунов или ситового измельчителярастирателя и вальцов тонкого помола с зазором между валками около 1 мм. Компоненты дозируются ящичными питателями 2 и подаются в линию ленточными конвейерами 3. Шихта должна быть очищенной от случайных металлических включений, которые приводят к авариям машин комплекса. Наиболее распространенное оборудование для очистки — электромагнитный сепаратор (магнит) 5, который подвешивают над лентой конвейера. Но электромагнит не удаляет тех включений, которые находятся под слоем глины. Более надежный способ основан на использовании специального датчика наличия металлических включений на ленте (детектор металла 6) вместе с дополнительным реверсивным ленточным конвейером 4. Этот короткий конвейер в нормальном режиме перегружает шихту в технологическую линию, а по сигналу детектора металла 6 изменяет направление своего движения и отгружает порцию шихты вместе с металлическим включением в бункер 7. Измельчение шихты последовательно выполняется в бегунах 8, вальцах 10 и 11, перед которыми установлены распределители 9 шихты по ленте. Вальцы 11 сверхтонкого помола с зазором менее 1 мм являются основным агрегатом участка, который обеспечивает высокое качество переработки шихты.

Глинохранилище выполняет три функции — усреднение состава шихты, ее вылеживание и накопление. Вылеживание на протяжении 5…15 сут позволяет на макроуровне усреднить влажность шихты. Функция усреднения состава шихты важна для тех предприятий, в карьерах которых основная глина залегает с неустановившимся составом. Известны многочисленные схемы глинохранилищ, которые позволяют наилучшим образом усреднять состав шихты, например, при выпуске кирпича разного цвета. Наличие такой емкости позволяет обеспечить ритмичную работу комплекса, что особенно важно при использовании непрерывно действующих тепловых агрегатов — сушилок и печи.

В комплексах ведущих мировых поставщиков оборудования предусмотрена установка единого агрегата предварительной переработки шихты — бегунов или ситового измельчителя-растирателя 8 (см. рис. 3). Эти агрегаты эффективно измельчают компоненты шихты, усредняют ее состав и, при необходимости, увлажняют. Но их масса достигает 20 т, стоимость 200…300 тыс. евро, а для ремонтов нужна специальная грузоподъемная техника. Поэтому во многих отечественных комплексах вместо них используют каскад значительно более дешевых вальцов.

Оборудование участков сушки и обжига кирпича

Практически повсеместное применение имеет традиционный метод так называемой «мягкой» экструзии, отличительной особенностью которого является укладка свежесформированного сырца для сушки в один слой с промежутками для прохода воздуха на сушильные рамки или рельсы и следующее перекладывание сухого сырца на вагонетки обжига в технологические пакеты.

Брус формируют, как правило, на шнековом прессе. Далее брус разрезают на изделия нужной длины, раздвигают сырец на расстояние 10…20 мм для обеспечения каналов прохода теплоносителя между кирпичинами при сушке и укладывают на рамки или рельсы. Надо иметь в виду, что поверхности среза значительно лучше отдают влагу, чем полированные поверхности бруса с закрытыми порами, поэтому именно потоки теплоносителя сквозь указанные каналы наиболее эффективно сушат сырец.

Для транспортирования загруженных свежесформированным сырцом рамок (или рельсов) к сушилкам и дальше на разгрузку используют две системы.

Принцип работы первой системы основан на использовании транспортного средства в виде многополочной вагонетки, что работает в комплекте с передаточной тележкой и транспортирует рамки от элеватора — накопителя рамок со свежесформированным сырцом к сушилке и из нее на аналогичный агрегат с высушенным сырцом. Такая система характерна для камерных сушилок периодического действия, в которых рамки с сырцом на протяжении сушки остаются неподвижными, а параметры теплоносителя изменяются во времени.

Вторая система ориентирована на транспортирование рамок на сушильных вагонетках, на полках которых рамки находятся на протяжении всего периода сушки, который длится 2…3 сут. Основным недостатком этой системы является необходимость в значительном количестве относительно дорогих вагонеток, парк которых достигает нескольких сотен. Такая схема более характерна для туннельных сушилок непрерывного действия, в которых рамки с сырцом двигаются вдоль туннеля соответственно принятому графику.

Выбор системы транспортирования рамок с сырцом основан на выборе типа сушилок (камерных или туннельных) и обусловлен свойствами сырья. Туннельные сушилки более продуктивные, менее трудоемкие, но не дают возможности управлять режимом сушки в широких границах, поэтому в комплексах по производству высококачественного кирпича сейчас более популярны камерные сушилки.

Принцип работы первой системы проиллюстрирован на рис. 4.

Рис. 4. Схема цепей оборудования участков формирования, сушки и обжига кирпича при использовании камерных сушилок: 1 — пресс; 2 — автомат резания бруса и укладки кирпича на рамки; 3 — накопитель рамок со свежесформированным сырцом; 4 — передаточная тележка с многополочной вагонеткой; 5 — блок камерных сушилок; 6 — накопитель рамок с высушенным сырцом; 7 — садчик кирпича на печные вагонетки; 8 — цепной толкатель; 9 — передаточная тележка; 10 — туннельная печь; 11 — гидротолкатель; 12 — укладчик транспортных пакетов; 13 — рельсовый путь накопления вагонеток; 14 — конвейер возврата рамок

Брус после пресса 1 режется на кирпичины выбранного размера, которые укладываются на рамки автоматом 2. Рамки транспортируются к накопителю (элеватору) 3. Передаточная тележка 4 останавливается перед накопителем 3 так, чтобы стыковались рельсовые колеи. Многополочная вагонетка съезжает с тележки 4, подъезжает к накопителю 3, за счет подъема своих полок снимает загруженные рамки из полок накопителя и возвращается к тележке. Далее тележка транспортирует многополочную вагонетку к блоку сушилок 5 и останавливается напротив той сушилки, которая загружается. Многополочная вагонетка заезжает в камеру и разгружает на полки камеры весь пакет рамок путем опускания своих полок. Пустая многополочная вагонетка выезжает из камеры на тележку, которая транспортирует ее к той камере, в которой кирпич уже высох и готов к разгрузке. Многополочная вагонетка заезжает в такую камеру, снимает пакет рамок из полок сушилки на свои полки и возвращается к тележке 4. Далее цикл повторяется. Рамки с сухим сырцом от накопителя 6 транспортируют к садчику 7, который снимает кирпич из рамок и вкладывает его на печные вагонетки в такие пакеты, которые имеют каналы для прохода теплоносителя и необходимую стойкость против разваливания при обжиге, который сопровождается усадкой. Конвейером 14 перемещаемые рамки возвращаются к автомату 2. Печные вагонетки с помощью цепного толкателя 8 и передаточной тележки 9 перевозят или к туннельной печи 10, или на рельсовый путь 13 накопления вагонеток с кирпичом, которые ждут обжига. В печь вагонетку заталкивает гидротолкатель 11, перемещая весь поезд вагонеток в печи на длину вагонетки — на одну позицию (иногда — на половину позиции). Во время передвижения вагонеток на некоторых печах подачу газа в грелки временно прекращают для того, чтобы не портить внешний вид кирпича продуктами горения.

После обжига вагонетки передаточной тележкой 9 транспортируют или на рельсовый путь 13, или сразу к составителю 12, который разгружает кирпич и вкладывает ее в транспортные пакеты для отправки на склад готовой продукции.

Оборудование участка формования

В состав участка входит пресс, резчик и автоматы для вкладывания сырца на рамки и далее рамок с сырцом — на транспортные средства.

Прессы делятся на безвакуумные (для производства полнотелого кирпича) и вакуумные, которые позволяют формировать качественную лицевую поверхность (высокопористый кирпич).

Вакуумные прессы состоят из одноили двухлопастного смесителя и шнекового экструдера. Особенность лопастных смесителей — наличие коротких шнеков на лопастных валах, которые установлены на входе в вакуумкамеру. У вакуумного пресса может быть один привод, общий для смесителя и пресса, или два индивидуальных. Для вакуумирования шихты пресс имеет вакуум-насос. Выпускается гамма прессов, рассчитанная на любую производительность — от 10 до 100 т/ч (3…30 тыс. шт. кирпича массой 3 кг) и на давление в прессовой головке 2…5 МПа. Основой размерного ряда шнековых прессов является диаметр конечной части шнека на входе в прессовую головку — от 300 до 800 мм. Прессы с производительностью выше 10…12 тыс. кирпича в час выполняются с двумя мундштуками.

Резание бруса на изделия одинаковой длины усложняется непостоянством скорости бруса, которая присуща шнековому прессу. Существуют две системы резки: подвижными струнами, закрепленными на рамке, которая двигается вместе с брусом; неподвижными струнами, сквозь которые продавливается предварительно отрезанная от бруса заготовка.

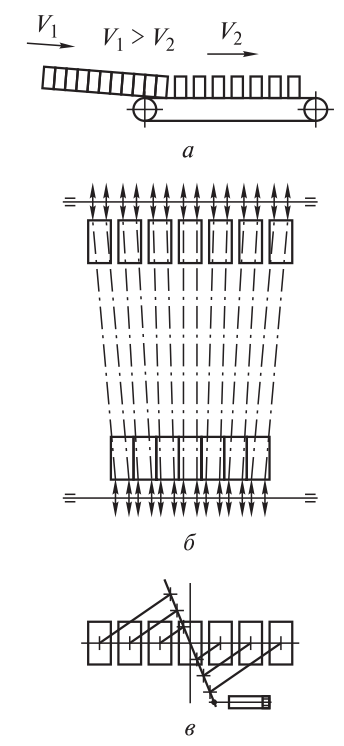

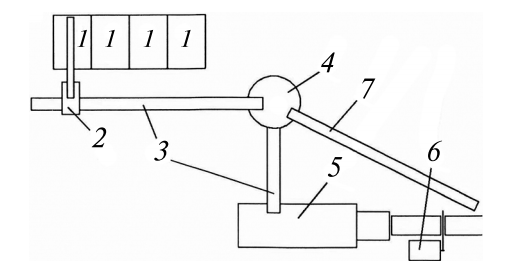

Важной является проблема раздвигания сырца после резки на заданное расстояние. Возможные схемы раздвигания проиллюстрированы на рис. 5.

Рис. 5. Возможные схемы раздвигания сырца после резки: а — при передаче порезанного бруса, двигающегося с заданной скоростью, на конвейер, двигающийся с большой скоростью; б — при использовании веерообразного цепного конвейера; в — путем раздвигания опорных элементов, на которые опираются кирпичи после резки, например, с помощью вращающегося рычага

Наибольшее распространение приобрела схема а, которая используется в обоих системах резки. Отставание между кирпичинами при использовании этой системы зависит от разности в скоростях.

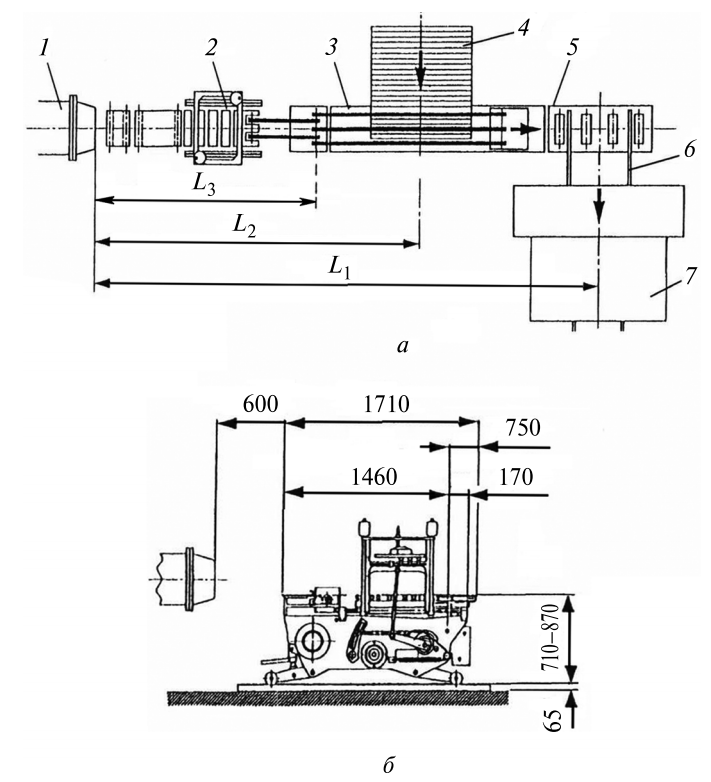

Схема участка формования с агрегатом резания бруса резчиком с подвижными струнами приведена на рис. 6.

Брус, который выходит из мундштука 1 пресса, в процессе движения режут на отдельные кирпичины подвижными струнами и раздвигают по схеме а. Потом на конвейере 3 сырец вкладывают на рамки, причем загрузка рамок происходит путем их поднимания. Далее рамки с сырцом по обгонному конвейеру 5 транспортируют конвейером 6 к накопителю 7 и складывают на его полке.

Рис. 6. Схема цепей оборудования формовочного участка с агрегатом резания бруса резчиком с подвижными струнами: а — схема участка; б — размеры одного из современных резчиков; 1 — мундштук пресса; 2 — резчик с раздвиганием кирпичей на заданное расстояние; 3 — конвейер загрузки рамок; 4 — подаватель рамок или реек; 5 — обгонный конвейер; 6 — конвейер подачи рамок к элеватору; 7 — накопитель рамок (элеватор)

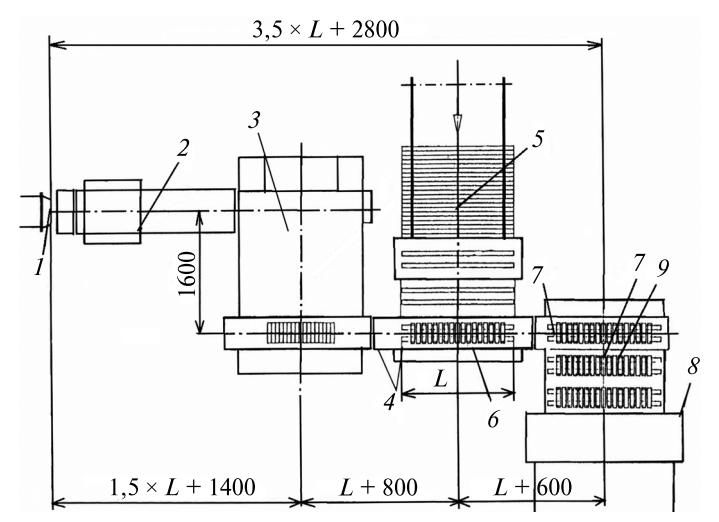

Схема формовочного участка с агрегатом резания бруса неподвижными струнами, или многострунным резчиком, как его обычно называют, приведена на рис. 7.

Рис. 7. Схема цепей оборудования формовочного участка с многострунным резчиком: 1 — мундштук пресса; 2 — однострунный резчик блоков; 3 — многострунный резчик; 4 — конвейеры раздвигания кирпича; 5 — податель рамок или рельсов; 6 — конвейер загрузки рамок сырцом; 7 — обгонный конвейер; 8 — накопитель рамок (элеватор); 9 — конвейер подачи рамок к элеватору

Сначала брус, выходящий из мундштука 1 пресса, в процессе движения режут резчиком 2 на отдельные блоки-заготовки, длина которых (1,0…1,5 м) определяется длиной рамок L, которая является базовой для размещений всех основных частей участка. Отрезанная заготовка отделяется от бруса обгонным ленточным конвейером 7 и конвейером двух лент подается в основной резчик. Далее заготовка продавливается сквозь неподвижные струны, которые разрезают брус на отдельные кирпичины. Отрезанные крайними струнами края блока возвращаются в смеситель или в пресс на переработку. Раздвигание кирпича выполняется в зоне 4 при переходе с одного конвейера на другой.

Конструкция основного технологического оборудования

Для пластического формования кирпича и блоков из керамической шихты, очищенной от посторонних включений и предварительно подготовленной к формованию, используют шнековые прессы, формирующие брус (ленту), который далее разрезается на

изделие необходимого размера. Такие прессы называют ленточными. Пресс имеет шнековый нагнетатель и формовочные органы: прессовую головку, которая на входе имеет перерез в виде кола, а на выходе — в виде прямоугольника с перерезом, близким к перерезу бруса, и округленными углами, а также мундштук, из которого выходит брус нужного перереза. К стенкам прессовой головки крепят траверсу с пустотообразователями. Пустотелый кирпич не только легче полнотелого и требует меньших затрат сырья, но и быстрее сохнет и более равномерно выжигается. Консольный шнекнагнетатель устанавливают на два подшипниковых сопротивления и приводят во вращение от привода. Шнек набирается из секций, охватывается «рубашкой», которая тормозит вращение глины вместе со шнеком. Нагнетательное действие шнека обусловлено силами трения глины о поверхности шнека. Глина словно прокачивается по винтовому каналу и двумя лентами втискивается в прессовую головку. Объемный коэффициент полезного действия шнековых прессов (отношение фактической производительности шнека к теоретической) составляет 0,3…0,4, т.е. имеют место значительные обратные потоки глины по межвитковым каналам шнеков. Эти потоки нельзя считать исключительно вредными, так как они оказывают содействие гомогенизации керамической шихты.

В безвакуумных прессах глина загружается непосредственно в приемочный шнек пресса с помощью нагнетательного валка или лопастей. Вакуумирование (высасывание воздуха из глины) при загрузке в шнек позволяет получать однородный и крепкий брус с меньшим количеством дефектов структуры. Положительный эффект является настолько значительным, что побуждает намного усложнить конструкцию пресса добавлением к нему вакуумной камеры и, в сущности, еще одного шнекового пресса, который подает в вакуум-камеру уплотненную глину, не допуская подсасывания внешнего воздуха. Этот дополнительный пресс-уплотнитель вакуум-камеры в современных шнековых прессах объединяют с лопастным смесителем — одновальным или чаще двухвальным, что дает возможность в случае необходимости дополнительно увлажнять глину. Таким образом, современный шнековый пресс является агрегатом, который объединяет в себе непосредственно пресс, вакуум-камеру, двухшнековый нагнетатель и двухвальный лопастный смеситель. Он осуществляет перемешивание, увлажнение до нужного уровня, вакуумирование и экструзию (выдавливание) глины в виде бруса через мундштук.

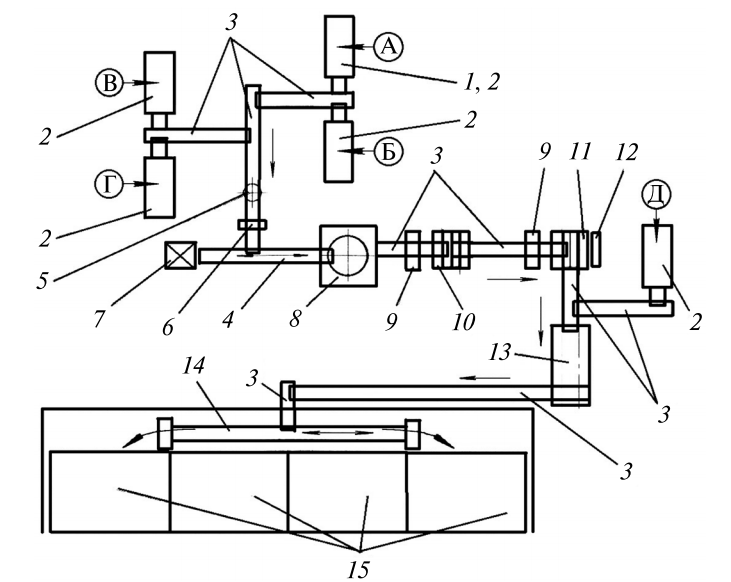

На рис. 8 представлена принципиальная схема вакуумного пресса для формования керамических изделий.

Рис. 8. Схема вакуумного пресса для формования керамических изделий: 1 — рама; 2 — цилиндр; 3 — шнек пресса; 4 — прессовая головка; 5 — мундштук; 6 — валки нагнетания шихты в шнек; 7 — редуктор привода шнека пресса; 8, 17 — муфты включения приводов пресса и смесителя; 9 — лопатки вала смесителя; 10 — шнек вала смесителя; 11 — внутренний конус; 12 — внешний конус; 13 — ножи; 14 — вакуум-камера; 15 — патрубок соединения с вакуум-насосом; 16 — редуктор привода смесителя

Современной тенденцией в развитии конструкции вакуумных прессов является использование единого привода шнека пресса и валов смесителя, что позволяет упростить конструкцию, уменьшить установленную мощность привода, снизить габариты и металлоемкость.

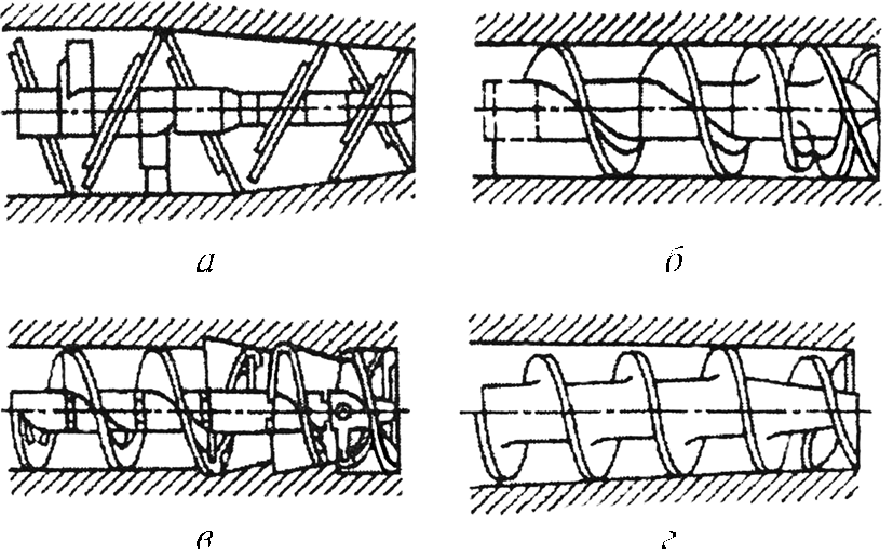

Шнек (винт) состоит из отдельных лопастей, образующих непрерывную или прерывистую винтовую линию. Первые по ходу движения массы лопасти являются транспортирующими, затем идут уплотняющие, а последняя лопасть (чаще двухили трехзаходная) является выжимной. От конструкции винта во многом зависит производительность и качество формуемых изделий. Конструкция шнеков (винтов) представлена на рис. 9.

Наибольшее применение получили шнеки с непрерывными винтами, так как они обеспечивают непрерывное и постоянное давление и более высокую производительность. Выжимная лопасть однозаходной винтовой линии имеет наименьшее сопротивление проходу массы, но не обеспечивает равномерности выхода ее из мундштука пресса. При двухзаходной лопасти увеличивается сопротивление проходу массы, но обеспечивается более равномерный ее выход. При трехзаходной выжимной лопасти резко повышается сопротивление выходу массы, при этом резко снижается производительность пресса. По этой причине трехзаходные выжимные лопасти применяются только при прессовании изделий из высокопластичных масс с повышенной влажностью.

Рис. 9. Винты (шнеки) ленточных прессов: а — комбинированный; б — цилиндрический; в — ступенчатый; г — конический

Мощность приводного двигателя зависит от большого числа факторов: свойств формуемой массы, ее движения в каналах пресса, пластических свойств, влажности, качества изготовления машины и т.п. Мощность расходуется на преодоление сил трения между глиномассой, шнеком и цилиндром, на проталкивание массы через мундштук, на транспортирование глиномассы и ее уплотнение. На практике при выборе двигателей пользуются данными заводской практики и экспериментальными.

Для переработки шихты, после вылеживания ее в глинохранилище, применяют глинорастиратели, которые эффективно гомогенизируют шихту, или глиносмесители с фильтрующей решеткой, которые стоят дешевле и позволяют удалять случайные посторонние включения и дают лучшее смешение при увлажнении.

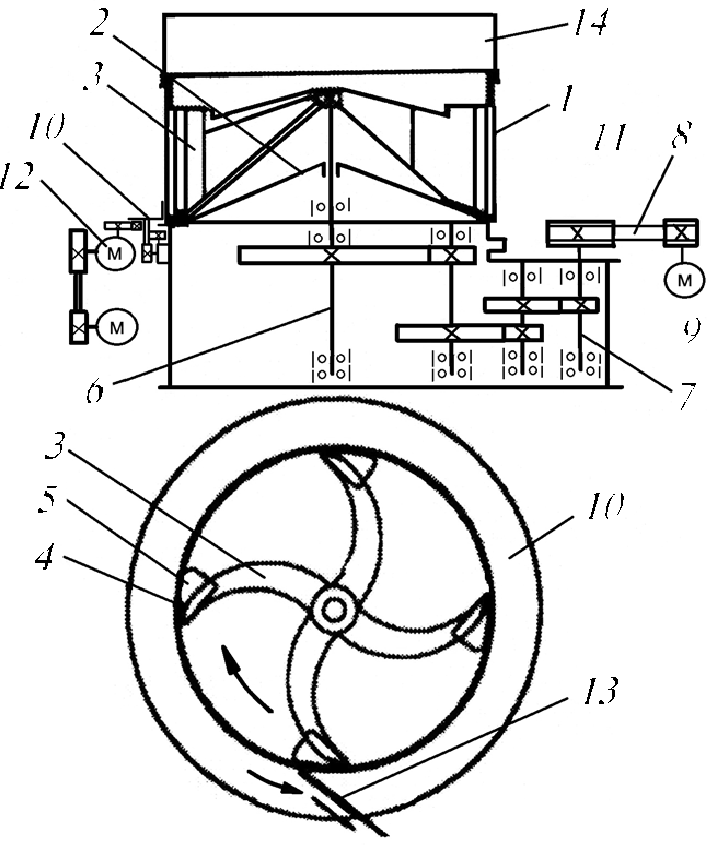

Принципиальная конструкция глинорастирателя представлена на рис. 10.

Технические параметры глинорастирателя СМК-530 с четырьмя или двумя лопастями:

| частота вращения крыльчатки, об/мин | 6,5 |

| частота вращения тарели, об/мин | 8,0 |

| диаметр чаши, мм | 2000 |

| установленная мощность, кВт | 59 |

| габаритные размеры, мм | 4200×3500×2800 |

| масса, кг | 1370 |

В современных комплексах оборудования применяют усовершенствованный глинорастиратель-питатель. Кроме традиционной функции переработки шихты продавливанием через отверстия ре

шеток он дополнительно выполняет функции равномерного питания пресса при возможных вариациях ее подачи, а также корректирование ее влажности. На рис. 11 представлена схема участка на базе такого смесителя.

Рис. 11. Схема цепей оборудования для окончательной переработки шихты после вылеживания: 1 — отсеки глинохранилища; 2 — многоковшовый экскаватор (багер); 3 — конвейер; 4 — глинорастиратель-питатель; 5 — пресс; 6 — резчик; 7 — конвейер возвращения обрезков

2. Технологические комплексы полусухого прессования керамического кирпича

Метод полусухого прессования имеет значительные преимущества перед методом пластического формования. Он позволяет организовать производство керамического кирпича достаточно высокого качества, удовлетворяющего требованиям стандарта и имеющего правильные формы и четкие грани, на местном глинистом сырье невысокого качества. Также необходимо отметить, что затраты на подготовку пресс-порошка ниже чем при пластическом формовании.

Пресс-порошки разделяют на:

Обжиг кирпича при обоих методах осуществляется в одинаковых печах, хотя кирпич полусухого прессования требует большей температуры обжига (до 500 °С) и постоянства температуры. Полусухое прессование широко используется в комплексах малой производительности по производству керамического кирпича.

При производстве керамического кирпича методом полусухого прессования выполняются следующие операции:

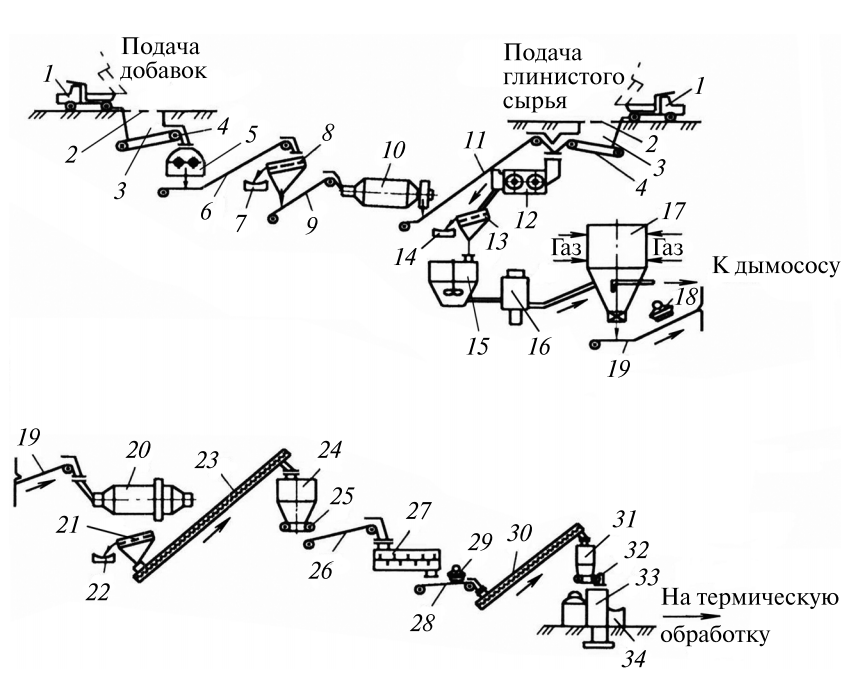

Состав оборудования технологического комплекса полусухого прессования с сушкой шихты в сушильном барабане и обжигом в кольцевой печи со съемным сводом приведен на рис. 12.

Рис. 12. Схема оборудования комплекса полусухого прессования керамического кирпича: 1 — приемные бункера глины и добавок с питателями; 2 — вальцы с ребристым валком; 3, 8, 11, 12, 14, 17, 18, 19, 20 — ленточные конвейеры; 4 — сушильный барабан; 5 — системы сжигания газа для получения теплоносителя; 6 — батарея циклонов; 7 — вентилятор (дымосос); 9, 19 — элеватор; 10 — струнное сито; 13 — измельчитель; 15 — плужковый сбрасыватель; 16 — бункернакопитель порошка; 17 — затвор; 21 — пресс полусухого прессования; 22 — ленточный конвейер удаления кирпича-сырца от пресса; 23 — конвейер возврата просыпи; 24 — технологический пакет кирпича-сырца; 25, 28 — кран-балка с захватом пакетов; 26 — тележка; 27 — сушилка; 29 — печь; 30 — участок пакетирования, складирования и отгрузки кирпича потребителю

Глина и добавки из бункеров 1 подаются в вальцы с ребристыми валками 2. Далее предварительно измельченная глина ленточными конвейерами 3 подается в сушильный барабан 4, оборудованный системами сжигания газа 5 и аспирации, включающей дымосос 7 и циклоны 6 для пылеудаления. Высушенная глина с влажностью 8…12 % двигается конвейером 8 в элеватор 9, который подает ее на струнное сито 10. Мелкие зерна, провалившиеся сквозь ячейки, имеющие нужный размер, отводятся конвейером 11 в бункера-накопители 16. Крупные зерна скатываются по ситу 10 на конвейер 12, который транспортирует их в измельчитель 13. В качестве измельчителя могут применяться дезинтеграторы или получившие наибольшее распространение в последнее время стержневые мельницы. После измельчения конвейер 14 снова отправляет шихту в элеватор 9. Емкость бункеров-накопителей должна быть достаточной для вылеживания пресс-порошка в течение 6…12 ч для усреднения влажности как в каждом зерне, так и между зернами. После вылеживания пресс-порошок подается в бункер пресса 21 ленточными конвейерами 18, 20 и элеватором 19. Производительность подачи порошка регулируют с помощью затвора 17. При непрерывной работе комплекса пресс-порошок засыпают в один бункер, а в пресс подают из другого. Просыпь пресс-порошка из-под пресса конвейером 23 возвращается в элеватор 9. Так как сырец кирпича имеет достаточно большую прочность (до 2 МПа), то его без угрозы для повреждения сталкивают со стола пресса на конвейер 22. Далее сырец укладывается в технологические пакеты 24 для сушки в камерной сушилке 27 и обжига в кольцевой печи 29 со съемным сводом. Пакеты загружаются кран-балкой 25 на тележку 26 и перевозятся на участок сушки и обжига. Снятие пакетов из тележки, загрузка в камеры сушилки, перегрузка из сушилок в печь, выгрузка из печи выполняются кран-балкой 28 с клещевым захватом.

Во многих комплексах оборудования применяют туннельные печи, аналогичные печам обжига кирпича при пластическом формовании.

На практике существует большое количество технологических схем производства керамического кирпича методом полусухого прессования, кроме выше рассмотренной, в зависимости от климатических условий и наличия энергоносителя. Существенным отличием этих схем является подготовка сырья к прессованию и использование в них помольного оборудования. На рис. 13 приведена одна из таких технологических схем.

Рис. 13. Схема цепей оборудования технологической линии производства кирпича полусухого прессования: 1 — автосамосвал; 2 — решетка; 3 — бункер приемно-расходный; 4, 14 — питатель (ленточный, пластинчатый); 5 — дробилка (молотковая, комбинированная и т.п.); 6, 7, 8, 10, 12, 15, 17, 18, 20, 21, 22, 24, 26, 28, 31, 33 — конвейер; 9 — глинорыхлитель; 11, 19 — вальцы камневыделительные; 13, 16, 30 — бункер; 23 — сушильный барабан; 25 — смеситель двухвальный; 27 — стержневой растиратель-смеситель; 29 — электромагнит; 32 — элеватор; 34 — мешалка-питатель; 35 — пресс полусухого прессования; 36 — укладчик

Кольцевая печь со съемным сводом

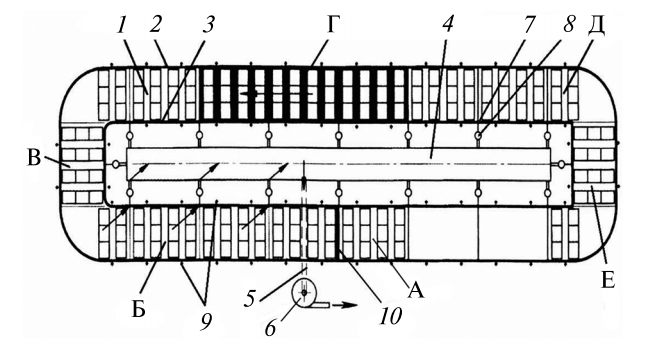

Основным агрегатом технологической линии является кольцевая печь. Ее конструкция со съемным сводом приведена на рис. 14. Печь — агрегат непрерывного действия с длинным закрытым печным каналом. Пакет кирпича во время тепловой обработки неподвижен, а зона горения передвигается по каналу. Печной канал сверху открыт для загрузки и выгрузки технологических пакетов кирпича, а на период тепловой обработки закрывается плитами из огнеупорных материалов.

Печной канал 1 футерован огнеупорным кирпичом с температурными швами (10…15 мм на 1 м длины). Глубина канала 2,5…3 м. Вдоль оси печи выполнен дымовой канал 4, соединенный газоходом 5 с дымососом 6. Газоход проходит под печью. Печной канал 1 соединен с дымовым каналом 4 отверстиями-газоходами 7 (очелками). Каждый из очелков имеет клапан 8, выполненный из чугуна, для регулирования расхода газа, который называют конусами. Подъем-опускание массивного клапана (конуса) винтовым механизмом позволяет регулировать расход газа. Очелки установлены на расстоянии 5 м друг от друга и делят печной канал на камеры, количество которых равно количеству очелков. Вдоль внешних 2 и внутренних 3 стенок печного канала установлены ряды горелок 9 с периодичностью 2,5 м (по два ряда горелок в каждой камере). Каждый ряд горелок имеет несколько газовыпускных отверстий с диаметром от 2 до 4 мм.

Рис. 14. Схема печи со съемным сводом: зоны печи: А — загрузки; Б — сушки; В — нагревания; Г — обжига (с зонами «взвара» и «закала»); Д — охлаждения; Е — разгрузки; 1 — печной канал; 2, 3 — внешние и внутренние стенки; 4 — дымовой канал; 5 — газоход; 6 — вентилятор (дымосос); 7 — отверстиягазоходы; 8 — конусы; 9 — ряды горелок; 10 — временная бумажная шторка

Технологические пакеты с сырцом по 250…300 шт. загружают в печь краном с клещевым захватом в два-три яруса друг на друга. Между пакетами напротив рядов горелок 9 оставляют свободные зоны в 500…600 мм для горения. После заполнения одной или двух камер их закрывают крышками и устанавливают временную шторку 10, которая отделяет камеры, где происходит сушка, от тех, в которые загружаются пакеты.

Печь имеет основные зоны, в которых осуществляется загрузка, сушка, нагревание, обжиг, охлаждение и выгрузка.

В зоне обжига температура поднимается до 1000…1100 °С за счет сжигания газа.

Основным недостатком кольцевых печей со съемным сводом, в сравнении с туннельными, является необходимость постоянного разогревания стенок печного канала, которые потом охлаждаются, а также значительные потери тепла в окружающую среду, увеличивающие затраты на топливо и себестоимость. Кроме того, обслуживание печи достаточно трудоемко, сама печь не поддается автоматизации. Эффективной мерой по улучшению работы печи и снижению себестоимости обжига является применение сушилок камерного типа с накрывными крышками, в которых в качестве теплоносителя используются продукты сгорания, отобранные из дымового канала 4.

Сушильный барабан

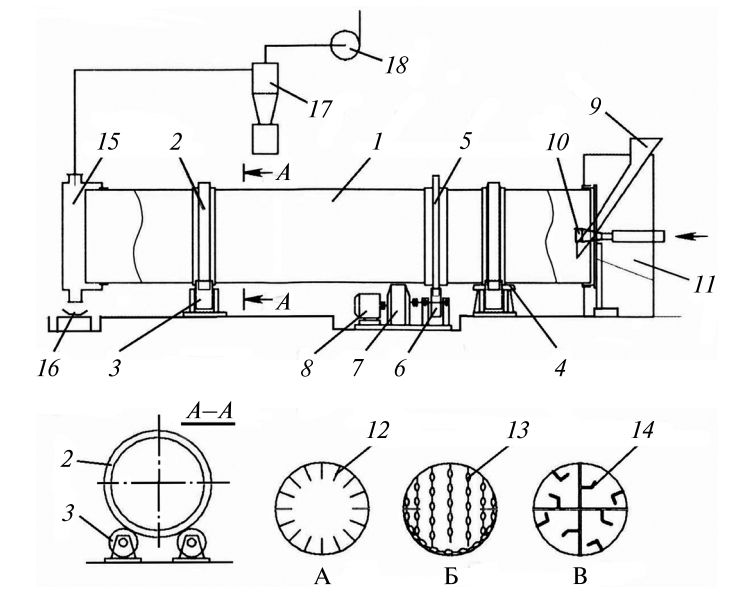

Сушильный барабан является основным агрегатом технологической линии (рис. 15).

Рис. 15. Сушильный барабан: А — пересыпные планки на участке возле загрузки; Б — участок барабана с цепями; В — участок досушки возле выхода из барабана; 1 — барабан; 2 — бандаж; 3 — роликоопора; 4 — упорные ролики; 5 — зубчатый венец; 6 — подвенцовая шестерня; 7 — редуктор; 8 — двигатель; 9 — лоток загрузки; 10 — газовые горелки; 11 — камера; 12, 13, 14 — теплообменники; 15 — разгрузочная камера; 16 — конвейер разгрузки; 17 — пылеуловитель; 18 — вентилятор

Сушильный барабан 1 установлен с наклоном в 1…4° на роликоопоры 3 и для предотвращения перемещения вдоль оси оборудован двумя упорными роликами 4. Привод вращения барабана осуществляется от подвенцовой шестерни 6, находящейся в зацеплении с зубчатым венцом 5. В зонах примыкания вращающегося барабана к неподвижным частям загрузочной 11 и разгрузочной камер 15, установлены уплотнения для предотвращения «подсасывания» холодного воздуха и исключения выброса пыли в атмосферу. Наиболее распространен прямоточный способ подачи теплоносителя, т.е. теплоноситель подается вместе с материалом. Привод вращения оборудуется двигателем 8 с тремя частотами вращения, что позволяет подобрать рациональную частоту вращения барабана с учетом свойств глины и требований к влажности порошка после сушки. В барабане устанавливают теплообменники 12 и 14. В средней части барабана часто устанавливают теплообменник из массивных стальных цепей 13 для предотвращения комкования глины. После завершения сушки глина ссыпается из барабана в разгрузочную камеру 15, которая снизу имеет разгрузочное окно, а сверху окно для подключения системы аспирации, состоящей из дымососа 18 и пылеуловителя 17.

Пресс полусухого прессования

В отличие от пластического формования, где давление достигает 1,8 МПа, при полусухом прессовании давление достигает более 100 МПа.

Процесс формования протекает в следующей последовательности:

В начале прессования имеет место перемещение порошка в вертикальной и горизонтальной плоскостях без существенных деформаций. По мере возрастания давления на порошок увеличивается сопротивление частиц перемещению, происходит уплотнение порошка, которое сопровождается пластической, хрупкой и упругой деформацией. Когда давление на контактах частиц превысит критическое напряжение σкр = P/FT (где P — давление, FT — контактная площадь), происходит пластическая или хрупкая деформация частиц, при этом достигается необходимое уплотнение порошка.

На процесс прессования оказывают влияние следующие факторы:

Классификация прессов полусухого прессования:

1. По способу создания прессового усилия:

2. По способу и режиму прессования:

3. По конструктивным особенностям:

Пресс предназначен для полусухого прессования масс с влажностью 4…8 %, обеспечивает двухстороннее прессование кирпича. Пресс состоит из станины, приводного, промежуточного и коленчатого валов, прессующего механизма, стола со штемпелями, регулятора глубины засыпки, каретки, верхних штемпелей, пневмосъемника и привода. Пресс характеризуется двусторонним прессованием в результате вертикального перемещения рамы прессующего механизма, механизированным съемом отпрессованных изделий и укладкой их на конвейер. Цикл работы пресса осуществляется за один оборот коленчатого вала.

Пресс-порошок по прорезиненным трубам поступает в бункер, из которого он загружается в засыпной ящик каретки 7. При вращении коленчатого вала каретка передней скобой сдвигает отпрессованное изделие, вытолкнутое нижними штемпелями 8 на уровень стола. Когда нижние штемпели опускаются, каретка, надвигаясь на формы, высыпает в них пресс-порошок. После этого каретка возвращается в исходное положение, а верхняя серьга 2 с ползуном 5 и штемпелями 6 опускается вниз под действием коленорычажного механизма. Так происходит первая ступень прессования, которая продолжается пока сопротивление прессуемой массы от трения между верхними слоями массы и стенками формы не станет равным весу прессующего механизма. При этом прессующий механизм с жестко прикрепленными к траверсе 9 нижними штемпелями опирается на поршень 15 регулятора глубины засыпки 12. При дальнейшем повороте коленчатого вала прессующий механизм поднимается и осуществляется вторая ступень прессования. Нижняя траверса 9 с нижними штемпелями 8 поднимается, и изделия выдавливаются на уровень стола.

Рис. 16. Кинематическая схема пресса СМ-1085: 1 — серьга верхняя; 2 — копир; 3 — серьга нижняя; 4 — ролик; 5 — ползун; 6 — штемпель верхний; 7 — каретка; 8 — штемпель нижний; 9, 13 — траверса; 10 — винт подъемный; 11 — электродвигатель; 12 — регулятор глубины засыпки; 14 — колонка; 15 — поршень механизма регулятора глубины засыпки; 16 — стол; 17 — засыпной ящик; 18 — ось ролика; 19 — штанга; 20 — шатун; 21 — кулак перемещения каретки; 22 — ролик кулака перемещения каретки; 23 — ось серьги верхней; 24 — ось; 25 — установка бесконтактных переключателей; 26 — ось серьги нижней; 27 — рычаг каретки; 28 — вал промежуточный; 29 — стяжная гайка каретки; 30 — вал каретки; 31 — ось каретки; 32 — шкив; 33 — электродвигатель; 34 — муфта включения пресса; 35 — шкив-маховик; 36 — тормоз; 37 — вал приводной; 38 — рычаг каретки; 39 — тяга каретки; 40 — вал коленчатый

Основные параметры пресса: производительность, шт./ч — 2040; число прессований в мин. — 8,5; количество одновременно прессуемых изделий — 4; усилие прессования — 6300 кН; установленная мощность — 45,4 кВт; масса — 32800 кг.

3. Комплексы производства керамического кирпича шликерным способом

Как ранее отмечалось, при полусухом способе прессования существуют два основных способа приготовления шихты — пресспорошка:

Затем шликер отправляется в пропеллерную сушилку, в которой совмещаются процессы сушки и грануляции шликера. Затем порошок подвергается перемешиванию, измельчается в стержневом измельчителе (стержневая барабанная мельница), в котором зерновой состав полученного порошка стабилизируется и направляется в пресс. Пресс-порошок, получаемый по шликерной технологии производства, обладает большей однородностью по влажности, рациональным гранулометрическим зерновым составом и лучше прессуется.

Шликерный способ производства керамического кирпича считается более эффективным в сравнении со способом, при котором при подготовке пресс-порошка глина подвергается сушке и помолу. Кирпич, получаемый по шликерной технологии, отличается высоким качеством как по прочностным показателям, так и по геометрическим размерам.

На рис. 17 представлена одна из схем цепей оборудования производства керамического кирпича шликерным способом.

Рис. 17. Схема цепей оборудования технологической линии шликерного способа производства керамического кирпича полусухого прессования: 1 — автосамосвал; 2 — решетка; 3 — бункер приемно-расходный; 4 — питатель (ленточный, пластинчатый); 5 — дробилка (молотковая, комбинированная и т.п.); 6, 7, 9, 13, 14, 19, 21, 22, 26, 28 — конвейер; 8 — виброгрохот; 10 — мельница мокрого помола; 11 — шламопровод; 12 — агрегат мокрого измельчения; 15 — мешалка пропеллерная; 16 — насос шламовый; 17 — сушилка распылительная; 18, 29 — электормагнит (металлоуловитель); 20 — стержневой растиратель-смеситель; 23, 30 — конвейер винтовой; 24, 31 — бункер; 25, 32 — питатель (дозатор); 27 — смеситель двухвальный; 33 — пресс полусухого прессования; 34 — укладчик (пакетировщик)