Машины для просеивания заполнителей и дозирования различных материалов

Глава X. Механизация штукатурных работ

§ 27. Механизмы для приготовления, транспортирования и нанесения раствора

Вибросита и дозаторы. Для просеивания заполнителей (песка, шлака, мраморной и гранитной крошки), а также вяжущих материалов применяют механические вибросита, которым колебания передаются от вибратора. Такие сита обладают высокой производительностью, компактны и удобны. Сита натянуты на рамы и при необходимости их легко заменить.

Ручное дозирование допустимо при небольших объемах работ. При больших объемах применяют дозаторы, которые отмеривают материалы объемными или массовыми дозами.

Растворосмесители и растворонасосы. Для приготовления растворов применяют растворосмесители разных конструкций: СО-23Б, СО-46А, СО-26Б.

Растворосмеситель СО-23Б (рис. 85) состоит из трех основных агрегатов: откидывающегося привода I, тележки II и сменного бункера-тачки III.

Откидывающийся привод включает в себя электродвигатель 7, редуктор 6, на выходном валу которого насажены две вращающиеся лопасти 5 и неподвижная лопасть 3, расположенная перпендикулярно корпусу редуктора. Привод на шарнире прикреплен к тележке и может занимать рабочее (опущенное) и нерабочее (поднятое) положения.

Тележка представляет собой раму, сваренную из труб, и включает в себя ручку 1, колеса 10 и фиксаторы для установки колес бункера-тачки 2. На раме расположен шкаф 9 с электрооборудованием.

Бункер-тачка представляет собой вертикально расположенную цилиндрическую емкость, установленную на тачке.

Объем готового замеса смесителя 65 л, мощность электродвигателя 3 кВт, масса смесителя 65 кг, производительность 1,2-1,5 м 3 /ч. Производительность растворосмесителей СО-46А, СО-26Б-2 м 3 /ч.

Механизмы для транспортирования и нанесения растворов и сыпучих материалов. Растворы, приготовленные на заводах централизованно, доставляют на стройки в кузовах автомашин, на самосвалах, в авторастворовозах.

Широко применяют авторастворовозы с порционной выдачей раствора и механическим перемешиванием в пути и авторастворовозы с порционной выдачей раствора, но без перемешивания во время перевозки.

Растворонасос СО-49Б (рис. 86) производительностью 4 м 3 /ч предназначен для транспортирования и нанесения раствора на поверхность при дальности подачи до 50 м по горизонтали и до 15 м по вертикали. Растворонасос смонтирован на одноосной тележке и снабжен пневмоэлектрическим реле и защитным устройством для манометра. Реле служит для дистанционного управления, немедленного отключения двигателя насоса при повышении давления в системе.

Рис. 86. Растворонасос СО-49Б

Растворонасос СО-48Б производительностью 2 м 3 /ч имеет конструкцию, сходную с конструкцией растворонасоса СО-49Б.

Растворонасос СО-50 (рис. 87) производительностью 6 м 3 /ч состоит из бункера 2 с виброситом 3, всасывающих шлангов 1 от бункера к растворонасосу, материальных шлангов 6, переходных патрубков, шарового клапана, форсунки с кольцевой подачей воздуха. Растворонасос перекачивает раствор по горизонтали до 200 м, по вертикали до 40 м.

Сыпучие материалы транспортируют на этажи также с помощью пневматического транспорта, в котором материал перемещается по трубопроводам под давлением сжатого воздуха.

В установке для подачи сыпучих материалов (рис. 88) сыпучий материал загружается в приемный бункер 3, откуда с помощью датчика 4 равными порциями подается в трубопровод 5, Здесь он подхватывается воздушной струей от вентилятора 2 и подается по трубопроводу в нужное место.

Компрессор представляет собой цилиндр с всасывающими и нагнетательными отверстиями. В цилиндре вращается ротор, лопасти которого, забирая воздух из всасывающей камеры, сжимают его в камере сжатия и выталкивают в воздухопроводный шланг.

Для подачи раствора от растворонасосов и растворонагнетателей к рабочему месту служат растворопроводы в виде металлических труб или резиновых шлангов. Диаметр труб и шлангов зависит от производительности машин и их назначения: растворные (материальные) шланги имеют больший диаметр, чем воздушные (для подачи сжатого воздуха).

Для нагнетания растовора на этажи здания в качестве магистрального раст-воропровода применяют инвентарный растворопровод с однотрубным стояком или инвентарный кольцевой растворопровод.

Инвентарный однотрубный тупиковый растворопровод (рис. 89) монтируется из отрезков газовых труб диаметром 50-100 мм, длиной по 3 м, соединяемых между собой фланцами 1. Для отбора раствора в поэтажные раздаточные бункера или непосредственно к распылительной форсунке 4 в стояке на каждом этаже устанавливают трехходовые краны 2, к отводному патрубку 3 трехходового крана присоединяют резиновый шланг.

Кольцевой растворопровод (рис. 90) представляет собой замкнутую вертикальную магистраль, оборудованную поэтажными трехходовыми раздаточными кранами 2. На обратной ветви растворопровода имеются трехходовые разборные краны, необходимые для прочистки. Один конец растворопровода присоединяется через резиновый шланг к штуцеру 3 растворонасоса, а второй опускается в промежуточный бункер растворотранспортной установки.

При работе растворонасоса вся магистраль находится под давлением и поэтому раствор непрерывно циркулирует по растворопроводу. В местах изгиба растворопроводов, установки кранов, стыкования труб и резиновых шлангов между собой часто образуются пробки из отслоившегося от раствора спрессованного песка. Чтобы избежать образования пробок, необходимо следить закачеством растворов, состоянием растворопроводов, устранять лишние изгибы, не допускать заломов и перегибов шлангов, а стыки выполнять без сужения сечений.

Стыки растворопроводов (рис. 91) следует устраивать так, чтобы можно было легко и быстро разбирать и собирать эти системы.

Форсунка с кольцевой подачей воздуха (рис. 92) устроена следующим образом. На штуцере 1 закрепляется хомутом растворный шланг, по которому к форсунке подается раствор от растворонасоса. К другому концу штуцера гайкой 3 крепится резиновый наконечник 2. В корпусе штуцера около наконечника есть кольцевая выточка 4, в которую ввертывается патрубок 5 с вентилем 6. По патрубку в форсунку подается сжатый воздух. Во время работы раствор, проходящий через форсунку, подхватывается сжатым воздухом и с силой выбрасывается на оштукатуриваемую поверхность струей-факелом. Вентиль 6 служит для регулирования подачи сжатого воздуха и, следовательно, изменения величины факела. Излишнее количество воздуха вызывает чрезмерное распыление раствора и увеличивает его потери. При недостаточном количестве воздуха раствору не сообщается нужная скорость и он падает на пол, не долетев до оштукатуриваемой поверхности, поэтому нужно следить за правильным выбором длины факела распыления.

Форсунку с центральной подачей воздуха (рис. 93) иногда называют универсальной, потому что, изменяя расстояние между воздушной трубкой и наконечником, можно получать требуемый факел распыления в зависимости от густоты раствора и выполняемой работы. При приближении воздушной трубки к наконечнику форсунка дает широкий факел, а при удалении факел распыления сужается. Этой форсункой можно наносить раствор на расстоянии 100- 400 мм от поверхности, создавая в зависимости от назначения оштукатуриваемой поверхности различные по виду фактуры.

Все пневматические форсунки имеют сменные наконечники с отверстиями разных диаметров. Это необходимо, во-первых, потому, что они быстро изнашиваются и их приходится заменять, а во-вторых, для лучшего нанесения раствора различной густоты.

Применение сжатого воздуха при нанесении раствора требует установки компрессора, что усложняет и удорожает штукатурные работы. В бескомпрессорных форсунках раствор наносится при повышении давления в растворонасосах.

Рассмотрим несколько видов бескомпрессорных форсунок.

Форсунка (рис. 94, а) состоит: из корпуса 5, к которому под углом 75° присоединен конический патрубок 2; приставного сменного конуса 6, прикрепленного к корпусу гайкой; пробкового крана 3 и штуцера 4, присоединенного к растворному шлангу. Струя раствора, подаваемого растворонасосом, поступает из конического патрубка в корпус форсунки по касательной к его окружности, получая вращательное винтообразное движение. Скорость движения струи раствора в сменном конусе 6 значительно увеличивается. Под действием центробежной силы струя раствора вылетает из отверстия конуса в форме полого конусообразного факела с основанием в виде кольца. Форсунка применяется для нанесения известковых растворов состава 1 : 3, цементно-известковых 1 : 1 : 4 и известково-гипсовых 1 : 1 : 3.

Другая форсунка (рис. 94, б) имеет диафрагму 8 в форме круга диаметром 40-42 мм, в центре ее прорезана щель длиной 10 мм, которая необходима для выхода раствора. Распыление раствора происходит с помощью этой диафрагмы. Поступивший в форсунку раствор давит на диафрагму. Щель диафрагмы открывается и из нее выбрасывается раствор, но не факелом, а плоской струей толщиной 20-30 мм и максимальной шириной до 500 мм. Ширина щели определяет длину струи. Чем уже отверстие щели, тем длиннее струя. Диафрагма изнашивается после оштукатуривания 1000-1500 м 2 поверхности. Производительность форсунки 800-900 м 2 оштукатуренной поверхности в смену при толщине слоя раствора 6-8 мм. Форсунка работает от растворонасосов производительностью 1-3 м 3 /ч. Плоская струя раствора, выбрасываемая из форсунки, покрывает оштукатуриваемую поверхность без пропусков и утолщений. Такая струя удобна тем, что можно наносить раствор полосками, не забрызгивая рядом находящиеся конструкции.

Штукатурные агрегаты и станции. Штукатурные агрегаты предназначены для приготовления штукатурных растворов, их процеживания, транспортирования к месту и нанесения на обрабатываемую поверхность. Агрегаты состоят из растворосмесителя, растворонасоса, вибросита, подъемника. Все это смонтировано на общей раме и пневмо-колесном шасси. Агрегаты изготовляют разной производительности. К агрегатам прилагается инвентарный стояк, трехходовой кран и набор резиновых шлангов с форсункой.

Агрегаты, смонтированные в утепленной кабине, называют штукатурными станциями. Станции дают возможность выполнять работу в холодное время года без дополнительного устройства теплого помещения.

Штукатурный передвижной агрегат (рис. 95) предназначен для приготовления и транспортирования штукатурных растворов, а также для их бескомпрессорного нанесения на поверхность. В состав агрегата входят: растворосмеситель 3, промежуточный бункер 1 с виброситом 4 и растворонасос 2, шланги и бескомпрессорные форсунки. Все это смонтировано на общей раме 5 и приводится в действие от одного электродвигателя.

После установки агрегата на объекте в смесительный барабан вручную или механически загружается вяжущее вещество и заполнитель, заливается вода.

Приготовленный раствор выливается через сито в промежуточный бункер, откуда самотеком попадает в растворонасос и затем по шлангам в поэтажные бункера или наносится непосредственно на поверхности. В агрегат можно подавать и готовый раствор, привезенный с растворных заводов.

С помощью агрегатов растворы подают на этажи следующим образом (рис. 96). Около дома устанавливают растворонасосы, которыми подают раствор в поэтажные бункера 3. По этажам раствор перекачивают растворонасоса-ми небольшой производительности. В зависимости от объема работ на одном этаже устанавливают один растворонасос или несколько. При оштукатуривании известково-гипсовыми растворами на этажах устанавливают дополнительно растворосмесители для приготовления заводки с замедлителем схватывания. Компрессоры располагают у растворного узла или около растворонасосов.

Машины для дозирования строительных материалов

Аппараты, отмеривающие нужное количество материалов, поступающих в барабан смесительной машины, называются Дозаторами.

Процесс отмеривания материалов дозаторами должен быть точным, быстрым и максимально автоматизированным, так как только при этих условиях можно получить качественную смесь и повысить производительность установки. От точности дозирования составляющих зависит не только качество смеси, но и экономное расходование материалов. Допускаемое по ГОСТу отклонение в дозировании компонентов бетона не должно превышать ±2%.

Дозировать составляющие можно двумя способами — по объему и по весу. Кроме того, для обслуживания цикличных смесителей дозирование выполняют отмериванием порций каждого компонента (цикличные дозаторы), а для работы смесителей непрерывного действия взвешивают составляющие в процессе их движения к барабану (дозаторы непрерывного действия).

Дозирование по объему не требует сложного оборудования, но его точность значительно ниже, чем весового. Это объясняется тем, что объем некоторых материалов (цемент, песок) в значительной степени зависит от таких свойств, как плотность и влажность, которые могут колебаться в широких пределах. Так, плотность цемента зависит от высоты его засыпки и интенсивности заполнения мерника и может колебаться при этом в значительных пределах (до 50%), и объем песка при повышении его влажности от 0 до 5% увеличивается больше чем на 30%.

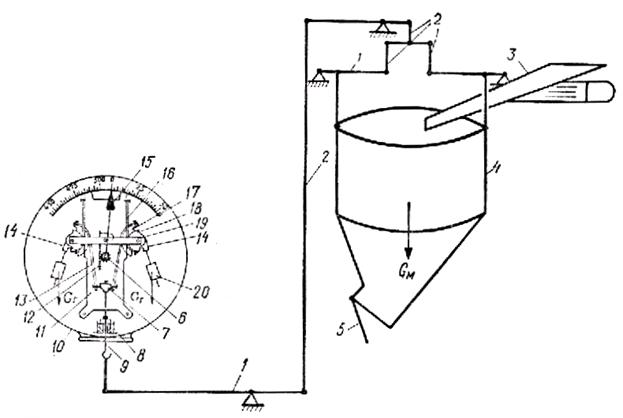

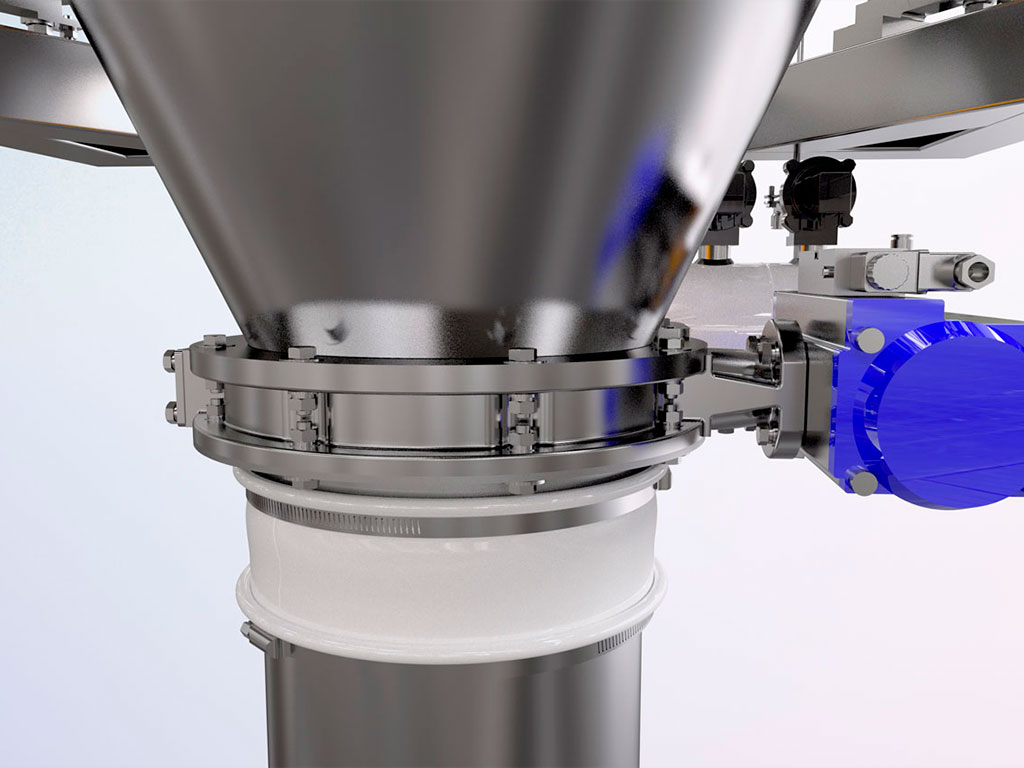

Рисунок 10.1 – Автоматический дозатор турбинного типа с индукционным счетчиком

Объемное дозирование в силу малой точности допустимо только для воды. Оно осуществляется различными устройствами, обеспечивающими отмеривание заданной порции воды. Таким устройством является автоматический дозатор турбинного типа (рис. 10.1).

2 – турбина на лопастях которой установлены стальные пластинки;

3 – индукционный датчик;

В корпусе дозатора установлена турбина, на лопастях которой закреплены стальные пластинки. При прохождении лопасти с пластинкой под индукционным датчиком в нем возникает электрический импульс. Проходное сечение корпуса и количество пластинок подобраны так, что каждому импульсу соответствует доза воды, равная 1 л. Сигнал от датчика поступает в счетное устройство импульсов. При совпадении числа импульсов с заданным срабатывает реле управления и клапан перекрывает поток воды.

Рисунок 10.2 – Весовой дозатор циклического действия

Весовые дозаторы циклического действия состоят:

3 – загрузочное устройство (питатель);

5 – загрузочный затвор;

6 – зубчатое колесо;

8 – масляный затвор;

12 – зубчатая рейка;

13 – грузоприемные ленты;

16 – стальные ленты;

17 – грузоприемный сектор-квадрант;

18 – опорный сектор-квадрант;

19 – соединительный мостик;

Из мерного бункера 4 (рис. 10.2) с материалом, вес которого GM через систему тяг 2 и рычагов 1, дающих выигрыш в силе, уравновешивается небольшим, задающим нужную дозу грузом Gг. Материал поступает в бункер из загрузочного устройства (питателя) 3, а выгружается после взвешивания через разгрузочный затвор 5.

Механическая система цикличного дозатора использует для уравновешивания мерного бункера с материалом квадрантное весовое устройство циферблатных указателей. Задатчиком порции и средством ее отсечки служат датчики, устанавливаемые в соответствующем месте шкалы циферблатного указателя и реагирующие на положение стрелки.

Квадрантное весовое устройство циферблатного указателя состоит из опорных 18 и грузоприемных 17 секторов-квадрантов, соединенных с кронштейнами 14, несущими на себе грузы 20. Опорные секторы подвешены на стальных лентах 16, расположенных на раме 11 корпуса 10, а стальные ленты 13 грузоприемных секторов соединены с траверсой 7 и тягой 9. Тяга проходит через масляный затвор 8, предохраняющий корпус от запыления.

Усилие от мерного бункера через рычажный весовой механизм дозатора передается на тягу 9 циферблатного указателя. Далее через траверсу и грузоприемные ленты 13 усилие передается на квадранты, заставляя их поворачиваться вокруг своих осей; левый квадрант по часовой стрелке, правый против часовой стрелки. При этом малые опорные секторы 18 без скольжения обкатываются по направляющим рамки 11. Под действием нагрузки грузы 20 все более отклоняются от вертикального положения до равновесия с взвешиваемым грузом. Одновременно с поворотом квадранты поднимаются вверх, увлекая за собой соединительный мостик 19, а вместе с ним и зубчатую рейку 12. При этом сцепленное с рейкой зубчатое колесо 6 и сидящая на его оси стрелка 15 поворачиваются и стрелка показывает по шкале циферблата вес взвешиваемого груза.

После снятия нагрузки квадранты опускаются, мостик, рейка и зубчатое колесо перемещаются в обратном направлении, а стрелка, повернувшись против часовой стрелки, вновь становится против нуля. Механическая система с квадрантным весовым устройством циферблатных указателей создает широкие возможности для автоматизации процесса взвешивания.

Применяемые в смесительных установках виды порционных дозаторов с циферблатными указателями отличаются между собой типом датчиков, задающих и отсекающих порции материала, а также схемой автоматического управления процессом взвешивания.

Правильный выбор автоматических дозаторов и разгрузочных устройств для сыпучих материалов

Автоматический дозатор для сыпучих материалов – это высокотехнологичное оборудование, которое должно присутствовать на каждом промышленном предприятии. Оно позволяет минимизировать влияние человеческого фактора на производстве.

Содержание

Способы дозирования сыпучей продукции

Дозирование – это важная часть производства. От точности этой процедуры зависит правильное соблюдение требуемой рецептуры и качество готовой продукции. Дозировка сыпучих продуктов может производиться 3 разными способами: весовым, массовым и объемным. Первый способ часто применяют для сыпучих веществ, измеряемых в граммах и килограммов. Массовый способ используется для определения общего количества продукта, а объемный актуален тогда, когда нужно заполнить определенное пространство. Для измерения в промышленных масштабах преимущественно применяются объемные и весовые способы, которые лежат в основе работы большинства дозаторов сыпучих материалов.

Общая информация о дозаторах

Питатель необходим для равномерной подачи материала из бункера. Существуют питатели с непрерывным движением рабочего потока по замкнутому контуру, с колебательным и с вращательным движением.

Также это оборудование может быть укомплектовано дополнительными элементами. К числу этих дополнений относятся установочные рамы, разгрузочное устройство транспортной системы с гибкими шнеками, кронштейн крепления разгрузочных клапанов, модули микродозирования и т.д. Наличие дополнительных элементов увеличивает производительность дозаторов. Все компоненты, которые подаются дозатором, должны поступать в рабочую систему в соответствие с принятыми логистическими и временными установками.

Особенности автоматического промышленного дозатора

Современные дозаторы имеют специальные блоки управления, представляющие собой автоматические регуляторы. В них встраивается небольшая электронно-вычислительная машина, которая полностью управляет работой всей системы, т.е. дозирование сыпучих продуктов осуществляется по заложенной программе. Применение компьютерных технологий позволяет компенсировать негативное влияние внешних воздействий, обусловленное особенностями производственного процесса.

Преимущества использования

По сравнению с обычным механическим весовой дозатор сыпучих материалов, имеющий автоматическое исполнение, имеет ряд преимуществ. Автоматизированные устройства отличаются большим уровнем производительности, просты в техническом обслуживании и не требуют постоянного контроля со стороны оператора системы.

При этом все элементы устройства, контактирующие с сыпучей продукцией, изготовлены из нержавеющей стали, что обуславливает его долговечность и прочность. Также от вступления в химические реакции с дозируемой и фасуемой продукцией защищены и остальные материалы, если речь идет о многоканальном и многокомпонентном устройстве.

Автоматический дозатор можно использовать даже в передвижном варианте для работы на нескольких производственных линиях. Он может работать в любых условиях (в т.ч. на улице). Для дозированного опорожнения тары и смешивания различных сухих продуктов в полевых условиях обычно используются компактные дозаторы, представляющие собой простой разгрузочный клапан.

Расширение и усовершенствование материально-технической базы с помощью автоматических дозаторов позволяет увеличить количество выпускаемой продукции. При этом снижаются производственные издержки, что приводит к увеличению прибыли компании.

Виды дозаторов

В зависимости от структуры технологического процесса современные дозаторы разделяются на:

Структура рабочего цикла в оборудовании дискретного действия способна длительно время обеспечивать порционное дозирование материала, но при увеличении частоты циклов и уменьшении дозы она становится похожа на структуру непрерывного цикла. Из-за этого многие современные автоматизированные дозаторы работают по комбинированному принципу. Это увеличивает эффективность функционирования всей системы.

По принципу автоматической регулировки дозаторы подразделяются на статические и астатические, замкнутые и незамкнутые устройства, а также на аппараты позиционного и непрерывного регулирования.

Применение

Дозаторы сыпучих материалов (весовые и объемные) могут использоваться во многих сферах. Высокая точность дозирования промышленного оборудования помогает избежать потерь продукта и минимизировать производственные затраты. Дозирующая аппаратура прекрасно подходит для любых серийных производств. С помощью автоматических дозаторов можно осуществлять фасовку и производство строительных материалов, комбикорма, кондитерских изделий, продуктов химической промышленности и многих других сыпучих материалов вне зависимости от их свойств. Но дозируются все эти вещества по-разному.

Легкосыпучие материалы (порошкообразная и пылеобразная продукция, в т.ч. наноматериалы) можно фасовать обычным дозатором при условии полного перекрытия потока поступающего материала по бокам. Хорошосыпучие продукты (гранулированные вещества, сахарный песок, крупы и т.д.) поступают из бункера в дозатор и мешки самотеком. При этом в качестве загрузочного узла используется система заслонок. Для дозирования сводообразующих и плохосыпучих веществ (к примеру, муки или стройматериалов) берутся дозаторы со шнеком. Иногда эти дозаторы также дополнительно комплектуются ворошителями. Для фасовки и измерения гранулированных продуктов (щебня, угля, тонкомолотого шлака и т.д.) рекомендуется применять дозаторы с ленточными питателями.

Где можно купить весовой дозатор сыпучих материалов

Машины и оборудование для приготовления и транспортирования бетонных смесей и строительных растворов

Машины и оборудование для приготовления и транспортирования бетонных смесей и строительных растворов

Насосы для подачи бетона и раствора

На современных рудниках и шахтах выполняются большие объемы бетонных работ: крепление стволов шахт, околоствольных дворов и горных выработок, а также сооружение фундаментов для машин, бункеров и т.д. Помимо этого для заполнения выработанного пространства применяется твердеющая закладка, состоящая из насыпного материала, цемента, молотого шлака.

Для приготовления, транспортирования к месту и укладки бетона обычно применяют бетоно— и растворо-смесители, дозаторы, насосы, виброуплотнители и трубопроводы.

Бетоносмесители по характеру работы бывают периодического действия в которых загрузка, перемешивание и выгрузка производится порциями и непрерывного действия, где все процессы происходят одновременно.

По способу перемешивания смесители делятся на гравитационные, когда смешиваемые материалы поднимаются лопастями барабана и падают под действием веса. Смесители принудительного перемешивания путем вращения лопастных валов готовят малоподвижные и жесткие смеси.

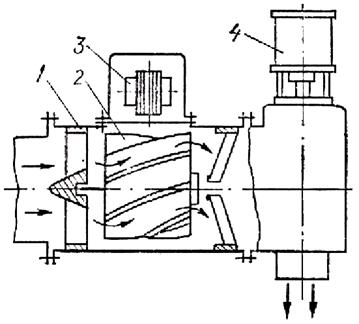

Бетоносмеситель опрокидного типа со свободным перемешиванием имеет барабан 1 объемом до 880л на валу мотора-редуктора 2. При вращении барабана лопасти 4 поднимают составляющие смеси, осуществляя перемешивание. Разгрузка производится путем поворота траверсы 3 пневмоцилиндром 5 (рисунок 1).

Рисунок 1: Бетоносмеситель со свободным перемешиванием

Бетоносмеситель с наклоняющимся барабаном имеет барабан из двух конусов, соединенных с ободом, имеющим опорный бандаж 2 и зубчатый венец 3. Барабан опирается на траверсу 4 через катки 5 и ролики 6. Двигатель 7 и редуктор 8 устанавливаются на траверсе. Составляющие смеси загружаются через отверстие 9 и перемешиваются лопастями 10. Разгрузка осуществляется наклоном барабана при повороте траверсы гидро- или пневмоцилиндром 11, Производительность 8-60 м 3 /час

Бетоносмеситель непрерывного действия, гравитационный, имеет барабан опирающийся на ролики. Лопасти барабана, помимо перемешивания одновременно перемещают смесь к разгрузочному отверстию. Производительность до 130 м 3 /час.

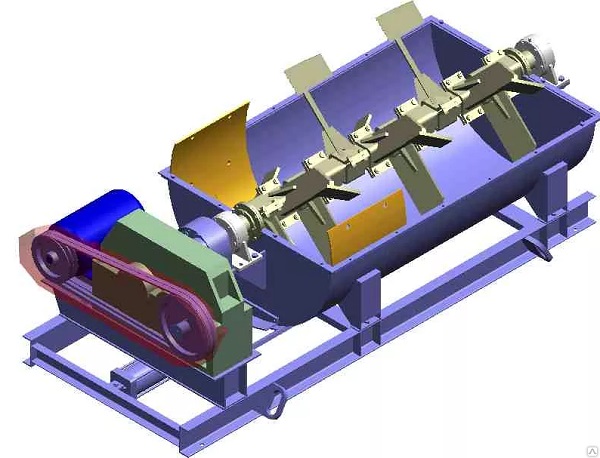

Бетоносмеситель с принудительным перемешиванием цикличного действия имеет неподвижную чашу, в которую по лотку 1 загружаются составляющие. Привод 2 вращает траверсу 3 с системой 7 стержней 8 с лопатками 9, Лопатки вращаются вокруг оси вала 4 одновременно с траверсой, создавая перемешивание. Объем замеса 165-800 л (рисунок 2).

Рисунок 2: Бетоносмеситель с принудительным перемешиванием

Автобетоносмесители вместимостью 5-9 м 3 монтируются на грузовых автомобилях МАЗ, КрАЗ, КАМАЗ и служат для обслуживания разбросанных объектов. Смеситель имеет наклонный грушевидный барабан с винтовыми лопастями на внутренней поверхности, водяной бак, насос, загрузочную воронку и поворотный разгрузочный лоток.

Производительность машин непрерывного действия

где F – площадь поперечного сечения потока материала, м 3 ;

V – скорость движения, м/мин.

Дозаторы служат для дозирования составляющих смеси и воды, что существенно влияет на качество смеси. Наиболее точное дозирование по массе, т.к. цемент и песок из-за различной разрыхленности и влажности имеют различную массу в одном и том же объеме. Используется ручное, полуавтоматическое и автоматическое управление дозаторами. При ручном управлении оператор взвешивает материалы и затвором мерной емкости подает в смеситель. При полуавтоматическом управлении впуск и отмеривание нужной порции производится автоматически, а выпуск в емкость – вручную. В автоматических дозаторах все операции выполняют автоматические системы управления, из которых наиболее точными являются фотоэлектрическая, с радиоизотопами с компьютерным программированием. В зависимости от типа машин применяется периодическое и непрерывное дозирование. В объемных дозаторах материал поступает в мерную емкость. Водомерный бак для дозирования воды заполняется водой через клапан и трубу, при этом всплывает поплавок, поднимает стержень с поплавком и закрывает подачу воды. Весовой дозатор периодического действия для сыпучих материалов состоит из бункера на рычагах, которые под действием массы емкости перемещаются, при этом перемещаются рычаги, что уравновешивается грузами на коромыслах. Дозированная порция выпускается затвором, открываемым пневмоцилиндром. Весовой дозатор непрерывного действия применяется для подачи материалов в смесители непрерывного действия. Под действием вибратора материалы из бункера по лотку поступают на весовой конвейер, связанный рычагом 5 с весовым коромыслом с грузом 6. Если подача материала не соответствует требуемой, весовое устройство выходит из равновесия, воздействует через рычаг на датчик, который через блок меняет напряжение питателя, следовательно амплитуду колебаний вибратора.

Бетононасосы предназначены для транспортирования бетонной смеси по трубам к месту укладки на расстояние до 350-600 ми на 40-95 мпо вертикали. По конструкции насосы выпускаются поршневые с механическм и гидроприводом и безпоршневые с механическим приводом.

В поршневом насосе с механическим приводом смесь поступает в бункер, перемешивается лопастями и через клапан подается в цилиндр. Поршень приводится кривошипно-шатунным механизмом. После заполнения цилиндра клапана закрывается и смесь поршнем подается в бетогопровод через клапан. В двухцилиндровом насосе с гидроприводом поршни движутся синхронно в противоположных направлениях, осуществляя всасывание смеси из приемного бункера через каналы с заслонками и нагнетание ее в бетонопровод (при открытых заслонках). Производительность 4-25 м 3 /час, мощность двигателей до 60 кВт. При строительстве тоннелей, коллекторов применяют пневмонагнетатели. Резервуар заполняется смесью через затвор, после закрытия которого через кран подается сжатый воздух для вытеснения смеси в бетонопровод небольшими порциями. Производительность – 30-50 м 3 /час.

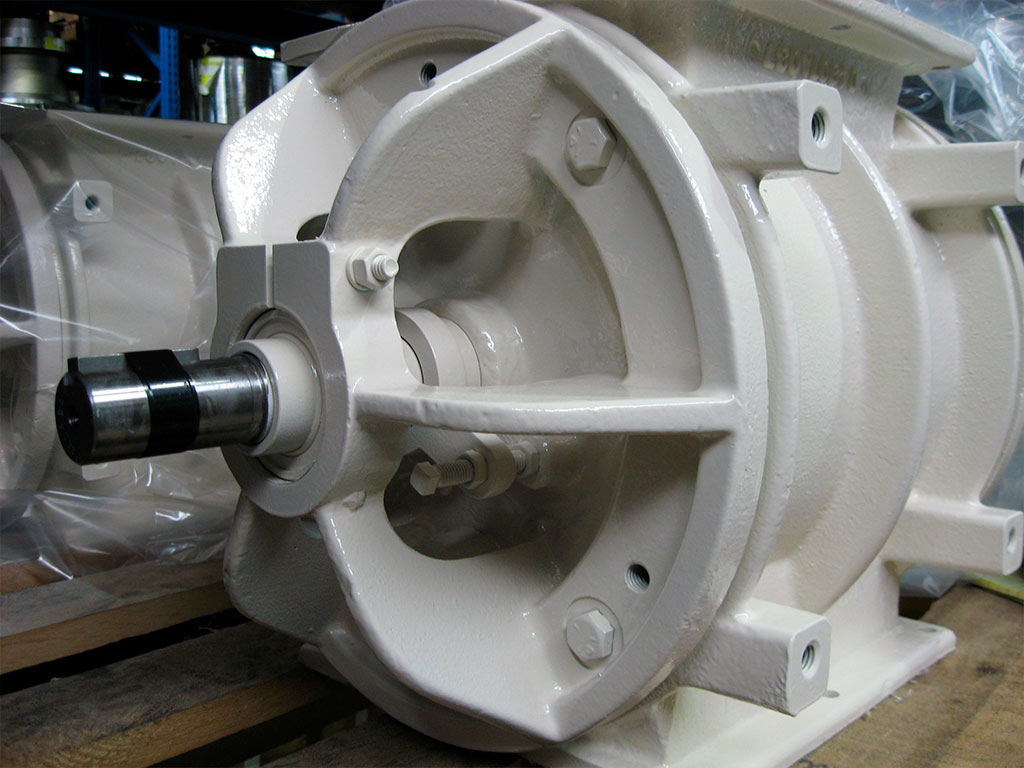

Растворонасосами строительные растворы подают по трубам и штангам на расстояние до 200м и на высоту до40 мпри строительстве и ремонте горных выработок к местам кладки кирпича, блоков, замоноличивания стыков и швов железобетонных конструкций. Насосы делятся на диафрагмовые и бездиафрагмовые.

Насос с плоской диафрагмой имеет камеру. При движении поршня влево, диафрагма вытесняет раствор их камеры через клапан в воздушный колпак и растворопровод. При ходе вправо клапан закрывается, за счет разрежения открывается другой клапан и происходит всасывание раствора из бункера.

Производительность поршневых насосов

где F, S, n – площадь, ход, число двойных ходов поршня;