Машины и устройства периодического действия на железнодорожном транспорте

Путевые машины на железнодорожном транспорте (книга)

Рекомендовано департаментом кадров и учебных заведений МПС России в качестве учебного пособия для студентов вузов, техникумов, колледжей и учащихся образовательных учреждений железнодорожного транспорта, осуществляющих начальную профессиональную подготовку.

Содержание

Введение

Дальнейшее развитие железнодорожного транспорта нашей страны требует повышения эффективности производства и непрерывного его обновления на основе ускорения научно-технического прогресса. На железных дорогах увеличивается мощность пути, совершенствуется технология и организация путевых работ. Своевременный и качественный ремонт пути, снижение затрат времени, труда и расходов, повышение производительности труда осуществляются на основе максимальной механизации всех работ. Механизация в путевом хозяйстве развивается с учётом грузонапряжённости и интенсивности использования железных дорог — создаются машины, способные выполнять работы с минимальными перерывами движения поездов.

Большая роль в развитии путевого машиностроения принадлежит российским учёным и конструкторам. На магистралях нашей страны используется большой парк путевых машин и механизмов. При их создании большое внимание уделяется: повышению скорости и усилий на рабочие органы, созданию машин непрерывного действия, повышающих производительность и снижающих стоимость работ; внедрению гидропривода, позволяющего упростить кинематику, плавно регулировать скорость движения, снижать массу машин.

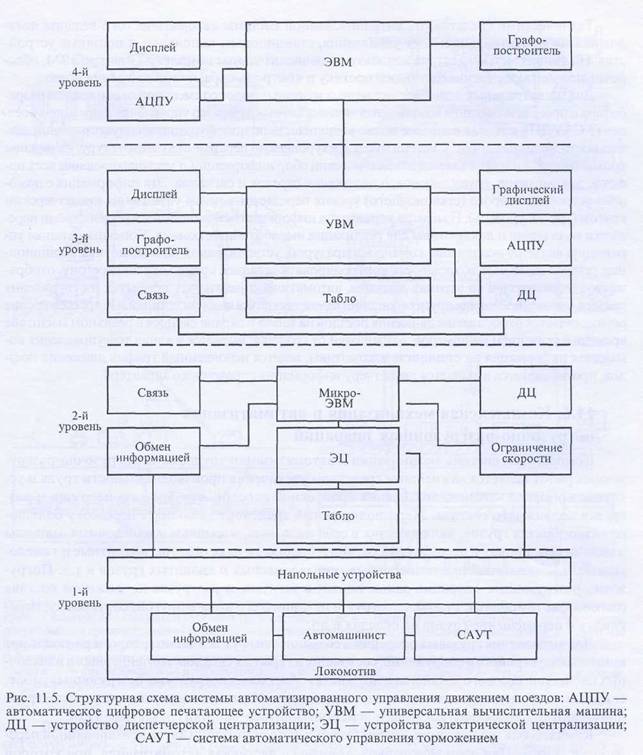

Важное значение имеют автоматизация работы, применение ЭВМ, обеспечивающих оптимальные режимы работы и загрузку двигателя, контроль качества выполняемых работ; разработка рабочих органов при оптимизации их параметров и режимов работы; создание машин с широким набором оборудования для выполнения различных операций, их эффективного использования по времени и сокращению их числа; увеличение надёжности и долговечности механизмов путём применения более прочных и износостойких материалов; унификация агрегатов, узлов и деталей с различными типами путевых машин.

Большое внимание уделяется совершенствованию машин с точки зрения ремонтопригодности, монтажа из легкосменяемых узлов и агрегатов, а также облегчения технического обслуживания; созданию оборудования для работы в условиях холодного климата; улучшению условий работы персонала — снижение вибрации и шума, обеспечение безопасности работ.

11.6 Комплексная механизация и автоматизация погрузочно-разгрузочных операций

Комплексная система механизации и автоматизации трудоемких погрузочно-разгрузочных работ является важнейшим средством увеличения производительности труда и ус¬корения оборота вагонов, повышения пропускной способности фронтов погрузки и разгрузки подвижного состава. Железнодорожный транспорт выполняет перевозку большого разнообразия грузов, включающих в себя наливные, насыпные и навалочные, машины и механизмы, прокат и лесоматериалы, контейнерные и пакетные, негабаритные и тяжеловесные, а также целый ряд огнеопасных, взрывоопасных и ядовитых грузов и т.д. Погрузочно-разгрузочные операции заключаются в загрузке и разгрузке подвижного состава (вагонов, автомобилей, судов), перегрузке из одного его вида в другой, сортировку, перекладку и перемещение грузов на складах и др.

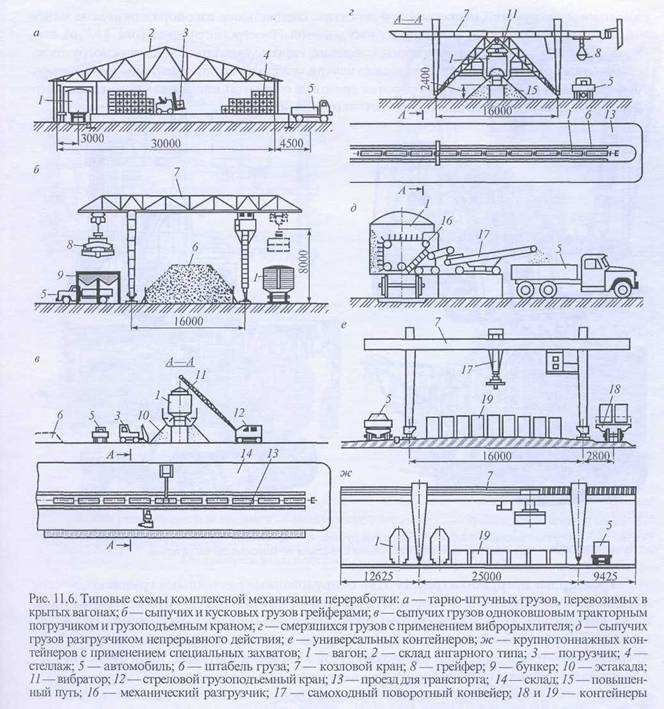

Для выполнения грузовых операций и сохранности грузов железные дороги располагают комплексом устройств и сооружений, состоящих из крытых складов, контейнерных и навалочных площадок, весового хозяйства и др. В целях облегчения погрузочно-разгрузочных работ, сокращения времени простоя вагонов под грузовыми операциями и улучшения условий труда применяют типовые схемы комплексной механизации переработки грузов (рис. 11.6).

Комплексная механизация создает условия для организации автоматизированной переработки грузов. При этом может быть применена частичная автоматизация, при которой только отдельные (главным образом основные) грузовые операции автоматизированы.

Для осуществления механизации и автоматизации грузовых операций на железнодорожном транспорте применяют различные подъемно-транспортные, погрузочно-разгрузочные машины и оборудование, в зависимости от полноты использования которых в выполнении конкретных операций различают механизированную, комплексно-механизированную и автоматизированную грузопереработку. Показателями оценки механизации работ являются уровень и степень механизации. Уровень механизации определяется как отношение объема работ, выполненных механизированным способом, ко всему объему погрузочно-разгрузочных работ (в %), степень механизации — как отношение трудовых затрат при механизации к общим трудовым затратам на весь объем работы (в %).Для выполнения отдельных операций погрузки, выгрузки, сортировки грузов и других погрузочно-разгрузочных работ подъемно-транспортные машины и устройства включаются в определенной технологической последовательности в схему комплексной механизации. По характеру перемещения грузов подъемно-транспортные машины бывают периодического, непрерывного и комбинированного действия. К машинам циклического действия, перемещающим груз порциями, относятся различные краны и машины напольного транспорта. К машинам непрерывного действия, перемещающим груз горизонтально, вертикально или наклонно, — конвейеры, элеваторы, установки гидравлического и пневматического транспорта.

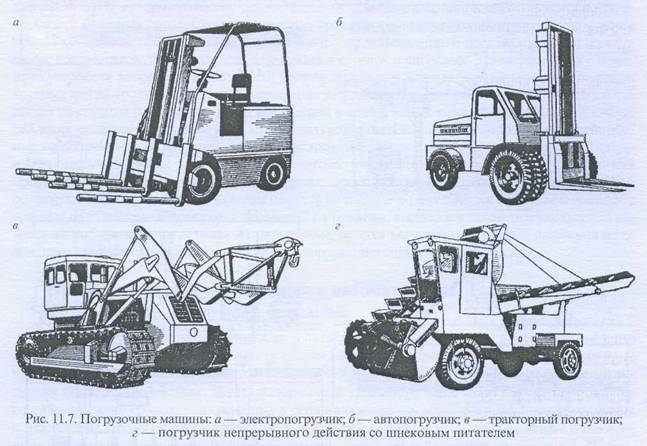

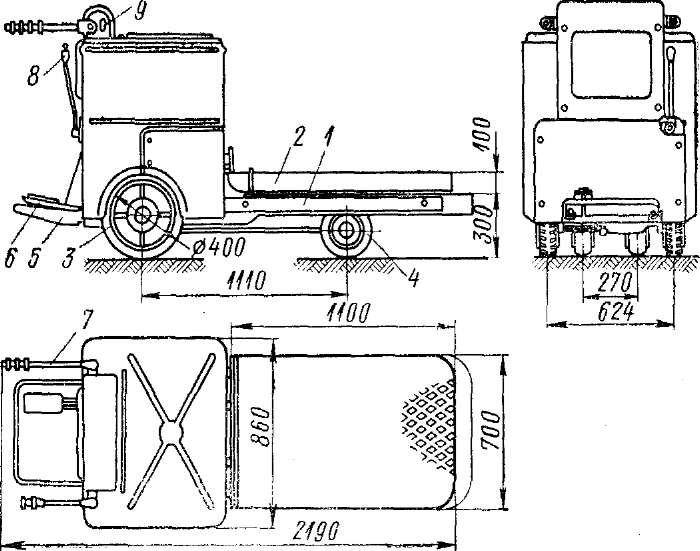

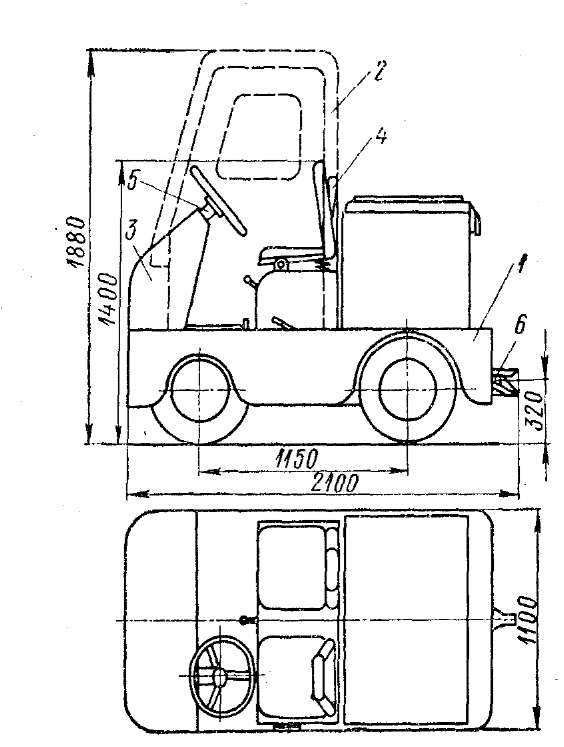

Выбор средств механизации определяется в зависимости от вида груза (насыпной, штучный, длинномерный, наливной и др.) и его физико-механических свойств, а также типа транспортных средств и объема выполняемых работ. Для выполнения погрузочно-разгрузочных, перегрузочных, укладочных работ с насыпными или тарно-штучными грузами применяют погрузчики периодического действия с различными грузозахватными приспособлениями, самоходные погрузчики непрерывного действия, специальные вагоноразгрузочные машины, которые осуществляют только разгрузку вагонов. Электропогрузчики (рис. 11.7, а), имеющие различные грузозахватные приспособления, используют для выполнения погрузочно-разгрузочных работ в стесненных условиях внутри складов, вагонов, контейнеров, на территории грузовых районов. Для переработки грузов на открытых площадках применяют автопогрузчики (рис. 11.7, б) грузоподъемностью от 1 до 40 т.

Тракторные погрузчики (рис. 11.7, в), оборудованные различными грузоподъемными органами, используются для переработки широкой номенклатуры грузов: сыпучих (ковшом), круглого леса (лесным захватом), штучных грузов (монтажным крюком). Погрузчики непрерывного действия (рис. 11.7, г) предназначены для погрузки сыпучих грузов непрерывным потоком в вагоны, выгрузки грузов в штабели и отвалы, перегрузки грузов с одного вида транспорта в другой. Такие погрузчики на автомобильном, железнодорожном или гусеничном ходу имеют питатель, транспортирующий и отвальный конвейеры. Питатели выполняются в виде винтов, лопасти, ковшей, фрез, нагребающих лап, шаровых головок и др. В качестве транспортирующих устройств применяются скребковые, ленточные, винтовые конвейеры, многоковшовые элеваторы.

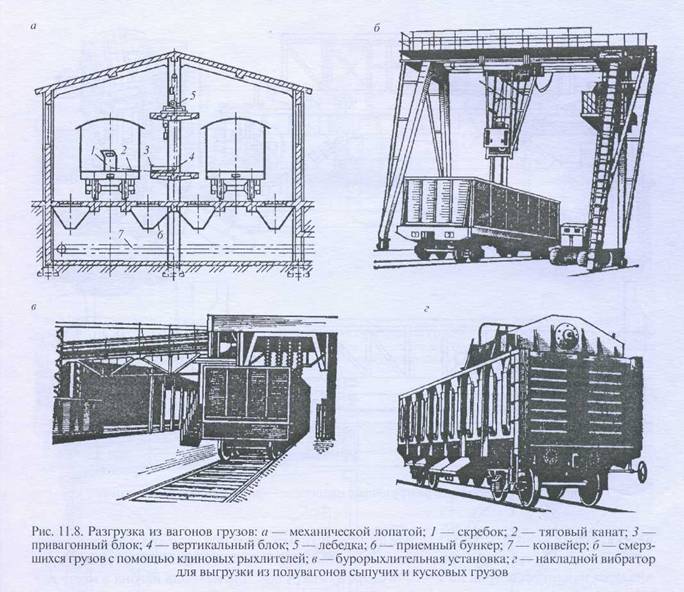

Вагоноразгрузочные машины применяются в основном для разгрузки из вагонов грузов, перевозимых навалом. Сыпучие грузы из крытых вагонов выгружают механическими лопатами (рис. 11.8, а), скребковыми и одноковшовыми разгрузчиками.

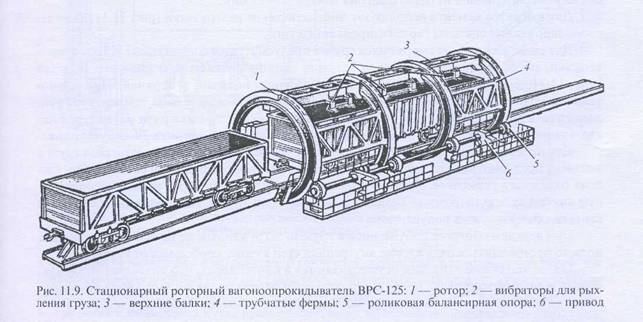

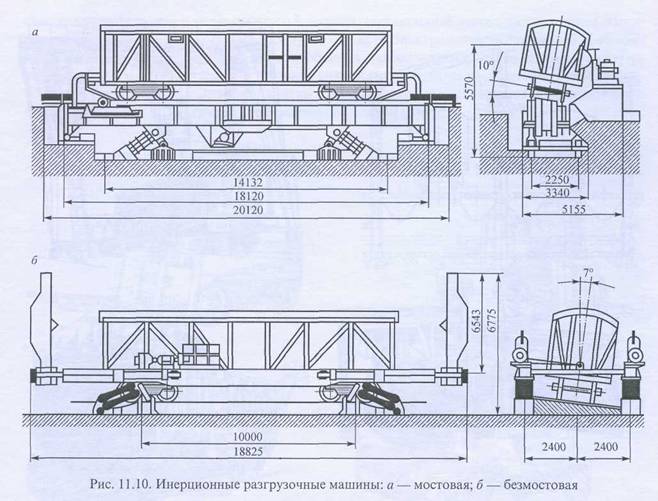

Основным средством разгрузки массовых насыпных материалов, перевозимых в крытых вагонах и полувагонах, являются вагоноопрокидыватели (рис. 11.9), обеспечивающие выгрузку грузов поворотом или переворачиванием подвижного состава. На разгрузке зерна используются специализированные инерционные разгрузочные машины (рис. 11.10).

Принцип действия инерционной разгрузочной машины основан на использовании механических продольных колебаний кузова вагона от центробежного привода с неуравновешенными массами. Привод обеспечивает амплитуду горизонтальных колебаний до 90 мм, вертикальных — до 20 мм при частоте до 2 Гц. Возникающие при этом силы инерции перемещают частицы груза от торцов вагона к середине. Поперечное высыпание груза обеспечивается наклоном вагона на 7—10° в сторону выгрузки. Для наклона вагона в месте разгрузки предусмотрено возвышение одного рельса над другим. Разгрузка неслеживающихся сыпучих материалов из одного вагона длится 10—12 мин.

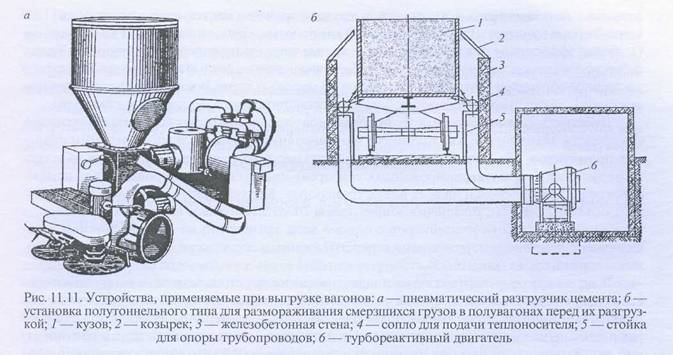

Для выгрузки цемента используют пневматические разгрузчики (рис. 11.11, а) и специализированные системы герметизированного типа.

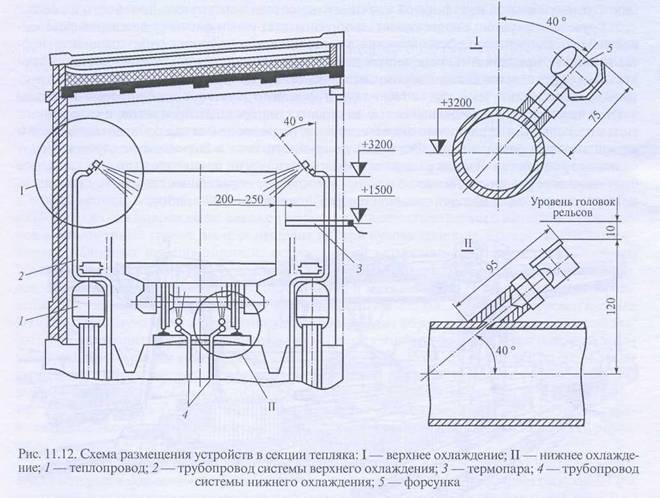

Для размораживания смерзшихся грузов предусмотрены специальные устройства — тепляки, обеспечивающие разогрев вагонов теплоносителем с нижней его подачей (рис. 11.11, б), нижней и верхней, а также нижней, боковой и верхней. При этом в зависимости от схемы тепляка и наличия охлаждения частей вагона температура теплоносителя достигает 100—150 °С и выше. Типовая схема тепляка ряда металлургических комбинатов (рис. 11.12) рассчитана на установку в двух секциях 30 полувагонов.

Для предохранения деталей полувагонов от повреждений во время разогрева груза в тепляках предусмотрено их охлаждение водой с помощью специальной системы. Эта система охлаждает тормозное оборудование подачей воды снизу через трубы, расположенные внутри железнодорожной колеи, и сверху — через трубы, расположенные на уровне верхней обвязки кузова полувагонов.

При верхнем обогреве полувагонов с грузом, загруженным не на всю высоту кузова, должно производиться охлаждение внутренних стен кузова, свободных от груза.

Малотоннажные отправки осуществляются в контейнерах, что позволяет механизировать и автоматизировать погрузку, разгрузку и перевалку их с одного вида транспорта на другой, используя автопогрузчики, мостовые и козловые электрические краны, а также другие механизмы и устройства. В связи с преимуществами контейнерных перевозок (бесперегрузочная доставка груза от склада грузоотправителя до склада грузополучателя или непосредственно из сферы производства в сферу потребления и др.) на магистральных железных дорогах и подъездных путях предприятий, базах материально-технического снабжения,в речных и морских портах для погрузки, выгрузки и хранения контейнеров создано около 1500 контейнерных пунктов, в том числе более 200 для работы с крупнотоннажными контейнерами. Особенно эффективны международные ускоренные контейнерные перевозки грузов по Транссибирской железнодорожной магистрали, обеспечивающие валютные поступления. Регулярное ускоренное обращение контейнерных поездов от морского порта Восточный до западных границ страны является конкурентоспособным для дополнительного привлечения клиентуры.

Действующая контейнерная транспортная система располагает комплексом технических средств, технологических процессов и организационных мер, экономических и правовых нормативов, обеспечивающих эффективную перевозку грузов. Техническая база системы включает парк унифицированных универсальных и специализированных контейнеров, средств их перевозки на всех видах транспорта. Контейнерные пункты со значительным объемом работы, обеспечивающие прием от отправителей, выдачу получателям, а также передачу потока контейнеров с одного вида транспорта на другой, хорошо оснащенные погрузочно-разгрузочными и перегрузочными средствами, называют контейнерными терминалами (рис. 11.13).

В целях наиболее эффективного использования грузоподъемности подвижного состава разработаны схемы погрузки разного типа контейнеров на вагоны различных моделей. Например, специализированная платформа-контейнеровоз, оборудованная упорами для крепления за нижние угловые фитинги, позволяет загружать шесть 10-тонных, или три 20-тонных, или один 30-тонный и один 20-тонный контейнеры, что по сравнению с универсальной платформой улучшает использование грузоподъемности на 36 %.

Грузовые операции с жидкими и газообразными грузами имеют существенные особенности. На предприятиях нефтеснабжения, в товарных цехах нефтеперерабатывающих и нефтехимических предприятий, на крупных сливоналивных пунктах, к которым доставка продуктов осуществляется железнодорожным транспортом, сооружают эстакады. По конструктивному исполнению эстакады бывают односторонние и двухсторонние, которые подразделяются на стояковые, предназначенные для налива однородных продуктов, и галерейного типа с несколькими продуктовыми коллекторами, подвешенными над рабочей площадкой и служащими для разлива груза. Эстакады галерейного типа в большинстве случаев имеют наливные устройства. Взамен распространенной технологии налива цистерн с эстакады все более широкое распространение получают установки безэстакадного налива — с повышенного уровня сифоном или под давлением через нижний сливной прибор.

Погрузочно-разгрузочные работы с газами, легковоспламеняющимися жидкостями, ядовитыми и едкими веществами производятся по индивидуальным технологиям с использованием специального оборудования и подвижного состава. Для каждого типа цистерны заводом-изготовителем в составе технической документации разрабатывается инструкция по эксплуатации, сливу и наливу перевозимого продукта, учитывающая конструктивные особенности модели вагона. Кроме того, в отраслях промышленности существуют свои инструкции по обслуживанию специальных цистерн в эксплуатации и выполнению мер безопасности, в которых учитываются свойства конкретного перевозимого продукта и принятая в отрасли технология его погрузки и выгрузки.

Машины и устройства периодического действия на железнодорожном транспорте

Среди универсальных (по роду грузов и их перемещению в пространстве) средств механизации большую группу составляют грузоподъемные краны различной конструкции, широко описанные в специальной литературе.

Наиболее распространенные передвижные краны характеризуются тремя основными взаимно перпендикулярными рабочими движениями, обеспечивающими перемещение грузов в пространстве. Эти движения осуществляются механизмами подъема груза, поворота крана (или передвижения тележки) и поступательного передвижения крана. Кроме того, на кране могут быть дополнительные механизмы, обеспечивающие дополнительные рабочие движения крана (изменение вылета стрелы на поворотных кранах, поворот грузовой стрелы на специальной тележке мостового крана и др.) и вспомогательные механизмы грузозахватных приспособлений, расширяющие сферу применения кранов по роду перерабатываемых грузов и исключающие тяжелую и трудоемкую работу стропальщиков.

Рекламные предложения на основе ваших интересов:

Различаются две основные группы кранов: с поворотной стрелой и пролетные. Характерными параметрами кранов с поворотной стрелой являются: грузоподъемность, вылет стрелы, высота подъема груза, габаритные размеры крана, величина скоростей рабочих движений, тип двигателя, вид грузозахватных приспособлений, способ управления и собственная масса крана.

Железнодорожные краны выпускаются нашей промышленностью грузоподъемностью до 75 т, а для специальных работ — до 100 т, однако для механизации погрузочно-разгрузочных работ на открытых складах применяются железнодорожные краны грузоподъемностью обычно не более 25 т.

По типу силовой установки железнодорожные краны делятся на паровые, моторные, дизельные, дизель-электрические. В последнее время все более широкое применение находят дизель-электрические краны.

Грузозахватные приспособления на железнодорожном кране могут быть сменными. Помимо обычного крюка употребляются грейфер (для захвата сыпучих грузов), захват для леса, а также грузоподъемный электромагнит.

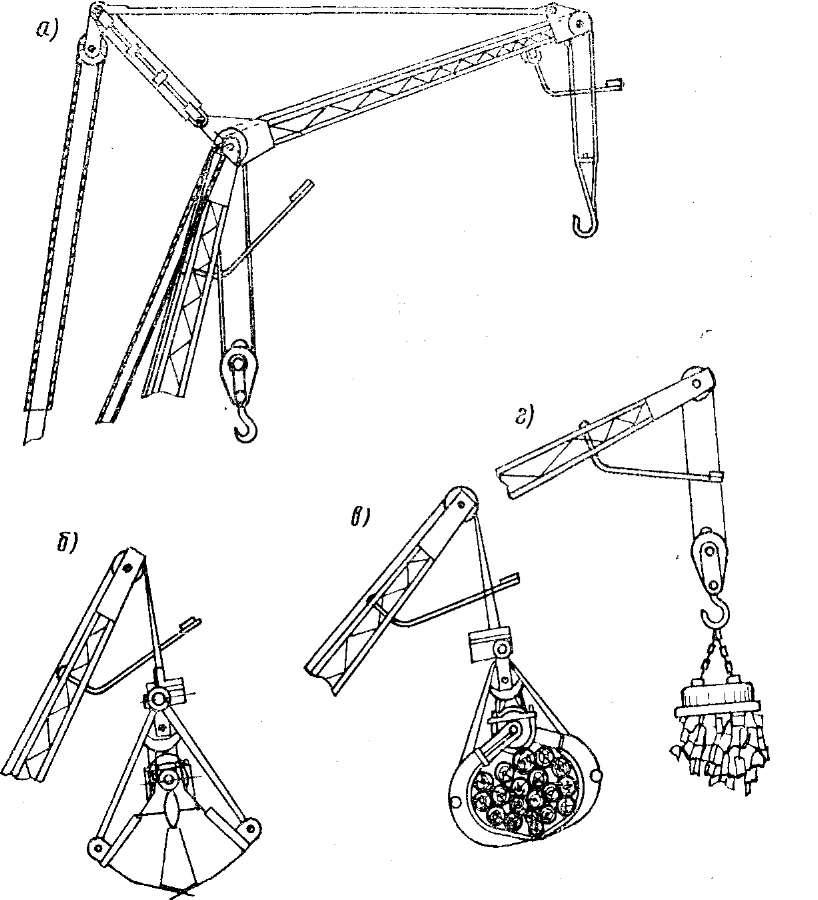

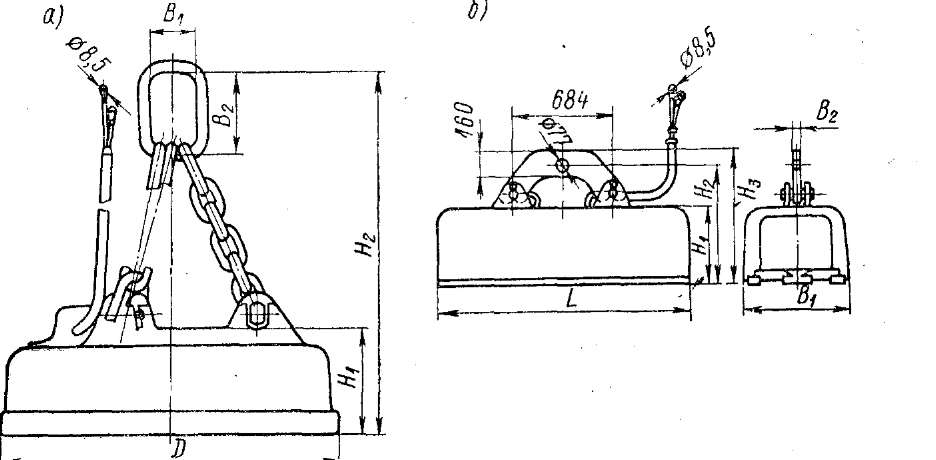

Рис. 1. Сменное рабочее оборудование железнодорожного крана:

а — крюк; б — грейфер; в — челюстной захват для погрузки леса; г — грузоподъемный электромагнит

Грузоподъемность железнодорожного крана изменяется в зависимости от изменения вылета стрелы, а также зависит от того, установлен ли кран на специальные выносные опоры (аутригеры) или нет.

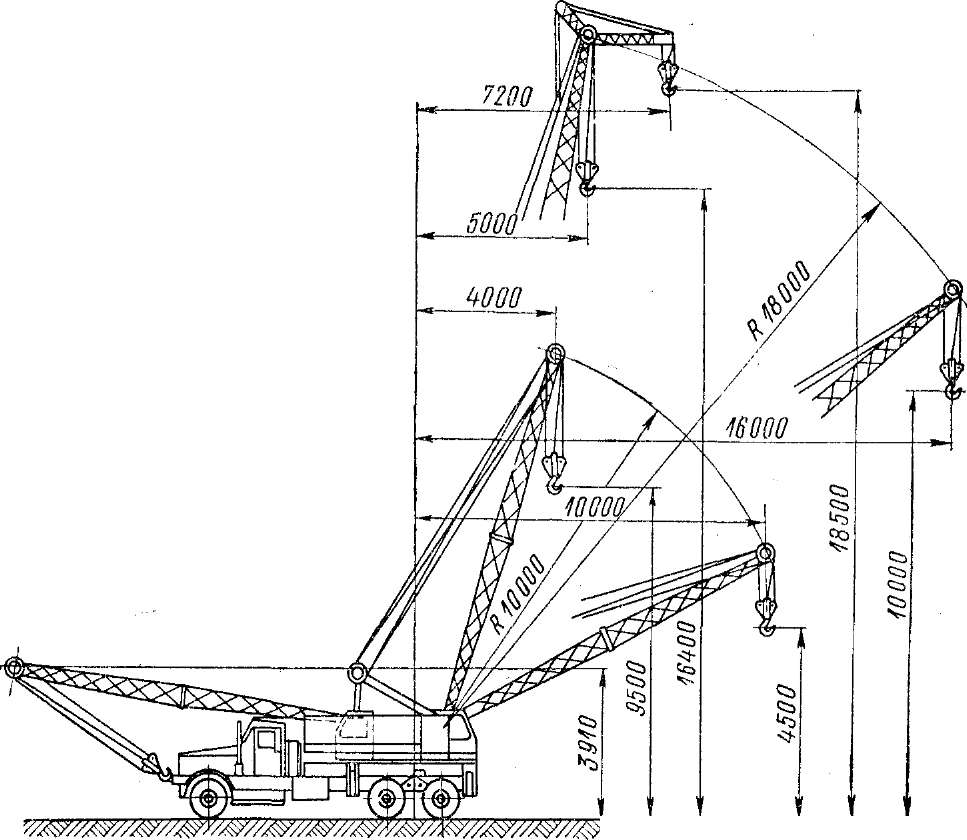

Автомобильные краны, смонтированные обычно на стандартных шасси грузовых автомобилей, имеют дизель-электрический привод и могут работать как с крюком, так и с грейфером. Рабочая грузоподъемность крана из условий его устойчивости зависит от того, на каком вылете работает кран, а кроме того, установлен ли он на специальных имеющихся на нем выносных опорах (аутригерах) или работает без них.

На погрузочно-разгрузочных работах применяются автомобильные краны номинальной грузоподъемностью 6, 10 и 16 т, однако максимальная грузоподъемность может быть использована лишь при минимальном вылете стрелы крана, установленного на выносных опорах. С увеличением вылета возможная грузоподъемность соответственно уменьшается как при работе на выносных опорах, так и без них. Так, например, допустимая грузоподъемность крана К-162 при наибольшем вылете 10 м составляет лишь 1 т, хотя номинальная грузоподъемность этого крана равна 16 т.

Краны на пневмоколесном ходу, имея опорную базу значительной ширины, могут работать без выносных опор при использовании примерно до 50% максимально возможной грузоподъемности на данном вылете при наличии опор.

Краны на гусеничном ходу выпускаются грузоподъемностью до 50 т, на погрузочно – разгрузочных работах применяются краны—экскаваторы со сменным оборудованием (с крюком и грейфером) и специальные гусеничные краны с грейфером.

Краны выпускаются со стрелой различной длины—10, 15 и 20 м в зависимости от условий использования крана.

Преимуществом автомобильных кранов является их мобильность. Гусеничные краны менее приспособлены к переброске с одного места работы на другое, так как имеют малую скорость передвижения (не более 6 км/ч).

Рис. 2. Автомобильный кран

Возможная высота подъема груза (или грейфера), характеризующая тот или иной поворотный кран, также должна учитываться при выборе конструкции крана, так как в ряде случаев она лимитирует высоту укладки груза на площадке и обусловливает удобства маневрирования с крупногабаритными грузами в процессе их перемещения. В этом отношении конструкция самой стрелы поворотных кранов может способствовать удобствам маневрирования с крупногабаритными грузами. Так, например, шарнирно-сочлененная стрела портальных кранов, Г-образная (а не прямая) стрела или стрела с «гуськом», а также балочная стрела башенных кранов с грузовой тележкой — обеспечивают удобства перемещения крупногабаритных грузов на небольшом вылете кранов.

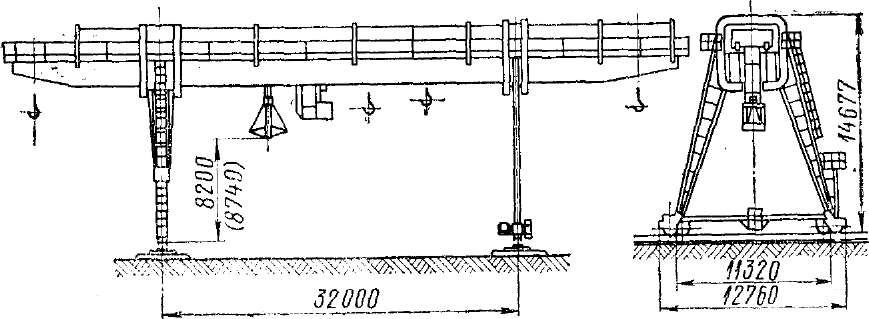

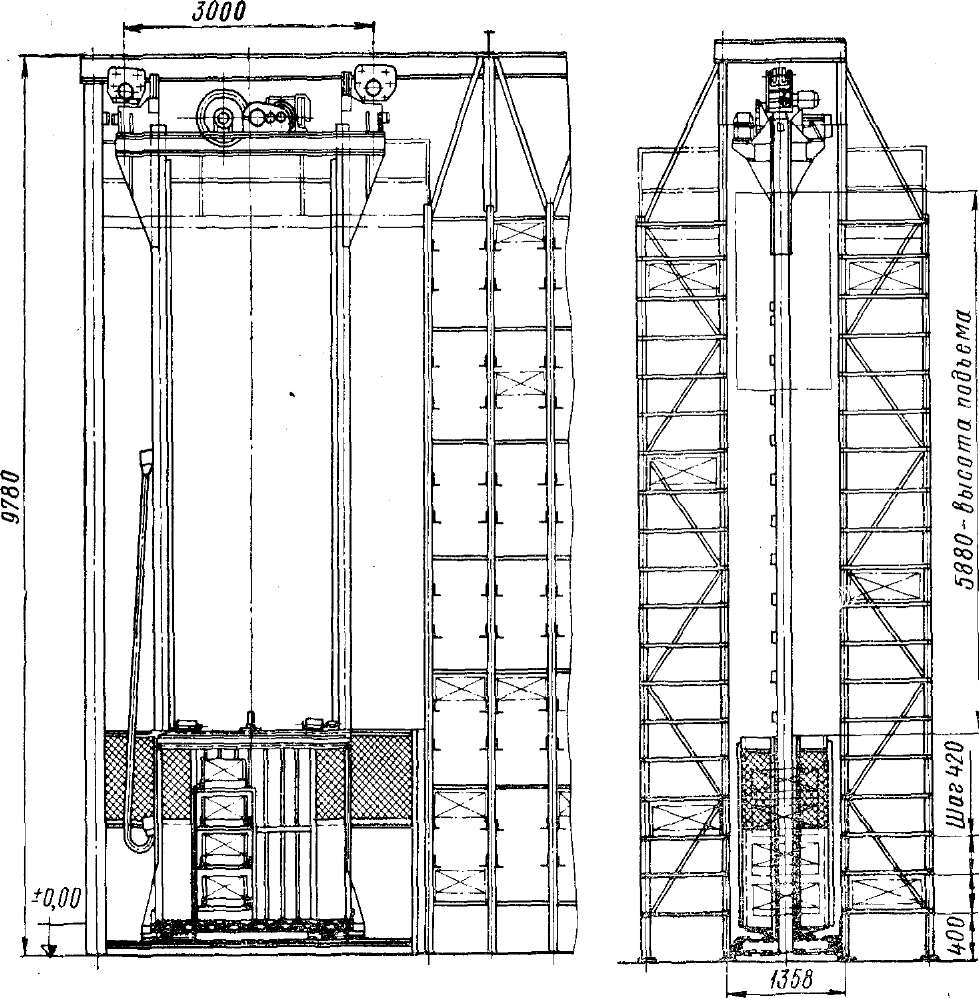

К пролетным кранам относятся мостовые и козловые краны, а также мостовые перегружатели.

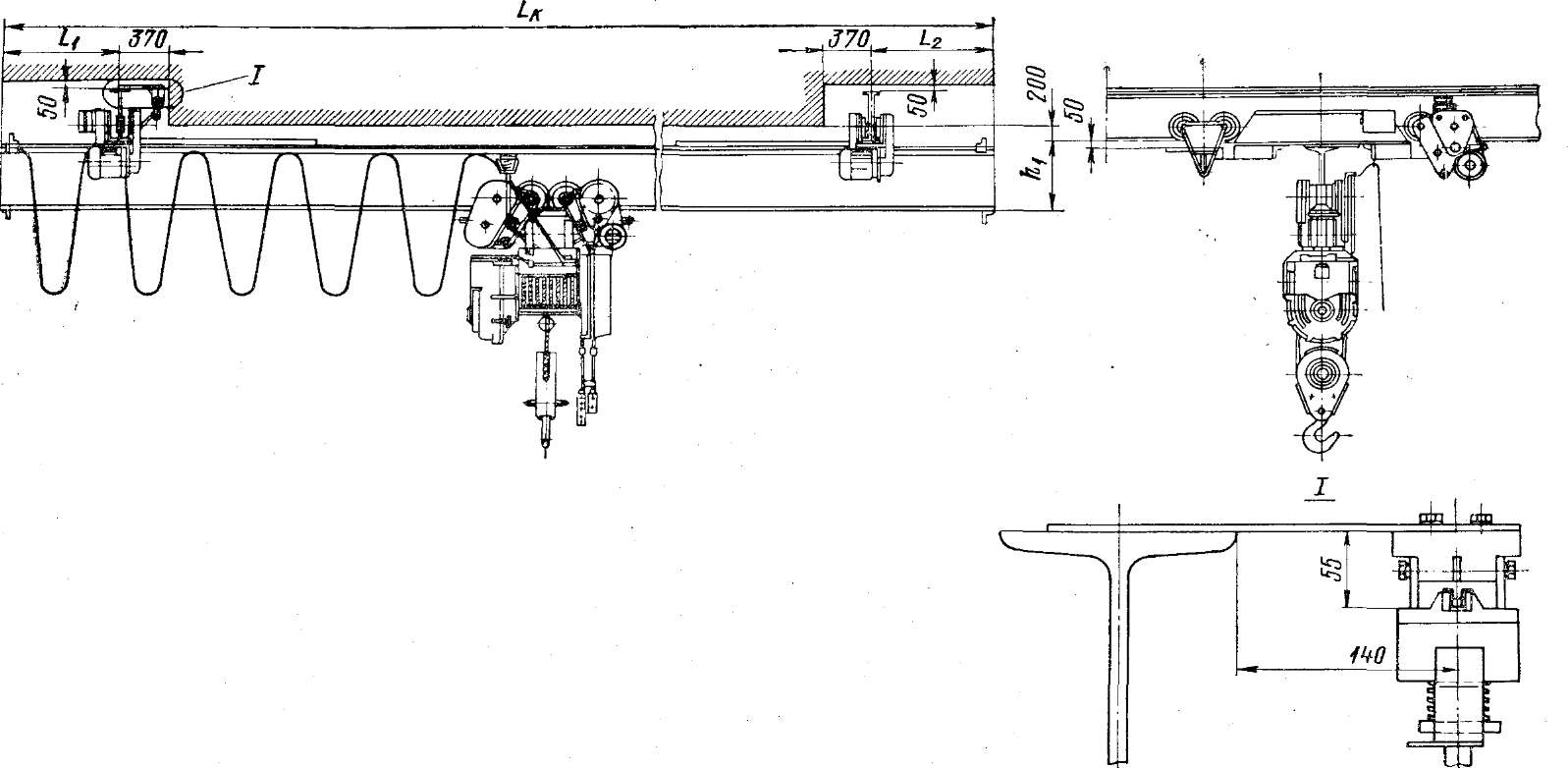

Мостовые однобалочные краны (кран-балки) имеют грузоподъемность 0,5—5 т, используя для подъема груза и передвижения типовые электрические тали. Кран-балки перемещаются по подкрановым путям, которые крепятся к перекрытиям зданий или подвешиваются к ним на специальных тягах, что требует меньших капитальных затрат по сравнению с обычными подкрановыми путями для опорных кранов. Они имеют длину балки LK до 18 м и консоли Llt L%

от 300 до 1600 мм. Преимуществом этих кранов является возможность стыкования их с аналогичными кранами или с монорельсовыми системами, находящимися в смежных пролетах здания. Высота подъема составляет 6—8 м, однако по требованию заказчика выпускаются краны с высотой подъема 24, 30 и 36 м. Скорость подъема груза электроталью 8 м/мин, скорость передвижения электротельфера 20 м/мин, а передвижения кран-балки — 32 м/мин.

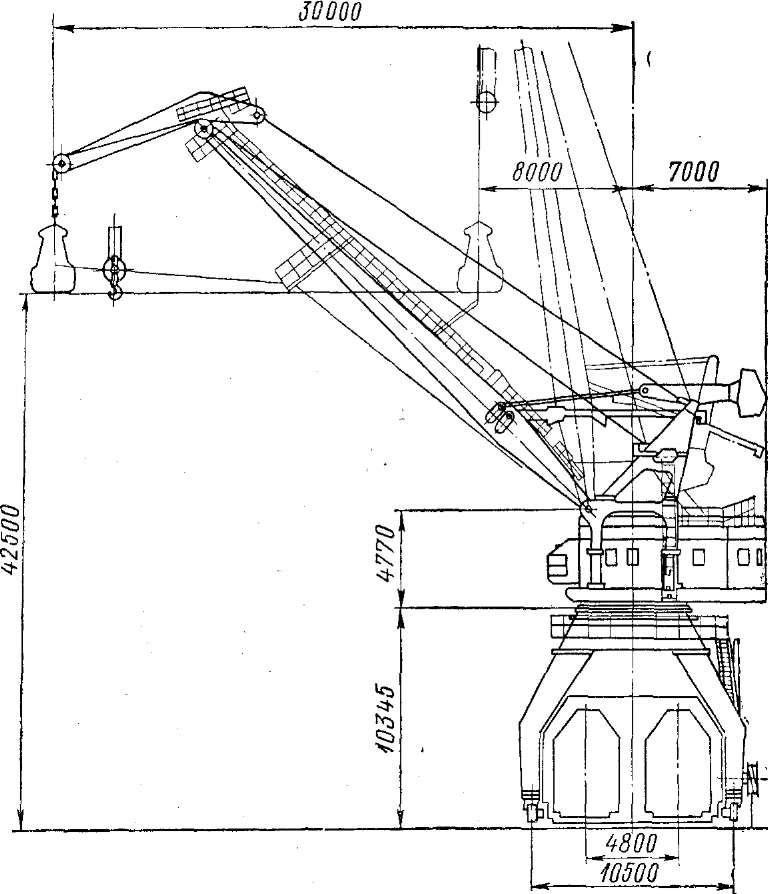

Рис. 3. Портальный кран

Рис. 4. Подвесной однобалочный кран

Мостовые электрические двухбалочные краны подразделяются на три основные группы:

1) краны общего назначения (крюковые) грузоподъемностью 5—320 т, предназначенные для работы с различными штучными грузами;

2) краны специальные (магнитные, грейферные, магнитно-грейферные и др.) грузоподъемностью 5—50 т;

3) краны металлургические различного назначения и разнообразной конструкции грузоподъемностью до 630 т (литейные краны).

На складах чаще всего применяются для перегрузки штучных грузов мостовые краны общего назначения с одним крюком грузоподъемностью 1, 5, 10 и 15 т. На контейнерных площадках для операций с большегрузными контейнерами устанавливаются мостовые краны грузоподъемностью 40 т (предусматриваются грузоподъемностью до 50 т).

Максимальный пролет кранов общего назначения — 32 м, по заказу — до 40 м. Высота подъема груза— 16 м. Скорости подъема груза, передвижения тележки и моста и прочие характеристики мостовых кранов приведены в Номенклатурном справочнике 16—1—74 НИИ информтяжмаша.

Для применения мостовых кранов в конкретных условиях проектирования существенным параметром мостовых кранов с одним крюком является расстояние предельно поднятого крюка до уровня подкранового пути, которое составляет для кранов грузоподъемностью 5 и 10 т — 500 мм, а для 15-тонных — 600 мм. Кроме того, при проектировании необходимо учитывать, что эксплуатационный пролет крана меньше конструктивного за счет того, что при передвижении тележки крюк крана не доходит до оси подкранового пути на 1100 мм с одной стороны пролета и на 800 мм с другой стороны при грузоподъемности крана 5 т, и соответственно на 1200 и 1100 мм при грузоподъемности 10 т, 1300 и 1100 мм — при 15 т

Мостовые магнитные краны несут на крюке грузоподъемный электромагнит для погрузочно-разгрузочных работ с металлом. Для питания электромагнита постоянным током на мостовом кране устанавливается преобразователь (двигатель-генератор), а для навивания кабеля, питающего электромагнит, на тележке имеется специальный барабан.

Грузоподъемные электромагниты по форме разделяются на две серии: круглые серии М (рис. 8, а), применяемые для перегрузки стальных и чугунных плит, болванок, скрапа и стружек, и прямоугольные серии ПМ для погрузки и выгрузки таких длинномерных грузов, как рельсы, балки, листы стали и т. п. Подъемная сила электромагнита зависит от его типа и от вида поднимаемого груза, как видно из приведенной в табл. 3 технической характеристики. Характерными параметрами являются также габаритные размеры, масса и потребляемая мощность (табл. 3—5).

Мостовые грейферные краны оборудованы двухбарабанной грейферной лебедкой и двухчелюстным, обычно четырехканатным грейфером. Грузоподъемность (масса грейфера и поднимаемого груза) колеблется от 5 до 20 т.

Пролет этих кранов также изменяется в пределах до 32 м. Высота подъема грейфера при грузоподъемности 5 т составляет 16 м.

Рис. 5. Грузоподъемные электромагниты (а — серии М; б — серии ПМ)

Наименьшее расстояние от головки подкранового рельса до низа закрытого грейфера (в зависимости от типа грейфера и его емкости): для кранов грузоподъемностью 5 т — 3,4—3,2 м; для кранов грузоподъемностью Ют — 2,7—2,3 м. При одинаковой с обычными мостовыми кранами скоростью передвижения тележки и крана скорость подъема грейфера вдвое больше и составляет 40 м/мин.

Мостовые магнитно-грейферные краны выпускаются с одной или двумя грузовыми тележками грузоподъемностью 5, 10, 15 и 20 т (масса магнита или грейфера и поднимаемого груза). На кранах, оборудованных двумя грузовыми тележками, одна постоянно работает с электромагнитом, другая — с грейфером. Одновременная работа двух тележек не допускается.

Все описанные разновидности мостовых кранов (кроме одно-балочных) обычно имеют подвешенную к мосту крана кабину для крановщика, но могут иметь управление с пола или дистанционное — с постоянного пульта.

Однобалочные мостовые краны обычно управляются с пола.

Универсальные козловые краны изготовляются пролетом до 32 м, причем рабочие вылеты консолей обычно не превышают 6—8 м. Краны с жесткими опорами (ногами) изготавливаются с пролетом до 25 м, а при больших пролетах одна из опор делается гибкой (шарнирно качающейся) в целях компенсации температурных изменений длины мостового пролетного строения.

Для работы с длинномерными и крупногабаритными грузами (прокат металла, рельсы, трубы, лес и т. п.) козловые краны изготавливают с увеличенной колесной базой для обеспечения проноса груза из пролетной части на консоли (через опорную ногу крана). Пролет таких кранов достигает 25—32 м, а длина консолей — 9—12 м.

При грузоподъемности козловых кранов до 5 т в качестве ходовой тележки обычно используются типовые электрические тали (тельферы), перемещающиеся по ездовой монорельсовой балке крана.

Грузовые двухрельсовые тележки на козловых кранах изготовляются подвесными или опорными — на унифицированных кранах: 8Т40; 12.5Т40; 20/5Т25. В качестве таких тележек обычно применяют типовые грузовые тележки серийно выпускаемых мостовых кранов.

Современные козловые краны нередко выполняют самомонтирующимися, что позволяет осуществлять подъем полностью собранного пролетного строения в проектное его положение без применения монтажных кранов или специальных мачт и снижает тем самым трудоемкость и сроки монтажа крана.

Для упорядочения серийного выпуска козловых кранов ВНИИПТ маш разработал нормальный ряд базовых моделей таких кранов. На базе нормализованных козловых кранов могут быть изготовлены различные краны, отличающиеся пролетами или вылетами консолей, но имеющие одинаковые с соответствующей базовой моделью сечение пролетного строения, ходовые тележки и другие узлы.

Рис. 6. Кран двухконсольный козловой с опорной грузовой тележкой

Мостовые перегружатели имеют грейферную тележку (иногда две), перемещающуюся по нижнему поясу мостового обычно двух—консольного строения, опирающегося на одну жесткую и вторую шарнирную опоры.

Мостовые перегружатели благодаря большому пролету (иногда свыше 100 м) находят применение для обслуживания крупных: складов руды и угля в металлургической и коксохимической промышленности, обеспечивая высокую производительность за счет большой емкости грейфера и высокой скорости движения грейферной тележки (до 4—6 м/с).

Однако применение мостовых перегружателей связано со значительными капитальными затратами не только на приобретение самого перегружателя, но также на устройство специальных подкрановых путей на бетонном основании.

Кабельные краны используют специальный стальной канат в качестве рельса для грузовой тележки, передвигающейся с помощью тягового каната, и применяются пролетом до 500 м. Грузоподъемность грузовой грейферной или крюковой тележки достигает 25 т, а для передвижных кранов обычно составляет 10 т.

Рис. 7. Кран-штабелер

Скорость подъема — от 0,5 до 1,5 м/с, а передвижения тележки — до 8 м/с.

По условиям обслуживания площади различаются кабельные краны с параллельными подкрановыми путями для обеих башен и с радиальным путем для одной башни при закрепленной неподвижно другой башне крана. Скорость передвижения башен колеблется от 5 до 25 м/мин.

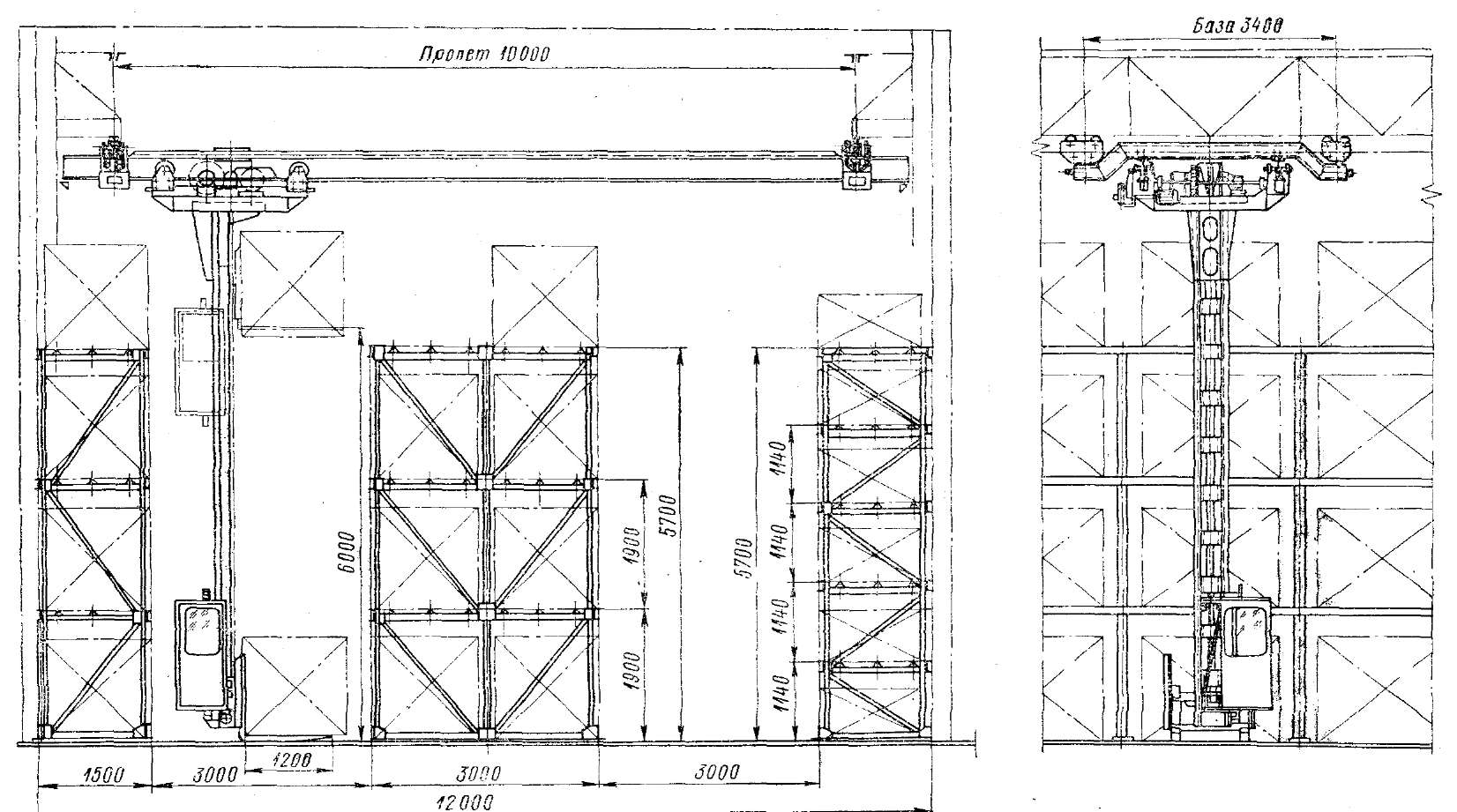

Краны-штабелеры, широко применяемые на складах тарно-штучных грузов, делятся на мостовые (подвесного и опорного типа), стеллажные и специальные для длинномерных грузов.

Мостовые краны-штабелеры с вилочным захватом могут перемещать грузы, разнообразные по размерам и способу упаковки. При оборудовании их телескопическими колонками они могут быть использованы также для разгрузки и загрузки транспортных средств: электро- и автотележек, автомашин, железнодорожных платформ. Достоинством этих кранов является возможность непосредственной перегрузки с пола или с транспортных средств в штабеля или стеллажи без применения вспомогательных устройств. Недостатком является необходимость устройства для них широких проездов, величина которых определяется суммарным размером груза и колонны (или кабины).

Этого недостатка лишены стеллажные краны-штабелеры и ш-та-белеры для длинномерных грузов, оборудованные выдвижными телескопическими захватами.

Стеллажные краны отличаются большой простотой конструкции, удобством управления, большой высотой подъема (длина 25 м) и небольшой шириной прохода между стеллажами (1 м), обеспечивающими высокую степень использования площади и объема склада. В табл. 9 приведена их техническая характеристика. Для операций с прокатом черных и цветных металлов применяются мостовые краны-штабелеры с грузовым захватом увеличенной ширины с тремя и четырьмя вилами, однако более целесообразными являются краны стеллажного типа для длинномерных грузов грузоподъемностью 5 т с телескопическим захватом.

Мостовые краны-штабелеры для длинномерных грузов грузоподъемностью 3,2 и 5 т имеют мост опорного типа с увеличенным расстоянием между главными балками.

Краны-штабелеры для длинномерных грузов работают на складах совместно с мостовыми крюковыми кранами, которые производят загрузку и разгрузку транспортных средств и устанавливают пакеты с длинномерным грузом на устройства (обычно рольганги или специальные столы) для загрузки кранов-штабелеров.

Рис. 8. Стеллажный кран-штабелер

Универсальные погрузчики с вилочным захватом для груза имеют сменные грузозахватные приспособления, которые значительно расширяют сферу применения этих погрузчиков. Малогабаритные погрузчики успешно используются в крытых железнодорожных вагонах, автофургонах и в стесненных условиях складов и цехов.

По конструкции ходовой части, определяющей маневренность погрузчика (минимальный радиус поворота), различаются трех-опорные и четырехопорные погрузчики.

Трехопорные погрузчики имеют управляемое заднее колесо и два передних неповоротных колеса. Четырехопорные погрузчики — два передних ведущих и два задних управляемых колеса.

Техническая характеристика универсальных погрузчиков новых конструкций приведена в табл. 11. Грузоподъемность, указанная в характеристике, предусматривает определенное расстояние центра тяжести груза до передних стенок вил (например, 500 мм у погрузчиков ЭП-0,5; ЭП-1 и АП-1), причем с увеличением этого расстояния рабочая грузоподъемность погрузчиков соответственно снижается.

Электропогрузчики способны преодолевать вместе с грузом подъем на угол 7°, а автопогрузчики — 10°.

Нагрузка на пол зависит от веса погрузчика с грузом и распределения веса на передние и задние оси колес погрузчика.

По нормам допускаемых нагрузок от погрузчиков на пол крытых вагонов масса, сосредоточенная на площади 10 X 10 см2, не должна превышать 2,2 т. В соответствии с этой нормой могут быть допущены к работе в крытых вагонах из универсальных погрузчиков по табл. 11 лишь погрузчики ЭП-0,5; ЭП-1 и АП-1, как создающие нагрузку от каждого из двух передних колес менее 2,2 т.

Специальные погрузчики большой грузоподъемности предназначаются в основном для эксплуатации на крупных металлургических заводах, но могут быть использованы для перегрузочных операций с такими тяжеловесными грузами, как крупнотоннажные контейнеры. В настоящее время проходят испытания погрузчики

фронтального типа грузоподъемностью 10, 20, 32 и 40 т. У специальных погрузчиков общий их вес с грузом достигает значительной величины, что требует повышенной прочности дорожного покрытия.

Сфера их применения расширяется путем установки на них сменных навесных приспособлений: вил, раздвижного хобота, безблочной стрелы с изменяющимся вылетом, прижима, кантующего устройства, клещевого захвата, сталкивателя.

Погрузчики с выдвижным грузоподъемником (электроштабе-леры) созданы для работы в узких проездах, в стесненных условиях цехов и складов, где затруднительно применение универсальных погрузчиков. Наличие у электроштабелеров выдвижного грузоподъемника позволяет увеличить их колесную базу и создать при грузоподъемности, одинаковой с универсальными погрузчиками, более компактные маневренные и меньшего веса машины при значительно меньшей сосредоточенной нагрузке на пол от колеса погрузчика. При перевозке груза центр тяжести погрузчика оказывается внутри опорного контура, что обеспечивает равномерное распределение нагрузки на колеса электроштабелера и хорошую остойчивость машины.

Электроштабелеры ЭШ-181 и ЭШ-283 (техническая характеристика представлена в табл. 13) имеют разную высоту подъема груза: 1,8; 2,8 и 4,5 м. Скорость их передвижения меньше скорости универсальных погрузчиков. Кроме того, водитель сидит на погрузчике боком к дороге, что позволяет ему следить за дорогой при движении вперед и назад. Электроштабелеры способны преодолевать с грузом уклоны пути под углом 5°. Аккумуляторная батарея обеспечивает бесперебойную работу погрузчика в течение целой смены.

Погрузчики с боковым выдвижным грузоподъемником предназначены для работ с длинномерными грузами (проката, труб, листовой стали, леса). Они позволяют перегружать и транспортировать длинномерные грузы в узких проходах, что невыполнимо при использовании обычных фронтальных погрузчиков.

Автопогрузчики грузоподъемностью 3,2; 5 и 10 т выполнены по конструкции Львовского государственного специального конструкторского бюро по автопогрузчикам ( ГСКБ ), а электропогрузчик грузоподъемностью 3,2 т —- по конструкции Калининградского НИИ вагоностроения.

Портальные погрузчики представляют собой видоизмененную конструкцию портальных автолесовозов, приспособленную для захвата, подъема, перевозки и перегрузки большегрузных пакетов длинномерных грузов, а в последнее время — большегрузных контейнеров.

Серийно выпускаемые в настоящее время авто- и электропогрузчики снабжаются комплектом сменных унифицированных грузозахватных приспособлений, номенклатура которых разработана ВНИИП ’Гмашем. Для использования их на погрузчиках старых конструкций каретки последних оборудуются унифицированными плитами, на которые навешивается то или иное приспособление.

В качестве грузозахватных приспособлений применяются вилочный захват, удлинители вил, сталкиватели каретки (поворотные в горизонтальной плоскости до 25—30°, в вертикальной плоскости до 270°, с перемещением вправо и влево на 75—200 мм), многоштыревой захват, грейферы, ковш, безблочная крановая стрела и т. д.

Электротележки с подъемными вилами или платформой, управ ляемые с пола, предназначаются для операций с грузами, уло женными на поддоны или в контейнеры. Малые габариты и вы

сокая маневренность позволяют использовать их для подачи грузов непосредственно к рабочим местам в узких проездах на складах и в цехах.

Подъем вил (платформы) осуществляется двумя вертикально расположенными гидроцилиндрами плунжерного типа, питаемыми лопастным гидронасосом. Когда груз доставлен на место, водитель нажимает на кнопку «Спуск», открывается спускной клапан и вилы (платформа) опускаются в исходное положение.

Электротележки с подъемной платформой, управляемые с площадки тележки, применяются на складах и в цехах для операций с грузами, уложенными на специальные подставки (скиды) или в контейнеры (тару) на поддонах с ножками.

Электротележки с неподъемной платформой выпускаются грузоподъемностью 2 т (ЭК-2 и ЭК-2А) — с электродвигателем 1,5 кВт и грузоподъемностью 5 т (ЭТ-550) — с электродвигателем 5,5 кВт. Скорость перемещения груза достигает 9 км/ч. Широко применяются электротележки различной грузоподъемности болгарской Фирмы «Балканкар».

Электротележки могут доставлять груз на своей платформе, а также буксировать одну-две прицепных тележки. Для буксировки большего количества тележек целесообразно использовать специальные электротягачи, имеющие большой сцепной вес и большее, чем у электротележек, тяговое усилие. Электротягачи можно эксплуатировать также внутри складов и цехов для доставки грузов непосредственно к рабочим местам.

Высокой маневренностью отличается малогабаритный аккумуляторный тягач ЭТ-250 «Рига», сцепка на котором осуществляется вручную с помощью шкворня.