Машины литья под низким давлением

Машины литья под низким давлением

К концу 1980-х годов в институте была разработана технология и оборудование литья под низким давлением из алюминиевых сплавов, обеспечивающие стабильное качество отливок при минимальных затратах. За прошедшие годы были разработаны и внедрены технологии изготовления более 100 единиц сложных и особо сложных отливок массой от 0,5 до 200 кг на 14 заводах России. Установки были поставлены во Вьетнам и Иран.

Институт был и остается единственным в России разработчиком и производителем такого оборудования.

Созданные машины отличаются универсальностью и способностью к переналадке.

“УРАЛНИТИ” проводит весь цикл подготовки производства заготовок методом ЛНД:

|  |  |

Технология и оборудование для литья под низким давлением

Сущность метода заключается в том, что на жидкий металл, находящийся в герметическом тигле, подается избыточное давление (1,0 атм), под воздействием которого металл по металлопроводу поднимается вверх и заполняет полость литейной формы.

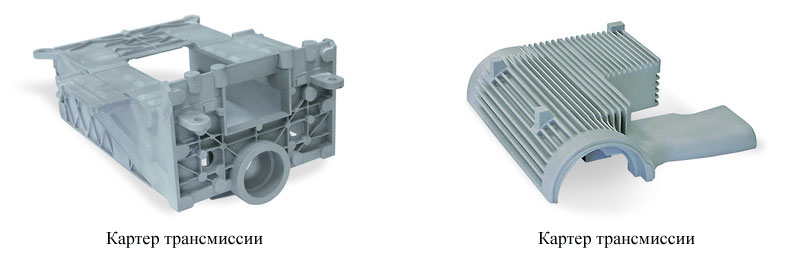

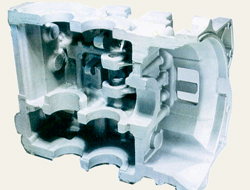

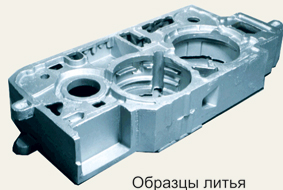

ООО «УРАЛНИТИ» разработана технология изготовления наиболее сложных и ответственных отливок различного габарита (картера и детали трансмиссии гусеничных машин, колеса гидротрансформаторов, мотоблоки, картера и корпуса для транспортных машин, крыльчатки, направляющие, поршни, головки цилиндров и т.д.) и создана гамма высокопроизводительных и быстродействующих машин (более 10 типов) литья под низким давлением (ЛНД), позволяющих изготавливать из алюминиевых сплавов мелкие, средние, крупные и особо крупные отливки развесом от 0.5 до 200 кг.

Созданные машины позволяют полностью механизировать процесс получения литой заготовки, начиная от закрытия металлической формы и заполнения ее металлом, заканчивая извлечением отливки и укладки ее в тару.

Разработанные и изготовленные институтом машины ЛНД успешно работают на многих заводах Российской Федерации, на которых изготавливаются вышеуказанные детали (ОАО «Курганмашзавод», ГУП ПО «Уралвагонзавод» и т. д.).

Применение технологии изготовления отливок литьем под низким давлением на разработанных институтом машинах позволяет:

Машины ЛНД легко встраиваются в действующие литейные цехи из-за их малых габаритов и простоты изготовления. Машины надежны в эксплуатации.

Установка для литья алюминиевых сплавов под низким давлением

Создано 15 типоразмеров высокопроизводительных машин литья под низким давлением, которые позволяют изготавливать широкую номенклатуру заготовок сложного профиля из алюминиевых сплавов с массой от 0,5 кг. до 200 кг.

Машина стержневая МС1

Машина литья под низким давлением модели 214

Машина модели МС1 является универсальной, предназначенной для работы в литейных цехах с мелкосерийным, серийным и массовым производствами, предназначена для изготовления стержней «палочка» методом экструзии диаметром от 20 до 40 мм. Машина состоит из системы сменных выталкивателей и формообразующих втулок, редуктора, электродвигателя, бункера, приемного регулируемого столика. По желанию заказчика комплектуется необходимым количеством драйеров.

Машина модели 214 является универсальной, предназначенной для работы в литейных цехах с мелкосерийным, серийным и массовым производствами по изготовлению алюминиевых отливок размером от 0.5 до 30 кг.

Машина литья под низким давлением модели 322

Машина литья под низким давлением модели 280

Машина модели 322 является универсальной, предназначенной для работы в литейных цехах с мелкосерийным, серийным и массовым производствами по изготовлению алюминиевых отливок размером от 10,0 до 80,0 кг. Машина состоит из кокильного станка с вертикальным и горизонтальными разъемами; пульта управления, позволяющего в полуавтоматическом цикле управлять всем процессом; специальной выкатной электропечи; гидростанции и пневмогидроаппаратуры.

Машина модели 280 является универсальной, предназначенной для работы в литейных цехах с мелкосерийным, серийным и массовым производствами по изготовлению алюминиевых отливок размером от 0,5 до 30,0 кг. Машина состоит из кокильного станка с вертикальным и горизонтальными разъемами; пульта управления, позволяющего в полуавтоматическом цикле управлять всем процессом; специальной выкатной электропечи; гидростанции и пневмогидроаппаратуры.

Литье под низким давлением

Изготовление металлических предметов путем литья известно человечеству несколько тысячелетий. Все это время расплав стекал в форму под действием земного притяжения.

В середине ХХ века был изобретен и запатентован новый метод литья, суть которого состоит в подаче расплава в форму и его остывания под низким избыточным давлением воздуха. Метод применяется для изготовления деталей из цветных металлов, их сплавов и пластмасс.

Виды литья под давлением

Литье металлов под низким давлением

Литье под низким давлением завоевало заслуженную популярность в цветной металлургии. Большая часть деталей малых, средних и больших серий для многих отраслей промышленности получают этим способом.

Установка для литья под низким давлением

Традиционное литье цветных металлов и их сплавов сохраняет свои позиции при изготовлении украшений, скульптур и микросерийных изделий.

Литье пластмасс под давлением

Литье из пластмасс возникло практически сразу после внедрения метода литья из металлов и стало широко использоваться. 95 % всех деталей, получаемых из пластиков, изготавливаются способом литья. Разработано и широко применяется несколько способов литья из пластмасс:

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Метал под высоким напором поступает в форму со скоростью до 120 м/с. и мгновенно заполняет форму.

Литье под высоким давлением

Деталям, полученным литьем под давлением металлов, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей. Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости.

Инжекционное литье металлов

Первичные или так называемые «зеленые» отливки подвергают температурному воздействию, вызывая спекание металлического порошка и удаляя связующие вещества. В результате получают конечные, или «коричневые» отливки. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки, что обуславливает ее высокую прочность и низкий износ.

Технология литья под низким давлением

Установка для литья низкого давления это сложный и глубоко автоматизированный производственный комплекс, с самым низким количеством ручных операций.

Комплекс находится в герметичной камере и включает в себя:

Избыточное низкое давление заставляет жидкий металл подниматься вверх по опущенному в расплав металлопроводу и заполнять собой все полости формы. По окончании заливки остатки металла стекают обратно в тигель и не расходуются впустую на заполнение литниковой системы. После остывания отливки до заданной температуры газы через системы фильтрации выпускают в атмосферу. Нахождение вредных для здоровья людей веществ внутри герметичного объема и их фильтрация улучшают условия труда и общую экологичность производства.

Главными параметрами комплекса, определяющими производительность и производственные возможности, являются:

Особенности литья под давлением состоят в том, что по мере расходования расплава уровень его в тигле становится низким, соответственно увеличивается объем камеры и в ней снижается давление. Другой важной особенностью является возможность последовательного затвердевания отливки. Чтобы выдержать заданную скорость подачи расплава, необходима четкая работа систем автоматического поддержания ключевых параметров.

Смазки для литья под давлением, кроме создания разделительного слоя и препятствования образованию задиров, должны также способствовать высокому качеству поверхности, обеспечивать низкое количество случаев облоя и нагара и увеличивать ресурс пресс-формы.

Недостатки литья под низким давлением

К сожалению, кроме достоинств, методу низкого давления свойственен и ряд недостатков:

Характеристики литья под низким давлением

Участок литья под низким давлением

Недостатки метода с лихвой окупаются его преимуществами:

Исходя из финансовых исследований, в среднем по отрасли инвестиции в переход на метод литья под низким давлением возвращаются за полгода — год.

Формы для литья под давлением

Популярны среди производителей металлические формы, или кокили. Их делают из жаропрочного чугуна или стали, металлопровод — из титанового сплава. Кокили для небольших деталей изготовляют методом отливки или, если нужна большая точность — путем фрезерования. Особое внимание необходимо уделять точности совпадения частей кокилей, поскольку им придется выдерживать повышенное давление. Литье в кокили применяют для производства серийных отливок. Стальные и чугунные формы выдерживают до 300 рабочих циклов. Весьма важно периодически проверять состояние кокилей, чтобы свести к минимуму риск брака или даже повреждения оборудования вследствие разрушения формы.

Форма для литья под давлением

Применяют также и одноразовые формы на основе песчано-глиняных смесей, керамические и гипсовые. Для литья деталей сложной конфигурации, в том числе с внутренними полостями, применяют традиционные стержневые системы. Стержни должны быть высокопрочными, чтобы успешно противостоять деформациям при наполнении формы расплавом. Формовочные смеси должны обязательно иметь низкую сопротивляемость прохождению газов, чтобы обеспечить своевременное их отведение и добиться низкого уровня дефектов литья.

Электрическое оборудование для литья под давлением преимущества и недостатки

К электрооборудованию для литья под низким давлением, прежде всего, относятся плавильные печи, предназначенные для нагрева тигля. Они монтируются на стальных рамах и снабжены нагревательными спиралями из высокоомных сплавов, заключенными в керамические трубки. Печь также оборудована датчиками температуры и системой регулирования нагрева.

Машина для литья под давлением

Основным преимуществом электрической печи перед газовыми или мазутными печами являются

В качестве недостатка можно отметить высокую по сравнению с топливными печами стоимость ресурса в расчете на ту же массу расплавляемого металла. Разница становится заметной при больших партиях и соответственно при большой суммарной массе отливок.

Система нагнетания воздуха (или инертного газа) обычно делается электрической.

Общая тенденция в производстве оборудования

Применение литья металлов под давлением

Преимущества метода обуславливают его широкое применение на предприятиях самого разного профиля.

Большое число хорошо зарекомендовавших себя на рынке производителей предлагают литейные комплексы под ключ и предоставляют услуги по монтажу, наладке и обслуживанию оборудования, а также по обучению персонала.

Аэрокосмическая область применения литья под давлением

Литье под низким давлением применяют в следующих отраслях:

Сфера применения метода постоянно расширяется по мере совершенствования технологии и технического перевооружения действующих предприятий.

Новые предприятия цветной металлургии во многих странах мира оснащаются преимущественно комплексами литья под низким давлением.

Литье алюминия под низким давлением

Низкое давление: 2 бар

Литье под низким давлением является хорошо известным литейным процессом. В частности, большинство алюминиевых колесных дисков изготавливают именно методом литья под низким давлением. В отличие от литья под высоким давлением этот способ применяет давления всего лишь около 2 бар.

Наполнение литейной формы ускоряют с помощью путем подачи в раздаточную печь сжатого воздуха. Расплав подают снизу вверх по прибыльной трубе, которая погружена в глубину расплава. Это обеспечивает плавное наполнение литейной формы и чистоту расплава. После того, как литейная форма заполнилась, с противоположной стороны от прибыльной части начинается затвердевание металла. Регулированием давления воздуха в раздаточной печи обеспечивают полное заполнение литейной формы. Цикл литья довольно длинный из-за того, что отливка течение всего времени затвердевания связана через прибыльную трубу с большим объемом расплава в печи.

Литье автомобильных деталей под низким давлением

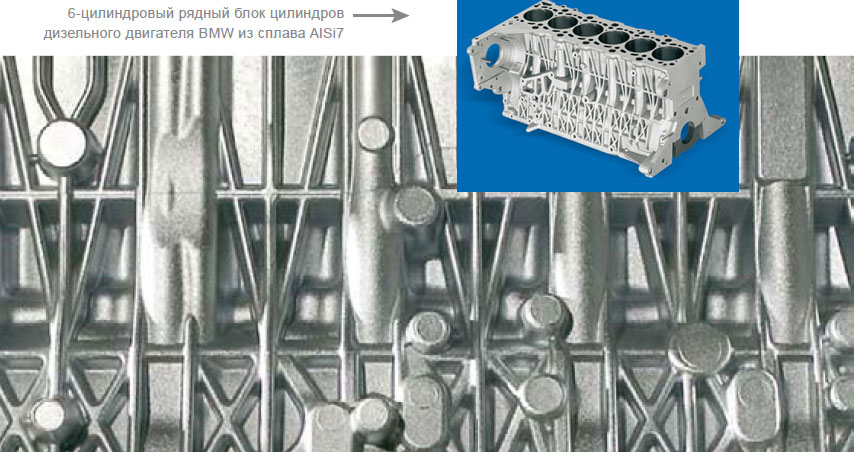

Литьем под низким давлением отливают, например, большие V-образные блоки цилиндров автомобильных двигателей из заэвтектических алюминиевых сплавов, а также головки цилиндров двигателей мотоциклов.

отлитая методом литья под низким давлением

изготовленный методом литья под низким давлением

отлитый методом литья под низким давлением

Машина для литья под низким давлением

Литейная форма обычно имеет каналы, через которые пропускают воду или сжатый воздух. Это дает возможность управлять температурными условиями охлаждения в ходе затвердевания металла.

Направленное затвердевание и повышенное давление обеспечивают малые объемы прибыльной части отливки, а, значит, меньше металла идет в переплав отходов. При обычном, гравитационном литье в кокиль выход годного может составлять лишь 50 %, а при литье под низким давлением он составляет около 90 %. Этот эффект показан на рисунках 5 и 6: при литье под давлением прибыльная часть намного меньше, чем при литье в кокиль.

изготовленный литьем под низким давлением.

В центре ступицы видна небольшая прибыль.

изготовленный литьем в кокиль.

В центре ступицы и на ободе видны большие прибыльные части.

Машина литья под низким давлением включает:

Обычно машина для литья под низким давлением работает с одной литейной формой.

под низким давлением с раздаточной печью

Принципы литья под давлением

Чтобы сделать качественную отливку, недостаточно просто расплавить металл, перелить его в подготовленную заранее форму и дать остыть. Так получится изделие малой прочности, с неровными поверхностями. Чтобы этого избежать, применяется литье под давлением. Технология основана на использовании промышленного оборудования, которое создает рабочую среду для изготовления качественных отливок.

Виды литья под давлением

Литье под нагрузками — эффективный способ изготовления металлических деталей сложной формы. Расплавленным металлом заполняют специальную камеру, которая предназначена для сжатия материала. Когда давление поднимается, расплавленная смесь с высокой скоростью заполняет металлическую форму. Камера сжатия может поддерживать температуру плавления материала до 450 градусов. Выделяется три вида технологического процесса зависимо от скорости заполнения металлической конструкции:

Литье под нагрузкой осуществляется машинами с горячими и холодными камерами.

Сферы применения

Технологический процесс отливки под нагрузками позволяет получать отливки с высоким показателем прочности. Благодаря воздействию высокого давления из изделия выходят пузырьки воздуха, что положительно сказывается на механических свойствах материала. Применение данной технологии:

Литье под нагрузками применяется при изготовлении деталей для компьютеров, различной электроники.

Преимущества и недостатки метода

Любой технологический процесс имеет как сильные, так и слабые стороны. Преимущества литья под давлением:

Работая с машинами для литья под давлением, нельзя забывать, что по этой технологии материал набирается воздушных вкраплений. Это ухудшает его прочность, способствует быстрому разрушению. Избавиться от пузырьков воздуха можно увеличивая нагрузки. Однако для этого нужно мощное оборудование.

Технология литья под низким давлением

Ещё один способ литья подразумевает использование низкого давления. Эта технология обладает определёнными преимуществами:

Чаще всего технология литья под низкими нагрузками применяется в черной металлургии.

Оборудование

Когда выполняется технологический процесс, применяется два вида машин для литья под давлением:

Машины с холодными камерами не позволяют получать тонкостенные детали из-за быстро охлаждения материала.

Технический процесс

Литье металлов под давлением имеет несколько этапов, которые должны следовать строго друг за другом. Если технология будет нарушена, результат не будет соответствовать норме. Этапы проведения работ:

Автоматизированное оборудование требует от мастера контроля за подвижными элементами, проверки заготовок. Изготовление конструкций для создания отливок сложной формы требует точного составления чертежа, использования высокопрочных сплавов, металлов. Они должны выдерживать нагрузку, превышающую 500 МПа.

Литье под давлением — технология, позволяющая изготавливать металлические изделия с тонкими стенками. Применяется в разных отраслях промышленности. Важно знать основные этапы технологического процесса, учитывать используемый материал, возможность оборудования. Высокие нагрузки могут вывести машину из строя, испортить структуру металла.

КУРТЦ

О компании

ОТ ЛИТЕЙЩИКА ДЛЯ ЛИТЕЙЩИКА

Машины для литья под низким давлением и гравитационной заливки, обрубные прессы и комплектные установки от Куртц — решения для литейных производств от литья до удаления облоя.

ЦЕЛЬ И ДЕЯТЕЛЬНОСТЬ

Цель Куртц — используя лидерство в технологии, обеспечить заказчикам оптимальное качество и себестоимость.

Наша миссия

СПЕКТР УСЛУГ

ТЕХНОЛОГИЯ И МАШИНЫ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ

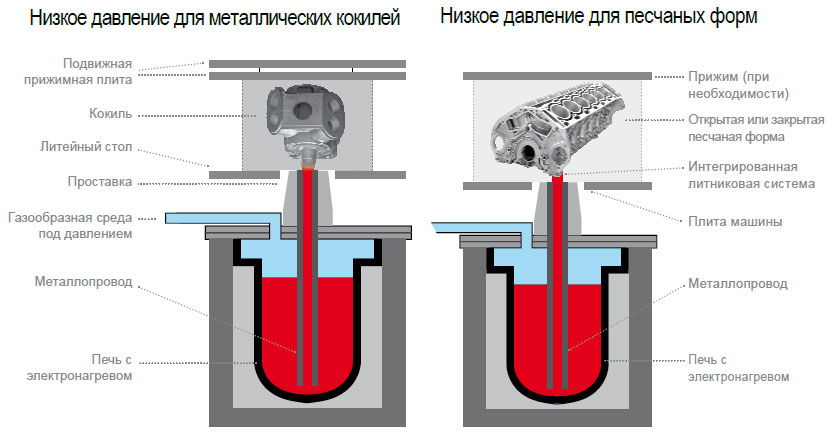

Управляемое заполнение форм

Система регулирования давления — сердце и душа машин от фирмы KURTZ.

Технология литья под низким давлением предназначена для удовлетворения наиболее высоких требований к качеству литья.

В герметичную печь нагнетается газообразная среда, и жидкий металл через металлопровод поступает в форму.

За счёт нарастающего, но, прежде всего, равномерного регулируемого повышения давления, форма заполняется медленно.

Ламинарный поток исключает захват воздуха и образование оксидной плены.

Управляемое наполнение исключает холодное течение и неспаи, неслитины.

Во время всей фазы кристаллизации давление в печи обеспечивает надежное питание застывающей отливки металлом.

Благодаря технологическим мероприятиям и применению местного охлаждения кокиля в достигается идеально направленное застывание для исключения утяжин и усадочной пористости.

Применение разработанной на фирме KURTZ литниковой камеры даёт недостижимую ранее гибкость в разработке системы питания отливок — независимо от геометрии отливки и без дополнительного подвода тепла.

Число литников при этом не ограничено, для дальнейшего снижения времени цикла можно использовать большое количество местных литников с меньшим диаметром.

Как и ранее, можно использовать один или несколько металлопроводов.

Дальнейшее преимущество технологии литья под низким давлением — уменьшение количества материала на литниковую систему. Это можно продемонстрировать на примере корпуса компрессора.

При литье под низким давлением можно рассчитывать на более низкие затраты на зачистку, обработку и повторный расплав возвратного материала. Кроме того, как правило,увеличивается производительность машины, т.к. обеспечивается лучшая повторяемость процесса и снижается влияние внешних факторов. Не важно какую деталь необходимо изготавливать литьём: классическую осесиметричную или деталь требующую сложной литниковой системы, KURTZ всегда предложит подходящее решение для литья под низким давлением.

ЛУЧШЕЕ СООТНОШЕНИЕ ЦЕНА / КАЧЕСТВО

Машина литья под низким давлением для серийного производства KURTZ AL 14-10 SR

Машина литья под низким давлением в сегменте самой лучшей цены, предназначенная для литья стандартных изделий в больших количествах, например, колёсных дисков.

Лучшая цена ни в коем случае не означает «дешевое изделие» — это означает привлекательное соотношение цена/ производительность.

Заказчик получает хорошо известный стандарт высокого качества фирмы KURTZ.

Система контроля давления KURTZ — ключ к надежному процессу литья под низким давлением — самая точная система контроля на рынке.

Другие преимущества машины KURTZ AL 14-10 SR — простое управление и удобство в эксплуатации.

Стандартизированные компоненты обеспечивают минимальный срок поставки, а также быстрый монтаж и ввод в эксплуатацию.

Алюминиевые диски — классическая деталь для изготовления литьём под низким давлением:

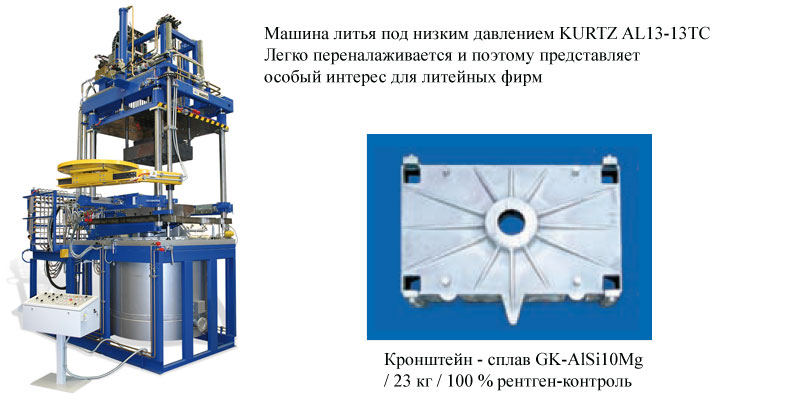

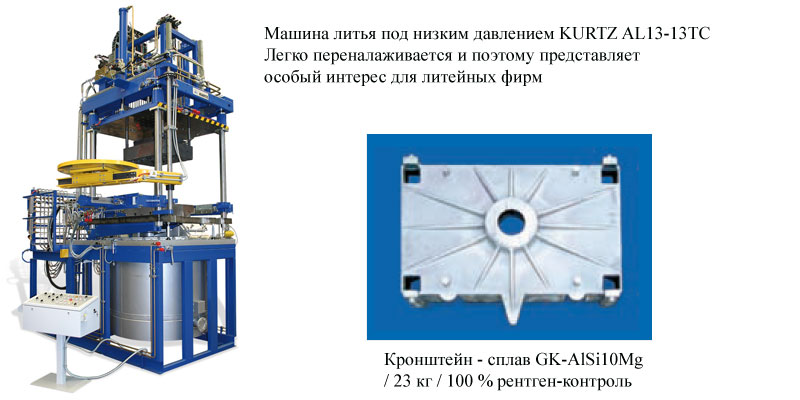

СТАНДАРТНЫЕ МАШИНЫ ДЛЯ ЛИТЬЯ

Идеальное решение для литейных фирм

Легко приспосабливаемые универсальные машины литья под низким давлением в кокиль для алюминия и магния

KURTZ имеет отличную репутацию как поставщик универсальных машин литья под низким давлением в кокиль для литейных фирм.

Машины систем TC и SC отлично подходят для их специальных требований. Машины оснащаются тигельными печами и наиболее пригодны для частой смены сплава. Следующее преимущество — компактная конструкция машины обеспечивает возможность использования ее в небольших литейных цехах с ограниченной высотой помещений. Машины обладают привычной гибкостью, благодаря которой они известны на рынке. Возможен выбор между центральной литниковой системой, применением нескольких металлопроводов или литниковой камеры. Контроль температуры оснастки, бесступенчатая регулировка приводов стержней по вертикали и горизонтали, простое сохранение и загрузка литейных рецептов, включая настройки машины и технологические параметры — вот революционные достижения, которые оправдывают вложенные средства.

Низкое давление высокое качество

Технология фирмы KURTZ также и для систем со сменной печью

Решения фирмы KURTZ в области литья под низким давлением пользуются большим авторитетом, т.к. наши машины литья под низким давлением предназначены для удовлетворения самых высоких требований к качеству. В принципе, в распоряжении имеются две разных конструкции:

Первый вариант — машины с неподвижной кокильной секцией и выдвижной печью — так называемая версия S — обеспечивают лучший доступ для проведения работ по техобслуживанию и позволяют смену печи с помощью крана или челночной тележки. S-версия может быть оснащена ванновой или тигельной печью.

Второй вариант — машины с откидной кокильной секцией и стационарной тигельной печью — так называемые TC-версии — особенно пригодны для использования на небольших литейных фирмах, где происходит частая смена сплава.

Литейные машины фирмы KURTZ всегда отличаются инновационными решениями. Конструкция с 4 стойками вместе с параллельным приводом гарантирует параллельность при раскрытии полуформ. Для перемещения боковых ползунов фирма KURTZ предлагает множество вариантов приводов стержней. Для автоматизированного процесса литья машина имеет механические или гидравлические выталкиватели и устройство съема. С помощью винтовых домкратов печь плавно соединяется с кокилем. Конструкция системы стыковки позволяет применять один или несколько металлопроводов в разных точках и литниковые камеры.

Оптимизированное охлаждение кокиля обеспечивает не только направленное затвердевание отливок, но также и повышенную производительность благодаря сокращению времени цикла. Повторяемость параметров охлаждения обеспечивается благодаря использованию качественных конструктивных элементов. Все текущие параметры процесса отображаются на мониторе. Одновременно все данные по каждому циклу могут сохраняться для последующего анализа качества.

Общее для всех литейных машин фирмы KURTZ — простота обслуживания, управления и работы, а также возможность сохранения и воспроизведения режимов литья. Модульная конструкция литейных машин вместе с разнообразным набором вспомогательного оборудования создает условия для автоматизации процесса литья, обеспечения его повторяемости.

Мы предлагаем технологию литья под низким давлением под девизом «Низкое давление — высокое качество».

МАШИНЫ ДЛЯ ЛИТЬЯ В ПЕСЧАНЫЕ ФОРМЫ

Точное литье в разовые формы

От быстрого прототипирования до серийного производства

Существует достаточно причин применения машин KURTZ для литья в стержневые пакеты и песчаные формы.

Выражение „Каждый выстрел должен попасть в цель!» относится к изготовлению опытных образцов отливок, напаример, для автомобильной промышленности.

Гарантия сроков и качества — здесь ключ к успеху. Именно поэтому машины фирмы KURTZ и возможности контролируемого заполнения форм применяются фирмами, хорошо известными в автоспорте при литье блоков и головок цилиндров и других компонентов гоночных автомобилей.

Технология подходит и для автоматизированного массового производства.

Компетентными партнерами фирмы KURTZ в этой области можно назвать литейные фирмыSteinrucken, Becker CCC и Grunewald.

Автомобилестроение — не единственная отрасль, которая заинтересована в применении технологии литья под низким давлением KURTZ.

Данная технология находит применение в авиационной и космической промышленности, там, где экономится каждый грамм, чтобы обеспечить минимальный вес изделия. В связи с этим возрастает интерес к литью магния.

Машины литья под низким давлением в разовые формы выглядят не так внушительно, как машины для серийного производства, но и они реализуют задачу бестурбулентного заполнения форм качественным металлом. Важнейший критерий здесь — соответствие уровня расплава заданной диаграмме: колебания уровня приводили бы к браку.

Система контроля давления фирмы KURTZ отвечает самым жестким требованиям точности и надежности процесса.

Разнообразные формы — разнообразные детали. Машины фирмы KURTZ имеют широкую область применения: от ХТС и песчано-глинистых форм, до гипсовых и керамических оболочковых форм, для получения высокоточных отливок с толщиной стенки 1 мм.

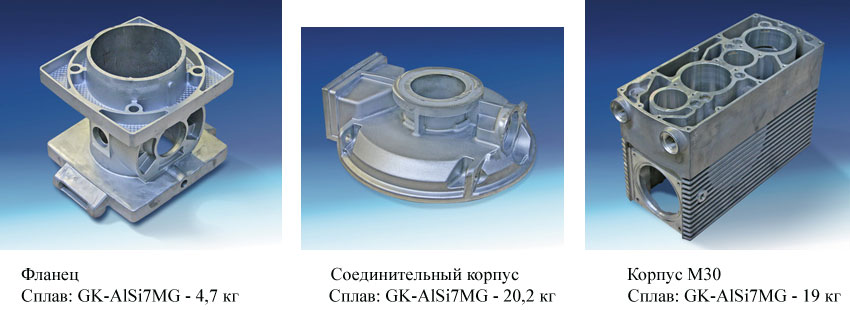

От отливок весом несколько сот граммов до корпусов весом 260 и более килограммов, от единичных образцов до серийного производства. Алюминий давно не является единственным металлом для литья под низким давлением. С оборудованием KURTZ технология имеет огромный потенциал — от литья магния до литья алюминиевых бронз в судостроении.

ИЗГОТОВЛЕНИЕ ПОД ЗАКАЗ

Литье под низким давлением не только для мощных гоночных машин

Разработка решений под заказ

Стандартных решений бывает не достаточно. Низкая стоимость — часто не главное. Необходимы решения сложных задач заказчика.

Благодаря разнообразному составу команды фирмы KURTZ и взаимодействию с собственным алюминиевым литейным производством, фирма KURTZ смогла приобрести репутацию квалифицированного поставщика специальных разработок для заказчиков.

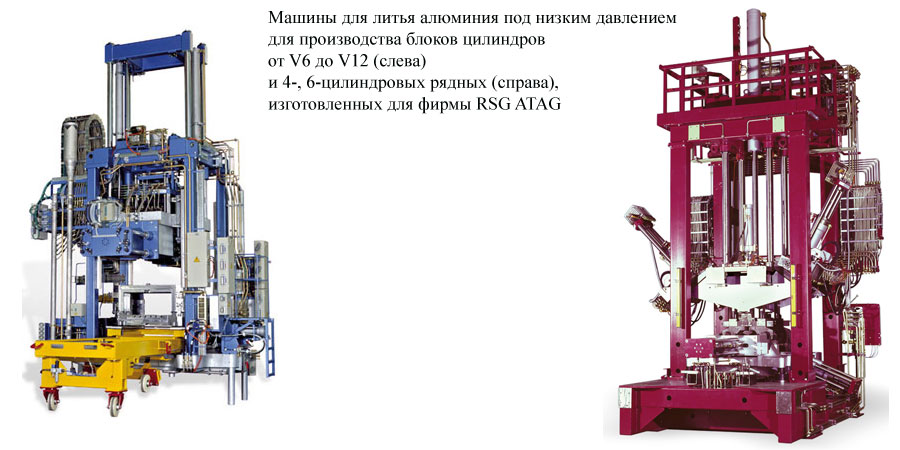

Подтверждается это списком известных заказчиков, таких как: KS ATAG, BMW, Honsel, Gru-newald и Mahle.

Область применения машин литья под низким давлением фирмы KURTZ: от быстрого прототипирования до серийного производства и специальных решений, например, для литья блоков цилиндров. Изготавливается как чисто кокильное литье (дизайн с открытым верхом), так и конструкции, в которых наличие стержня водяной рубашки предъявляет дополнительные требования к процессу. Машины оснащаются приводами стержней в соответствии с конструкцией отливки, при этом прецизионное перемещение ползунов является особенностью конструкции.

В автомобильном секторе все чаще используются установки KURTZ: почти все двигатели автомобилей высшего класса отлиты под низким давлением на оборудовании фирмы KURTZ.

Литьем алюминия под низким давлением изготавливаются детали, для которых высокое качество на первом плане. Это могут быть, например, детали шасси или двигателя.

Кроме того, технология литья под низким давлением предназначена также для изготовления герметичных деталей, используемых при высоких нагрузках в вакуумной и гидравлической технике. Высокое качество металла достигается использованием сменных печей.

КОМПЛЕКСНЫЕ РЕШЕНИЯ

Для серийного производства изделий различного назначения фирма KURTZ предлагает комплексные литейные линии, которые могут быть оснащены системами смены печей.

Системы смены печей

Лучшее качество металла для сложных литых деталей

Использование алюминия для компонентов, влияющих на безопасность, а также высоконагруженных компонентов составляет более высокие требования к качеству расплава. KURTZ решает эти требования с помощью различных систем смены печей.

Помимо решений с вращающимися столами, KURTZ предлагает литейные линии с рельсовыми системами смены печей. Эти решения позволяют достигнуть высокого качества расплава при крайне коротком времени смены печи и сокращает брак после смены печи до минимума.

Системы KURTZ, в сравнении с существующими на рынке решениями, привлекают продуманными инженерными технологиями и высокой доступностью. Тщательное согласование всех компонентов уже в процессе разработки и процессе планирования является центральной составной частью наших усилий, чтобы процесс производства у наших заказчиков было более рентабельным.

Комплексные решения — от литейщика для литейщика

Уникальные совместные решения и комплексные услуги

Наряду с опытом производства литейного оборудования фирма KURTZ имеет литейное производство со 150-летней историей. Подразделение „Kurtz Metals» группы Kurtz занимается литьем чугуна, цветных металлов и алюминия. Это приводит к уникальному эффекту взаимообогащения, поскольку осуществляется постоянный обмен опытом: новейшие разработки в технологии литья воплощаются в конструкциях литейных машин фирмы KURTZ.

Для начинающих производств фирма KURTZ предлагает полный комплекс услуг. KURTZ — литейные машины может выполнить комплектные поставки оборудования: заказчик получает из одних рук решения от разработки отливки и процесса литья, включая консультации по выбору материала, до изготовления и опробования оснастки, монтажа и наладки машины у заказчика, обучения персонала и изготовления пилотных образцов.

Независимо от того, какие у Вас требования в области литья, фирма KURTZ предложит верное решение. Обратитесь к нам и мы реализуем ваш замысел, опираясь на наши знания.

Комплексные решения фирмы KURTZ

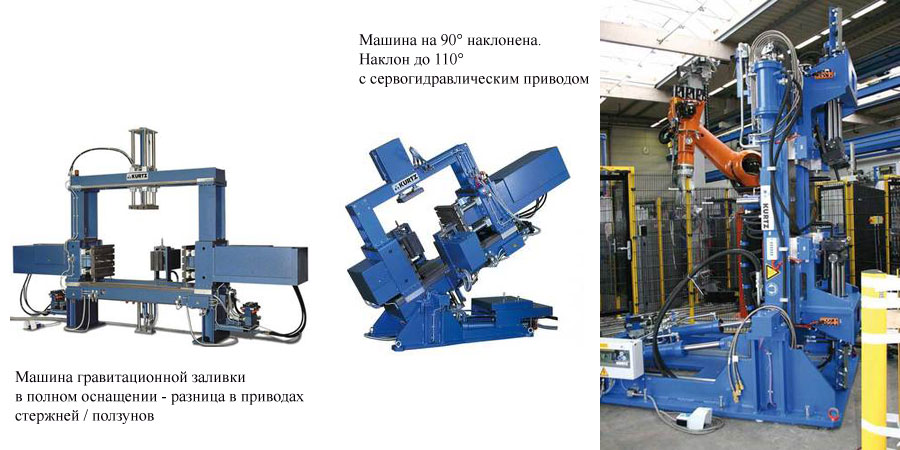

ГРАВИТАЦИОННАЯ ЗАЛИВКА

Машины и установки для гравитационной заливки, материалопотоки, манипуляторы и прочее

KURTZ — генеральный поставщик

KURTZ поставляет литейные участки — кластеры со стандартными кокильными станками или машинами литья с самозаполнением, как одиночные машины, так и комплексные решения для литейных участков.

Гибкая концепция машин может быть приспособлена для необходимых требований: низкобюджетная или High-Tech, максимальная универсальность применения для частой смены продукции или узкоспециализированные для конкретных задач заказчика.

Помимо автоматизации процесса заливки в центре внимания находятся вопросы простановки стержней и снятия отливок.

Периферийные устройства для выполнения дополнительных задач вводятся при необходимости. При роботизированной заливке по технологии заливки на наклоняемых машинах с самозаполнением применяются сервогидравлические, т.е. регулируемые литейные машины. В качестве альтернативы могут быть предложены машины с электроприводом.

Роботы и машины программируются как одно целое: синхронность их работы является основой получения высококачественного литья.

Как и для литья под низким давлением, так и для технологии гравитационной заливки и литья с самозаполнением: «из одних рук» KURTZ предлагает комплескные решения, согласованные с требованиями заказчика.

Спектр услуг

ТЕХНОЛОГИИ ОБРУБКИ ЛИТЬЯ

Эффективные решения для обрубки литья

Передовые технологии для любых требований / задач

Даже самая лучшая отливка имеет облой. Перед дальнейшей обработкой облой необходимо удалить. Между тем, помимо классической, ручной зачистки отливок, имеются современные экономически эффективные автоматизированные решения для удаления облоя.

Одной из основных частей систем удаления облоя являются обрубные прессы и оснастка. Обрубные прессы KURTZ находят применение как с машинами литья под давлением, также как и с машинами гравитационной заливки, наклоняемыми или машинами литья под низким давлением.

В зависимости от цели применения KURTZ предлагает прессы консольного исполнения C-формы, исполнения с колоннами и рамной конструкции. С обширным спектром принадлежностей, как например ползуны, прижимы, съёмники, устройства обдува или смазки прессы могут быть оптимально оснащены под требования и задачи заказчика.

Так среди прочего возможны модификации стола как наклоняемого, сдвижног или сдвижного и наклоняемого для всех вариантов исполнения прессов.

Обрубные прессы KURTZ отличаются инновационными техническим решениями.

Так вертикальный ход пресса и прижима оснащён интегрированной бесконтактной, а значит и неизнашиваемой, системой измерения перемещения. Задание параметров производится с пульта управления через систему визуализации.

Гидравлика пресса имеет пропрциональный клапан. Благодаря этому давление в приводе толкателей можно свободно задавать через систему управления пресса.

Благодаря оптимальному соответствию характеристик насосов и отключению малошумных регулируемых насосов при отсутствии нагрузки дополнительно экономится энергия.

Съём отливок происходит по стабильному склизу куда могут быть интегрированы устройства обдува. Склизы могут наклоняться и бесступенчато регулируются по высоте.

Управление прессами осуществляется микропроцессорным управлением Siemens S7-300 с удобным терминалом визуализации.

ТЕХНОЛОГИИ ОБРУБКИ ЛИТЬЯ ЛЮБОЙ ФОРМЫ

Для каждого применения оптимальный пресс

КР S — исполнение с колоннами

КР R — рамное исполнение

ТЕХНИКА УДАЛЕНИЯ ОБЛОЯ

ФИНИШНАЯ ОБРАБОТКА ОТЛИВКИ

Автоматизация, инжиниринг и сервис

По запросу заказчика Kurtz предлагает разработку полной комплектации производственной линии. Начиная с литейной машины, включая устройства подачи стержней и съёма отливок, и до производственных участков или технологических линий в комплексе с автоматизацией процессов, увязанных с последующими технологическими операциями, например, интегрированными обрубными прессами с оснасткой или предварительной механической обработкой отливок.

Интегрированные ванны водяного или стеллажи воздушного охлаждения, станции проверки или измерения, соответствующая техника для организации материалопотока, грузозахваты, роботы с необходимыми ограждениями для обеспечения безопасности — вот составляющие автоматизированного литейного участка в нашем понимании.

На выходе линии заказчик получает точную отливку (почти) готовую к монтажу.

Многочисленные референц-проекты как в Германии, так и за её пределами подтверждают наши возможности.

Своим заказчикам, а также тем, кто эксплуатирует прессы других изготовителей, Kurtz предлагает послепродажный сервис — обеспечение запасными и быстроизнашивающимися частями в кратчайшие сроки или может произвести UVV-аудит Ваших прессов.

Сервисное обслуживание заказчиков, как стратегический фактор, прочно закрепилось в философии предприятия. Нашей целью является обеспечение работоспособности и производственных характеристик на весть срок службы оборудования. Помимо монтажа, пуска в эксплуатацию, обслуживания и профилактики, мы можем также предложить деталированоое обучение персонала, а также индивидуальные консультации по техническому обслуживанию, модернизации, вплоть до оценки Вашего оборудования.

Спектр предложений

Технология

КОМПЛЕКСНЫЕ УСТАНОВКИ ДЛЯ ПРОИЗВОДСТВА МОДЕЛЕЙ ИЗ EPS — ВСПЕНЕННОГО ПОЛИСТИРОЛА — ДЛЯ ЛИТЬЯ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ ( ЛГМ )

Как компетентный партнёр фирма KURTZ поставляет для литья по газифицируемым моделям, так называемую, «белую сторону» процесса.

Это означает разработку и изготовление на фирме KURTZ машин для изготовления из вспененного полистирола моделей для литья.

При литье по газифицируемым моделям, которое принадлежит к разряду методов с полноформовым способом формовки, модель будущей отливки изготовленная из вспененного материала в процессе заливки металла полностью превращается в газ, исчезая ( Lost Foam — потерянная пена).

Фирма KURTZ поставляет для литья по газифицируемым моделям:

KURTZ GmbH

Frankenstr. 2

D-97892 Kreuzwertheim /Germany