Металлорежущий станок это машина

Металлорежущий станок

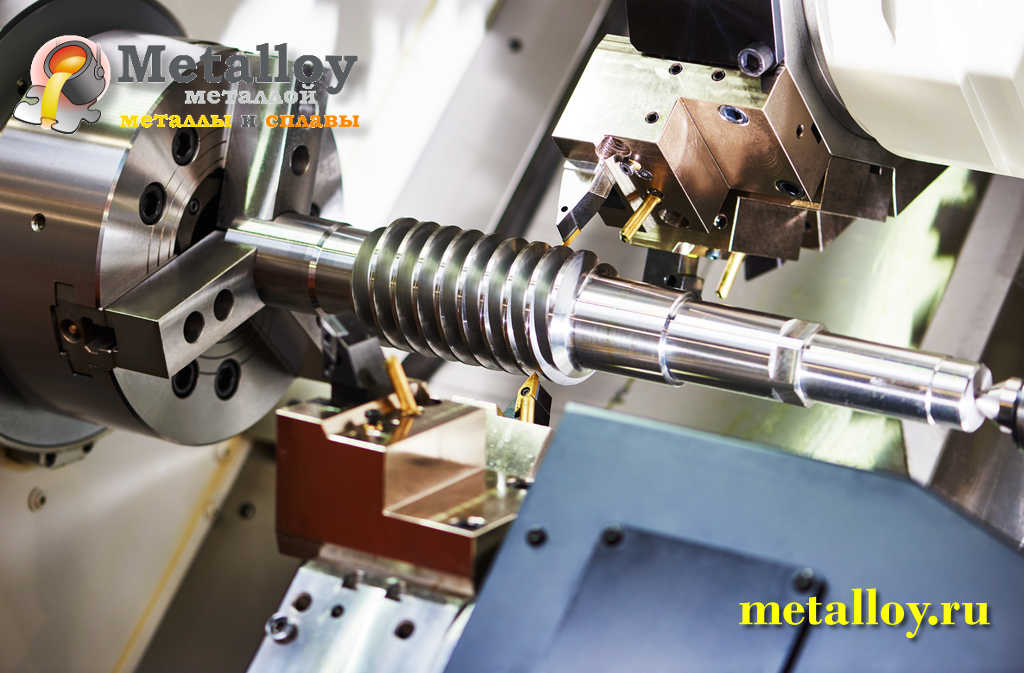

Металлоре́жущий стано́к — станок, предназначенный для размерной обработки металлических заготовок путем снятия материала механическим способом.

Содержание

История металлорежущих станков

Классификация металлорежущих станков

Станки классифицируются по множеству признаков.

По виду обработки в СССР была принята следующая классификация, которая продолжает действовать в России. В соответствии с ней металлорежущие станки разделяются на следующие группы и типы:

Формообразующие движения

Для осуществления процесса резания на металлорежущих станках необходимо обеспечить взаимосвязь формообразующих движений.

У металлорежущего станка имеется привод (механический, гидравлический, пневматический), с помощью которого обеспечивается передача движения рабочим органам: шпинделю, суппорту и т. п. Комплекс этих движений называется формообразующими движениями. Их классифицируют на два вида:

1) Основные движения (рабочие), которые предназначены непосредственно для осуществления процесса резания:

а) Главное движение Dг — осуществляется с максимальной скоростью. Может передаваться как заготовке (например в токарных станках) так и инструменту (напр. в сверлильных, шлифовальных, фрезерных станках). Характер движения: вращательный или поступательный. Характеризуется скоростью — v (м/с).

б) Движение подачи Ds — осуществляется с меньшей скоростью и так же может передаваться и заготовке и инструменту. Характер движения: вращательный, круговой, поступательный, прерывистый. Виды подач:

2) Вспомогательные движения — способствуют осуществлению процесса резания, но не участвуют в нём непосредственно. Виды вспомогательных движений:

Понятие и классификация металлорежущих станков

Металлорежущие станки являются основным видом промышленного оборудования для размерной обработки заготовок. В следствие быстрого развития вычислительной техники за последнее время конструкции станков существенно изменились.

Понятие металлорежущего станка

Дадим определение термина «металлорежущий станок»:

Металлорежущий станок – технологическая машина, которая предназначена для обработки металлических заготовок посредством снятия материала механическим способом (резания), в результате чего обеспечивается заданная форма и размеры заготовки.

Процесс обработки на станках осуществляется с помощью движений формообразования, в которых участвуют инструмент и заготовка. Движения формообразования могут быть движениями резания и движениями подачи. Эти движения в процессе резания образуют на заготовке заданные поверхности.

В основном, этот процесс обработки производится посредством снятия стружки с помощью режущего инструмента (лезвийного или абразивного). Однако существуют особые методы обработки: электрохимические, электрофизические, поверхностным пластическим деформированием, оптическим лазерным лучом, а также операции по измерению или контролю обрабатываемых деталей, а также с их сборкой.

Для лучшего понимания вопроса дадим определения терминам «заготовка» и «деталь»:

Заготовка – это предмет труда, из которого путем изменения размеров, формы и свойств поверхности изготавливают деталь.

Деталь – это продукт труда (изделие), который предназначен для использования на предприятии в основном или вспомогательном производстве.

Основная классификация металлорежущих станков

Основная классификация, которая предложена Экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИМС), является цифровой и предполагает разделение металлорежущих станков на 9 групп по технологическому признаку (по виду обработки и применяемому режущему инструменту). Каждую группу подразделяют на типы (подгруппы), а каждый тип – на типоразмеры.

Группы станков определяют по технологическому назначению станка (токарные, сверлильные, фрезерные, шлифовальные и т.д.), типы станков – по расположению рабочих органов (внутришлифовальные, бесцентрово-шлифовальные), по числу основных рабочих органов (многошпиндельные, одношпиндельные), по степени автоматизации (автоматы, полуавтоматы).

Таблица классификации металлорежущих станков

Нумерация металлорежущих станков

Исходя из выше представленной классификации, моделям станков присваивают условное обозначение (индекс или шифр), состоящее из сочетания нескольких цифр и букв:

Другие типы классификации металлорежущих станков

Станки классифицируют по многим признакам. Рассмотрим основные из них.

По классу точности металлорежущие станки могут быть:

По степени универсальности металлорежущие станки бывают:

По уровню автоматизации металлорежущие станки делят на:

По массе металлорежущие станки принято подразделять на:

Компания «СДТ» предлагает купить металлообрабатывающие станки по лучшим ценам в весьма широком ассортименте, для использования во всех сферах металлообрабатывающего производства. Ознакомиться с ним можно в нашем каталоге металлообрабатывающих станков.

Разновидности металлорежущих станков

Металлорежущие станки представляют собой обширную группу промышленного оборудования для обработки металлических заготовок. Помимо работы с металлом, они подходят для разрезания металла, пластика, других материалов. Из-за многообразия установок, их разделяют по разным факторам в отдельные группы.

Общая классификация

Классификация металлорежущих станков осуществляется по разным факторам. Это разделения по весу, габаритам, типу, классу точности, степени автоматизации, универсальности. О каждой их групп нужно поговорить более подробно.

Классификация по типам

По типу оборудования выделяется 9 видов установок:

Классификация по универсальности

Отдельное разделение металлорежущих станков — по их универсальности. Выделяется две группы:

Для более качественного выполнения технологических операций лучше купить несколько станков узконаправленного профиля.

Классификация по степени точности

По точности металлорежущие машины бывают нескольких видов, каждый из которых имеет свою маркировку:

Чтобы использовать агрегаты с маркировкой В, А, С, требуется заранее подготовить помещение. В нем должен поддерживаться постоянный температурный режим, уровень влажности.

Классификация по степени автоматизации

По степени автоматизации выделяют такие типы металлорежущих станков:

Станки с ЧПУ постепенно вытесняют другие установки, благодаря высокой точности обработки, повышенной производительности.

Классификация по массе

Промышленные металлорежущие машины разделяются по массе. Выделяют:

Обозначения указываются в техническом паспорте.

Маркировка станков

Краткие обозначения, состоящие из букв и цифр, указывают на разные технические характеристики, предназначение, производителя агрегатов. Маркировки делятся на две группы:

После таких маркировок могут добавлять отдельные обозначения, которые указывают на технические характеристики. Более точную расшифровку можно найти в таблицах, присутствующих в интернете.

Уровни автоматизации

Ручные установки уступают место оборудованию с ЧПУ. Эта система автоматизации представляет собой несколько связанных между собой элементов:

У оператора должен быть практический опыт настройки, ремонта подобных систем.

Конструкция станков

Почти все оборудование, которое используется для работы с металлическими деталями, похоже по конструкции. Выделяется две больших группы по движению рабочих частей:

Существуют элементы, которые характерны для любых металлорежущих машин:

Остальные элементы могут изменяться зависимо от типа оборудования.

Принципы выбора

При выборе металлорежущего станка нужно учитывать некоторые факторы:

Преимущества и недостатки

У металлорежущего оборудование есть ряд сильных, слабых сторон. Преимущества:

Важно внимательно следить за рабочим процессом, чтобы снизить риск получения травмы, браковки детали.

Производители и стоимость

Среди производителей металлорежущих станков выделяют:

Цена зависит от типа, размера, производительности, наличия дополнительных функций, системы управления. Стоимость стандартного промышленного металлорежущего оборудования начинается от 500 000 рублей.

Эксплуатация

Чтобы безопасно эксплуатировать металлорежущий станок, нужно соблюдать правила безопасности, учитывать некоторые особенности:

Нельзя работать на машинах, которые издают посторонние шумы, с отсутствующими креплениями, оголенными проводами.

Металлорежущие станки объединяют в себя различные установок, которые используются для обработки металла. Они разделяются по разным факторам, имеют определенную маркировку. Научившись читать цифры с буквами, указанными на корпусе оборудования, можно узнавать много информации без прочтения описания или технического паспорта.

Классификация и расшифровка токарных станков

Классификация

Металлорежущие станки в зависимости от характера выполняемых работ и типа применяемых режущих инструментов подразделяются на 11 групп (см. рисунок).

Особенности конструкции токарных станков

Металлообрабатывающее оборудование состоит из следующих конструктивных частей:

Одно из ключевых преимуществ строения токарного станка в том, что конструктивные элементы агрегата унифицированы. Это существенно облегчает процесс его технического обслуживания и ремонта.

Таблица серийно выпускаемых станков разделенных на девять групп по девять типов

Наименование станков

| Шифр группы | Шифр типа | ||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Резервные | 0 | — | |||||||||

| Токарные | 1 | Автоматы и полуавтоматы: | Токарно- Pевольверные | Сверлильно- отрезные | Карусельные | Токарные и лобовые | Многорезцевые и копировальные | Специализи- рованные | Разные токарные | ||

| специализи- рованные | одношпин- дельные | многошпин- дельные | |||||||||

| Сверлильные и расточные | 2 | — | Вертикально- сверлильные | Полуавтоматы | Координатно-расточные | Радиально- сверлильные | Горизонтально- расточные | Алмазно- расточные | Горизонтально- сверлильные | Разные сверлильные | |

| одношпин- дельные | многошпин- дельные | ||||||||||

| Шлифовальные и доводочные | 3 | Круглошли- фовальные | Внутришли- фовальные | Обдирочно- шлифовальные | Специализи- рованные шлифовальные | — | Заточные | Плоско- шлифовальные | Притирочные, полировальные, хонинговальные, доводочные | Разные образивные | |

| Электро- физические и электро- химические | 4 | — | Светолучевые | — | Электро- химические | Электро- искровые | — | Электро- эрозионные, ультрозвуковые прошивочные | Анодно- механические отрезные | — | |

| Зубо- и резьбо-обрабатываю- щие | 5 | Резьбо- нарезные | Зубодолбежные для обработки цилиндри- ческих колес | Зуборезные для обработки конических колес | Зубофрезер- ные для обработки цилиндрических колес и шлицевых валов | Для нарезания червячных колес | Для обработки торцов зубьев колес | Резьбофре- зерные | Зубоотделоч- ные, провероч- ные и обкатные | Зубо- и резь- бошлифоваль- ные | Разные зубо- и резьбо- обрабатываю- шие |

| Фрезерные | 6 | — | Вертикально- фрезерные консольные | Фрезерные не- прерывного действия | Продольные одностоеч- ные | Копироваль- ные и грави- ровальные | Вертикаль- ные безконсольные | Продольные двухстоеч- ные | Консольно- фрезерные опе- рационные | Горизон- тально- фрезерные консольные | Разные фрезерные |

| Строгальные, долбёжные, протяжные | 7 | Продольные | Поперечно- строгальные | Долбёжные | Протяжные горизонталь- ные | Протяжные вертикальные для протягивания | — | Разные строгальные | |||

| одно- стоечные | двух- стоечные | внутренного | наружного | ||||||||

| Разрезные | 8 | Отрезные, оснащенные | Правильно- отрезные | Пилы | — | — | |||||

| токарным резцом | шлифоваль- ным кругом | гладким или насеченным диском | ленточные | дисковые | Ножовочные | ||||||

| Разные | 9 | Муфто- и трубообра- батывающие | Пило- насекальные | Правильно- и безцентрово- обдирочные | Балансировочные | Для испыта- ния инструментов | Делитель- ные машины | Балансиро- вочные | — | — | |

Уровни автоматизации

Виды токарных станков, а также устройства любого другого назначения, которые используются в условиях массового и крупносерийного производства, называют агрегатными. Такое название они получили по причине того, что их комплектуют из однотипных узлов (агрегатов): станин, рабочих головок, столов, шпиндельных узлов и других механизмов. Совершенно другие принципы используются при создании станков, которые необходимы для мелкосерийного и единичного производства. Конструкция таких устройств, отличающихся высокой универсальностью, может быть совершенно уникальной.

Токарный станок с ЧПУ

Классификация токарных станков (а также оборудования любых других категорий) по уровню автоматизации подразумевает их разделение на следующие виды:

Наиболее яркими представителями металлорежущих станков являются устройства с ЧПУ, работой которых управляет специальная компьютерная программа. Такой программой, которую в память станка вводит его оператор, определяются практически все параметры работы агрегата: частота вращения шпинделя, скорость обработки и др.

Системой ЧПУ могут оснащаться даже самые компактные настольные станки

Все виды металлообрабатывающих станков, оснащенные системой ЧПУ, содержат в своей конструкции следующие типовые элементы.

Принцип работы металлообрабатывающих станков, оснащенных системой ЧПУ, несложен. Предварительно пишется программа, учитывающая все требования к обработке конкретной заготовки, затем оператор вводит ее в контроллер станка, используя специальный программатор. Команды, заложенные в такую программу, подаются на рабочие элементы оборудования, а после их выполнения станок автоматически отключается.

Использование металлорежущих станков, оснащенных числовым программным управлением, позволяет выполнять обработку с высокой точностью и производительностью, что и является причиной их активного использования для оснащения промышленных предприятий, выпускающих изделия крупными сериями. Такие агрегаты благодаря высокому уровню своей автоматизации отлично встраиваются в крупные автоматизированные линии.

Устройство токарно-винторезного станка

Нумерация станков

В СССР была принята единая система условных обозначений станков, основанная на присвоении каждой модели станка шифра (номера). Нумерация металлорежущих станков, разработанная Экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИМС), построена по десятичной системе. Все станки делятся на 10 групп, каждая группа подразделяется на 10 типов и каждый тип — на 10 типоразмеров. Как видно из таблицы, объединение станков по группам при нумерации основано на несколько ином принципе, чем при классификации. Номер, присваиваемый каждой модели станка, может состоять из трех или четырех цифр и букв, причем буквы могут стоять после первой цифры или в конце номера, например: 612, 1616, 6Н82, 2620, 6Н12ПБ.

Первая цифра номера показывает группу, к которой относится данный станок. Вторая цифра указывает тип станка в данной группе. Третья или третья и четвертая цифры совместно указывают условный размер станка. Так, например, для токарных станков третья и четвертая цифры показывают высоту центров в сантиметрах или дециметрах (1620, 1616, 1670); для токарно-револьверных станков и автоматов — максимальный диаметр обрабатываемых прутков в миллиметрах (1336, 1125, 1265); для сверлильных станков — максимальный диаметр сверления отверстия в мягкой стали в миллиметрах (2А125, 2А135, 2150). Для консольнофрезерных станков третья цифра условно показывает размер стола. Для того чтобы различить конструктивное исполнение станков одного и того же размера, но с разной технической характеристикой, между первой и второй цифрами вводится буква. Так, например, все станки моделей 162, 1А62, 1Б62, 1К62 — токарные с высотой центров 200 мм. Однако модель 162 имеет максимальное число оборотов в минуту 600, модель 1А62—1200, 1Б62—1500, а современная модель 1К62 имеет 2000 оборотов в минуту. Буквы, стоящие в конце номера, означают различные модификации станков одной и той же базовой модели. Так, например, горизонтально-фрезерный станок модели 6Н82Г представляет собой упрощенный тип базового универсально-фрезерного станка модели 6Н82, копировально-фрезерный станок модели 6Н12К является модификацией базового вертикально-фрезерного станка модели 6Н12 и т. д. В некоторых случаях четвертая цифра также означает выпуск станка прежнего типоразмера, но усовершенствованной конструкции. Например, модель 262 представляет собой горизонтально-расточный станок второго размера. Аналогичный по размерам современный расточный станок новой конструкции обоз-начается как модель 2620.

Классификация металлорежущих станков по параметрам

Помимо вышеперечисленных признаков, агрегаты можно классифицировать по следующим параметрам:

Отдельно выделяют прецизионные агрегаты, обозначаемые буквой С. Они предназначены для особо точной обработки.

Согласно другой классификации по массе, станки бывают легкими (менее 1 т), средними (от 1 до 10 т), тяжелыми (от 10 до 16 т), крупными (от 16 до 30 т), собственно тяжелыми (от 30 до 100 т), особо тяжелыми (свыше 100 т).