Мивп машина для тонкого измельчения вареных продуктов

Машины для тонкого измельчения вареных продуктов

Оборудование для получения пюреобразных продуктов)

Механизмы для размола кофе.

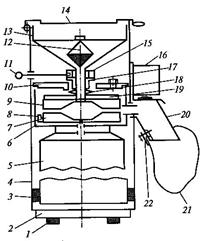

Машина МИК 60 (производительность Q = 60 кг/ч, рисунок 1.4.3.) состоит из: основания 2 с резиновыми опорами 1; корпуса машины 4 с резиновыми амортизаторами 3; электродвигателя 5; корпуса рабочей камеры 6; вращающегося жернова 7 с лопаткой 8; съемной крышки 10; механизма регулировки зазора между жерновами (рукоятки 11, кольца 15 с внутренними зубьями; резьбовой втулки 17 с наружными зубьями; демпферной пружины, фланца 19 с резьбовым хвостовиком и неподвижного жернова 9); загрузочного бункера 13; откидной крышки 14; магнитной ловушки 12; трубы 20 для выгрузки; пакета 21; планки 22 и электровибратора 16.

Рисунок 1.4.3.Кофемолка МИК-60

Принцип работы. Установив необходимый зазор между жерновами, и, открыв откидную крышку, в бункер загружают зерна кофе, а на выгрузочную трубу надевают пакет, предварительно отжав планку. Затем, откинув планку, прижимают пакет к трубе и включают электродвигатель. Кофе из загрузочного бункера поступает самотеком в пространство между жерновами и измельчается, затем с помощью лопаток выбрасывается в трубу для выгрузки, которая колеблется с помощью электровибратора, тем самым обеспечивается удаление всего кофе без остатка в пакет.

Для получения пюреобразных продуктов в зависимости от способа воздействия на продукт применяют три группы машин: I группа – машины для тонкого измельчения продукта под действием высокочастотных колебаний машины марки МИВП (применяются для получения мелкодисперсных пищевых паст из творога, вареных овощей, круп, мяса и рыбы в детском и диетическом питании); II группа – машины, использующие комбинированный способ измельчения – раздавливание, истирание, резание с помощью кромок сита и продавливания лопастями через его отверстия – протирочные машины МПР-350, механизмы МО к приводу ПМ, МОП II – 1 к приводу П II – 1, для протирания супов МКZ-20, УММ-7-10 к приводу УММ – ПР (применяются для приготовления пюре из вареных картофеля, овощей, фруктов, мясных и рыбных продуктов, творога и др.); III группа – машины для измельчения продукта быстро вращающейся лопастью с одновременными перемешиванием, марки МКП-60 и МКП-250 (применяются для приготовления картофельного пюре непосредственно в пищеварочном котле).

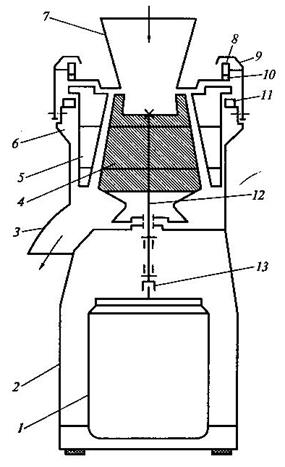

Машина МИВП (рисунок 1.4.5, производительность, кг/ч, при измельчении: мясорыбных продуктов – 70 ÷ 350, овощей и фруктов – 200 ÷ 500, крупяных продуктов – 200 ÷ 600, творога – 150 ÷ 400) состоит из: станины 2, разгрузочного лотка 3, ротора 4, статора 5, корпуса 6, загрузочного бункера 7, двух торцевых эксцентриков 10 с двумя запирающими бункер роликами 8, кронштейна 9, регулировочного кольца 11, привода (электродвигатель 1, вал 12, муфта 13).

Рисунок 1.4.5. Машина МИВП.

Принцип работы. Ротор через муфту получает вращение от высокооборотного электродвигателя. Продукт через загрузочный бункер поступает в зазор между быстровращающимся ротором и неподвижным статором. Продукт измельчается под действием высокочастотных силовых колебаний, обусловленных его контактом с выступами и впадинами ротора и статора. Измельченный продукт поступает в приемную емкость.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

3. Описание машины МИВП

Для измельчения вареных продуктов на предприятиях общественного питания применяют три группы машин, которые подразделяются в зависимости от способа воздействия на продукт.

Машины первой группы предназначены для тонкого измельчения вареных продуктов. Полученные после измельчения мелкодисперсные пищевые пасты из творога, вареных овощей, круп, мяса, рыбы используются преимущественно для детского и диетического питания.

Машины второй группы применяются для приготовления пюре из вареных овощей, картофеля, мясных и рыбных продуктов, а также творога и других продуктов.

Машины третьей группы применяются для приготовления картофельного пюре непосредственно в котле.

Сверху над ротором в расточке корпуса имеется регулировочное кольцо 13 с тремя ступенями, каждая из которых соответствует определенной степени измельчения продукта. На кольцо 13, закрепленное винтом 12, опирается фланцем статор, внутренняя поверхность которого имеет канавки, расположенные вдоль образующей конуса. Для центрирования статора в конус запрессовано кольцо из нержавеющей стали. Положением статора по высоте определяется величина радиального зазора между ним и ротором. При повороте регулировочного кольца, благодаря его ступенчатости статор занимает различные по высоте положения. При нижнем положении статора радиальный зазор равен 0,2 мм, при среднем и верхнем он соответственно равен 0,4 и 0,6 мм. Штифт 6, входящий в паз статора, не дает ему поворачиваться в корпусе. Сверху статор прижимается загрузочным бункером 7. На фланце бункера имеются два торцевых эксцентрика 11 и два ролика 10, которые при повороте бункера по часовой стрелке запирают его. Оси 9 роликов 10 жестко закреплены на кронштейнах 8, связанных с корпусом машины. Разгрузочное отверстие машины снабжено специальным лотком, который крепится к корпусу двумя откидными болтами. В верхней части станины расположена панель электроуправления 16.

Для установки приемной тары на передней части машины имеется специальная подставка.

Протертые продукты должны иметь однородную массу пастообразной консистенции и не содержать крупинок непротертых продуктов. Степень измельчения протертой массы для 80 % частиц не должна превышать 250 мкм по наибольшему размеру, остальные 20 % частиц не должны превышать 500 мкм. Определение степени измельчения производят с помощью сит либо микроскопов с измерительной шкалой.

Работу на машине осуществляют следующим образом. Машину собирают и устанавливают оптимальный зазор между ротором и статором. Затем ставят ступенчатое кольцо в положение Г, 2 или 3 в зависимости от требуемого зазора между ротором и статором. Бункер помещают на корпус и поворачивают по часовой стрелке до тех пор, пока торцевые эксцентрики не будут заперты роликами. Лоток для выхода готового продукта устанавливают на корпус и закрепляют двумя откидными болтами. Посуду для измельченного продукта располагают на подставке. Далее нажимают на кнопку «Сеть» на задней стенке машины для подключения ее к питающей сети, при этом на панели управления должна загореться сигнальная лампочка. После этого нажатием кнопки «Пуск» включают электродвигатель. Подготовленный продукт проталкивают лопаткой. Когда измельчение основной массы закончится, нажимают на кнопку «Стоп», открывают откидную крышку выходного лотка и удаляют из него остатки измельченного продукта. Перед окончанием работы отключают машину от сети, нажав на красную кнопку «Стоп». После окончания работы производят санитарную обработку машины. Для этого ее разбирают, промывают горячей водой, ополаскивают горячей водой не ниже 90 °С и просушивают.

Протирочная машина МИВП

Применение механического оборудования на предприятиях общественного питания. Принципиальная схема протирочной машины МИВП. Описание правила ее эксплуатации. Расчет основных технологических параметров. Конструктивная проработка и компоновка устройства.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 08.04.2014 |

| Размер файла | 620,7 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

Новосибирский Государственный Технический Университет

Кафедра технологии и организации пищевых производств

по дисциплине: Оборудование предприятий общественного питания

Тема: «Протирочная машина МИВП»

1. Анализ конструкций аналогов устройств

2. Принципиальная схема машины МИВП

3. Описание машины МИВП

3.1 Обоснование конструктивных и кинематических параметров машины

3.2 Правила эксплуатации машины МИВП

4. Расчёт основных конструктивных и технологических параметров

5. Конструктивная проработка и компоновка устройства

Список использованных источников

механический протирочный машина питание

Основными функциями общественного питания является обеспечение питанием населения страны, а также функция разделения и специализации труда.

Для реализации вышеназванных функций необходимо иметь обширную материально-техническую базу для осуществления непрерывного цикла производства и реализации продуктов питания.

Процесс измельчения пищевых продуктов, т.е. разделение их на части, широко применяется на предприятиях общественного питания при изготовлении сахарной пудры, панировочных сухарей, дробленых орехов, кофе, пюреобразных продуктов из вареных овощей, фруктов, творога, при нарезке сырых овощей и фруктов, мяса, хлеба, сыра, колбасы, масла сливочного и других продуктов.

По роду воздействия на продукт машины, предназначенные для его измельчения, можно подразделить на три основные группы:

— для дробления пищевых продуктов (размолочные машины и механизмы);

— для измельчения вареных пищевых продуктов (протирочные машины);

— для нарезки пищевых продуктов.

Общие требования, которым должна удовлетворять любая измельчительная машина (механизм), сводятся к следующему:

— возможности быстрого и легкого изменения степени измельчения;

— определенной износостойкости рабочих органов, не допускающей попадания кусочков металла в измельченный продукт в минимальной массе;

— медленному удалению измельченного продукта из рабочей зоны во избежание излишнего измельчения, сопряженного с перерасходом электроэнергии;

— возможности быстрой и легкой замены всех изношенных частей, особенно рабочих органов;

— наличию предохранительных конструктивных элементов, которые исключали бы производственный травматизм.

В настоящем курсовом проекте приведен расчет протирочной машины МИВП с производительностью 350 кг/ч.

1 . Анализ конструкций аналогов устройств

Кроме перечисленных свойств продуктов на процесс их измельчения влияют и такие физико-механические параметры: коэффициент Пуассона м, коэффициент трения продукта f, разрушающее контактное напряжение у.

В зависимости от физико-механических свойств продуктов, особенностей технологического процесса, требований к дисперсности, качеству поверхности раздела, форме конечного продукта этот процесс осуществляют на различных измельчающих машинах.

По роду воздействия на продукт машины, предназначенные для его измельчения, можно подразделить на три основные группы:

— для дробления пищевых продуктов (размолочные машины и механизмы);

— для измельчения вареных пищевых продуктов (протирочные машины);

— для нарезки пищевых продуктов.

Механическое оборудование на предприятиях общественного питания используется очень широко наряду с тепловым оборудованием. Степень механизации, автоматизации предприятий отражает их конкурентоспособность, а значит и рентабельность и организацию труда на предприятии.

В качестве одной из машин рассматривается протирочная машина, предназначенная для приготовления картофельного пюре, протертого творога, фруктового пюре. Технологический процесс состоит из следующих операций: подготовленное сырье (мойка, варка и др.) подаётся в приемный бункер машины, далее происходит протирание сырья и получение готового продукта. По принципу измельчения это работа истирания и раздавливания, такой же принцип осуществляется при дроблении (щековая, конусная, вальцовая дробилки). При данном виде измельчения важен только размер получаемого продукта.

Принципиальная схема протирочной машины показана на рисунке 1.1.

Машина МП-800. Машина (рис. 1.2) состоит из алюминиевого корпуса 4 и сварного каркаса 17, внутри которых размещены электродвигатель 18, клиноременная передача 1 и приводной вал. Электродвигатель установлен вертикально. На валу электродвигателя на шпонке укреплен шкив, который с помощью клинового ремня, передает вращательное движение шкиву, жестко закрепленному на вертикальном приводном валу 5, смонтированном в двух роликоподшипниках 2. Затяжка подшипников регулируется резьбовым разрезным кольцом, которое стопорится специальным винтом. Подшипники уплотнены резиновыми манжетами 3.

Работу на машине осуществляют следующим образом. Продукт загружают в бункер машины при равномерно вращающемся роторе, где он протирается через сито и сбрасывателем выбрасывается из машины в приемную емкость, установленную на подставке. После прекращения выхода протертого продукта нажимают кнопку «Стоп». Затем открывают откидную крышку выходного лотка и с помощью лопатки полностью удаляют простертый продукт. При протирании продуктов с большим количеством отходов последние периодически удаляют из рабочей камеры машины. По окончании работы машину отключают от сети и снимают рабочие органы для санитарной обработки.

Протирочно-резательная машина МУ-1000 (модель 723-7М). Машина состоит из привода и исполнительного механизма, предназначенного для нарезания сырых овощей и протирания вареных овощей, фруктов, крупяных продуктов, творога и др.

Рис. 1.3 Протирочный механизм МУ-1000 (модель 723-7М)

Подлежащий обработке продукт подается через воронку к двухзаходной улитке, которая направляет его к вращающимся лопастям. Последние захватывают продукт, продвигают его вдоль сита и продавливают через его отверстия, превращая продукт к пюреобразную массу.

Овощерезательно-протирочный механизм МОП-II-1. Механизм (рис. 1.4) состоит из редуктора 1, сменного овощерезательного приспособления, протирочной воронки, а также набора сменных рабочих органов и принадлежностей.

Редуктор 1 состоит из алюминиевого корпуса, хвостовика, конических шестерен и роликоподшипников, вертикального вала, крышек подшипников и крепежных деталей.

В корпусе хвостовика на двух конических роликоподшипниках установлен горизонтальный вал, уплотненный манжетой. Между манжетой и роликоподшипником находится промежуточное кольцо. Хвостовик крепится винтами к корпусу редуктора. Одна шестерня закреплена на приводном горизонтальном валу с помощью шпонки, гайки и стопорной шайбы. Другая шестерня вместе с радиально-упорным подшипником насажена на вертикальный вал: Крышка подшипника имеет манжету, предотвращающую попадание влаги в редуктор. В верхней части вертикального вала установлены гайки и стакан, на резьбу которого навинчен сбрасыватель готового продукта. Гайка служит для регулирования положения стакана по высоте. Стакан и гайка фиксируются винтом. От поворачивания стакан удерживается шпонкой. Овощерезательное приспособление или устанавливаемая вместо него протирочная воронка 2 закрепляются на корпусе с помощью откидных кронштейнов с винтами.

При протирочных операциях под воронку 2 устанавливают протирочный диск-сито 3 с отверстиями 0 2 или 5 мм. Протирочный рабочий ротор-лопасть 4 фиксируют винтом 5. Голоска винта предохраняет диск-сито от проворачивания.

Лопастной ротор служит для протирания продуктов и представляет собой сварную деталь, состоящую из втулки и двух лопастей, которые обеспечивают прижатие протираемого продукта ситу. На втулке имеется паз для установки ротора на вал механизма и резьба для невыпадающего винта. Последний имеет левую резьбу и предназначен для крепления рабочего органа к валу механизма.

Диск-сито 3 состоит из литого корпуса и сита, последнее крепится к корпусу заклепками.

Работа протирочного механизма осуществляется следующим образом. При протирке продукт из загрузочной воронки поступает в рабочую камеру, где захватывается вращающейся лопастью, прижимается к ситу и продавливается через него. Выбрасывается продукт сбрасывателем в подставленную тару.

ГК «Униконс»

Продвижение и реализация комплексных пищевых добавок, антисептиков и др. продукции.

«Антисептики Септоцил»

Септоцил. Бытовая химия, антисептики.

«Петритест»

Микробиологические экспресс-тесты. Первые результаты уже через 4 часа.

«АльтерСтарт»

Закваски, стартовые культуры. Изготовление любых заквасок для любых целей.

2_5. МАШИНЫ ДЛЯ ИЗМЕЛЬЧЕНИЯ, ПЕРЕМЕШИВАНИЯ И ПРОТИРАНИЯ

Разрезание отдельных тушек рыбы на куски или замороженных блоков филе на бруски производится на порционирующих машинах с дисковыми ножами, а также с гильотинным ножом или ленточными пилами, которые используются для разрезания крупной рыбы.

Ленточная пила состоит из бесконечной режущей ленты, перемещающейся вертикально между натяжным (верхним) и приводным (нижним) шкивами с горизонтальными осями вращения. Процесс разрезания производится на передвижной каретке с щелью, через которую проходит лента пилы. Рыба укладывается на каретку и вручную надвигается на режущую ленту. Можно использовать ленточные пилы для обезглавливания крупных рыб, например осетровых.

Преимущество гильотинного ножа перед ленточными пилами состоит в меньшем количестве отходов (опилок) и большей безопасности в работе, однако производительность на гильотинном ноже ниже.

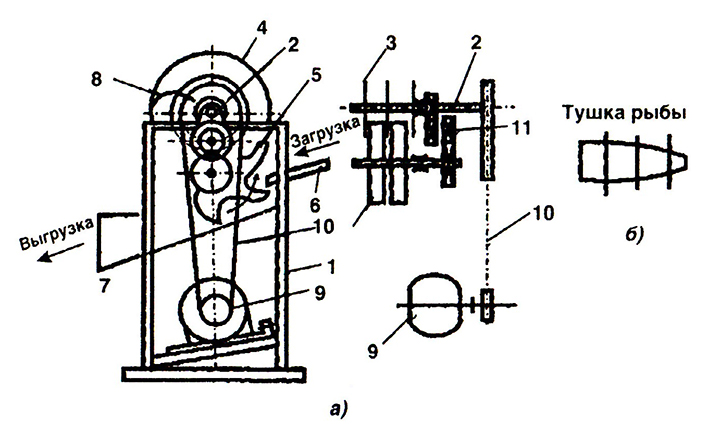

Порционирующая машина роторного типа (рис. 2.75) предназначена для резки тушек рыбы на равные по длине куски. Состоит она из станины, загрузочного механизма, привода и дисковых ножей, укрепленных на валу.

Все узлы машины смонтированы на станине (1), представляющей собой сварную конструкцию из углового железа. На верхней плоскости станины укреплены два подшипника, в которых покоится вал (2) дисковых ножей (3), закрытый верху кожухом (4). Под ножами расположен загрузочный механизм (5), предназначенный для подачи тушек к ножам и состоящий из горизонтального вала и набора дисковых шестилопасных ковшей.

Для подачи тушек рыбы в ковши загрузочного механизма, а также для отвода ковшами предусмотрены прорези для прохода дисковых ножей нарезанных кусков рыбы от машины, имеющие наклонные лотки (6, 7). Кроме того, имеются специальные съемники (8), предназначенные для съема кусков рыбы, случайно затянутых ножами.

Вал дисковых ножей и вал загрузочного механизма приводятся в движение от индивидуального электродвигателя (9) через клиноременную передачу (10) и цилиндрический шестеренчатый редуктор (11). Для резки тушек на куски длиной 26, 40, 61 мм вал дисковых ножей и загрузочный механизм выполнены сменным и.

Рис. 2.75. Порционирующая машина роторного типа: (а) общий вид; (б) схема резки тушек

Тушки рыбы укладывают поперек наклонного загрузочного лотка, фиксируя путем совмещения головной части с одной из внутренних боковых стенок лотка, что обеспечивает нормальную длину приголовного куска. Пройдя дисковые ножи, куски рыбы попадают на разгрузочный лоток, откуда самотеком выходят из машины. Производительность машины до 2,5 т/ч, мощность электродвигателя 3,0 кВт, число оборотов вала механизма загрузки 10 в минуту, диаметр дисковых ножей 420 мм, максимальный размер обрабатываемых рыбных тушек 520 мм, расстояние между ножами (в мм) для банок: № 3-26, № 8-48, № 12-61, габариты машины 1095 х 1000 х 1660 мм, масса 700 кг.

Наиболее широко в кулинарном производстве применяется порционирующая машина ПМ-1 для разрезания тушек рыбы длиной до 500 мм на поперечные ровные куски.

Машина оборудована конвейером, состоящим из ребристых алюминиевых пластин, в которых имеются прорези для прохода порционирующих ножей. Над конвейером установлен вращающийся вал с набором параллельно установленных дисковых ножей. Расстояние между ножами и определяет размер кусков. В момент разрезания тушка прижимается к поверхности конвейера. Перед разрезанием рыба орошается водой из трубы, расположенной над ним. Ножевой вал может быть поднят, и тогда машина выполняет функции конвейера. Производительность машины 50-90 рыб/мин.

Приготовление фарша состоит из нескольких технологических операций, каждая из которых имеет свое аппаратурное оформление. Отделение мяса от костей производится с помощью сепараторов, в результате чего получается грубоизмельченное мясо. Дополнительное измельчение производится на волчках (мясорубках), куттерах, протирочных машинах и коллоидных мельницах.

Фарш методом продавливания рыбного мяса через перфорированный барабан производят на машине «Фарш-4-500» (рис. 2.76). Сырьем для получения грубого фарша является предварительно разделанная на тушку рыба (без головы, внутренностей, черной пленки и плавательного пузыря). Крупные экземпляры разделывают на полупласт, при этом на переработку может направляться рыба без чешуи с грудными, спинными и брюшными плавниками.

Оператор вручную загружает рыбу в загрузочный лоток приголовком вперед. Рыба попадает в промежуток между перфорированным и предварительного измельчения барабанами, где измельчается на куски, кроме того, происходит частичное отделение мяса от костей и кожи. Затем куски подхватываются резиновой лентой конвейера, которая плотно прижимает их к перфорированному барабану с помощью трех прижимных роликов, в это время мясо рыбы продавливается резиновой лентой через отверстия перфорированного барабана. Кроме того, происходит отрыв мяса от шкуры и костей в связи с разностью скоростей движения перфорированного барабана и резинового конвейера. Измельченное мясо из внутренней полости барабана постепенно выходит на лоток и собирается для дальнейшей обработки, а отходы отводятся лентой конвейера. Плотно приставшие к наружной поверхности перфорированного барабана отходы снимаются ножом, давление которого на барабан можно регулировать.

Производительность машины 450-500 кг/ч, машину обслуживает один человек.

Сырье подается в загрузочную воронку волчка (см. рис. 2,76), в середине которой имеется цилиндрическое отверстие для загрузки камеры обработки. Безопасность работы обеспечивается предохранительным щитком. Камера обработки представляет горизонтальный цилиндр, на внутренней поверхности которого имеются направляющие ребра, препятствующие прокручиванию продукта.

В случае слабого натяжения ленты конвейера часть мяса может попадать в отходы; чтобы этого не случилось, необходимо отрегулировать натяжение резиновой ленты с помощью ведомого и трех прижимных роликов.

БАРАБАННАЯ НОЖЕВАЯ ДРОБИЛКА

В рыбной промышленности используется для измельчения мелкой рыбы при производстве рыбных паштетов, а также для дробления плодов, томатов и других продуктов.

Рис. 2.77. Общий вид (а) и кинематическая схема (б) однобарабанной дробилки

Машина состоит из бронзового барабана (1), вдоль образующей которого имеется восемь прорезей-канавок для установки стальных гребенчатых ножей (2) толщиной 5 мм с режущей кромкой длиной 220 мм. Барабан насажен на горизонтальный вал (3), покоящийся в подшипниках (4). С правой стороны барабанана пружинах-амортизаторах (5) установлены четыре бронзовые нажимные колодки (6), которые при помощи регулирующего устройства (7) могут перемещаться и в зависимости от степени измельчения и вида сырья регулировать зазор между барабаном и прижимными колодками. Дробилка приводится в движение через клиноременную передачу (8) от индивидуального электродвигателя (9), расположенного в станине (10).

Натяжение ремней осуществляют путем перемещения электродвигателя при помощи винта (11). Для загрузки сырья предусмотрен бункер (12), а для выгрузки измельченного продукта – лоток (13). Рабочие органы дробилки покоятся на чугунной плите (14), жестко прикрепленной болтами к станине (10). Ременная передача защищена кожухом (15).

Продукт, подлежащий дроблению, загружают в бункер, из которого он самотеком поступает на вращающийся барабан. В пространстве между барабаном и прижимными колодками продукт измельчается и через нижний наклонный лоток выходит из машины, В зависимости от степени измельчения и вида сырья возвышение ножей над барабаном регулируют от 0,5 до 5 мм. Зазор между прижимными колодками и остриями ножей также регулируется (от 0,5 до 20 мм). Минимальные зазоры обеспечивают более тонкое измельчение продукта. Производительность дробилки до 8 т/ч, мощность электродвигателя 3,2 кВт, число оборотов вала барабана 2550 в минуту, окружная скорость ножей 29 м/с, диаметр барабана 208 мм, габариты машины 1000 х 710 х 975 мм, масса 400 кг.

ВОЛЧКИ (мясорубки)

Применяются для измельчения сырого и вареного мяса рыбы (рис. 2.78).

Конструктивно они подобны друг другу. Волчки небольших размеров устанавливаются на стол, большие крепятся фундаментными болтами к полу. Внутри камеры вращается однозаходный червячный шнек, имеющий переменный шаг, уменьшающийся в сторону режущего механизма что увеличивает давление на продукт при подаче его к режущему механизму. Шип шнека входит свободно в гнездо приводного вала редуктора, что передает вращение шнеку и позволяет легко его вынуть для санитарной обработки. В передней части шнека имеется четырехгранный выступ, на котором устанавливаются режущие ножи, в центре имеющие отверстие, соответствующее но форме выступу шнека, благодаря которому ножи вращаются вместе со шнеком.

Режущий механизм (см. рис, 2.78) состоит из подрезной решетки двусторонних ножей, решеток, упорных колец и зажимной гайки. На подрезной решетке производится отрезание кусков сырья. Она имеет отверстия диаметром 16-18 мм и предназначена для предварительного измельчения мяса. Для окончательного измельчения мяса применяется решетка с отверстиями 2-3 мм

Рис. 2.78. Общий вид (а) и детали режущего механизма (б) волчка:

1 – камера обработки; 2 – предохранительный щиток; 3 – загрузочная воронка;

4 – шип подающего шнека; 5 – редуктор; 6 – электродвигатель; 7 – подающий шнек;

8 – режущий механизм; 9 – зажимная гайка; 10 – упорное кольцо; 11, 13 – решетки;

12 – двусторонние ножи; 14 – подрезная решетка

Центральные отверстия в решетках больше диагонали четырехгранного выступа, что обеспечивает вращение шнека внутри неподвижных решеток.

На боковой стороне каждой решетки и упорного кольца имеется вырез, который входит в шпонку, расположенную на внутренней поверхности цилиндра камеры обработки.

На передней части цилиндра этой камеры имеется резьба, на которую накручивается зажимная гайка, удерживающая во время работы режущий инструмент и подающий шнек.

У волчков с малой производительностью продукт направляется в загрузочную воронку вручную, в большие волчки загрузка может производиться конвейером или ковшом.

В некоторых конструкциях волчков предусмотрена, помимо рабочего подающего шнека, установка питающих шнеков. Питающий шнек может устанавливаться параллельно или перпендикулярно к подающему. Могут быть предусмотрены два подающих шнека.

КУТТЕРЫ

Используются для тонкого измельчения фарша, предварительно обработанного на волчке или полученного на мясокостном сепараторе, при производстве колбасных и пастообразных изделий. Куттеры могут быть периодического и непрерывного действия.

Куттер Л5-ФКН (рис. 2.79) периодического действия является ротационной мясорезательной машиной, предназначенной для окончательного тонкого измельчения мяса. На куттере допускается измельчение замороженных кусков продукта размером не более 190×190 х 75 мм температурой не ниже минус 8 °С. Измельчение производится набором вращающихся на горизонтальной оси серповидных ножей во вращающейся чаше, которая в сечении представляет собой два соединенных сегмента.

Рис. 2.79. Схема куттера П5-ФКН периодического действия:

1 – защитная крышка; 2 – серповидные ножи; 3 – чаша; 4 – тарелка выгружателя;

5 – скребок выгружателя; 6 – лоток; 7 – вал выгружателя; 8 – станина

В поднятом положении защитная крышка фиксируется упором за счет собственной массы, а в опущенном положении – регулируемым упором. При открывании защитной крышки ножевой вал отключается микропереключателем.

После приготовления фарша производится удаление его из чаши выгружателем, рабочим органом которого является алюминиевая тарелка. При вращении тарелки выгружателя измельченный продукт поднимается вверх по ней и скребком снимается с тарелки в лоток. Для подъема и спуска весь механизм выгружателя смонтирован на свободно качающейся оси. В поднятом положении выгружатель фиксируется за счет собственной массы. Вал выгружателя над рабочим пространством чаши проходит через трубу, которая одним концом соединена с корпусом редуктора привода выгружателя, а на другом – неподвижно закреплен скребок. Электродвигатель механизма выгружателя включается и выключается автоматически, при поднятой тарелке электродвигатель не работает и включается после опускания тарелки.

Загрузку измельченного продукта в чашу следует проводить равномерно в работающий куттер. Продолжительность измельчения продукта зависит от назначения приготовляемого фарша, объема единовременной загрузки и степени предварительного измельчения продукта. Производительность куттера Л5-ФКН 1300 – 2000 кг/ч. Цикл измельчения 4-7 мин. После окончания рабочей смены все части машины, находящиеся в контакте с фаршем, очищаются и промываются. Вода и мясной сок из чаши выпускаются через пробку, установленную на нижней точке сегмента чаши.

Если при работе куттера фарш вытекает между чашей и защитной крышкой, необходимо отрегулировать зазор между ними упорным винтом.

Снимают серповидные ножи специальным ключом. Заточенные ножи необходимо подбирать по массе. Допустимая разность – не более 1-5 г. Устанавливать ножи надо в строгой последовательности, указанной в прилагаемой к машине схеме, так, чтобы их крайние точки в диаметральном сечении описывали окружность одного диаметра.

Производство пастообразных продуктов в ряде случаев требует еще более тонкого измельчения, чем измельчение на куттерах. Для этой цели используются протирочные машины и коллоидные мельницы.

В агрегате К6-АТИМ-2 сырье сначала перемешивается с компонентами и из накопителя передавливается насосом на тонкое измельчение. Измельчение производится ножевой головкой, состоящей из вращающегося ножа и неподвижной решетки, расстояние между которыми регулируется.

Тонкое измельчение вареной рыбы производится в машине МИВП, режущим инструментом в которой является пара, состоящая из статора с канавками и конического ротора. Положение статора по высоте, определяющее величину зазора между ним и коническим ротором, регулируется с помощью ступенчатого кольца. Благодаря ступенчатой поверхности кольцо может занимать различное положение по высоте в зависимости от угла установки в плане. Положение кольца определяется цифрами 1,2 и 3, выгравированными на кольце, что соответствует радиальному зазору 0,6,0,4 и 0,2 мм.

Перерабатываемый продукт при вращающемся роторе загружается в вертикально установленный бункер, откуда поступает в измельчающий механизм. Из выходного наклонного лотка измельченный, продукт попадает в приемную тару, установленную на подставку.

ФАРШЕМЕШАЛКИ (фаршесмесители)

При производстве рыбных консервов, а также различных видов кулинарных изделий из рыбы очень часто приходится смешивать, например, рыбный фарш с добавочными компонентами до получения однородной массы. Для этого применяют фаршесмесители различных конструкций, главным образом фаршесмесители периодического действия открытого типа (атмосферные).

Фаршемешалки предназначены для перемешивания фарша с компонентами, предусмотренными рецептурой (рис. 2.80).

Перемешивание производится двумя винтовыми лопастями в корыте, которое во время работы прикрывается защитной крышкой решетчатого типа.

Рис. 2.80. Фаршемешалка:

1 – месильное корыто; 2 – винтовые лопасти; 3 – защитная крышка; 4 – ось опрокидывателя корыта

Лопасти в одних фаршемешалках вращаются с разными скоростями, в других – с одинаковыми в разные стороны. Вместимость корыта фаршемешалок, применяемых в рыбной промышленности, равна 150-340 л, а цикл перемешивания составляет 3-12 мин.

Выгрузка фарша производится опрокидыванием корыта вокруг оси. Во время опрокидывания винтовые лопасти продолжают вращаться. В ряде конструкций выгрузка производится через люк, находящийся на одной из торцевых сторон корыта, свободной от механизма опрокидывания.

При подъеме защитной крышки микропереключатель размыкает цепь, что блокирует вращение лопастей и предохраняет обслуживающий персонал от несчастных случаев.

Фаршесмеситель ФММ-300. На рисунке 2.81 изображена принципиальная схема фаршесмесителя, выпускаемого Черкасским машиностроительным заводом им. Петровского.

Дежа (1) снабжена двутельный рубашкой (2), что позволяет подогревать продукт в процессе его перемешивания паром или горячей водой. Внутри дежи расположены два вала (3, 4) с двуобразными лопастями.

Рис. 2.81. Схема фаршесмесителя ФММ-300

Один из них вращается со скоростью 57 об./мин., а второй – 67 об./мин.

Машина имеет два электродвигателя. Электродвигатель (5) через клиноременную передачу (6) и две пары шестеренчатых передач (7,8) приводит во вращение валы (3, 4), которые вращаются в противоположные стороны с различными скоростями. Второй электродвигатель (9) при помощи двух червячных редукторов (10,11) опрокидывает корытообразную дежу (1) вокруг двух подшипников (12).

Производительность машины зависит от продолжительности перемешивания продукта, емкость дежи 340 л, продолжительность опрокидывания дежи 30 с.

Избыточное давление пара в рубашках не должно превышать 0,3 атм. Габариты машины 1845 х 855 х 1965 мм, масса 1220 кг.

Измельчение в куттере и перемешивание в фаршемешалке могут производиться под вакуумом. В этом случае применяются герметически закрывающиеся крышки и в конструкции машин вводится вакуум-насос. Ведение процесса под вакуумом более дорогостоящее, но в этом случае из фарша удаляется воздух, что замедляет окислительные процессы, и объем фарша уменьшается до 8%, то есть сокращает количество и объем тары.