Научное исследование по теме методы диагностики трансмиссии автомобиля

ОБОСНОВАНИЕ РАЗРАБОТКИ КОМПЛЕКСНОГО МЕТОДА ДИАГНОСТИРОВАНИЯ УЗЛОВ ТРАНСМИССИИ АВТОМОБИЛЯ

1 ORCID: 0000-0001-7811-9616, Аспирант, 2 ORCID: 0000-0003-4016-2381, Кандидат технических наук, доцент, 3 Доктор технических наук, профессор, Оренбургский государственный университет

ОБОСНОВАНИЕ РАЗРАБОТКИ КОМПЛЕКСНОГО МЕТОДА ДИАГНОСТИРОВАНИЯ УЗЛОВ ТРАНСМИССИИ АВТОМОБИЛЯ

Аннотация

По результатам анализа эксплуатационной надежности коробок передач автомобилей и автобусов выявлена необходимость применения при техническом обслуживании диагностирования механических коробок передач и механизмов сцепления для оценки их фактического состояния. Выявлены особенности диагностирования коробки передач автомобиля. Представлены основные задачи, решение которых позволит повысить эффективность диагностирования узлов трансмиссии автомобиля, а также развить перспективную в настоящее время систему бортового диагностирования. Проведен анализ существующих методов обработки вибросигнала, позволяющих выявить полезный сигнал от помех. Предложен способ комплексного диагностирования узлов трансмиссии автомобиля.

Ключевые слова: диагностирование, узлы трансмиссии, автомобиль, вибросигнал, комплексное диагностирование.

1 ORCID: 0000-0001-7811-9616, Postgraduate student, 2 ORCID: 0000-0003-4016-2381, PhD in Engineering, Associate professor, 3 PhD in Engineering, Professor, Orenburg State University

RATIONALE FOR THE DEVELOPMENT OF COMPLEX METHOD OF DIAGNOSING A PARTS TRANSMISSION A CAR

Abstract

According to the analysis of the operational reliability of gearboxes for cars and buses revealed the necessity of using maintenance diagnostics of mechanical gearboxes and clutch mechanisms to assess their actual state. Peculiarities of diagnostics of the transmission of the vehicle. Presents the objectives, the solution of which will improve the efficiency of diagnosing units of the vehicle transmission, and to develop promising at the present time the system diagnostics. The analysis of existing methods of processing of the vibration signal, enabling the identification of the useful signal from noise. The proposed block diagram of the method of complex diagnosis.

Keywords: diagnosis, components of the transmission, the car vibrate, complex diagnosis.

Важной задачей при эксплуатации автомобилей является поддержание его надежности на оптимальном уровне, которая обеспечивала бы безотказное выполнение транспортной работы и минимизировало затраты на перевозочный процесс. Надежность автомобиля зависит от надежности его составных частей, и одними из таких частей является коробка передач (КП) автомобиля и механизм сцепления. Результаты анализа эксплуатационной надежности автомобилей КАМАЗ различных моделей (КАМАЗ 65115, 54115, 4308, 53229, 43114, 53215 и др.) показали, что средняя наработка на отказ элементов КП имеет значительную вариацию от среднего значения. Так, для шестерен, зубчатых муфт и подшипников она варьируется в пределах от 900 до 70000 км. (рисунок 1, а, б, в), причем можно утверждать, что величины с сильным отклонением от среднего не являются случайным явлением. Результаты анализа статистики отказов за год эксплуатации автобусов ПАЗ, ЛиАЗ и Autosun (рисунок 1, г) также подтверждают данное положение.

Это означает, что техническое обслуживание КП и механизма сцепления трудно подвести к плановому по пробегу, а более целесообразным является обслуживание по фактическому состоянию с определением дефекта на стадии развития. Таким образом, развитие направления диагностирования КП и механизма сцепления автомобиля по фактическому состоянию является актуальной задачей.

Рис. 1 – Частота возникновения дефектов: а) шестерен КП автомобиля КАМАЗ; б) зубчатой муфты КП автомобиля КАМАЗ; в) подшипников КП автомобиля КАМАЗ; г) механизма сцепления и КП автобусов ПАЗ, Autosun, ЛиАЗ в течение года эксплуатации

Существует ряд методов определения технического состояния КП. В работе рассмотрены методы, которые позволяют оценить техническое состояние узла без разбора.

Самым простым и распространенным является органолептический метод, его особенности рассмотрены в работе [1]. В некоторой степени от ошибок субъективной оценки избавляет логический метод 6, но не в достаточной степени. Вероятность ошибок первого и второго рода остаются на высоком уровне.

В работе [2] рассмотрен метод суммарного углового люфта между входным и выходным валами, позволяющий определять структурный параметр – износ профиля зуба. Автор утверждает, что, исходя из данного параметра, можно установить неисправности других деталей КП. Недостаток такого метода обусловлен сложностью функциональных связей между структурным параметром и техническим состоянием других деталей КП, которые не определены явно.

Существует метод определения технического состояния КП по излучаемому шуму [7]. В работе описан метод, который позволяет определить износ поверхностей зубьев в зубчатом зацеплении КП. Но данный метод не дает информации о техническом состоянии других элементов КП, и его использование затруднено сложностью обработки данных и постановки диагноза, что ограничивает его применение в условиях автотранспортных предприятий.

Анализ работ в области диагностирования автомобильных агрегатов 8 показал, что виброакустический метод оценки наличия дефектов в механизме является наиболее точным среди рассмотренных методов в этой области.

В работе [8] представлены результаты теоретических и экспериментальных исследований в области диагностирования КП: установлено наличие зависимости между сопутствующими параметрами работы КП и наличием дефектов в ее элементах. В качестве сопутствующего параметра принят виброакустический сигнал. Автором предложен «паспорт» неисправностей КП для автомобилей «ГАЗель» и «Соболь», где одиннадцати видам дефектов соотнесены частоты в спектре колебаний. Причем каждой частоте, кроме одной, соответствует три дефекта. Данное обстоятельство приводит к неоднозначному определению вида дефекта при диагностировании. Также к ошибочному диагнозу могут привести отсутствие последующей обработки сигнала, позволяющей отделить шумы в измеренном сигнале. Кроме того, процесс диагностирования осложняется отсутствием специализированного оборудования и обобщенного метода постановки диагноза.

Наиболее перспективным направлением является комплексное диагностирование, которое предполагает использование нескольких методов диагностирования при определении технического состояния объекта и его прогнозирования. В работе [11] рассмотрен комплексный метод диагностирования ступичных подшипников автомобиля на основе виброакустического метода и измерения электрического сопротивления в подшипнике.

Таким образом, существующие средства диагностирования механизма сцепления и КП автомобиля нуждаются в совершенствовании.

Основная трудность при использовании виброакустического метода – обработка и анализ полученных сигналов, который предполагает выделение полезного сигнала из шумов. Сигнал, полученный в результате измерения датчиком ускорения можно представить в следующем виде [4]:

где s1(t) – полезная часть сигнала;

k(t) и m(t) – мультипликативная и аддитивная помехи.

Особенность диагностирования трансмиссии автомобиля по сигналам вибрации силового агрегата заключается в том, что рабочие процессы, происходящие в двигателе внутреннего сгорания (ДВС), вносят помехи, в общем объеме превышающие во много раз сигналы основных неисправностей элементов трансмиссии. Кроме того, при движении со стороны колес также поступают сигналы, которые являются помехами. К мультипликативной помехе в данном случае можно отнести изменение режима работы ДВС, а к аддитивным – колебания, возникающие в других узлах силового агрегата относительно рассматриваемого узла (колебания коленчатого вала, клапанов ГРМ, поршня при перекладке, форсунок в дизельном двигателе и т.д.) и процесс сгорания в цилиндрах.

Наличие особенностей при диагностировании трансмиссии автомобиля вносит свои трудности, например: невозможно оценить техническое состояние по параметру среднеквадратического значения величин, характеризующих вибрацию; затруднена установка датчика перемещения вала для оценки его траектории движения или датчика синхронизации для синхронного усреднения по времени и др.

Существует ряд методов обработки сигнала вибрации. Для выявления дефектов в подшипнике качения или в зубчатом зацеплении на ранних стадиях наиболее эффективным является метод анализа спектра огибающей вибрационного сигнала [12, 13]. Недостатком метода является то, что нет возможности достаточно полно автоматизировать алгоритмы метода из-за сложности выбора фильтра верхних и нижних частот при предварительном анализе [14]. Данный недостаток может, в том числе, устранить адаптивная обработка сигналов [15]. Достаточно эффективно избавиться от шумов позволяет применение метода автокорреляции или эмпирического метода декомпозиции [16, 17].

Сделан вывод, что необходимо подобрать цифровые методы обработки сигналов, полученных в условиях работы автомобиля, а для снижения трудоемкости и сложности процесса диагностирования необходимо автоматизировать алгоритмы применяемых методов обработки сигналов.

Для повышения точности диагностирования сложной системы необходимо снижать вероятность возникновения ошибок первого и второго рода при установлении диагноза. Этого позволяет добиться применение нескольких диагностических параметров разных процессов одного объекта, которое ведет к увеличению используемых методов обработки полученных сигналов.

Коробка передач и механизм сцепления являются сложной диагностической системой, для которой необходим комплексный диагностический параметр, базирующийся на трех сопутствующих процессах: вибрациях на корпусах узлов, излучаемом шуме и температуре. Разработанная структурная схема комплексного диагностирования узлов трансмиссии, представленная на рисунке 2, условно разбита на три направления: подбор датчиков для формирования сигналов, обработка сигналов и постановка диагноза, взаимодействие оператора (водителя) с системой диагностики. Каждая каждое направление содержит ключевые фразы, характеризующие соответствующие им направления.

Рисунок 2 – Структурная схема комплексного диагностирования узлов трансмиссии

Реализация данной схемы диагностирования предполагает решение следующих частных задач:

– разработка аппаратной составляющей для предварительной обработки полученных сигналов;

– выбор методов цифровой обработки сигналов для устранения шумов и извлечения информативного сигнала;

– установление диагностической модели;

– разработка программного обеспечения и алгоритмов его работы для штатного и внешнего систем диагностирования.

Решение приведенных выше основных задач позволит повысить эффективность диагностирования узлов трансмиссии автомобиля, а также развить перспективную систему бортового диагностирования.

Диагностирование и ТО трансмиссии автомобиля

1. Общие положения и неисправности

Основными агрегатами трансмиссии автомобиля являются: сцепление, коробка передач, раздаточная коробка, карданная передача, ведущий мост.

Трансмиссия автомобиля работает в условиях высоких знакопеременных динамических нагрузок. Основные рабочие детали трансмиссии большую часть времени находятся под высокими удельными нагрузками и напряжениями — это одна из трудностей достижения требуемой надежности трансмиссии. Затраты на ТО и текущий ремонт (ТР) агрегатов трансмиссии грузовых автомобилей составляют от 12 до 22 % общих затрат по их обслуживанию.

Основными причинами отказов трансмиссии являются: нарушение параметров регулировки и режимов смазки; образование чрезмерных суммарных зазоров в сопряжениях, вызывающих значительные динамические нагрузки в элементах кинематических пар агрегатов трансмиссии.

Основные неисправности механизмов трансмиссии:

При пробуксовке сцепления часть мощности, развиваемой двигателем, бесполезно расходуется на нагрев и усиленный износ сцепления; резко ухудшаются тяговые качества автомобиля (особенно при возрастании нагрузки) и значительно увеличивается расход топлива.

Основные причины пробуксовки сцепления:

При неполном выключении сцепления (сцепление «ведет») затрудняется переключение передач в коробке передач, при переключении передач наблюдаются шумы и стуки в коробке передач, усиленно изнашиваются шестерни и синхронизаторы коробки передач.

Основные причины неполного выключения сцепления:

При резком включении сцепления наблюдаются рывки в момент, когда автомобиль трогается с места, что существенно увеличивает динамические нагрузки в трансмиссии и вызывает поломки зубьев шестерен коробки передач и заднего моста.

Основные причины резкого включения сцепления:

Шум при работе коробки передач наблюдается из-за износа подшипников, шестерен и валов коробки передач.

Причинами самопроизвольного выключения передач является износ фиксаторов, шестерен и синхронизаторов.

Причины затрудненного переключения передач:

Причинами биения карданного вала являются:

При наличии биения карданного вала усиленно изнашиваются агрегаты трансмиссии, появляется вибрация кузова.

Основной причиной шумной работы главной передачи ведущего моста является нарушение правильного зацепления шестерен вследствие износа шестерен и подшипников.

2. Методы диагностирования трансмиссии

Для своевременного обнаружения неисправностей и предупреждения отказов агрегатов трансмиссии применяются различные методы диагностирования: метрический, акустический, виброакустический, термический и др.

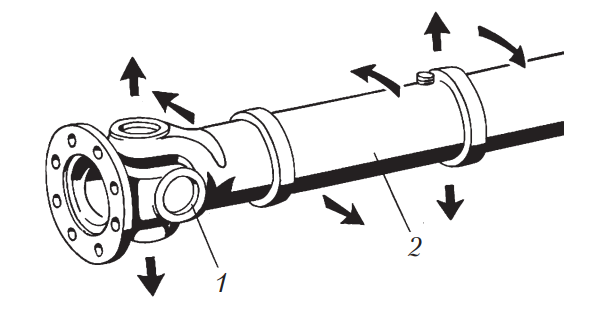

К метрическому методу диагностирования технического состояния агрегатов трансмиссии можно отнести способы контроля по параметрам, количественные значения которых измеряются сравнительно несложными приборами — люфтомером или индикатором. Для проверки зазора в карданном шарнире или шлицевом соединении одной рукой берут карданный вал около места соединения, другой стараются повернуть его в обе стороны либо покачать, а также приподнимают каждую из сторон шарнира 1 (рис. 1).

Рис. 1. Направление вращения и перемещения карданного вала во время проверки зазора в карданном шарнире (1) и шлицевом соединении (2)

Увеличенные люфты в карданной передаче и в остальных агрегатах трансмиссии можно определять с помощью люфтомера углового, который позволяет определять угловой зазор в трансмиссии автомобиля и ее отдельных агрегатах.

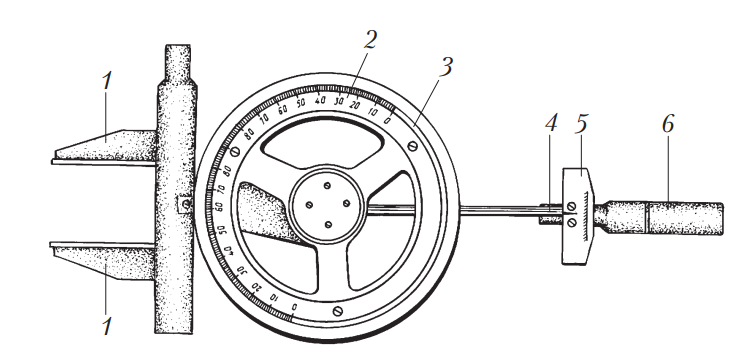

Люфтомер типа КИ-4832 (рис. 2) состоит из динамометрической рукоятки, зажима с двумя губками для установки люфтомера на вилке карданного шарнира заднеприводного автомобиля и измерительного диска.

Измерительный ди ск, вращающейся на оси, проградуирован (в угловых градусах): пределы измерений ±90°, цена деления шкалы 0,5°. На измерительном диске имеется герметичное полукольцо из прозрачного материала, в которое до половины его объема залита подкрашенная жидкость.

Рис. 2. Люфтомер угловой КИ-4832: 1 — губки зажима; 2 — измерительный диск; 3 — полукольцо с жидкостью; 4 — стрелка измерения момента поворота; 5 — шкала динамометрической рукоятки; 6 — динамометрическая рукоятка

С помощью специальных зажимов прибор закрепляют на валу, который проворачивают в одну сторону до устранения зазора, и устанавливают нулевую отметку на шкале измерительного диска. Полное устранение зазора определяют по резкому увеличению показаний рычажного динамометра. Проворачивая вал в другую сторону, определяют величину суммарного зазора карданной передачи, соединенной с валом.

Для определения зазора в главной передаче шестерни в коробке передач устанавливают в нейтральное положение и затормаживают ведущие колеса. Согласно экспериментальным данным предельные значения угловых зазоров в трансмиссии грузовых автомобилей равны: в карданной передаче 5…6°, в коробке передач 5…15°, в главной передаче 55…65°.

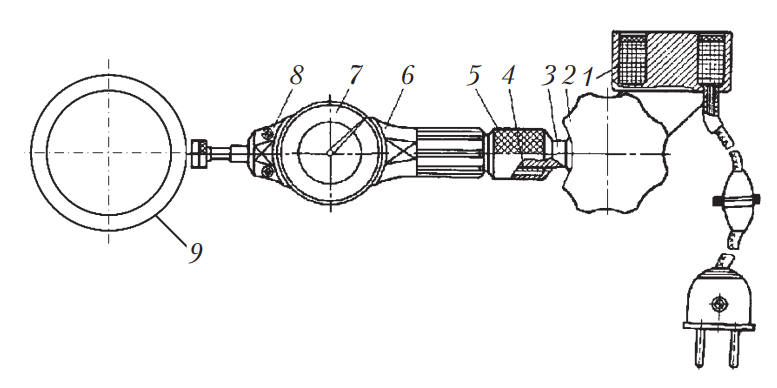

Для проверки величины биения карданного вала применяют устройство КИ-8902А (рис. 3).

Устройство имеет электромагнит 1, к которому через телескопический зажим 5 крепится индикатор 7 перемещений часового типа. Его крепят к раме автомобиля с помощью электромагнита, подключенного к бортовой сети напряжением 12 В, вывешивают ведущие колеса неработающей машины и включают нейтральную передачу. Пользуясь телескопическим зажимом, подводят поводок индикатора до соприкосновения с карданным валом. Проворачивая карданный вал на один оборот, определяют величину биения;

Рис. 3. Схема устройства КИ-8902А: 1 — электромагнит; 2 — рукоятка; 3 — рычаг; 4 — сухарь; 5 — телескопический зажим; 6 — корпус; 7 — индикатор; 8 — крышка; 9 — карданный вал для грузовых автомобилей эта величина не должна превышать 1,2 мм.

Проверку пробуксовки сцепления проводят с помощью стробоскопа, в котором момент возникновения вспышек синхронизирован с частотой вращения коленчатого вала двигателя.

На карданный вал в месте, доступном для освещения стробоскопом, наносится меловая отметка. Для создания нагрузки на сцепление автомобиль устанавливают на стенд с беговыми барабанами, в коробке передач включается прямая передача, затем стробоскопом освещают вращающийся карданный вал. При отсутствии пробуксовки сцепления меловая отметка будет казаться неподвижной. Состояние уплотнений карданных шарниров и шлицевого соединения проверяют путем внешнего осмотра.

Осматривают также переднюю эластичную резиновую муфту: на ней не должно быть раздутий и повреждений резины, расколов вокруг монтажных болтов; наличие масляных загрязнений на муфте свидетельствует об износе заднего сальника коробки передач, на заднем карданном шарнире — об износе сальника главной передачи. Аналогичным образом осматривают промежуточную опору. Подшипник промежуточной опоры проверяют путем подъема вала; если при этом ощущается перемещение (люфт), подшипник необходимо снять и проверить его состояние, покрутив наружное кольцо рукой; при значительном износе подшипник подлежит замене. В процессе осмотра необходимо также проверить затяжку всех монтажных болтов.

Сущность акустического метода заключается в том, что работа любого агрегата трансмиссии сопровождается ударными нагрузками деталей, соединенных в кинематические пары: шестерен, подшипников, шлицевых соединений и др. Звуковые волны, вызванные ударами сопряженных деталей друг о друга, являются сигналами, несущими информацию к диагностической аппаратуре. Приемником этих волн является диагностический датчик, который крепится в наиболее удобном месте на картере агрегата. Воспринимаемые датчиками колебания волны преобразуются в электросигналы, которые по проводам передаются к приборам блока обработки и анализа информации. Сложность расшифровки полученной информации состоит в том, что в работающем агрегате все его кинематические пары генерируют звуковые сигналы одновременно. Поэтому диагностическая аппаратура решает две задачи: вначале все зафиксированные сигналы надо разделить на отдельные составляющие, т.е. выявить сигналы по различиям генерирующих их пар, затем расшифровать интересующий (выделенный) сигнал, т.е. по его значению определить техническое состояние сопряжения.

Виброакустический метод диагностирования состоит в следующем. В подвижных сопряжениях агрегата трансмиссии энергия, передаваемая от одной детали к другой, и амплитуда вибраций пропорциональны величинам зазора или надлома, количеству трещин и осколков в деталях данной пары. Увеличение или уменьшение зазора вызывает рост ускорения вибраций. Таким образом, измерив ускорение вибрации данного сопряжения и сравнив его с эталонным значением, можно оценить техническое состояние диагностируемого узла. В процессе эксплуатации автомобилей можно по параметрам вибраций установить такой зазор, при котором обеспечивается наилучшая геометрия зацепления, т.е. исправное техническое состояние агрегата.

В основе термического метода диагностирования состояния агрегатов трансмиссии автомобиля лежит измерение температурных полей. Сравнивая полученное при измерении температуры выбранного на агрегате поля с эталонным, можно дать заключение о техническом состоянии диагностируемого агрегата.

Главным недостатком акустического, виброакустического и термического методов диагностирования является высокая стоимость оборудования, поэтому они не нашли широкого практического применения.

При общем диагностировании трансмиссии определяют механические потери по продолжительности движения автомобиля накатом, шумы и перегревы агрегатов, самопроизвольное выключение передач при ходовых или стендовых испытаниях автомобиля. Одновременно с этим принимают во внимание данные о механических потерях в трансмиссии, полученные при диагностировании автомобиля в целом, а также результаты внешнего осмотра (отсутствие подтеканий, деформаций и др.).

При поэлементном диагностировании трансмиссии определяют техническое состояние сцепления, коробки передач, раздаточной коробки, карданной передачи и ведущих мостов.

3. Регулировка и замена рабочих жидкостей в агрегатах трансмиссии

Сцепление. Обслуживание сцепления и его привода заключается: в проверке переключения передач; своевременной подтяжке болтовых соединений; проверке свободного хода педали; регулировке привода сцепления и его смазке; устранении отдельных неисправностей.

Проверка переключения передач производится главным образом при включении задней передачи, так как в грузовых автомобилях она обычно не синхронизирована. Если при включении задней передачи слышен скрежет, то это свидетельствует о необходимости регулировки или ремонта сцепления.

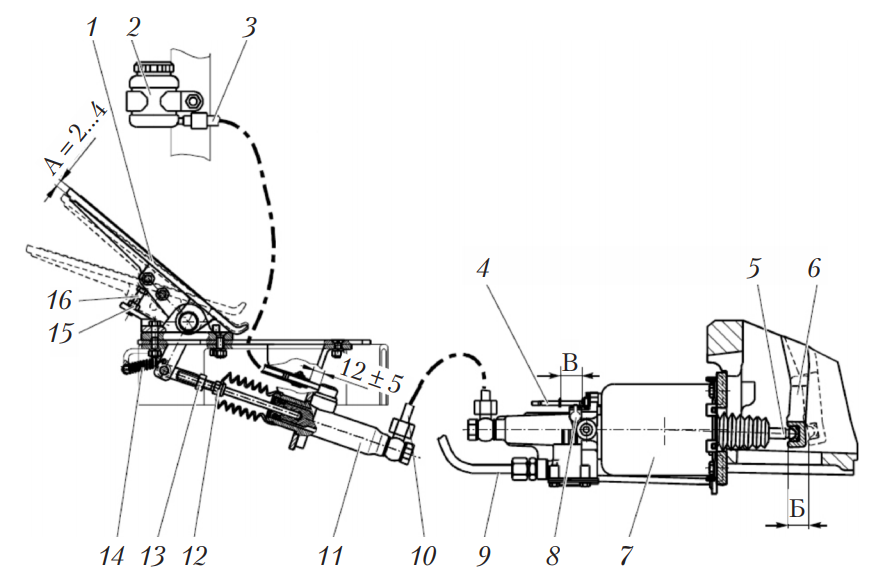

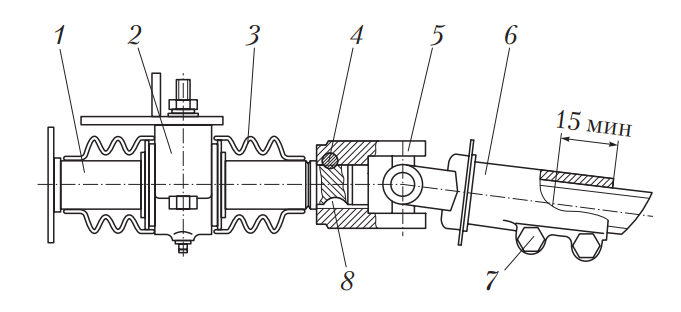

Основные проверки и регулировки сцепления рассмотрим на примере автобуса МАЗ 107 с гидропневматическим приводом сцепления. При ТО автобуса проверяют и при необходимости регулируют свободный ход А (рис. 4) на конце педали сцепления.

Рис. 4. Схема гидропневматического привода сцепления: А — свободный ход на конце педали сцепления; Б — ход толкателя; В — величина выхода индикатора износа ведомого диска; 1 — педаль; 2 — резервуар для тормозной жидкости; 3, 10 — гидравлические трубопроводы; 4 — датчик износа ведомого диска; 5, 12 — толкатели; 6 — рычаг-вилка; 7 — пневмогидроусилитель; 8 — клапан прокачки; 9 — воздушный трубопровод; 11 — подпедальный цилиндр; 13, 15 — контргайки; 14 — оттяжная пружина; 16 — упор

Свободный ход А на конце педали сцепления должен составлять 2…4 мм, что обеспечивает зазор 0,5…1,0 мм между толкателем 12 и поршнем подпедального цилиндра 11. Свободный ход регулируют вращением толкателя 12 при отпущенной контргайке 13 (при вворачивании толкателя в вилку свободный ход педали увеличивается).

При ТО проверяется также износ ведомого диска по датчику 4. При увеличении размера В до 25 мм ведомый диск сцепления необходимо заменить. После удаления воздуха из привода сцепления, проверяют его работу и перемещают стержень датчика износа ведомого диска 4 до упора в сторону двигателя и кольцо на стержне — до упора в корпус пневмогидроусилителя 7.

При замене деталей привода сцепления необходимо проверить и при необходимости отрегулировать рабочий ход педали сцепления. Его регулируют после полного удаления воздуха из гидропривода вращением упора 16 при отпущенной контргайке 15 (при заворачивании болта рабочий ход педали увеличивается). Рабочий ход считается нормальным, если ход толкателя 5 (размер Б) составляет 21…23 мм.

Замену тормозной жидкости гидропривода сцепления проводят по рекомендациям производителя, обычно один раз в 2–3 года. При замене жидкости и в случае проваливания педали из системы гидропривода удаляют воздух.

Для удаления воздуха из гидропневматического привода сцепления необходимо: удалить воздух из ресивера потребителей через контрольный клапан в блоке диагностики; полностью заполнить резервуар для тормозной жидкости; снять защитный колпачок с клапана прокачки (см. рис. 4), надеть на головку клапана шланг и опустить другой его конец в емкость с тормозной жидкостью; отвернуть клапан на 1/2…3/4 оборота и резко нажать на педаль сцепления, а затем плавно ее отпустить; продолжать прокачку до выхода жидкости из шланга без пузырьков воздуха, доливая жидкость в резервуар.

Прокачка тормозной жидкости с использованием источника подачи жидкости под давлением 0,1…0,2 МПа производится в том же порядке, но более производительно.

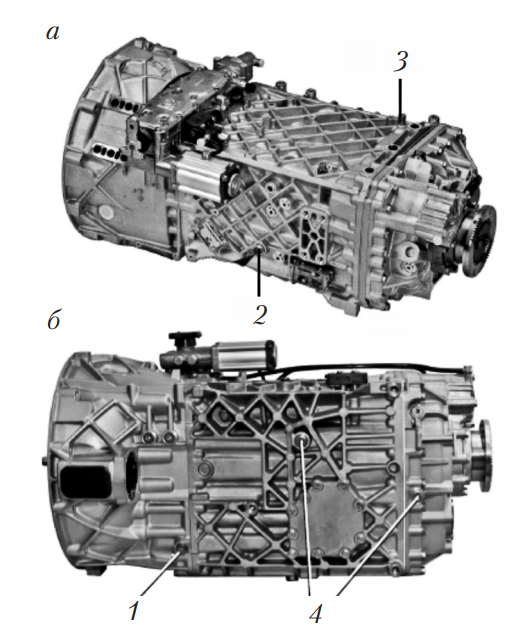

Коробка передач и раздаточная коробка. Техническое обслуживание коробки передач (рис. 5) и раздаточной коробки заключается: в осмотре и проверке крепления картеров и крышек; в поддержании нормального уровня масла, устранении течи, замене масла; проведении регулировочных работ.

Замену масла в коробке передач производят после поездки, пока оно находится в горячем состоянии, соблюдая меры предосторожности, так как касание как коробки передач, так и контакта с трансмиссионным маслом могут привести к ожогам. Количество масла, заливаемого в коробку, указано на специальной табличке, размещенной сбоку на коробке, или в инструкции по эксплуатации.

Для замены масла отворачивают обе резьбовые сливные пробки (см. рис. 5), так как в поддоне картера коробки имеется перегородка, поэтому через одно отверстие вылить все масло невозможно, и сливают старое масло в соответствующую емкость. Затем очищают резьбовые сливные пробки с магнитной заглушкой, заменяют пробки и заворачивают их с моментом силы 60 Н · м.

Рис. 5. Общий вид сбоку (а) и снизу (б) синхронизированной механической коробки передач типа ZF с пневматическим приводом переключения отдельных передач: 1 — резьбовая сливная пробка с магнитной заглушкой; 2 — резьбовая пробка для заполнения масла; 3 — сапун; 4 — резьбовая сливная пробка без магнитной заглушки

В коробки передач типа ZF (Zahnradfabrik), устанавливаемые на многих грузовых автомобилях, производимых в странах постсоветского пространства, масло заливают согласно спецификации смазочных материалов ZF TE-ML 02. В других механических коробках передач используют масла класса API GL5 с вязкостью класса SAE 80,80W,80W/85. Интервалы смены масла для синхронизированных механических коробок передач указаны в инструкциях по их эксплуатации и обычно масло заменяют после 90 000 км (при эксплуатации автомобиля по загородным трассам) или 45 000 км пробега (при использовании на строительных площадках или в тяжелых условиях) или обязательно один раз в год.

При замене современных видов масел промывка коробки передач обычно не требуется. Однако при ремонте коробки или сильном загрязнении ее промывка иногда необходима. Для промывки коробки передач рекомендуется использовать специальное промывочное масло, а при его отсутствии — 2,5…3,0 л веретенного масла. Для промывки при нейтральном положении рычага управления коробкой передач на 7…8 мин запускают двигатель, затем его останавливают, промывочное масло сливают и заполняют коробку передач маслом, предусмотренным картой смазки.

Поскольку в коробке передач имеется масляный насос, категорически запрещается промывать коробку передач керосином или дизельным топливом, потому что недостаточное разрежение на всасывании может привести к его отказу в работе.

Заливают масло через маслоналивное отверстие до такого уровня, при котором масло достигает нижнего края отверстия или выливается из него. При использовании коробки передач с теплообменником дополнительно меняют масло и в нем. После этого переключают коробку передач в нейтральное положение, запускают двигатель, дают ему поработать 3 мин при частоте вращения 1200 об/мин для того, чтобы теплообменник и соединительные трубки заполнить маслом. Затем снова проверяют уровень масла.

Проверка уровня масла производится на автомобиле, стоящем на горизонтальной площадке, при температуре масла меньше 40 °С. Из-за нагревания масла при движении автомобиля внутри коробки передач создается повышенное давление. Для снижения давления наверху коробки передач установлен сапун (см. рис. 5), который необходимо постоянно прочищать.

Поскольку в пневматическом приводе коробки образуется конденсационная влага, его ресиверы необходимо обезвоживать еженедельно, а зимой ежедневно. Чтобы конденсат и ржавчина не попадали из ресивера в клапаны и пневмоцилиндры, необходим регулярный ТО пневматической системы.

Регулировка привода управления коробки передач заключается в том, чтобы добиться соответствия вертикального положения рычага переключения в кабине водителя нейтральному положению рычага переключения на коробке передач и чтобы при этом опора 2 (рис. 6) находилась в среднем положении между съемной вилкой 5 и фланцем валика 1. Все регулировки осуществляются с помощью регулировочных вилок-клемм 6. Отпустив стяжные болты 7 вилки-клеммы и вращая клемму или соответствующий вал, добиваются необходимой длины и угла.

Рис. 6. Узлы привода коробки передач PRAGA (грузовые автомобили и автобусы): 1 — валик; 2 — опора; 3 — чехол; 4, 7 — стяжные болты; 5 — съемная вилка; 6 — вилка-клемма; 8 — шпонка

После регулировки проверяют работу привода переключения передач. Рычаг переключения передач должен перемещаться в крайние положения плавно, без заеданий и четко фиксироваться.

В нейтральном положении выходного фланца механизма переключения передач рычаг переключения передач должен занимать вертикальное положение.

Техническое состояние главной передачи проверяют методами виброакустического диагностирования, а также по уровню шума при работе, суммарному окружному люфту вала ведущей шестерни, зазору между зубьями шестерен рабочей пары и осевому люфту вала ведущей шестерни.

Суммарный окружной люфт в главной передаче определяют с нормируемым моментом силы проворачивания при нейтральном положении рычага переключения передач и заторможенных задних колесах. Суммарный окружной люфт в карданной передаче должен быть не больше 2°, в коробке передач (в зависимости от включенной передачи): на первой передаче и заднем ходу не больше 2,5°; на второй передаче — 3,5°, на третьей — 4,0°, на четвертой и пятой — 6,0°.

Основными работами по проверке ведущих мостов автомобилей и автобусов являются: проверка и регулировка подшипников ступиц колес (см. 5); регулировка главной передачи (центрального редуктора).

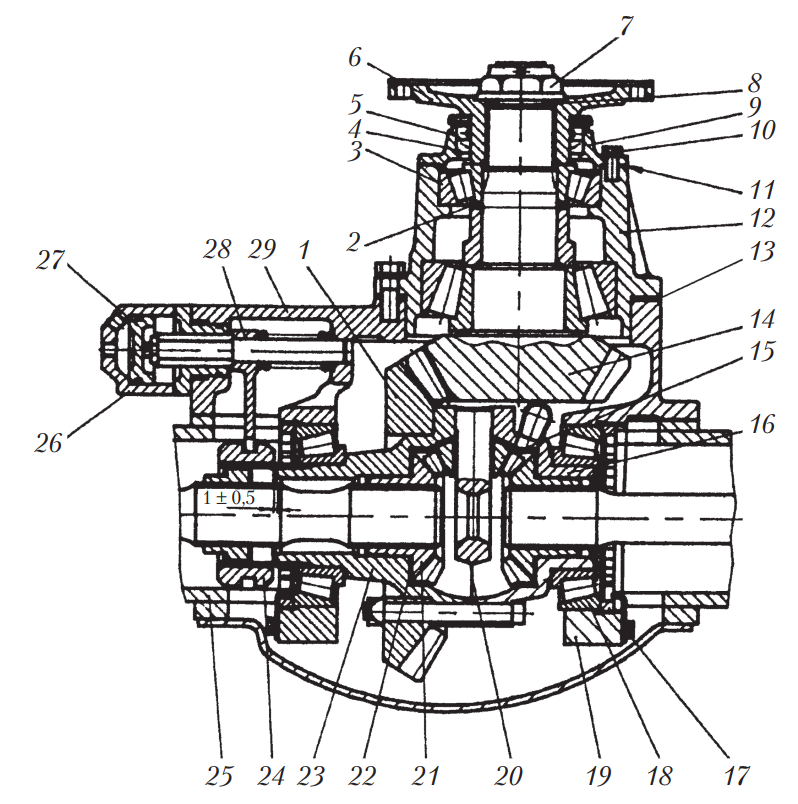

Ведущие мосты (главная передача). Регулировка главной передачи (центрального редуктора) производится при снятом редукторе в следующей последовательности:

Для регулировки натяга подшипников ведущей конической шестерни ее снимают вместе со стаканом подшипников, используя демонтажные болты (рис. 7).

Рис. 7. Схема редуктора заднего моста грузового автомобиля МАЗ: 1 — шестерня ведомая; 2 — прокладка регулировочная; 3, 18 — подшипники; 4, 5 — сальники; 6 — фланец; 7 — гайка фланца; 8 — кольцо уплотнительное; 9 — крышка; 10 — болт; 11 — прокладка; 12 — стакан подшипников; 13 — регулировочная прокладка зацепления шестерен; 14 — шестерня ведущая коническая; 15 — сателлит; 16, 23 — чашки дифференциала; 17 — гайки регулировки натяга подшипников дифференциала; 19 — крышка подшипника; 20 — крестовина; 21 — шестерня полуоси; 22 — шайба опорная; 24 — муфта блокировки дифференциала; 25 — картер моста; 26 — цилиндр механизма блокировки; 27 — поршень; 28 — вилка включения механизма блокировки; 29 — картер редуктора

Затем, закрепив корпус стакана подшипников 12 в тисках, следует определить индикатором осевой зазор в подшипниках; освободив корпус стакана подшипников, зажать в тисках ведущую коническую шестерню 14 (предохранив ее от повреждения прокладками из мягкого металла). После этого снимают фланец 6, крышку 9 с сальниками 4 и 5, внутреннее кольцо ближнего к хвостовику подшипника и регулировочную прокладку 2.

Замеряют толщину регулировочной прокладки, рассчитывают необходимую толщину прокладки для устранения осевого люфта и получения предварительного натяга подшипников (уменьшение толщины прокладки должно равняться сумме замеренного индикатором осевого люфта и величины натяга подшипников, равного 0,03…0,05 мм). Затем регулировочную прокладку шлифуют до требуемой толщины и собирают ведущую коническую шестерню без закрепления крышки с сальниками, так как трение сальника о шейку фланца не позволит точно измерить момент силы сопротивления проворачивания шестерни в подшипниках. При затяжке гайки фланца 7 поворачивают стакан подшипников для правильного размещения роликов в своих обоймах. Проверяют натяг подшипников по величине момента силы проворачивания стакана подшипников, который можно определить динамометрическим ключом на гайке 7.

При нормальном предварительном натяге в подшипниках снимают фланец 6, устанавливают на место крышку 9 с сальниками и окончательно собирают узел.

Регулировку натяга подшипников дифференциала производят при снятой ведущей конической шестерне с помощью гаек 17 (см. рис. 7), которые необходимо заворачивать специальным ключом с обеих сторон на одинаковую величину до получения нужного предварительного натяга, не нарушая положения ведомой шестерни 1. Предварительный натяг подшипников определяется величиной момента силы, необходимой для проворачивания дифференциала (должен быть 2…5 Н · м при снятой ведущей шестерне).

Для проверки и регулировки зацепления шестерен редуктора необходимо: перед установкой стакана подшипников с ведущей конической шестерней в картер редуктора 29 зубья конических шестерен протереть насухо и нанести на боковые поверхности трех-четырех зубьев тонкий слой краски; установить в картер редуктора стакан подшипников с ведущей конической шестерней, завернуть четыре накрест лежащие гайки шпилек (на рис. 7 не показаны) и проворачивать за фланец ведущую шестерню в обе стороны; отрегулировать в соответствии с табл. 1 зацепление конических шестерен. Перемещение ведущей конической шестерни 14 (см. рис. 7) обеспечивается изменением регулировочных прокладок зацепления шестерен 13 под фланцем корпуса подшипников данной шестерни.

Таблица 1. Проверка качества зацепления ведомой шестерни по положению пятна контакта

| Положение пятна контакта | Регулировка пятна контакта | |

| сторона переднего хода | сторона заднего хода | |

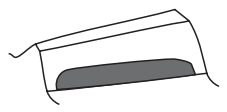

|  | Правильно отрегулированное зацепление |

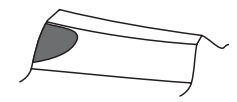

|  | Ведущую шестерню надо пододвинуть к ведомой, а если боковой зазор будет мал, то отодвинуть ведомую шестерню |

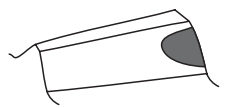

|  | Ведущую шестерню отодвинуть от ведомой; если боковой зазор будет велик, то придвинуть ведомую шестерню |

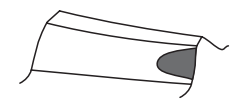

|  | Ведомую шестерню пододвинуть к ведущей; если боковой зазор будет мал, то отодвинуть ведущую шестерню |

|  | Ведомую шестерню отодвинуть от ведущей; если боковой зазор будет велик, то придвинуть ведущую шестерню |

Зацепление шестерен считается нормальным, если на обеих сторонах зубьев ведомой шестерни пятно контакта расположено ближе к узкому их торцу, занимая 2/3 длины, и не выходит на вершину и основание.

Для перемещения ведомой шестерни 1 (см. рис. 7) используют гайки регулировки натяга подшипников дифференциала 17. Чтобы не нарушать регулировку натяга в подшипниках дифференциала, нужно отворачивать (заворачивать) обе гайки 17 на один и тот же угол.

При регулировке зацепления шестерен по положению пятна контакта следует обязательно сохранять необходимый боковой зазор между зубьями, величину которого измеряют индикатором со стороны большого диаметра ведомой конической шестерни. Значение бокового зазора должно быть в пределах 0,20…0,45 мм. При износе шестерен этот зазор увеличивается, поэтому требуется периодическая его проверка и регулировка.

Уменьшение бокового зазора между зубьями шестерен за счет смещения пятна контакта не допускается, так как это приводит к нарушению правильности зацепления шестерен и быстрому их износу.

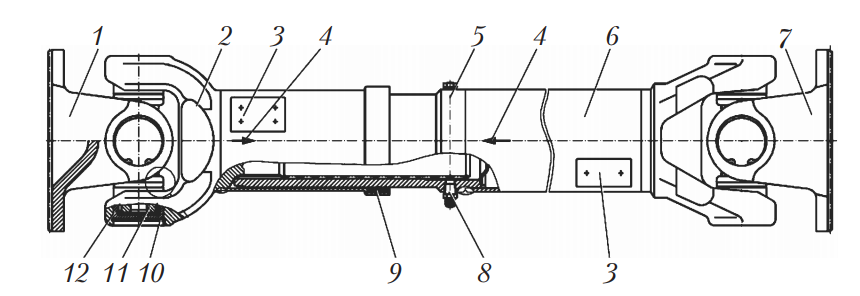

Карданная передача. Обслуживание карданной передачи заключается в проверке крепления фланцев карданного вала (рис. 8), смазке игольчатых подшипников крестовин и скользящего шлицевого соединения. Карданные валы новой конструкции могут не иметь масленки. В этом случае смазка шлицев, которые имеют специальное покрытие, не требуется.

При износе или разрушении уплотнений игольчатых подшипников их следует своевременно заменять новыми, так как цапфы крестовин и сами подшипники быстро изнашиваются в результате загрязнения или вытекания смазки.

Крепление фланцев карданного вала следует проверять при каждом ТО-1. Для крепления фланцев карданного вала необходимо применять только оригинальные болты, которые имеют повышенный класс прочности.

Смазка шарниров и шлицевого соединения карданного вала должна производиться в соответствии с рекомендациями, приведенными в химмотологической карте.

Необходимо также следить за состоянием сальниковых уплотнений шлицевого соединения. При нарушении этого уплотнения износ шлицевого соединения возрастает, что может привести к повышенному биению карданного вала.

Рис. 8. Схема карданной передачи: 1, 7 — фланец-вилка; 2 — карданный вал; 3 — балансировочные пластины; 4 — установочные стрелки; 5 — контрольный клапан; 6 — скользящая вилка; 8 — масленка; 9 — манжета; 10 — стопорное кольцо; 11 — крестовина; 12 — игольчатый подшипник

Карданные валы необходимо собирать таким образом, чтобы оси шипов крестовин лежали в одной плоскости. Несоблюдение данного требования влечет за собой поломку карданного вала и деталей трансмиссии автотранспортного средства.

При разборке карданного шарнира следует помечать все его детали, чтобы при сборке установить их на те же места. Карданные валы необходимо собирать так, чтобы стрелки 4 (см. рис. 8), нанесенные на них, находились на одной линии. Осевой зазор вдоль шипов крестовины 11 обеспечивается подбором стопорных колец 10. После замены отдельных деталей карданный вал должен быть динамически сбалансирован приваркой балансировочных пластин 3.

4. ТО агрегатов трансмиссии

ТО‑1. Сцепление. Проверить:

У автомобилей, оборудованных пневмоусилителем сцепления, проверить крепление кронштейна и составных частей силового цилиндра усилителя.

Коробка передач. Проверить:

Прочистить сапуны коробки передач и мостов.

Карданная передача. Проверить:

Задний мост. Проверить: герметичность соединений заднего (среднего) моста; крепление картера редуктора, фланцев полуосей и крышек колесных передач.

ТО‑2. Сцепление. Проверить:

Прокачать гидропривод сцепления.

Коробка передач. Заменить масло в картерах агрегатов и бачках гидроприводов автомобиля в соответствии с химмотологической картой. Проверить:

Карданная передача. Проверить:

Задний мост. Проверить крепление гайки фланца ведущей шестерни главной передачи (при снятом карданном вале); закрепить фланцы полуосей.

5. Особенности диагностирования и ТО автоматических коробок передач

5.1. Общее диагностирование

Общее состояние АКП определяют по ее внешнему виду, по уровню и состоянию рабочей жидкости (масла). Если система управления АКП электронная, тогда с помощью либо бортовой системы диагностики, либо специального сканера считываются коды неисправностей, которые были записаны в память блока управления в период эксплуатации автомобиля. После всех процедур диагностирования выводится отчет о найденных ошибках. На его основании принимается решение о дальнейшем ремонте либо замене неисправных частей автомобиля.

Следующим шагом диагностирования является проверка давлений в системе управления АКП. После этого проверяют исправность датчиков, проводки, переключателей и разъемов.

В случае необходимости может быть проведена тестовая проверка при движении автомобиля.

Проверка давления в гидросистеме трансмиссии. При работе в разных диапазонах в АКП поддерживается разное давление рабочей жидкости. Это необходимо для нормального функционирования фрикционных элементов управления, нагрузки на которые могут существенно различаться при разных режимах работы.

Перед проверкой давления необходимо прогреть рабочую жидкость до рабочей температуры и проверить ее уровень в АКП.

Автомобиль вывешивают, отвертывают пробку для контроля давления и в отверстие вместо пробки вворачивают трубопровод контрольного манометра. Рычаг привода стояночного тормоза ставят в крайнее верхнее положение. Запускают двигатель, выжимают педаль тормоза и проверяют давление рабочей жидкости при различных положениях селектора (давление не должно превышать значений, указанных в технической характеристике на данный автомобиль). Если давление не соответствует требуемому, необходимо провести диагностирование отдельных составляющих АКП.

Проверка электротехнических деталей АКП. Электромагнитные клапаны взаимодействуют с системой управления движением и включаются и выключаются по сигналам электронного блока управления, осуществляя переключение соответствующих повышенных передач. Такие клапаны устанавливают на АКП с электронным управлением.

Сначала электромагнитные клапаны проверяют на сопротивление между контактом и корпусом. К контактам соленоидов клапанов подводят напряжение аккумуляторной батареи, при этом должен быть слышен звук срабатывания соленоида. Затем проверяют механическую часть клапана, так как при наличии в ней посторонних частиц даже при срабатывании клапана управление потоком рабочей жидкости АКП осуществляться не будет; в клапан подают сжатый воздух и определяют полноту его открытия. После этого проверяют электрическую часть клапана путем подачи напряжения на его электромагнит, при этом клапан не должен пропускать воздух. Если работа электромагнитного клапана не соответствует норме, его заменяют.

Датчик температуры фиксирует температуру рабочей жидкости в АКП: при температуре масла примерно 150 °С на сигнализатор (лампочку) поступает сигнал от датчика.

Для проверки датчика температуры необходимо опустить его в емкость, залитую рабочей жидкостью для АКП, и определить электропроводность датчика при температуре 145…155 °С. Если при указанной температуре датчик не срабатывает, его необходимо заменить.

5.2. Смазочные работы

Проверка уровня рабочей жидкости. В АКП заливается рабочая жидкость марки ATF Dexron типа ATF D II E: GM Dexron II E-25300. Все рабочие жидкости для автоматических коробок Dexron можно смешивать друг с другом, однако никаких других добавок применять нельзя. Чтобы отличать рабочую жидкость ATF от других, ее иногда подкрашивают красным красителем.

Проверку уровня рабочей жидкости в АКП необходимо проводить один раз в год или через каждые 10 тыс. км пробега. Перед проверкой масло должно быть прогрето до рабочей температуры (примерно 60 °С). Как правило, рабочая температура достигается через 10…20 км пробега при температуре окружающего воздуха около 20 °С. Если нет возможности прогреть коробку передач пробегом, необходимо выполнить следующие операции: устанавливают автомобиль на ровной площадке, запускают двигатель и дают ему поработать в режиме холостого хода; устанавливают селектор в положение «Р» и, нажав на педаль тормоза, перемещают селектор через все положения, задерживаясь в каждом в течение 4…5 с, затем возвращают селектор в положение «Р». Уровень рабочей жидкости проверяют через 2 мин.

Температура окружающей среды при проверках уровня рабочей жидкости должна быть не ниже 20 °С, иначе результаты проверки могут быть недостоверными. Вытянув мерный стержень (щуп), проверяют уровень рабочей жидкости. Он должен находиться между метками «MIN» и «MAX». Если уровень ниже требуемого, следует долить соответствующее количество рабочей жидкости. У некоторых АКП на щупе могут быть указаны метки «MIN», «MAX» и температура, при которой проверяют уровень рабочей жидкости, например, 20 °С на одной стороне щупа и 90 °С на другой. Иногда на щупе есть еще и нижняя метка, соответствующая уровню холодной рабочей жидкости. Эта метка предназначена для приблизительного определения количества залитой рабочей жидкости в случае ее замены. Окончательно уровень рабочей жидкости все равно следует проверять после ее прогрева.

Нельзя допускать повышения уровня рабочей жидкости, так как это может привести к ее аэрации и вспениванию в результате завихрения жидкости шестернями. Кроме того, из-за повышения давления рабочая жидкость будет вытекать через вентиляционное отверстие насоса. Если произошел перелив рабочей жидкости, ее необходимо слить или удалить с помощью шприца.

При проверке уровня рабочей жидкости по следам, оставшимся на щупе, следует определить ее качество; жидкость должна быть без посторонних примесей и характерного горелого запаха. Коричневый оттенок и характерный запах рабочей жидкости свидетельствуют о сложных условиях эксплуатации: жидкость долгое время использовалась при высоких температурах и подгорала, что привело к появлению характерного запаха. Коричневый оттенок без запаха может появиться при долгом использовании жидкости без ее замены.

Черный оттенок рабочей жидкости свидетельствует о подгорании дисков муфты, износе втулок и шестерен. Он особенно сильно проявляется, когда алюминиевый порошок изнашиваемых втулок попадает в жидкость, которая чернеет.

Молочный оттенок рабочей жидкости указывает на попадание в коробку передач охлаждающей жидкости; охлаждающая жидкость может попасть в АКП из-за повреждений системы охлаждения коробки передач, поэтому необходимо проверить систему охлаждения, устранить неисправности и заменить рабочую жидкость.

Замена рабочей жидкости. Замена рабочей жидкости в АКП, как и в механических коробках передач, производится, как правило, через 60…150 тыс. км пробега с одновременной заменой масляного сетчатого фильтра в масляной ванне.

Для замены рабочей жидкости автомобиль устанавливают на подъемник или осмотровую канаву. Под поддон картера помещают большую емкость, поскольку большинство АКП не имеет традиционной сливной пробки и слив рабочей жидкости происходит при снятии поддона.

Снятый поддон картера осматривают на наличие на нем металлических частиц и волокон. Незначительное количество инородных материалов на поверхности поддона картера не связано с неисправностями АКП, за исключением случаев проскальзывания или запаздывания в переключении передач. Значительное количество загрязнений является следствием усиленного изнашивания деталей АКП.

При замене рабочей жидкости в АКП заменяют и фильтр. Перед установкой поддон картера и магнит, вблизи которого собираются частички металла, необходимо очистить растворителем.

Заполняют АКП рабочей жидкостью через воронку и удлинительный шланг в отверстие щупа. Количество рабочей жидкости, заливаемой в АКП, зависит от вида проводимых ремонтных работ и конкретного автомобиля. После заливки первоначального количества рабочей жидкости, нажав на педаль тормоза, запускают двигатель и, установив селектор в положение «Р», как и при операциях по проверке уровня рабочей жидкости, перемещают селектор по всем положениям и возвращают его в положение «Р». Проверяют уровень рабочей жидкости и при необходимости (по показаниям маслоизмерительного щупа) доливают до требуемого количества. Уровень рабочей жидкости проверяют при работающем двигателе в режиме холостого хода, в положении селектора «Р» и включенном стояночном тормозе.

Методы локализации утечек рабочей жидкости из АКП. При понижении уровня рабочей жидкости в АКП необходимо локализовать место утечки. Существует несколько методов локализации. Перед использованием любого метода необходимо тщательно очистить и вытереть насухо место предполагаемой утечки.

При использовании общего метода локализации утечки следует прогреть рабочую жидкость АКП до нормальной рабочей температуры путем пробега или другим способом, установить автомобиль на лист чистого картона (бумаги), заглушить двигатель и осмотреть подложенный лист на наличие масляных пятен.

При локализации утечки с помощью пудры предполагаемое место утечки покрывают пудрой из аэрозольной упаковки, известью или тальком. Прогрев рабочую жидкость до рабочей температуры, следует заглушить двигатель, осмотреть АКП и по месту появления рабочей жидкости определить место утечки.

При локализации с помощью специального красителя в рабочую жидкость через заливное отверстие в картере трансмиссии заливают специальный краситель в количестве, рекомендуемом его изготовителем. По месту появления красителя определяют место утечки.

После обнаружения мест утечки рабочей жидкости необходимо установить и устранить причины утечки. Возможные причины утечки:

5.3. ТО автоматических коробок передач

ТО‑1. Проверить:

ТО‑2. Проверить: