Назначение машины сч 601

Щебнеочистительные машины СЧ-601, ЩОМ-4М

Страницы работы

Фрагмент текста работы

Сибирский государственный университет путей сообщения

___________Задорин Г.П. ___________Дрокин В.А.

(дата проверки) (дата сдачи на проверку)

(запись о допуске к защите и подписи преподавателя)

(оценка по результатам защиты и подпись преподавателя)

Балластная призма должна обеспечивать вертикальную и горизонтальную устойчивость рельсошпальной решетки при воздействие на неё поездной нагрузки. В процессе длительной эксплуатации балластная призма постоянно засоряется, как сыпучими грузами с проходящих поездов, так и мелкими фракциями щебня. При этом призма теряет свои первоначальные свойства. Периодическое восстановление физико-механических характеристик и геометрических параметров балластной призмы производится путем очистки или замены щебня. Обе операции могут быть выполнены щебнеочистительными машинами, такими как ЩОМ-4М, СЧ-601.

2. Щебнеочистительная машина СЧ 601.

Машина для глубокой очистки щебня и замены балласта СЧ 601 предназначена для очистки и вырезки загрязненного щебня на глубину до 0,5 метров и более. Машина выполнена на железнодорожном ходу в прицепном варианте.

В зависимости от технологического процесса, возможны два варианта работы машины:1) вырезка балласта – балласт вырезается и подается в специализированный состав или на откос земляного полотна; 2) очистка балласта – вырезанный балласт подается на грохот, очищенный щебень возвращается в балластную призму, а загрязнитель подается в специализированный состав или на откос земляного полотна.

Гидравлическое оборудование машины предназначено для обеспечения управления рабочих органов. Для этой цели на раме машины размещена гидростанция с рабочим давлением 12 МПа, которая обеспечивает: натяжение цепи выгребного устройства; подъем и перемещение желобов; установку пригребных плугов; требуемый наклон грохота; смещение транспортера подачи балласта; управление заслонками переднего и заднего распределителей; подъем и наклон левого и правого подъемников.

В качестве источника переменного тока служат тяговые энергетические модули типа УТМ или другие, имеющие электрические установки достаточные для питания электроприводов машины (мотор – барабаны транспортеров, электродвигатели привода выгребной цепи, транспортера-накопителя и гидростанции).

Структурная схема машины СЧ 601 приведена на рисунке 1. Технические характеристики приведены в таблице 1.

Таблица 1 – Техническая характеристика щебнеочистительной машины СЧ 601.

Тип тягового агрегата

Тягово-энергетические модули (ТЭУ-400, УТМ-1,УТМ-2,УТМ-2А)

Щебнеочистительная машина СЧ-601

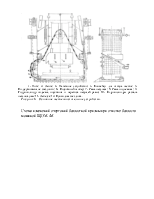

Щебнеочистительные машины СЧ-600 и СЧ-601, выпускаемые на ОАО КЗ «Ремпутьмаш, дочернем предприятии ОАО «РЖД», предназначены для очистки и вырезки загрязненного щебня на глубину до 65 см ниже уровня подошв шпал. Эти машины имеют одинаковую конструктивную схему. СЧ-601 отличается только применением модернизированных узлов и систем, что делает машину более приспособленной к условиям эксплуатации на сети ОАО «РЖД».

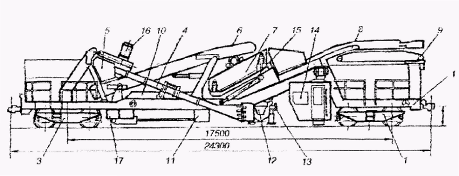

Машина СЧ-601 (рис. 7.9) является единицей СПС с экипажной частью, содержащей раму 30 балочной конструкции, ходовые тележки 17 типа 18-100, автосцепки 16, тормозную систему сигнальные устройства. Машина несамоходная и при работе передвигается и снабжается электрической энергией от тягового модуля через систему штепсельных разъемов 31. Привод рабочего оборудования электрический и гидравлический. Для питания гидросистемы под капотом 1 устанавливается насосная станция.

Рабочее оборудование машины включает выгребное скребковое устройство 22. Принцип работы такого устройства излагался в п. 7.2 (см. рис. 4.5). При работе желоба 26 устанавливаются гидроцилиндрами 11 в рабочее положение, подпутная балка заводится под путь талью и закрепляется на желобах. Участок цепи соединяется с участками, расположенными на желобах. Предусмотрена короткая подпутная балка для работы на станционных путях в стесненных габаритных условиях, и длинная балка для работы на перегоне. Цепь в начале работы натягивается путем перемещения блока привода двумя гидроцилиндрами 4. Цепь приводится в движение двумя электродвигателями через редуктор 5. Конструкция цепи показана на рис. 7.10. Каждый скребок имеет по четыре стержня 6. Подгребающие крылья 21 (см. рис. 7.9) поворачиваются в плане гидроцилиндрами для регулирования ширины захвата балласта. Щебень вырезается из подшпальной зоны балластной призмы и по рабочему желобу (слева по направлению движения машины при работе) поступает в загрузочную воронку 3. Далее он конвейером 6 транспортируется либо в грохот 10 (режим очистки балласта), либо перегружается на конвейер 12 отбора засорителей (режим вырезки балласта и погрузки его на подвижной состав для вывоза). Для этого конвейер 6 перемещается вдоль машины на 630 мм по роликам 8 с направляющими с помощью гидроцилиндра 7. В грохоте балласт просеивается, проходя два яруса сит, а засорители попадают на конвейер 12, перегружаются на выбросной поворотный конвейер 13. Конвейер может поворачиваться в плане на угол 360° из транспортного положения (показано на рисунке) в положение разгрузки на состав для засорителей или в отвал.

Очищенный щебень поступает на сателлит 25, который при работе машины опускается гидроцилиндрами через канатно-блочные передачи на рельсы и движется по ним вместе с машиной, центрируя относительно оси пути разгрузочные устройства 24 и 29. Переднее разгрузочное устройство 24 позволяет засыпать чистый щебень в зоны торцов шпал, а заднее разгрузочное устройство 29 – в зоны между рельсами. Разгрузочные устройства имеют систему направляющих щитов и разгрузочных окон. В задней части сателлита также имеется поперечный разгрузочный конвейер 29 для выброса излишков балласта. Над сателлитом вдоль рамы 30 размещается пластинчатый конвейер-накопитель 27. Он используется для восполнения недостатка балласта в начале или в конце работы машины. В процессе работы чистый балласт из грохота может направляться в путь или выгружаться на конвейер-накопитель.

Виброгрохот (рис. 7.11) имеет два сита 6, 8, расположенные параллельно в коробе 1, вибратор 4, установленный на раме 5 и синхронизирующий вал 8.

Поверхность очистки сит представляет собой прочные стальные сетки: верхняя с крупными, а нижняя с мелкими ячейками. Это позволяет отделить щебень фракций более 25 мм. Грохот установлен с уклоном 26° на четырех пружинных амортизаторах 2. Возвышение колеи ремонтируемого пути компенсируется изменением поперечного уклона грохота. Отходы просеиваются на наклонный транспортер 12 (см. рис. 7.9), очищенный щебень с обеих поверхностей очистки поступает в распределители 24 и 28, а избыток — на транспортер-накопитель 27. В случае необходимости, при помощи заслонки с гидроприводом можно весь поток направить на транспортер-накопитель 27.

Подъемное устройство 23 расположено под наклонным участком рамы и предназначено для подъема и бокового перемещения относительно оси пути рельсошпальной решетки. Устройство состоит из двух подъемников, каждый из которых снабжен двумя подъемными и двумя направляющими роликами, и взаимодействует с одной рельсовой нитью пути. Раздельное управление подъемников позволяет укладывать рельсошпальную решетку в кривых участках пути. Подъем и опускание производится гидроцилиндрами. Управление работой производится из кабины управления 19 или выносного пульта. В транспортном положении подъемники фиксируются механическим способом.

Пробивщик балласта 20 служит для освобождения от слежавшегося загрязненного балласта шпальных ящиков и установлен перед рабочей кабиной. Принцип работы состоит в механическом удалении балласта щитком при помощи пневмоцилиндра. В транспортное положение пробивщик устанавливается с помощью гидравлических цилиндров и механически фиксируется, а в кривых участках устанавливается симметрично продольной оси пути с помощью гидроцилиндра.

При транспортировании машины поворотный транспортер занимает положение под горизонтальной частью наклонного транспортера 8 и фиксируется механическим путем.

Управление технологическим процессом производится из кабины 19, установленной снизу рамы в непосредственной близости от выгребного устройства. С целью уменьшения вибрации, кабина подвешена при помощи четырех резиновых амортизаторов. Внутри кабины размещены два основных поста управления, оснащенные подрессоренными сидениями и вспомогательный — для управления стоя.

Гидравлическое оборудование машины предназначено для обеспечения управления рабочих органов. Для этой цели на задней площадке рамы машины размещена гидростанция с рабочим давлением 12 МПа, которая обеспечивает: натяжение цепи выгребного устройства; подъем и перемещение желобов; установку пригребных плугов; требуемый наклон грохота; смещение транспортера подачи балласта; управление заслонками переднего и заднего распределителей; подъем и наклон левого и правого подъемников.

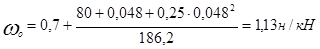

Для эффективной работы машины необходимо согласовать скорость движения машины и скорость цепи выгребного устройства. Фирмой «ВестТер» (Санкт-Петерьург) разработан привод выгребной цепи с использованием микропривода и дифференциальных передач (рис. 7.12). Вращение приводной звездочке 1 цепи передается от электродвигателей М1 и М3 через систему закрытых зубчатых передач. Для регулирования скорости вращения применена система микропривода с регулируемым электродвигателем М2. Дифференциальные передачи 4 позволяют суммировать вращение, передаваемой от электродвигателей. Угловая частота вращения вала привода цепи, рад/с:

После анализа кинематических соотношений:

Кинематическая цепь передачи вращения от электродвигателя М2 параллельна цепи передачи вращения от электродвигателя М1. Для предотвращения существенного перераспределения нагрузок между электродвигателями М1 и М2 они должны иметь идентичные электромеханические характеристики.

Щебнеочистительные машины СЧ-600 и СЧ-601.

Щебнеочистительные машины СЧ-600 и СЧ-601 имеют одинаковую конструктивную схему и различаются только модернизацией некоторых узлов и дополнениями, выполненными на машине СЧ-601. В зависимости от технологического процесса, возможны два варианта работы машины: вырезка балласта (при полной вырезке) балласт может подаваться через поворотный конвейер в специализированный состав или на откос земляного полотна, а при очистке вырезанный балласт подается на грохот, очищенный щебень возвращается в балластную призму, а мелкая фракция (загрязнитель) может отгружаться в специализированный состав или на откос земляного полотна.

При работе машин СЧ-600 и СЧ-601 в режиме «ОЧИСТКА» загрязненный балласт (рис. 5), перемещаемый транспортером 6, разгружается в заднюю часть грохота 7, а при работе в режиме «ПОЛНЫЙ ОТБОР» транспортер 6 смещается на 630 мм в переднюю часть и балласт попадает на наклонный транспортер 8.

Машина СЧ-600 (см. рис.5) состоит из рамы 1, опирающейся на две двухосные тележки 2, 3. На раме 1 установлены: выгребное устройство 4 для вырезки загрязненного щебня из пути. Приемочный бункер 5. Транспортер подачи вырезанного щебня, грохот 7, транспортер 8 для подачи загрязнителя, поворотный транспортер 9, для передачи загрязнителя (вырезанного балласта) в специализированный подвижной состав или выгрузки на откосы земляного полотна, транспортер — накопитель 10, распределитель 11 щебня, подъемное устройство 12 для подъема рельсошпальной решетки, измерительная система 13, кабина 14 управления, а также гидро-, электро- и пневмооборудование. Рама машины установлена на две двухосные тележки ЦНИИ-ХЗ модели 18-100. Тележки соединяются с рамой при помощи шкворневого узла, через который передаются поперечные и продольные усилия тележек на раму машины. Обе тележки машины оборудованы пневматическим тормозом, а ручным только передняя. Торможение производится при помощи маховика.

Рис.5. Щебнеочистительная машина СЧ-600:

1 — рама; 2, 3 — тележки; 4 — выгребное устройство; 5 — приемочный бункер; 6 — конвейер для подачи вырезанного щебня; 7 — грохот; 8 — конвейер для подачи засорителя; 9 — поворотный конвейер; 10 — накопитель; 11 — распределитель щебня; 12 — подъемное устройство для рельсошпальной решетки; 13 — измерительная система; 14 — кабина управления; 15 — гидроцилиндр установки уровня выгребного устройства; 16 — электродвигатели привода баровой цепи; 17 — поперечный конвейер.

Выгребное устройство 4 выполнено в виде цепного скребкового рабочего органа, обеспечивает вырезку балласта из пути и его транспортировку на транспортер 6 подачи балласта. Скребковые цепи движутся в правом и левом желобах, соединенных между собой под шпалами ремонтируемого пути при помощи подпутной балки; которая устанавливается симметрично оси пути в предварительно подготовленной траншее и имеет различную длину: короткую для работы на станционных путях и увеличенную для работы на перегонах. В транспортном положении одна балка расположена на специальных кронштейнах и устанавливается при помощи электроталей, вторая же находится на площадке рамы передней части машины. Концы желобов снабжены пригребными плугами и позволяют производить регулировку ширины захвата. Желоба имеют защитные перила и кнопки аварийной остановки цепи. Глубина вырезаемого слоя устанавливается гидроцилиндрами 15 подвешенными на раме машины. Цепь приводится и движение двумя электродвигателями привода через редуктор, установленный на опоре. Система крепления редуктора позволяет регулировать натяжение цепи.

Виброгрохот (рис. 6) имеет два сита 6, 8; расположенные параллельно в коробе 1, вибратор 4, установленный на раме 5 и синхронизирующий вал 7.

Грохот установлен с уклоном 260 на четырех пружинных амортизаторах 2. Возвышение колеи ремонтируемого пути компенсируется изменением поперечного уклона грохота. Отходы проливаются на наклонный транспортер 8 (см. рис. 5). Поверхность очистки сит представляет собой прочные стальные сетки, верхняя с крупными, а нижняя с мелкими ячейками, что позволяет отделить щебень зернистостью более 25 мм. Очищенный щебень с обеих поверхностей очистки поступает в распределитель 11, а избыток — на транспортер-накопитель 10. В случае необходимости, при помощи заслонки с гидроприводов можно, весь поток направить на транспортер-накопитель 10. Наклонный конвейер 8 служит для транспортирования загрязненного балласта на поворотный конвейер 9. На нижнем конце установлена загрузочная воронка для загрязнителей, поступающих из грохота, а в верхней части — мотор-барабан для привода ленты и пересыпное устройство для подачи загрязнителя на поворотный транспортер. В средней части установлена воронка 16 для приема загрязнителей при работе в режиме «ПОЛНЫЙ ОТБОР».

1 — короб; 2 — опора пружинная; 3 — люк; 4 — вибратор; 5 — вибраторов; 6 — верхний ярус сит; 7 — вал синхронизирующий. 8 — нижний ярус сит.

Поворотный конвейер 8 предназначен для транспортировки загрязнителей за пределы машины, и имеет возможность поворачиваться на 3600. Лента приводится в движение при помощи мотор-барабана. Приводы конвейеров — электрические.

Подъёмное устройство 12 расположено под наклонным участком рамы и предназначено для подъема и бокового перемещения относительно оси пути рельсошпальной решетки. Устройство состоит из двух подъемников, каждый из которых снабжен двумя подъемниками и двумя направляющими роликами, и взаимодействует с одной рельсовой нитью пути. Раздельное управление подъемников позволяет укладывать РШР в кривых участках пути. Подъем и опускание производится гидроцилиндрами. Управление работой производится из кабины управления или выносного пульта. В транспортном положении подъемники фиксируются механическим способом.

При транспортировании машины поворотный транспортер занимает положение под горизонтальной частью наклонного транспортера 8 и фиксируется механическим путем. Накопитель 10 представляет собой тихоходный цепной транспортер и является аккумулятором балласта, который используется для засыпки места разрядки машины. Сателлит или распределитель балласта 11 размещается в средней части вдоль оси машины под рамой. Передняя часть распределителя установлена вблизи выгребной балки, предназначена для дозировки щебня в шпальные ящики по концам шпал и оборудована вибратором с резиновыми амортизаторами. Задняя часть распределителя — сварная конструкция из листового металла, служит для укладки щебня в шпальный ящик между рельсов вблизи задней тележки машины по уровню верха шпал. Между передней стенкой распределителя и задним направляющим устройством размещается заслонка с гидроприводом, которая может регулировать объем высыпанного щебня в поперечном направлении. Избыток щебня отводится на сторону при помощи поперечного транспортера 17.

Управление технологическим процессом производится из кабины 14, установленной снизу рамы в непосредственной близости от выгребного устройства. С целью уменьшения — вибрации, кабина подвешена при помощи четырех резиновых амортизаторов. Внутри кабины размешены два основных поста управления, оснащенные подрессоренными сидениями и вспомогательный — для управления стоя.

Гидравлическое оборудование машины предназначено для обеспечения управления рабочих органов. Для этой цели на задней площадке рамы машины размещена гидростанция с рабочим давлением 12 МПа, которая обеспечивает: натяжение цепи выгребного устройства; подъем и перемещение желобов; установку пригребных плугов; требуемый наклон грохота; смещение транспортера подачи балласта; управление заслонками переднего и заднего распределителей; подъем и наклон левого и правого подъемников.

Машины СЧ-600 и СЧ-601 не оборудованы собственным источником сжатия воздуха и потребляют по питательной и тормозной магистралям воздух от ТЭМ для работы пневмо- и тормозного оборудования.

Электрооборудование машин СЧ-600 и СЧ-601 обеспечивает управление рабочими органами с электроприводом, измерение параметров и дистанционное управление в рабочем режиме из кабины.

Источником переменного тока являются тяговые энергетические модули типа УТМ или другие, имеющие энергетические установки, достаточные для питания электропривода машин. Подвод питания осуществляется через штепсельные разъемы, размещенные на лобовом листе машины. К силовому электрооборудованию относятся: мотор-барабаны транспортеров, электродвигатели привода выгребной цепи, транспортера-накопителя и гидростанции.

В машине СЧ-601, по сравнению с моделью СЧ-600, на скребках установлено по четыре зуба, вместо трех, увеличены высота направляющей части тяговой цепи, сечения и длина желобов, их жесткость, изменены: система крепления гидроцилиндров раздвижения желобов; длина подпутной балки, конструкция подъемного устройства и место его крепления для более надежного прохождения стыков; конструкция сателлита для более равномерного распределения щебня; применен пробивщик шпальных ящиков; поворотный транспортер выполнен с двумя мотор-барабанами вместо одного; грохот оснащен двумя вибраторами, на транспортерах применены мотор-барабаны с обрезиненной поверхностью; установлен автономный аварийный гидроагрегат для приведения в транспортное положение; введены дополнительные выносные пульты управления для удобства работы машинистов; вибраторы для уплотнения поверхности среза; улучшена система измерения положения рабочего органа, повышена виброзащищенность датчика.

Пробивщик балласта служит для освобождения от слежавшегося загрязненного балласта шпальных ящиков и установлен перед рабочей кабиной. Принцип работы состоит в механическом удалении балласта при помощи пневмоцилиндра. В транспортное положение пробирщик устанавливается с помощью гидравлических цилиндров и механически фиксируется, а в кривых участках устанавливается симметрично продольной оси пути с помощью гидроцилиндра.

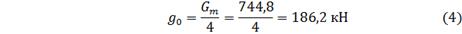

Тяговый расчет машины

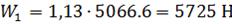

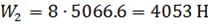

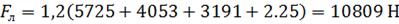

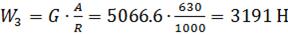

При движении машины помимо сопротивлений при работе рабочих органов, возникают сопротивления: W1 — сопротивление машины как подвижной единицы, W2 — сопротивление движению на подъеме, W3 — сопротивление машины в кривой.

Gm- масса всей машины, Gm=(76+63·7)9,8=5066,6 кН ;

ωo — удельное сопротивление движению;

Vр- рабочая скорость машины.

где: ωу — удельное сопротивление от уклона, ωу = 8%0;

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Повышение производительности и экономической эффективности щебнеочистительной машины СЧ-601

Назначение и принцип работы щебнеочистительной машины СЧ-601, особенности конструкции, преимущества и недостатки механизма. Разработка рыхлительного оборудования новой конструкции, которая повысит производительность и экономическую эффективность машины.

| Рубрика | Транспорт |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 27.08.2010 |

| Размер файла | 3,2 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Щебнеочистительная машина СЧ-601 используется для глубокой очистки щебня и замены балласта, предназначена для очистки и вырезки загрязненного щебня на глубину до 0,5 м и более. Вырезающий орган выполнен в виде цепного скребкового устройства. Недостатком его является низкая скорость машины из-за больших нагрузок на выгребное устройство.

2. Для повышения производительности и рабочей скорости машины требуется рыхление и частичное удаление балластного слоя под шпалами. Для решения этой задачи применяются активные подрезные устройства, которые одновременно осуществляют рыхление и вырезку балласта. Основным недостатком этих устройств является сложность конструкций механизмов и узлов. Эти негативные факторы не дают возможности широкого применения таких устройств.

3. Задачей дипломного проекта является разработка рыхлительного оборудования несложной конструкции, которая приведет к повышению производительности и экономической эффективности машины.

Аналитический обзор по оборудованию для вырезки балластной призмы

Выгребное устройство машины СЧ

Для вырезки загрязненного щебня из пути в щебнеочистительных машинах типа СЧ используют баровое выгребное устройство (рисунок 1.1[1]).

Выгребное устройство выполнено в виде цепного скребкового рабочего органа, обеспечивает вырезку балласта из пути и его транспортировку на транспортер подачи балласта 3. Скребковая цепь 11 движется в правом и левом желобах, соединенных между собой под шпалами ремонтируемого пути при помощи подпутной балки 10, которая устанавливается симметрично оси пути в предварительно подготовленной траншее и имеет различную длину: короткую для работы на станционных путях и увеличенную для работы на перегонах. В транспортном положении одна балка расположена на специальных кронштейнах и устанавливается при помощи электроталей, вторая же находится на площадке рамы передней части машины. Концы желобов снабжены пригребными плугами и позволяют производить регулировку ширины захвата. Желоба имеют защитные перила и кнопки аварийной остановки цепи. Глубина вырезаемого слоя устанавливается гидроцилиндрами, подвешенными на раме машины. Цепь приводится в движение двумя электродвигателями привода через редуктор, установленный на опоре. Система крепления редуктора позволяет регулировать натяжение цепи.

Достоинства: большая ширина и глубина вырезки.

Недостатки: низкая производительность из-за больших нагрузок на выгребное устройство.

Устройство выгребное с двумя дисковыми фрезами

Вариант оборудования по реферативным статьям и журналам [2].

Выгребное устройство, показанное на рисунке 1.2, состоит из двух симметрично расположенных дисковых фрез 1, вырезающих щебень по всей ширине захвата. На стойках по окружности с шагом 0,7 м установлены зубья 2. Вырезанный щебень обрушивается в желобчатое пространство, образованное днищем 3 фрезы, ее ступицей 4 и забоем, и транспортируется фрезой под действием сил трения в режиме тарельчатого питателя. Фрезу разгружает неподвижно закрепленный плужок 5. Далее щебень перегружают с использованием лопастных питателей на расположенные в желобах конвейеры.

Недостатки: сложность размещения оборудования на машине.

Устройство с двумя ковшовыми роторами и двумя дисковыми фрезами

Выгребное устройство, состоит из двух ковшовых роторов 1 и двух симметрично расположенных горизонтальных дисковых фрез 2 той же конструкции, что и в предыдущем варианте, но меньшего диаметра (рисунок 1.3).

Дисковые фрезы вырезают щебень из-под рельсошпальной решетки и подают его в торцы роторов. Ковши 3 не имеют боковых стенок со стороны путевой решетки. Для предотвращения высыпания щебня из ковшей роторы снабжены неподвижными боковыми стенками 4. Ковши частично загружаются щебнем от фрез и полностью догружаются в зоне копания траншей за концами шпал. Таким образом, роторы совмещают функции копания траншей и транспортировки щебня от фрез.

Предыдущий вариант выгребного устройства конструктивно сложнее и требует большую силу тяги локомотива, но обеспечивает более надежные перегрузку и транспортировку вырезанного щебня от дисковых фрез.

Преимущество рабочих органов роторного типа, к которым относится и дисковая фреза, не вызывает сомнения. Однако цепной рабочий орган продолжает применяться там, где роторные рабочие органы конструктивно неприемлемы. Таким образом, использование дисковых фрез подтверждает возможность вырезки щебня из-под путевой решетки, соблюдения габаритов в транспортном положении.

Конструкция рыхлительных органов по авторскому свидетельству

Двигатель 12 является приводом вращения (неограниченного поворота) рыхлителя 5, который перемещается в вертикальной плоскости вдоль направляющих 14 с помощью подъемного механизма 13, представляющего собой, например, гидроцилиндр. Конструкция шарнира 16 обеспечивает поворот элемента 15 относительно элемента 17 в горизонтальной плоскости. Возвратный механизм 19 представляет собой, например, пружину, концы которой закреплены болтами 18 на элементах 15 и 17. Как вариант исполнения, пружина может быть закрыта защитным кожухам или частично (полностью) размещаться внутри элементов 15 и 17. Это обеспечивает надежность работы возвратного механизма. В зоне шарнира 16 на элементе 17 сделана фаска 21. Упор 20 размещен на элементе 17 в зоне шарнира 16 со стороны, противоположной размещению фаски 21. Расположение упора 20 при соприкосновении с ним элемента 15 обеспечивает совпадение продольных осей элементов 15 и 17. При этом болты 18 в каждой паре режущих элементов 15 и 17 размещаются по разные стороны от продольной оси этих элементов, что обеспечивает поворот под действием усилия пружины механизма 19 элемента 15 относительно элементе 17 при отсутствии действия на них других сил.

Режущие элементы 15 и 17 представляют собой заостренные пластины с углом резания, например, 20-25°. В зоне шарнира 16 торцовые поверхности элементов 15 и 17 имеют закругленную форму. Шарнир 16 имеет типовую конструкцию и представляет собой ось, закрепленную на опорном элементе 17 (на рисунке 1.4 вид Б ось условно не показана) и проходящую через отверстие в режущем элементе 15. Упор 20 представляет собой, например, пластину, жестко закрепленную на элементе 17.

Фаска 21 позволяет сместиться элементу 15 относительно опорного элемента 17 примерно на 90°, что происходит под действием возвратного механизма 19, при отсутствии действия других сил.

При выходе режущего элемента 15 из балластной призмы он под действием возвратного механизма 19 поворачивается в горизонтальной плоскости. Поворот осуществляется до соприкосновения боковой части элемента 15 с фаской 21 элемента 17. В этом положении угол между элементами 15 и 17 составляет = 90°.

Элемент 17 не взаимодействует с уплотненным балластом при положении, соответствующем рисунку 1.4 (вид А и вид Б). Однако в этом положении элемент 17 может взаимодействовать с разрыхленным балластом, который элементами 15 перемещается из-под рельсошпальной решетки в траншеи.

С целью равномерности нагрузки на элементы рыхлителя 5 необходимо, чтобы углы в горизонтальной плоскости между парами режущих элементов были равны. В этом случае каждая пара режущих элементов взаимодействует с разрыхляемым балластом в одинаковых условиях.

Установка ножа рыхлителя 5 с возможностью неограниченного вращения и выполнение ножа рыхлителя из пар режущих элементов обеспечивают повышение поступательной скорости перемещения машины, т. е. повышение её эффективности.

Поворот элементов 15 относительно элемента 17 обеспечивает совпадение продольных осей элементов 15 и 17 при рыхлении балласта, т. е. угол между ними равен 180° при действии на рыхлитель сил сопротивления балласта разрушению, а угол = 90° при отсутствии этих сил.

1.5 Щебнеочистительное оборудование машины ЩОМ-4

Щебнеочистительное устройство состоит из подъемной рамы 17, сетчатой ленты 18, несущей рамы 19, подрезного ножа 24 и бункера 26. Подъемная рама опирается на ферму электробалластера четырьмя винтовыми домкратами. На площадке подъемной рамы размещен привод сетчатой ленты, состоящий из двух электродвигателей постоянного тока мощностью по 100 кВт, двух одноступенчатых редукторов и двух приводных валов со звездочками 16. Несущая рама такой же конструкции, как и у ЩОМ-4, состоит из двух боковых рам, которые поднимают и опускают гидроцилиндрами 21, а закрепляют в верхнем транспортном и нижнем рабочем положениях реечными стопорными устройствами 22.

Вновь разрабатываемое оборудование

1- ротор; 2- гидроцилиндры выдвижения роторов в поперечном профиле; 3- привод ротора; 4- подвеска; 5- гидроцилиндр подъема- опускания ротора; 6- устройство подъема путевой решетки; выгребное устройство.

Роторы вырезают щебень под торцами шпал до 0,5 м с двух сторон. За счет этого значительно уменьшается сопротивление на выгребное оборудование и, следовательно, увеличивается рабочая скорость и производительность машины.

Разработка рабочего оборудования

Определение основных параметров

Расчетная схема к определению основных параметров представлена на рисунке 2.1

Целью расчета является определение основных геометрических и кинематических параметров рабочего оборудования.

Основные размеры ротора определены по эмпирическим формулам [5].

— высота вырезки, м ( = 0,25 м).

При определении числа скребков на роторе должны выполняться следующие рекомендации [5]: снижение коэффициента неравномерности загрузки ротора силой копания путем увеличения количества скребков;

величина колебаний динамических нагрузок на роторе должна быть минимальной; увеличение производительности; выполнение условий гравитационной разгрузки.

Проектируемое роторное устройство работает в горизонтальной плоскости на копание и перемещение щебня без подъема на высоту. С учетом того, что не требуется выполнение условий обеспечения гравитационной разгрузки число скребков zс выбрано 12 (zс = 12).

По руководствам [5] окружные скорости роторов следует принимать от 1,6 до 2,7 м/с.В соответствии с этим, для обеспечения условий рациональности работы по вырезке балласта, окружная скорость роторов принята равной 2 м/с ( = 2 м/с).

Требуемая частота вращения ротора, об/с [6]:

Улучшение режущей способности ротора может быть достигнуто установкой на скребках резцов. Выбрана ступенчато-шахматная схема расстановки резцов, которая имеет наименьшую энергоемкость в процессе резания [6]. Ширина лезвия резца по рекомендациям [6] принята равной 25мм (= 0,025 м).

С целью обеспечения равномерности распределения нагрузки по ширине рабочего органа, а также по рекомендациям [6] число резцов принято равной 2 (= 2).

Расчет мощности приводов

Расчетная схема представлена на рисунке 2.3.

— ширина ротора, м ( = 0,25 м);

— диаметр ротора, м ( = 0,7 м).

Целью расчета является определение мощности, затрачиваемой на привод роторного рабочего органа, и подбор элементов привода.

— коэффициент полезного действия (к.п.д.) рабочего органа (для роторного рабочего органа [7]).

Требуемая мощность, потребляемая роторным рабочим органом, Вт:

По требуемой мощности выбран мотор-редуктор МПз-80 с передаточным числом редуктора и с двигателем мощностью 22 кВт [10].

Основные параметры мотор-редуктора приведены в таблице 2.1.

Необходимое общее передаточное число привода :

Необходимое передаточное число зубчатой пары :

По необходимому передаточному числу из стандартного ряда выбрана зубчатая пара внутреннего зацепления со следующими параметрами: модуль m =5; число зубьев ведущей шестерни z = 16; число зубьев ведомого колеса (венца) z =96 [12].

Мощность двигателя, кВт

Передаточное число, uр

момент на выходном валу, Н•м

выходном валу, об/мин

Расчет и выбор элементов

Расчет и выбор элементов состоит из определения усилий, действующих на рабочий орган при вырезке балласта, выбора комплектующих механизма, компоновки конструкции устройства и прочностных расчетов деталей и узлов.

Определение усилий, действующих на рабочий орган при вырезке балласта

Целью расчета является определение основных усилий, действующих на ротор при вырезке балласта.

Общая компоновка оборудования показана на рисунке 2.4.

— толщина срезаемой стружки, м (принята равной подаче на один скребок ).

— объем перемещаемого балласта, м ;

— ускорение свободного падения, м/с (g = 9,81 м/с);

Расчет и выбор гидроцилиндров

Целью расчета является выбор гидроцилиндров.

Конструктивно на каждый ротор установлены один гидроцилиндр для подъема и опускания роторов и два гидроцилиндра для выдвижения роторов в поперечном профиле. Гидроцилиндры, работающие на выдвижение роторов, проушинами на дне шарнирно крепятся к основанию подвески, а проушинами на штоке к стойке подвески. Гидроцилиндры, работающие на подъем и опускание роторов, проушинами на дне шарнирно крепятся также к основанию подвески, а проушинами на штоке к рычагу подвески.

Гидроцилиндры выбраны из условия обеспечения требуемой силы [13].

Требуемый диаметр поршня гидроцилиндров для подъема и опускания роторов, м [13]:

— номинальное давление в системе, Па ();

— гидромеханический к.п.д. гидроцилиндра, учитывающий потерю движущей силы на преодоление гидравлических и механических сопротивлений в цилиндре ( = 0.96[13]);

По требуемому диаметру D выбраны гидроцилиндры с отношением рабочих площадей [13].Основные параметры гидроцилиндров приведены в таблице 2.2.