Назначение несущей системы автомобиля

Устройство автомобилей

Рама автомобиля

Несущая система автомобиля

Несущая система служит для установки и крепления всех агрегатов и механизмов автомобиля.

К несущей системе автомобиля предъявляются следующие требования:

Преимущества рамной несущей системы:

Для грузовых автомобилей, имеющий отдельный кузов для груза и кабину для водителя и пассажиров, рамная конструкция является наиболее удобным техническим решением.

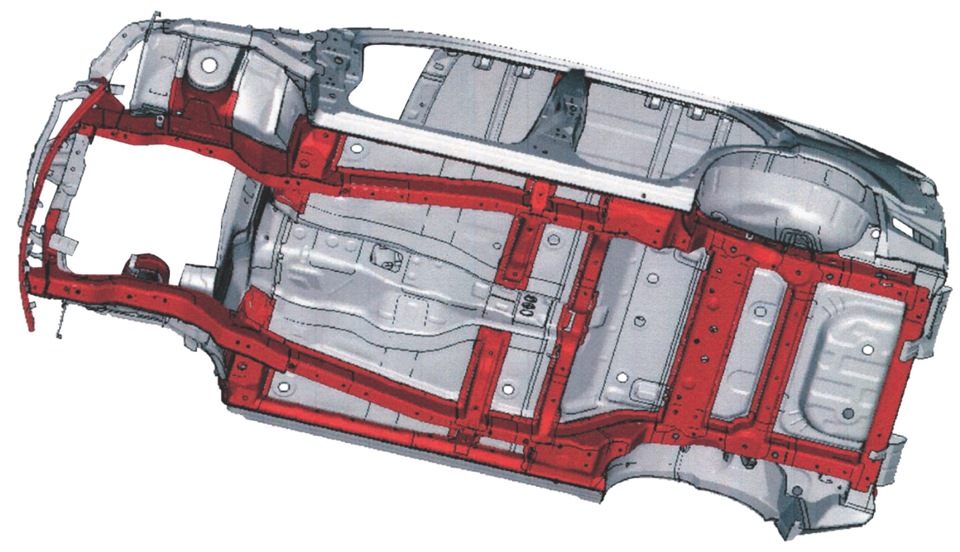

Несущие кузова применяются на легковых автомобилях особо малого, малого и среднего классов, а также на большинстве автобусов.

Преимущества несущих кузовов:

Недостатками несущих кузовов является сложность изготовления и ремонта, а также низкая универсальность при применении на автомобилях разного назначения – даже незначительные изменения компоновки автомобиля требуют затратных изменений в конструкции кузова.

Рама автомобиля

Рама является остовом автомобиля, т. е. его «скелетом». Она воспринимает все внешние и внутренние нагрузки, возникающие при движении автомобиля и даже при его стоянке – вес груза, пассажиров и размещенных на ней механизмов и устройств, а также моменты и усилия, передаваемые двигателем и агрегатами трансмиссии и ходовой части. По этим причинам к автомобильным рамам предъявляются требования:

Классификация автомобильных рам

Рамы бывают лонжеронные и хребтовые (центральные).

Лонжеронные рамы, в свою очередь, подразделяются на лестничные и периферийные.

Разновидностью хребтовых рам являются Х-образные рамы.

Лонжеронные рамы

Лестничная лонжеронная рама

Лестничная лонжеронная рама (рис. 1, рис. 2, а) состоит из двух лонжеронов 1 (продольных балок), которые соединены между собой поперечинами 2. Лонжероны и поперечины имеют швеллерное сечение, при этом полки швеллеров при сборке рамы обращены внутрь.

Толщина листовой стали, из которой изготавливают лонжероны, составляет 5…10 мм. В качестве материала для элементов конструкции автомобильных рам применяются низкоуглеродистые стали, которые хорошо поддаются холодной штамповке.

Иногда применяются титанистые стали, позволяющие благодаря их более высоким механическим свойствам снизить массу рамы на 15…20%.

Лонжероны могут располагаться параллельно или сходиться в передней части автомобиля с целью образования свободного пространства, необходимого для поворота управляемых колес. В соответствии с распределением нагрузки на рамы для двухосных автомобилей наибольшее сечение лонжерона находится в средней части рамы, уменьшаясь к концам рамы.

Переменное сечение лонжеронов позволяет снизить массу и расход металла, без существенного снижения прочности и жесткости рамы. Кроме того, такая конфигурация лонжеронов позволяет снизить центр тяжести автомобиля, что немаловажно для повышения его устойчивости при криволинейном движении и маневрировании.

Для снижения центра тяжести балки лонжеронов у легковых автомобилей и грузовых автомобилей небольшой грузоподъемности часто выгибают над осями и мостами в вертикальной плоскости.

Жесткость рамы повышают установкой косынок и раскосов между лонжеронами и поперечинами. Лонжероны и поперечины скрепляют между собой клепкой в холодном состоянии или сваркой. Широкое применение клепаных соединений обусловлено хорошей стойкостью к вибрационным нагрузкам.

Сварные рамы отличаются большой жесткостью, но сложнее в ремонте и менее прочны в местах, прилегающих к сварным швам.

Поперечины крепятся к полкам лонжеронов и их стенкам. Места расположения поперечин и форма их поперечного сечения (коробчатая, корытообразная, Z-образная, П-образная и т. д.) выбираются исходя из равнопрочности рамы по всей длине.

Поперечины обязательно устанавливаются в месте крепления кронштейнов рессор, двигателя, бензобаков, в местах установки балансирной рессоры (для трехосных автомобилей), а сами лонжероны в этих местах часто усиливаются специальными вставками.

Поперечины штампуются из той же листовой стали, что и лонжероны. При сложной форме поперечин используются высокопластичные стали. Однородность металла элементов рамы диктуется возможностью возникновения гальванических токов при применении разного металла для лонжеронов, поперечин, заклепок и усилительных элементов. Гальванические токи инициируют коррозию и могут доставить другие неприятности при эксплуатации автомобиля.

Для рам автомобилей большой и особо большой грузоподъемности применяются прокатные профили из малоуглеродистых низколегированных сталей. Материал прокатных профилей имеет более высокие механические характеристики, чем листовая сталь. Однако масса таких рам больше, так как лонжероны по всей длине имеют одинаковое сечение.

Периферийные рамы

Периферийные рамы (рис. 2, в) могут применяться в конструкции несущей системы легковых автомобилей. Лонжероны периферийной рамы проходят по периферии пола кузова автомобиля и создают ему естественный порог. Это увеличивает сопротивляемость кузова боковым ударам.

Свободная средняя часть рамы позволяет опустить пол кузова, повысив тем самым устойчивость автомобиля. Для увеличения хода колес автомобиля лонжероны выгибаются в вертикальной плоскости над передним и задним мостами. Средняя часть рамы расположена ниже этих выгибов.

Хребтовые рамы

Хребтовая рама (рис. 2, г) состоит из одной центральной несущей балки 9, к которой прикреплены поперечины 10 и различные установочные кронштейны. Центральная балка, внутри которой размещается карданная передача, имеет трубчатое сечение.

Если на легковых автомобилях хребтовая рама обычно неразборная, на грузовых автомобилях центральная балка состоит из картеров отдельных агрегатов трансмиссии автомобиля, которые соединяются между собой специальными патрубками.

Между картерами и патрубками устанавливаются кронштейны для крепления кабины, грузового кузова, двигателя и других агрегатов. Такая разъемная хребтовая рама универсальна, так как, изменяя длину, можно создавать семейства автомобилей с различным числом ведущих мостов и с разными базами на одних и тех же унифицированных агрегатах.

Хребтовая рама позволяет снизить массу автомобиля на 15…20%, так как сами агрегаты трансмиссии образуют элементы рамы. Хребтовая рама обладает более высокой жесткостью по сравнению с лонжеронной рамой, однако такая рама требует применения легированных сталей для изготовления картеров агрегатов трансмиссии и соединительных патрубков, а также высокой точности при изготовлении. Кроме того, при техническом обслуживании и ремонте автомобиля затрудняется доступ к механизмам трансмиссии и требуется частичная, а иногда и полная разборка рамы.

Х-образная рама (рис. 2, б) позволят увеличить углы поворота управляемых колес, тем самым улучшить маневренность автомобиля. Эта рама также позволяет понизить пола кузова, центр тяжести автомобиля, увеличить его статическую и динамическую устойчивость.

Дополнительные элементы конструкции автомобильных рам

К раме крепят кронштейны для рессор, амортизаторов, крыльев, подножек и другие элементы кузова и кабины автомобиля.

На переднем конце рамы устанавливается буфер и буксирные клюки. Буфер предназначен для восприятия толчков и ударов при наездах и столкновениях. В задней части грузовых автомобилей расположено буксирное устройство.

На усиленную переднюю поперечину устанавливают переднюю опору двигателя.

Тягово-сцепное устройство автомобиля

Тягово-сцепное (буксирное) устройство (рис. 1, б) представляет собой стальной кованый крюк 18, на стержне которого между двумя упорными шайбами 9 и 20 установлен резиновый упругий элемент 10, поджимаемый гайкой 8. Стержень крюка в сборе с буфером размещен в корпусе 11, который вместе с крышкой 19 болтами прикреплен к задней поперечине рамы. Выступающий из стакана конец стержня с зашплинтованной на нем гайкой 8 закрывается колпаком 7.

Защелка 17 крюка стопорится собачкой 13, установленной на оси, а также предохранительным шплинтом 14, соединенным цепочкой 16 и входящим в отверстие собачки 13.

Надрамник автомобиля-самосвала

Несущая система автомобилей-самосвалов кроме основной рамы включает еще дополнительную укороченную раму – надрамник, на который устанавливается грузовой кузов и крепятся элементы механизма подъема кузова. Надрамник позволяет снизить нагрузку на заднюю часть основной рамы автомобиля при подъеме кузова во время разгрузки, принимая часть этой нагрузки и распределяя ее равномерно по основной раме. Надрамник выполняется сварным из штампованной листовой стали. Он крепится к раме самосвала с помощью стремянок и болтовых соединений.

На рис. 3 показан надрамник автомобиля самосвала марки «КамАЗ», который состоит из двух лонжеронов 3, соединенных поперечинами 2,4,8 и 11. В задней части, где возникают наибольшие нагрузки, надрамник имеет Х-образный усилитель 6, а его лонжероны снабжены усилителями 7.

Поперечины 2 и 11 имеют корытообразное сечение, остальные поперечины имеют швеллерное сечение.

К лонжеронам приварены кронштейны крепления надрамника к раме 10, ограничители боковых перемещений надрамника, кронштейны резинометаллических опор 1 кузова и кронштейны 9 осей опрокидывания кузова. К поперечине 11 прикреплены нижняя опора гидроцилиндра подъемного механизма кузова, кран управления и клапан ограничения подъема кузова.

На поперечине 2 установлена резинометаллическая опора 5, служащая дял фиксации кузова в поперечном направлении. На поперечине 4 закреплен кронштейн страховочного троса ограничителя опрокидывания кузова.

Безрамные несущие системы автомобилей рассмотрены в разделе «Кузов автомобиля».

Рамная конструкция кузова

Рамная конструкция кузова — один из видов несущих систем автомобиля

У автомобиля, как и у человека, имеется свой скелет. Именно к нему прикрепляются все навесные системы и элементы. Называется такой каркас несущей системой автомобиля. Эти системы бывают рамными или безрамными. Чем же они отличаются?

Типы несущих систем

В основе рамных несущих систем лежит жесткая стержневая конструкция, в которой элементы соединены между собой во всех или нескольких узлах. Именно к этой отдельной раме в дальнейшем прикрепляются все основные системы автомобиля (двигатель, рулевое управление и т.д.). Кузов тоже может крепиться к раме. Такая система характерна для грузовых автомобилей, тракторов и внедорожников.

В безрамных системах функцию опоры выполняет сам кузов, т.е. становится несущим. Такие системы сложны в изготовлении, обслуживании и ремонте. Тем не менее, они часто используются для современных легковых автомобилей и минивэнов.

В рамно-кузовных системах рама и кузов представляют собой единую конструкцию. Нагрузки распределяются между рамой и каркасом кузова. Эта система проста в изготовлении и обслуживании.

Устройство рамы

Рама – это самая тяжелая часть автомобиля. В среднем масса рамы составляет около 15% от общей массы машины. Рама должна быть прочной, одновременно крепкой и легкой, обладать высокими технологическими качествами. Основные детали рамы – это две продольные балки, соединенные поперечными. Количество балок меняется в разных марках машин. Рамы часто изготавливают переменной ширины: в зоне двигателя чуть шире, а в зоне заднего моста уже. Наиболее распространены клепаные рамы. Они просты в изготовлении и наиболее технологичны. При мелкосерийном производстве возможно болтовое соединение. Бывают и цельносварные рамы, использование которых целесообразно для тяжелой дорожной техники. К отдельной раме кузов обычно крепится за счет кронштейнов на болтах с толстыми резиновыми прокладками, которые нужны для уменьшения уровня вибраций, получаемых кузовом.

Рамы классифицируют в зависимости от типа несущей структуры.

Лонжеронные. По своей конструкции эти рамы похожи на обычную лестницу. Поэтому иногда можно встретить название «лестничная рама». Состоят такие рамы из продольных балок (лонжеронов) и поперечин. Применяются почти во всех грузовиках.

Переферийные. У этих рам лонжероны в центральной части значительно раздвинуты. При установке кузова они оказываются за порогами дверей. Это позволяет значительно опустить пол кузова и уменьшить общую высоту автомобиля. Такая конструкция повышает безопасность при боковом столкновении. Этот тип рамы использовался в советских автомобилях ЗИЛ.

Хребтовые. Главный элемент такой рамы – центральная трансмиссионная труба. Конструкция используется в автомобилях с независимоей подвеской обеих осей. Преимущество хребтовой схемы – повышенная крутильная жесткость. Однако ремонт крайне затруднен, поэтому используют этот вид редко, лишь на грузовиках улучшенной проходимости.

История появления рамных конструкций

Идея использовать раму в качестве несущей конструкции возникла еще в самом начале развития автомобилестроения. В конных экипажах каркас кузова был деревянный, но для автомобиля его прочности было бы недостаточно. Поэтому первые автомобильные рамы делались по аналогии с железнодорожным транспортом.

Впрочем, рамы сначала тоже изготавливали из твердого дерева и лишь иногда из металлических труб.

В 20-е годы чехословацкая фирма «Татра» придумала хребтовую раму и применила ее на ряде своих моделей. Однако эта инновация использовалась лишь в Чехословакии и не нашла реализации в других странах.

Примерно в это же время машиностроители предложили пространственную раму. Аналогию они провели с конструкцией лодочного корпуса. Первый автомобиль с такой рамой — это Lancia Lambda 1922 года.

Американская компания «Оберн» (Auburn) в те же годы разработала лонжеронную раму с Х-образной поперечиной. Она соединила в себе относительную легкость и повышенную крутильную жесткость.

Некоторые довоенные автомобили оснащались сильно облегченной рамой. Она хоть и была отделена от кузова, но самостоятельно выдержать всех нагрузок не могла. Поэтому часть из них все равно приходилась на кузов. Пример автомобиля с такой системой – Ford Prefect.

Уже после Второй Мировой войны популярность приобретает несущий кузов. Однако не все фирмы-производители стремились перейти на производство автомобилей с таким типом каркаса. Ведь при рамной конструкции можно было менять дизайн кузова, в то время как рама оставалась в том виде, в каком и была. В случае с несущим кузовом автомобиля изменение дизайна становилось очень сложной и дорогостоящей задачей.

Рамы легковых машин и внедорожников с 70-х годов до нашего времени практически не изменились. Определенную эволюцию прошла лишь технология их производства. Например, появился метод штамповки эластичными средствами (обработка металлов давлением). Однако используют сами рамы сейчас значительно реже, чем в 70-е. В основном ими оборудуются большие пикапы и внедорожники.

Преимущества и недостатки

В современных легковых автомобилях предпочтение отдано несущему кузову. Это происходит в силу ряда причин. Несмотря на явные преимущества (простая конструкция, упрощенная сборка автомобиля на заводе, легкий ремонт), у рамного кузова есть и существенные недостатки. Во-первых, при разделении функций кузова и рамы, приходится значительно увеличивать массу. Во-вторых, лонжероны, которые проходят под кузовом, забирают у пассажирского салона значительную часть. Пороги оказываются большими, а это затрудняет посадку в автомобиль. В-третьих, у рамных автомобилей уровень пассивной безопасности значительно ниже, ввиду возможности смещения рамы относительно кузова при ударе. В-четвертых, плоская рама уступает несущему кузову по показателю жесткости на кручение.

Таким образом, так как легковой автомобиль должен быть и комфортным и безопасным, несущий кузов для него стал незаменим. В тех же автомобилях, которым необходимо работать в сложных условиях, используют только рамные конструкции.

Полезно? Лайкаем и делимся со своими подписчиками!

Назначение. Классификация. Требования. Несущие системы автомобиля являются основанием, на котором монтируют двигатель, агрегаты трансмиссии

Несущие системы автомобиля являются основанием, на котором монтируют двигатель, агрегаты трансмиссии, механизмы систем управления, дополнительное и специальное оборудование, а также кабину и грузонесущую емкость (в грузовых автомобилях). Несущие системы классифицируют в зависимости основного несущего элемента силовой схемы автомобиля:

1. рамные (кузов разгруженный);

2. кузовные – несущий кузов (каркасный, с несущим основанием, панельный);

3. рамно-кузовные – интегральная несущая система.

Рамы делят на лонжеронные (лестничные, Х-образные, с Х-образными поперечинами, периферийные) и хребтовые – центральные:

Кузова по назначению делят на грузовые, пассажирские (легковых автомобилей и автобусные), грузопассажирские, специальные:

Кузова легковых автомобилей классифицируют в зависимости от числа дверей и конструкции крыш: закрытые (седан, лимузин, купе и др.), открытые (фаэтон, кабриолет и др.), комбинированные (ландо, тарга и др.). Кроме того, выделяют однообъемные, двухобъемные, трехобъемные кузова:

Кузова грузовых автомобилей классифицируют на кузова общего назначения (бортовая платформа) и специализированные (самосвалы, фургоны, цистерны, контейнеровозы и т.д.).

Несущая система воспринимает все нагрузки, действующие на автомобиль в условиях эксплуатации: нагрузку от веса груза, пассажиров, агрегатов и механизмов; усилия от направляющего, упругого, гасящего и стабилизирующего устройства подвески; силы, возникающие при колебаниях, разгоне, торможении и повороте автомобиля. Кроме того, при наличии прицепа или полуприцепа у автомобиля на несущую систему дополнительно действуют нагрузки от тягово-сцепного или опорно-сцепного устройства.

Несущая система работает в тяжелых условиях и при больших нагрузках. Она подвергается изгибу и кручению. Работоспособность несущей системы определяется ее прочностью и жесткостью под действием динамических нагрузок, возникающих в процессе эксплуатации.

Основные требования к несущей системе следующие:

1. минимальная масса при необходимой долговечности, включая и коррозионную стойкость, соответствующей сроку службы автомобиля;

2. достаточная для работы агрегатов и узлов автомобиля жесткость;

3. форма рамы (кузова) должна обеспечивать удобство монтажа агрегатов, малую высоту центра тяжести и малую погрузочную высоту;

4. форма и конструкция кузова должны обеспечивать необходимые комфортабельность, травмобезопасность, а также требования моды;

5. общие требования.

Минимальная масса кузовов легковых автомобилей и кабин грузовых автомобилей обеспечивается применением мягкой низкоуглеродистой (из-за глубокой штамповки) листовой стали, толщина которой обычно уменьшена до 0,8 мм. Рамы изготавливают из листовой стали толщиной 2 ¸ 4 мм (рамы больших легковых автомобилей), 5 ¸ 12 мм (лонжероны рам автобусов и грузовых автомобилей), 4 ¸ 8 мм (поперечины рам автобусов и грузовых автомобилей).

Долговечность несущей системы, соответствующая сроку службы автомобиля, должна обеспечить срок службы самой несущей системы, превышающий долговечность всех механизмов, агрегатов и систем автомобиля, а также увеличить пробег автомобиля до капитального ремонта и общий пробег в эксплуатации.

Повышение коррозионной стойкости и, следовательно, долговечности кузовов легковых автомобилей обеспечивается применением листовой стали с добавлением меди либо оцинкованной. Ненагруженные панели кузова изготавливают из пластмасс. Иногда кузова легковых автомобилей и кабины специальных грузовых автомобилей изготавливают из алюминиевого листа или из пластмасс. Для наружных панелей кузовов автобусов все чаще применяют алюминиевые листы.

Жесткость несущей системы, исключающая нарушение условий работы агрегатов и механизмов автомобиля, должна обеспечить неизменное взаимное их положение на несущей системе при любых условиях и режимах движения, а также предотвратить поломки и обрывы крепления агрегатов и механизмов и заклинивание окон, дверей кузова и кабины автомобиля.

Достаточная жесткость рам в основном обеспечивается при изгибе лонжеронами (при кручении также и поперечинами) необходимой высоты и толщины. Для повышения жесткости кузовов используют закрытые или открытые профили, образующие каркас, либо выштампованные или дополнительные ребра.

Низкое положение центра тяжести автомобиля должно повысить его устойчивость и, следовательно, безопасность даже при высоких скоростях движения. Значительный ход подвески должен повысить плавность хода и проходимость автомобиля, а большие углы поворота управляемых колес – улучшить управляемость и маневренность автомобиля.

Травмобезопасность кузова (внутренняя) обеспечивается уменьшением инерционных нагрузок при наездах спереди и сзади (например, создание более жесткого салона при менее жесткой передней и задней частях легкового автомобиля), ограничением перемещения людей при авариях (применение ремней и подушек безопасности), устранением травмоопасных деталей, сохранением жизненного пространства при опрокидывании.

Травмобезопасность кузова (внешняя) обеспечивается совершенствованием бамперов, устранением травмоопасных деталей и выступов, применением боковых и задних ограждений на кузовах грузовых автомобилей, а в некоторых случаях применением защитных приспособлений, уменьшающих травмы пешеходов при наезде на них.

Расчет рамы автомобиля

Рама автомобиля представляет собой пространственную несущую систему, нагруженную статическими и динамическими нагрузками. Напряжения в элементах рамы определяются: изгибом в вертикальной плоскости под влиянием симметричной системы сил; кручением вокруг продольной оси под влиянием кососимметричной системы сил; изгибом в горизонтальной плоскости; местными нагрузками (подвеска топливного бака, запасного колеса, усилия при буксировке и др.).

Статические нагрузки возникают под действием собственного веса рамы и веса механизмов, кузова и полезного груза и от реакций опор рессор. Уже после сборки автомобиля в его раме возникают напряжения изгиба, составляющие 10 ¸ 15% предела текучести материала. При этом напряжения в лонжеронах в 2 ¸ 2,5 раза превышают напряжения в поперечинах.

При движении автомобиля на раму действуют динамические нагрузки. Основной причиной возникновения симметричных динамических нагрузок являются силы инерции подрессоренных масс, действующие на раму при колебаниях автомобиля. Вертикальные и угловые колебания автомобиля в вертикальной плоскости обусловлены симметричными составляющими прогибов подвески. Эти колебания вызывают изгиб рамы, создавая напряжения в лонжеронах и незначительные напряжения в поперечинах.

Изгибающая динамическая нагрузка зависти от статической нагрузки и вертикальных ускорений в точках приложения вертикальной нагрузки:

Динамические нагрузки существенно превышают статические и определяются с помощью коэффициента динамичности:

Кососимметричные составляющие прогибов подвески вызывают бортовую качку и кручение рамы, создавая напряжения в поперечинах.

При кручении рамы возникают горизонтальные составляющие нагрузок. Они зависят от боковой жесткости рессор и смещения оси вращения от плоскости рамы, а также от угла закручивания. Чем больше жесткость рессор, смещение оси вращения и угол закручивания, тем больше горизонтальные усилия. Таким образом, элементы рамы при перекосе находятся в сложном нагружении под действием вертикального изгиба, стесненного кручения, горизонтального изгиба и др.

Для расчета рамы обычно рассматривают два режима:

1. движение с большой скоростью по дороге с мелкими неровностями (симметричное нагружение);

2. преодоление больших неровностей с вывешиванием некоторых колес (кососимметричное нагружение).

Для того чтобы не только оценить общую податливость рамы и действующие в ней напряжения, но и выявить опасные места резкого изменения деформаций и напряжений и темп их изменения по длине рамы, значения прогибов, углов закручивания и напряжений следует рассчитывать для ряда поперечных плоскостей, проходящих через характерные точки (места присоединения поперечин, изменения высоты или ширины сечения лонжерона, приложения нагрузок и т.д.). Результаты расчета целесообразно представлять в виде эпюр прогибов, углов закручивания и напряжений по длине рамы.

Расчет на симметричное нагружение (изгиб) простейшей лестничной рамы заключается в определении прогибов и напряжений в лонжеронах, представленных в виде элементарной балки на опорах.

Напряжение изгиба в каждом расчетном сечении лонжерона определяют по формуле:

где

Изгибающий момент в расчетном сечении лонжерона рассчитывают по формуле:

где

Допускаемые напряжения при кратковременных динамических нагрузках можно приближенно определить как

где

При расчете на кососимметричное нагружение (кручение) рама, состоящая из двух лонжеронов, связанных несколькими поперечинами, будет представлять собой статически неопределимую систему. Силовые факторы, действующие в элементах статически неопределимой системы (и углы закручивания), могут быть определены различными методами, излагаемыми в курсах сопротивления материалов, которые связаны с громоздкими и трудоемкими вычислениями. Однако при некоторых допущениях расчет может быть значительно упрощен. Если предположить, что деформации изгиба в элементах рамы малы по сравнению с деформациями кручения, то можно воспользоваться следующим приближенным методом.

При расчете на кручение рама рассматривается как плоская система, состоящая из прямолинейных тонкостенных стержней. Так как жесткость на изгиб у лонжеронов в сотни раз больше их жесткости на кручение, деформациями изгиба пренебрегают.

При стесненном кручении кроме касательных напряжений кручения в сечениях лонжеронов из-за искривления появляются дополнительные нормальные напряжения.

В поперечинах рамы дополнительных нормальных напряжений не возникает из-за их более эластичного крепления к стенкам лонжеронов. Поэтому считают, что поперечины рамы испытывают свободное кручение.

Разрезав поперечины в плоскости симметрии рамы и приложив в местах разреза внутренние крутящие моменты и перерезывающие силы переходят от статически неопределимой системы к статически определимой, которую и принимают за расчетную схему (б). Строят эпюры изгибающих моментов (в) и бимоментов (г). По этим двум эпюрам определяют суммарные напряжения и строят их эпюру (д).

Момент, закручивающий раму, зависит от большого количества факторов, и может быть определен по формуле:

где

Из формулы (9.6) следует, что чем меньше угловая жесткость рамы, тем меньше закручивающий момент и, следовательно, выше прочность рамы. Кроме того, более эластичная рама вместе с подвеской обеспечивает лучшую приспособляемость колесам автомобиля к дорожным неровностям и постоянный контакт колес с дорогой. Однако при слишком эластичной раме возможно нарушение взаимного положения и условий работы агрегатов и механизмов, установленных на раме. Оптимальная жесткость рамы на кручение окончательно определяется и выбирается при доводочных испытаниях.

Суммарные нормальные напряжения в сечениях лонжеронов при стесненном кручении рассчитывают по формуле:

где

Биомомент для наиболее распространенного швеллерного сечения лонжеронов определяют по формуле:

где

Результирующие касательные напряжения кручения при деформации лонжеронов рамы в общем случае складываются из касательных напряжений свободного кручения, касательных напряжений изгиба и касательных напряжений стесненного кручения.

Наиболее значительными из них являются касательные напряжения свободного кручения, которые составляют 85 ¸ 90% от результирующих напряжений.

Для лонжеронов, имеющих швеллерное сечение, касательные напряжения свободного кручения определяют по формуле:

где

Напряжения для рам грузовых автомобилей, имеющих швеллерное сечение, при закручивании на угол

Во время движения автомобиля по неровной дороге при максимальном закручивании рамы напряжения в ее элементах в 3 ¸ 5 раз больше напряжений, возникающих после установки на раме кузова, агрегатов и механизмов.

В рамах грузовых автомобилей с обычной грузовой платформой наибольшие напряжения в лонжеронах возникают в зоне третьей поперечины, примерно у переднего борта кузова. У седельных тягачей наибольшие напряжения в лонжеронах возникают в зоне пятой поперечины у кронштейнов подвески. Из поперечин наиболее нагруженной обычно является первая поперечина.

Слабыми местами рамы являются зоны присоединения к лонжеронам поперечин, кронштейнов и других деталей.

Заклепочные соединенияработают при стесненном кручении и горизонтальном изгибе. Независимо от технологии клепки заклепки разрушаются от изгиба.

В предельном случае можно рассматривать изгиб стержня заклепки в условиях, когда стенки отверстия не препятствуют деформации изгиба под действием изгибающего момента

где

Напряжение изгиба у головки заклепки рассчитывают по формуле:

где d – диаметр заклепки.

Напряжение среза (оно почти в 2 раза меньше напряжения изгиба) определяют по формуле:

где

Дата добавления: 2018-02-28 ; просмотров: 1789 ; Мы поможем в написании вашей работы!