Назначение передач в машинах

Лекция № 5 Механические передачи

План

1. Назначение передач и их классификация.

2. Кинематические и силовые соотношения в передаточных механизмах.

3. Фрикционные передачи. Понятие о вариаторах.

4. Общие сведения о рычажных, кривошипно-ползунных, храповых и мальтийских механизмах.

1. Назначение передач и их классификация

Все современные двигатели для уменьшения габаритов и стоимости выполняют быстроходными. Непосредственно быстроходный вал двигателя соединяют с валом машины редко, в основном же передача механической энергии от двигателя к рабочему органу осуществляется с помощью различных передач.

В современных машинах применяют:

В лекции рассматриваются только механические передачи.

Механическими передачами называют механизмы, передающие работу двигателя исполнительному органу машины. При этом они могут:

— понижать или повышать угловые скорости ведомых валов (редукторы, мультипликаторы);

— преобразовывать один вид движения в другой (вращательное в поступательное и наоборот);

— регулировать угловые скорости ведомого и ведущего валов, в том числе и на ходу (вариаторы);

— распределять работу двигателя между несколькими исполнительными органами.

Механические передачи классифицируются по следующим признакам:

1) по условиям передачи движения:

— трением (фрикционные, ременные, канатные);

— сцеплением одного звена с другим (зубчатые, червячные, цепные);

2) по способу соединения ведущего и ведомого звеньев:

— передачи с непосредственным касанием (фрикционные, зубчатые, червяч-ные);

— передачи с промежуточным звеном (ременные, канатные, цепные).

В каждом передаточном механизме различают два основных звена: ведущее и ведомое. В многоступенчатых передачах между ними размещаются промежуточные звенья.

Передачи, их виды: фрикционные, ременные, цепные, зубчатые, червячные

материал предоставил СИДОРОВ Александр Владимирович

Механическая передача – механизм, превращающий кинематические и энергетические параметры двигателя в необходимые параметры движения рабочих органов машин и предназначенный для согласования режима работы двигателя с режимом работы исполнительных органов. [1]

Типы механических передач:

В зависимости от соотношения параметров входного и выходного валов передачи разделяют на:

Зубчатая передача – это механизм или часть механизма механической передачи, в состав которого входят зубчатые колёса. При этом усилие от одного элемента к другому передаётся с помощью зубьев. [2]

Зубчатые передачи предназначены для:

Зубчатое колесо передачи с меньшим числом зубьев называется шестернёй, второе колесо с большим числом зубьев называется колесом.

Зубчатые передачи классифицируют по расположению валов:

Цилиндрические зубчатые передачи (рисунок 1) бывают с внешним и внутренним зацеплением. В зависимости от угла наклона зубьев выполняют прямозубые и косозубые колёса. С увеличением угла повышается прочность косозубых передач (за счёт наклона увеличивается площадь контакта зубьев, уменьшаются габариты передачи). Однако в косозубых передачах появляется дополнительная осевая сила, направленная вдоль оси вала и создающая дополнительную нагрузку на опоры. Для уменьшения этой силы угол наклона ограничивают 8-20°. Этот недостаток исключён в шевронной передаче.

Рисунок 1 – Основные виды цилиндрических зубчатых передач

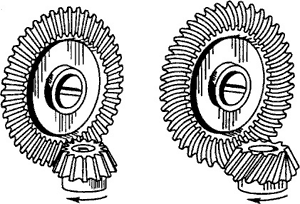

Конические зубчатые передачи (рисунок 2) применяют в тех случаях, когда оси валов пересекаются под некоторым углом, чаще всего 90°. Конические передачи более сложны в изготовлении и монтаже, чем цилиндрические. Нагрузочная способность конической прямозубой передачи составляет приблизительно 85% цилиндрической. Для повышения нагрузочной способности конических колёс применяют колёса с непрямыми (тангенциальными, круговыми) зубьями.

Рисунок 2 – Конические зубчатые передачи

Достоинства зубчатых передач:

Недостатки зубчатых передач:

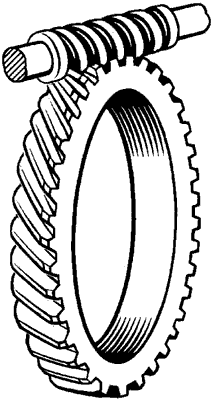

Червячные передачи (рисунок 3) применяют для передачи движения между перекрещивающимися осями, угол между которыми, как правило, составляет 90°. Движение в червячных передачах передается по принципу винтовой пары.

Рисунок 3 – Червячная передача

В отличие от большинства разновидностей зубчатых в червячной передаче окружные скорости на червяке и на колесе не совпадают. Они направлены под углом и отличаются по значению. При относительном движении начальные цилиндры скользят. Большое скольжение является причиной низкого КПД, повышенного износа и заедания. Для снижения износа применяют специальные антифрикционные пары материалов: червяк – сталь, венец червячного колеса – бронза (реже – латунь, чугун).

Достоинства червячных передач:

Недостатки червячных передач:

Для передачи движения между сравнительно далеко расположенными друг от друга валами применяют механизмы, в которых усилие от ведущего звена к ведомому передаётся с помощью гибких звеньев. В качестве гибких звеньев применяются: ремни, шнуры, канаты разных профилей, провода, стальную ленту, цепи различных конструкций.

Передачи с гибкими звеньями могут обеспечивать постоянное и переменное передаточное отношения со ступенчатым или плавным изменением его величины.

Для сохранности постоянства натяжения гибких звеньев в механизмах применяются натяжные устройства: ролики, пружины, противовесы и т.п.

Различают следующие разновидности передач с гибкими звеньями:

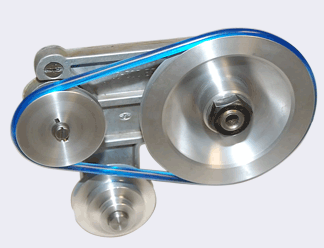

Ременная передача (рисунок 4) состоит из двух шкивов, закреплённых на валах, и ремня, охватывающего эти шкивы. Нагрузки передается за счёт сил трения, возникающих между шкивами и ремнём вследствие натяжения последнего.

В зависимости от формы поперечного перереза ремня различают передачи:

Рисунок 4 – Ременная передача

Наибольшие преимущества наблюдаются в передачах с зубчатыми (поликлиновыми) ремнями.

Достоинства ременных передач:

Недостатки ременных передач:

Цепная передача (рисунок 5) основана на принципе зацепления цепи и звёздочек. Цепная передача состоит из:

Рисунок 5 – Цепные передачи: а) с роликовой цепью; б) с зубчатой пластинчатой цепью

Область применения цепных передач:

По типу применяемых цепей бывают:

Достоинства цепных передач (по сравнению с ременной передачей):

Недостатки цепных передач связаны с тем, что звенья располагаются на звёздочке не по окружности, а по многоугольнику, что влечёт:

Фрикционная передача – кинематическая пара, использующая силу трения для передачи механической энергии (рисунок 6). [3]

Рисунок 6 – Фрикционные передачи

Трение между элементами может быть сухое, граничное, жидкостное. Жидкостное трение наиболее предпочтительно, так как значительно увеличивает долговечность фрикционной передачи.

Фрикционные передачи делятся:

Детали машин

Механические передачи

Общие понятия и определения

Передачей, в общем случае, называется устройство, предназначенное для передачи энергии из одной точки пространства в другую, расположенную на некотором расстоянии от первой.

В зависимости от вида передаваемой энергии передачи делятся на механические, электрические, гидравлические, пневматические и т.п.

Курс «Детали машин» изучает механические передачи, предназначенные для передачи механической энергии.

В общем случае в любой машине можно выделить три составные части: двигатель, передачу и исполнительный элемент.

Механическая энергия, приводящая в движение машину или отдельный ее механизм, представляет собой энергию вращательного движения вала двигателя, которая передается к исполнительному элементу посредством механической передачи или передаточного устройства. Передачу механической энергии от двигателя к исполнительному элементу машины осуществляют с помощью различных передаточных механизмов (в дальнейшем – передач) : зубчатых, червячных, ременных, цепных, фрикционных и т. п.

Функции механических передач

Изменение направления потока мощности.

Примером может служить зубчатая передача (редуктор) заднего моста автомобиля. Ось вращения вала двигателя у большинства автомобилей составляет с осью вращения колес прямой угол. Для изменения направления потока мощности в данном случае применяют коническую зубчатую передачу.

Регулирование частоты вращения ведомого вала.

Коробки передач обеспечивают ступенчатое изменение частоты вращения ведомого вала в зависимости от числа ступеней и включенной ступени.

Вариаторы обеспечивают бесступенчатое в некотором диапазоне изменение частоты вращения ведомого вала.

Преобразование одного вида движения в другой (вращательного в поступательное, равномерного в прерывистое и т. д.).

Классификация механических передач

В зависимости от принципа действия механические передачи разделяют на две основные группы:

Каждая из указанных групп передач подразделяется на две подгруппы:

Кроме этих основных классификационных признаков передачи подразделяют по некоторым другим конструктивным характеристикам: расположению валов, характеру изменения вращающего момента и угловой скорости, по количеству ступеней и т. д.

Классификация механических передач по различным признакам представлена ниже.

4. По характеру изменения передаточного отношения (числа) : передачи с постоянным (неизменным) передаточным отношением и передачи с переменным (изменяемым или по величине, или по направлению или и то и другое вместе) передаточным отношением.

6. По количеству ступеней преобразования движения: одно-, двух-, трех- и многоступенчатые.

Наибольшее распространение в технике получили следующие виды механических передач:

Зубчато-ременные передачи можно выделить в отдельную группу передач с промежуточной гибкой связью, поскольку они способны передавать мощность и посредством трения, и посредством зацепления.

Основные характеристики механических передач

Электронная библиотека

Механическая передача – это механизм, предназначенный для передачи и преобразования параметров движения от двигателя к исполнительному органу машины (рис. 7.1).

Рис. 7.1. Структурная схема машины

Необходимость введения передачи как промежуточного звена между двигателем и исполнительным органом, предназначенным для совершения требуемой от машины работы, связана с решением следующих задач:

1) изменения частоты вращения;

2) изменения вращающего момента;

3) преобразования одного вида движения в другой (вращательного в поступательное, вращательного в качательное, поступательного во вращательное);

4) согласования валов в пространстве;

Большинство двигателей устойчиво работает в узком диапазоне изменения вращающего момента и угловой скорости; при выходе за пределы данного диапазона двигатель останавливается, например, автомобильный двигатель.

В некоторых случаях регулирование двигателя возможно, но нежелательно по экономическим причинам, поскольку двигатели имеют низкий КПД за пределами нормального режима работы.

Масса и стоимость двигателей при одинаковой мощности снижаются с увеличением частоты вращения.

Кроме механических передач существуют электрические, гидравлические и пневматические передачи. Наибольшее распространение получили механические передачи, которые применяются как самостоятельно, так и в сочетании с другими видами передач. В курсе «Детали машин и основы конструирования» рассматриваются только механические передачи.

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

Назначение и роль передач в машинах

Передачей называется механизм, который преобразует параметры движения двигателя при передаче исполнительным органам машины.

Необходимость введения передачи как промежуточного звена между двигателем и исполнительными органами машины связана с решением различных задач. Например, для изменения значения скорости и направления движения (автомобиль), а на подъемах и при трогании с места в несколько раз увеличивать вращающий момент на колесах.

Согласование режима работы двигателя с режимом работы исполнительных органов машины осуществляют с помощью передач.

В некоторых случаях регулирование двигателем возможно, но не желательна по экономическим соображениям, т.к. двигатели имеют низкий КПД за пределами нормального режима работы. Масса и стоимость двигателя при одинаковой мощности понижаются с увеличением его быстроходности; оказываются экономически целесообразным применение быстроходных двигателей с передачей, понижающей угловую скорость, вместо тихоходных двигателей без передачи. Роль понижающей передачи в современном машиностроении значительно возросла в связи с широким распространением быстроходных двигателей.

Краткое перечисление основных функций передач позволяет отметить их большое значение для машиностроения. В связи с этим совершенствованию и развитию передач уделяют много внимания: расширяют пределы передаваемой мощности и скорости, снижают габариты и массу, увеличивают долговечность и прочее.

Все механические передачи разделяют на две основные группы: передачи, основанные на использовании сил трения – (ременные, фрикционные); передачи, основанные на использовании зацепления- (зубчатые, червячные, цепные, винтовые).

Общие кинематические и энергетические

соотношения для механических передач

Полученное выражение является производной основных характеристик передач и часто используется взамен основных.

При i>1, n1>n2 – передача понижающая, или редуктор.

Зубчатые передачи между параллельными валами осуществляются – цилиндрическими колесами с прямыми, косыми и шевронными зубьями, внешнего и внутреннего зацепления. Передачи между валами с пересекающимися осями осуществляются обычно коническими колесами с прямыми и круговыми зубьями, реже с тангенциальными зубьями. Передачи между валами с перекрещивающимися осями осуществляют червячные, винтовые передачи. По форме профиля зуба различают передачи с эвольвентными профилями (Эйлер 1760) и круговыми (М.А. Новиков 1954). Материалы и ТО.

При выборе материалов для зубчатых передач необходимо исходить из потребности конструкции и условия эксплуатации, при этом необходимо обеспечить прочность зубьев на изгиб, стойкость поверхностных слоев зубьев и сопротивление заеданию.

Основными материалами служат термически обрабатываемые стали. Допускаемые контактные напряжения в зубьях пропорциональна квадрату твердости. Это указывает на целесообразность применения сталей с закалкой до высокой твердости. В зависимости от твердости стальные зубчатые колеса разделяют на две основные группы: твердостью НВ≤350 – зубчатые колеса нормализованные или улучшенные: для этого применяют среднеуглеродистые стали 40, 45, 50, качественные углеродистые стали 40, 45, 50 Г и легированные 35хГС, 40Х и другие. Твердость материала НВ≤350 позволяет производить чистовое нарезание зубьев после термообработки. При этом для лучшей прирабатываемости необходимо твердость шестерни назначать больше твердости колеса не менее, чем на 10…15 единиц:

Технологические преимущества материала при НВ≤350 обеспечили ему широкое распространение в условиях индивидуального и мелкосерийного производства, в мало и средненагруженных передачах, а также в передачах с большими колесами, термическая обработка которых затруднена.

При НВ>350 (вторая группа материалов) твердость выражается в единицах Роквелла НRС (1 НRС≈10 НВ). Специальные виды ТО позволяют получать НRС до 50…60. При этом допускаемые контактные напряжения увеличиваются до двух раз, а нагрузочная способность до 4 раз по сравнению со сталями при НВ≤350.

Зубчатые колеса с НВ>350 применяют, в основном, при массовом и крупносерийном производстве, т.к. в этом случае легче организовать дополнительные виды отработки зубьев после Т.О. (шлифование, притирка, обкатка и т.п.).

Объемная закалка – наиболее простой способ получения

высокой твердости зубьев. Применяются при этом виде Т.О. углеродистые и легированные стали 45, 40Х, 40ХН и т.д. При этом достигается твердость по всему объему зуба НRС 45…55. Однако, объемная закалка не сохраняет вязкую сердцевину при высокой твердости поверхности. В настоящее время на смену пришли поверхностные термические и химико-термические виды обработки.

Поверхностная закалка (ТВЧ) обеспечивает НRС 48…54 и применима для сравнительно крупных зубьев (m–5мм) и получила широкое распространение для средненапряженных колес, особенно в станкостроении. Применяют материалы сталь 45, 40Х, 40ХН и другие.

Цементация (поверхностное насыщение углеродом) с последующей закалкой – длительный и дорогой процесс.

Однако она обеспечивает большую твердость и несущую способность поверхностных слоев зубьев и весьма высокую прочность зубьев на изгиб. Достигаемая твердость НRС 58…63. Применяемые материалы – низкоуглеродистые стали 15 и 20, легированные 20Х, 12ХН3А, 20 ХНМ, 18Х2Н4МА, 20Х2Н4А и 18ХГТ, 25ХГТ, 15ХФ. При цементации хорошо сочетаются весьма высокие контактная и изгибная прочность и ее применяют в изделиях, где масса и габариты имеют решающее значение (транспорт, авиация и т.п.).

Нитроцементация (поверхностное насыщение углеродом и азотом в газовой среде с последующей закалкой ) – обеспечивает высокую прочность, износостойкость и сопротивление заеданиям. Достигаемая твердость НRС 60…63. Применяется в массовом производстве и получила широкое распространение в редукторах общего машиностроения, в автомобилестроении и т.п.

Применяемые материалы – 25ХГТ, 25ХТМ 18ХТГ, 40Х и другие.

Азотирование (насыщение поверхностного слоя азотом) – обеспечивает высокую твердость и износостойкость поверхностных слоев НRС до 63. Азотируют готовые детали без последующей закалки, поэтому детали предварительно подвергают улучшению в целях повышения прочности сердцевины. Малая толщина упрочненного слоя (0,2…0,5 мм) делает зубья чувствительными к перегрузкам, из-за опасности растрескивания упрочненного слоя, и при работе с интенсивным изнашиванием, из-за опасности истирания упрочненного слоя и быстрого выхода передачи из строя. Применяемые материалы 38ХВФЮА и 38ХЮА, а также 40ХФА, 40ХИА, 40Х до меньшей твердости, но большей вязкости.

Кроме вышеназванных материалов в производстве зубчатых колес используют чугун и пластмассы.

Виды разрушения, методы расчета.

При передаче крутящего момента в зацеплении действует нормальная сила Fn и сила трения Fтр= Fnf. Под действием этих сил зуб находитс в сложном напряженном состоянии.

Решающее значение на работоспособность оказывают два основных напряжения:

контактные

Для каждого зуба

Повреждение поверхности зубьев. Все виды повреждений поверхности зубьев связаны с контактными напряжениями и трением.

Усталостное выкрашивание от контактных напряжений является основным видом разрушения поверхности зубьев при хорошей смазке передачи. Выкрашивание проявляется в появлении на рабочих поверхностях небольших углублений, напоминающих оспинки, которые потом растут и превращаются в раковины. Выкрашивание начинается вблизи полюсной линии на ножках зубьев, где в связи с малыми скоростями скольжения возникают большие силы трения.

Немаловажную роль в образовании выкрашивания на поверхностяхз убьев играет и смазка, которая затекает в трещины и вызывает выкрашивание частицы металла. Выкрашивание можно предупредить определением размеров передачи из расчета на усталость по контактным напряжениям: повышением твердости поверхности зубьев путем Т.О.; повышением степени точности и в особенности по норме контакта зубьев. Образивный износ – причина выхода из строя открытых передач или передач закрытых, работающих при плохой смазке, в среде засоренной образивами (сельхозмашины, горные, дорожные и т.п.) Основные меры предупреждения износа – повышение твердости, защита от загрязнений, применение специальных масел.

Силы, действующие в цилиндрических передачах

Знание сил, действующих в зацеплении необходимо для расчета зубьев, валов и опор. Рассмотрим силы, действующие в косозубом зацеплении.

При передаче вращающего момента в зоне контакта возникает нормальная сила Fn, которая из-за угла исходного контура Lw раскладывается по осям у-х на составляющие Ft-окружающая сила, и Fr – радиальная сила.

Окружная составляющая силы для зубчатых колес всех типов:

где Т – передаваемый момент Н∙м

dw – делительный диаметр, мм.

Нормальная сила из схемы определяется:

Для цилиндрических передач прямозубого исполнения

Расчетная нагрузка

Расчет зубчатых передач на прочность начинают с определения расчетной нагрузки. Расчетная нагрузка в технических расчетах обычно определяется умножением Ftном на коэффициент нагрузки К:

Как правило, расчетную нагрузку Ft соответственно последующие расчетные формулы выражают через момент на ведомом валу Т2 – как основной силовой характеристикой для редукторов.

где КА – коэффициент внешней нагрузки;

Кv – коэффициент динамической нагрузки;

У коэффициентов, относящихся к расчетам на контактную выносливость, пишется индекс Н, а у коэффициентов к расчетам на изгиб – индекс F.

Для предварительных расчетов можно брать К-1,3…1,5 → меньшее значение для более точных передач, а большее значение для менее точных передач и расположения их у опор.

Внешние нагрузки (динамические) возникают в результате неравномерности вращения двигателя. Встречаются достаточно редко и коэффициент КА зачастую будут равной 1.

Поэтому коэффициент Кv:

где: qv – удельная динамическая нагрузка;

q – удельная расчетная нагрузка.

Расчет Кv достаточно сложен, поэтому его выбирают по таблицам в зависимости от V и степени точности.

Коэффициент концентрации нагрузки

При прочих равных условиях влияние перекоса зубьев увеличивается с увеличением ширины колес вw.

Поэтому ее ограничивают.

При постоянной нагрузке, при НВ 350,

Тогда для степеней точности nст=5…9

Расчеты на контактную прочность

Расчет на контактную прочность сводится к решению условия

где

.

Подставляем все найденные величины в формулу Герца:

или согласно ГОСТ 21354-75:

где Wнt=

Данная полученная формула применяется для проверочного расчета. При проектном расчете необходимо определить размеры передачи при заданных основных характеристиках Т2 и U. С этой целью решают формулу относительно aw, оценивая неизвестные параметры приближенно или на основе опыта.

Так

Далее обозначаем

Если необходимо определить делительный диаметр шестерни, то можно пользоваться формулой:

где Кd – прямозубые = 780

Кd – косозубые – 680.

Расчет прочности зубьев по напряжениям изгиба

Зуб имеет сложное напряженное состояние.

Наибольшие напряжения изгиба образуются у корня зуба в зоне перехода эвольвенты в галтель. Для вывода расчетных зависимостей введем следующие допущения:

1. Вся нагрузка зацепления передается одной парой зубьев и приложена к вершине зуба

2. Зуб рассматриваем как консольную балку, для которой справедлива гипотеза плоских сечений.

На расчетной схеме

При этом учитываем, что

Раскладываем силу

Напряжение в опасном сечении (см. рис.):

где

А=вwS – площадь сечения.

Знак «- « говорит о том, что за опасное напряжение принято напряжение на растянутой стороне зуба, т.к. значение l и S неудобны в расчетах, заменим их, используя геометрическое подобие зубьев различного модуля:

l 1 ==l/m и S 1 = S/m, где m – модуль зацепления.

КТ – коэффициент концентрации напряжений.

После замены [ ] КТ→

Для проектных расчетов по напряжениям изгиба формулу решают относительно m. При этом

Передачи, работающие в условиях износа (открытые передачи) рассчитываются из условия расчета на изгибную прочность, т.е.

В косозубых и шевронных передачах в связи с большим коэффициентом перекрытия и лучшей приработкой нагрузка распределяется более равномерно между зубьями.

При

При

где

Тогда нормальная нагрузка на единицу длины контактных линий:

Тогда основная расчетная формула для косозубых передач примет вид:

При расчете на изгиб:

где

Допускаемые напряжения.

Расчет на усталость при циклических контактных напряжениях базируется на кривых усталости. Поэтому базовые допускаемые напряжения для зубчатых колес, работающих в зоне горизонтального участка кривой усталости.

где

Sн – коэффициент запаса прочности.

При однородной структуре зуба: Sн≥1,1.

При поверхностных упрочнениях: Sн≥1,2.

Об. Закалка HRC 35-40

Поверх закалка HRC 45-55

Цементация и т.д. HRC 56-65

Азотирование 55…67 HRC 1050 МПа

Для косозубых колес из-за повышения нагрузочной способности передачи:

При этом

Допускаемые напряжения в зоне наклонной кривой усталости определяется из уравнения кривой усталости:

где m – показатель степени кривой выносливости в расчетах принимают равным шести.

Следует принимать Nно= Н 3 нв ( но не более 12∙10 7 ). Разделив левую и правую части уравнения на коэффициент безопасности, получим:

В проверках прочности при пиковых нагрузках

Дата добавления: 2015-12-29 ; просмотров: 3223 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ