Обгонная муфта вместо дифференциала для автомобиля

Установка обгонной муфты Nitro взамен свободного дифференциала.

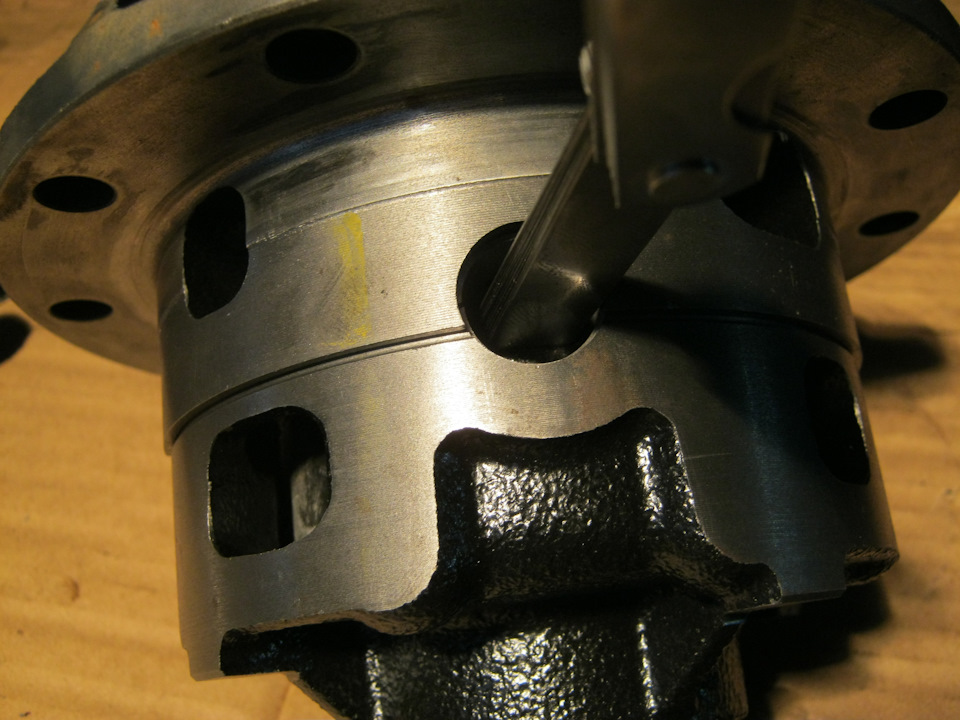

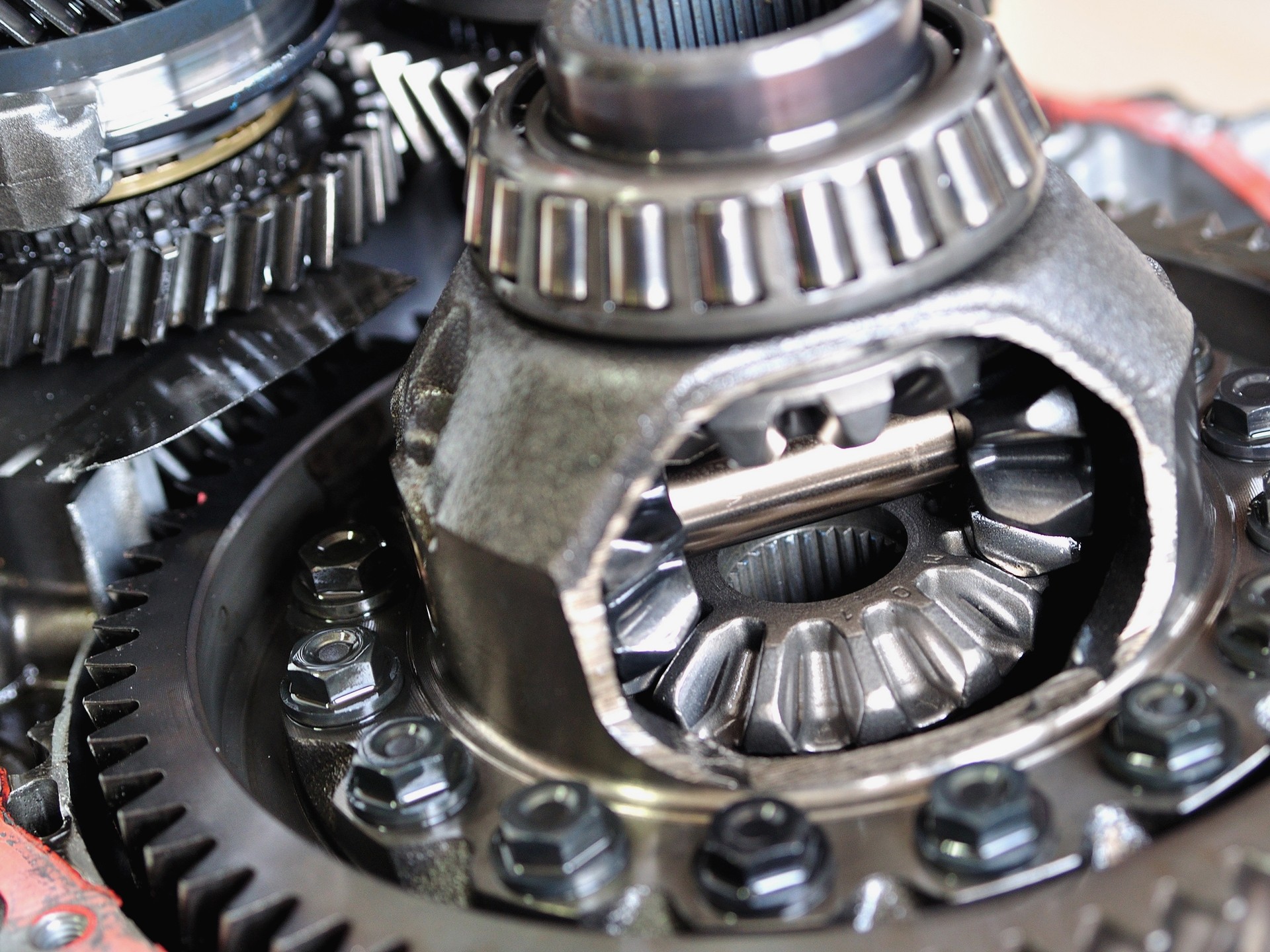

Доброго времени суток. Изложу процесс установки обгонной муфты типа локрайт (LockRight) в корпус от 4-х сателлитного дифференциала Toyota 8″. Да, именно обгонной муфты! В данном случае спаренной. Это не блокировка и уж точно не дифференциал! Так его обзывают далекие от механики люди.

Обо всем по порядку.

Обгонная муфта передает вращающий момент только в одном направлении, исключая передачу вращающего момента от ведомого вала к ведущему в случае, если по какой-либо причине ведомый вал начинает вращаться быстрее (поворот в нашем случае).

Дифференциал распределяет крутящий момент, поступающий от кардана, между полуосями плавно, в пределах 0

100%. Локрайт же передает только 100%.

А раз это не дифференциал, то уж точно не блокировка дифференциала.

Теперь к установке.

Устанавливать будем

Nitro Lunch Box Locker LBTV6

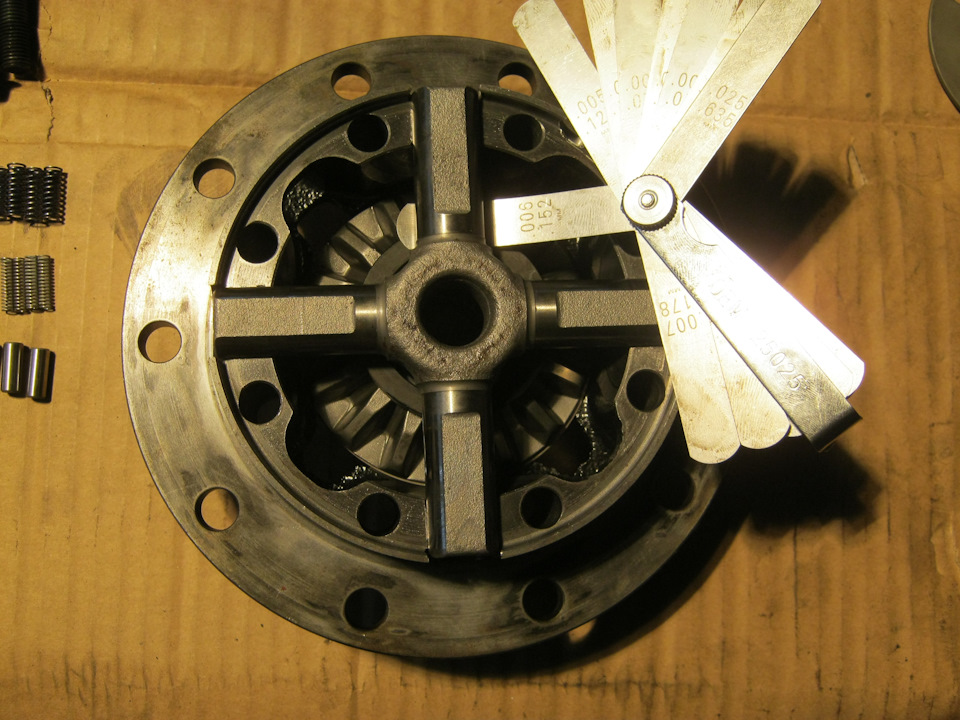

На этом фото все необходимые детали. Сателлиты и их упорные шайбы убраны. Корпус проверен на биение привалочной поверхности, крестовина промерена микрометром на предмет износа. Все детали очищены и обезжирены.

Справа виден необходимый комплект шайб, приобретаемый дополнительно.

0,9

1,0

1,1

1,2

1,3

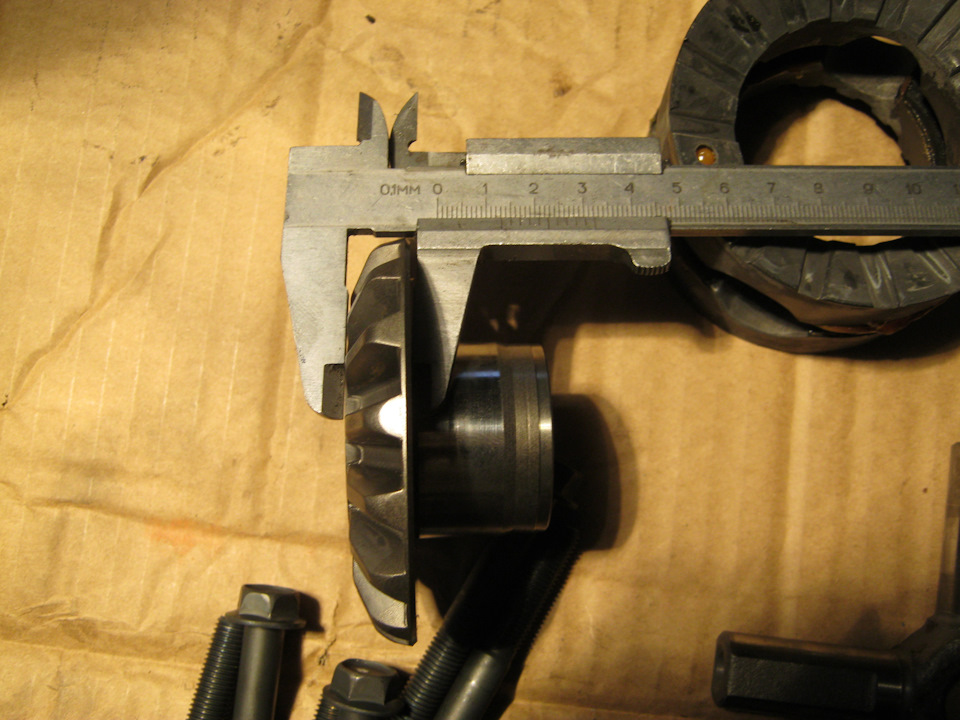

Промеряем парные детали на предмет расхождения. Измерению подлежат сайдгиры и упорные кольца локрайта. В данном случае кольца одинаковы, а вот сайдгиры разнятся на 0,1мм. Эти разбросы коренным образом влияют на регулировку.

Берем одну из половинок корпуса и укладываем по порядку: сток шайбу, которая обычно 1,0мм, реже 0,9мм, затем сайдгир, потом упорное кольцо из комплекта локрайта. Сверху кладем крестовину, плотно прижимаем с простукиванием. Лучше использовать струбцину. Щупами промеряем образовавшийся зазор. Точно также поступаем и со вторым комплектом, используя этуже крестовину.

В конкретно этом случае:

0,25мм одна половина, 0,5мм другая.

Установочные размеры из инструкции:

0,005-0,020-inch (0,127-0,508mm), разброс макс 008-inch (0,2032mm)

На первый взгляд в пределах, но разброс выше нормы.

Также надо контролировать 2-й параметр:

расстояние между половинками. Измеряется без крестовины.

Обгонные механизмы вместо дифференциалов.

www.drive2.ru/b/3126577/ — тут мы разобрались, что происходит в трансмиссии при жестко связанных осях/колесах.

В то же время широко применяемая дифференциальная связь крайне отрицательно сказывается на проходимости, достаточно одному колесу потерять зацепление, как все моменты уравняются.

Использование принудительно блокируемых дифференциалов проблему по сути не решает, именно в сложных условиях движения колеса окажутся сблокированными, со всеми вытекающими в виде динамических паразитных моментов.

В то же время есть очень простой принцип решения этой проблемы в виде использование обгонных муфт.

Их работу представляет себе каждый, кто ездил на велосипеде — передача момента становится возможна лишь при уравнивании скоростей валов.

При вывешивании колеса на оси, муфта колеса, находящегося в зацеплении, будет передавать момент как и жесткая блокировка, а в повороте муфта обгоняющего колеса не будет препятствовать рассогласованию скоростей как дифференциал.

Таким образом мы разорвали жесткую кинематическую связь, убрали паразитные моменты и не имеем проблем с распределением тяги при вывешивании и разгрузке колес.

Основная проблема такой схемы повлиявшая на ее распространение лежит в плоскости ухудшения управляемости дорожных машин.

Стремясь сохранить тягу на обгоняющем колесе пошли по пути искажения моментов симметричного дифференциала всяческими шнеками, дисками и прочими устройствами повышения трения, увы не очень пригодных для повышения проходимости.

Зы.

«… полноприводный лесовозный тягач НАМИ-018 на базе парового грузовика НАМИ-012. Этот двухосный тягач имел оригинальную конструкцию раздаточной коробки с автоматическим механизмом (роликовые муфты свободного хода) включения переднего ведущего моста.

Передаточное число заднего ведущего моста НАМИ-018 на 4% было больше, чем у переднего. При отсутствии буксования задних ведущих колес их карданный вал вращался чуть медленней, чем карданный вал привода передних колес. В результате муфта свободного хода, на которой суммировались угловые скорости вращения обоих валов, отключала передний мост. Пробуксовка задних колес заставляла задний карданный вал вращаться быстрее, и обгонная муфта, заблокировавшись автоматически включала привод на передние колеса. Это был интересный эксперимент, который стал одним из звеньев на пути новых технических решений в трансмиссиях полноприводных автомобилей.»

Не очень полный привод: муфта или дифференциал?

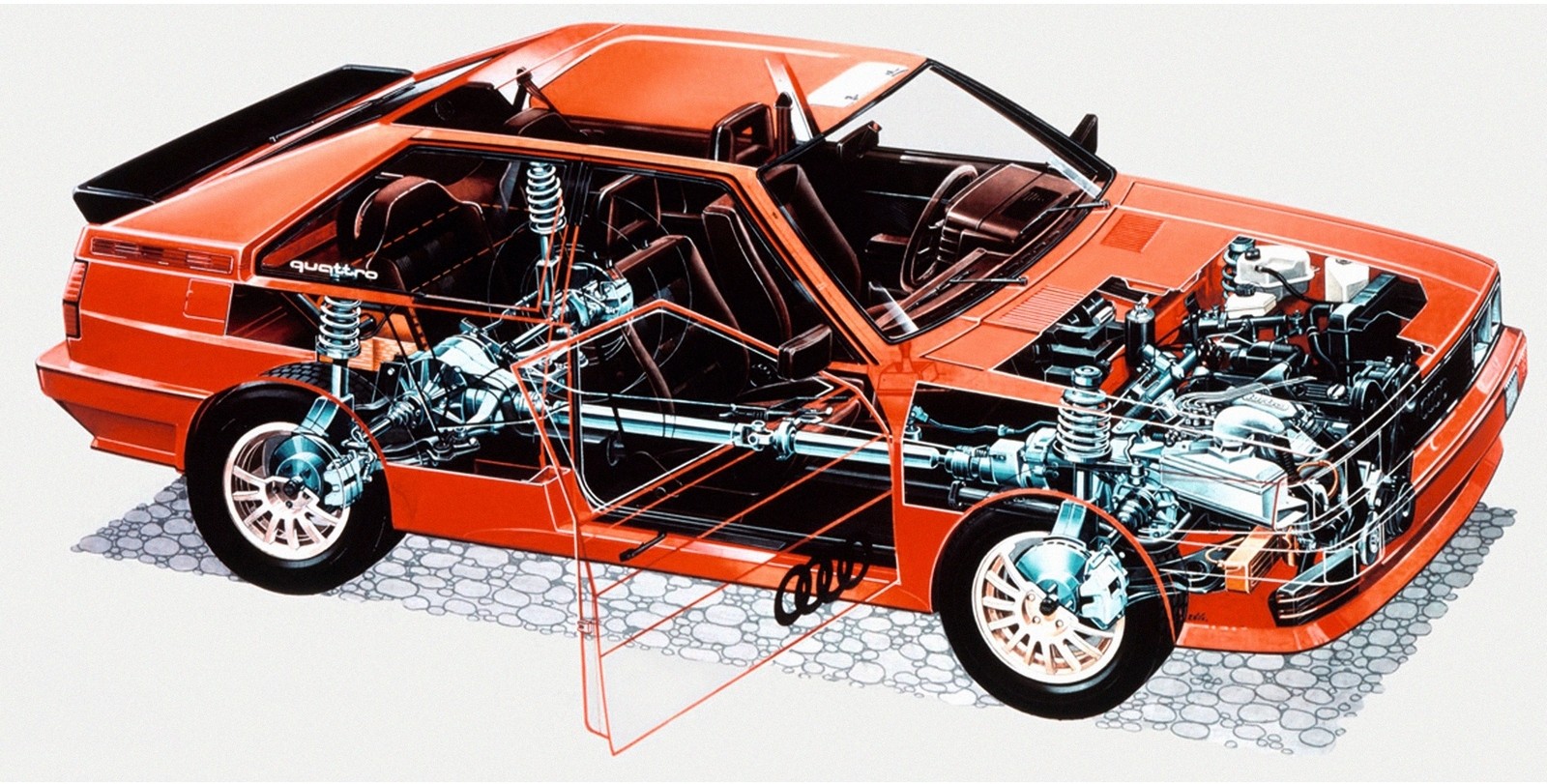

Полноприводных машин сейчас много, даже очень много. И причина засилья полного привода не только в растущей доле кроссоверов – мощные легковые автомобили сегодня тоже активно обзаводятся полным приводом. И по большей части это вовсе не Subaru и Mitsubishi, а куда более дорогие и солидные авто родом из Германии или Швеции. И одновременно с этим машин с «настоящим» полным приводом в последнее время все меньше и меньше. Даже апологеты «совсем постоянного полного» из Audi в новых моделях применяют муфты. Зачем?

Цена безопасности

К ак-то так сложилось, что подключаемый полный привод считается решением не особенно надежным, не способным к передаче большого момента и вообще паллиативным, связанным с экономией средств. Причем уверены в этом 9 из 10 моих знакомых, которые о машинах знают вовсе не понаслышке. Но согласитесь: слова «экономия» и «дешевле» звучит как-то странно, если речь идет о новейших Х5, Х6 и Cayenne, ну или про «скромную» 550Xi или Panamera. Видимо, причина совсем в другом — вряд ли можно столько «наэкономить» на банальном межосевом дифференциале.

Чем хорош постоянный полный привод? Тем, что крутящий момент присутствует на всех колесах постоянно, распределяясь по определенным правилам, жестко заданным устройством механизма. Напрямую задать распределение невозможно, но есть другие способы «научить» машину делать то, что нужно. Например, внедрением блокировки, использованием тормозных механизмов или чем-то ещё.

К сожалению, очень быстро нашлись и минусы. Любое изменение тяги на полноприводной машине вызывает перераспределение массы по осям и колесам, а сложная трансмиссия следом распределяет и момент. Доля момента достанется всем четырём колёсам, но её количество будет зависеть от многих факторов. От сцепления каждого из колес, от массы деталей трансмиссии, от потерь на трение в узлах и так далее. В итоге получается, что предсказать, как именно изменится тяга на каждой из осей, сложно. Учитывая еще и постоянное изменение нагрузки, изменения в углах увода передней и задней оси становятся практически непредсказуемыми. Только очень опытный водитель может чувствовать все нюансы реакции машины на управляющие действия и быть готовым к любому развитию событий. Из этой ситуации пришлось искать выход.

Как это сделано?

На фото: Audi A6 Allroad 3,0 TDI quattro ‘2012–14

Расположенный перед осью мотор обеспечивал большой момент инерции вокруг вертикальной оси и гарантированно высокую загрузку передней оси. Многорычажная передняя подвеска обеспечивает наилучшее сцепление именно на передней оси в широких диапазонах нагрузки.

На Porsche 911 Carrera 4 аналогичная схема привода просто «перевернута» на 180 градусов, а особенности компоновки те же. А вот на машинах других марок эта схема как-то не прижилась – исключение составляют только редкие машины для «гонщиков» и небольшое количество кроссоверов.

На фото: Porsche 911 Carrera 4 Coupe ‘2015–н.в.

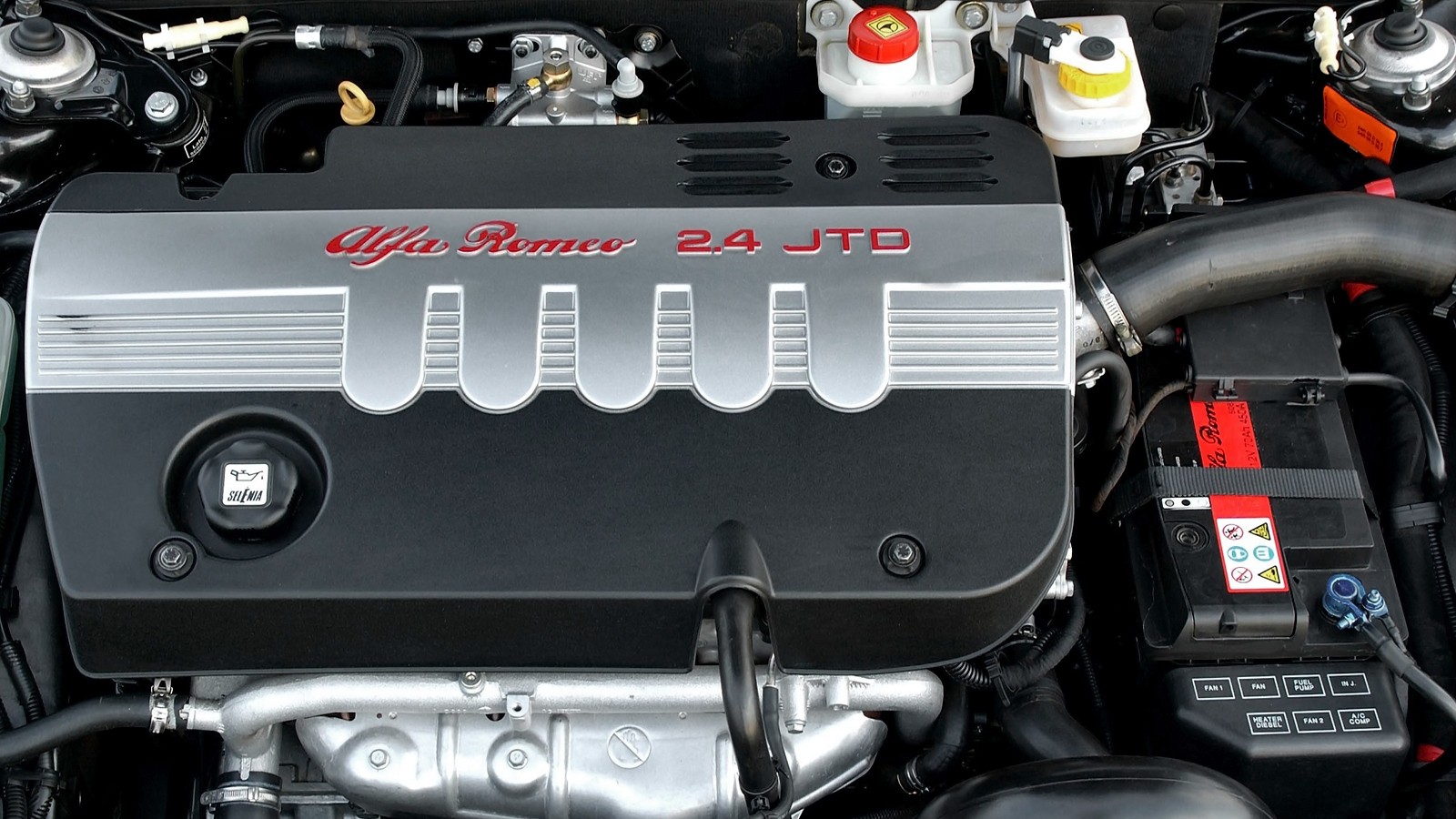

На фото: Под капотом Alfa Romeo 156 ‘2002–03

Получается, если не принимать специальных конструктивных мер, машина с постоянным полным приводом обладает сложной управляемостью. Она может демонстрировать повадки то переднеприводного, то заднеприводного автомобиля в зависимости от тяги, нагрузки и еще тысячи причин. Для получения приемлемого для серийной машины результата на доводку управляемости придется затратить солидные усилия, ведь среднестатистический водитель подобных сюрпризов не любит, ему нужна однозначность в поведении. Конечно, ее можно получить, установив сложные электронные системы контроля устойчивости, но это сложный и дорогой способ. Куда легче будет упростить схему трансмиссии, установив муфту, подключающую вторую ось только в случае необходимости. Конечно, без электроники всё равно не обойтись, но в случае переднеприводной машины с поперечным расположением мотора трансмиссия станет на порядок проще. Например, вместо очень сложной и тяжелой раздаточной коробки можно обойтись простым угловым редуктором.

На машинах с продольным расположением двигателя и классической компоновкой преимуществ установки муфты чуть меньше. В массе значительного выигрыша получить не выйдет, но зато переднюю ось можно почти не подключать, избавившись от рывков тяги на рулевом управлении. И ещё можно снизить расход топлива, что для серийного автомобиля тоже немаловажно.

Подключать или не подключать?

Не так уж сложен постоянный полный привод, и не так уж он дорог. И первые поколения кроссоверов не случайно часто оснащали постоянным полным приводом. Да что там кроссоверы – вспомните нашу Ниву, которая получилась дешёвой и сердитой одновременно.

Для изначально переднеприводных машин действительно проще и дешевле оказалось сделать привод подключаемым. Разница в массе в 50 кг – это уже очень серьезно, а преимущества однозначной управляемости и возможности легкой настройки систем АБС существенно снижали цену «доводки» модели.

Недостатки у системы подключаемого полного привода тоже имеются. В первую очередь они связаны с тем, что тут есть много узлов, которые дорого стоят. Поэтому их постоянно пытаются сделать подешевле и попроще. Результаты, правда, не всегда радуют.

Например, муфта может держать не весь крутящий момент мотора на первой передаче, а лишь его часть, или держать момент только ограниченное время. Она может не давать возможности работы с пробуксовкой, а скорость подключения – не регулироваться или регулироваться слишком грубо. Муфта может быть не рассчитана на длительную работу, в результате чего под нагрузкой частенько перегревается.

Электроника, обслуживающая систему подключения, тоже может быть упрощена. В этом случае алгоритмы иногда не учитывают часть режимов движения, снижая простоту безопасной управляемости.

В конце концов, у муфты всегда есть изнашиваемые узлы – например, сами сцепления, а зачастую еще и узлы гидропривода или электрики.

И всё же по мере снижения себестоимости электроники и применения подобных систем на всё более дорогих машинах качество такого механизма подключения неуклонно повышается. Хотя в целом муфта всё еще намного дороже простого дифференциала, и попытки сделать её ещё дешевле не прекращаются.

Отмечу, что есть такие конструкции подключения, эффективность работы которых превосходит все системы постоянного полного привода. К ним можно отнести почти все последние поколения полноприводных трансмиссий с изменяемым вектором тяги на Subaru и Mitsubishi и на премиальных немецких авто. Они дают возможность напрямую управлять крутящим моментом на одном или нескольких колесах на выбор. Это позволяет создавать автомобили с идеальной управляемостью и фантастическими возможностями. За рулем такой машины любая кривая на любом покрытии будет «прописана» почти идеально, причем с минимальными затратами усилий со стороны водителя. К сожалению, это сложные и дорогие системы, которые нацелены на получение фантастических показателей на гоночных трассах. И сконструированы они без оглядки на стоимость эксплуатации.

Полноприводные машины BMW получают и отличную проходимость, и безупречное поведение на асфальте. С тех пор как постоянный полный привод на Е53 заменили на подключаемый, систему непрерывно совершенствуют, и результаты прогресса впечатляют. Даже надежность смогли повысить до вполне приемлемого уровня.

Сегодня даже очень недорогие системы с чисто электрическим приводом от азиатских брендов не пасуют на бездорожье, да и на шоссе машины с ними радуют отличным поведением.

Что будет дальше?

Еще десяток лет – и кроме джиперов о постоянном полном приводе мало кто вспомнит. А по мере вытеснения машин с ДВС электромобилями сложные трансмиссии вымрут сами по себе, как мамонты. И боюсь, всем пора пересмотреть свое отношение к постоянному полному приводу. Это не дорогое и не элитное решение, а всего лишь не особенно востребованная технология из середины восьмидесятых. Из того времени, когда возможности моторов намного опередили возможности шин и электроники. Тогда-то и появилась легенда о самом полном и постоянном приводе. Которая, правда, здравствует и поныне.

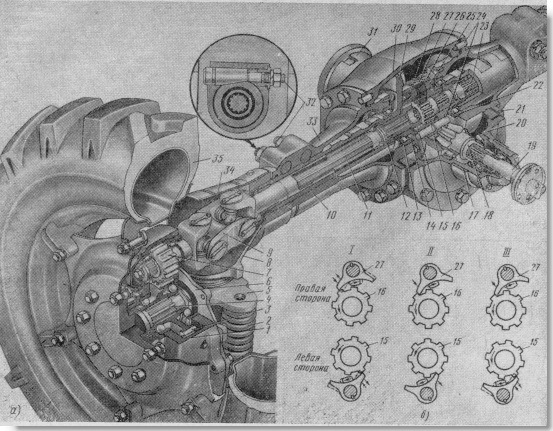

ОБГОННЫЕ ВМЕСТО ДИФФЕРЕНЦИАЛА

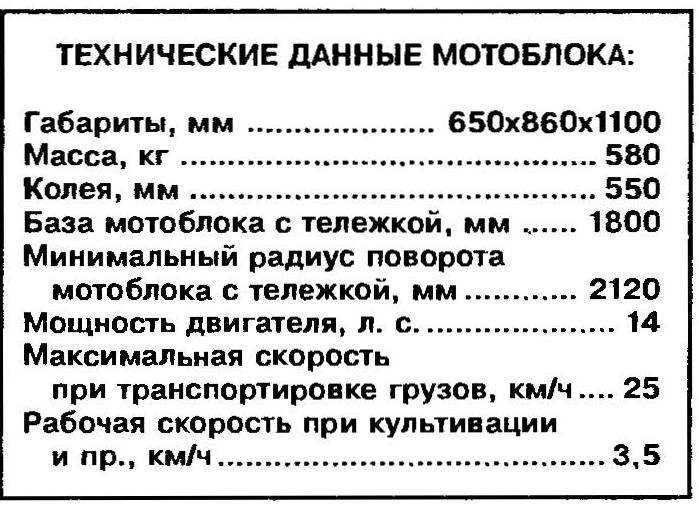

Необходимость иметь в личном распоряжении юркий и надежный мотопомощник я (как, наверное, и многие другие в аналогичной ситуации) с особой остротой ощутил, когда стал владельцем дачного участка. На мини-трактор сил и средств не хватило, поэтому решил ограничиться мотоблоком, ориентируясь на разработки, которые нашел в подшивках «Моделиста-конструктора». К делу подошел творчески. В результате — удача, информация о которой опубликована в «Фотопанораме» («Моделист-конструктор» № 10 за 1984 г.). За первым собранным собственными руками мотоблоком последовали второй, третий… А теперь вот — пятая, успешно зарекомендовавшая себя на практике конструкция (рис. 1).

Мотоблок выполнен с максимальным использованием промышленных деталей и узлов. В частности, звездочки и цепь ПР-15,875 — от списанной сельхозтехники. Как, впрочем, и обгонные муфты с обрезиненными колесами. В качестве последних неплохо служит «ходовая часть» от граблей ГП-14. Но вполне можно приспособить и то, что предлагают через торговую сеть создатели широко распространенного промышленного мотоблока «Крот».

«Энергетическим сердцем» рассматриваемой конструкции является силовой агрегат Т-200 (или аналогичный ему, как, например, на грузовом мотороллере «Муравей»), Промежуточный и выходной валы двухступенчатой цепной передачи установлены в шарикоподшипниках 1680206С17 с натяжными втулками (от соломотряса комбайна «Нива»). Причем корпуса этих подшипников крепятся к сварной раме-глушителю болтами М10, «законтренными» гайками с шайбами Гровера.

Топливо к двигателю поступает самотеком — из установленного на кронштейне-укосине (сзади) и двух 200-мм шпильках М8 (спереди) бензобака (взят от мотовелосипеда). Как показала многолетняя эксплуатация, такое техническое решение вполне оправдано.

Для того чтобы мотоблок во время движения «вел себя» достаточно устойчиво, передачу крутящего момента на ходовые колеса обычно стремятся осуществлять через дифференциал. Однако я поступил иначе. Вместо дорогостоящего дифференциала рискнул воспользоваться роликовыми обгонными муфтами со списанной зерновой сеялки. При наличии определенных токэрно-слесарных навыков их, разумеется, можно сделать самому. Тем более что в каждой — лишь три (рис. 5) основных, не столь уж сложных в изготовлении элемента: обойма, ступица и действующая как единое целое триада роликов.

При вращении ступицы по часовой стрелке ролики автоматически закатываются в суживающиеся полости и заклиниваются. В результате происходит сцепление полумуфт для передачи крутящего момента в требуемом направлении. Если же ведомая деталь обгоняет ведущую, то ролики выкатываются из полостей, расцепляя «кинематику».

Неплохо зарекомендовал себя и другой вариант мотоблока — с использованием самодельной храповой обгонной муфты. Ступица для нее изготовлена из конструкционной стали и установлена на выходном валу при помощи бронзовых втулок, запрессованных с натягом, а затем зачеканенных. Для смазки предусмотрена пресс-масленка.

От осевого смещения ступицу ограничивают с одной стороны стопорное кольцо, с другой — сам корпус обгонной муфты. Между ними, чтобы снизить потери на трение, установлены бронзовые упорные шайбы толщиной 2,0 мм.

Для крепления диска ходовых колес к ступице приварен фланец (разметка четырех отверстий на последнем — по диску). На другой конец ступицы напрессован храповик, который удерживается от проворачивания призматической шпонкой. Выполнен он из листа углеродистой стали толщиной 20 мм, имеет 12 зубьев высотой по 7 мм, вписывающихся в окружность диаметром 74 мм.

Корпус обгонной муфты фиксируется на выходном валу тремя стопорными винтами, расположенными в одной плоскости под углом 120″ друг к другу, для чего сделаны соответствующие углубления. Ведомая звездочка крепится к диску пятью болтами М8 (разметка отверстий на диске — по отверстиям звездочки). Ось собачки (рис. 6) прижата к храповику пружиной.

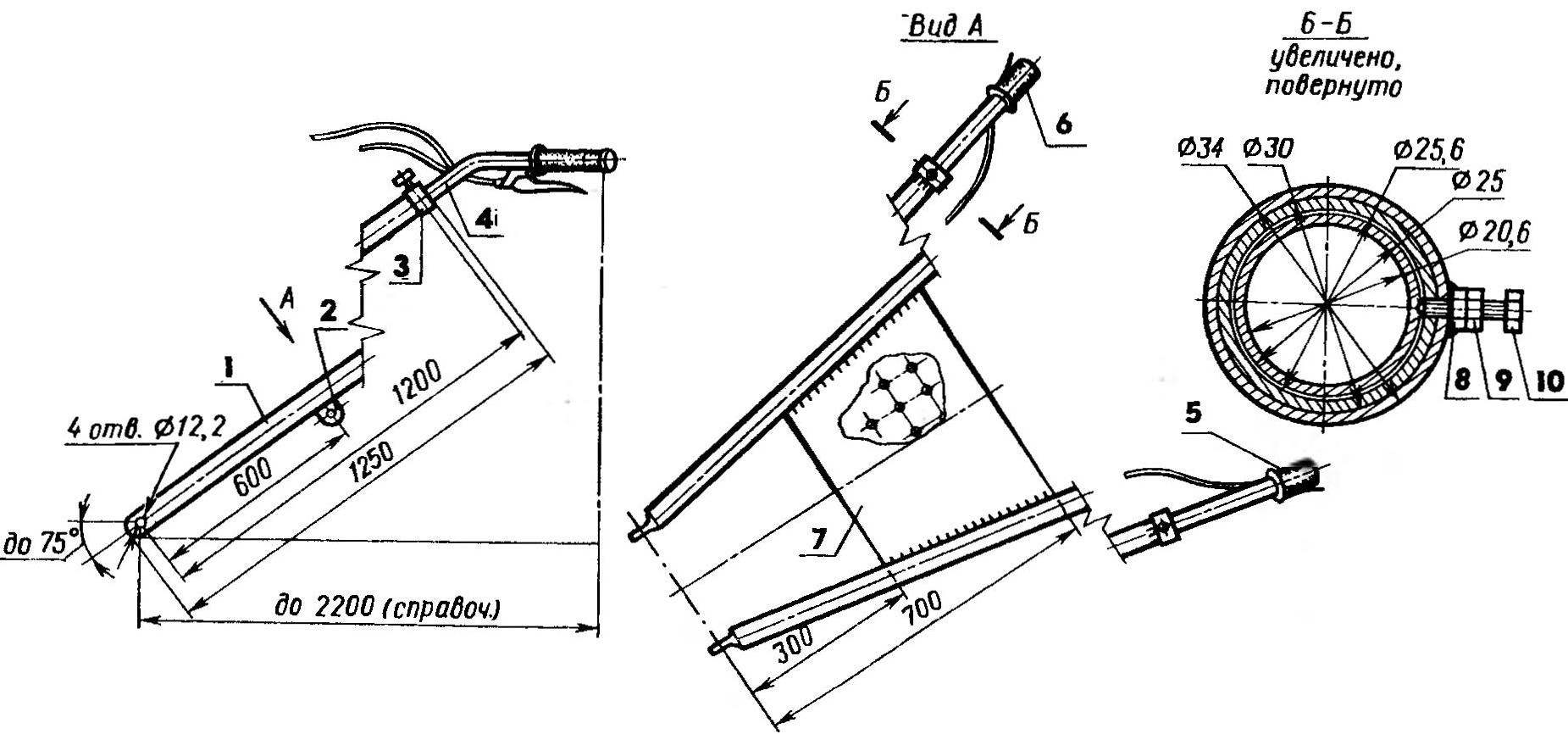

Блок рулевого управления — раздвижной, изготовлен из двух пар стальных бесшовных холоднокатаных труб, входящих друг в друга. Установлен он на раме при помощи шарнирного соединения, обеспечивающего поворот в вертикальной плоскости мотоблока на 80°. Это дает возможность проводить обработку почвы непосредственно у кустарников и под кронами плодовых деревьев. На правой рукоятке размещен рычаг «газ», которым регулируют положение дроссельной заслонки. На левой рукоятке расположен рычаг «сцепление».

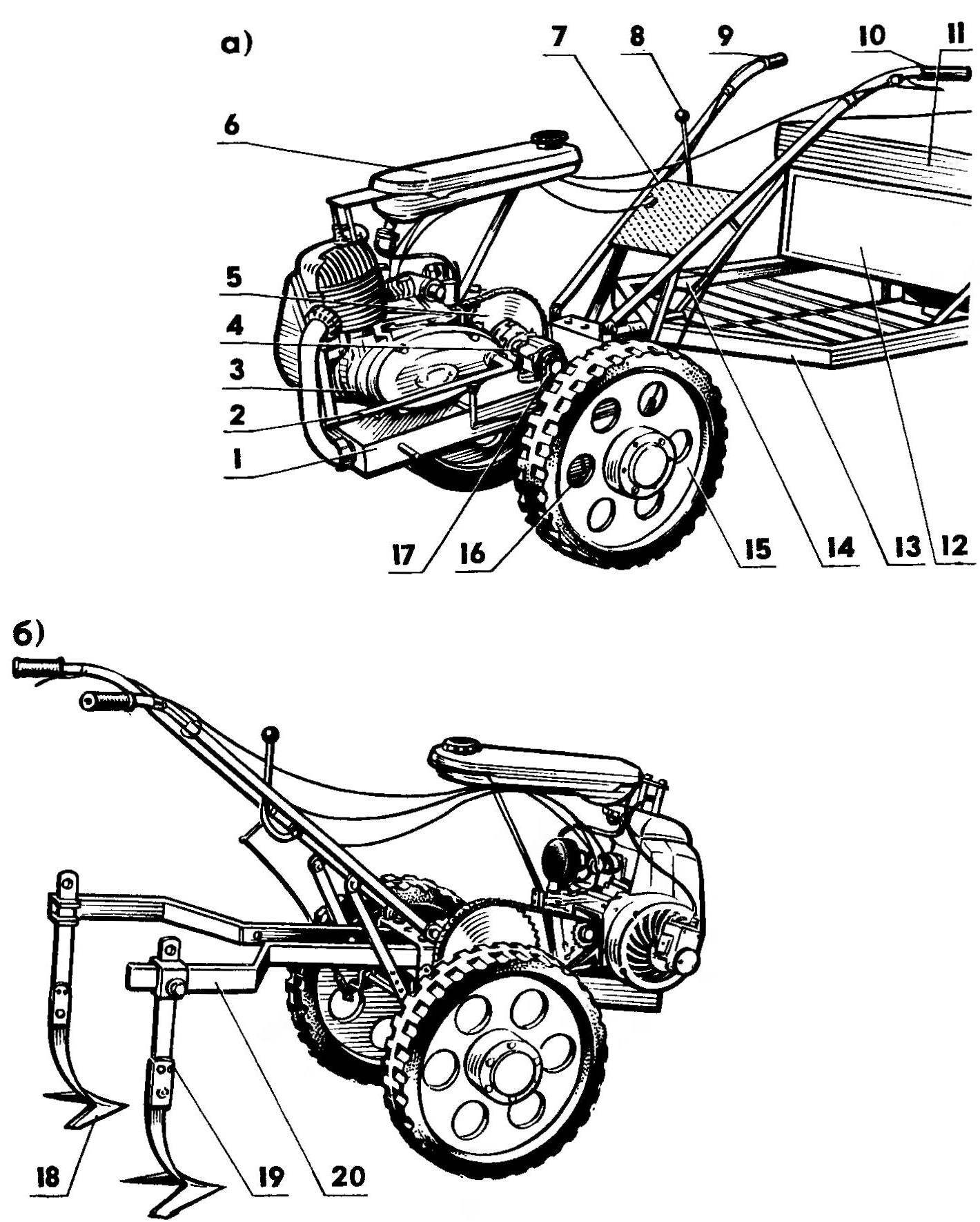

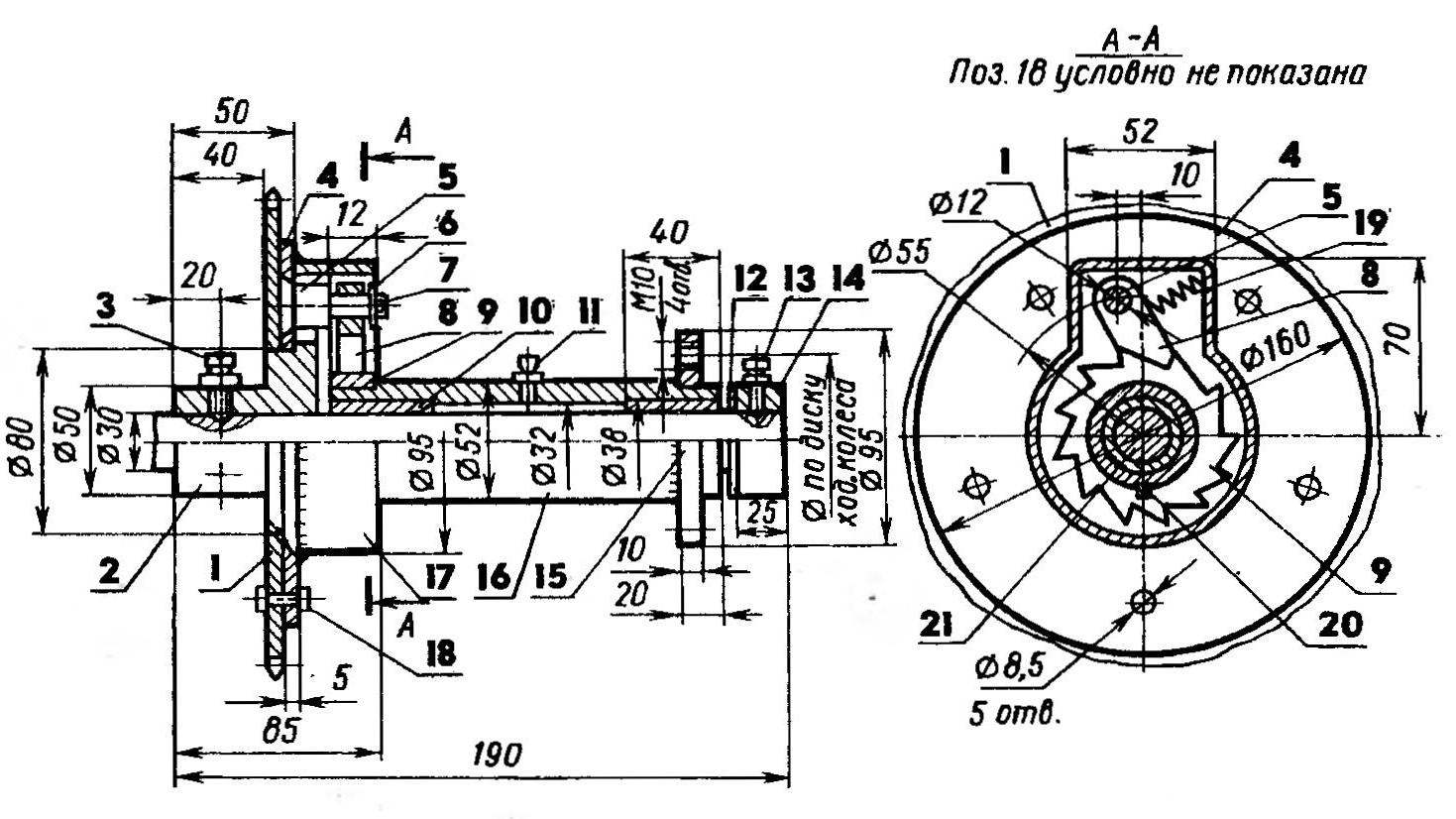

Рис.1. Мотоблок (облицовка снята), агрегатированный тележкой (а) и культиваторами (б):

1 —рама-глушитель, 2— рычаг кикстартера, 3 — силовой агрегат, 4 — узел промежуточного вала, 5 — звездочка первой ступени цепной передачи, 6 — бензобак,7 — блок рулевого управления, 8 — рычаг переключения передач, 9 — правая рукоятка с рычагом «газ», 10 — левая рукоятка с рычагом «сцепление», 11 — сиденье, 12—ящик с инструментом. 1 3 — «передок» грузовой тележки, 14 — педаль тормоза прицепа, 15 — ходовое колесо (2 шт.), 16 — обгонная муфта (2 шт.), 17 — звездочка второй ступени цепной передачи, 18 — стрельчатая лапа культиватора (2 шт.), 19 — стойка культиватора (2 шт.), 20 — Д-образный грядиль.

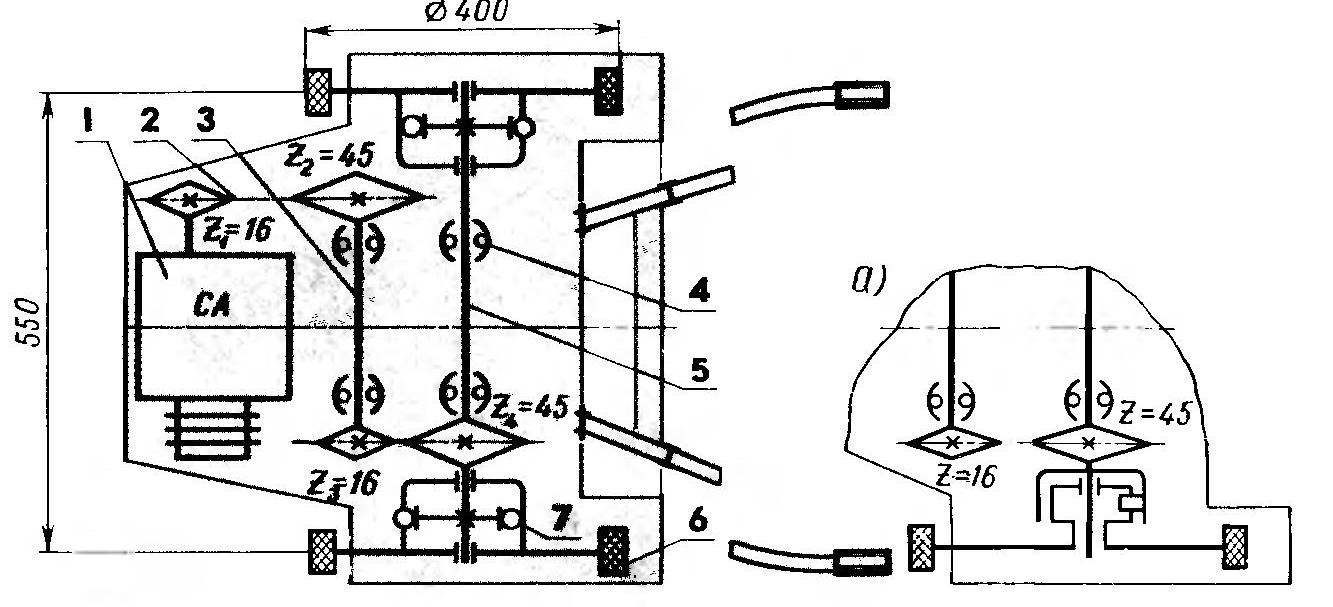

Рис.2. Кинематическая схема трансмиссии:

1 — силовой агрегат Т-200, 2 — цепная передача, 3 — промежуточный вал, 4 — самоустанавливающийся подшипник І 1680206С17 (4 шт.), 5 — выходной вал, 6 — ходовое колесо (2 шт.), 7 — роликовая обгонная муфта (2 шт.); а — вариант с храповой обгонной муфтой.

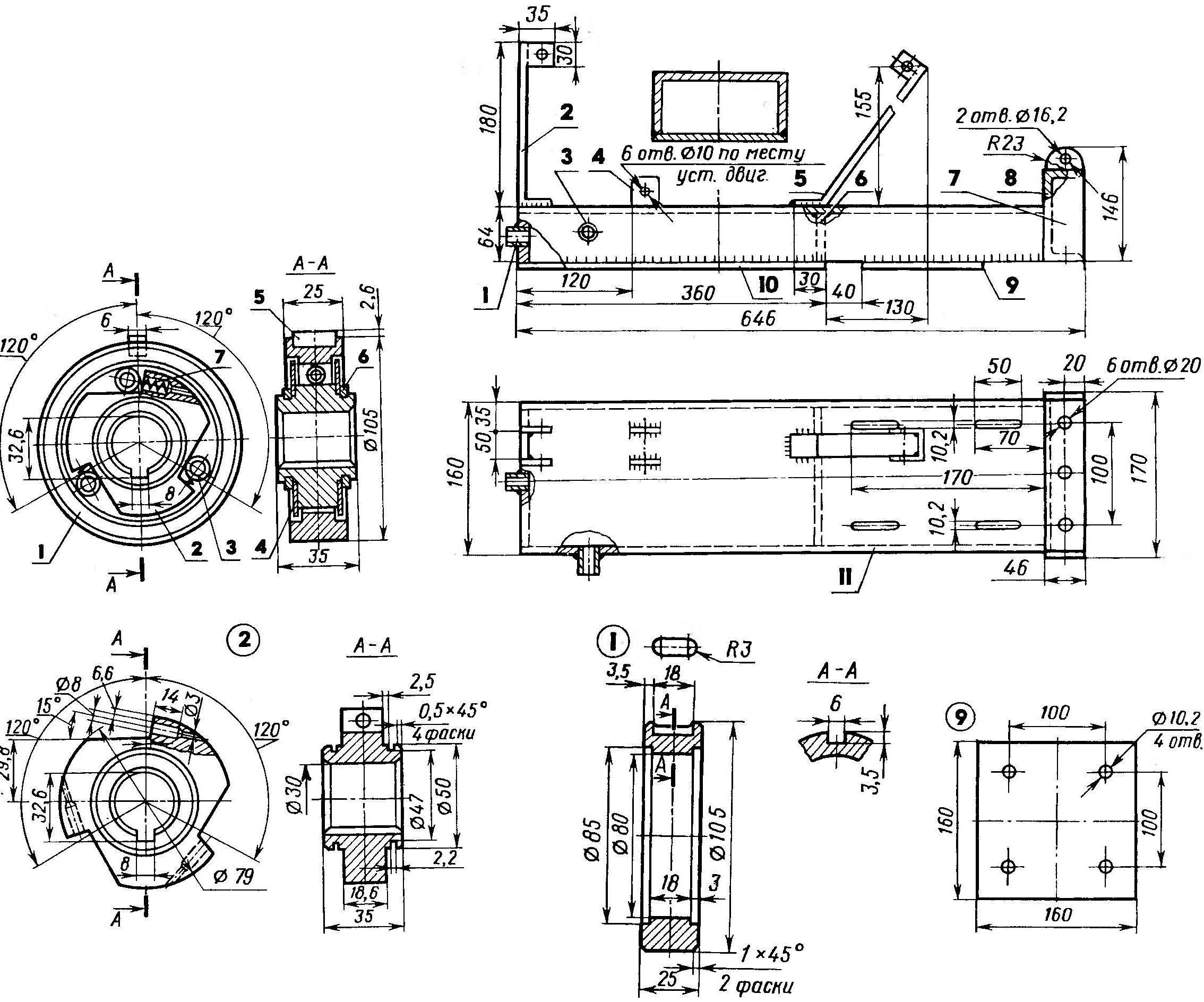

Рис.3. Рама-глушитель (сварная конструкция):

1 — патрубок входной («нержавейка», труба 50х 1,5 L30), 2 — кронштейн вертикальный (Ст3, полоса s5). 3 — патрубок выходной («нержавейка», труба 20×1,5 L30), 4 — «ушко» (Ст3, полоса 6 шт.), 5 — кронштейн наклонный (Ст3, лист s5), 6 — перегородка герметизирующая (Ст3, лист s1,5), 7 — боковина стыковочного узла (СтЗ, лист s5, 2 шт.), 8 — поперечина (СтЗ, швеллер 100×46 L60), 9 — кронштейн выходного вала (СтЗ, лист s7), 10 — крышка глушителя (СтЗ, лист s1,5), 11 — балка хребтовая (стальной швеллер 160×64 L600).

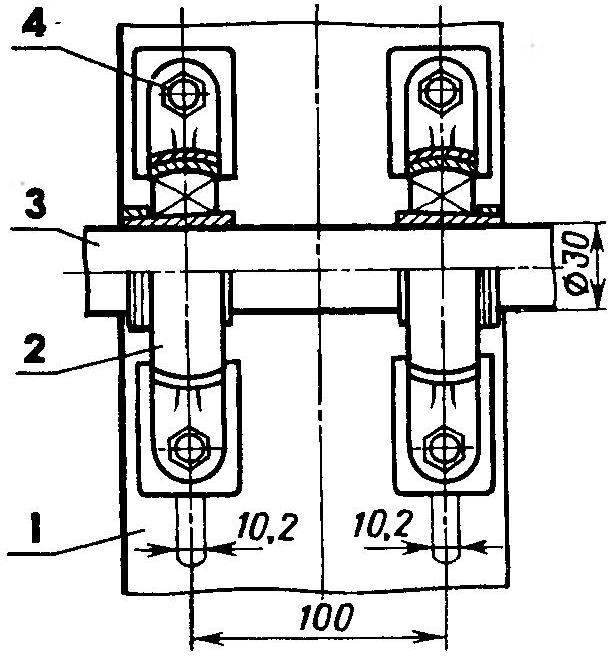

Рис.4. Крепление промежуточного вала:

1 —балка хребтовая, 2 — подшипник 1680206С17 самоустанавливающийся (2 шт.), 3 — вал промежуточный, 4 — болт М10 со стопорной гайкой (4 шт.).

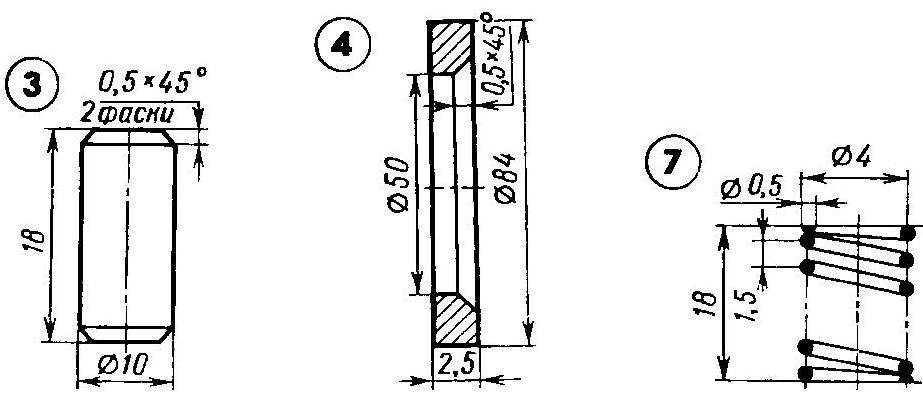

Рис.5. Обгонная роликовая муфта:

1 — обойма (сталь 20Х, НRС 56…62), 2 — ступица (сталь 20Х, НRС 56…62), 3 —ролик (сталь ШХ15, НRС 30…40, 3 шт.), 4 — щека (сталь 45, лист s2,5, НRС 30…40, 2 шт.), 5 — шпонка призматическая (сталь 20ХН), 6 — шайба-фиксатор разрезная (2 шт.), 7 — пружина (стальная проволока диаметр 0,5 3 шт.).

Рис.6. Узел обгонной храповой муфты в сборе со звездочкой цепной передачи на выходном валу:

1 — звездочка (сталь 20ХН, z=45 и t= 15,875), 2 —корпус (Ст3), 3 — винт М12 врезной со стопорной гайкой (3 шт.), 4 — диск (сталь 20), 5 — ось собачки (сталь 40ХН), 6 — шайба, 7 — шплинт, 8 — собачка (сталь 20ХН), 9 — храповик (сталь 20ХН), 10 — втулка (Бр05Ц5С5, 2 шт.), 11 — пресс-масленка, 12 — шайба упорная (БрОбЦбСЗ, 2 шт.), 13 — винт М10 врезной со стопорной гайкой (2 шт.), 14 — кольцо стопорное (СтЗ), 15 — фланец (СтЗ), 16 — ступица (сталь 45), 17 — кожух (СтЗ), 18 — болт М8 с рас-керненной гайкой (5 шт.), 19 — пружина (стальная проволока, 0 0,8), 20 — шпонка призматическая 4x4x18 (сталь 45), 21 — вал выходной (сталь 45).

Рис.7. Блок рулевого управления (рычаг переключения скоростей условно не показан):

1 — штанга основная (стальная труба 30×2,2, 2 шт.), 2 — «ухо» (СтЗ, лист s5, 2 шт.), 3 — втулка (стальная труба 34×2, 2 шт.), 4 — штанга регулировочная (стальная труба 25×2,2, 2 шт.), 5 — рукоятка левая (с рычагом «сцепление» от мотороллера), 6 — рукоятка правая (с рычагом «газ» от мотороллера), 7 — трапеция перфорированная (СтЗ, лист sЗ), 8 — гайка М8 приварная (2 шт.), 9 — контргайка М8 (2 шт.), 10 — болт М8 стопорный (2 шт.).

Рычаг переключения передач находится с правой стороны. Передвигая его вперед, включают рабочую скорость, а перемещая на себя — транспортную.

Как уже отмечалось, в мотоблоке используется силовая установка Т-200 мощностью 14 л.с. с принудительным воздушным охлаждением. На раме она монтируется с помощью вертикального и наклонного кронштейнов из стальной полосы толщиной 5 мм и трех пар «ушек», отверстия в которых выполняются по месту при сборке. Натяжение цепей ПР-15,875 в двухступенчатой передаче осуществляется перемещением промежуточного вала в пазах хребтовой балки. Выходной вал, как и промежуточный, также вращается в подшипниках 1680206С17, только располагаются они снизу рамы и крепятся при помощи обычных болтовых соединений.

Весь привод скомпонован таким образом, чтобы центр тяжести машины в продольном и поперечном направлениях в максимальной степени обеспечивал равновесие конструкции. Для этого достаточно небольшого давления оператора на рукоятки рулевого управления.

К тому же удалось практически избежать возникновения дополнительных нагрузок на переднюю часть несущей балки прицепа при использовании мотоблока как транспортного средства, что полностью согласуется с идеей, лежащей в основе всей конструкции в целом. Ведь задумывалась машина как своеобразный мини-трактор для работ, связанных преимущественно с перемещением грузов: с усовершенствованной тележкой от «Муравья», с удобным (от ПАЗика) сиденьем (ящик для инструмента), с надежным поворотным дышлом и возросшей почти до тонны грузоподъемностью.

Мотоблок полностью оправдал эти надежды.

Что же касается почвообрабатывающих орудий, то их навеска осуществляется с помощью Д-образного грядиля (см. рис. 1), устанавливаемого в сцепку коробчатого типа, с жесткой фиксацией двумя пальцами диаметром 20 мм.

С.ШИРЯЕВ, г. Бекабад, Ташкентская обл.

Подшипниковые истории. Обгонная муфта.

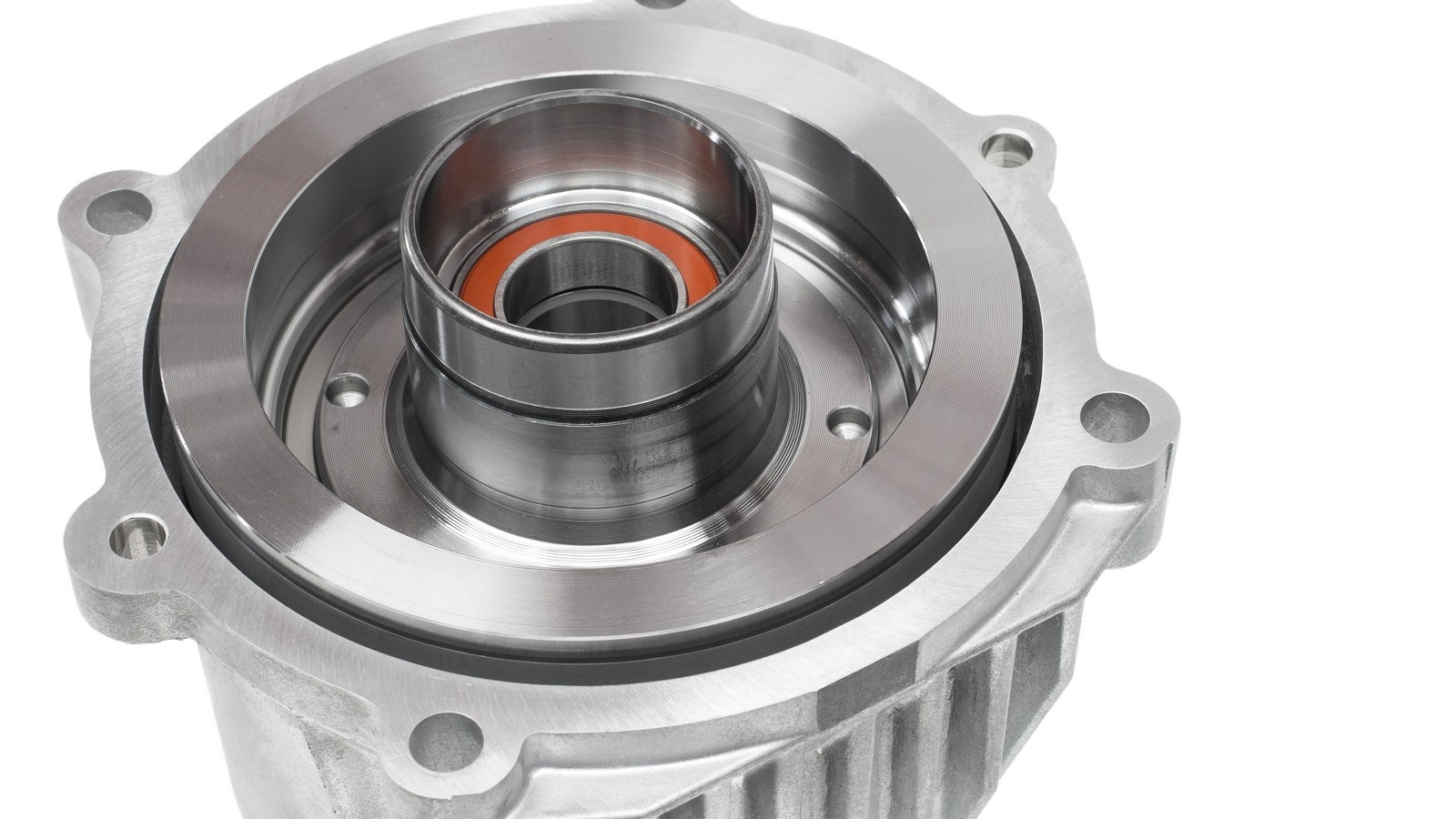

Один из самых интересных и необычных подшипниковых узлов в современном автомобиле — это обгонная муфта. В частности, та которая установлена на генераторе.

Предистория и применение.

Основная идея ее появления заключается в необходимости сгладить динамические нагрузки для ремня, и других подшипниковых узлов, расположенных на одном ремне с ней и шкивом двигателя. Необходимость ее использования часто подвергается сомнению, к апелляцией к не столь давним временам, когда ее не применяли. Ну т.е. было же раньше на дизелях простое решение — просто шкив, просто ремень ). И типа этот ваш ремень, с муфтой на пару, не сильно дольше стал выхаживать.

Тут надо учесть несколько немаловажных деталей. Во первых, очень часто навесные агрегаты разводили по разным ремням, соответственно, всевозможные нагрузки на связке двигатель-генератор никак не влияли на компрессор кондиционера или гидроусилитель. Во вторых, общее движение в сторону повышенной экологичности и минимальных сопутствующих затрат (не будем сейчас обсуждать абсурдность некоторых подходов в долгосроке) влечет за собой изменения и в подшипниковых узлах, в том числе и в вопросе сокращения вязкости смазки. Соответственно, подшипники становятся более уязвимыми. Поэтому, в первую очередь, обгонные муфты ставят именно на генераторы (у которых приличный момент инерции ротора) и на дизельные машины (у которых большая неравномерность усилий на ремне в цикле).

Конструктивно обгонная муфта выполнена как подшипник, обладающий простым свойством — при вращении в одну сторону он функционирует как жесткая связка внешней и внутренней обоймы (т.е. как простая железная чушка), а если начать вращать ось или внешнюю обойму в другую сторону или с разными скоростями — происходит проскальзывание. Таким образом, конструкция обгонной муфты дает возможность внутреннему валу, например, обогнать по скорости вращения внешний вал, с которым они до этого крутились синхронно.

Практически в случае генератора это выглядит так — если мы мгновенно остановим раскрученный двигатель, мы увидим как вал генератора продолжает крутиться, теряя обороты при мертво стоящем ремне и шкиве по которому он идет — вал генератора прокручивается в муфте. Но при этом, если двигатель наоборот набирает обороты — раскручивает генератор, никакого проскальзывания нет. Т.е. двигатель момент вращения на генератор всегда передает безусловно (толчок сгорания в цилиндре), а вот замедления двигателя (интервал между толчками сгорания или резкий сброс газа) на генератор не передается.

Этим обгонная муфта, собственно, отличается от вискомуфты, у которой коэффициент проскальзывания всегда имеет место, в какую сторону бы не крутился внутренняя и внешняя обойма.

Такой функционал обеспечивается особым внутренним устройством подшипника обгонной муфты. Этот подшипник представляет из себя ролики особой формы. В зависимости от исполнения эти ролики могут либо прокручиваться вокруг своей оси, либо быть просто подпружиненными. Внешняя же (или внутренняя) обойма может быть выполнена с фиксирующими выточками определенной формы. Соответственно, при движении внутренней обоймы относительно внешней в одну сторону наши ролики либо скользят, либо крутятся, проскальзывая по этим выточкам, при движении в другую сторону цепляются за выточки своими гранями, образуя жесткое зацепление.

Примеры разбора обгонных муфт на одну машину разных производителей

www.drive2.ru/l/7649859/

www.drive2.ru/l/9983836/

Какие выводы можно сделать из этого? Во первых, несмотря на то что обгонная муфта по идее простая железка с запрессованнымт в нее подшипниками (т.к. к специальному подшипнику часто добавляют два опорных, роликовых или шариковым по краям), вариант «выпрессовали, а потом легко обратно запрессовали» может быть совершенно бессмыслен. Точность подгонки и посадки, «пружинистые» элементы — делают домашний ремонт (?!) обгонной муфты не имеющим особого смысла для большинства автолюбителей.

Тем более, что по сути симптомы смерти обгонной муфты, могут иметь два вида, и оба практически безнадежны

Первый — это проскальзывание муфты, т.е. муфта начинает проскальзывать в обе стороны. Обычно это говорит о критическом износе либо роликов, либо выточек под них в обойме, либо поломке пружинистых элементов.

Исправить это в домашних условиях практически невозможно.

Обычно это проявляет себя исчезновением зарядки — двигатель работает, а на генератор момент вращения практически не передается.

Второй — наоборот, заклинивание муфты, когда она перестает проскальзывать. Об этом нам сигнализирует вибрацие, повышенные шумы, активное срабатывание натяжителя ремня. В отличии от первой ситуации можно какое-то время ездить и так, но скорее всего это закончится ускоренным выходом из строя следующего слабого звена — одного из подшипников роликов/навесных агрегатов/амортизатора натяжителя

Заклинивает муфту опять же из-за поломки пружинистых элементов либо из-за ускоренного корродирования опорных или основного подшипника. К этому моменту пытаться как-то ее реанимировать тоже особого смысла не имеет.

Отдельно подшипниковые элементы в природе конечно существуют, и производители их даже поставляют крупным потребителям, но купить их простому автолюбителю так, чтобы они подошли именно к его корпусу обгонной муфты сложно, равно как и сложно посадить как следует на обоймы. Да и их цена не сильно ниже стоимости новой муфты.

Впрочем, есть еще и варианты на алиэкспрессе, и если вам не боязно купить Мочу, возможно реставрация муфты на круг обойдется вам дешевле покупки новой.

Видео примера перепрессовки подшипника:

Итак, к сожалению эксклюзивность конструкции обгонной муфты оборачивается ее малой ремонтопригодностью. Так ли это плачевно?

Если поизучать форумы и тот же самый драйв можно сделать вывод, что муфта при гражданской эксплуатации ходит от 50 до 140-160 тысяч километров. Вероятно это связано как с количеством городской эксплуатации, так и с исправностью всех остальных компонентов. При цене муфты даже именитого производителя типа INA от 1500 до 4000-5000 рублей, наверное это все не так трагично, хотя конечно и печально.

Несомненно, в данном случае есть факторы, которые усугубляют условия эксплуатации. По сути, муфта и тонкий ее механизм изолированы от окружающей среды только стандартными уплотнениями подшипников. Вдобавок спереди еще вставляется резино-пластиковая заглушка. Сзади же частично уплотнитель подшипника прикрыт посадочной шайбой. У разных производителей конечно могут быть вариации, но в целом устройство не меняется.

Такая конструкция хорошо противостоит умеренно пыльным дорогам, а также водным процедурам от луж. Но естественно, никакой герметичности в условиях полного погружения генератора тут не будет. Более того, разогретая муфта попадая в воду и работая там охлаждаясь норовит втянуть в себя воду.

Ну и конечно, пластико-резиновая заглушка норовит порваться, дополнительно набирая воду на посадочную резьбу муфты на вал генератора.

Никакого способа предохранения муфты в такой ситуации не существует, кроме переноса генератора на верх двигателя. Любая машина, которая со вкусом и радостью любит преодолевать водные преграды попадает в группу риска. В пределе, даже одиночное длительное тарахтение в воде по генератор может через месяц привести к клину муфты от коррозии.

К сожалению, те же самые производители, которые крайне не рекомендуют домашние сборки-разборки муфты, параллельно заявляют что ряд их муфт не подлежат пересмазыванию. К сожалению, в этом есть определенная логика — как следует промыть муфту от скомпрометированной смазки сложно, и также сложно туда разместить свежую — особенно в варианте с роликовыми опорными подшипниками по краям.

Также, не менее сложно разобраться в том, какая в муфту положена смазка. К сожалению, прямых указаний на использованную смазку в маркировке обгонных муфт нет. Более того, нет и окончательного понимания того, какая она там должна быть.

Вообще, исходя из общего режима работы можно ожидать, что смазка должна быть немного более вязкая чем подшипники генератора (потому что те-то работают все время, а муфта периодически). Но специфическое устройство внутренних роликов может накладывать на это ограничения. Например, при более вязкой смазки, пружинки могут выталкивать ролики в пазы медленнее. Особенно эта проблема должна иметь место зимой, когда густая смазка просто встанет колом и муфты потеряет всякую способность к блокировке пока не прогреется, или наоборот, не будет разблокироваться (что на первый взгляд менее печально, но в долгосроке может сказаться на износе).

Я попытался обратиться, как обычно, к первоистокам. В частности, поизучать, что закладывают в свои муфты крупные производители. Не все они, к сожалению, открытые перед народом.

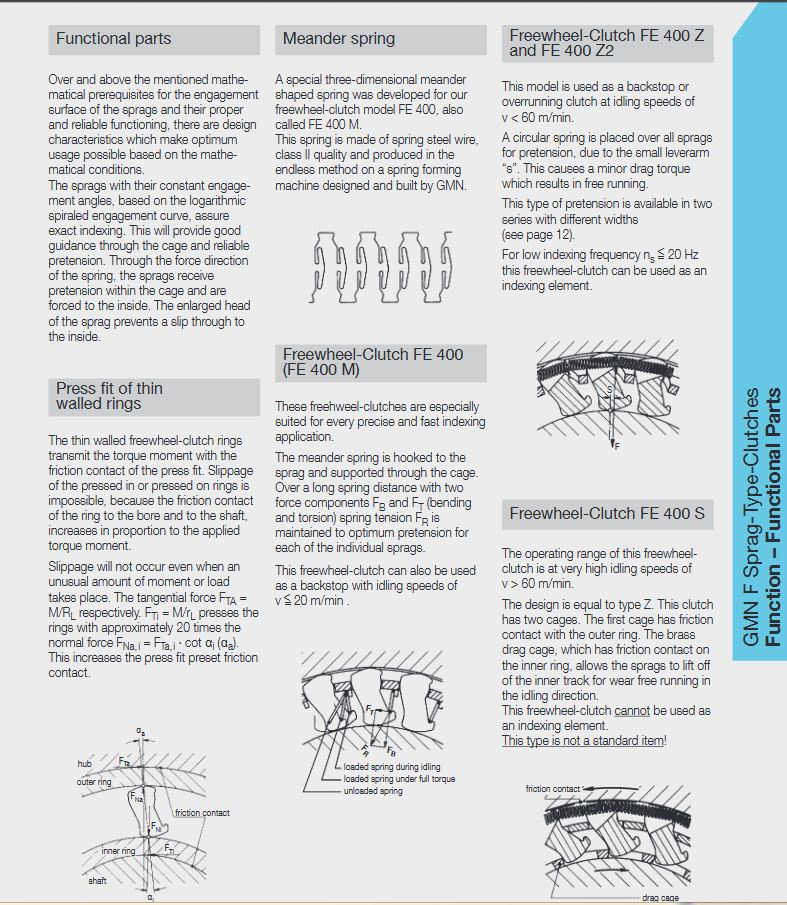

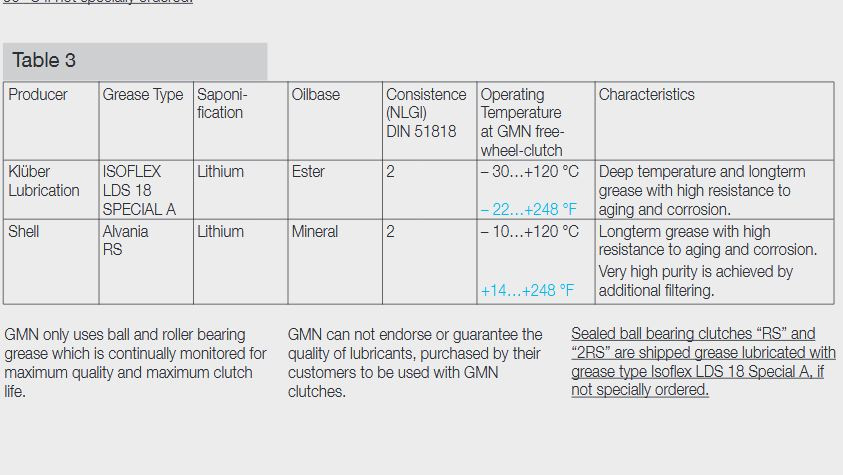

Посмотрим например, что предлагает к закладке такой производитель как GMN.

Предлагает он, как видите, как минимум две смазки — одну от горячо любимого Клюбер — ISOFLEX® LDS 18 SPECIAL A

Из описания:

ISOFLEX® LDS 18 SPECIAL A – это динамически лёгкая

долговременная смазка для подшипников качения и

скольжения. Она состоит из масла на основе сложных

эфиров, минерального масла и литиевого мыла. Смазка

стойка к окислению и старению, водостойка и надёжно

защищает от коррозии.

Применение

ISOFLEX® LDS 18 SPECIAL A пригодна для подшипников

качения и скольжения при низких температурах и/или

высоких скоростях, например, шпинделей фрез, станков,

подшипников шпинделей, текстильных шпинделей,

подшипников шпинделей ОЕ турбин, подшипников в точной

механике и оптике.

Что нам интересно из техпаспорта

1) состав на самом деле включает в себя не только полиэфирное масло, но и минеральное, т.е. это бленда

2) загуститель — литиевое мыло(!) а не модная полимочевина. Т.е. либо GMN считает что смазка в обгонной муфте даже до 100 градусов не догревается, либо что прерывистый характер работы муфты сократит общее время наработки.

3) кинематическая вязкость — 15сст. И отличный момент низкотемпературного сдвига по IP 186 — меньше 1Нм.

Т.е. здесь явно сделан упор на то, что ролики должны легко выталкиваться в свои пазики, даже зимой — причем, вероятно, все же в ущерб общему ресурсу. Тем более что вязкость при 100гр у этой смазки всего 3.5сст. Либо, что тоже как вариант, почему-то считается что нагрузка на муфту так мала, что этой вязкости хватит.

С последним сложно согласится, т.к. все же натянутый ремень дает приличное радиальное усилие, и хотя конечно роликовые подшипники в муфте лучше с ним работают чем шарикоподшипники в генераторных, все равно у меня сомнения.

Т.е. еще раз повторюсь — все выглядит так, что производитель муфт считает что муфта вообще не будет практически греться относительно базовых 40 градусов вязкости, а по факту чаще всего будет холоднее.

Вторая смазка из рекомендаций GMN — Shell Alvania RS. Найти на нее документацию не удалось.

Klübersynth HB 72-102 – это синтетическая смазка, которая

покрывает широкий диапазон температур, как это

необходимо, например, в автомобильной промышленности.

Состав продукта в виде масла из сложных эфиров,

загустителя из полимочевины и специально подобранных

присадок обеспечивает равномерную подачу масла

небольшими количествами при различных температурах в

течение долгого времени. Хорошая стойкость к холодной и

горячей воде и высокоэффективная защита от коррозии

помогают дополнительно поддерживать надежную работу

подшипника. Тесты с материалами уплотнений типа FPM,

ACM и NBR подтверждают хорошую совместимость с

эластомерами.

Применение

Klübersynth HB 72-102 специально разработана для смазки

на весь срок службы выжимных подшипников сцепления в

автомобильной промышленности и допущена к

использованию. Учтены дополнительные требования

повышенной защиты от коррозии. Благодаря

функциональной способности Klübersynth HB 72-102 ее

применение возможно, например, для смазки

шарикоподшипников в натяжных роликах ремня и

электродвигателях.

Тут, как мы видим, парадигма изменилась, и загуститель превратился в полимочевинный. Сам шанс того, что в муфте может оказаться полимочевинная смазка сводит на нет возможность произвольного добавления смазки в узел, т.к. полимочевина очень плохо совместима с другими типами загустителей. К сожалению, на этом непонятки не заканчиваются — вязкость этой смазки около 95сст при 40 градусах (и 14 при 100градусах).

Абсолютно непонятно, столь существенные различия в вязкости смазки вызваны разностями конструкций или предполагаемым температурным режимом эксплуатации (полимочевина лучше держит высокие температуры и при них (при 100гр), как мы видим, вязкость приближается к вязкости первой смазки при 40 гр.

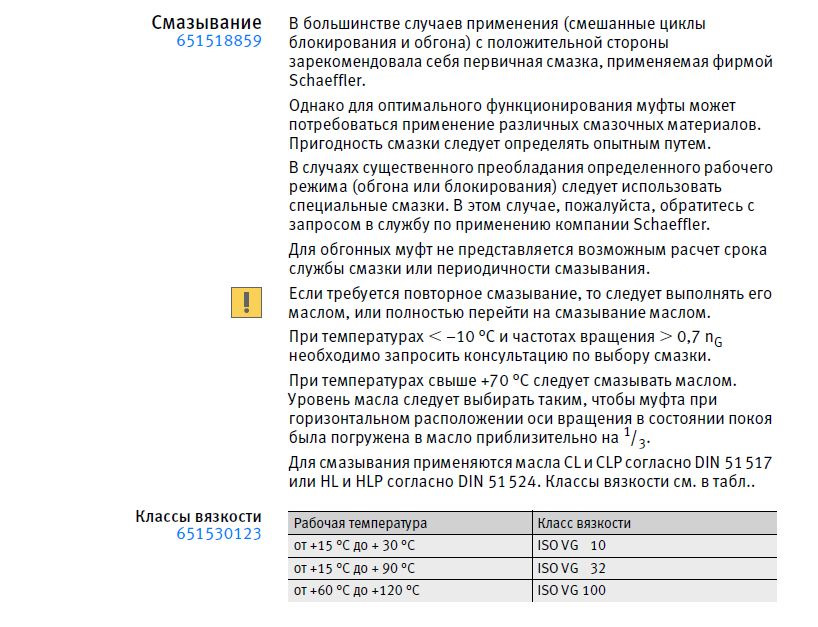

Посмотрим, какого мнения придерживается производитель INA.

Тот вообще изрядно шифруется. Типа первичной смазки должно хватит которой мы закладываем. Рассчитать интервал службы смазки типа невозможно. Используйте специальные смазки. Если нужно повторное смазывание — выполните его дескать маслом.

Отдельно обратим внимание на мнение о том, что если муфта разогревается сильнее 70 градусов, нужно использовать маслопогруженные муфты 🙂

Вывод — производители считают, что для обгонной муфты с консистентной смазкой (автомобильной) нормальные температурные режимы лежат сильно ниже 70гр.

Посмотрим на классы вязкости — при температурах от 15 до 90 градусов при смазывании маслом предлагается ISO VG32. Т.е. опять же — маловязкая смазка с вязкостью 32сст при 40градусах.

Посмотрим, что предлагает в своем гигантском мануале производитель NBS (итальянская компания, с производством на текущий момент де-факто в китае).

В ее случае сложность заключается, что в одном многостраничном документе судя по всему приведены данные по всем обгонным муфтам, включая и промышленные. Соответственно, список использованных смазок совершенно непонятн по какому принципу составлен.

Причем здесь фигурирует рекомендация:

СО СМАЗКОЙ: требуется выполнение минимального обслуживания. Каждые два года, необходимо осмотреть и, при необходимости, долить смазки в узел.

Список смазок и ключевые параметры:

Aralub HL2 (минералка/литиевое мыло/ вязкость 100/9) — c ЕР добавками?

BP Energrease LS2 (минералка/литиевое мыло/ вязкость 110/?)

Castrol SPHEEROL MP 2 (минералка/литиевое мыло/ вязкость 150-200/?) с ер добавками

Esso Unirex N2 (минералка/литиевый комплекс/вязкость 112/?)

Fuch RENOLIT LZR 2 (минералка/литиевое мыло/ вязкость 200/?)

Kluber Klübersynth BM 44-42 (синтетика/?/?)

Mobil Polyrex EM (минералка/полимочевина/ вязкость 115/12,2)

Shell Alvania RL2 — теперь Gadus S2 V100-2 (минералка/литиевое мыло/ вязкость 100/10,2)

Total Multis 2 (минералка/литий-кальциевое комплексное мыло/ вязкость 150/?)

Как видим, в данном случае все смазки вязкие, что наводит на мысль, что предназначены они не для автомобильных муфт, тем более при такой вязкости, да минеральной основе муфты могут зимой встать колом. Тем не менее, я считаю, что необходимо привести эти данные, для того, чтобы рассмотрение вопроса была объективным

Посмотрим еще данные от компании Renold. Они тоже производитель широкого спектра обгонных муфт и у них есть клевый ролик про механизм работы одного из типов обгонных муфт.

Если мы внимательно посмотрели ролик, то мы поймем почему в описании смазочных агентов в их проспекте есть фраза

«Under no circumstances should lubricant be usedcontaining EP additives.» — т.е. недопустимо применять смазки с выраженными ЕР свойствами.

Дело в том, что работа смазок с присадками ЕР (для высоких нагрузок) основана либо на понижении трения скольжения металла (например с дисульфидом молибдена), либо преобразовании верхнего слоя металла в более «стесываемый» для избежания задиров при особо высоких нагрузках.

Глядя на ролик мы видим, что один из механизмов «блокировки» вращения в одну сторону — постановка «в распор» роликов особой формы. Т.е. в одну сторону они «отжимаются» и проскальзывают по обойме, а в другуй сторону встают в расклин (выдавливая смазку из зоны контакта). Если будут применены плакирующие присадки, то вставший в расклин ролик все равно может пытаться скользить по обойме (т.к. дисульфид молибдена и применяется для сохранения трения если по какой-то причине смазка покинула точку контакта), либо размягченный ЕР присадками металл обоймы/роликов будет «скруглять углы» постепенно истираясь и убирая зацепление. Если для авто это чревато лишь пропаданием зарядки, то для промышленности это может окончится аварией и катастрофой.

Что касается смазок, Ренолд их закладывает

Mobilgrease MP (минерал/литий-комплекс/150/?)

Shell ALBIDA R2 (минерал/литий-комплекс/ 100/?)

RENOLIT MP 2 (минерал/литий мыло/ 102/11,5)

Видно, что тут речь идет скорее о эксплуатации их обгонных муфт в теплое время или в условиях цеха.

И еще один клевый ролик от них же про другой тип механизма работы обгонных муфт

Вывод который можно сделать очень прост — работа муфты напрямую зависит от смазки. Если смазки нет, то в режиме «проскальзывания» ролики и обойма очень быстро изнашиваются, так как там прямое трение скольжения.

Вот еще наглядно

Вот еще один очень интересный ролик про устройства различных обгонных муфт. Естественно на английском, надеюсь все им владеют?

И вот еще один — правда уже про совсем промышленный вариант, но тоже очень наглядно

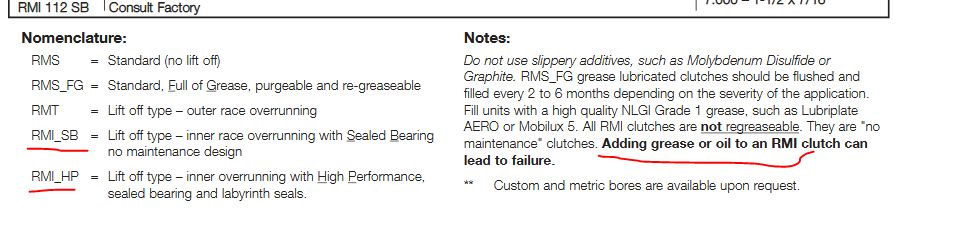

Еще выдержка из техдаты производителя Marland Clutch.

Тут есть и упоминание смазок (Лубриплат Аэро, литиевый-комплексный загуститель, синтетическая основа, вязкость 22сст), но и печальная ремарка.

Почему нельзя в смазках добавок типа дисульфида молибдена или графита мы уже обсудили выше. Но почему-то этот производитель (по крайней мере про свои обгонки) утверждает, что заменять или добавлять смазки в их обгонки с опережением ВНУТРЕННЕГО кольца (а это кстати режим именно автомобильных обгонок в том числе) — НЕЛЬЗЯ.

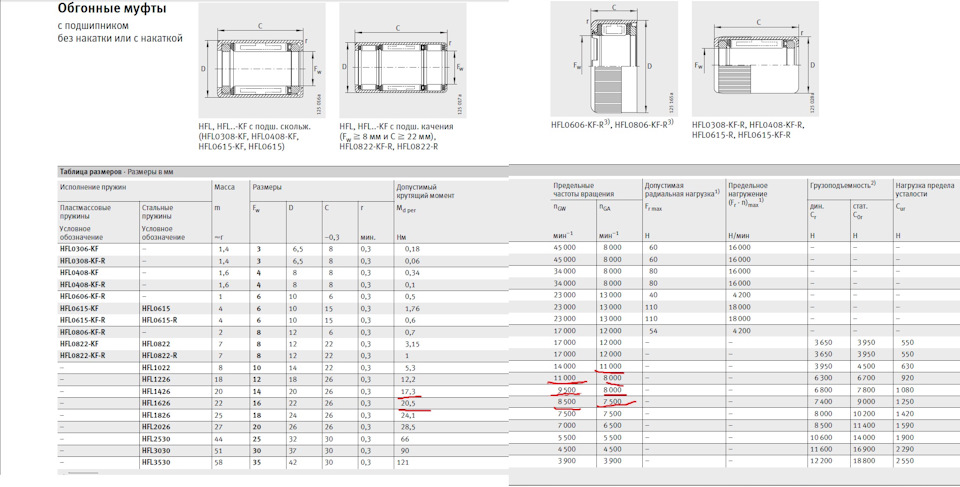

Отдельно затронем вопрос нагрузочной способности. Несмотря на общую схожесть ряда обгонных муфт одного и того же производителя, подшипники в них зачастую рассчитаны на существенно различные нагрузки. и различные предельные частоты вращения. В первую очередь это предупреждение адресовано тем, кто любит «подгонять» обгонные муфты от разных моделей автомобилей с разными размерами шкива и/или подгонными шайбами по вылету. Таким образом, установка муфты рассчитанной на меньшие обороты (например на бензиновый двигатель вместо дизельного двигателя) может окончиться ускоренным износом и разрушением.

Отдельно затрону вопрос «она с новья туго прокручивается и шелестит. Может ее обмакнуть в масло»?

Отдельно для maximych уточняю, что по факту проведенного расследования, шелест и тугое прокручивание при малых оборотах для обгонной муфты это нормальное поведение. При наборе оборотов, в зависимости от конструкции либо центробежная сила отклоняет ролики, уменьшая зацепление, либо маловязкая(!) смазка с оборотами набирает масляной клин и сила трения резко падает.

Я провел наглядный эксперимент и пришел к выводу, что с ростом оборотов удерживать внешнее кольцо обгонной муфты все легче 🙂

Так что макать новую муфту в масло не надо. Тем более с SMT.

Подведем итоги.

В отличии от своих предыдущих статей, здесь я не могу ничего жизнеутверждающего сказать 🙂

Поэтому тезисно мои выводы

1) Муфта — это штука которую нельзя мочить и макать в грязь. По крайней мере крайней нежелательно.

2) Домашний ремонт муфты малоосмысленен. Пока она рабочая — сборка разборка ее скорее ухайдакает. Когда она умерла — то уже умерла

3) Домашняя перепрессовка подшипника муфты возможна, но экономически малоцелесообразна.

Исключение — если точно известны данные старого подшипника и какая-нибудь Моча с Алиэкспресс все же будет хоть сколько-то ходить после кустарной запрессовки, в то время как родная муфта (и ее заменители) стоят космических денег

4) Муфта крайне нуждается в смазке. Но пересмазывание категорически затруднено и ее конструкцией, и отсутствием понимания конкретных необходимых смазок. Часть из того, что возможно в нее закладывают большинство в своих арсеналах не имеет (сверхмаловязкие смазки на полиэфирах с полимочевинным загустителем). Это же и усложняет вопрос «докладывания» смазки, т.к. полимочевина с другими загустителями совсем не совместима.

5) Для смазывания муфт неприменимы особо вязкие смазки типа горячо любимой «синенькой» мобил XHP222и прочие с индустриальной вязкостью 220. Также неприменимы смазки с конской дозой ЕР или твердыми присадками типа дисульфида молибдена или графита. Также нежелательно применение смазок с органомолибденом.

6) Муфта очень клевый интересный механизм. И сфера его использования куда как больше, чем можно было бы подумать глядя на генератор автомобиля )))

Ну и ролик, о том как можно сделать обгонную муфту для игр и демонстраций на 3d принтере 🙂

Всем общий привет, за рулем не бухаем, дома не сидим

Если вам понравились буковки в записи кормим Лайку, если есть вопросы пишем в комментариях.

Понимание того что читателям интересен материал, его подача или он по крайней мере порождает продуктивную дискуссию стимулирует к написанию новых статей.

Подписывайтесь, репостите.