Общие сведения о погрузочно разгрузочных машинах и устройствах

Общие сведения о погрузочно-разгрузочных машинах

Погрузочно-разгрузочные машины разделяют на две основные группы: самоходные погрузчики и разгрузчики.

Самоходные погрузчики используют для погрузки в различные транспортные средства и складирования сыпучих, мелкокусковых материалов и штучных грузов, а также для перемещения на складах и подачи к месту производства различных материалов, строительных деталей и оборудования. К основным погрузочным машинам относятся одноковшовые и многоковшовые погрузчики, автопогрузчики и электропогрузчики.

Разгрузчики применяют для выгрузки из железнодорожных вагонов и с железнодорожных платформ сыпучих материалов (песок, щебень, гравий) и порошкообразных материалов (цемент, минеральный порошок, гипс, известь и т.п.). Разгрузчики являются узкоспециализированными машинами. К ним относятся механические разгрузчики железнодорожных вагонов, а также установки и оборудование пневматического действия. Вспомогательным оборудованием к основным погрузочно-разгрузочным машинам являются ленточные, ковшовые и винтовые конвейеры, штабелеукладчики и др.

6.2 Одноковшовые погрузчики

Одноковшовый погрузчик представляет собой самоходную машину цикличного действия, состоящую из специального шасси или серийного трактора с навесным оборудованием в виде стрелы и ковша. Одноковшовые погрузчики применяют для погрузки, транспортирования и штабелирования сыпучих материалов и штучных грузов, разработки гравийно-песчаных карьеров, послойной разработки грунтов I … III групп с погрузкой их в транспортные средства или отсыпкой в отвал. Со сменными рабочими органами их используют для погрузки и разгрузки контейнеров, лесоматериалов, труб, для планировки, засыпки траншей и др. На всех видах работ погрузчики могут транспортировать материалы и грузы в пределах строительной площадки на расстояние до 150 м. Отдельные же штучные грузы погрузчики при необходимости могут перевозить на большие расстояния.

Одноковшовые погрузчики классифицируют по грузоподъемности, типу погрузочного оборудования, по типу базовой машины и ходовой части.

По основному параметру (грузоподъемности) их разделяют на малой грузоподъемности (до 0,5 т), легкие (0,6…2,0 т), средние (2,1…4,0 т), тяжелые (4,1…10 т) и большегрузные (свыше 10 т). В строительстве в настоящее время наиболее распространены легкие и средние.

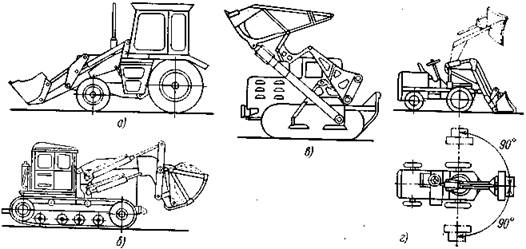

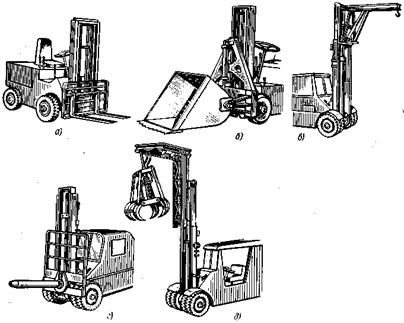

По типу погрузочного оборудования одноковшовые погрузчики могут быть фронтальными, с разгрузкой назад и полуповоротными (рисунок 6.1). Фронтальные погрузчики разгружают ковш спереди, обеспечивая хорошую видимость при разгрузке и небольшую продолжительность цикла. Погрузчики с разгрузкой назад (как правило, гусеничные) переносят ковш над кабиной и разгружают его сзади машины. Широкого распространения эти погрузчики не получили ввиду их малой универсальности и конструктивной сложности. Полуповоротные погрузчики обеспечивают боковую выгрузку ковша путем поворота стрелы на угол до 90° в обе стороны. Наличие поворотной платформы у этих погрузчиков усложняет их конструкцию по сравнению с погрузчиками фронтальными.

Основные типы одноковшовых погрузчиков

а – фронтальный с жесткой рамой на пневоколесном шасси; б – фронтальный гусеничный с двухчелюстным ковшом; в – гусеничный с разгрузкой назад; г – полуповоротный на пневмошасси

Погрузочное оборудование монтируют на колесных или гусеничных тракторах. Но чаще всего одноковшовые погрузчики имеют собственное специальное пневмоколесное шасси, обеспечивающее рациональную компоновку узлов и развеску машины. Гусеничный ход реализует значительные тяговые усилия, способствует хорошей проходимости и устойчивости, пневмоколесный же движитель придает погрузчику высокую мобильность и маневренность. Пневмоколесные погрузчики в зависимости от конструкции рамы могут быть с цельной (жесткой) или шарнирно-сочлененной рамой.

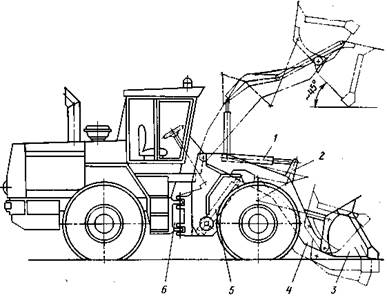

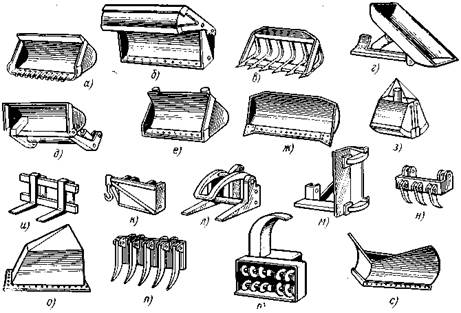

Наибольшее распространение нашли одноковшовые фронтальные погрузчики на пневмоколесном ходу с шарнирно-сочлененной рамой (рисунок 6.2). Универсальность погрузчику придает широкая номенклатура сменного рабочего оборудования (рисунок 6.3): ковши различных типов и вместимости, вилочные и челюстные захваты, крюковые подвески, бульдозерные отвалы, кирковщики, корчеватели, кусторезы, снегоочистители и др. Основным рабочим оборудованием являются опрокидные ковши для черпания и погрузки материалов различной вместимости: нормальной, увеличенной и уменьшенной. Погрузчики с двухчелюстными ковшами выполняют как погрузочные, так и бульдозерные (т.е. разработку и перемещение грунта) работы, так как неподвижная часть такого ковша представляет собой отвал бульдозера.

У гусеничных погрузчиков кроме сменного оборудования, устанавливаемого на стреле, сзади может быть навешено дополнительное оборудование: рыхлитель, лебедка и др.

Одноковшовый фронтальный погрузчик с шарнирно-сочлененной рамой

1 – гидроцилиндр управления ковшом; 2 – шарнирно-рычажная система поворота ковша; 3 – ковш; 4 – стрела; 5 – гидроцилиндр подъема стрелы; 6 – шарнирное сочленение рамы

Сменное рабочее оборудование одноковшового погрузчика

а – ковш с зубьями; б – двухчелюстной ковш; в – скелетный ковш; г – ковш с боковой разгрузкой; д – ковш с увеличенной высотой разгрузки; е – с передвижной задней стенкой для принудительной разгрузки; ж – бульдозерный отвал; з – греферный ковш; и – вилочный захват; к – крюковая подвеска; л – челюстной захват; м – поворотный захват для монтажа опор и свай; н – кирковщик; о – кусторез; п – корчеватель-собиратель; р – роторный снегоочиститель; с – плужный снегоочиститель

Одним из основных видов работы одноковшовых погрузчиков является погрузка штабелированных материалов в транспортные средства. На этой работе в основном (около 70 %) заняты легкие и средние погрузчики. Тяжелые и большегрузные погрузчики применяют в карьерах и на складах с большими объемами работ.

Колесные погрузчики предпочтительнее использовать на рассредоточенных объемах работ с частым перебазированием. Гусеничные погрузчики эффективнее при длительной работе на объекте со стабильными объемами работ, при зачерпывании плотных материалов, требующих значительных напорных усилий.

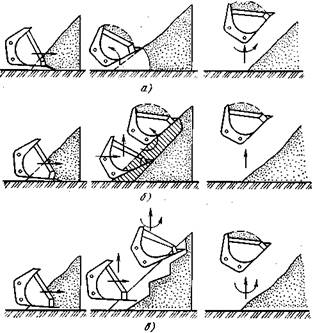

От способа набора (зачерпывания) материала зависит коэффициент наполнения ковша и продолжительность набора, которые в свою очередь существенно влияют на производительность. Различают несколько способов набора сыпучих и мелкокусковых материалов (рисунок 6.4): раздельный, совмещенный, ступенчатый и частично совмещенный.

Способы зачерпывания материала одноковшовым погрузчиком

а – раздельный; б – совмещенный; в — ступенчато-совмещенный

При раздельном способе зачерпывания с однократным внедрением вначале под действием напорного усилия машины ковш внедряют до упора задней его стенки в материал и остановки погрузчика. Затем ковш поворачивают и поднимают стрелой. Этот простой способ применяется на легких сыпучих материалах. Тяжелые материалы набирать этим способом нецелесообразно, так как в них однократное внедрение на глубину ковша практически невозможно из-за недостаточности напорного усилия.

При совмещенном способе ковш вначале внедряют в штабель на небольшую глубину (0,3 глубины ковша), затем включают механизм поворота и подъема ковша при одновременном поступательном движении машины. Совмещение движений напора, поворота и подъема сокращает время набора; оно более экономично с энергетической точки зрения. Однако этот способ возможен только при автоматизированном управлении ковшом и стрелой. В традиционных погрузчиках с ручным управлением трудно добиться полного совмещения всех операций. На практике это приводит к ступенчато-совмещенному движению.

Современные погрузчики оснащены, как правило, гидромеханическими трансмиссиями, которые улучшают тягово-скоростные характеристики, облегчают управление и сокращают время рабочих операций. Ведущими, обычно, являются все колеса пневмоколесного погрузчика.

Производительность одноковшовых погрузчиков при работе с сыпучими и кусковыми материалами (в м 3 /ч)

при работе со штучными грузами (в т/ч)

где q – геометрическая вместимость ковша, м 3 ; Kн – коэффициент наполнения ковша; Q – масса поднимаемого груза (грузоподъемность), т; KQ – коэффициент использования грузоподъемности; Тц – продолжительность цикла, с; Kс – коэффициент совмещения операций, характеризующий технологию применения машины и квалификацию оператора.

Автопогрузчик – универсальные самоходные погрузочные машины, изготовленные с использованием агрегатов грузовых автомобилей и предназначенные для штабелирования и перегрузки штучных и пакетированных грузов с перемещением их на небольшие расстояния. Они работают на ровных площадках с твердым или усовершенствованным покрытием.

Автопогрузчики (рисунок 6.5) выпускают грузоподъемностью 2; 3,2; 5 и 10 т. Скорость передвижения погрузчиков с грузом 6…15 км/ч, без груза – до25 км/ч. Основным рабочим органом автопогрузчика является вилочный захват, который при загрузке подводится под штучный груз, установленный на подкладках.

Сменное рабочее оборудование автопогрузчиков

а – вилочный захват; б – ковш; в – гусек; г – штырь; д – грейферным захват

Все сменное грузозахватное оборудование быстросъемное. Его закрепляют на каретке 2 (рисунок 6.6), перемещаемой по подвижной раме 3, которая, в свою очередь, передвигается относительно основной рамы 1. Передвижение производится штоком 6 гидроцилиндра 7 и обратным полиспастом с цепью 4, переброшенной через подвижный блок 5. Цепь одним концом закреплена на цилиндре (или неподвижной раме), а другим на грузовой каретке 2. При выдвижении штока 6 вместе с подвижной рамой поднимается блок 5, и каретка, обгоняя подвижную раму, поднимается на высоту, в 2 раза превосходящую ход штока. Высота подъема груза на вилочном захвате в зависимости от типоразмера автопогрузчика равна 3…7м.

Для работы в закрытых складских помещениях используют электропогрузчики. Они аналогичны автопогрузчикам с вилочным захватом, но у них привод от аккумуляторных батарей. Эти погрузчики являются мобильными и маневренными машинами с минимальным радиусом поворота 1,1…1,4 м.

6.4 Многоковшовые погрузчики

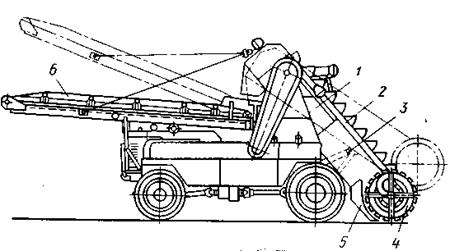

К самоходным погрузчикам относятся также многоковшовые погрузчики. Они предназначены для погрузки непрерывным потоком сыпучих и мелкокусковых материалов из штабелей и валов в транспортные средства или в приемные бункера. Производительность многоковшовых погрузчиков больше, чем одноковшовых погрузчиков той же мощности, но цикличного действия. Однако многоковшовые погрузчики как большинство машин непрерывного действия не являются универсальными. У самоходного ковшового погрузчика (рисунок 6.7) рабочий орган – питатель шнекового типа – навешивается впереди машины. При движении погрузчика шнек с правыми и левыми заходами спиралей подгребает материал к середине, где он подхватывается ковшами наклонного элеватора и через лоток подается на ленточный конвейер, который подает материал к месту разгрузки. Поворот конвейера в плане достигает порядка 70° в каждую сторону.

Многоковшовые погрузчики используют на строительных и железнодорожных складах, на заводах строительных изделий. На строительстве дорог и аэродромов эти погрузчики применяют для загрузки несвязных грунтов и гравийно-щебеночных материалов в смесители при укреплении их вяжущими, а также в сушильные барабаны передвижных асфальтобетонных установок. При оснащении специальными виброгрохотамн многоковшовые погрузчики можно использовать для разделения сыпучих материалов на фракции.

Производительность многоковшового погрузчика рассчитывают по формуле (т/ч):

1 – самоходное шасси; 2 – ковшовый элеватор; 3 – гидроцилиндры; 4 – подгребающий шнек-питатель; 5 – отвал; 6 – поворотный ленточный конвейер

Снегопогрузчики непрерывного действия включены в группу машин для зимнего содержания дорожных и аэродромных покрытий.

6.5 Разгрузочные машины

Механические разгрузчики применяют для разгрузки песка, гравия, щебня, шлака из железнодорожных вагонов и с платформ.

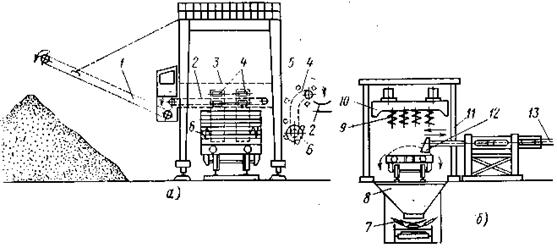

Способ разгрузки полувагонов черпанием использован в самоходном элеваторном разгрузчике (рисунок 6.8,а). Высокий портал 5 позволяет разгрузчику перемещаться над составом по собственным рельсам. Ковшовые элеваторы 4 погружаются в материал при опускания моста 3, на котором они смонтированы. На нижних валах элеваторов установлены шнеки 6, подгребающие материал к ковшам. Поднятый ковшами материал перегружается на горизонтальный ленточный конвейер 2 и далее – на наклонный ленточный конвейер 1. Последний формирует штабель высотой до 9 м при дальности гребня от оси железной дороги до 20 м. Элеваторный разгрузчик выгружает за 1 ч до 300…350 т материалов, т.е. до пяти-шести 60-тонных полувагонов.

Способ разгрузки железнодорожных платформ сталкиванием применен в скребковых стационарных и передвижных разгрузчиках.

В скребковом стационарном разгрузчике (рисунок 6.8,б) скребок 12 совершает вместе с рукоятью 13 с помощью цепи и специального поводка горизонтальные возвратно-поступательные движения поперек платформы и сталкивает с нее материал в приемный бункер 8. Далее выгруженный материал системой ленточных конвейеров 7 подается на склад. Вертикальное положение скребка относительно платформы может изменяться в диапазоне 500 мм. Состав относительно разгрузчика передвигается маневровой лебедкой, канат которой закрепляют за платформу. Производительность разгрузчика – 200…300 т/ч.

Схемы разгрузчиков железнодорожных вагонов и платформ

а – элеваторного; б – скребкового

Смерзшиеся материалы в зимнее время перед выгрузкой разрыхляют бурофрезерными рыхлителями 9, установленными на горизонтальном мосту 10, который может подниматься и опускаться относительно стоек 11.

Пневматические машины и установки для разгрузки порошкообразных материалов из крытых вагонов обеспечивают минимальные потери материалов, удовлетворительные гигиенические условия труда, простоту монтажа и управления, малое число обслуживающего персонала.

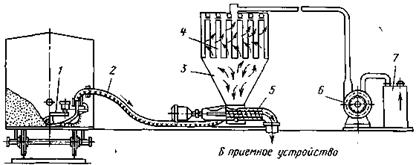

Пневматические разгрузчики всасывающего действия (рисунок 6.9) выпускают производительностью 50 и 90 т/ч. Дальность транспортирования материалов из вагонов в приемные устройства прирельсовых складов или раздаточные бункера – до 12 м при высоте подачи не более 1,5…2 м. Заборное устройство 1 этого разгрузчика, смонтированное на самоходной тележке, перемещается по вагону и с помощью подгребающих дисков-питателей подает цемент или другой материал к всасывающему соплу. Разрежением до 0,06 МПа, создаваемым вакуум-насосом 6, материал засасывается в гибкий трубопровод 2 и далее – в осадительную камеру 3, из которой с помощью перегрузочного винта 5 передается в приемный бункер склада. Отсасываемый воздух в фильтрах 4 очищается от взвешенных частиц, после вакуум-насоса проходит водоотделитель 7 и затем выбрасывается в атмосферу. Дистанционное управление электроприводом передвижения тележки позволяет оператору находиться вблизи дверей вагона.

Схема пневморазгрузчика всасывающего действия

При необходимости дальнейшего перемещения материала в силосные емкости можно использовать пневматические винтовые подъемники и насосы, пневматические камерные насосы, ковшовые элеваторы и т.п.

Разгрузку и перемещение материала можно выполнить также одной установкой – пневматическим разгрузчиком всасывающе-нагнетательного действия, отличающимся от разгрузчика всасывающего действия напорным трубопроводом и компрессором. Производительность таких разгрузчиков 20…90 т/ч, расстояние транспортирования порошкообразных материалов до 40…50 м при высоте подачи до 25…35 м.

Дата добавления: 2016-05-11 ; просмотров: 5933 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Общие сведения о погрузочно разгрузочных машинах и устройствах

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

«Регионального Центра Инновационных Технологий»

Технические средства железных дорог

Учебник для техникумов и колледжей ж.-д. транспорта

Раздел V

Учебник для техникумов и колледжей ж.-д. транспорта

Технические средства железных дорог

Раздел I. ВАГОНЫ И ВАГОННОЕ ХОЗЯЙСТВО

Раздел II. ЛОКОМОТИВЫ И ЛОКОМОТИВНОЕ ХОЗЯЙСТВО

Раздел III. ЭЛЕКТРОСНАБЖЕНИЕ ЖЕЛЕЗНЫХ ДОРОГ

Глава 15. Общие сведения об электроснабжении электрифицированных железных дорог

Раздел IV. СКЛАДЫ И КОМПЛЕКСНАЯ МЕХАНИЗАЦИЯ ПЕРЕРАБОТКИ ГРУЗОВ

Глава 16. Транспортно-складские комплексы

Глава 17. Тарно-упаковочные и штучные грузы

Глава 18. Контейнеры

Глава 19. Лесоматериалы

Глава 20. Металлы и металлопродукция

Глава 21. Грузы, перевозимые насыпью и навалом

Глава 22. Наливные грузы

Глава 23. Зерновые (хлебные) грузы

Раздел V. СРЕДСТВА МЕХАНИЗАЦИИ

Глава 26. Погрузчики

26.1. Классификация погрузчиков

26.2. Электропогрузчики

26.3. Автопогрузчики

26.4. Рабочее оборудование погрузчиков

26.5. Специальные вилочные погрузчики

26.6. Ковшовые погрузчики

26.7. Определение мощности привода и производительности электропогрузчиков

Глава 27. Краны

27.1. Классификация кранов

27.2. Краны мостового типа

27.3. Стреловые краны

27.4. Кабельные краны

27.5. Устойчивость кранов

27.6. Грузозахватные приспособления к кранам

27.7. Определение мощности приводов и производительности крана

27.8. Подъемники

Глава 28. Машины и механизмы непрерывного действия

28.1. Назначение и классификация конвейеров

28.2. Ленточные конвейеры

28.3. Конвейеры с цепным тяговым органом

28.4. Винтовые и инерционные конвейеры

28.5. Элеваторы

28.6. Механические погрузчики непрерывного действия

28.7. Пневматические и гидравлические установки

Глава 29. Специальные вагоноразгрузочные машины и устройства

29.1. Вагоноопрокидыватели

29.2. Машины с подъемным элеватором для разгрузки полувагонов и платформ

29.3. Машины для очистки вагонов и рыхления смерзшихся грузов

Глава 30. Техническое обслуживание и ремонт погрузочно-разгрузочных машин

30.1. Технический надзор и содержание погрузочно-разгрузочных машин и устройств

30.2. Основные положения о планово-предупредительном техническом обслуживании и ремонте погрузочно-разгрузочных машин

Глава 31. Технико-экономическое сравнение вариантов механизации погрузочно-разгрузочных работ

31.1. Принципы сравнения вариантов

31.2. Капитальные вложения

31.3. Эксплуатационные расходы и себестоимость переработки грузов

Раздел V.

СРЕДСТВА МЕХАНИЗАЦИИ

Глава 24.

Общие сведения о погрузочно-разгрузочных машинах и устройствах

24.1. Классификация погрузочно-разгрузочных машин и устройств

Средства комплексной механизации погрузочно-разгрузочных, транспортных и складских работ принято классифицировать на основные и вспомогательные.

К основным относятся различные подъемно-транспортные машины, которые по характеру перемещения груза бывают циклического, непрерывного и комбинированного действия. В техническом отношении все погрузочно-разгрузочные машины и устройства подразделяют:

по характеру перемещения груза — на машины периодического (циклического), непрерывного и комбинированного действий;

по направлению (траектории) перемещения груза — на машины, перемещающие груз в горизонтальной или слегка наклонной плоскости (конвейеры, механические тележки, лебедки, механические лопаты), машины, перемещающие грузы в вертикальной или близкой к ней наклонной плоскости (штабелеукладчики, лифты, подъемники, элеваторы и т.д.), и машины, перемещающие груз как в горизонтальной, так и в вертикальной плоскостях или по любой траектории в пространстве (погрузчики, грузоподъемные краны, краны-штабелеры и т.д.);

по мобильности — на машины стационарные и машины передвижные или переносные;

по назначению — специальные и универсальные;

по типу силовой установки — на машины с электрическим приводом, работающим от сети электроснабжения или аккумуляторов, и машины с приводом внутреннего сгорания;

по типу передачи — на машины с механической, гидравлической и электрической передачей.

Машины периодического (циклического) действия перемещают груз отдельными порциями через определенный интервал времени. Такие машины или их рабочие органы после каждого захвата и перемещения возвращаются в исходное положение в порожнем состоянии или загруженные другой порцией груза, завершая рабочий цикл (краны, погрузчики, механические тележки и т.д.).

Машины непрерывного действия перемещают грузы непрерывным потоком, без остановок для захвата и освобождения груза (конвейеры, элеваторы, установки гидравлического и пневматического транспорта и т.д.).

Машины комбинированного действия включают механизмы первых двух групп (грейферно-конвейерные перегружатели, вагоноопрокидыватели, снабженные конвейерами для транспортирования выгруженных из вагонов грузов).

Машины периодического действия, служащие для перемещения груза по вертикали или под большим углом наклона к горизонту, называют грузоподъемными (краны, подъемники, лифты, домкраты и т. п.).

Машины, которые перемещаются по полу, грунту или дорожному покрытию, называются машинами напольного транспорта (электропогрузчики, автопогрузчики, электротележки).

Специальные машины и устройства предназначены для погрузки и выгрузки только определенных грузов, а универсальные — для переработки различных штучных и массовых грузов, что расширяет сферу их применения.

На транспортно-складских комплексах (в грузовых районах) станций погрузочно-разгрузочные машины разделяют также по группам перерабатываемых грузов или по характеру выполняемых операций. Так, различают машины для погрузки—выгрузки контейнеров (например, контейнерные краны), штучных, сыпучих, длинномерных и других грузов.

К вспомогательным средствам комплексной механизации погрузочно-разгрузочных, транспортных и складских работ относятся бункеры, силосы, повышенные пути, эстакады, траншеи, рыхлители смерзшихся грузов, устройства для зачистки вагонов, а также гравитационные спуски, желоба и различные средства малой механизации и простейшие приспособления. К ним же можно отнести и различные виды поддонов, контейнеров, а также машин для формирования, разборки пакетов грузов и обертки их в защитную пленку. Массоизмерительные приборы и устройства (вагонные, автомобильные, крановые, конвейерные и электротележечные) относятся к вспомогательным средствам, а маневровые устройства, применяемые на транспортно-складских комплексах (грузовых районах) — шпили, тяговые лебедки и различные локомотивы, — условно.

Все машины и устройства, участвующие в погрузочно-разгрузочных и складских работах, должны удовлетворять техническим, эксплуатационным и экономическим требованиям. О качестве этих машин судят:

– по уровню надежности;

– степени технологичности, показывающей эффективность конструкторско-технологических решений при изготовлении, обслуживании и ремонте машины;

– уровню стандартизации и унификации машины в целом, а также отдельных ее узлов и деталей;

– эргономическим показателям, характеризующим систему «человек—машина—среда» и учитывающим комплекс гигиенических, физиологических, психических данных человека, управляющего машиной;

– эстетическим характеристикам — выразительности и гармоничности оформления машины, соответствующим среде и стилю;

– уровню обеспечения охраны труда и техники безопасности при работе;

– экономическим показателям, характеризующим затраты на изготовление и эксплуатацию.

Надежность — свойство изделий выполнять в течение заданного срока службы свои функции в определенных эксплуатационных условиях, т.е. их безотказность, долговечность, ремонтопригодность и сохраняемость.

Безотказность — это свойство изделий сохранять работоспособность в течение заданной наработки без вынужденных перерывов (отказов). Наработка определяется продолжительностью или объемом выполненной работы. Преждевременный отказ машины резко снижает ее технико-экономические показатели и нарушает технологию перегрузочных работ.

Долговечность — свойство изделия сохранять работоспособность до наступления предельного состояния при определенной системе технического обслуживания и ремонтов. Количественно долговечность любого изделия определяется ресурсом или сроком его службы, т.е. общей наработкой до предельного состояния.

Ремонтопригодность — приспособленность изделия к предупреждению и обнаружению причин возникновения отказов, повреждений и устранению их последствий ремонтом и техническим обслуживанием.

Сохраняемость — свойство изделия непрерывно со хранять исправное и работоспособное состояние после установленного срока хранения и транспортирования.

24.2. Производительность и потребный парк

погрузочно-разгрузочных машин

Производительность машины и установки — это то количество (т, м3, шт.) груза, которое может быть выработано машиной или установкой за определенный промежуток времени.

Теоретическая (расчетная) производительность характеризует непрерывную работу машины в течение 1 ч при номинальной (расчетной) загрузке, при использовании ее на погрузке (выгрузке) груза в условиях, для которых она запроектирована.

Техническая производительность характеризует непрерывную работу машины за 1 ч, но с учетом фактической массы груза, перемещаемого машиной (установкой). Техническая производительность позволяет оценить использование машины или установки по фактической загрузке при данном роде груза в определенных условиях.

Эксплуатационная производительность характеризует количество конкретно перегружаемого груза в течение одной рабочей смены при правильной организации труда, передовых ее методах и на определенном месте работы. В отличие от технической эксплуатационная производительность учитывает как использование машины по времени, так и ее загрузку в течение одной рабочей смены.

& Техническая производительность, т/ч, погрузочно-разгрузочной машины периодического действия определяется по формуле

где Qн — масса груза, перемещаемая машиной за один цикл (номинальная грузоподъемность), т;

Тц — продолжительность одного цикла, с;

определяется как сумма времени, затрачиваемого на выполнение операций цикла (застропки, подъема, перемещения, отстропки или высыпания груза и др.);

где φ — коэффициент, учитывающий совмещение отдельных операций цикла, для мостовых кранов он равен 0,8; передвижных поворотных кранов (автомобильных, железнодорожных и др.) — 0,7, погрузчиков — 0,85.

Техническая производительность, т/ч, машин непрерывного действия:

при переработке грузов отдельными порциями (тарно-штучные грузы или грузы, перемещаемые в ковшах) определяется по формуле

где q — масса единицы груза или масса груза в одном захватном органе (ковше), кг;

a — расстояние между единицами груза, расположенного на несущем органе машины, м;

v — скорость движения несущего органа машины, м/с;

при переработке грузов непрерывным потоком

Эксплуатационная производительность (т/смену)

где kв— коэффициент использования машины во времени (отношение времени работы в течение смены к ее продолжительности);

kгр — коэффициент использования машины по грузоподъемности (отношение массы груза, перемещаемой в среднем за один рабочий цикл, к номинальной грузоподъемности);

Тсм — число рабочих часов в смене.

Потребный парк (расчетный) погрузочно-разгрузочных машин

где е Qг — годовой грузооборот, т;

kн — коэффициент неравномерности поступления грузов;

nсм — число рабочих смен в сутки; 365 — число дней в году;

Тпр — регламентированный простой машины в течение года (нерабочие дни, праздники, ремонт, техническое обслуживание и др.), сут. Ориентировочно Тпр = 52—80 сут.

Необходимо проверить, обеспечит ли расчетное число машин или установок своевременную обработку подвижного состава

где Qс — максимальный поток груза данной номенклатуры, поступающий на станцию за сутки, т;

Пт — техническая производительность машин или установок, т/ч;

Т — продолжительность работы грузового фронта, т;

х — число подач вагонов на грузовой фронт;

tм — время на подачу, уборку или перестановку вагонов одной подачи, ч.

Если в схему механизации входит несколько машин, передающих последовательно груз от одной к другой, то следует подобрать их так, чтобы производительность каждой последующей была равна или несколько превышала производительность предыдущей.

Глава 25.

Простейшие механизмы и устройства

25.1. Средства малой механизации и простейшие приспособления

Для облегчения ручного труда, ускорения операций при погрузке и выгрузке и улучшения условий техники безопасности на погрузочно-разгрузочных работах применяются средства малой механизации и различные простейшие приспособления (роликовые и шарнирные ломы, домкраты, подъемники, тележки, роликовые конвейеры, слеги, сходни, трапы и др.), а также различный инвентарь и инструмент (ломы, клинья, молотки, кувалды, лестницы, цепи, тросы и др.).

Для перекрытия пространства между дверным проемом вагона и полом рампы склада применяют соединительные переходные мостки (рис. 25.1). Изготавливают их из рифленых листов стали. Когда уровни пола вагона и рампы склада совпадают, мостки укладывают горизонтально, при разных уровнях — наклонно.

Сходни или трапы используют, когда пол склада расположен на уровне головки рельса и ниже, а также при укладке грузов в штабеля высотой свыше 2 м.

Рис. 25.1. Соединительный переходной мосток

При помощи двухколесных ручных тележек перемещают тарные и штучные грузы массой до 0,5 т. Для перевозки легких тарных и штучных грузов, багажа, почты служат трех- и четырехосные тележки. Их используют также в качестве прицепных к механическим тягачам. При помощи ручной тележки с подъемными вилами (рис. 25.2) грузоподъемностью от 0,5 до 2,0 т перерабатывают тарные и штучные грузы. Вилы заводят под груз, находящийся на подкладках или поддоне. Для подъема его на высоту 100 мм необходимо сделать пять-шесть покачиваний дышлом. Опускаются вилы под действием силы тя- жести груза при одновременном снижении давления масла в гидродомкрате.

Рис. 25.2. Ручная гидравлическая тележка грузоподъемностью 1 т

Для подъема тяжелых грузов на небольшую высоту служат домкраты. Они могут быть реечными, винтовыми и гидравлическими. Наибольшее распространение получили реечные домкраты (рис. 25.3) грузоподъемностью 1—12 т и высотой подъема груза 350—450 мм и винтовые домкраты грузоподъемностью до 20 т и высотой подъема груза 240—370 мм. Винтовой домкрат (рис. 25.4) в отличие от реечного не требует специальных стопорных или тормозных приспособлений. Широко распространены и домкраты с захватной лапой грузоподъемностью 2,5 т. В нижнем положении лапа находится на высоте 40 мм от пола, ход ее составляет 300 мм.

Гидродомкраты грузоподъемностью 5 т, оборудованные дополнительными устройствами, используются в качестве приспособлений для закрывания люков полувагонов.

Для перемещения тяжелых грузов на небольшие расстояния по ровной и твердой поверхности применяют роликовые ломы (рис. 25.5).

Рис. 25.3. Схема реечного домкрата с безопасной рукояткой:

11 — рукоятка; 2 — храповое колесо; 3 — собачка, удерживающая колесо и укрепленная на станине;

4 — опорная подушка; 5 — металлическая станина; 6 — болты, скрепляющие станину с распорными втулками;

7 — зубчатая рейка, перемещающаяся внутри станины по направляющим; 8 — опорная лапа с насечкой

Рис. 25.4. Схема винтового домкрата:

1 — литая станина; 2 — неподвижная гайка, по резьбе которой перемещается винт;

3 — стальной самотормозящий винт, заканчивающийся головкой; 4 — рукоятка с трещеткой

Они представляют собой штангу, через утолщенный нижний конец которой про- пущена ось с насаженным на нее роликом, служащим точкой опоры при подъеме груза как рычаг первого рода. Таким ломом пользуются для подъема груза при подведении под него роликовой цепи или тросов при застропке груза.

Роликовыми цепями (рис. 25.6) перекатывают тяжеловесные грузы в одном Рис. уровне, а также поднимают или скатывают по наклонной плоскости. Груз поднимают роликовыми ломами или домкратами на высоту 100—110 мм и подводят под него роликовые цепи. Затем груз опускают и перемещают при помощи лебедок или вручную. Благодаря шарнирным сочленениям роликов цепи легко преодолевают неровности.

Рис. 25.6. Роликовые цепи

Роликовые слеги предназначены для погрузки, выгрузки и перемещения штучных грузов с жесткой и ровной нижней поверхностью. Слеги представляют собой легкий роликовый конвейер. По слегам, уложенным горизонтально, можно перемещать груз массой до 3 т, причем он должен одновременно опираться не менее чем на три ролика. Если необходимо, роликовые слеги в перевернутом положении можно использовать как низкие многоопорные тележки для транспортировки грузов.

Для наклонного перемещения грузов сверху вниз с использованием их силы тяжести применяются спускные лотки, самотечные трубы, роликовые конвейеры, винтовые спуски и др.

Гундорова Е.П..П.

Технические средства железных дорог:

Учебник для техникумов и колледжей ж.-д. транспорта

Дано описание основных устройств вагонов, электровозов, тепловозов; приведены основные сведения о системах обслуживания и ремонта подвижного состава; сооружениях и устройствах вагонного и локомотивного хозяйства, а также о системе электроснабжения железных дорог. Изложены вопросы комплексной механизации переработки различных грузов, их типовые схемы. Рассмотрены простейшие приспособления, устройства, машины и механизмы, используемые для переработки различных грузов.

Предназначен для студентов техникумов и колледжей железнодорожного транспорта, будет полезен также специалистам в области организации перевозочного процесса.

УДК 629.4+0.75+621.331+0.75+656.2.073.28(0.75)

ББК 39.22

Г 948

Технические средства железных дорог::

Учебник для техникумов и колледжей ж.-д. транспорта