Окорочная машина для бревна

Выбираем окорочный станок

Так ли уж необходимо окорочное оборудование, раз многие лесопилки до сих пор обходятся без него, удаляя кору во время распила? Попробуем разобраться.

Конечно, если производить только пиломатериал, а горбыль сбывать за бесценок или вывозить на свалку, можно и не думать об окорке. Если же стремиться к 100-процентной переработке сырья, о которой сейчас так много говорят (и не зря), то подход будет совсем другим — здесь без окорки не обойтись.

Она даёт не только пиломатериалы экспортного качества, но и «качественные отходы», из которых производят ДСП и прочие композиты. Технологическую щепу для целлюлозно-бумажных предприятий тоже изготавливают исключительно из окорённого пиловочника. Окорочные станки не только снимают кору — они помогают удалить инородные предметы и мусор, попавшие при заготовке и сплаве сырья, поэтому и пилы работают дольше.

Великая роторная эволюция?

На крупном лесопильном производстве потери от отсутствия окорочного станка быстро становятся ощутимыми, и посему этот тип оборудования включают в обязательный минимум при проектировании деревообрабатывающего завода.

Как правило, на мощных комбинатах используют окорочные станки с одним, двумя и более роторами. Принцип действия этого оборудования хорошо знаком деревообработчикам, поэтому останавливаться на нём не будем.

Деревообрабатывающая отрасль с развитием технологий требовала всё большей производительности, поэтому в старых моделях станков динамическая нагрузка на конструкции росла многократно. Инженеры искали разные подходы для её снижения.

Некоторые пошли по простому пути — усилили несущие конструкции и рабочие узлы, сделав станки более металлоёмкими. Вместе с эффективностью увеличивался и вес. К примеру, если до модернизации станок весил 650 кг и обрабатывал брёвна на скорости 20 м/мин, то сейчас встречаются модели массой в 60 тонн, рассчитанные на скорости до 150 м/мин.

Конечно, перевозить такое оборудование приходится на спецтранспорте. Очень трудно проводить и модернизацию тяжеловесного агрегата, а в процессе его эксплуатации — практически невозможно.

Принципиально другой подход реализовали передовые производители роторных станков: финские Valon Kone (станки VK), владельцы шведского бренда Cambio, канадские, японские, немецкие станкостроители.

Например, созданные за последнее десятилетие серии VK5000 и VK8000 — модульной конструкции. Это решило практически все перечисленные проблемы и позволило расширить технологические возможности, сделав линейку станков более гибкой за счёт разнообразия комплектаций. Благодаря модульной компоновке оператор может настроить обработку по размеру и качеству брёвен, скорости, указать компьютеру температуру и влажность в помещении, какие параметры должны быть на выходе, и другие особенности.

Так, на Рубцовском ЛДК (холдинг «Алтайлес») используют окорочный однороторный станок VK8062HD. А на Каменском ЛДК, тоже входящем в холдинг, работает окорочный станок VK820.

«Выбор пал на эти станки по многим причинам. Во-первых, в России работает филиал компании Valon Kone, а значит, проще с покупкой и доставкой запасных частей, приездом в случае необходимости соответствующих специалистов. Во-вторых, мы полагаем, что быстрота и качество окорки у этих станков лучше, чем у аналогов, что сказывается на качестве пиломатериалов и щепы (в ней практически отсутствуют остатки коры).

Последнее для нас очень важно, так как щепу мы используем на Павловском ДОКе для производства плит MDF. Наконец, станок VK820 достаточно прост в обслуживании, а раскрытие ротора в нём позволяет пилить круглый лес диаметром в комле до 740 мм», — рассказывает главный специалист производственного отдела холдинга «Алтайлес» Андрей Касьяненко.

Valon Kone и Cambio — одни из лидеров на российском рынке роторных окорочных станков, используемых в лесопильном производстве, подтверждает исполнительный директор новосибирской компании ООО «Проминструмент» Максим Кунников.

Одно плохо: новые станки из этих линеек стоят в 5–10 раз дороже б/у и «по зубам» только крупным предприятиям. Поэтому многие покупают оборудование на вторичном рынке. По словам экспертов компании «Проминструмент», специализирующейся на этом направлении, массовым спросом среди лесопереработчиков пользуются однороторные станки как более дешёвые. Двух- и трёхроторные гораздо дороже, но у них и производительность выше.

«Помимо скандинавских брендов, мы организовывали поставки в Россию канадских, немецких и даже французских окорочных станков. Китайские производители пытаются делать аналоги, копировать, но пока у них не получается всерьёз соперничать с европейскими станкостроителями», — считает Максим Кунников.

Он отмечает, что наряду с импортными в России до сих пор в ходу отечественные станки, сделанные в Петрозаводске. Хотя их уже не выпускают, но на вторичном рынке они по-прежнему котируются.

Это разработанные ещё в 1980-е годы однороторные ОК 40-2; ОК 63-2; ОК 80-2 и ОК 100-2 и двухроторные: 2 ОК 40-1; 2 ОК 63-1 и 2 ОК 80-1. Последние одновременно с более чистой окоркой зачищают сучья заподлицо с окорённой поверхностью.

Хотя зарубежные аналоги отличаются высокими скоростями вращения ротора и подачи брёвен, компактностью и меньшим весом, а найти запчасти на отечественные «ОК» всё труднее, российские окорочные станки применяют достаточно широко благодаря дешевизне и надёжности. В конце концов, выходящие из строя детали необязательно должны быть «родными» — как правило, их можно заказать у сторонних производителей металлоизделий.

Фреза «Бреет» чисто

Далеко не во всех случаях лесопереработке хватает качества окорки роторными станками, и тогда применяют фрезерные. Они легко регулируются на глубину резки в зависимости от сортамента и размеров древесины.

Как отмечает директор барнаульской компании ООО «СИТЕК22» Вадим Евдокимов, основная линейка станков (ОС-400, ОС-600, ОС-900) работает по одному принципу. Модели отличаются только агрегатной мощностью и степенью автоматизации. В среднем они в 10 раз дешевле европейских аналогов.

В компании считают себя отечественными первопроходцами эффективной окорки горбыля. Станок проходного типа ОСГ-500 вместо быстро изнашиваемого расходного инструмента оснащён короснимателями, а частотный привод в конструкции позволяет настроить нужную скорость обработки. В итоге из полученной щепы производят пеллеты, топливные гранулы и брикеты с низкой зольностью, древесный уголь и листовые материалы.

Тщательная очистка от коры востребована и на производстве опор ЛЭП. Но не только. «У нас был заказчик, гражданин США, открывший бизнес в России. Он производил… деревянные колья для изгородей. Как выяснилось, очень популярная продукция в ряде стран Европы. Американец закупил у нас станок ОС-600Т, который работает с тонкомером», — вспоминает Вадим Евдокимов.

Групповая работа

Но те станки, о которых мы говорили, не подходят для больших объёмов пиловочника. Крупным ЦБК необходимо оборудование для групповой обработки. Причём ещё и с возможностью контроля процесса.Обычно это окорочные барабаны и бункерные окорочные машины, но последние применяют всё реже.

Рынок предлагает окорочные барабаны периодического и непрерывного режимов. Первые закупают лесозаготовители, а вторые — ЦБК. В обеих вариациях окорка происходит за счёт трения брёвен друг о друга и стенки барабана. В деревообрабатывающей промышленности в почёте сухая окорка.

А вот на лесных ЦБК распространены барабаны с последовательно установленными секциями для мокрой окорки. Первую секцию барабана частично заполняют водой (иногда тёплой), чтобы кора с лишённой естественной влажности или замёрзшей древесины сходила эффективнее.

К сожалению, на биржах сырья ЦБК до сих пор эксплуатируют отечественные барабаны серий «КБ» и «КБС». Основными недостатками устаревших технологий называют производство щепы из короткомерных балансов и мокрую окорку. А недостатки мокрой окорки брёвен специалистам хорошо известны.

Текст: Виктор Николаев, Николай Бурков

Окорочные станки

Российское оборудование, цена не зависит от скачков курса доллара

Макс. Ø бревна: 600 мм

Мин. длина бревна: 2500 мм

Скорость подачи: 45 м/мин

• 6-ти ножевой ротор с гидравлическим прижимом ножей и автоматической системой смазки

• 6 массивных подающих рябух с гидравлическим прижимом и зацепами

• Подающий цепной транспортер с гидравлическим центрированием бревна

• Выносной пульт управления

• Обработка бревен до 60 см

• Все комплектующие европейского производства

Макс. Ø бревна: 1200 мм

Мин. длина бревен: 3000 мм

Скорость подачи: до 30 м/мин

• Сверхмощная и тяжелая конструкция всех элементов линии

• Автоматическое удаленное управление

• Высококачественный производственный процесс

Макс. Ø бревна: 360; 500; 600 мм

Мин. длина бревна: 1500; 1600; 1800 мм

Скорость подачи: 30 м/мин

Макс. Ø бревна: 1000 мм

Мин. длина бревна: 2000 мм

Скорость подачи: 30 м/мин

• Окорка производится пятиножевым ротором

• Производительность до 600 м 3 в смену

• Максимальный диаметр бревна до 1000 мм

• Легко встраивается в лесопильные потоки и линии сортировки

• Низкий уровень вибрации и шума

• Высококлассный шариковые подшипники ротора

Макс. Ø бревна: 620 мм

Мин. длина бревна: 2400 мм

Скорость подачи: 65 м/мин

Макс. Ø бревна: 1200 мм

Мин. длина бревна: 3000 мм

Ширина фрезы: 1000 мм

Год выпуска окорочного станка: 1987 год

Год выпуска системы подачи бревен и сканера: 2017 год

Подающий и принимающий транспортеры в комплекте.

Как подобрать станок для снятия коры с бревна

Для подбора окорочного станка необходимо определиться со следующими характеристиками:

Принцип работы окорочного станка

Работа деревообрабатывающего оборудования с окоренными бревнами сохраняет стойкость пил и уменьшает производственные расходы на замену и подготовку пилящего инструмента. Окорочные станки выполняют важную работу по подготовке древесины к последующей распиловке и другой переработки, что отражается на качестве получаемой продукции.

Бревна подаются в зону обработки по транспортеру бесперебойной подачи, стальные борта которого препятствуют опрокидыванию бревен и осуществляют предварительное центрирование. Максимальная скорость подачи бревен, при которой гарантируется высокое качество окорки, может, составляет до 60 м/мин. Плавную подачу материала без проскальзывания обеспечивает надежный цепной привод конвейера. Качественное отделение коры выполняет точно сбалансированный ротор с ножами повышенной прочности. Окорочные станки обрабатывают бревна различного диаметра до 900мм.

Купить окорочный станок для древесины по выгодной цене в Ассоциации КАМИ

КАМИ предлагает оборудование для окорки бревен производства Финляндии и Швеции. Мы предлагаем купить не только новые роторно окорочные станки, но и бывшее в употреблении оборудование по более низкой цене, но в отличном рабочем состоянии и с гарантией.

Окорка древесины. Станки и производители.

Срубить лес, это лишь начало сложного процесса переработки деревьев в деловую древесину. Каждое дерево необходимо освободить от ветвей и коры. И только тогда, его можно использовать для строительства и дальнейшей технологической обработки. Для этого и существуют окорочные станки.

Но, все же для продуктивной работы лесозаготовительного предприятия станок такой нужен. Во-первых, он помогает избавиться от инородных предметов и мусора, оказавшихся в коре при заготовке и сплаве сырья. Таким образом, он сохраняет пилы от затупления и износа.

Во-вторых, станок повышает качество отходов распиловки. Опилки, обрезки в дальнейшем используются для производства ДСП и тому подобных материалов, а кора снижает или даже сводит на нет ценность таких отходов.

В-третьих, если на производстве используется электроника, оценивающая качество и сортирующая бревна, она будет давать более точные результаты.

В целом польза окорки очевидна. На крупном производстве выгоды окорочного станка, точнее, потери от его отсутствия, быстро становятся очень ощутимыми.

Установка окорочного станка

Окорка древесины перед распиловкой требует от окорочного станка, установленного на линии распиловки, высочайшей надежности, поскольку его поломка означает остановку всего производства. Но риск в итоге становится абсолютно оправданным. Требований к работе с окорочным станком не так уж и много. Бревна, поступающие к станку, сортируются по диаметру, что значительно ускоряет его работу. Подавать сырье лучше впритык, без зазоров.

В итоге, на распиловочную линию бревна поступают максимально чистыми – после того, как станок очистит их от коры, а заодно от песка и камней, у них больше нет возможности загрязниться при транспортировке и хранении.

В российском климате окорка перед распиловкой имеет еще одно важное преимущество – летом окоренные бревна на складе нередко поражает грибок.

Еще один плюс окорки на этапе сортировки, и до поступления бревен на распиловочную линию, процесс помогает избавиться от риска остановки производства: запас окоренных бревен на складе позволит продержаться время, необходимое для ремонта сломавшегося станка. Кроме того, электроника, оценивающая габариты и дефекты древесины, будет работать более точно.

Разновидности окорочных станков

Традиционно окорка пиловочных бревен в лесопильном производстве производится на окорочных станках роторного типа (ring debarker), реже на суппортных станках с фрезерующими головками (rosser head).

Роторный станок позволяет организовать очень быструю поточную обработку бревен без необходимости вручную корректировать процесс окорки. Скребки, разрушающие давлением камбий (прочность которого значительно ниже, чем прочность древесины) и освобождающие бревна от коры, размещаются на роторе. Каждый имеет автономную подвеску, благодаря которой подвижен и следует неровностям бревна. Таким образом, даже на кривом бревне для него не остается «слепых пятен» – недосягаемых участков, которые станок не может обработать без дополнительного вмешательства оператора. Поджим короснимателей осуществляется – в зависимости от конструкции и назначения станка, металлическими пружинами, резиновыми упругими кольцами или гидравлическими или пневматическими элементами.

Производительность суппортного станка с фрезерующими головками крайне низка по сравнению с роторным, но его использование имеет смысл на небольших производствах, работающих с крупномерным сырьем диаметром от 80 см и выше.

Одна или несколько фрез огибают бревно по всей его поверхности. Недостатки такого типа станка по сравнению с роторным весьма ощутимы. Это и износ инструмента – стойкость инструмента (обычно это твердосплавные пластины) роторных станков измеряется иногда месяцами, в то время как у станков с фрезерующей головкой только сменами или зачастую часами. Кроме того, такая окорка часто требует возвращения уже обработанного бревна на станок, и доработки под контролем оператора, поскольку механика работы станка не рассчитана на кривизну бревен.

Станки барабанного типа (окорочные барабаны) используются для обработки бревен диаметром до 30 см. В барабан до половины его внутреннего объема загружаются бревна, после чего он начинает вращаться. Кора сходит с древесины под механическим воздействием, которое возникает от ударов бревен о стенки барабана и о другие бревна. Станки барабанного типа часто используют для работы с низкокачественным деревом, предназначенным для производства МДФ, реже – тарной доски, поддонов.

Струйные установки – упоминания об этом способе окорки удается найти только в учебных пособиях и научных работах. Суть метода струйной окорки в обработке бревна струями воды или воздуха, подаваемых под значительным давлением. Теоретически это должно давать хороший эффект на древесине со значительным количеством пороков, однако на практике, по всей видимости, никем не востребовано.

Производители

Очень немногие компании могут похвастаться ростом от небольшой мастерской до гиганта машиностроения, крупнейшего и одного из лучших в своей сфере международных производителей. Финская компания Valon Kone – может. Компания занялась производством окорочных станков в конце сороковых годов прошлого века и осуществила тогда настоящий переворот в своей области. С этого времени Valon Kone отказалась от выпуска любой другой продукции и занялась исключительно вопросами окорки. В настоящее время она производит широкий спектр окорочных станков, из которого можно выбрать машину для любого производства и любых природных и технологических условий.

Компания USNR выпускает роторные окорочные станки трех типов. Все они могут изготавливаться по индивидуальным заказам для удовлетворения конкретных потребностей клиента. Окорочные станки производства USNR могут иметь конфигурации с одним, двумя или тремя роторами под различные диаметры бревен и скорости подачи.

Шведский производитель легендарного бренда Cambio – компания Söderhamn Eriksson – производит широкий спектр оборудования для лесопиления, а также целлюлозной промышленности. Как и Valon Kone, этот производитель внес значительный вклад в развитие инженерии лесопильного оборудования. Компания работает с 1964 года.

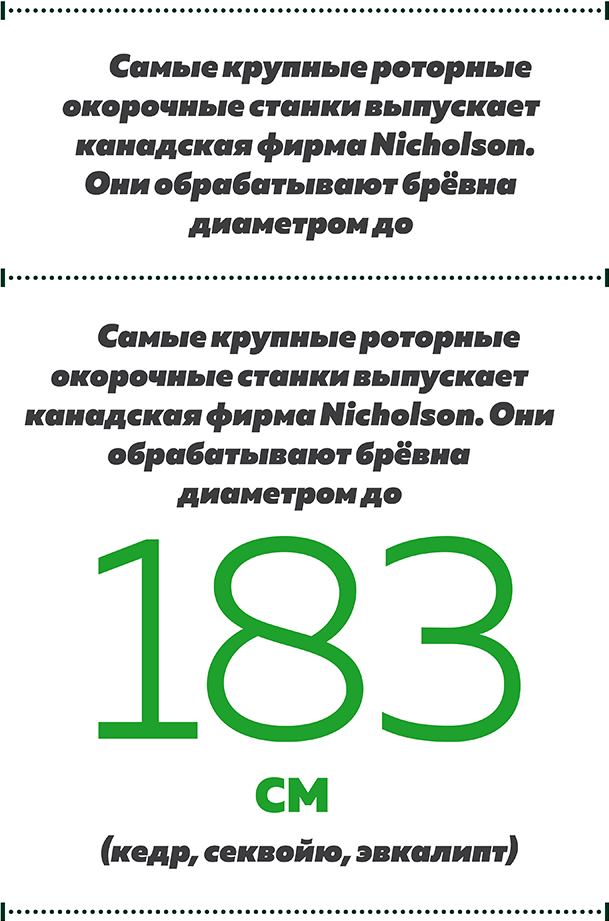

Компания Nicholson Manufacturing была основана в 1948 году Биллом Николсоном на западном побережье США. Постепенно Nicholson распространила свою деятельность на мировой рынок окорочных станков. Сегодня роторные окорочные станки Nicholson производятся в Канаде и США и продаются по всему миру. Продукция компании претерпела множество изменений и модификаций за эти годы, чтобы соответствовать требованиям современной деревообрабатывающей промышленности к низкозатратной и качественной окорке.

Нельзя не отметить работу в этом направлении компании «СИТЕК». Это российская производственно-инжиниринговая компания, имеющая уникальный опыт инженерно-технических работ в области промышленного инжиниринга, располагающая оборудованием и технологическими возможностями, позволяющими реализовывать проекты от стадии проектирования до производства конечной продукции. Компанией реализованы проекты в области заготовительного производства металлоконструкций для строительства, систем вентиляции, деревообработки.

«Астра Плюс» – лидер белорусского рынка лесопильного оборудования. Минский концерн поставляет не только отдельные производственные линии, но даже заводы под ключ.

Компания из Санкт-Петербурга «Мастер» основана в 1992 году инженерами-ракетостроителями, обратившими свой взор к проблемам земным. Компания начинала с малого машиностроения, производя оборудование для малого бизнеса, фермеров, строительных бригад, затем переключилась на лесопильное оборудование.

Надо сказать, что ни одно солидное производство не обходится без окорочных станков; на крупных пильнях установлены даже несколько единиц такого оборудования. А вот небольшие предприятия все еще пилят неокоренный лес, экономя на закупке оборудования. Такой подход снижает в первую очередь качество готового продукта, а во вторую – уменьшает производительность линии. Разумеется, выбор за владельцем, но стоит помнить, что конкуренты не дремлют и может случиться, что именно отсутствие окорки круглого леса в производственном цикле станет гирей, тянущей компанию на дно рынка.

Способы снять кору с древесины: окорочный станок и разные инструменты для окорки

Поскольку кора является частью дерева, то перед любым использованием ее необходимо сначала снять со ствола или ветвей.

Иногда кора мешает использовать древесину по назначению, а для некоторых целей нужна исключительно кора без дерева.

Есть разные способы снятия, зависят они от количества, вида и последующего применения материала.

В этой статье мы расскажем о:

Что такое кора?

Корой называют наружные слои древесины, то есть:

Камбий – это то место, в котором происходит увеличение толщины веток или ствола. Именно из камбия образуются все слои древесины, в том числе коры.

Каждую осень часть этого слоя преобразуется, теряя способность интенсивно пропускать соки и увеличиваться в размерах, превращаясь в годичные кольца, а с наступлением весны начинает усиленно разрастаться, увеличивая диаметр ствола или ветки.

По своей структуре камбий – это мягкое и непрочное волокно, поэтому его и нельзя отнести к древесине.

Луб тоже не отличается высокой прочностью, ведь состоит из растущих, а значит гибких и эластичных волокон.

Каждый год наружные клетки луба отмирают, превращаясь в то, что все привыкли называть корой, но более правильное название – пробка. То есть легкую и относительно прочную наружную часть древесины, основной задачей которого является защита луба и камбия.

В пробке сохранились каналы, необходимые для сокодвижения, однако сок в этот слой не поступает, поэтому влажность пробки в сухие месяцы, вне зависимости от времени года одинакова.

Каждый год несколько слоев луба превращаются в пробку, из-за чего ее толщина увеличивается. Этот слой контактирует с атмосферой, поэтому впитывает в себя все вещества, попавшие в воздух.

Кроме того, именно через пробку в древесину проникают различные жучки, питающиеся древесными соками и поселяющиеся в слое камбия. Пробка имеет слоистую структуру и при изгибании ломается и разделяется на слои, соответствующие годичному приросту камбия.

Для чего делают окорку?

Вот основные причины, по которым с древесины снимают кору:

Во втором случае необходимо также в обязательном порядке удалить и камбий, потому что именно в нем откладывают яйца вредители и обитают различные возбудители болезней древесины.

В третьем случае все зависит от того, какой слой коры необходим, и в каких целях его в дальнейшем будут использовать.

Способы снятия

Все способы снятия коры можно поделить на:

Станочные

Любые способы станочной окорки строятся на различной прочности древесины и коры, и их названия напрямую связаны с типом станков, которые используют для этой операции:

Барабанный способ заключается в пропускании бревен через вращающийся барабан с зубчатыми стенками.

Во время вращения на кору воздействуют как зубья барабана, так и другие бревна, благодаря чему большая часть коры сходит с древесины.

Этот метод используют для низкокачественной окорки тонких бревен (максимальный диаметр 30 см), предназначенных для производства поддонов, тарных досок или измельчения.

Из-за этого барабанные окорочные станки не получили широкого распространения и их применяют лишь на небольших предприятиях, занятых переработкой неделовой древесины.

Чтобы бревно во время обработки не вращалось вслед за ножами, его подают с помощью зубчатых шестеренок, сжимающих материал с боков.

Этот тип станков обеспечивает наивысшее качество окорки, однако подходит только для ровных бревен определенного диаметра.

Превышение диаметра бревна ведет к увеличению нагрузки на двигатель и потере части заболони. Если же в переработку попадает бревно меньшего диаметра, то происходит лишь частичное снятие коры. Эта проблема устранена на современных станках, где положение ножей регулируется автоматически.

Роторные станки для окорки бревен воздействуют на древесину вальцами с тупыми конусообразными пальцами-короснимателями. Вальцы расположены на подвижных опорах, поэтому могут следовать за неровностями бревна.

Благодаря тому, что вальцы прижаты к бревну с довольно большой силой, пальцы легко крошат и срывают все слои коры, включая камбий, но не могут серьезно повредить древесине, поэтому глубина повреждений заболони не превышает 3–5 мм.

Вальцы с опорами расположены так, чтобы максимально охватывать бревно, однако после такой обработки нередко остаются куски различных слоев коры. В таких станках бревно к рабочему инструменту подают вальцы специальной формы или зубчатые колеса, сжимающие бревно с разных сторон.

Зубчатые колеса, расположенные в нижней части станины станка, вращают обрабатываемое бревно, а установка подвижного суппорта позволяет обрабатывать не только ровные, но и кривые бревна.

Диаметр и кривизна бревна ограничены только ходом суппорта, поэтому станок с одинаковой эффективностью окоряет материал любой толщины и формы. Дополнительно об окорочных станках вы можете почитать здесь.

Горбыля

Чаще всего для окорки горбыля применяют аналог роторных станков с ленточной или шестеренчатой подачей. Подвижная подающая шестерня перемещается вверх-вниз, благодаря чему может подавать горбыль любой толщины.

Вальцы с пальцами-короснимателями расположены так, чтобы охватить всю поверхность горбыля допустимой ширины.

Высокого качества окорки от таких станков не требуется, ведь горбыль не предназначен для делового применения. Тем не менее, окорочные станки для горбыля хорошо очищают поверхность древесины не только от пробки или луба, но и от камбия.

Наиболее популярные модели окорочных станков

Мы подготовили таблицу, в которую включили наиболее популярные модели окорочных станков, их основные характеристики и ссылки, по которым вы сможете пройти на сайты производителей или продавцов этого оборудования.

Цену мы указывать не стали, ведь она зависит от множества параметров, которые покупатель обговаривает с менеджером перед заключением договора, из-за чего стоимость станков одинаковой модели у одного производителя может сильно различаться.

| Модель | Назначение | Краткое описание | Ссылка на сайт производителя или продавца |

| ОС 400 | Для горбыля | Станок предназначен для очистки от коры горбыля с максимальной шириной 40 см и максимальной толщиной 14 см. | trade43.ru |

| ОСК-900 | Для веток или бревен любой формы | Станок суппортного типа, диаметр бревна 10-90 см, длина бревна 75-600 см с возможностью увеличения максимальной длины бревна в 2 раза. Оснащен цепным приводом подачи окоряемого материала и транспортером для удаления снятой коры. | www.sitek22.ru |

| VK-20 | Для веток и бревен любой формы | Станок ножевого типа с самоцентрующимися ножами. Подачу бревна осуществляют цепной привод и подвижные зубчатые вальцы. Максимальный диаметр бревна 50 см, минимальная длина обрабатываемого ствола или ветки 1,6 м. | www.stanki.ru |

| HEM 1000 | Для ровных бревен | Ножевой станок, в котором бревно подает сначала цепной транспортер, затем двухвальцовый привод. Диаметр бревен, которые может очистить станок, составляет 10-100 см. | krasnodar.tiu.ru |

Нестандартные способы

Они легко отделяют все слои коры от древесины, однако для такой работы необходимы специальные помещения.

Ведь пескоструйный аппарат поднимает много пыли, а водомет выбрасывает огромное количество воды, которая должна куда-то уходить.

Кроме того, для работы с пескоструйным аппаратом необходимо специальное защитное снаряжение, ведь отскочившие песчинки могут серьезно травмировать работника или тех, кто случайно оказался рядом.

Инструментальные

Для инструментальной окорки бревен и веток используют насадки на:

Общий принцип воздействия насадок одинаков – они легко разрушают мягкие слои древесины, то есть:

и наносят минимальные повреждения гораздо более твердой заболони. Насадки воздействуют на обрабатываемую поверхность как острыми, так и тупыми элементами.

Насадки с острым режущим инструментом позволяют проводить более качественную очистку поверхности, однако требуют более частого обслуживания, ведь режущий инструмент быстро тупится, и его необходимо менять или точить.

Насадки с тупыми действующими элементами не могут обеспечить того же качества очистки поверхности, да и скорость удаления коры у них меньше, зато могут без обслуживания служить много лет. Ведь эффективность их работы не зависит от остроты граней режущего инструмента.

Ручные

Одним из названий ручного удаления коры является скобление, которое максимально точно описывает сам процесс.

Необходимо отметить, что вне зависимости от используемого инструмента для снятия коры с дерева, ее скоблят, срезая слоями до древесины.

В этом разделе мы расскажем о:

Инструменты

Правильный выбор инструмента для снятия коры с бревен является залогом успешной окорки, то есть минимизирует количество и тяжесть травм, которые получит деловая древесина.

Это особенно важно, если необходимо:

Топор

Перед работой топор необходимо заточить, чтобы он легко резал все слои коры.

Затем лезвие приставляют к коре на расстоянии 20–30 см от края бревна под углом 20–30 градусов и небольшими нажатиям двигают его в сторону ближайшего края.

Окорив небольшой участок, передвигаются дальше (в сторону неокоренного края), затем также скоблят другие участки. Большинство мастеров сначала очищает максимально доступную поверхность бревна, затем перекатывает его и удаляет кору с других сторон.

При этом необходимо следить за сопротивлением при движении – проход через любой из слоев коры вызывает лишь незначительное сопротивление, однако при контакте с заболонью оно резко возрастает.

Если такое произошло, необходимо немного вернуть топор назад и поворотом обуха вбок отломить кусок коры. Небольшое повреждение заболони допустимо, ведь топор чаще всего используют для окорки толстых бревен под срубы или опоры.

Затем определить место, где лезвие вошло в заболонь и, поставив его чуть выше, продолжить окорку. Бревно при этом должно быть надежно закреплено, в противном случае велика вероятность того, что оно сдвинется с места и может упасть, повредив ногу.

Также нельзя двигать топор на себя, это может привести к серьезной травме. Высота бревна должна быть такой, чтобы мастер мог работать долгое время без перенапряжения поясницы. Если же бревно слишком большое и его невозможно поднять повыше, то придется работать в неудобной позе, сильно наклонившись вперед.

Лопата

Затем лезвие затачивают подобно топору. Для скобления лопату приставляют к любому участку бревна, перевернув лезвием вниз.

Угол между бревном и лезвием должен составлять 30–50 градусов. Затем инструмент резкими толчками двигают вперед.

Под таким углом заточенная кромка легко режет кору, но вязнет в заболони, поэтому сильные повреждения древесины исключены. Скорость скобления лопатой в 3–5 раз выше, чем топором, поэтому этот метод используют гораздо чаще. Меры безопасности такие же, как при работе с топором.

Затем ножом поддевают край коры и отделяют его от древесины, после чего эту же операцию проводят по всей длине реза, постепенно охватывая всю наружную поверхность ветки.

Скобель

Скобель – это ровная стальная пластина, к которой приварены изогнутые под углом 90 градусов ручки. Вместо сварной конструкции можно сделать цельнокованую, однако для это необходим кузнец и специальное оборудование.

Рабочий край пластины затачивают под углом 30–45 градусов. По эффективности скобель в несколько раз превосходит лопату и также не повреждает заболонь, срезая лишь мягкие слои, включая камбий.

Можно вместо скобеля использовать бондарный струг, но с ним гораздо выше шанс повреждения заболони. Работают им с любого участка бревна. Меры безопасности такие же, как описано выше.

Как отделить большой кусок?

Все описанные выше методы обеспечивают довольно высокую скорость окорки, но снятая кора получается очень узкой. Даже использование округлого скобеля (струга) не позволяет снимать куски коры нужной ширины.

Чтобы снять широкий кусок коры необходимо недавно срубленное дерево, кора которого еще не потеряла влагу, то есть с момента валки дерева прошло 1–5 дней.

От дерева отрезают кусок, длина которого соответствует необходимой длине куска коры. Затем кору до заболони прорезают ножовкой или бензопилой. После чего топором аккуратно поддевают и отделяют от древесины необходимый слой коры.

Эту операцию проводят очень медленно, отделяя по небольшому кусочку, и продвигаются дальше лишь после того, как кора отделится по всей длине на этом участке. Постепенно кора отделяется от полена и скручивается, образуя бересту. Если все сделано правильно, то вся кора отделится единым куском.

Как произвести по кругу?

Чтобы провести такую операцию, обрезок ставят узкой частью на опору, диаметр которой меньше диаметра заболони, затем на широкую часть накладывают оправку из стальной проволоки.

Размер и форма оправки должны полностью соответствовать размеру и форме луба или ближней к стволу части пробки. Затем по оправке легко бьют молотком в разных местах, и вся кора сползает целиком. Некоторые мастера вместо оправки используют рукоятку ножа, нанося легкие удары в разных местах, однако с оправкой выполнить эту работу проще.

Отличается ли окорка сосны и других пород?

На некоторых породах толщина слоя пробки заметно меньше, чем на других, а значит, приходится прилагать меньше усилий для эффективного скобления бревна.

Кроме того, пробка сосны, ели и многих других хвойных растений, а также дуба, очень жесткая, поэтому с ней тяжелей работать неопытным людям. При этом луб и камбий сосны гораздо мягче, чем у твердых пород древесины, поэтому со свежей сосны гораздо проще снять кору, чем с дуба или даже лиственницы.

Преимущества и недостатки ручного удаления

Основное преимущество ручного удаления коры в том, что сохраняется целым верхний слой заболони, в котором еще хоть немного движутся соки, благодаря чему он эффективно защищает остальные слои древесины от болезней.

Ведь даже наружный слой заболони гораздо прочней, чем камбий или луб, а небольшие задиры не влияют на его свойства.

Даже современные автоматизированные станки наносят больше вреда заболони, чем аккуратная ручная окорка с помощью скобеля или даже лопаты. Больше всего вреда причиняет окорка с помощью различных фрезерующих насадок, которые с легкостью разрушают верхний слой заболони.

Кроме того, это занимает немало времени — в среднем на окорку одного бревна для сруба (диаметр 22 см, длина 6–7 м) опытный мастер тратит 10–20 минут.

У неопытного же мастера или ученика это может занять в 2–3 раза больше времени.

Как работать с живым деревом?

Иногда, чаще всего при санитарной обработке сада, появляется необходимость снять кусок коры с определенного участка ствола или ветки. В большинстве случаев это связано с поселившимися в древесине вредителями. Для этого необходимо сначала четко отметить поврежденный участок, затем прорезать наружный слой коры до луба.

Когда пробка прорезана, ее поддевают с помощью топора или стамески, затем аккуратно отделяют от луба. Луб осматривают, удаляют личинки и насекомых, после чего закрашивают оголенный участок масляной краской.

Для такой операции очень важно снять только пробку и, в некоторых случаях, луб, но не повредить камбий, в противном случае велика вероятность сильной болезни, а то и гибели дерева.

Когда краска высохнет, можно приставить снятый слой обратно и прибить с помощью веревки, закручивая ее вокруг ствола. Также можно использовать гвозди или деревянные нагели, но под них нужно будет просверливать отверстия.

Если же срезанная с дерева пробка поражена болезнями или вредителями, а также на ней видны повреждения от ударов, то лучше обойтись без нее. До зимы краска на основе натуральной олифы защитит луб, а зимой часть его трансформируется в пробку.

Как самому очистить горбыль?

Разница лишь в том, что легкий горбыль нужно не только укладывать на ровную поверхность, но и фиксировать, чтобы он не передвигался под действием инструмента.

Кроме того, для досок из горбыля не слишком важно сохранение наружного слоя заболони, ведь они уже разрезаны по древесине, поэтому повреждение наружного слоя заболони никак не повредит им.

Для их окорки можно использовать фрезерующие насадки на бензопилу или болгарку, что снижает трудоемкость работ и увеличивает скорость их проведения.

Как произвести снятие максимально быстро?

Обычно окорка проводится без спешки, однако возможны ситуации, когда по каким-то причинам кору нужно быстро снять с бревна или толстой ветки. В таких случаях не очень важны повреждения, которые получит древесина, ведь очищенную деталь планируется использовать временно, пока не появится нормально обработанная замена.

Поэтому для максимально быстрой очистки используют фрезерную насадку на пилу или фрезу для болгарки. Эти насадки позволяют очистить бревно за 2–5 минут, что гораздо быстрей того результата, который дает скобель.

Что можно сделать из снятого материала?

Свежую кору можно использовать в качестве не слишком прочных веревок, которые не растягиваются со временем, а после высыхания уже не меняют свою форму.

Также все слои коры можно использовать для настаивания алкоголя, причем результат будет хоть и несколько специфическим, но не хуже, чем после выдерживания в деревянных бочках или настаивания на щепе.

Еще один способ применения этого материала – изготовление различных поделок, ведь в древности из коры делали посуду, одежду, а также множество других полезных вещей. Более подробную информацию по вопросу применения коры вы найдете в этой статье (Мульчирование корой), а также здесь.

Видео по теме

На видео отображено, как осуществляется процесс гидравлической окорки бревен:

Вывод

Снятие коры – это довольно сложный и опасный процесс, поэтому необходимо использовать правильное оборудование, соблюдать не только технологию обработки, но и меры безопасности.

Прочитав статью, вы узнали: