Опасная зона машины механизма это

Опасные зоны машин и механизмов.

Опасные факторы и опасные зоны строительных машин и механизмов.

Большинство строительных машин по своим техническим и эксплуатационным свойствам можно отнести к средствам повышенной опасности. В первую очередь к таким средствам относятся подъемно-транспортные, землеройные, дорожно-строительные, оборудование для получения и хранения сжатых газов, оборудование заводов ЖБК и строительных материалов и т. д. В основном эксплуатация строительных машин происходит при неблагоприятных условиях производственной среды.

Анализ производственного травматизма в строительных организациях показывает, что около четверти несчастных случаев происходят при эксплуатации строительных машин.

Основными опасными и вредными производственными факторами, с которыми встречаются люди при эксплуатации строительных машин, являются:

— действие механической силы, наезд на людей, опрокидывание машины, травмирование работающих движущимися конструкциями, частями и деталями, падения с высоты, обрушение грунта и др.

— возможность поражения электрическим током,

— неблагоприятные факторы производственной среды (микроклимат, шум, вибрация, запыленность и загазованность воздуха рабочей зоны, тепловое излучение и т. п.),

— повышенные физические и нервно-психические нагрузки, несоответствие оборудования рабочего места требованиям эргономики.

— конструктивное несовершенство машин недостаточные прочность, надежность и устойчивость, ошибочное или недисциплинированное поведение работающих при эксплуатации машин и др.

Опасные зоны машин и механизмов.

Опасной называют зону, в которой постоянно действуют или периодически возникают факторы, создающие угрозу для жизни и здоровья человека. У машин такие зоны существуют вблизи движущихся или вращающихся деталей, вокруг открытых токоведущих частей и т. д. Различают постоянные и переменные опасные зоны.

Постоянные зоны — зоны, размещающиеся у подвижных частей оборудования при наличии определенной закономерности их перемещения во время работы. К таким зонам относят пространства между матрицей и пуансоном пресса, сходящимися венцами зубчатых колес, набегающей ветвью приводного ремня и шкивом и т. д.

Переменные зоны существуют вокруг источников опасности, которые с течением времени изменяют свое направление в соответствии с создавшимися условиями и режимами выполнения операций трудового процесса, а также свойствами материалов. Например, при обработке деталей на токарных станках траектория отлетающих стружек, а следовательно, дальность и сила их поражающего действия зависят от многих факторов: режимов резания, физико-химических свойств материала, направления подачи, геометрии режущего инструмента и др. К переменным относят также зоны, возникающие в процессе погрузочно-разгрузочных работ при различных положениях стрелы, тележки или ходовой платформы крана, заточке инструментов на наждачном круге, эксплуатации мобильных сельскохозяйственных машин.

Границы постоянных опасных зон можно легко определить, так как они не меняются в процессе выполнения работ, а границы переменных зон не имеют четких очертаний в пространстве. Поэтому для создания безопасных условий труда очень важно найти максимальное расстояние, в пределах которого возможно воздействие на человека опасных производственных факторов эксплуатируемых машин и оборудования.

При работах, выполняемых на высоте, опасной зоной считают участок, расположенный под рабочей площадкой, границы которого определяют горизонтальной проекцией, увеличенной на безопасное расстояние, м,

где Н — высота, на которой выполняют работу, м.

Максимальное расстояние от строящегося объекта, в пределах которого могут возникать опасности, м,

где Sc — эффективная площадь поперечного сечения падающего предмета, м2 (определяют как среднее арифметическое значений площадей наибольшего и наименьшего сечений); 9,81 — ускорение свободного падения, м/с2; т — масса падающего предмета, кг; hп — высота падения предметов, м; v — горизонтальная составляющая скорости падения предмета, м/с.

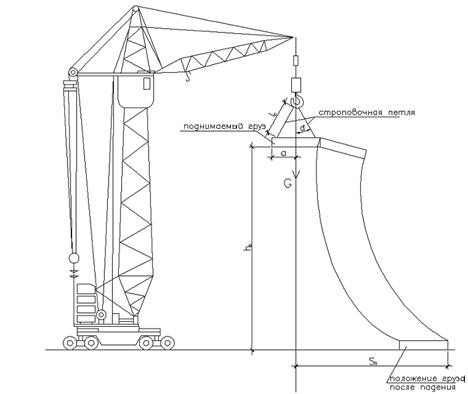

При работе грузоподъемной машины (электротельфера, кран-балки и т. п.) возможное расстояние, м, на которое отлетает груз при обрыве одной из строп (рис. 1), определяют по формуле

где hr — высота подъема груза, м; /с — длина ветви стропа, м; a — угол между стропами и вертикалью, град; а — расстояние от центра тяжести груза до его края, м.

Рис. 1. Схема определения границ опасной зоны при обрыве стропа грузоподъемной машины:

Для стреловых кранов дополнительно учитывают вылет стрелы при расчете расстояния, на которое отлетает груз в случае обрыва стропы. Тогда

где

При перемещении механических транспортных средств по ходу их движения возникает опасная зона, границы которой определяют скоростью движения, массой транспортного средства, временем реакции водителя, эффективностью тормозного устройства и коэффициентом сцепления шин с поверхностью дороги.

Дата добавления: 2016-02-20 ; просмотров: 5151 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Опасные зоны машин и механизмов

Опасной зоной называют пространство, в котором периодически возникают или постоянно действуют опасные для жизни и здоровья работающих производственные факторы. Опасными являются зоны у зубчатых, цепных, ременных и фрикционных передач, движущихся частей машин и механизмов, у открытых токоведущих частей электрооборудования, режущих инструментов, транспортных средств, люков, канав, различных проемов. К опасным зонам относятся также источники высоких температур и вредных излучений, места выброса отлетающих частиц обрабатываемого материала (стружка, пыль и т. п.), строительные площадки, зоны работы грузоподъемных машин, рабочие площадки, расположенные на высоте, и др.

Постоянные зоны – зоны, размещающиеся у подвижных частей оборудования при наличии определенных закономерностей их перемещения во время работы (зубчатые колеса).

Переменные зоны – сущ. Вокруг источников опасности, которые с течением времени изменяют свое направление в соответствии с условиями выполнения трудового процесса (погрузочно-разгрузочные работы). Например, при обработке деталей на токарных станках траектория отлетающих стружек, а следовательно, дальность и сила их поражающего действия зависят от многих факторов: режимов резания, физико-химических свойств материала, направления подачи, геометрии режущего инструмента и др. К переменным относят также зоны, возникающие в процессе погрузочно-разгрузочных работ при различных положениях стрелы, тележки или ходовой платформы крана, заточке инструментов на наждачном круге, эксплуатации мобильных сельскохозяйственных машин.

Границы постоянных опасных зон можно легко определить, так как они не меняются в процессе выполнения работ, а границы переменных зон не имеют четких очертаний в пространстве.

При перемещении транспортных средств возникает опасная зона движения.

Опасные зоны машин и механизмов и их расчет

При работе различных строительно-дорожных машин и механизмов, производстве монтажных работ возникают постоянные или переменные опасные зоны. Опасной называют зону, в которой постоянно действуют или периодически возникают факторы, создающие yгрозу для жизни и здоровья человека. Границы постоянных опасных зон можно легко определить, так как они не меняются в процессе выполнения работ.

Зоны постоянно действующих опасных производственных факторов во избежание доступа посторонних лиц должны быть выделены ограждениями. Производство строительно-монтажных работ в этих зонах, как правило, не допускается.

Зоны потенциально действующих опасных производственных факторов выделяются сигнальными ограждениями.

При производстве строительно-монтажных работ в указанных опасных зонах осуществляются организационно-технические мероприятия, обеспечивающие безопасность работающих

При работе грузоподъемных машин и механизмов опасным считается расстояние, на которое может отлететь груз при обрыве одной из строп, как показано на рисунке 11.

Рисунок 11 – Схема определения границ опасной зоны

при обрыве стропа грузоподъемной машины

Границу падения поднимаемой конструкции можно определить по формуле, м:

где

a- расстояние (максимальное) от центра тяжести груза до его края, м.

При работе крана должна быть учтена длина вылета стрелы

где

Границы опасной зоны башенных кранов определяются площадью между подкрановыми путями, увеличенной в каждую сторону на сумму максимального вылета крюка и возможного отлета груза при падении с высоты.

Опасная зона оборудования и оградительные средства защиты

Опасной зоной называют пространство, в котором возможно воздействие на работающего опасных и вредных производственных факторов.

Опасные зоны возникают в области действия рабочих органов технологического оборудования (мясорубки, режущие, тестомесильные и другие машины), у ременных, зубчатых и цепных передач, при эксплуатации подъемно-транспортных машин и т. д. Особая опасность создается в случаях, когда возможен захват одежды или волос работающего движущимися частями оборудования.

Наличие опасной зоны может быть обусловлено опасностью поражения электрическим током; воздействием тепловых, электромагнитных излучений, шума, вибрации, ультразвука, вредных паров, газов и пыли.

При проектировании и эксплуатации технологического оборудования предусматривают применение устройств, либо исключающих возможность контакта человека с опасной зоной, либо снижающих опасность травматизма.

Для защиты от действия опасных факторов применяют коллективные и индивидуальные средства защиты.

Средства коллективной защиты в зависимости от назначения подразделяют на следующие классы:

нормализация воздушной среды производственных помещений и рабочих мест;

нормализация освещения производственных помещений и рабочих мест;

средства защиты от ионизирующих, инфракрасных, ультрафиолетовых, электромагнитных излучений;

средства защиты от шума, вибрации, ультразвука, поражения электрическим током, электростатических зарядов, повышенных и пониженных температур поверхностей оборудования, материалов, готовой продукции, повышенных и пониженных температур воздуха рабочей зоны, воздействия механических, химических и биологических факторов.

Все применяющиеся на предприятиях средства коллективной защиты по принципу действия можно разделить:

системы дистанционного управления машинами;

Общими требованиями к средствам защиты являются:

обеспечение оптимальных и безопасных условий труда рабочих; высокая степень защиты;

учет индивидуальных особенностей оборудования и технологических процессов;

удобство обслуживания машин и механизмов;

соблюдение требований технической эстетики.

Оградительные средства защиты применяют для изоляции систем привода машины и опасных рабочих зон машин. Оградительные устройства делят на стационарные, съемные и переносные. Стационарные ограждения устанавливаются для изоляции опасной зоны оборудования и снимаются лишь на время осмотра, смазки и ремонта рабочих органов. Такими ограждениями являются корпуса оборудования, сплошные кожухи, несъемные ограждения передач.

Съемные ограждения устанавливают на оборудовании в местах, требующих периодического доступа к опасным зонам для осуществления промежуточных технологических операций (загрузка и размещение сырья в месильных машинах, куттерах и т. д.). Съемные

ограждения блокируют с рабочими органами механизма или машины, обеспечивая невозможность эксплуатации оборудования при открытых ограждениях, тем самым предотвращая несчастные случаи, если оператор попытается снять ограждение, не остановив предварительно оборудование.

Блокировки, устанавливаемые на технологическом оборудовании пищевых предприятий, могут быть механические, электромеханические и фотоэлектрические.

Механическая блокировка представляет собой систему, обеспечивающую связь между ограждением и тормозным (пусковым) устройством.

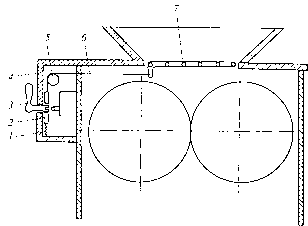

На рис. показана схема механической блокировки защитной решетки вальцовой дробилки плодов (винограда, яблок и т. п.).

Рис. Схема механической блокировки:

Решетка с помощью троса и направляющего ролика связана с подвижной скобой, которая перемещается внутри коробки. При закрытой решетке дробилки скоба под действием пружины занимает такое положение, что отверстия в ней и в коробке совпадают и в эти отверстия можно вставить ключ для включения электродвигателя дробилки. Если решетка будет открыта, то отверстие в передвинувшейся скобе не будет совпадать с отверстием в коробке и, следовательно, дробилку нельзя будет включить.

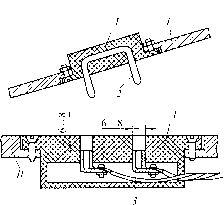

На рис. показана схема электромеханической блокировки съемного ограждения, применяемой для предотвращения пуска механизма привода машины при снятом ограждении.

Ограждение снабжено изоляционной колодкой с вмонтированной в нее металлической скобой. Корпус машины снабжен заглубленными в изоляционной колодке контактами с присоединенными к ним проводами. При установке ограждения на место штыри скобы входят в заглубления и замыкают контакты электрической цепи, обеспечивая тем самым возможность пуска привода машины. При снятом ограждении электрическая цепь разомкнута и пуск привода невозможен.

Блокировки такого принципа действия нашли широкое применение для защиты рабочих, обслуживающих технологическое оборудование пищевых предприятий (месильные машины, миксеры, центрифуги и т. д.).

Оборудование, на котором рабочие органы по своим технологическим функциям не могут быть ограждены (гильотинные ножи, струнно-режущие механизмы, пуансон в штампующей машине и т. п.), оснащают фотоэлектрической блокировкой.

Фотоэлектрическая блокировка работает по принципу пересечения луча, направленного на фотоэлемент или фотосопротивление. Изменение светового потока, падающего на фотоэлемент, преобразуется в электрический сигнал, который после усиления подается на измерительно-командное устройство, которое дает импульс на включение исполнительного механизма защитного устройства.

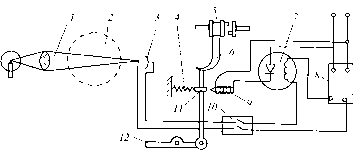

На рис. представлена схема фоторелейной блокировки, устанавливаемой на штампующей машине.

Опасная зона машины просвечивается лучом, падающим от лампы на фотоэлемент, в цепи которого находится реле. В цепь через выпрямитель включены контакты и электромагнит. При пересечении луча света, т. е. при нахождении в опасной зоне рук рабочего, фотореле срабатывает, по обмотке электромагнита протекает ток, электромагнит оттягивает стержень, преодолевая сопротивление пружины, и подводит его под рычаг, включающий муфту. Стержень соединен с педалью пуска, которая при таком его положении блокируется, и работа машины прекращается.

На пищевых предприятиях эксплуатируется большое количество оборудования, использующего в качестве топлива природный газ. Имеют место случаи, когда при случайном уменьшении давления газа в сети или временном прекращении его подачи происходит отрыв пламени от горелки (погасание), а затем при поступлении газа топочный объем наполняется газом и смесь газа с воздухом взрывается. Для исключения подобных случаев применяют различные автоматические устройства.

Простейшим типом такого устройства является автоматический шаровой клапан (рис.), устанавливаемый на газопроводе в непосредственной близости к потребителю (печи, сушилки и т. п.).

Во время работы горелки шарик витает в потоке газа, создающего давление. Если поступление газа прекратилось или понизилось его давление (напор газа ослаб), шарик скатывается по наклонному каналу вниз к выходному отверстию и плотно его закрывает. При зажигании горелки необходимо сместить шарик шпинделем, освободить отверстие клапана.

Дистанционное управление производством является самым надежным и эффективным средством по обеспечению безопасности труда.

Автоматизация освобождает человека от непосредственного участия в операциях по управлению технологическим процессом, позволяет осуществлять точно контролируемые высокоинтенсивные процессы, что практически невыполнимо с использованием ручного труда.

Различают частичную автоматизацию, когда управление процессом автоматизировано, а контроль и регулирование выполняет человек, и полную, когда автоматизирован весь процесс, а человек только включает, выключает, настраивает автоматическую систему и наблюдает за ее работой. Высшей формой автоматизации является комплексная автоматизация, осуществленная в масштабах всего цеха и предприятия.

Автоматическая система включает следующие элементы: измерительные и регистрирующие приборы для получения информации о ходе и параметрах технологических процессов; преобразователи, каналы связи, передатчики, приемники для передачи информации на расстояние; вычислительные, счетные, управляющие машины для переработки и преобразования полученной информации; автоматические регуляторы, воздействующие на ход технологического процесса в соответствии с полученной информацией.

Автоматические блокировочные устройства, защитные приспособления, сигнализация, срабатывая при любых нарушениях режима работы, обеспечивают практически полную безопасность труда, безаварийную эксплуатацию оборудования. Автоматическое управление, регулирование и контроль позволяют исключить непосредственное соприкосновение оператора с вредными и опасными факторами производственной среды.

Следует иметь в виду, что в ряде случаев внедрение комплексной механизации и автоматизации приводит к резкому сокращению физической нагрузки на человека и значительному росту нервного напряжения. Поэтому возникает необходимость внедрения в практику организации труда рекомендаций по оптимальному сочетанию нервно-психических, эмоциональных и энергетических компонентов умственных и физических усилий, высокой производительности труда и его творческого характера.

Чем меньше опасных операций в технологическом цикле, тем больше показатель Кт.б. Если все операции безопасны, то показатель технической безопасности составит 100%.

Опасные зоны оборудования, машин и механизмов и средства защиты

При эксплуатации различного оборудования, машин и механизмов определенную опасность представляют движущиеся части приводов, конвейеров, подъемно-транспортных машин, роботизированных комплексов, обрабатываемых деталей, режущего инструмента, зубчатых, ременных, цепных передач и т.д. Причем эти части оборудования могут совершать как вращательное, так и вращательно-поступательное движения.

Кроме того, нахождение вблизи некоторых видов оборудования представляет опасность с точки зрения воздействия на человека таких факторов, как электрический ток, электромагнитное поле, ионизирующее излучение, тепловое излучение, шум, вибрация и др.

Возможность травмирования человека возникает при выбросах пламени из топки, струи пара из пробитой прокладки и т.д.

Анализ перечисленных ситуаций дает основание говорить об определенных зонах вокруг оборудования, машин и механизмов, представляющих опасность для человека.

В соответствии с ГОСТ 1.0.002 —80 опасной зоной называется пространство, в котором возможно воздействие на работающих опасного и (или) вредного производственного фактора. Опасная зона может быть четко ограниченной, постоянной (например, зона между штампами пресса, между ремнем и шкивом приводного механизма и т.д.) или переменной, когда положение опасной зоны в пространстве и размеры изменяются (например, при перемещении грузов кранами, эксплуатации промышленных роботов, изменении режима и характера обработки различных деталей на станке и т.д.).

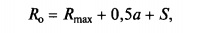

Рассмотрим пример построения границы опасной зоны стрелового самоходного крана при монтаже устойчивых элементов (например, монтаж фундаментных плит). Границу опасной зоны при работе крана по монтажу установочных плит (рис. 6.1) определяют по формуле

где Rо — радиус опасной зоны; Rmax — максимальный радиус вылета крюка крана; а — длина детали; S — расстояние от вылета крюка до места возможного падения груза.

Расстояние 5 определяется из расчета не менее 7 м при высоте подъема груза до 20 м; не менее Юм — при 20…70 м; 15 м — при 70… 120 м.

Производство всех работ и пребывание людей в опасной зоне вращения крана строго запрещаются.

При проектировании и эксплуатации различного оборудования, машин и механизмов необходимо либо исключить возможность нахождения человека в опасной зоне, либо снизить опасность нахождения в ней.

Этим целям служат средства защиты — средства, которые предотвращают или уменьшают воздействие на одного или более работающих опасных или вредных производственных факторов.

В соответствии с ГОСТ 12.4.011 —89 средства защиты от опасных и вредных производственных факторов подразделяются на две категории: средства коллективной защиты и средства индивидуальной защиты.

Средства коллективной защиты можно классифицировать по принципу действия и назначению.

По принципу действия основные средства коллективной защиты можно подразделить на оградительные, предохранительные, блокировочные, сигнализирующие об опасности, знаки безопасности, системы дистанционного управления и специальные виды защиты. Коллективные средства защиты, за исключением знаков безопасности и специальных средств защиты, должны проектироваться как составная часть технологического оборудования.

Оградительные средства защиты препятствуют появлению человека в опасной зоне. Они могут быть выполнены в виде стационарных (несъемных), подвижных (съемных) и переносных. Выбор типа оградительного средства защиты, его конструктивное исполнение зависят от опасных или вредных производственных факторов, специфических для данного оборудования; вида оборудования; расположения человека в рабочей зоне.

Стационарные оградительные средства защиты могут быть полными, когда изолируется опасная зона вместе с машиной, механизмом, или частичными, когда изолируется только опасная зона.

Стационарные оградительные средства защиты демонтируются только в том случае, когда необходимо провести вспомогательные операции в опасной зоне: замену рабочего инструмента, контрольные операции и т.д.

Подвижные оградительные средства сблокированы с рабочими органами механизма или машины. Они преграждают доступ в зону только в момент воздействия опасных факторов.

Переносные оградительные средства являются временными и устанавливаются на период ремонтных, наладочных и других аналогичных видов работ. Выполняются они обычно в виде щитов высотой 1,7 м. Конструктивно оградительные средства защиты могут быть выполнены в виде сварных или литых кожухов, жестких сплошных щитов, экранов, решеток, сеток на жестком каркасе.

В качестве материала оградительных средств используют металлы, пластмассы, дерево. Если в процессе работы необходимо наблюдать за ходом технологического процесса, то оградительные средства изготавливают прозрачными (оргстекло, триплекс и т.д.).

Предохранительные средства защиты представляют собой устройства, обеспечивающие автоматическое отключение оборудования, механизмов, машин при возникновении аварийных ситуаций, когда какой-либо из параметров оборудования выходит за пределы допустимых значений.

Одним из наиболее распространенных видов предохранительных средств защиты являются так называемые слабые звенья в конструкциях оборудования, машин и механизмов, рассчитанные

на разрушение (или несрабатывание) при перегрузках. Срабатывание слабых звеньев приводит к останову оборудования, машин и механизмов.

В качестве предохранительных средств защиты применяют различные по конструкции упоры для предотвращения поломок отдельных частей оборудования вследствие их перехода за установленные пределы и многое другое.

Блокировочные средства защиты либо исключают возможность проникновения человека в опасную зону, либо устраняют опасный фактор на время пребывания человека в опасной зоне.

Различают следующие виды блокировочных устройств: механические, электрические, фотоэлектрические, радиационные, гидравлические, пневматические и комбинированные.

Электрическую блокировку, например, применяют в том случае, если необходимо обеспечить недоступность электроустановки в рабочем режиме, когда на нее подано напряжение. При этом включение электроустановки будет возможно только при наличии ограждения. Достигается это встраиванием в дверь ограждения концевого выключателя, контакты которого при закрытой двери ограждения замкнуты, что позволяет включить электроустановку. При открытой двери в ограждении контакты концевого

выключателя разомкнуты, что делает невозможным подключение электроустановки к питающей сети.

Принцип действия фотоэлектрической блокировки основан на ограждении опасной зоны оборудования, механизмов и машин световыми лучами, световой поток которых падает на фотоэлемент. При изменении светового потока, например когда человек попадает в опасную зону, сигнал с фотоэлемента поступает на специальное устройство, которое отключает оборудование и тем самым обеспечивает защиту человека. Фотоэлектрические блокировки широко применяются в кузнечно-прессовых и механических цехах машиностроительных заводов.

Сигнализирующие об опасности средства защитыдают информацию о работе оборудования, машин и механизмов, а также об опасных и вредных производственных факторах, которые при этом возникают. Различают оперативную, предупредительную и опознавательную системы сигнализации.

По способу информации сигнализация может быть звуковой, визуальной, комбинированной (сочетание звуковой и световой) и одоризационной (по запаху). Для визуальной сигнализации применяют различные источники света, световые табло, подсветку шкал измерительных приборов, подсветку на мнемонических системах, цветовую окраску, ручную сигнализацию.

В соответствии с ГОСТ 12.4.026 —76 различают следующие сигнальные цвета:

Для звуковой сигнализации применяют различные сирены, зуммеры и звонки.

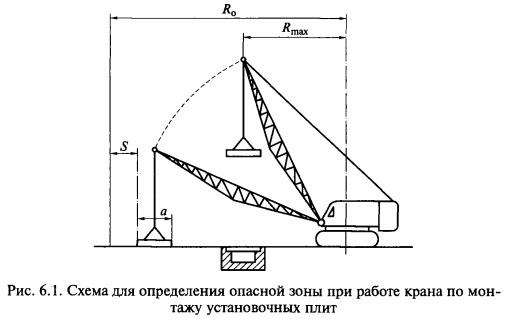

В соответствии с ГОСТ 12.4.026 —76 установлены четыре группы з н ак о в без опасности: запрещающие, предупреждающие, предписывающие и указательные. Некоторые виды знаков

безопасности приведены на рис. 6.2.

Системы дистанционного управления позволяют наблюдать за процессами, происходящими в опасной зоне, на расстоянии либо визуально, либо с помощью систем телеметрии

и телевидения. Параметры режимов работы оборудования или технологических процессов в опасной зоне контролируются с помощью датчиков и выводятся на специальные пульты управления.

Системы дистанционного управления позволяют наблюдать труднодоступные зоны и зоны повышенной опасности, где длительное пребывание человека запрещено.

По назначению средства коллективной защиты подразделяются на средства нормализации воздушной среды производственных помещений; средства нормализации освещения производственных помещений; средства защиты от ионизирующих, инфракрасных и ультрафиолетовых излучений; средства защиты от воздействий электромагнитных полей; средства защиты от поражения электрическим током; средства защиты от шума, вибрации; средства защиты от воздействия механических, химических, биологических факторов и др.

Если безопасность оборудования, машин и механизмов не может быть обеспечена конструктивными решениями, организацией производственных процессов и средствами коллективной защиты, то следует применять средства индивидуальной защиты.

К средствам индивидуальной защиты относятся: изолирующие костюмы, средства защиты органов дыхания, специальная одежда, специальная обувь, средства зашиты рук, средства защиты головы, средства защиты лица, средства защиты глаз, средства защиты от падения с высоты, защитные дерматологические средства и др.

Средства защиты, применяемые при эксплуатации различного оборудования, машин и механизмов на производстве, должны обеспечить максимальную безопасность людей и оптимальные условия для их трудовой деятельности.