Принцип работы парокомпрессионной холодильной машины

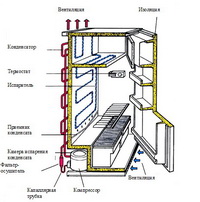

Схема и принцип работы компрессионной холодильной машины

Парокомпрессионные холодильные машины являются наиболее распространёнными и универсальными устройствами. Если рассматривать холодильную технику, задействованную в сфере сервиса, то парокомпрессионная холодильная машина является главной частью любой установки и называется компрессионным холодильным агрегатом.

Из конденсатора жидкий хладагент, с температурой окружающей среды, попадает в фильтр-осушитель 3. В фильтре-осушителе, заполненном металлическими сетками с гранулами селикагеля, происходит задержание механических примесей и воды, содержащихся в хладагенте. Механические примеси образуются вследствие работы компрессора, а вода из-за химических реакций между хладагентом, маслом и присадками, необходимыми для предотвращения коррозии элементов агрегата.

Таким образом, пока работает компрессор, продукты охлаждаются. Экономия электроэнергии достигается отключением компрессора, что приводит к медленному повышению температуры продуктов. Как только эта температура повышается до установленного терморегулятором предела, компрессор вновь включается и температура понижается, т.е. автоматически организуется экономичная прерывистая работа компрессора.

— экономичность при работе; возрастает при длительной

— простота эксплуатации; эксплуатации.

Рис. 2.2. Двухкаскадная компрессионная холодильная машина.

Парокомпрессионные холодильные машины

Холодильная машина является комплексом элементов, при помощи которых рабочее вещество совершает обратный термодинамический цикл (холодильный цикл) за счет затраты работы или теплоты. Процессы в элементах холодильной машины взаимосвязаны, и на них оказывают влияние как окружающая среда, так и охлаждаемые объекты.

Промышленные холодильные машины, работающие в области умеренного холода, можно подразделить на три основные группы: компрессионные – паровые и газовые, теплоиспользующие (используют тепловую энергию) и термоэлектрические (используют электрическую энергию).

Парокомпрессионные холодильные машины используют механическую работу. Они получили наибольшее распространение в холодильной технике и технологии для охлаждения, замораживания и хранения пищевых продуктов из-за их энергетической эффективности (меньший расход энергии по сравнению с другими машинами) и меньшей экологической опасности.

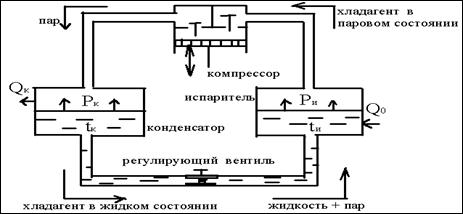

На рис. 1.6. показан принцип работы парокомпрессионных холодильных машин. Для осуществления холодильного цикла необходимо иметь четыре основных элемента: компрессор, конденсатор, испаритель и регулирующий вентиль, соединенных трубопроводом, в котором непрерывно циркулирует рабочее вещество – хладагент.

Рис.1.6. Принцип работы парокомпрессионных холодильных машин

Испаритель располагают в охлаждаемом помещении (холодильной камере, шкафу). В нем при низкой температуре (ниже температуры охлаждаемой среды) кипит жидкий хладагент, воспринимая тепло из холодильной камеры в количестве Q0. Пары хладагента из испарителя отсасываются компрессором, сжимаются до давления Рк, соответствующего температуре конденсации tк, и нагнетаются в конденсатор, охлаждаемый окружающим воздухом. При отводе от конденсатора теплоты в количестве Qк пары хладагента превращаются в жидкость, которая через регулирующий вентиль поступает опять в испаритель. В регулирующем вентиле происходит процесс дросселирования, при этом небольшая часть жидкого хладагента мгновенно испаряется, а оставшаяся жидкость охлаждается до температуры кипения.

Таким образом, хладагент выполняет непрерывный круговой (холодильный) цикл, циркулируя с помощью компрессора внутри замкнутой системы, изменяя температуру, давление, свое фазовое состояние, поглощая или отдавая при этом тепло.

В холодильных машинах в качестве хладагентов используют аммиак и фреоны (хладоны) при непосредственном охлаждении, и хладоносители – вода, рассолы (льдосоляные смеси хлористого натрия или хлористого кальция), антифризы (этиленгликоль, пропиленгликоль, метанол, глицерин), карбонат калия, жидкий диоксид углерода, водные растворы ацетата калия и формиата калия, экосолы (вода и этилкарбитол) – при косвенном охлаждении.

Главными элементами парокомпрессионных холодильных машин являются компрессор, конденсатор, испаритель, регулирующий вентиль.

1) КОМПРЕССОР. Компрессор является главным элементом холодильной машины. Он обеспечивает циркуляцию хладагента в системе холодильной машины, создает высокое давление, достаточное для перехода хладагента из парообразного состояния в жидкое в конденсаторе, и низкое давление, при котором он кипит в испарителе при заданной низкой температуре. Таким образом, он переносит вместе с парами хладагента теплоту, отведенную от охлаждаемой среды.

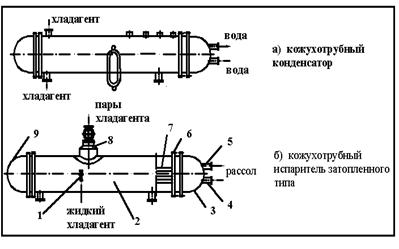

2) ИСПАРИТЕЛЬ. Испаритель – это теплообменный аппарат, предназначен для отвода (принятия) теплоты от охлаждаемой среды и хладагента. В испарителе происходит непосредственный теплообмен между охлаждаемым объектом и хладагентом (воздухоохладители, батареи, технологические аппараты непосредственного охлаждения). В испарителе обычно происходит кипение хладагента и превращение его в пар. Выделяют различные конструкции испарителей. На рис. 1.7 б) показан общий вид кожухотрубного испарителя затопленного типа, где: 1 – патрубок, куда подается жидкий хладагент, 2 – корпус аппарата, представляет собой сваренную из стального листа обечайку, по торцам к которой приварены трубные решетки 6 с отверстиями, в которые вставлены трубы 7. Снаружи к решеткам на шпильках крепятся крышки 3 и 9, одна из которых имеет штуцеры 4 и 5 для входа и выхода рассола. В центре обечайки вверху приварен сухопарник 8, через который пары хладагента отсасываются компрессором.

3) КОНДЕНСАТОР. Конденсатор – это теплообменный аппарат, который предназначен для превращения в жидкость поступающих из компрессорапаров хладагента. В конденсаторе возможно осуществить охлаждение жидкого хладагента ниже температуры конденсации (переохлаждение). Оба эти процесса сопровождаются отводом теплоты от хладагента к внешней среде. Существуют различные конструкции конденсаторов. На рис. 1.10а представлен кожухотрубный конденсатор.

4) РЕГУЛИРУЮЩИЙ ВЕНТИЛЬ. Об эффекте дросселирования, которое происходит в регулирующем вентиле, было упомянуто выше, сущность которого заключается в том, что при прохождении жидкого хладагента через суженное отверстие под действием разности давлений в конденсаторе и испарителе падение давления сопровождается понижением температуры всего потока. Хладагент дросселируется и теплообмен между ним и окружающей средой не осуществляется. При увеличении скорости движения в узком сечении внутренняя энергия молекул возрастает и повышенное внутримолекулярное трение приводит к тому, что часть жидкости переходит в парообразное состояние. При этом температура всего потока понижается до температуры кипения хладагента в испарителе. Поэтому только часть циркулирующего хладагента кипит в испарителе и производит полезное охлаждение.

Рис. 1.7. а) Кожухотрубный конденсатор; б) кожухотрубный испаритель затопленного типа

Вопросы для самоконтроля

1. Что такое фазовые переходы веществ?

2. Какие имеются способы получения искусственного холода?

3. Какую функцию выполняет компрессор в холодильных машинах?

4. Что такое источники низкой и высокой температур?

Тесты

1) В каком диапазоне лежит область низких температур для холодильной техники:

а)–120÷–273 0 С; б)+30÷–120 0 С; в)+20÷–120 0 С; г)+20÷–110 0 С; д) 0 ÷–150 0 С.

2) При каких условиях существует тройная точка воды:

а)617 Па; 0,0098 0 С; б)617 Па; 0,98 0 С; в)517 Па; 0,098 0 С; г)417 Па; 0 0 С.

3) При каких условиях сухой лед (твердая двуокись углерода) переходит из твердого в газообразное состояние:

а)1 атм; –70 0 С; б) 1 атм; –78,9 0 С; в)3 атм; +15 0 С; г)2 атм; –20 0 С; д)1 атм; –67 0 С.

4) Какую энергию используют парокомпрессионные холодильные машины:

а) механическую работу; б) тепловую; в) электрическую энергию.

5) Сублимация – это процесс перехода вещества:

а) из жидкого состояния в парообразное; б) из жидкого состояния в пар; в) из твердого состояния в газообразное, минуя жидкость; г) из газообразного состояния в твердое, минуя жидкость.

Парокомпрессионные холодильные системы: принцип работы и компоненты

Работа парокомпрессионной холодильной системы основывается на нескольких основных принципах. Её способность охлаждать в основном базируется на циркуляции хладагента – рабочего вещества, которое переносит тепло по непрерывный системе трубок. Поскольку тепло постоянно нужно отводить от продуктов и объема, в котором они хранятся к холодной, хладагент может непрерывно двигаться, обеспечивая в холодильнике среду с пониженной температурой. Основными принципами работы холодильника являются:

В некоторых коммерческих и промышленных холодильных системах тепло, отбираемое у охлаждаемой камеры и выделяемое компрессором, используется для отопления помещений. Это позволяет сократить расходы на отопление.

Рис. Холодильный цикл парокомпрессионной холодильной машины. Тепло может использоваться для отопления.

Компоненты парокомпрессионного холодильного оборудования

Основными узлами парокомпрессионного холодильного оборудования являются компрессор, испаритель, конденсатор и терморегулирующий вентиль.

Компрессор

Холодопроизводительность холодильника и объёмная производительность компрессора

В парокомпрессионной холодильной машине одним из основных узлов является компрессор. Его задача – сжимать газообразный хладагент, что повышает его температуру, и поддерживать его давление в конденсаторе, что обеспечивает циркуляцию хладагента.

В системе охлаждения компрессор находится между двумя группами трубок – катушками испарителя и конденсатора. В зависимости от конструкции оборудования, компрессор обычно располагается в задней части холодильника или рядом на полу. Когда компрессор включается, шум его работы обычно может быть слышен. Охлаждение в морозильной камере или холодильнике происходит только в том случае, если компрессор работает должным образом.

Работа компрессора контролируется с помощью термостата внутри морозильной камеры. Он заставляет компрессор периодически включаться и выключаться в течение дня. Из-за этого компрессор со временем, может столкнуться с проблемами и выйти из строя, что потребует технического обслуживания. Высокая температура сжимаемого газа может привести к изменению свойств смазки, что также может препятствовать эффективной работе.

Конденсатор и испаритель

Терморегулирующий (дроссельный) вентиль

Терморегулирующий вентиль (сокращенно ТРВ) регулирует количество хладагента, поступающего из конденсатора в испаритель так, чтобы хладагент полностью превращался в пар в испарителе. Для того чтобы гарантировать, что из испарителя в компрессор не попадут капли жидкости, хладагент не только нагревается до температуры кипения, но и подвергается перегреву до достижения определенной температуры выше температуры насыщения. Температура хладагента на выходе из испарителя контролируется специальным датчиком, который регулирует открытие и закрытие клапана вентиля. Клапан закрыт пружиной, а датчик, выполненный в виде колбы, заполнен газом, аналогичным хладагенту. При увеличении температуры газа в датчике давление в нем растет, и клапан открывается, а при понижении температуры (и, соответственно, давления) – закрывается.

Терморегулирующий вентиль является ключевым элементом холодильного цикла. Чтобы жидкий хладагент мог перейти в газообразную фазу а его температура – упасть, в испарителе должно поддерживаться низкое давление.

Вспомогательная аппаратура

Кроме терморегулирующего вентиля бесперебойная работа холодильных машин обеспечивается ресивером, отделителем жидкости, фильтрами-осушителями, регулятором давления и термостатом. Ресивер является резервуаром, в котором хладагент собирается перед поступлением в терморегулирующий вентиль, и служит для равномерности его подачи. Отделитель жидкости устанавливается перед компрессором для его защиты от попадания капель хладагента. Фильтры-осушители очищают хладагент от загрязнений и предотвращают попадание твердых частиц в компрессор. Паровые фильтры устанавливают на всасывающей линии компрессора, а жидкостные – после ресивера перед терморегулирующим вентилем. Регулятор давления (прессостат) защищает компрессор от низкого давления всасывания и повышенного давления нагнетания. Термостат служит для периодического включения и выключения компрессора. Цифровой дисплей электронного термостата позволяет следить за температурой и текущим состоянием системы.

Парокомпрессионная холодильная машина

Классификация холодильных установок

Холодильные машины, в которых низкие температуры получают в результате процесса кипения жидкости с отводом от охлаждающей среды необходимой теплоты парообразования, называются паровыми холодильными машинами.

Холодильные машины, работающие в области умеренного холода, в зависимости от вида используемой энергии делятся на следующие основные группы:

— парокомпрессионные, использующие механическую энергию для повышения давления паров хладагента и его температуры в компрессоре;

— абсорбционные и пароэжекторные – теплоиспользующие машины с поглощением паров соответствующим абсорбентом и выделением паров хладагента из раствора при его нагревании с затратой тепловой энергии;

— термоэлектрические – использующие непосредственно электрическую энергию;

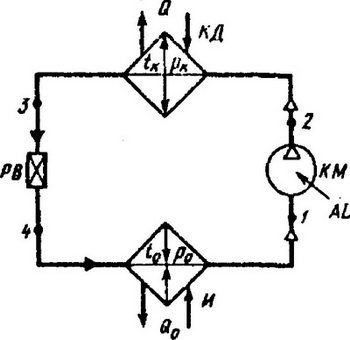

Парокомпрессионная холодильная машина должна иметь как минимум четыре обязательных элемента: КМ – компрессор; КД – конденсатор; И – испаритель; РВ – регулирующий вентиль или расширительный цилиндр – детандер.

В испарителе, за счет кипения хладагента при низкой температуре, теплота

Температура кипения

Температура конденсации

Основные компоненты холодильного контура. Цикл парокомпрессионной холодильной машины

В основе действия холодильных машин лежит второй закон (или второе начало) термодинамики, который применительно к холодильным машинам гласит: для передачи теплоты от менее нагретого тела (холодного) к более нагретому (горячему) необходимо затратить энергию.Иными словами, чтобы охладить какое-либо тело, необходимо отвести от него теплоту, используя для этого какое либо техническое устройство.

В системах охлаждения используется явление увеличения теплосодержания вещества во время плавления и кипения при постоянной температуре. Самый простой способ отвода тепла от определенной области осуществляется при помощи ледяного блока. При плавлении лед поглощает тепло из окружающей атмосферы и продуктов, а продукт плавления льда отводится за пределы ледника—в окружающую среду.

Поскольку теплота парообразования во много раз больше теплоты плавления, во время процесса кипения поглощается большее количество теплоты при постоянной температуре. Поэтому рекомендуется производить перенос теплоты при температуре кипения вещества. В этом состоит преимущество компрессионных систем охлаждения. В дальнейшем в данном курсе будут рассмотрены особенности монтажа парокомпрессионных систем охлаждения.

Рассмотрим цикл работы холодильной установки на примере бытового холодильника.

|

| Цикл холодильной установки (бытовой холодильник) |

Холодильник оснащен теплообменником (испарителем), куда поступает хладагент в парожидкостной фазе (смесь пара с жидкостью). В испарителе за счет кипения рабочего вещества теплота отводится от охлаждаемой среды — воздуха в системе непосредственного охлаждения (как в рассматриваемом примере), воды или рассола в системе с промежуточным хладоносителем.

Компрессор откачивает пары хладагента из испарителя, сжимает их и направляет в другой теплообменник – конденсатор, расположенный на внешней части холодильной камеры.

В конденсаторе теплота отводится от конденсирующегося рабочего вещества с помощью охлаждающей среды — воздуха или воды— которая при этом нагревается. Хладагент меняет агрегатное состояние на жидкое.

Обычно температура окружающего конденсатор воздуха (комнатная) составляет от 20 до 25°C. Для обеспечения правильного отвода теплоты от конденсатора в окружающую среду температура конденсации должна превышать температуру окружающей среды в данном случае на 20-30 К. Для хладагента R134a и предполагаемой температуры конденсации 50°C абсолютное давление в конденсаторе составляет 13,2 бар.

Таким образом, задача компрессора состоит не только в удалении паров хладагента из испарителя, но и в их сжатии.

Жидкое рабочее вещество из конденсатора проходит через регулирующий (дроссельный) вентиль, где происходит процесс дросселирования (расширения рабочего тела без совершения внешней работы). Этот вентиль (в данном случае капиллярная трубка) расположен между конденсатором и испарителем, в котором хладагент расширяется и его давление снижается до давления кипения. Здесь замыкается цикл охлаждения.

Ниже приведена схема холодильного цикла в условных обозначениях

| Принципиальная схема парокомпрессионной холодильной машины: КМ — компрессор; КД — конденсатор; РВ — регулирующий вентиль; И — испаритель; /, 2,3,4 — точки цикла |

Процессы, обозначенные на схеме:

4—1—кипение рабочего вещества (хладагента) в испарителе, при этом теплота Q0 отводится от охлаждаемой среды

1—2—сжатие паров рабочего вещества в компрессоре;

2—3—конденсация паров рабочего вещества в конденсаторе, при этом теплота Q передается окружающей или нагреваемой среде;

3—4—дросселирование рабочего вещества в регулирующем вентиле.

Таким образом, парокомпрессионная холодильная машина должна иметь четыре обязательных элемента: компрессор, конденсатор, испаритель и регулирующий вентиль.

Температура кипения рабочего вещества в испарителе зависит от давления кипения р0, а оно, в свою очередь,— от производительности компрессора. Температуру кипения поддерживают такой, чтобы обеспечить необходимую (заданную) температуру охлаждаемой среды. Для понижения температуры кипения необходимо понизить давление кипения, что можно сделать, увеличив производительность компрессора.

Температура конденсации рабочего вещества и соответствующее ей давление конденсации зависят главным образом от температуры среды, используемой для охлаждения конденсатора. Чем она ниже, тем ниже будут температура и давление конденсации. Величины давлений кипения и конденсации в значительной мере влияют на производительность компрессора. Они же в основном определяют и количество энергии, которое необходимо для его работы.

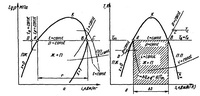

Представление цикла холодильной машины в термодинамических диаграммах

Теоретические циклы холодильных машин изображают на термодинамических диаграммах, которые позволяют лучше понять принцип их действия. Термодинамические диаграммы, кроме того, служат теоретической базой для расчета холодильных машин в целом и их отдельных элементов.

Если на i, lgp-диаграмме провести линию постоянного давления (p = const) — изобару, а на s, Т-диаграмме—линию постоянной температуры (T=const) — изотерму, то они пересекут пограничные кривые в точках А и В. В точке А хладагент находится в состоянии насыщенной жидкости, а в точке В — насыщенного пара.

Фазовый переход от жидкости к пару на диаграммах идет слева направо. При подводе теплоты (энтальпия и энтропия возрастают) переохлажденная жидкость, достигнув состояния насыщения в точке А, начинает кипеть. По мере дальнейшего подвода теплоты содержание жидкости в единице массы хладагента уменьшается, а содержание пара – увеличивается, достигая в точке В 100 %. Образуется насыщенный пар. Паросодер-жание х хладагента на левой пограничной кривой равно 0, а на правой—1. Состояние при х=1 называют также сухим насыщенным паром, чтобы подчеркнуть, что пар не содержит частиц жидкости в отличие от влажного пара, представляющего собой смесь пара и жидкости (П + Ж).

Фазовый переход от пара к жидкости на диаграммах идет справа налево. При отводе теплоты происходит процесс конденсации хладагента. Он начинается в точке В и заканчивается в точке A.

На i, lgр-диаграмме разность значений энтальпий i в точках А и В будет равна величине r в кДж/кг, которую, в зависимости от направления процесса (от А к В или от В к А), называют удельной (скрытой) теплотой парообразования или удельной теплотой конденсации.

На s, Т-диаграмме величине r будет соответствовать площадь (заштрихованная) под процессом А — В.

Параметры, соответствующие состоянию хладагента на левой пограничной кривой (х = 0), обозначают с одним штрихом, а на правой (х = 1) — с двумя.

В процессах кипения и конденсации давление и температура насыщения остаются неизменными, так как подводимая или отводимая теплота расходуется на изменение агрегатного состояния хладагента. При этом температура насыщения зависит от давления. При его увеличении она повышается, а при уменьшении — понижается.

Если после подвода определенного количества теплоты и достижения хладагентом состояния насыщенного пара в точке В продолжать подводить теплоту при постоянном давлении (p = const), то этот процесс В — С будет сопровождаться повышением температуры: ТС>ТВ. Насыщенный пар перейдет в точке С в состояние, называемое перегретым паром.

Аналогично, если после окончания процесса конденсации В — А продолжать отводить теплоту, то дальнейший процесс А — D будет сопровождаться понижением температуры. Насыщенная жидкость перейдет в точке D в состояние, называемое переохлажденной жидкостью.

На i, lgp-диаграмме изотермы (T = const) в зоне ПЖ идут почти вертикально вверх, параллельно изоэнтальпам—линиям постоянной удельной энтальпии (i=const), а в зоне ПП—резко вниз.

На s, T-диаграмме изотермы горизонтальны. Изобары (р=const) в зоне ПЖ идут резко вниз и почти совпадают с пограничной кривой (x = 0), в зоне ПП — поднимаются круто вверх. Изоэнтальпы (i =const) спускаются круто вниз.

Линии постоянной удельной энтропии (s = const) Ha s, T-диаграмме вертикальны, а на i, lgр-диаграмме располагаются примерно под углом 45° к горизонтали.

С небольшим подъемом от горизонтали идут на обеих диаграммах линии постоянного удельного объема (ν = const). Большим давлениям р соответствует меньший удельный объем ν.

Поскольку при работе парокомпрессионной холодильной машины в установившемся (стационарном) режиме давления кипения р0 и конденсации рк хладагента постоянны, количество подводимой или отводимой теплоты изображается на i, lgр-диаграмме в виде отрезка прямой линии и равно разности энтальпий в начале и конце процесса. В этом заключается достоинство i, lgp-диаграммы, которое обусловило ее широкое использование для расчета парокомпрессионных холодильных машин.