Процесс сборки автомобиля на заводе

1.Процессы и технологии — Сборочное производство

Копирование текста разрешено при условии ссылки на данный контент.

Описание наиболее важных процессов и технологий сборочного производства:

1. Всегда необходимо производить балансировку конвейера, минимум раз в 6 месяцев. Сопоставлять такт конвейера к времени выполнения операции сборки операторами. Накладывать 2 графика друг на друга и проводить анализ, перераспределять операции, разносить, переносить и т.д., это позволит содержать на линии оптимальное количество операторов (сборщиков).

2. На конвейере по сборке (кузова, узлов и агрегатов) все детали должны быть максимально в готовом для установки виде. В обязанности сборщика не входят процессы предсборки и укомплектования детали до установки на автомобиль. Он должен взять готовую деталь и только установить.

Этот важный пункт относится непосредственно к поставщикам деталей. Поставщики обязаны поставлять детали на конвейер только в готовом виде.

3. Метизы и сборочный инструмент должен быть максимально унифицирован и с одним моментом затяжки при возможности, это позволит достичь желаемого результата по качеству, цене и обслуживанию.

4. Комплектующие для сборки должны быть вблизи конвейера, т.е. в “шаговой” доступности, где оператор может сделать 2 шага максимум, чтобы взять деталь, вернуться и установить. Превышение расстояния по ходьбе означает неправильно спланированную работу сборщика, как итог он совершает много ненужных действий вместо полезных.

5. Расстановка оператора по сборке кузова не должна превышать 4-5 человек на рабочее место и должны быть максимально разнесены по операциям, это позволит не мешать друг другу.

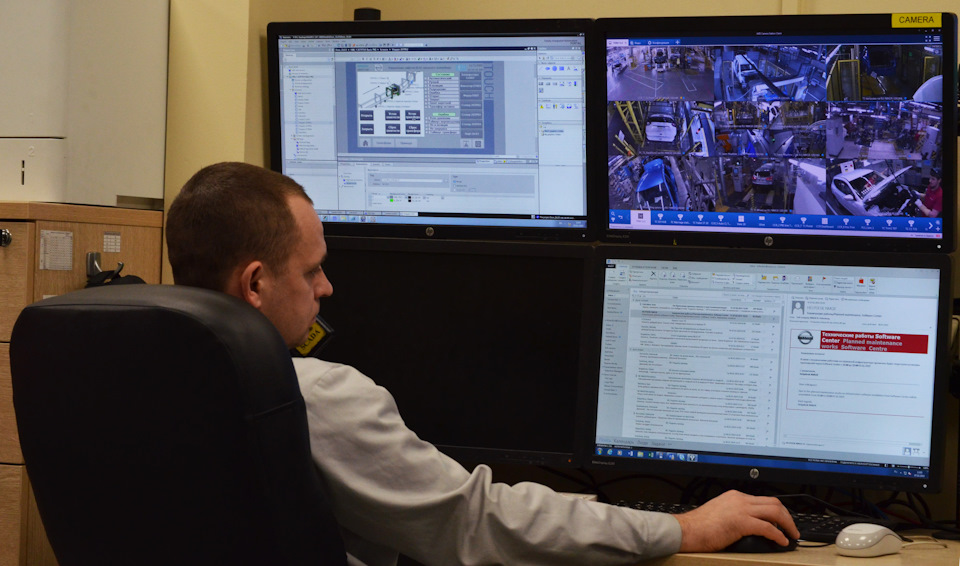

6. Сборочный инструмент – сейчас идет сумасшедший тренд по внедрению интеллектуальных сборочных инструментов. Это отдельный компьютер и сам инструмент. Принцип работы крайне прост, оператор с помощью сканера сканирует штрихкод на Манифесте кузова или рамы, и в правильной последовательности производит затяжку всех крепежных соединений детали. Вся информация сохраняется в системе управления и привязывается к винномеру автомобиля. При необходимости по общей базе можно получить информацию о том кто,когда и как затянул данное соединение. Важно, что интеллектуальная система оповещает оператора и выдает фактическое значение на мониторе, затянуто соединение или нет, если затянуто, то с указанием момента затяжки.

7. Манифест – это фактически карта сборки кузова, шасси, двигателя, наглядное руководство позволяющее оператору понять, что он должен поставить и что является критичным, благодаря манифесту идет так же проверка на собираемость комплектации, правильность сборки, руководство для СБ.

Сборочное производство автомобилестроения сегодня нуждается в оптимизации, улучшений без потери качества с экономическим эффектом. Команда SMK Automotive Industry успешно проводит данную работу на протяжении многих лет на различных предприятиях.

Пример по оптимизации численности при сборке кузова.

1. Оптимизация численности за счет балансировки конвейера.

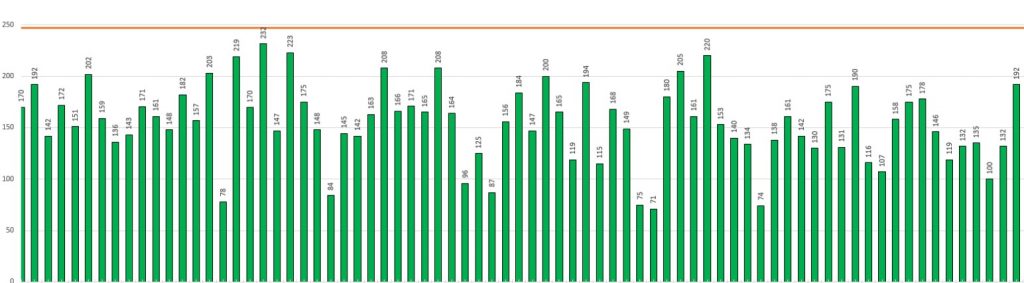

Необходимо замерить тайминг всех рабочих операций по сборке кузова, рамы, шасси и т.д. Имея информацию о времени по операциям, их можно сопоставить с тактом конвейера, где он является 100%. Оператор должен укладываться в 85-90% времени от такта конвейера.

В случае, когда оператор загружен менее 85%, значит его место нужно дополнить операциями, если выше указанной отметки, что тоже возможно, он тормозит процесс и не успевает. (график 1)

Каждый зеленый показатель указывает о недозагруженности оператора до отметки в 85-90%, это сигнал к проведению работы полной балансировке всех операций.

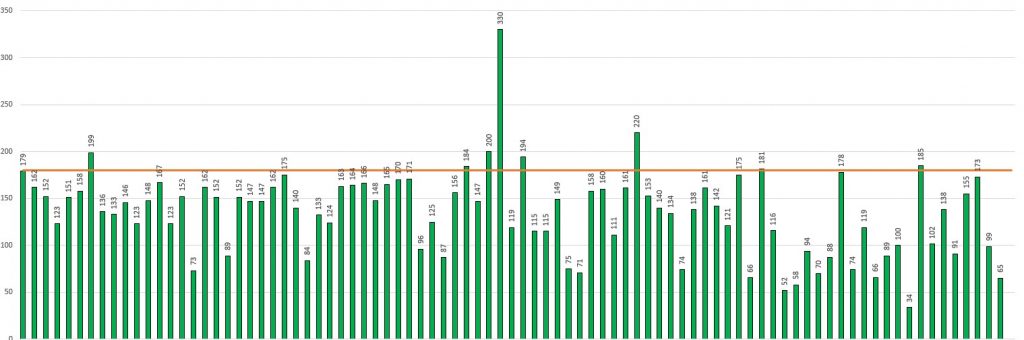

Ниже график 2 с примером, когда операторы не успевают на тех или иных операциях, а в некоторых случаях даже загружены свыше 100%

В данном случае так же необходимо делать балансировку для всех операторов. Места с загрузкой операции свыше 90% перераспределяются на операторов с показателем ниже.

Примеры перераспределения операций и проведения балансировки:

Вариаций много, они все рассматриваются индивидуально на каждом посту и с каждым оператором.

2. Организовывать небольшие линии вокруг основного конвейера, крупно узловую сборку, например:

ВАЖНО. При данных условия нужно иметь на производстве много автоматических систем отслеживания, учета подачи комплектующих, манифеста. В ином случае сборка не будет соответствовать заявке покупателя по комплектации.

Автомобильный завод полного цикла: как собирается обновленный Nissan Qashqai

На прошлой неделе на заводе Nissan в Санкт-Петербурге был дан официальный старт производства обновленного Nissan Qashqai. До дилеров в России и Казахстане автомобиль доберётся в конце марта или в начале апреля. Тогда же озвучат и цены.

По обновлениям прошлись кратко: измененный интерьер и экстерьер, улучшенная шумоизоляция, новые функции вроде системы интеллектуальной остановки перед препятствием или мультимедиа Яндекс.авто.

А вот пройтись кратко по заводу не получилось – вышла объемная и очень интересная экскурсия. И сейчас я попробую кратко, но подробно, рассказать вам, как работает автомобильный завод (нет, ну вдруг вы еще не знаете).

Завод полного цикла (сварка, окраска и сборка) производственной мощностью 100 000 автомобилей под Санкт-Петербургом запустили 10 лет назад, в 2009 году. Казалось бы, 10 лет – уже срок, но он до сих пор считается самым молодым в европейской когорте Nissan.

В 2014-м завод расширили – прибавилось еще два цеха: производства пластиковых изделий и штамповки кузовных панелей.

Но это – сухие факты, которые рассказывает нам экскурсовод, пока мы гуськом идем за ним по заводу. За желтую линию лучше не выходить – туда-сюда снуют автоматизированные транспортировщики и обычные «кары». И если «самоходки», которые двигаются по магнитной ленте, едут медленно и замирают, едва ли завидев «опасность», то кары передвигаются шустро и по непредсказуемой для нас траектории.

Мы начинаем с зоны комплектации тележек. Здесь стоят стеллажи, с которых мастера собирают индивидуальные комплекты деталей (6 лет назад завод перешел на систему поставки деталей — Individual Parts Order (IPO)). Система электронного учета позволяет избежать ошибки и контролировать процесс сборки тележек.

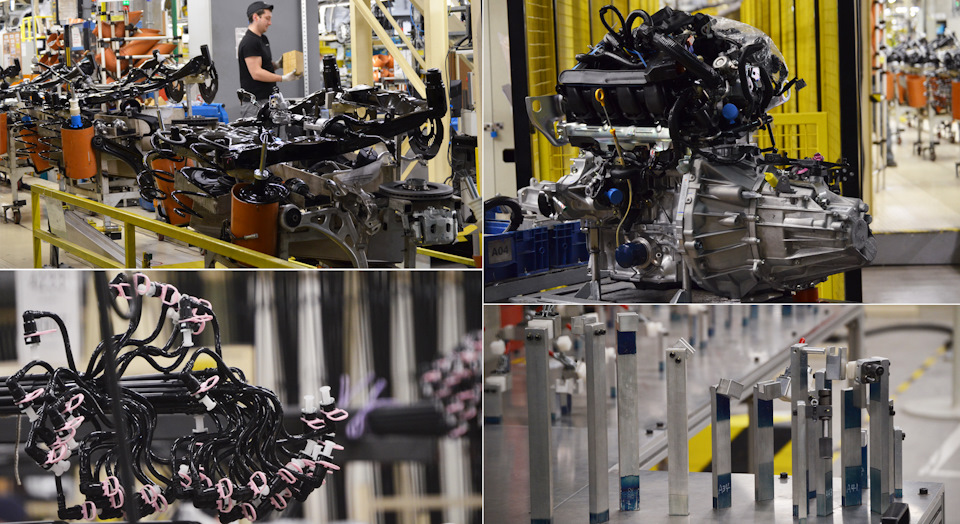

С другой стороны – зона подсборки двигателей. Моторы медленно движутся по монорельсовому конвейеру, позволяя спокойно производить с ними все операции, необходимые на каждом этапе.

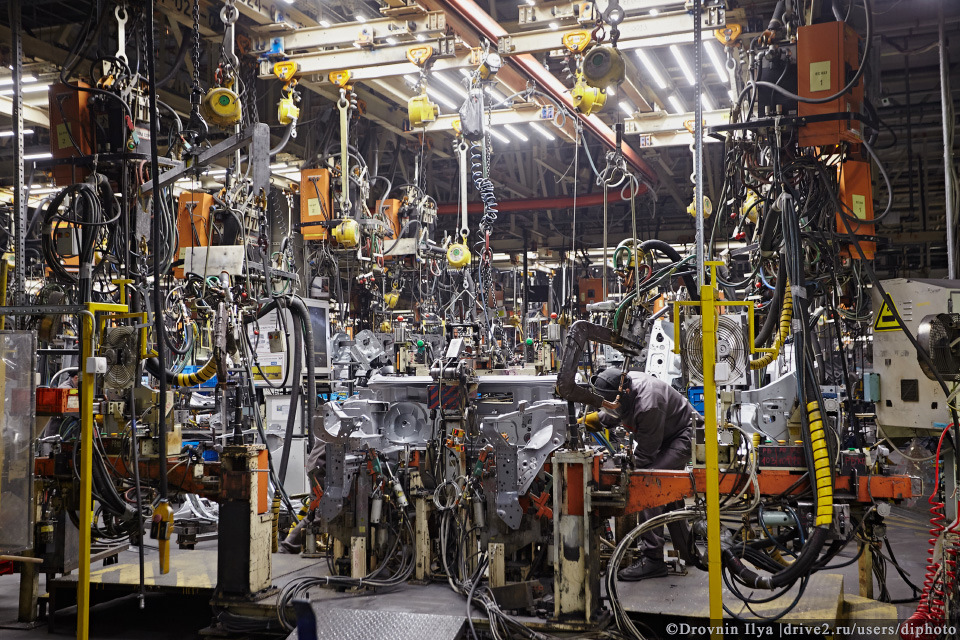

После зон подсборки мы переходим в кузовной цех, в котором происходит сварка кузовов. Он разделен на 2 части: старая, запущенная вместе с самим заводом, и новая – автоматизированная, она начала свою работу в 2014 году.

Сейчас здесь полностью налажен процесс для выпуска новых — Trail и Qashqai, а также Murano.

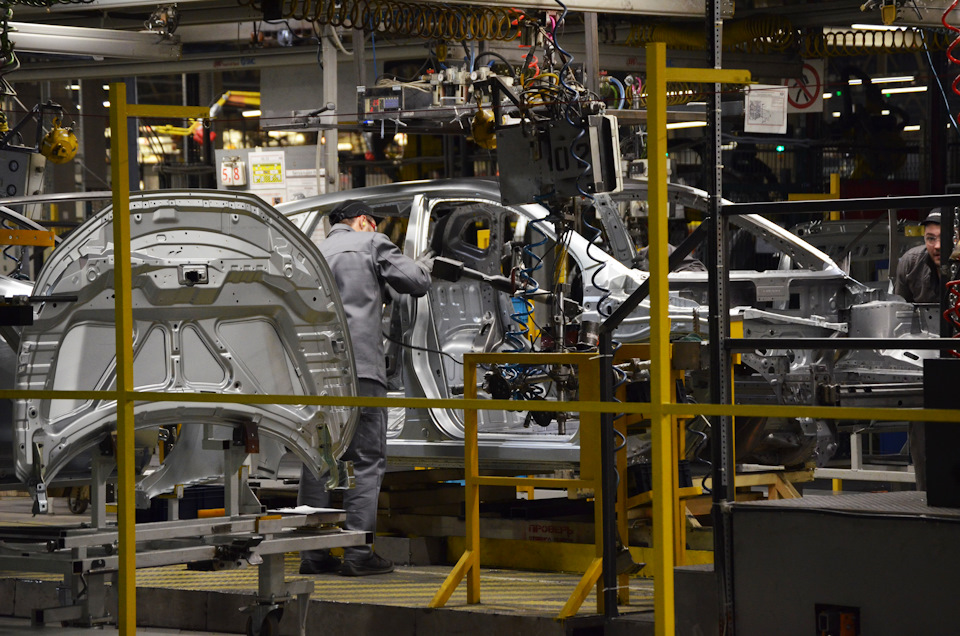

Ручная и роботизированная контактная сварка кузовных деталей; роботизированная вальцовка навесных элементов; приварка крепежных элементов; нанесение клея и герметиков – все это делают в этом цехе 300 человек и 38 сварочных роботов, выпуская в смену до 130 кузовов (всего на заводе две смены).

Мы проходим мимо линии установки навесных деталей. Здесь на кузов «попадают» капот, крышка багажника, двери и крылья. Кроме того, здесь же, не отходя от кассы, мастера производят настройку зазоров и перепадов кузова, а также находят и устраняют металлодефекты. И начинается подготовка к покраске.

В сам цех нас не пускают (как и на любом другом заводе – в этом цеху все должно быть стерильно). О работе цеха окраски нам рассказывает видео и экскурсовод. Процесс – трудоемкий и многоуровневый, потому – полностью автоматизирован. Одна подготовка к окрашиванию – это 10 ванн с различными растворами, в которых кузов проходит очистку от загрязнений, обезжиривание и полную промывку.

Затем на кузов наносится фосфатное покрытие — оно предотвращает образование коррозии и способствует лучшей адгезии краски.

Последний этап — нанесение катофорезного грунта методом электроосаждения. Кузов погружается в специальную ванну, напряжение в которой достигает 330 вольт, чтобы обеспечить надёжное сцепление грунта с кузовом. После этого кузов погружают в печь, где катофорезный слой сушат при температуре 180 градусов.

Следим за кузовом дальше. После тщательной сушки он переходит на участок нанесения герметика и антигравийного покрытия. Этот процесс автоматизирован — четыре робота наносят герметик, столько же — антигравийку на днище и мастику на пороги. И – снова в печь, только уже температурой пониже, около 120 градусов.

Затем вновь – инспекция катафорезного слоя и, возможно, его шлифовка, если в этом есть необходимость.

И, наконец, кузов попадает в окрасочные камеры. Здесь работает 8 роботов, которые, шаг за шагом, наносят на него грунт, базу и лак. Все кузовы Nissan окрашиваются красками на водной основе (из соображений экологии). После этого кузов окончательно высушивается в печи при температуре 150 градусов. После чего вновь отправляется на тщательный досмотр – после окрашивания могли проявиться дефекты.

Если их нет, то кузов направляют на станцию нанесения воскового покрытия — на внутренние полости дверей. И дальше кузов ждет своего часа в накопителей окрашенных кузовов.

Отдельным путем по цеху идут бамперы, которые также производятся здесь, на заводе, – после подготовки 4 робота наносят на них грунт, базу и лак, затем их высушивают в печи при температуре 95 градусов. После этого каждый бампер осматривается на станции инспекции и полировки.

Цех литья пластиковых комплектующих был запущен в феврале 201-го и производит передние и задние бамперы и защитные арки передних колес для нового Nissan Qashqai. Кроме всего этого, здесь производят бамперы и защитные арки колес для рынка послепродажного обслуживания автомобилей, причем, не только в России — с осени 2016 года начались экспортные поставки бамперов на европейский рынок.

А мы идем дальше, огибая зону подсборки топливных и тормозных трубок. Это – площадка компании САНО, которая является поставщиком топливных тормозных трубок для завода.

Еще одна компания-арендатор – «Калсоник Кансей». Они отливают приборные панели и консоли и поставляются в цех сборки на линию подсборки.

И вот перед нам – цех окончательной сборки. Процессы, происходящие здесь, весьма интересны. Например, сначала с кузовов снимаются двери и по автоматическому конвейеру отправляются на участок подсборки дверей.

Его длина — более 500 метров, он проходит через половину цеха сборки и пересекается с пятью из семи производственными участками основной линии сборки. Интересно, что этот проект придумали и внедрили сотрудники завода. По их словам, самой большой сложностью в работе над проектом был… масштаб и момент учета множество нюансов, которые влияют как на текущие производственные процессы.

Период монтажа оборудования длился ежедневно с середины ноября до середины марта, и в итоге было смонтировано более 150 тонн металлоконструкций.

Но овчинка выделки стоила — запуск конвейера в производство принес множество плюсов: отказ от ручного перемещения дверных телег по цеху освобождение площадей цеха и т.д.

На автомобили, тем временем, устанавливается внутренняя отделка салона, проводка, покрытие пола и приборная панель. Здесь же, на станции установки стекол, наносится клей на стекла. Поскольку это очень точная и аккуратная работа, здесь практически полностью исключен человеческий фактор – только робот выполняет эту операцию. Точнее, два.

Следом идут станции по установке ремней безопасности, педалей, датчиков удара и т.д.

Участок ходовой части – это наш следующий этап. Здесь происходит подсборка и установка двигателя и задней подвески, установка бензобака, выхлопной системы и колес. Затем приходит очередь бамперов, фар заднего и головного освещения, сидений. После всего этого автомобили заправляют техническими жидкостями и программируют все системы.

Эта линия была значительно модернизирована и автоматизирована при обновлении завода. Теперь на ней установлены передвижные напольные платформы, которые перемещаются вдоль конвейерной линии рядом с рабочим местом оператора, упрощая процесс. Здесь же установлен и 3D принтер, который на месте изготавливает вспомогательные приспособления из новейших полимерных материалов, экономя средства на закупку оборудования у сторонних производителей.

После всех этих манипуляций автомобиль заезжает на стенды развала-схождения для регулировки колес при помощи лазерных установок и настройки фар (он не так давно также был модернизирован).

Здесь же находится стенд калибровки систем контроля увода с полосы, автоматического торможения перед препятствием и кругового обзора, которые встречаются на последних генерациях моделей Nissan.

Ну и конечно, не обойтись без динамического теста на роликовом стенде. Автомобиль разгоняется до 120 км в час для создания нагрузки на основные рабочие узлы автомобиля, а специальное оборудование и контролер проверяют функционирование бортовых электронных систем двигателя и трансмиссии.

Следом, на втором роликовом стенде, проводят проверка тормозных систем.

Затем — станция инспекции подкапотного пространства и днища, участок проверки герметичности (имитация ливня в течении 3-х минут и от 1 часа до 12 часов), нанесение воскового покрытия на днище автомобиля и – автомобиль готов выехать с завода.

Однако и это еще не все. После окончательной сборки случайный автомобиль оказывается в зоне дополнительной проверки качества. Здесь – светодиодные лампы повышенной яркости, а сама зона оборудована по глобальным стандартам компании Nissan.

Проверка занимает несколько часов. Проверяющий проводит детальный осмотр лакокрасочного покрытия, зазоров и перепадов поверхностей, осмотр экстерьера, интерьера и функционирования систем. Кроме того, проверяют и ходовые качества автомобиля. Это происходит на дорогах общего пользования по заранее утвержденному маршруту, включающему в себя скоростные дороги и дороги с разнообразным покрытием (итоговой пробег таких автомобилей – около 15-20 км).

Вот таким образом на наших дорогах появляются автомобили Nissan (и не только, впрочем). Совсем скоро я увижу обновленный Qashqai на дорожных тестах для журналистов, где будет подробно рассказано обо всех изменениях, произошедших с моделью. Пока же, если есть вопросы по производству, задавайте их в комментариях.

Автосборочное производство

Копирование текста разрешено при условии ссылки на данный контент.

Процесс сборки автомобилей (кузова и шасси). Trim and chassis.

Процесс сборки автомобилей имеет аналогию между всеми автопроизводителями, но могут отличаться последовательностью. Важным аспектом можно выделить наличие автоматизации, т.к. именно на сборке этот показатель имеет самый низкий коэффициент, в пределах 10-15%. Как бы странно это не выглядело, но именно автоматизация специально минимизируется автопроизводителем и в цифрах это выглядит следующим образом: окупаемость автоматического процесса предприятию (оборудование) в денежном эквиваленте достигает 5 лет и более. Это высокий показатель, тогда как оптимальный срок окупаемости должен сохраняться до 3-х лет.

Касательно автоматизации на сборке.

Автоматическая сборка применяется зачастую для вклейки стекол, когда робот наносит клей на стекло и устанавливает на кузов.

Остальные вариации это в основном манипуляторы, они облегчают вес изделия и скорость подачи крупной и тяжелой детали, например, как панель приборов, двигатель, двери, колеса, АКБ.

Передовые европейские заводы усовершенствовали процесс сборки интегрировав в конвейер возможность продольного кручения кузова, допустив 90 градусный поворот собираемого автомобиля. Данная опция позволяет быстро, качественно и с минимальной трудоемкостью для операторов производить сборку со стороны днища автомобиля. Т.к. это дорогое оборудование, в России нет подобных линий.

Оптимизации численности персонала возможна с помощью подачи деталей и комплектующих на конвейер посредством автоматических транспортеров AGV.

AGV – это автоматическая телега которая перемещается в заданной траектории. Траектория создается с помощью специальной ленты на полу, от точки А к точке Б и обратно, т.е. склад-конвейер-склад. Имеет она собственную АКБ батарею, блок управления, программатор, связь по WI-FI.

В СНГ AGV используют на Рено Россия (ранее Автофрамос), GM-AVTOVAZ, Nissan СПБ. Сегодня AGV пользуются популярностью, имеют окупаемость в течение года.

Логист на складе заполняет AGV и подтверждает отправку, далее транспортер приезжает к точке доставки и ожидает дальнейшей команды, сборщик на линии выгружает телегу на своем посту и подтверждает возврат на склад.

Но, прогресс в сборочном производстве не стоит на месте и вместо автоматизации сборочные производства сконцентрированы на оптимизации процессов, именно этот пункт позволяет минимизировать количество персонала с максимальным экономическим эффектом, при этом улучшить показатели качества автомобиля, о них опишем ниже:

В особенности в этом заинтересованы отечественные автопроизводители и небольшие компании по производству крупных автокомпонентов. Например, российские автопроизводители редко производят замену модельного ряда, в том числе и фейслифт. Причина крайне проста, все сохранившиеся заводы наследия СССР перешли в частные руки с устаревшим и не модифицированным многие годы принципом работы, в свою очередь у владельцев нет свободных средств, как следствие мы слышим из СМИ о выделении государственной поддержки/субсидий.

Иностранные автопроизводители последовательно вели цикл оптимизаций, как один из простых примеров, это завод полного цикла держать в одних руках убыточно, концентрация осуществляется на основные процессы производства автомобиля, а именно Прессовое, Сварочное, Окрасочное, Сборочное.

Все вторичные производственные процессы, как например: производство баков, пластика (бампера, панели проборов и т.п.), сиденья, печки, шумоизоляция (в том числе ковры) и прочее отдается на аутсорсинг и изготавливается партнерами автопроизводителя.

Почему убыточен завод полного цикла? Опишем требуемые замороженные средства в этапах для деталей и комплектующих на примере производства металлического бензобака:

Данное количество операций занимает несколько дней прежде чем изделие будет установлено на автомобиль, а прибыль за готовую единицу продукции (в нашем случае бензобак) возможно получить только после продажи товарного автомобиля, что составляет примерно 3-4 месяца.

В общей сложности период замораживания средств для детали и ее комплектующих, персонала, здания, налога, электричества, логистики по заводу и т.д. составит порядка 5-6 месяцев.

Однозначно, компактное предприятие с основными циклами имеет меньший период оборота финансовых средств, что позволяет пустить их на развитие.

Все вторичные детали отданы поставщикам, где они сами заказывают оснастку, обслуживают здание и помещение, склады в том числе доставку до сборочного цеха на условиях 30 или 60 дневной отсрочки платежа перед заказчиком.

На примере General Motors.

Автопроизводитель не производит пластиковые детали, но имеет несколько поставщиков, где каждый изготавливает панель приборов, бампера, обшивки дверей. GM выставляет требования к качеству, согласовывает входные цены, производит постоянный аудит поставщика, это называется “развитием”.

При необходимости сделать фейслифт новому продукту, GM отдает поставщику

чертежи. Поставщик за счет собственных средств заказывает оснастку, ведет проект под ключ до серийного производства и поставки продукта на площадку GM.

Оплата затрат поставщика имеет 2 варианта:

Каждый из вариантов имеет отсрочку оплаты, что выгодно для GM.

Как собирают автомобили. Завод Nissan в Петербурге.

Искры из под аппарата — робот варит кузов, по цеху едет электро-тележка с набором деталей на автопилоте! Я нахожусь в «сборочном городке» среди роботов, людей, машин и даже целых перекрестков с дорогами! Сегодня экскурс по заводу, где налажено производство автомобилей Nissan по полному циклу.

01.Если театр начинается с вешалки, то завод со спецодежды и склада комплектующих. На стеллажах хранятся тысячи деталей для сборки. Потом все это из этих коробочек превратится в автомобиль.

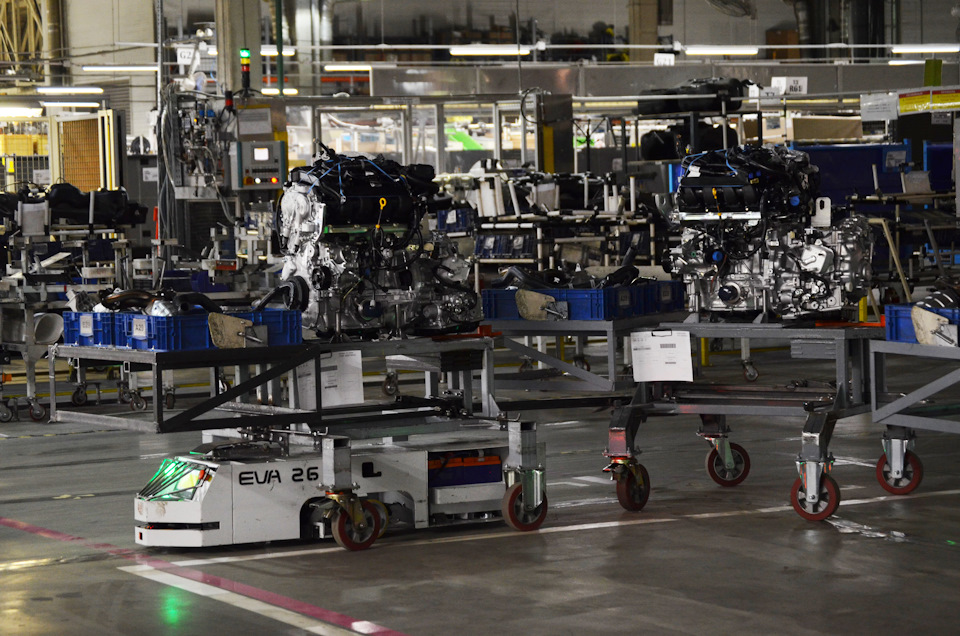

02.По цехам детали ездят на робото-тележках с автопилотом. Сами знают, что куда привезти, увезти и в какое время. Хоть и маленькие, а утащит 1,5 тонны. Очень необычно видеть, что что-то едет само по себе без водителя.

03.Есть и с водителем электровозы. Новые бамперы поехали на сборку. Их производят тоже здесь, в цехе пластиковых деталей. Часть деталей уезжает на склад для европейских заводов.

04.Двигатель и коробки приходят в сборе, дальше они отправляются на линию подсборки, потом на свадьбу. Так называются процесс установки двигателя в кузов.

05.Детали кузовов штампуют здесь же, когда то это был кусок металла, а теперь уже часть кузова. Он производится с нуля.

06.В кузовном цеху с помощью роботов и точечной сварки рождается кузов.

07.Сначала делают небольшие части, потом берут бока, днище, крышу и составляет вместе, дальше робот сваривает.

08.Готовый кузов выгружается на тележку и отвозят на установку дверей и капота.

09.Когда видишь только кузов, не сразу можешь опознать что за модель. На заводе сейчас собираются Qashqai, X-Trail и Murano.

10.Двери готовы. Все это выглядит как огромный конструктор лего, только в реальных размерах.

11.Подготовка поверхности под покраску и установка дверей, капота, багажника. Дальше кузов уезжает в окрасочный цех, где мы не были. Кузов моют в ваннах со специальным раствором, потом наносят катафорезный грунт, базу и лак. Все применяемые краски ради экологичности на водной основе.

13.Линия сборки интерьера. На отдельном стеллаже приезжает собранная заранее торпедо. На фото видно — по какой изогнутой траектории приходится ездить.

14.Затем манипулятор ставит ее в салон, и рабочие закрепляют. Также устанавливается покрытие пола, шумоизоляция, проводка, детали интерьера. Обратите внимание, что машины идут без дверей. Они собираются отдельно, их ставят после сборки салона, хотя красили кузов вместе.

15.В цеху сборки автомобили движутся по конвейеру. Рабочий же в это время собирает подвеску. Вначале думал, что за водопроводные трубы на стеллаже, оказывается, так хранятся гайки, и различные детали для сборки.

16.Машины по конвейеру идут вперемешку, разных цветов и комплектаций, под каждого заказчика. Раньше же выпускались небольшими партиями одной модели.Последние операции по установке двигателя, выхлопа, фар, колес и машина отправляется на контроль качества.

17.Все собранные машину проверяют на зазоры, работу электронных систем и по сотням других пунктов. В 2012 и 2014 году завод занял по качеству продукции первое место среди всех заводов Nissan в мире. Каждые 3 минуты готовый автомобиль сходит с конвейера, а полностью машину с нуля собирают за 26 часов.

18.Дальше автомобиль испытывают на беговых барабанах, разгоняя до 130 км/ч, тут проходит проверка ходовой и тормозов. Потом дождевая камера и очередной Murano отправляется на тестовый круг по заводскому полигону. Все, дальше машина полностью готова для эксплуатации. В прошлый год было собрано 36458 авто, а полная мощность завода — 100000 автомобилей в год.

Очень необычно было побывать на заводе, и увидеть сам процесс производства автомобилей, впечатляет! Подписывайтесь, если понравилось, чтобы не пропустить новые посты! За комментарии и репосты (нажать красную кнопку D под этой записью) всем огромное спасибо! Меня это очень мотивирует писать новые интересные фоторассказы )

Комментарии 580

Какое отношение вы имеете к ресурсу фишки точка нет?

Никакого, а что туда контент с драйва уже воруют?

И по регламенту, замена масла, как вы пишите, 15000км (рекомендуемая производителем). Я к тому, что не стоит верить производителю во всём. Я меняю масло каждые 10000км, но у меня на VW и пробега за миллион перевалило. Конкретно по двигателю проблем нет.

Пока движок свежий, можно поэкспериментировать с заменой масла, но когда пробег большой (как у многих, кто б/у автомобиль приобрёл), каждые 10000км, не реже.

Производитель рекомендует лукой. Вот о чём я.

Врете. Я вашу статистику смотрел. Среднее время владения новым авто — около 5 лет. Меньше чем у нас. Средний пробег 16тысяч км. Меньше чем у нас. Так что к вам применимо в полной мере. А вы витаете в своём мире. Кто поеупаетмашины на 500к км? При среднем пробеге это 30 лет езды. Даже при пробеге 50к в год — это 10 лет. Вы о чем?

А масло — ну очевидно если лить масло подешевле — то оно не проживёт столько. Речь же о нормальном масле и нормальных условиях эксплуатации. Менять то можно и самому, главное было бы масло хорошее.

Купили новый рено дастер, по гарантии меняют масло. Льют Лукой (где здесь оригинальное хорошее масло?)

Я вообще не понял о чем вы. Хорошеее масло купить можно везде. Пусть даже заказав в интернете.

Насколько бы производство не было автоматизированным, все равно нужны человеческие руки и голова для качественного продукта)

Спасибо за екскурсию!

Эти эксперты, как правило, не ездили на том о чем пишут, точнее то, что критикуют

Не обязательно ездить, чтобы знать!

Это золотое правило диванного эксперта?

Это что оскорбление было? Вообще то у меня свой автосервис. Каждый день разные машины. И владел 24 машинами. И ты мне будешь про диваны говорить? Запомни: не надо говорить и писать человеку всякую херь, если ты ничего про этого человека не знаешь… В жизни разное бывает. Одно дело на сайте писать, другое в живую с людьми общаться

То есть вы вставляете свои пять копеек в некий контекст, а потом видите в логичном вопросе оскорбление? Ответить можно проще? В том ключе насколько огромен ваш личный опыт и что конкретно вы знаете про предмет общения.

Право конечно ваше и за ваш автосервис я рад и за 24 машины.

В жизни действительно разное бывает.

Ну вы же начали про диваны. А по существу наблюдается тенденция снижения качества на автомобили во всем мире.Ну не знаю про редкие авто и внутренний рынок Японии, а все известные производители так и поступают. Удешевление всего и вся, но при этом цены почему то не падают, а растут. А машины становятся одноразовыми. А про Ниссан конкретно: даже правый руль и 15-20 летней давности не идут не в кпкое сравнение с Тойота тех же годов. Металл хуже, двигло хуже. Правда и дешевле

Снижается качество? Да качество дерьмо, мягко говоря. Причем что бюджетный что премиум, все одинаково хотят в сервис после окончания гарантии, как правило… сборка? Многие ругают российскую, на самом деле я когда ГЛ дорестаил увидел- просто охрене… обомлел от зазоров и подгонки деталей некоторых, в голове не укладываются, например, кривые швы.

Но чему надо отдать должное дак это технологиям, комфорту и самое главное безопасности. Ведь спасает тебя в итоге не железо двери а бруски усиления внутри ее и грамотно спроектированная деформация кузова с кучей подушек.

Как-то так.

Просто раздражает очень, когда тут люди вкидывают тему, потом разматываешь дальше и оказывается, что он только авто ревю читал и сделал такие выводы. На фактах мало кто общается…

Это золотое правило диванного эксперта?

Восхищаюсь этим комментом))

Ну все круто! Что ж у них зазоры на дверях все разные? И навешены двери ступенькой! Стыдно! Мазафака!

Жиги так же собирают