Прядильная машина для льна

Изобретатель механической прялки: история создания

Что такое прялка

Прялкой (или по-украински «прядкой») называют приспособление для ручного изготовления ниток из кудели (очищенного волокна).

Слово «прялка» пришло в русский и украинский языки из праславянского, от глагола prędti (прясть). Интересно, что в других славянских языках, этот предмет назывался по-другому.

В польском прялка именуется kądziel, что созвучно слову «кудель», которое в этом языке зовется pakuły – и также означает и паклю (непригодное для прядева волокно).

В белорусском прялку именуют «калаўрот», а в болгарском – «хурка». У чехов это přeslice, а у словенов и словаков – preslica.

Особенности ручной прялки

Ручная прялка деревянная – это был наиболее распространенный, а главное, доступный для предков прибор для изготовления нитей. По конструкции выделяли два вида прялок: составная (собиралась из горизонтальной и вертикальной деталей) и цельная (изготавливали из корня и ствола дерева).

Независимо от того, к какому виду принадлежала ручная прялка (фото ниже) она имела неизменную конструкцию. Ее горизонтальная нижняя часть предназначалась для пряхи, здесь она сидела в процессе работы. Это место называлось «донце» (в украинском: «днище», «сідце» или «присідка»). Вертикальная же часть прялки состояла из двух элементов: лопаски или лопати (по-украински «кужівник») и ножки или шейки («держівно»).

Несмотря на доступность этого вида прялки, работать на ней приходилось очень долго, чтобы изготовить достаточное количество ниток. Поэтому даже самые большие любители старины, сегодня предпочитают ей механическую прялку.

Как ткач помог пряхе

В XVIII в. ткачи уже работали на простых ткацких станках, ускоривших выработку тканей, а прядильщики, трудясь вручную, не успевали снабжать их пряжей. С дефицитом пряжи столкнулся английский ткач из Стендхилла Джеймс Харгривс. Его жена, пряха, за день не могла напрясть столько, сколько было надо мужу для работы на следующий день. Однажды маленькая дочь Харгривса Дженни опрокинула раскрученную матерью ручную прялку, и та, упав, продолжала крутить веретено, оказавшееся в вертикальном положении. Этот случай подал Харгривсу идею заставить колесо крутить вместо одного горизонтального несколько вертикальных веретён. В 1764 г. он построил прядильную машину, в которой 8 (а впоследствии 16, 80 и больше) вертикальных веретён через систему блоков вращались одним колесом.

Харгривс упростил и процесс вытяжки, плотно зажав ровницу между двумя брусками, поставленными на ролики, и получив каретку вытяжного пресса. Работа прядильщика свелась к тому, чтобы одной рукой двигать каретку, а другой — крутить колесо.

Прядильная машина Харгривса «Дженни» на 8 веретен I ЭТАП. Каретка вытяжного пресса (1) с зажатыми в ней лентами ровницы (2) отводилась назад от веретён (3), вытягивая ровницу с початков (4), неподвижно укреплённых на наклонной раме. Отодвигая каретку, прядильщик раскручивал большое колесо (5), с помощью струны (6) вращающее барабан (7). На барабан намотаны струны (8), раскручивающие блоки (9) с укреплёнными в них веретёнами. Пока каретку отодвигали назад до упора, веретёна вращались, скручивая вытягивающиеся из пресса нити (10). II ЭТАП. Большое колесо продолжало вращать веретёна. Контрольная проволока (11) опускалась и придавливала скрученные нити, направляя их в положение наматывания на вращающимися вместе с веретёнами катушки (12). По мере наматывания каретка притягивалась к веретёнам. Каретку снова отводили, и она вытягивала новую порцию ровницы из початков. Процесс повторялся.

Прялка «Дженни» — изобретение, сделавшее возможным промышленную революцию.

Будь то носки или что-нибудь из модных предметов одежды, именно достижения текстильной промышленности в период промышленной революции сделали возможными эти вещи для масс.

Прялка «Дженни», или прядильная машина Харгривса, внесла большой вклад в развитие этого процесса. После того как сырье — хлопок или шерсть — собирается, из него нужно сделать пряжу, и зачастую эта работа весьма кропотлива для людей.

Джеймс Харгривс решил этот вопрос. Принимая вызов британского Королевского общества искусств, Харгривс разработал устройство, которое намного перевыполнило требования конкурса, чтобы оно сплетало не менее шести пряж одновременно. Харгривс построил машину, которая выдавала восемь потоков одновременно, что резко повышало эффективность этой деятельности.

Устройство состояло из прялки, которая контролировала поток материала. На одном конце устройства находился вращающийся материал, а на другом нити собирались в пряжу из-под ручного колеса.

Что изобрел Джеймс Харгривс?

С 1740 по 1750 годы работал в городе Стэндхилл ткачом на ручном станке. Спустя 10 лет упорной работы ему удалось усовершенствовать кардочесальную машину. В 1765 году Хагривс собрал собственноручно разработанное устройство, которое увековечило его имя в истории — прядильную машину «Дженни». Идея создания прялки пришла в голову совершенно случайно. На его глазах случайно упал на пол обычный прядильный станок. Колесо и веретено продолжали крутиться.

Харгривс посмотрел на эту систему и сообразил, что если рядом установить несколько веретен, то они одновременно смогут обрабатывать несколько нитей. Идея была воплощена в жизнь и изобретатель не прогадал. Джеймс Харгривс изобретатель 12 июня 1770 года получил патент на свою разработку. Вначале он сам пользовался устройством. После продавал нескольким своим знакомым ткачам. Так прядильная машина Джеймса Харгривса разошлась по свету и стала популярной.

В 1768 году переехал в Ноттингем. Остаток жизни Харгривс вместе с Томасом Джеймсом управлял маленькой мельницей в Хокли. Рядом он и жил. Изобретателя прялки «Дженни» не стало в 1778 году.

Каково устройство прялки?

Прялка оснащена несколькими веретенами. В основании каждого из них был блок с приводным шнуром. Шнуры перекидывались через барабан, который с помощью колеса приводился в движение. Для управления аппаратом достаточно было крутить одной рукой колесо.

Значение изобретения механической прялки Джеймса Харгривса достаточно велико. Устройство увеличивало производительность труда и стало важным шагом к переходу от ручного производства к механизированному. Прялка «Дженни» ознаменовала начало промышленной революции. В дальнейшем она послужила прообразом для создания других механизмов.

Вращающаяся «дженни»

Модель прялки «дженни» в музее города Вуперталь (Германия)

Улучшенная прялка «дженни», использовавшаяся на текстильных фабриках

Прялку «Дженни», названную им, по некоторым данным, в честь своей младшей дочери, он изобрёл в 1764 году, после чего начал изготавливать её копии на продажу, однако запатентовал своё изобретение лишь 12 июля 1770 года, что позволило многим людям украсть его идею и начать собственное производство подобных машин, а спустя годы привело к многочисленным спорам относительно права Харгривса именоваться изобретателем первой механической прялки.

Двумя годами ранее, в 1768 году, Харгривс был вынужден переехать в Ноттингем, так как незадолго до этого производители ручных прялок, видевшие в нём конкурента, совершили вооружённое нападение на его дом и уничтожили несколько экземпляров «Дженни». Кроме того, его изобретение первоначально приветствовалось другими прядильщиками, пока не началось падение цен на пряжу.

Харгривсу пришлось уехать в Ноттингем, где бурно развивалась хлопкобумажная трикотажная промышленность. В Ноттингеме Харгривс сделал «дженни» для человека по имени Шипли, и 12 июня 1770 года ему был выдан патент, который послужил основанием для судебного иска (позже отозванного) против ланкаширских производителей, которые начали его использовать.

В Ноттингеме Харгривз вместе с компаньоном по имени Томас Джеймс приобрёл небольшую мельницу и работал на ней до конца жизни, проживая при этом в частном доме по соседству с нею; параллельно он продолжал изготавливать пряжу для клиентов на изобретённой им прялке. Харгривс категорически отказывался продать права на использование своего изобретения (хотя ему предлагались за это суммы в размере от 700 до 4000 фунтов стерлингов) и судился с людьми, использовавшими его прялку на своих мануфактурах. Он не достиг финансового благополучия и умер в относительной бедности; его семья после его смерти получила от Томаса Джеймса материальную помощь в размере 400 фунтов стерлингов. Когда в 1779 году Сэмюэл Кромптон изобрел вращающуюся мюль-машину, он заявил, что научился прясть в 1769 году на «дженни», которую построил Харгривс.

Переезд в Ноттингем

Вначале соседи Джеймса не относились к его разработкам враждебно или настороженно, даже с удовольствием покупали у него прядильные машины. Но вскоре люди поняли, что улучшение производительности труда прядильщиков приводит к большим, чем раньше объемам пряжи, поставляемых на продажу. Спрос перестал сильно превышать предложение, что привело к снижению цены на их товар. Люди, привыкшие поколениями иметь стабильный заработок, встретили эту новость с недовольством.

Фото: Джеймс Харгривс

Конфликт между изобретателем и местными жителями привел к тому, что в 1768 горожане вломились в его дом, сломали оборудование и привели в негодность жилище. Харгривс был вынужден переехать в Ноттингем. С новым местом жительства он не прогадал, ведь там в это время занимались производством чулочно-носочных изделий и был стабильный спрос на пряжу.

В этом городе Джеймс Харгривс совместно с Томасом Джеймсом основал ткацкую фабрику. В 1770 году он получил патент на свое изобретение. Это позволило Харгривсу подать в суд на пользовавшихся его разработками ткачей из графства Ланкашир, который ему не удалось выиграть. Умер изобретатель в 1778 году, до последних дней жизни оставаясь деятельным и не отходя от дел.

Спор по поводу вклада Харгривса

Ложные заявления о Харгривсе выдвигались еще в 1835 году. В 1780-х годах велась жестокая юридическая борьба за аннулирование самых важных патентов Ричарда Аркрайта. Томас Хайс утверждал, что он был настоящим изобретателем как прядильной машины, так и вращающейся «дженни». Были собраны противоречивые доказательства относительно обстоятельств нескольких изобретений, и, хотя патенты Аркрайта были аннулированы, вопрос об авторстве не был решен.

Ричард Гест, писавший в Edinburgh Review, допустил несколько ошибок, и с тех пор сохраняется искаженное представление о жизни и вкладе Харгривса. Записи приходских захоронений показывают, что Харгривс (неправильно написано как «Харгрейвс») не умер в работном доме, как утверждалось; другие записи показывают, что ни жена Харгривса, ни какая-либо из его дочерей не носили имени Дженни, вопреки мифу, повторяемому в школьных учебниках еще в 1960-х, детских книгах еще в 2005 году и на образовательных сайтах по настоящее время.

«Дженни» относится к двигателю, распространенному сленговому термину в Ланкашире XVIII века, который иногда встречается даже сейчас.

Народные традиции славян, связанные с прялкой

Будучи особо важным элементом быта предков, с ручной прялкой (как более древней) было связано много традиций.

В частности, для девушки она была верной спутницей от колыбели до гробовой доски. К примеру, у восточных славян пуповину новорожденной было принято перерезать на прялке, а при крещении малышку передавали крестной матери над этим приспособлением.

Чтобы девочка не плакала, в колыбель ей клали прялку.

Также она считалась оберегом девичьей чести. А сватаясь, жених дарил невесте собственноручно изготовленный для нее экземпляр.

У каждой хозяйки должна была быть собственная прялка, которую она украшала по своему желанию и подписывала. Ее не принято было одалживать — это считалось дурной приметой.

Однако с тех пор как появилась механическая прялка с колесом, многие из этих традиций постепенно упразднились.

Как правило, у славян пряли во время свободное от работ на земле. Чаще всего это происходило с октября по март месяц, с перерывом на Рождественские праздники. Хотя у сербов распространено было символичное прядение в Рождество в хлеву подле скота.

Прядильная машина для льна

Машины для уборки льна

1. Способы уборки льна и агротехнические требования

Лен возделывают для получения волокна и семян. Наиболее распространен прядильный лен-долгунец – высокорослое (60–120 см) одностебельное растение. К уборке в его верхней части образуется от двух-трех до восьми–десяти семенных коробочек. Корневая система льна-долгунца недостаточно развита и слабо связана с почвой, поэтому лен легко выдергивается из почвы (теребится). Этот принцип и положен в основу рабочего процесса льноуборочных машин. Для получения семян коробочки отделяют от стеблей очесом от стеблей. Очесанные стебли (без головок) называют соломкой. После соответствующей обработки или вылежки соломки образуется треста, у которой волокно легко отделяется от костры.

Масличный лен-кудряш – низкорослое многостебельное многокоробчатое растение, дает семян 1,5–2,0 т/га. Волокно льна-кудряша короткое и грубое, из него изготовляют грубые ткани. Масличный лен скашивают валковой жаткой и обмолачивают зерновым комбайном.

Наиболее высокий урожай и высококачественное волокно получают от льна-долгунца, убранного в стадии ранней желтой спелости, когда семена в коробочках имеют светло-желтую окраску. Семенные посевы льна убирают в стадии желтой спелости.

Для уборки льна применяются различные машины: льнотеребилки, льномолотилки, льноподборщики-молотилки, льнокомбайны, льноподборщики-оборачиватели, подборщики тресты, вспушиватели лент, рулонные пресс-подборщики, установки для досушивания льняного вороха, льноочистительные агрегаты.

Способы уборки. В зависимости от имеющихся средств механизации и принятой организации работ уборка льна может быть осуществлена тремя основными способами: сноповым, комбайновым и раздельным.

Характерной особенностью снопового способа уборки урожая является вязка вытеребленного льна в снопы сразу после теребления. Теребление осуществляется любой льнотеребилкой, а вязка снопов – вручную. После просушки снопов в течение 10–12 дней их обмолачивают на льномолотилках (типа МЛ-2,8). Все последующие операции производятся вручную.

Сущность комбайновой уборки заключается в том, что все основные уборочные процессы производятся одновременно с помощью одного агрегата – льнокомбайна.

Комбайновая уборка может производиться также двумя способами:

При раздельной уборке лен теребится льнотеребилкой и расстилается на поле лентой, а после просушки лента подбирается и очесывается подборщиком-очесывателем с последующим расстилом на льнище для вылежки в тресту. Раздельная рулонная технология уборки льна позволяет одновременно получать качественное льноволокно и льносемена благодаря тереблению льна в стадии ранней желтой спелости и очесом (через 5–7 дней) подсохших в лентах семенных коробочек.

Рулонный подбор лент льнотресты обеспечивает сокращение трудозатрат в 2–3 раза (при ручном подборе – более 90 чел.∙ч/га) и уменьшает потери сырья в годы с неблагоприятными погодными условиями.

Агротехнические требования. При работе льнокомбайнов и льнотеребилок чистота теребления прямостоящего и слегка наклоненного льна-долгунца должна быть не менее 90 %, с полеглостью в 2 балла – не менее 95 %. Чистота очеса в льнокомбайнах – не менее 98 %, отход стеблей в путанину – не более 3 %, общие невозвратимые потери семян – не более 4 %. Поврежденных стеблей, влияющих на выход волокна (разрыв продуктивной части), допускается не более 5 %. При работе в расстил лента должна быть равномерной без перепутывания и скручивания. Перекос стеблей и угол их перекрещивания в ленте не должны превышать 20°. Относительная растянутость стеблей в ленте (отношение ширины ленты на протяжении 3 м к средней длине стеблей) должна быть не более 1,2 раза. При работе подборщиков подъем тресты из ленты должен проводиться без перепутывания и повреждения стеблей, чистота подбора должна быть не менее 99 %.

2. Машины для сноповой и раздельной уборки

При сноповом и раздельном способах уборки для выполнения первой технологической операции используют льнотеребилки.

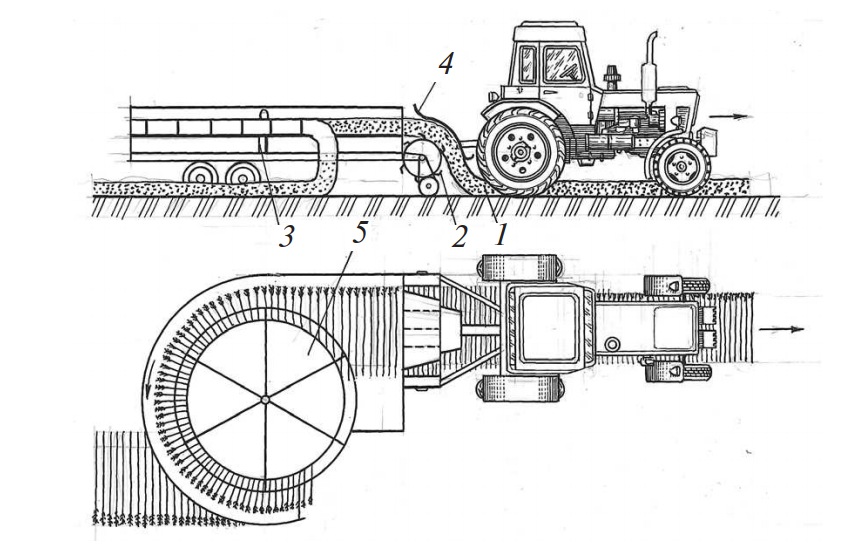

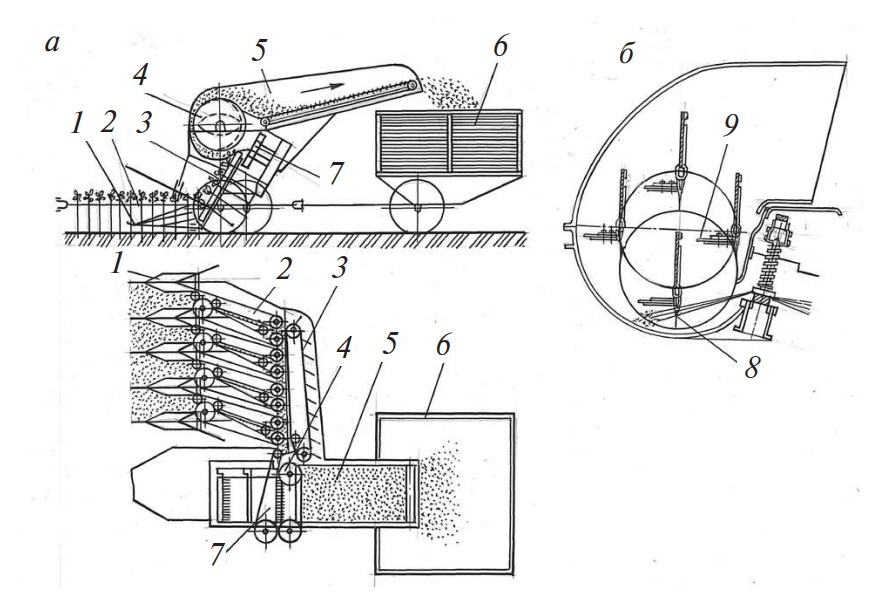

Льнотеребилка ТЛН-1,5 предназначена для теребления льна и расстила стеблей на поле в виде ленты. Основные рабочие органы: делители, теребильный аппарат и выводящее устройство (рис. 1).

Рис. 1. Навесная теребилка льна: 1 – делитель; 2 – теребильный аппарат; 3 – рама; 4 – навеска; 5 – диск; 6 – нажимной ролик; 7 – ведомый шкив; 8 – теребильный ремень; 9 – редуктор; 10 – карданный вал; 11 – ведущий шкив; 12 – выводящее устройство

Теребильный аппарат состоит из плоского ремня и четырех теребильных шкивов, покрытых резиной толщиной 20 мм. Для плотного прилегания ремня к теребильным шкивам установлены нажимные ролики. Сползание ремня со шкива предотвращают два трапециевидных выступа, расположенных по всей длине ремня с внутренней стороны и при работе бегущих по канавкам на шкивах. Выводящее устройство в дополнение к основному ремню оборудовано ремнем, надетым на шкив и прижимающим стебли к основному ремню.

При движении машины делители разделяют полосу льна перед машиной на четыре части шириной по 380 мм и подводят стебли с каждой части к теребильным шкивам. Стебли затягиваются в зону контакта теребильного шкива и ремня. Из правых по ходу машины участков ручья стебли переходят последовательно на другие. В результате этого в последующие участки, помимо стеблей, подлежащих тереблению, поступают вытеребленные стебли с расположенных правее участков.

Таким образом, теребление стеблей происходит одновременно с транспортированием уже вытеребленных стеблей поперек движения машины.

На последнем участке вытеребленные стебли попадают в выводящее устройство, которое расстилает их лентой по поверхности поля.

Высоту теребления регулируют так, чтобы стебли зажимались ниже зоны расположения головок. Место вывода стеблей устанавливают регулировочным устройством 12.

Оборачиватели лент льна. Для превращения льносоломки в льнотресту необходимо, чтобы она вылежала на стлище. Чтобы обеспечить равномерность вылеживания, ленту льна необходимо периодически переворачивать. Для оборачивания льносоломки с целью ускорения и равномерности ее вылежки в тресту применяются оборачиватели лент льна (как правило, на 4–6-й день после расстила лент с целью ускорения сушки; на 12–16-й день – для получения однородной по цвету тресты и перед уборкой – для улучшения качества подбора). Известны оборачиватели дискового (ОД-1) или ленточного типа (ОСН-1, ОЛ-1).

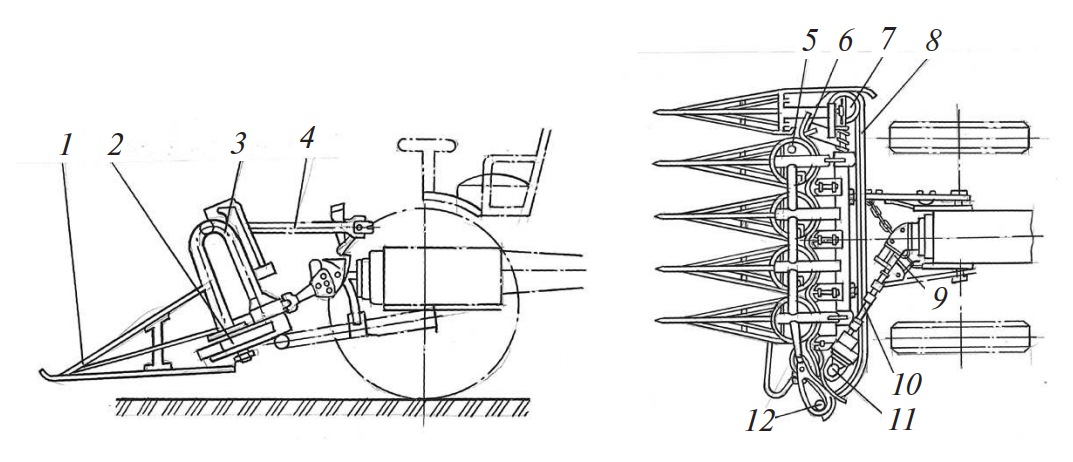

Рабочий процесс оборачивателя лент льна ОД-1 осуществляется следующим образом (рис. 2). При движении агрегата пальцы подборщика поднимают с поверхности поля ленту льна и с помощью прижимного устройства подают ее на транспортер. Последний перемещает ленту по настилу, переворачивая при этом стебли на 180°. Затем стебли льна с настила сбрасываются на поверхность поля, и в результате совместных воздействий происходит оборачивание ленты.

Рис. 2. Рабочий процесс оборачивателя дискового типа: 1 – лента льна; 2 – подборщик; 3 – настил; 4 – прижимное устройство; 5 – скребковый транспортер

На оборачивателях ленточного типа транспортировка и оборот лент льна осуществляются перекрестным ремнем-транспортером. Принцип работы прицепного оборачивателя лент ОЛ-1 состоит в повороте ленты на вертикальном участке ее транспортирования.

Навесной оборачиватель соломки ОСН-1 состоит из подбирающего барабана с убирающимися пальцами, оборачивающего транспортера с перекрестным пальцевым ремнем, винтообразных направляющих, прикатывающего барабана, рамы и механизма навески (рис. 3). Рама включает две части, одна из которых, с установленным на ней редуктором с ведущим шкивом, жестко крепится к трактору, а другая, с подбирающим барабаном, шарнирно соединена с первой и поднимается в транспортное положение посредством верхней тяги и гидроподъемника трактора. При работе оборачиватель опирается на копирующее колесо и уравновешен пружиной, позволяющей регулировать давление на копирующее колесо.

Рис. 3. Подборщик-оборачиватель лент льна ленточного типа: 1 – подбирающий барабан; 2 – копирующее колесо; 3 – оборачивающий транспортер; 4 – направляющие; 5 – прикатывающий барабан; 6 – механизм навески; 7 – пружина

При движении трактора подбирающий барабан поднимает пальцами ленту стеблей и передает на транспортер, который оборачивает ленту на 180°. Затем обернутая лента сходит по направляющим, расстилается между колесами трактора и прижимается к земле прикатывающим барабаном.

Обслуживает машину тракторист. Оборачивание лент производится при скорости движения от 5 до 8 км/ч (в зависимости от прямолинейности лент и рельефа поля).

Регулировки. Копирующее колесо оборачивателя устанавливают так, чтобы зазор между пальцами подбирающего барабана и землей составлял 20–30 мм.

Натяжение уравновешивателей пружины регулируют так, чтобы давление на копирующее колесо составляло 100–200 Н. Зазор между верхними направляющими прутками и ремнем устанавливается посредством шпилек в зависимости от толщины ленты стеблей и должен быть в пределах 15–25 см. Переворачивание ленты должно производиться таким образом, чтобы комки стеблей находились справа, а подбирающий барабан направлялся по центру тяжести ленты, несколько ближе от ее середины к комлям стеблей.

Пальцы подбирающего барабана с помощью установленного на его валу специального упора можно устанавливать в два положения – жесткое и плавающее. В первом случае пальцы находятся в строго определенном положении, что рекомендуется для лент, сильно проросших травой, когда требуется большое усилие для отрыва от стлища. При плавающем положении подвеска барабана может поворачиваться: когда пальцы встречают препятствие (кочку или камень), то втягиваются внутрь барабана, а затем под действием пружины возвращаются в исходное положение. Это положение рекомендуется для невыровненных полей со слабым травяным покровом, когда ленты лежат на почве и требуется более низкая установка пальцев барабана, или при наличии камней.

Натяжение перекрестного ремня достигается перемещением подбирающего барабана с помощью винтовых натяжников, расположенных на подвижной раме с обеих сторон. Перемещение необходимо производить равномерно, без перекоса барабана, чтобы перекрестный ремень не спадал с ведущего шкива.

Длину цепных тяг подвески прикатывающего барабана регулируют следующим образом: с помощью гидросистемы трактора поднимают подбирающий барабан на высоту 100–150 мм от земли (по концам пальцев), затем винтами регулировки длины подвесок обеспечивают положение прикатывающего барабана на поверхности поля.

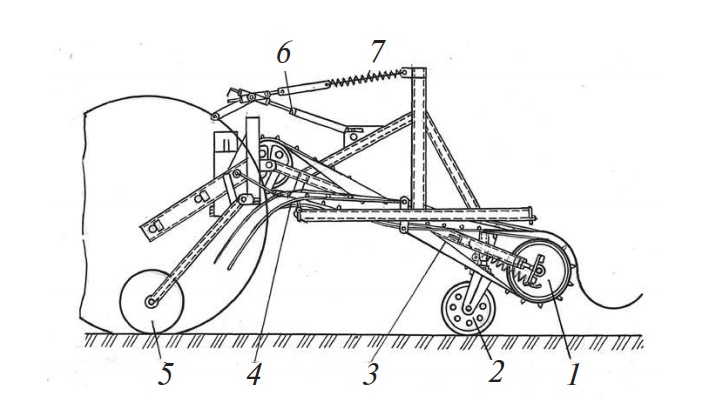

Подборщик-очесыватель лент льна ПОО-1. При раздельной технологии уборки льна последующий очес семенных коробочек с одновременным оборачиванием ленты производится подборщикомочесывателем. Рабочий процесс осуществляется следующим образом (рис. 4). При поступательном движении агрегата пальцы подбирающе-транспортирующего устройства поднимают с поверхности поля ленту и с помощью прижимного устройства подают ее на зажимной транспортер.

Последний транспортирует ленту через очесывающую камеру, где очесывающее устройство производит отрыв семенных коробочек от стеблей. Получаемый льноворох поступает в лопастный метатель и далее через материалопровод перемещается в бункер. Очесанные стебли льна направляются на оборачивающий транспортер и, перемещаясь вниз вдоль винтообразного прижимного устройства, переворачиваются на 180°. Перевернутая лента сходит по направляющим пруткам и укладывается на поле.

Рис. 4. Технологическая схема работы подборщика-очесывателя лент льна: 1 – подбирающе-транспортирующее устройство; 2 – лента льна; 3 – прижимное устройство; 4 – зажимной транспортер; 5 – очесывающий барабан; 6 – оборачивающий транспортер; 7 – метатель; 8 – материалопровод; 9 – бункер

Механизированный подбор тресты производится с образованием рулонов. Эта технология обеспечивает повышение производительности в 1,5 раза. Для подбора льнотресты в рулоны используют приспособление ПРЛ-1 к пресс-подборщику ПРП-1,6. Приспособление суживает камеру прессования рулонного пресс-подборщика. Оно несложно по устройству и надежно в работе. Для сбора льнотресты в рулоны могут также использоваться пресс-подборщики ПР-Ф-110, ПР-Ф-145 с дополнительным приспособлением.

Шпагат подается в прессовальную камеру вместе с подбираемой лентой и закручивается между слоями. Непосредственно перед подъемом тресты производится оборачивание лент или их вспушивание с целью ускорения просушки и отрыва стеблей от земли.

При уборке льна для реализации в рулонах необходимо соблюдать следующие условия:

Подбор сырья из лент следует производить на скорости не менее 8 км/ч. Чем выше скорость агрегата, тем более толстый слой сырья заматывается в рулон и тем меньше расход шпагата на прокладку его в рулоне (5 кг шпагата на 1 т сырья).

При погрузке рулонов на транспортные средства необходимо аккуратно охватывать их лапами захвата, чтобы комлевая часть рулона выступала за пределы лап рулона только на 100–150 мм.

При затяжной дождливой погоде во избежание подгнивания и перележки тресты приходится прибегать к быстрому отрыву ее от стлища и постановке в конусы для сушки в поле. Для механизации этой трудоемкой операции применяют навесной подборщик-порциеобразователь, который может работать даже в тяжелых условиях, например, на сгребании тресты из под снега, когда другие машины использовать невозможно. Применение подборщика с последующей ручной постановкой тресты в конусы сокращает затраты труда в 2,0–2,5 раза.

3. Льнокомбайны

При комбайновой технологии уборки льна основной машиной комплекса является льноуборочной комбайн двух модификаций: ЛК-4А, который теребит лен, очесывает головки и расстилает льносоломку лентой, и ЛКВ-4А, который теребит лен, очесывает головки и связывает соломку в снопы.

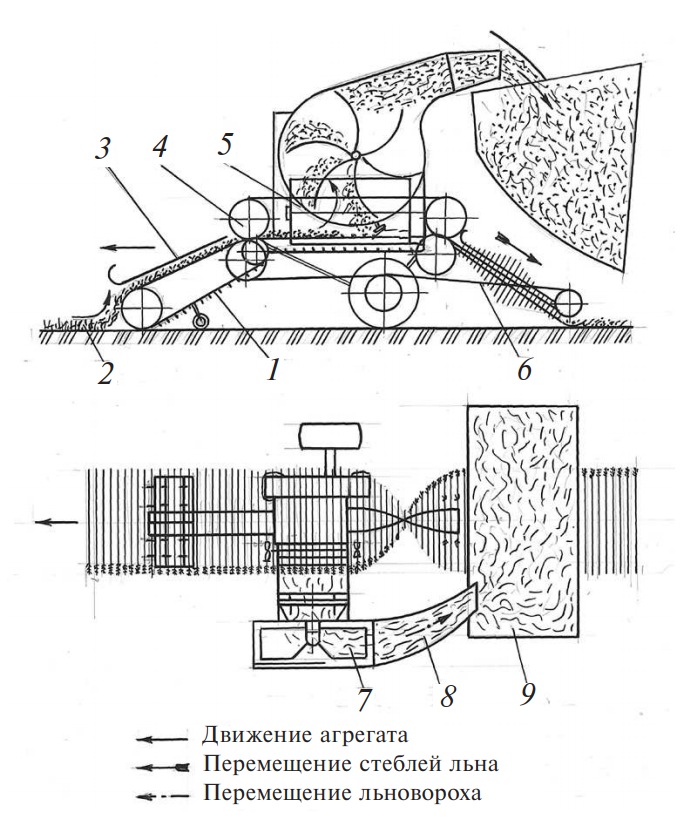

Льноуборочной комбайн ЛК-4А. Основными рабочими органами и механизмами комбайна ЛК-4А являются теребильный аппарат с делителями, поперечный транспортер, очесывающий аппарат, зажимной транспортер, транспортер вороха, расстилочный щит, механизм передачи движения и механизмы регулировок (рис. 5). Все узлы смонтированы на сварной раме, опирающейся на два пневматических колеса. Во время работы третьей точкой опоры служит прицепное устройство трактора, к которому присоединяется сница. Комбайн работает в агрегате с тракторами класса 1,4.

Рис. 5. Технологическая схема работы льноуборочного комбайна (а) и его очесывающего аппарата (б): 1 – делитель; 2 – теребильный аппарат; 3 – поперечный транспортер; 4 – зажимное устройство; 5 – транспортер вороха; 6 – прицеп; 7 – очесывающий аппарат; 8 – гребень; 9 – лопасть

Технологический процесс работы комбайна осуществляется следующим образом. Делителями убираемая полоса разделяется на четыре ленты шириной 380 мм. Ленты попадают в ремни теребильных аппаратов, и стебли выдергиваются из почвы. Затем отдельные ленты соединяются на поперечном транспортере и вводятся в зажимное устройство. Ремни зажимного устройства подают стебли в камеру очеса, где очесывающий барабан зубьями гребня обрывает головки льна и сбрасывает их на транспортер вороха. Транспортером головки льна и примеси (путанина) подаются в прицеп (прицепную тракторную тележку, присоединяемую сзади комбайна). Вытеребленные стебли в виде льносоломки лентой расстилаются на поле.

Чтобы ворох не вылетел из прицепа, его оборудуют боковыми и задним бортами. На задний борт навешивают съемную лестницу. В ветреную погоду следует также установить брезентовые ограждения под транспортером и на выходе из него.

Если лен сильно полег, его приходится теребить комбайном навстречу полеглости или под углом к ней. Делители при этом лучше поднимают полегшие стебли, в результате улучшается чистота теребления, уменьшается количество забивок в поперечном транспортере.

Скорость агрегата на полеглом льне снижают до 4–5 км/ч с учетом урожайности льна и степени его полегания.

Регулировки. Для эффективной работы льнокомбайна регулируют и настраивают последовательно теребильный аппарат, поперечный, зажимной и ленточный транспортеры, очесывающий аппарат и расстилочный щит.

При первом заезде агрегата включают ВОМ трактора за 3–4 м до входа делителей в стеблестой, а двигатель при этом переводят на полные обороты. После прохода расстояния в 20–30 м агрегат останавливают и осматривают, уточняют положение делителей, проверяют чистоту теребления и очеса, положение ленты и наличие поврежденных стеблей.

Подъемом и опусканием теребильного аппарата с помощью гидравлики регулируют высоту теребления. Она должна быть такой, чтобы при захвате стеблей зажимным транспортером зубья барабана обеспечивали полный прочес обсемененной части с минимальным повреждением стеблей. Поэтому прямостоящий лен следует теребить по возможности выше, чтобы зона очеса гребнями минимально перекрывала зону расположения семенных коробочек. При высоком тереблении, кроме того, уменьшается растянутость стеблей в ленте.

Полеглый лен убирают при наименьшей высоте теребления, при этом носки делителей должны касаться почвы (но не зарываться в нее).

Для работы на низкорослом льне (500–600 мм) теребильный аппарат опускают до предела, а делители фиксируют в положении их носков на 30–50 мм от почвы. Зубья гребней очесывающего барабана с помощью тяги эксцентрика следует по возможности (но не ближе чем на 20 мм) подвести к зажимному транспортеру.

При уборке высокого льна (800–1100 мм) высоту теребления устанавливают наибольшей, но с таким расчетом, чтобы комли стеблей при транспортировании не задевали за раму и картер. Зубья гребней следует отклонить возможно дальше от зажимного транспортера.

При всяком перемещении гребней надо регулировать положение заднего щитка камеры очеса, чтобы зазор между зубьями гребней и нижней кромкой щитка не превышал 6–10 мм. При правильной установке щитка исключается вынос коробочек из камеры очеса на очесанную и уложенную ленту льна.

По оставшимся в поле после прохода агрегата стеблям определяют, какой теребильный ручей допускает пропуск. В этом случае увеличивают длину криволинейного участка (зону теребления), приближая верхний ролик к шкиву. Однако после такой регулировки вытеребленные стебли не должны расплющиваться. Наличие невытеребленных стеблей с семенными коробочками свидетельствует о чрезмерной высоте теребления. Чтобы повысить давление в зоне теребления и в зажимном транспортере, приближают верхние ролики к шкивам и подтягивают пружины нажимных кареток.

При уборке влажного льна приходится опасаться повреждения стеблей. Поэтому добиваются минимального натяжения теребильных ремней и зажимного транспортера, а поджимные ролики отводят от теребильных шкивов.

Частоту вращения очесывающего барабана устанавливают в зависимости от состояния льна. При уборке льна густого, влажного, полеглого, а также в фазе ранней желтой спелости частоту снижают до 256 мин–1 путем установки сменной звездочки с 18 зубьями, которая имеется в комплекте принадлежностей комбайнов. Во всех остальных случаях работают со звездочкой, имеющей 16 зубьев, а частота вращения очесывающего барабана составляет 285 мин–1.

Стебли в расстилаемой комбайном ленте должны располагаться перпендикулярно направлению движения агрегата. Это достигается при определенном наклоне щита путем изменения длины его телескопической опоры.

4. Машины для переработки льновороха

Полученный от льнокомбайнов ворох, включающий семенные коробочки и часть путанины, направляется на сушку и дальнейшую переработку с целью выделения семян льна. Для бесперебойной работы льнокомбайнов в рекомендуемые агротехнические сроки и получения качественных семян в хозяйствах необходимо иметь механизированные сушильные пункты.

Сушильный пункт на базе оборудования ОСВ-60. Сушку льняного вороха при небольшой площади уборки (до 50 га) и урожайности 4–5 ц/га проводят на пунктах на базе оборудования ОСВ-60. Этот пункт можно использовать также для сушки клеверной пыжины, сена, зерна и других сельскохозяйственных продуктов. При снижении влажности льняного вороха от 45 до 12 % его производительность составляет 0,3 т/ч. Пункт включает воздухоподогреватель ВПТ-600, удлинитель воздуховода, вентилятор, воздухораспределительные системы и коробку. Одна воздухораспределительная система устанавливается в отсеке размером 5,85½8,05 м, рассчитанном на загрузку до 60 м3 вороха. Оборудование монтируют на асфальтном или бетонном полу под навесом.

Механизированный напольный пункт. При больших площадях уборки используют типовые механизированные напольные пункты производительностью 0,6; 1,0; 1,4 т/ч, что обеспечивает переработку вороха соответственно с площади 100, 200 и 300 га. В зависимости от типоразмера на пунктах устанавливают три, пять или семь воздухоподогревателей ВПТ-600, четыре, шесть или восемь сушильных отсеков с решетчатым полом, покрытым мелкой проволочной сеткой, общей площадью 192, 288 или 384 м2, две, четыре или шесть распределительных коробок, гребенчатые и ленточные выгрузные транспортеры (поточные линии). Сушильные отсеки расположены в два ряда симметрично продольному транспортеру для подачи вороха на переработку.

В молотильном отделении пункта установлены молотилкавеялка МВ-2,5А, нория, накопительный бункер для семян и два вентилятора для пневматического транспортирования мякины и путанины за пределы пункта.

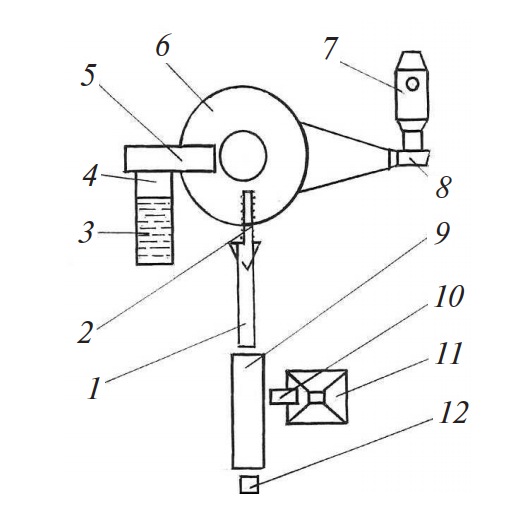

Основными рабочими органами и механизмами молотилкивеялки являются питающее устройство, молотильный аппарат с приемным и отбойным битерами, терочный аппарат с поворотным щитком, соломотряс, очистка с эксгаустером (вентилятором половы), механизмы передачи движения и приводной электродвигатель, рама и колесный ход с пневматическими колесами (рис. 6).

При обработке сухого вороха, когда достигается полное вытирание головок вальцовой теркой, поворотный щиток устанавливают в положение, при котором перетертая масса направляется на соломотряс. В противном случае ворох из терки по щитку поступает в молотильный аппарат для дополнительного перетирания бичами барабана и терочной пластиной. Очищенные семена по подсевному решету собираются в зерновой шнек. Песок и мелкие семена сорняков проходят сквозь отверстия подсевного решета и собираются в лоток. Полова идет сходом с очистки и выводится из молотилки вентилятором.

Рис. 6. Устройство молотилки-веялки МВ-2,5А: 1 – соломотряс; 2 – элеватор; 3 – распределитель; 4 – вальцовая терка; 5 – поворотный щиток; 6 – отбойный битер; 7 – терочная пластина; 8 – подбарабанье; 9 – молотильный барабан; 10 – приемный битер; 11 – питающий транспортер; 12 – наклонная камера; 13 – грохот; 14 – вентилятор очистки; 15 – зерновой шнек; 16 – подсевное решето; 17 – решето очистки; 18 – шнек; 19 – вентилятор половы; 20 – скатный лоток

Регулировки. Рабочие органы регулируют в соответствии с рекомендациями по настройке молотилки-веялки. Зазор между терочными вальцами устанавливают в пределах 1,0–1,5 мм, зазоры между терочной пластиной и бичами барабана – в пределах 7–8 мм на входе и 2–3 мм на выходе.

В пункт сушки и переработки льняного вороха на базе карусельной сушилки КСПЛ-0,9 входит карусельная сушилка СКМ-1, топочный агрегат ТАУ-0,75, система загрузочных и выгрузных транспортеров, ворохоразделывательная машина МВ-2,5А, накопительный бункер семян, пневмотранспотер путанины (рис. 7).

Рис. 7. Схема пункта сушки и переработки льняного вороха на базе карусельной сушилки: 1 – промежуточный транспортер; 2 – выгрузной транспортерфреза; 3 – приемный транспортер; 4 – дозирующий транспортер; 5 – загрузочный транспортер; 6 – кольцевая сушильная камера; 7 – теплогенератор; 8 – вентилятор; 9 – молотилка-веялка; 10 – нория; 11 – бункер семян; 12 – пневмотранспортер

Отличительной особенностью сушилки является использование противоточного метода в подвижном слое. Из нижней части слоя удаляется сухой ворох, и одновременно происходит загрузка сырого вороха поверх просыхающего.

Производительность сушилки при снижении влажности вороха от 45 % составляет 0,9 т/ч, расход топлива – 67 кг/т сухого вороха.

Пункты на базе конвейерной сушилки предназначены для сушки и переработки льняного вороха. Кроме того, в ряде хозяйств на них осуществляют сушку льняной тресты, зерна, семян многолетних трав и приготовление витаминного сена, что увеличивает срок полезного использования сушилок до 4–5 месяцев в году.

В сушильном отделении таких пунктов устанавливают сушильные конвейеры, загрузчики вороха, воздухоподогреватели ВПТ-600 или топочные агрегаты ТАУ-0,75 (ТАУ-1,5), поперечный ленточный транспортер. В перерабатывающем отделении – молотилка-веялка, нория, накопительный бункер для семян, пневмотранспортеры для мякины и путанины, семяочистительные машины СМ-4 и «Петкус-Гигант» К-531/1, шнековый погрузчик ПШП-2А. Производительность пункта 0,75 т/ч.

При переработке льновороха необходимо соблюдать следующие правила.

Прицепы с ворохом в день уборки должны быть доставлены на сушильный пункт, а ворох загружен в сушильные секции. Оставлять ворох в прицепах или кучах, без продувки воздухом на ночь недопустимо, так как это приводит к его самосогреванию и порче семян.

Ворох загружают в сушильные секции равномерно, слоем не более 1,1 м в напольных сушилках и 0,7 м – в конвейерных. Следят, чтобы не образовывалось отдушин для выхода воздуха, особенно у стен сушильных отсеков, и своевременно уплотняют их путаниной. Нельзя оставлять сырой ворох в отсеках без продувки воздухом.

Температура подогретого воздуха не должна превышать 45 °С при начальной относительной влажности вороха не более 40 % и 35 °С – при влажности вороха выше 50 %. Температуру воздуха регулярно проверяют ртутным термометром, устанавливаемым в канале за воздухоподогревателем.

Ворох сушат до влажности 12–16 %. Семена льна при этом должны иметь влажность 8–12 %. Пересушка вороха отрицательно сказывается на повреждаемости семян при переработке и снижает их всхожесть. Поэтому необходимо периодически проверять состояние вороха в разных местах сушильной секции и своевременно прекратить сушку.

Для выравнивания влажности семян по толщине слоя ворох по окончании сушки рекомендуется продуть холодным воздухом в течение 1,5–5 ч (при сухом атмосферном воздухе – дольше).

Сухой охлажденный ворох перерабатывают на молотилкевеялке. Машину регулируют так, чтобы обеспечить чистоту семян не ниже 96 %, допуская потери семян не более 3 %, а их дробление – не более 1 %.