Пуллер для швейной машины это

Пуллер для швейной машины это

Цепняк мощный рукавный с двойным пулером после лапки будет дорог для дома.

Что искать понял. И порядок цены, получается опять тяготеет к 2 тырам зелеными, увы.

Хорошо, а Номер Самой Толстой джинсовой нитки какой будет, для чего 140 игла подойдет?

Кстати, иглы здесь будут те, что «по джинсе» (забыл их номер) или какие-то специализированные Пфаффовские.

Прошу совета. Ниже текст объявления, которое я направил двум Продавцам промышленного оборудования.

Однако, не учел Инфы указанной выше, те. с шириной игл. Надобно поправить и заслать дальше.

Пуллеры

Пуллеры – это специальные приспособления в швейных машинах, необходимые для продвижения материала. Они способствуют устранению посадки на швах стачиваемых деталей. С помощью пуллеров швы получаются ровными и соответствующими поверхности материала. Эти небольшие приспособления играют важную роль в швейном процессе, ведь в случае их неправильного подбора или плохого качества даже отлично скроенные вещи могут быть испорчены на завершающем этапе процесса шитья.

Чтобы этого не произошло, надо своевременно подобрать необходимую для вашей швейной машины модель пуллера. Для плоскошовных швейных машин и универсальных игольных машин, а также для машин с удлиненным рукавом и моделей с цилиндрической платформой потребуется определенный вид пуллера. Их особенности зависят от вида ткани, с которой происходит работа мастера по пошиву.

Различают пуллеры для обычных материалов, а также для тканей средней толщины и тончайшего трикотажа, кроме того, есть вариант данного устройства, подающий ленту. Если Ваш выбор окажется удачным, именно эта деталь современного швейного оборудования поможет получать идеально ровно стачанные образцы самых различных швейных изделий. А мы с удовольствием поможем вам определиться в подборе нужной модели.

5642 бывает с разными расстояниями.

Имеет смысл искать поясную. т.к. это потом пригодится при использовании.

При оснащении этой машины поясной и запошивной улитками

получим многофункциональный агрегат который и пояс уложит и

двойные швы сделает. Игл туда можно поставить хоть 6 а расстояние между иглами

каждый швейник под себя заказывает. Главное что у этих машин в отличии от

распошивалок ещё и игольное продвижение есть. что хорошо на узлах.

А лапки и игольные пластины под себя-это к фрезеровщику.

Бывают предложения и с готовыми расстояниями на запошивный джинсовый шов.

Поиск выдал

http://www.season.ru/forum/read.php?f=5&i=24527&t=24523

как видим и поясная и на запошив 6.4-стандарт.

словом. ищите или переделывайте. это уже кому как. а иглы потолще

работают нормально.

по ниткам. идите в гюттерман. там проконсультируют по современным образцам.

А что интересует? Сама машина или процесс варки?

Толоновские машины разные от 50 кг загрузка и до 100 кг. Знаю где такие эксплуатируются в прямом(варочном) назначении, в Москве.

Видео с демонстрацией пошива и указанием оборудования для данного узла[https://www.youtube.com/watch?v=4iAKk4J3LwUl]. «Sunstar Пошив джинсов».

Пуллеры оптом

Пуллер является неотъемлемой частью молнии. Без них застежка просто не будет работать. Иначе эта часть швейной фурнитуры называется собачка или зиппер.

Особенности и виды пуллеров

Пуллеры представляют собой подвеску, которая различными способами крепится к бегунку. На таких деталях часто изображают логотип компании, чтобы увеличить узнаваемость бренда. Качественная и прочная деталь позволяет быстро расстегивать и застегивать молнию. Конечно, такая деталь должна обладать определенными качествами.

В первую очередь, пуллер должен быть хорошо закреплен на бегунке, а также обладать повышенной износостойкостью. На пуллер регулярно оказывается давление и различное механическое воздействие, поэтому он должен быть устойчив к таким повреждениям. К тому же, эта деталь молнии должна быть достаточного размера и подходить под основное изделие. Если для сумок и кошельков можно использовать маленькие металлические пуллеры, то для спортивной и верхней зимней одежды они не подойдут. Пуллеры бывают нескольких разных видов:

Пуллеры в интернет-магазине Стартекс

Пуллеры для молний можно купить в интернет-магазине Стартекс оптом и в розницу. Фурнитура для шитья на сайте представлена в ассортименте. В качестве товара на нашем сайте вы можете не сомневаться — мы работаем только с надежными производителями, все товары сертифицированы. Доставка действует по всей России. Оформить заказ можно самостоятельно или с помощью менеджера.

Совершенствование технологии изготовления одежды за счёт применения современного швейного оборудования

Тезисы доклада, К. т. н. А.А. Ганулич

Объективные факторы, влияющие на развитие швейного оборудования. Появление большого количества новых текстильных материалов с принципиально иными показателями жесткости, растяжимости, поверхностного сцепления, толщины вызывает необходимость очередного цикла улучшения показателей работы швейных машин: стабилизации транспортирования вне зависимости от свойств материалов, снижения стягивания и посадки, уменьшения натяжения ниток.

Снижение объемов швейного производства в развитых странах, разукрупнение швейных предприятий, стремление к максимальной универсальности производства, перевод производства изделий массового ассортимента в страны с низким уровнем заработной платы приводит к стремлению максимальной универсальности оборудования, снижению доли дорогостоящих машин с узким технологическим назначением.

Развитие электроники, микропроцессорной техники, управляющих систем, стремительное снижение стоимости электронных средств по сравнению с механическими дало возможность заменить механические системы управления на электронные.

Появление новых полимерных и композитных материалов, покрытий позволило по-новому подойти к созданию основных рабочих органов швейных машин.

Повышение потребительских требований к качеству, разнообразию, удобству одежды вызвало появление технологически связанных комплектов оборудования для изготовления изделий в целом или отдельных узлов швейных изделий.

Этими факторами и определяются основные направления совершенствования технологии изготовления одежды за счет применения новых видов швейного оборудования.

1. Повышение качества строчек и швов вне зависимости от свойств соединяемых материалов.

За последние 8 – 10 лет рабочие органы практически всех швейных машин были подвергнуты оп-тимизации, во-первых, на основе компьютерного анализа кинематики и динамики звеньев, во-вто-рых, на основе применения новых технических решений, в третьих, с помощью применения новых материалов. Совершенствование машин было направлено на улучшение качества выполнения строчек с одновременным уменьшением влияния на это качество свойств соединяемых материалов.

Достигается это улучшением условий петлеобразования, снижением натяжения ниток, стабилиза-цией транспортирования материалов. Рассмотрим несколько примеров. Фирма «JUKI» (Япония) предложила модернизированный механизм челнока для одноигольных машин и машин зигзагообразного стежка. Суть модернизации состоит в том, что в механизме применяется не вращающаяся шпуля, а нитка выходит из нее за счет специальной намотки от периферии к центру. Это позволяет стабилизировать натяжение шпульной нитки, исключить напуски ниток, образующиеся при останове машины вследствие инерционности шпули, а, следовательно, повысить качество строчки. Такие механизмы реализованы в машинах рядов DDL 9000, LZ 2290.

Для оптимизации транспортирования сложных материалов с различными свойствами некоторые фирмы применяют механизм транспортирования, позволяющий обеспечить простое и быстрое изменение угла наклона транспортирующей рейки относительно направления перемещения материала. В краеобметочных и стачивающе-обметочных машинах это дает возможность управлять процессом транспортирования текстильных материалов не только с помощью дифференциального двигателя, но и изменяя место и площадь области контактирования рейки с прижимной лапкой.

Фирма «PFAFF» (Германия) предлагает два основных средства для решения проблемы стабилизации транспортирования материалов.

Первое – это пуллер (тянущий ролик), установленный непосредственно за прижимной лапкой – модель 948/51.

Пуллер имеет два управляемых привода – шаговый двигатель вращения и линейный привод вертикального перемещения. Привод вращения ролика программируется с пульта управления по углу поворота каждого шага, что должно быть согласовано с установленной на машине длиной стежка. Синхронизация вращения главного вала машины и привода пуллера производится электронными средствами, автоматически учитывая изменение частоты вращения главного вала.

Привод вертикального перемещения управляет давлением ролика на материал, его подъемом и опусканием, позволяет поднимать ролик в фиксированное промежуточное положение для перехода через поперечные швы, для поворота материала вокруг иглы при останове и пр.

Второе средство – это система SRP, то есть электронное управление давлением прижимной лапки в зависимости от частоты вращения главного вала. Известно, что для получения швов с наименьшими стягиванием и посадкой на швейных машинах устанавливают по возможности наиболее низкое давление прижимной лапки. Однако, при увеличении скорости шитья проявляется эффект динамического «зависания» лапки за счет ударной нагрузки подошвы лапки со стороны рейки. Это приводит к снижению давления лапки ниже допустимого и, в итоге, не обеспечивается нормальный процесс перемещения полуфабриката. Малейшая задержка полуфабриката рукой работницы вызывает искривление строчки. Если же, наоборот, установить сразу повышенное давление лапки, то на низких частотах вращения главного вала увеличивается стягивание и посадка материалов.

Для решения этой задачи фирма «PFAFF» установила на стержень лапкодержателя линейный привод, который прямо пропорционально увеличивает давление прижимной лапки в зависимости от частоты вращения главного вала швейной машины. Коэффициент пропорциональности программируется с пульта управления. Это позволяет получить высококачественную строчку на любой скорости шитья. При работе на машине сразу чувствуется как при увеличении скорости шитья увеличивается и усилие перемещения материала. Теперь уже случайное торможение полуфабриката не приводит к искажению строчки.

2. Повышение производительности технологического оборудования. Известно, что пределы увеличения производительности швейных машин за счет повышения скоростных режимов шитья достигнуты еще двадцать лет назад. К настоящему времени остался только один путь повышения производительности оборудования – совершенствование его автоматизации.

В автоматизированных швейных машинах электронные системы управления применяются давно. Отработаны их функции и общие возможности. Прогресс в этой области сводится к полному вытеснению приводов с электромагнитными муфтами с заменой на приводы переменного тока с тиристорным управлением, а также к применению встроенных агрегатов.

Приводы с тиристорным управлением позволили существенно снизить их габариты, что открыло возможность встраивать приводы непосредственно в шьющие головки. При этом не требуется клиноременная передача, повышается приемистость привода, точность останова, снижается вибрация, исключается проскальзывание, потери мощности. Это позволяет снизить мощность применяемых приводов и сэкономить электроэнергию.

Встроенные приводы применяются в 1153-8\31-900\24-910\06-911\37 “PFAFF” и аналогичных машинах ряда 1181, а также в машинах рядов DDL-9000 и DLN-9010 “JUKI”. Расширилась область применения микропроцессорных систем управления в швейном оборудовании. Теперь практически все функции швейной машины контролируются такими системами, а это открывает возможности полностью программировать всю технологическую операцию: количество стежков на каждом участке строчке, скоростной режим по участкам, комбинировать контроль количества стежков с контролем по сигналам датчиков края материала.

Рассмотрим особенности системы управления машины кл. 2481 фирмы «PFAFF». Эта машина предназначена для прокладывания отделочных строчек по краю обтачных деталей, например, манжет, клапанов, воротников сорочки и других изделий.

Машина имеет нижний реечный и игольных транспорт, она снабжена датчиком начала-окончания полуфабриката, управляемым механизмом изменения длины стежка и механизмом краевой линейки – 980/20, а также датчиком окончания челночной нити.

В машине могут быть запрограммированы 15 программ по 15 участков строчки в каждом, что дает 225 сочетаний. На каждом участке программируется:

— расстояние строчки от края полуфабриката(от 0 до 10 мм);

— число стежков или работа по сигналу датчика окончания полуфабриката;

— длина стежка (от 0 до 3,5 мм);

Дополнительно программируется подача сигнала по срабатыванию датчика окончания челночной нитки или по счету стежков до окончания челночной нитки.

Машина автоматически останавливается по сигналу датчика окончания полуфабриката. Для точного попадания в край строчки автоматически изменяется длина последнего стежка или по выбору оператора – 2-3-х последних стежков.

Высокие мобильность и производительность машины дают возможность прокладывать на ней параллельные отделочные строчки с большей точностью и быстрее, чем на двухигольной машине с рассоединяемыми игловодителями. При этом можно получить отделочные эффекты, недостижимые на двухигольной машине.

В машинах плоского цепного стежка W664 и WT 624 фирмы “PEGASUS” (Япония) применен механизм обрезки UT 500, обрезающий нитку, конец которой зажат последним стежком, что исключает распускание строчки.

3. Повышение универсальности технологического оборудования. В понятие универсальность вкладывают много значений. Здесь мы будем понимать под универсальностью применение одной машины для выполнения возможно большего количества технологических операций при сохранении заданного уровня ее производительности.

Универсальность достигается как механическими, так и электронными средствами.

В этих же рядах машин фирма «PFAFF» демонстрирует и расширение универсальности машин за счет изменения систем смазки.

Если раньше применялись системы смазки исключительно с централизованных картером открытого или закрытого типа, из которого масляным насосом под давлением масло подавалось к основным смазываемым узлам, а стекало обратно в картер под действием силы тяжести, то в современных машинах от таких систем все чаще отходят. В рассматриваемых машинах применяются системы с двумя мини-резервуарами и двумя насосами, кроме того, излишки масла отводятся принудительно для снижения риска загрязнения стачиваемых деталей. Это обеспечивает капельное дозирование масла, причем отработанное масло, загрязненное текстильными отходами не поступает вновь в систему смазки.

Если на эти машины поставить челнок с сеткой, выполненной из полимерного материала и пере-крыть подачу масла на него, то потребитель получает скоростную промышленную швейную машину, работающую без смазки. Это исключает возможность загрязнения любых обрабатываемых текстильных материалов, следовательно, не требуется дополнительных затрат на удаление масляных пятен. Во-вторых, существенно снижается трение сетки о челнок, что уменьшает необходимый предел натяжения ниток, то есть улучшаются показатели стежкообразования, уменьшается стягивание и посадка, снижается эффект раскручивания нитки. В-третьих, сетка челнока не нагревается при длительной интенсивной работе, что снижает обрывность ниток, особенно, синтетических, сохраняет постоянным натяжение ниток и обеспечивает ровную строчку.

На смену традиционным кулачковым системам управления основными рабочими перемещениями полуавтоматов стремительно приходят электронные системы управления. Это касается полуавтоматов для изготовления петель челночным и двухниточным цепным стежком, полуавтоматов для изготовления закрепок и полуавтоматов для пришивания пуговиц.

Новые комбинации механизмов обрезки ниток и механизмов петлеобразования позволили устранить недостатки отдельных видов переплетений. Например, в машине однониточного цепного стежка для пришивания пуговиц применяется механизм, который обеспечивает завязывание узелка перед обрезкой ниток. Такой механизм реализован в машинах кл. МВ-377 “JUKI” и кл. 3307 «ПФАФФ».

ЧПУ в не цикловых полуавтоматах на основе электронных управляющих блоков позволило оптимизировать традиционные полуавтоматы, например, для настрачивания накладных карманов сорочек и джинсов. Резко сократилось время переналадки таких машин на шитье по другой форме, появилась возможность выполнять различные виды закрепления входов в карман вообще без изменения механических частей полуавтомата. Ярким примером является полуавтомат кл.3588 “PFAFF”.

Помимо традиционных полуавтоматов в последнее десятилетие получили полуавтоматы “свободного шитья”, позволяющие выполнять сточки по контуру в определенном поле. При этом поле может быть достаточно большим, например, 500х600 мм в полуавтомате AMS-565Х фирмы “JUKI”. Эта же фирма имеет целый ряд таких полуавтоматов с полями меньших размеров.

4. Реализация прогрессивных технологий за счет применения комплектов технологически связанных комплектов оборудования. На современном этапе развития производства одежды невозможно обеспечить высокие показатели качества и производительности, применяя разрозненное оборудование. Ведущие фирмы швейного машиностроения на протяжении последних лет выпускают комплекты машин для изготовления как отдельных узлов изделий, так и всего изделия в целом. На этих комплектах реализуется передовая технология сборки изделий.

Рассмотрим примеры технологии сборки рукава мужского костюма, разработанной специалистами фирмы «PFAFF». Фирма практически отказалась от прямого втачивания не подготовленных рукавов в проймы, так как при этом невозможно обеспечить современный уровень качества. Взамен предлагается два метода – упрощенный и комплексный.

При упрощенном методе используются две машины: PFAFF 3801-1/07 и PFAFF 3734-12/21. На первой машине с программируемой посадкой комплекта производится предварительное присбарива-ние оката рукава, а при необходимости – и прокладывание укрепительной тесьмы (лизирование) по пройме. На второй машине с колонковой платформой производится соединение предварительно под-готовленных деталей.

Комплексный метод предполагает использование пяти машин. Лизирование проймы по спинке выполняется на машине PFAFF 3832-1/03, лизирование проймы по полочке – на машине PFAFF 3801-10/071, присбаривание оката рукава – на машине PFAFF 3801-1/07, втачивание рукава по программе – на машине PFAFF 3834-14/12 или PFAFF 3734-12/21, притачивание подокатника – на машине с цилиндрической платформой PFAFF 337-734/02-6/01. Применение перечисленного комплекта машин обеспечивает наивысший уровень качества сборки узла.

Остановимся на примере комплекта машин для всего технологического процесса. Фирма VI.BE.MAC (Италия) выпускает наборы оборудования для изготовления брюк из ткани «деним».

В настоящих тезисах невозможно подробно описать или даже перечислить то разнообразие современных швейных машин, которое может и должно применяться при изготовлении выскокачест-венной одежды. Автор привел примеры оборудования только тех фирм, официальным дилером которых является возглавляемая им организация. В ней все заинтересованные лица могут получить консультации по интересующим их вопросам. Наш стенд на ХХШ Федеральной оптовой ярмарки товаров и оборудования легкой и текстильной промышленности № 10С в павильоне 55.

Прямострочная машина А6+ c IOT. Переход на цифру от бренда JACK

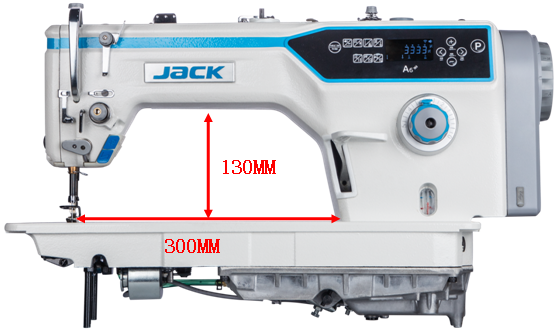

JACK JK-A6+ (IoT) – это прямострочная машина с нижним реечным продвижением материала, оснащенная различными функциями.

В машине имеется: функция Iot, двухуровневая регулировка на различную толщину материала, функция предотвращения эффекта«птичьего гнезда», короткий конец нити после обрезки и датчик нити в шпуле.

Кроме того, она также обладает рядом базовых функций, таких как: голосовое сопровождение, объединенная конструкция вала и двигателя машины, сброс настроек до заводских одной клавишей, а также всеми автоматическими функциями (обрезкой нити, подъемом лапки, закрепкой и позиционером иглы).

Можно смело сказать, что благодаря всем новым возможностям, A6+ станет лучшим выбором для пошива одежды высокого класса.

Давайте подробно разберем все инновации, которые предлагает нам машина А6+.

1. Для начала хотелось бы рассказать про функцию IoT.

Но как насчет швейной промышленности?

На самом деле, в швейной индустрии происходит то же самое: технологический процесс обязывает идти в ногу со временем. Внедряются новые функции, а быстроменяющаяся мода диктует необходимость автоматизации и введения интеллектуальных процессов. Появляется все больше стилей одежды, меняются объемы выпуска продукции, а также требования к срокам поставки товара.

Добавив интернет-чип в машину JACK JK-A6+, появилась возможность собирать информацию и данные с машины.

Какие преимущества системы Internet of Things?

1. Управление производством и контроль оборудования с вашего мобильного устройства.

Все данные собираются своевременно и доступны в любое время.

Например, можно удаленно в режиме онлайн проверить показатель использования производственных мощностей фабрики, проверить состояние машин, загрузить различные отчеты по эффективности производства.

2. Дистанционная настройка параметров.

С функцией Iot вам не нужно настраивать по очереди параметры каждой отдельной машины. Просто нажмите кнопку в приложении и измените параметры сразу всех машин.

Это очень удобно, когда вы перенастраиваете линию на производство новой модели, другой партии или другого изделия,а также для контроля качества. Например, при смене машины, швея может быстро настроить персонально сохраненные параметры.

3. Обслуживание оборудования.

В приложении имеется базовый курс по обслуживанию с видеороликами, помогающий быстро решать простые проблемы.

Кроме того, имеется напоминание о техобслуживании с подробной информацией. Например, о регулярном добавлении масла и т.д. Таким образом, срок службы машины увеличивается.

Почему «A6+» и что означает этот «+»?

Знак «+», как раз, и означает функцию IoT(Internet of Things), т.е. интернет-машина.

Все машины бренда JACK, у которых есть «+», являются машинами с функцией IoT.

Подключив машину к облачной базе, пользователи могут в режиме реального времени отслеживать работу машины и производство товара

2. Одной из ключевых особенностей этой машины является то, что она имеет два уровня настройки под различную толщину материала.

JACK JK-A6+ можно использовать для различного вида материала, регулируя продвижение:

· Когда регулятор находится на уровне A, JACK-A6+ может шить легкий материал, не сморщивая его.

· Когда регулятор находится на уровне M, улучшаются характеристики шитья среднетяжелых материалов, без обрыва нити и пропуска стежков.

Особо важно иметь расширенную рабочую зону при пошиве больших изделий, таких как куртки, пальто, костюмы. При этом швея чувствует себя свободно и комфортно, увеличивая производительность труда.

4. Еще одно преимущество – функция предотвращения эффекта «птичьего гнезда».

Напомним, что эффект «птичьего гнезда» представляет из себя запутывание нити при выполнении закрепки.

Наверное, все мы сталкивались с ситуацией, когда при выворачивании изделия нашему взору представали запутанные нити. Такая картина вызывает вопрос о качестве изделия, а соответственно и производителе.

Компания JACK добавила в машину приспособление, которое помогает решить данную проблему.

Таким образом, с машиной JACK JK-A6+нет нужды беспокоиться о том, что конечный потребитель поставит под сомнение вид готовой продукции.

5. Безусловным плюсом является и усовершенствованная система обрезки нити.

На некоторых фабриках даже есть специальные рабочие для обрезки нитей. Это дополнительные трудозатраты и временные потери.

Благодаря функции короткого конца нити, хвостик после обрезки находится в пределах 3 мм.

Это не только улучшает качество готовой одежды и сохраняет чистоту на рабочем месте, но и экономит денежные вложения.

Качество смазки напрямую влияет на срок службы оборудования.

Масляный поддон машины герметичен. На стандартных моделях, с обычным поддоном, после длительного использования, масло загрязняется: в него попадают остатки ниток, производственная пыль и прочий мусор. Смазочный материал становится непригодным, происходит утечка масла и возрастает вероятность поломки оборудования.

7. Между тем, как и другие машины JACK, JK-A6+ обладает функцией голосового сопровождения.

Машина не только дублирует функции голосом, но и оповещает об ошибках, а также помогает в их решении.

Чтобы работнику не приходилось постоянно обращаться к специалисту за помощью, машина подскажет, как решить простые проблемы.

Частой проблемой является ситуация, при которой работник не успевает уследить за количеством шпульной нити. И, когда она внезапно заканчивается, на изделии остаются следы от иглы. А иногда испорченные изделия и вовсе выбрасывают.

Теперь, с функцией обнаружения нити в шпуле, машина предупредит вас, когда в остатке будет 30 см.

Кроме того, имеются 3 режима предупреждения:

1. Предупреждение и продолжение шитья;

3. Снижение скорости шитья для завершения строчки.

Давайте подытожим основные преимущества новой машины JACK JK-A6+:

1. Двухуровневая настройка под различные материалы;

2. IoT функция с возможностью удаленной настройки параметров, а также сбором информации о производственном процессе для дальнейшего анализа и управления;

3. Короткий конец нити после обрезки;

4. Функция предотвращения эффекта «птичьего гнезда»;

5. Полусухая голова и закрытый масляный поддон;

6. Датчик определения шпульной нити;

7. Увеличенная зона шитья;

8. Полное автоматическое оснащение машины: обрезка нити, закрепка шва, позиционер иглы и подъем лапки;

9. Сброс настроек до заводских, нажатием одной клавиши;

10. Единая конструкция вала машины и двигателя;

Машина JACK JK-A6+, как и вся линейка бренда, представлена в нескольких модификациях:

N – функция предотвращения эффекта «птичьего гнезда»

D– датчик обнаружения шпульной нити