Путевая рельсосварочная машина прсм 6

Путевая рельсосварочная самоходная машина ПРСМ – 6

Самоходная рельсосварочная машина создана для обеспечения и восстановления рельсовых плетей путем качественной сварки любых рельсов, применяемых в путевом хозяйстве, в пути, работая как самостоятельная единица, так и на железнодорожных платформах в составе плетеукладочного комплекса и индукционной термообработки сварных стыков с обеспечением качества металла.

Самоходная рельсосварочная машина создана для обеспечения и восстановления рельсовых плетей путем качественной сварки любых рельсов, применяемых в путевом хозяйстве, в пути, работая как самостоятельная единица, так и на железнодорожных платформах в составе плетеукладочного комплекса и индукционной термообработки сварных стыков с обеспечением качества металла.

Машина может быть оборудована любыми типами сварочных головок, таких как: К-900А-1, К922-1, МСР 80.01. Машина имеет тележечный экипаж с колесами 950 мм, вместо 710 мм как у ПРСМ-5.

Диплом победителя областного конкурса «100+1 лучших Калужских товаров «2007 года в номинации продукция производственно-технического назначения за «Путевую рельсосварочную машину ПРСМ-6. Калуга 2007

Диплом Дипломанта программы «100 лучших товаров России». Машина путевая рельсосварочная ПРСМ-6. Москва 2007

Поставка новых машин и запасных частей к ним. Капитальный ремонт и модернизация машин. Возможна поставка отдельных машин, входящих в комплексы.

ПРСМ-6

Самоходная тележечная путевая машина для контактной стыковой сварки пульсирующим оплавлением рельсов в длинномерные плети непосредственно в пути. Высокое качество сварных швов обеспечивается современными рельсосварочными головками, мощным прессом и наличием установки для индукционной термообработки стыков. Может работать как самостоятельная путевая машина, так и в составе путеукладочных комплексов. Эксплуатация осуществляется на открытом воздухе при температуре воздуха от −20 С до +40 С и на высоте до 1000 м. над уровнем моря. Машины могут быть оборудованы любыми типами сварочных головок, таких как: К-900А-1,К922-1, МСР 80.01.

Технические характеристики:

Холдинг СТМ разрабатывает модуль пожаротушения для пожарных поездов

На Калужском заводе «Ремпутьмаш» состоялась презентация макета жилых помещений модуля пожаротушения пожарного поезда. Это принципиально новая разработка Научно-исследовательского центра СТМ и ВНИКТИ, которая позволяет создать первый в России специальный подвижной состав для формирования пожарных поездов.

Конструкция модуля пожаротушения предусматривает организацию поста газодымозащитной службы, караульного помещения, машинного отделения, купе отдыха работников боевого расчёта, двух отделений для размещения котельного оборудования, помещения для приема пищи, наличие санитарно-гигиенического отсека – душевой комнаты и биотуалета. Дизайн интерьера разработан с использованием инновационных композитных материалов. Модуль будет оснащен системой кондиционирования, предусмотрено использование альтернативных источников питания, а также дополнительные места для увеличенного запаса воды и хранения вспомогательных принадлежностей.

«Модуль пожаротушения – новый для Группы «Ремпутьмаш» проект, поэтому мы предварительно обсудили особенности его наполнения с потенциальными заказчиками, чтобы учесть пожелания на этапе подготовки конструкторской документации. Главным преимуществом модуля станет повышение уровня комфортного проживания и эффективной организации рабочего процесса сотрудников служб пожаротушения за счет оптимальной планировки внутреннего пространства. Опытный образец модуля планируется изготовить и сертифицировать в 2022 году, а затем выйти на массовое производство, так как РЖД испытывает потребность в данной технике», – рассказал генеральный директор Группы РПМ, директор дивизиона «Путевая техника» холдинга СТМ Кирилл Эпштейн.

Люди Группы Синара: знаток романсов и мастер электромонтажа

Имея специальность наладчика станков с программным управления, он предпочел профессию электромонтажника. С тех пор в основном специализируется на монтаже электрощитов управления для строящихся путевых машин. Имеет 6-й разряд. Работа у него скрупулезная, требующая тщательного выполнения и точного следования схеме. От этого зависит бесперебойная работа выпускаемой предприятием техники на железной дороге. Сложность монтажа зависит от каждой конкретной машины. Для Павла – чем труднее и необычнее схема, тем ему интереснее заниматься монтажом. Сейчас у него прибавилось работы, как у лидера малой группы. Здесь уже ему приходится проявлять свои организаторские и лидерские качества, с чем он успешно справляется.

Группа РПМ и Сибирский государственный университет путей сообщения разработают скоростной рельсошлифовальный поезд

Калужский завод «Ремпутьмаш» и Сибирский государственный университет путей сообщения (СГУПС) на площадке форума «Транспортная неделя-2021» в Москве подписали соглашение о сотрудничестве в рамках разработки новой модели скоростного рельсошлифовального поезда. Подписи под документами поставили генеральный директор Группы РПМ – директор дивизиона «Путевая техника» Холдинга СТМ Кирилл Эпштейн и ректор СГУПС Алексей Манаков.

«Конструкция нового рельсошлифовального поезда предусматривает максимальное использование современных технологических решений, а также применение унифицированных узлов и деталей. Группа РПМ уже добилась существенных успехов в области совершенствования технологии скоростного шлифования рельсов совместно с коллегами из СГУПС. В результате промышленного эксперимента производительность рельсошлифовального поезда увеличили в 2,5 раза – с 6 км/ч до 15 км/ч – с сохранением высокого качества шлифовки. Заключение соглашения должно укрепить наше сотрудничество и ускорить создание опытного образца принципиально нового поезда. Выпуск конструкторской документации планируется осенью 2022 года, а сборка опытного образца – весной 2023 года», – сообщил Кирилл Эпштейн.

Качество на гарантии

– Группа РПМ и завод «Калугапутьмаш», которые входят в дивизион «Путевая техника» холдинга «Синара – Транспортные машины», в три раза сократили количество отказов на единицу техники в гарантийном периоде – с планового коэффициента 0,060 до 0,018. Таких результатов удалось достичь за счёт реализации на предприятиях дивизиона положений международной системы менеджмента качества и снижения уровня дефектности продукции.

– Какие инструменты применяете для достижения таких результатов?

– Отдаём предпочтение лучшим мировым практикам, которые позволяют получить эффект в виде повышения готовности к эксплуатации, минимизации отказов в гарантийном периоде и снижению затрат. Ставим конкретные цели по продуктам и заводам дивизиона, определяем оптимальные инструменты повышения качества и надёжности – SQA, CSA, «6 сигм» – и реализовываем свои задачи. Каждый из используемых инструментов повышения качества позволяет получить синергетический эффект, что влияет на общие показатели надёжности эксплуатации нашей путевой техники.

Группа РПМ: количество отказов на единицу техники в гарантийном периоде снижено в три раза

Группа РПМ и завод «Калугапутьмаш» в три раза сократили количество отказов на единицу техники в гарантийном периоде – с планового коэффициента 0,060 до 0,018. Таких результатов удалось достичь за счет реализации на предприятиях дивизиона положений международной системы менеджмента качества и снижения уровня дефектности продукции. В качестве приоритетных продуктов программы были определены моторная платформа с кабиной МПК, укладочный кран УК 25/25, щебнеочистительный комплекс ЩОМ-1400, модули технического обслуживания и сопровождения МТСО, МТСО-2, снегоуборочный поезд ПСС-1К.

Холдинг СТМ разрабатывает модуль пожаротушения для пожарных поездов

На Калужском заводе «Ремпутьмаш» состоялась презентация макета жилых помещений модуля пожаротушения пожарного поезда. Это принципиально новая разработка Научно-исследовательского центра СТМ и ВНИКТИ, которая позволяет создать первый в России специальный подвижной состав для формирования пожарных поездов.

Конструкция модуля пожаротушения предусматривает организацию поста газодымозащитной службы, караульного помещения, машинного отделения, купе отдыха работников боевого расчёта, двух отделений для размещения котельного оборудования, помещения для приема пищи, наличие санитарно-гигиенического отсека – душевой комнаты и биотуалета. Дизайн интерьера разработан с использованием инновационных композитных материалов. Модуль будет оснащен системой кондиционирования, предусмотрено использование альтернативных источников питания, а также дополнительные места для увеличенного запаса воды и хранения вспомогательных принадлежностей.

«Модуль пожаротушения – новый для Группы «Ремпутьмаш» проект, поэтому мы предварительно обсудили особенности его наполнения с потенциальными заказчиками, чтобы учесть пожелания на этапе подготовки конструкторской документации. Главным преимуществом модуля станет повышение уровня комфортного проживания и эффективной организации рабочего процесса сотрудников служб пожаротушения за счет оптимальной планировки внутреннего пространства. Опытный образец модуля планируется изготовить и сертифицировать в 2022 году, а затем выйти на массовое производство, так как РЖД испытывает потребность в данной технике», – рассказал генеральный директор Группы РПМ, директор дивизиона «Путевая техника» холдинга СТМ Кирилл Эпштейн.

Люди Группы Синара: знаток романсов и мастер электромонтажа

Имея специальность наладчика станков с программным управления, он предпочел профессию электромонтажника. С тех пор в основном специализируется на монтаже электрощитов управления для строящихся путевых машин. Имеет 6-й разряд. Работа у него скрупулезная, требующая тщательного выполнения и точного следования схеме. От этого зависит бесперебойная работа выпускаемой предприятием техники на железной дороге. Сложность монтажа зависит от каждой конкретной машины. Для Павла – чем труднее и необычнее схема, тем ему интереснее заниматься монтажом. Сейчас у него прибавилось работы, как у лидера малой группы. Здесь уже ему приходится проявлять свои организаторские и лидерские качества, с чем он успешно справляется.

Группа РПМ и Сибирский государственный университет путей сообщения разработают скоростной рельсошлифовальный поезд

Калужский завод «Ремпутьмаш» и Сибирский государственный университет путей сообщения (СГУПС) на площадке форума «Транспортная неделя-2021» в Москве подписали соглашение о сотрудничестве в рамках разработки новой модели скоростного рельсошлифовального поезда. Подписи под документами поставили генеральный директор Группы РПМ – директор дивизиона «Путевая техника» Холдинга СТМ Кирилл Эпштейн и ректор СГУПС Алексей Манаков.

«Конструкция нового рельсошлифовального поезда предусматривает максимальное использование современных технологических решений, а также применение унифицированных узлов и деталей. Группа РПМ уже добилась существенных успехов в области совершенствования технологии скоростного шлифования рельсов совместно с коллегами из СГУПС. В результате промышленного эксперимента производительность рельсошлифовального поезда увеличили в 2,5 раза – с 6 км/ч до 15 км/ч – с сохранением высокого качества шлифовки. Заключение соглашения должно укрепить наше сотрудничество и ускорить создание опытного образца принципиально нового поезда. Выпуск конструкторской документации планируется осенью 2022 года, а сборка опытного образца – весной 2023 года», – сообщил Кирилл Эпштейн.

Качество на гарантии

– Группа РПМ и завод «Калугапутьмаш», которые входят в дивизион «Путевая техника» холдинга «Синара – Транспортные машины», в три раза сократили количество отказов на единицу техники в гарантийном периоде – с планового коэффициента 0,060 до 0,018. Таких результатов удалось достичь за счёт реализации на предприятиях дивизиона положений международной системы менеджмента качества и снижения уровня дефектности продукции.

– Какие инструменты применяете для достижения таких результатов?

– Отдаём предпочтение лучшим мировым практикам, которые позволяют получить эффект в виде повышения готовности к эксплуатации, минимизации отказов в гарантийном периоде и снижению затрат. Ставим конкретные цели по продуктам и заводам дивизиона, определяем оптимальные инструменты повышения качества и надёжности – SQA, CSA, «6 сигм» – и реализовываем свои задачи. Каждый из используемых инструментов повышения качества позволяет получить синергетический эффект, что влияет на общие показатели надёжности эксплуатации нашей путевой техники.

Группа РПМ: количество отказов на единицу техники в гарантийном периоде снижено в три раза

Группа РПМ и завод «Калугапутьмаш» в три раза сократили количество отказов на единицу техники в гарантийном периоде – с планового коэффициента 0,060 до 0,018. Таких результатов удалось достичь за счет реализации на предприятиях дивизиона положений международной системы менеджмента качества и снижения уровня дефектности продукции. В качестве приоритетных продуктов программы были определены моторная платформа с кабиной МПК, укладочный кран УК 25/25, щебнеочистительный комплекс ЩОМ-1400, модули технического обслуживания и сопровождения МТСО, МТСО-2, снегоуборочный поезд ПСС-1К.

Модификации путевых рельсосварочных машин ПРСМ

РОСЖЕЛДОР

Государственное образовательное учреждение высшего профессионального образования

Дипломный проект

по специальности «Подъемно-транспортные, строительные, дорожные машины и оборудование»

Тема: Модернизация путевой рельсосварочной машины

Содержание

1 Аналитический обзор

1.1 Перспективы развития парка путевых рельсосварочных машин..

1.2 Модификация путевых рельсосварочных машин ПРСМ

2 Модернизация грузоподъемного устройства

3 Проектирование механизма перемещения кран-балки

4 Определение стоимости модернизации машины ПРСМ

5 Охрана труда и техника безопасности

Список использованных источников

рельсосварочная машина грузоподъемное устройство

Введение

В настоящее время повышение эффективности эксплуатации бесстыкового пути является одним из важных факторов, лежащих в основе нормального функционирования сети железных дорог Российской Федерации. Проектируются и создаются передвижные рельсосварочные самоходные машины нового поколения такие как ПРСМ-4, ПРСМ-5, ПРСМ-6 оснащенные современным сварочным оборудованием.

В парке ПРСМ на сети дорог все еще продолжают эксплуатироваться машины ПРСМ-3 созданные более 30 лет назад. С 2000 года на машины ПРСМ-3 начали устанавливать сварочное оборудование нового поколения, что повысило качество сварных стыков. Но при эксплуатации машин ПРСМ-3 с новым сварочным оборудованием возникли некоторые трудности, что потребовало проведения модернизации рабочего оборудования данной машины, а именно установки кран-балки.

Установка кран-балки позволит уменьшить износ металлоконструкции грузоподъемного устройства, уменьшить время, затрачиваемое на установку сварочной головки с одной рельсовой нити на другую и исключить применение физического труда при этом. Установка кран-балки на машины ПРСМ-3 является перспективным, а исследования, направленные на ее разработку, актуальными.

Цель дипломного проекта – провести модернизацию рабочего оборудования рельсосварочной машины ПРСМ.

Аналитический обзор

Перспективы развития парка путевых рельсосварочных машин

В техническом комплексе путевого хозяйства бесстыковой путь представляет собой сложнонапряженную дорогостоящую конструкцию, на содержание и эксплуатацию которой затрачиваются большие экономические, технические и человеческие ресурсы. Повышение эффективности эксплуатации бесстыкового пути является одним из важных факторов, лежащих в основе нормального функционирования сети железных дорог Российской Федерации.

Неотъемлемой составляющей бесстыкового пути являются рельсы и их сварные стыки. К качеству рельсовой стали предъявляются высокие требования особенно в современных условиях неукоснительного роста грузонапряженности железных дорог, скорости движения и нагрузок на ось. К сварным стыкам рельсов предъявляются не менее жесткие требования. Выход из строя сварного стыка рельсов ведет к большим экономическим затратам. Общий срок службы бесстыкового пути непосредственно зависит от долговечности элементов его конструкции, из которых одними из наиболее ответственных являются сварные стыки рельсов.

Количество остродефектных сварных стыков рельсов, обнаруживаемых в эксплуатации средствами дефектоскопии, с каждым годом увеличивается. Также ежегодно увеличивается количество изломов рельсов в области сварных стыков по дефектам сварки.

Ярко выраженный рост количества изломов по дефектам сварки наблюдается в последние годы при использовании для бесстыкового пути рельсов из электростали. Новые рельсовые стали отличаются большей чистотой по неметаллическим включениям и содержанием ряда примесей легирующих элементов по верхнему пределу, регламентированному ГОСТ Р 51685 – 2000. Поэтому при сварке рельсов электропечного производства имеется склонность к образованию неметаллических включений в шве, преимущественно алюмино-кальциевых, и к подкаливанию металла в зоне сварного шва после сварки. Это приводит к тому, что при контактной сварке таких рельсов требуются более концентрированный нагрев металла и высокая начальная скорость осадки (минимально около 35. 40 мм/с).

Исследование комплекса прочностных и эксплуатационных свойств сварных стыков рельсов из новых марок сталей показало, что применяемая в настоящее время технология сварки непрерывным оплавлением рельсов в большинстве случаев не обеспечивает необходимого уровня конструкционной прочности и приводит к образованию в металле сварного стыка дефектов сварочного характера. Это ведет к уменьшению срока службы сварного рельса и соответствующим затратам на ремонт.

Сварку рельсов для бесстыкового пути выполняют на рельсосварочных предприятиях (в стационаре) контактными стыковыми машинами типа МСР-6301 и К-1000 и в пути подвесными контактными стыковыми сварочными головками типа К-355, К-900 и К-922, входящими в состав ПРСМ (путевых рельсосварочных машин).

Вопрос контактной стыковой сварки рельсов из электростали в пути до недавнего времени оставался открытым. Анализ причин изломов и образования остродефектных рельсов (ОДР) в зоне сварных стыков показал, что около 70 % таких рельсов были сварены машинами ПРСМ.

По данным Департамента пути и сооружений ОАО «РЖД», в настоящее время машинами ПРСМ осуществляется сварка около 3000 км в год плетей из новых рельсов и около 1500 км в год плетей из старогодных рельсов. Машины оснащены подвесными контактными рельсосварочными аппаратами в количестве 80 шт. Из них К-355 — 50 шт., К-900 — 17 шт., К-922 — 13 шт. На одну подвесную рельсосварочную головку приходится сварка от 320 до 930 стыков в год.

Большинство работ выполняется головками типа К-355, разработанными более 30 лет назад. Они не имеют гидроаккумуляторов (максимальная начальная скорость осадки 25 мм/с) и не обладают возможностью выполнять сварку методом пульсирующего оплавления.

Таблица 1.1 – Технические характеристики рельсосварочной головки К-355

| Наименование параметра | Норма |

| Номинальное напряжение питающей сети, В | 380 |

| То же, от дизель-электростанции, В | 400 |

| Число силовых фаз питающей сети | 2 |

| Число фаз вспомогательной сети | 3 |

| Частота, Гц | 50 |

| Наибольший первичный ток короткого замыкания, кА, не менее | 1,1 |

| Мощность при ПВ = 50 %, кВ·А, не менее | 170 |

| Режим работы сварочных трансформаторов при номинальной нагрузке (ПВ), не более | 50 |

| Номинальный длительный вторичный ток, кА |  |

| Наибольший вторичный ток, кА, не менее | 63 |

| Сопротивление короткого замыкания, мкОм, не более | 105 |

| Наибольшая мощность при коротком замыкании, кВ·А, не более | 600 |

| Сопротивление вторичного контура машины постоянному току, мкОм, не более | 20 |

| Номинальное усилие осадки при давлении 10 МПа (100 кгс/см 2 ), кН | 450±36 |

| Максимальное сечение свариваемых рельсов, мм 2 | 10 000 |

| Переключение ступеней автотрансформатора в процессе сварки | Бесконтактное, тиристорным контактором |

| Наибольшее рабочее давление в гидросистеме, МПа (кгс/см2) | 10 (100) |

| Усилие зажатия максимальное при давлении 10 МПа (100 кгс/см2), кН | 1250±100 |

| Величина осадки, мм, в пределах | 7,5. 15 |

| Наибольшая скорость осадки, мм/с, не менее | 20 |

| Скорость оплавления, мм/с | 0,07. 3,0 |

| Масса сварочной машины, кг, не более | 2600 |

| Масса насосной станции, кг, не более | 590 |

| Габаритные размеры сварочной машины, мм, не более | 1600X1030X1195 |

Рельсосварочные головки типа К-900 с системой управления на базе микропроцессора имеют возможность сваривать рельсы методом пульсирующего оплавления, однако невысокая начальная скорость осадки (до 25 мм/с) из-за отсутствия гидроаккумуляторов часто служит причиной образования неметаллических включений (окислов) в металле сварного шва рельсов из электростали.

Рельсосварочные головки типа К-922 являются машинами нового поколения. Пульсирующее оплавление является основным методом сварки рельсов на данных машинах. Эти головки предназначены для сварки рельсовых плетей с растяжением, подтяжкой и по «классической» технологии с выгибом петли. Машина К-922 в настоящее время в основном используется при строительстве новых путей для сварки плетей в междупутье, где головка имеет явное техническое и экономическое преимущество перед другими машинам.

В таблице 1.2 приведены технические характеристики контактной рельсосварочной головки К-922.

Таблица 1.2 – Технические характеристики рельсосварочной головки К-922

| Наименование параметра | Норма |

| Номинальное напряжение питающей сети, В | 380 |

| То же, от дизель-электростанции, В | 400 |

| Число силовых фаз питающей сети | 2 |

| Число фаз вспомогательной сети | 3 |

| Частота, Гц | 50 |

| Наибольший первичный ток короткого замыкания, кА, не менее | 1,1 |

| Мощность при ПВ = 50 %, кВ·А, | 211 |

| Режим работы сварочных трансформаторов при номинальной нагрузке (ПВ), не более | 50 |

| Номинальный длительный вторичный ток, кА | 24 |

| Наибольший вторичный ток, кА, не менее | 67 |

| Сопротивление короткого замыкания, мкОм, | 110 |

| Наибольшая мощность при коротком замыкании, кВ·А, не более | 500 |

| Сопротивление вторичного контура машины постоянному току, мкОм, не более | 20 |

| Номинальное усилие осадки при давлении 10 МПа (100 кгс/см 2 ), кН | 1200 |

| Максимальное сечение свариваемых рельсов, мм 2 | 10 000 |

| Наибольшее рабочее давление в гидросистеме, МПа (кгс/см 2 ) | 21 |

| Усилие зажатия максимальное при давлении 10 МПа (100 кгс/см 2 ), кН | 1250±100 |

| Наибольшая скорость осадки, мм/с, не менее | 40 |

| Масса сварочной машины, кг, не более | 3450 |

| Масса насосной станции, кг, не более | 590 |

| Габаритные размеры сварочной машины, мм, не более | 1895x1060x1300 |

Еще одной причиной возникновения дефектов в области сварных стыков рельсов является применение упрочнения их головок воздушно-водяной смесью. Данная технология является ненадежной по причине частого засорения форсунок закалочных устройств и попадания на охлаждаемый металл струй воды, что приводит к образованию в металле головки сварного стыка рельсов неблагоприятных закалочных структур со свойствами, отличающимися от свойств основного металла рельса. Такая структурная неоднородность по поверхности катания сварного рельса бесстыкового пути приводит к выкрашиванию этих областей металла.

В настоящее время применяют индукционные установки типа ИТТ5-250/2,4П для термообработки сварных стыков рельсов в пути в комплексе с машинами ПРСМ-4.

Модификации путевых рельсосварочных машин ПРСМ

Путевые рельсосварочные самоходные машины предназначены для сварки электроконтактным способом стыков рельсов тяжелого типа при строительстве и ремонте железных дорог.

Сварка рельсов может производиться как лежащих в пути, непосредственно по которому передвигаются машины, так и рельсов, уложенных вдоль этого пути – внутри или снаружи колеи.

Рельсовые плети длиной 800 м, на места капитального ремонта пути, доставляются с рельсосварочных предприятий (РСП) специальными рельсовозными составами РС-800, которые вмещают 12 плетей или 4,8 км пути. В 2008 году введен в эксплуатацию рельсовозный состав вместимостью 12 км пути. Использование такого состава позволяет более интенсивно вести укладку плетей и сократить время на капитальный ремонт пути.

Машины обеспечивают выезд самоходом к месту сварочных работ и передвижение в процессе сварки от стыка к стыку с прицепным составом массой до 90 тонн.

Парк ПРСМ на сети дорог составляет 80 единиц. Из них ПРСМ-3 — 25 шт., ПРСМ-4 — 47 шт., ПРСМ-5 — 5 шт., ПРСМ-6 — 5 шт.

В 2006 году введена в эксплуатацию машина ПРСМ-6, которая оснащена индукционной установкой для дифференцированной термообработки сварного стыка с целью повышения его механических свойств и эксплуатационных характеристик, а также прессом для испытаний контрольных образцов.

На сегодняшний день основную часть работ по сварке рельсовых плетей выполняют машинами ПРСМ-3 и ПРСМ-4.

Машина ПРСМ-4

Путевая рельсосварочная самоходная машина ПРСМ-4 предназначена для сварки электроконтактным способом стыков рельсов тяжелого типа при строительстве и ремонте железных дорог.

Сварка рельсов может производиться как лежащих в пути, непосредственно по которому передвигаются машины, так и рельсов, уложенных вдоль этого пути – внутри или снаружи колеи на расстоянии до 2600 мм от оси пути.

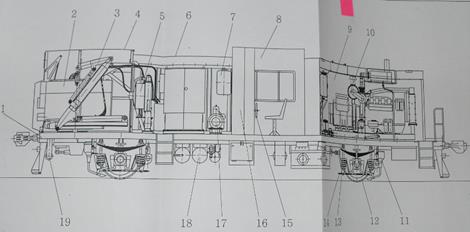

1- рама; 2- сварочное оборудование; 3- устройство для перемещения сварочного оборудования; 4- капот подъемный; 5- система охлаждения сварочной машины; 6- капот передний; 7- гидравлическое оборудование; 8- кабина; 9- капот задний; 10- силовая установка; 11- песочница; 12- блок колесно-моторный; 13- рессорное подвешивание; 14- передача рычажная тормоза; 15- тормоз ручной; 16- электрооборудование; 17- компрессор; 18- пневмотормозное оборудование; 19- устройство для подтягивания рельсов

В таблице 1.3 приведены технические характеристики путевой рельсосварочной самоходной машины ПРСМ-4.

Таблица 1.3 – Техническая характеристика машины ПРСМ-4

Машина ПРСМ-3

Путевая рельсосварочная самоходная машина ПРСМ-3 предназначена для сварки электроконтактным способом рельсов, лежащих в железнодорожном пути в плети любой длины.

Машина может сваривать рельсы, уложенные внутри колеи, снаружи ее на расстоянии до 650 мм от рельса и непосредственно на колее, по которой передвигается.

В таблице 1.4 приведены технические характеристики путевой рельсосварочной самоходной машины ПРСМ-3.

Таблица 1.4 – Техническая характеристика машины ПРСМ-3

Каховский завод электросварочного оборудования делал попытки по модернизации машин ПРСМ-3.

На модернизированную машину ПРСМ-3 были установлены:

· дизель-электростанция мощностью не менее 350 кВт вместо старой маломощной;

· современная рельсосварочная машина К 922-1 с усилием осадки 120 тонн, что позволяет производить сварку вставок рельсов без деформации вставки в форму «петли»;

· подъемник сварочного комплекса КСМ 005 вместо качающейся рамы;

· пост охлаждения сварочного комплекса КСМ 005 вместо поста охлаждения ПРСМ-3;

· дополнительный дизель-генератор и мотор-насос для аварийных ситуаций;

· капот над подъемником со сварочной машиной;

· новая система безопасности движения;

· система обнаружения и тушения пожара.

Модернизированная машина ПРСМ-3 способна выполнять качественные работы по строительству скоростных железнодорожных путей.

В таблице 1.5 приведены технические характеристики модернизированной путевой рельсосварочной самоходной машины ПРСМ-3.

Таблица1.5 – Техническая характеристика модернизированной машины ПРСМ-3

Так как данная модернизация по своей стоимости сопоставима с покупкой новой машины, она не получила широкого распространения, а ограничилась лишь экспериментальной моделью.