Рабочим органом щебнеочистительной машины является

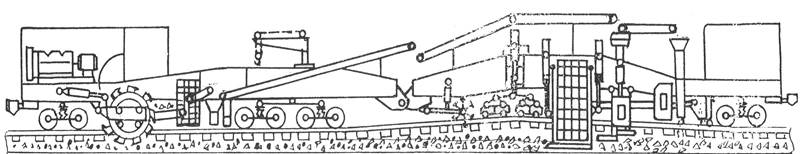

Назначение, устройство и работа машины ЩОМ 4М. Общий вид машины ЩОМ-4М. Общая компоновка рабочего оборудования на машине

Страницы работы

Содержание работы

1. Назначение, устройство и работа машины ЩОМ 4М.

1- ведущая рама; 2- ведомая рама; 3- роторное устройство; 4- основное щебнеочистительное устройство; 5- двухосная тележка; 6- четырехосная тележка; 7- устройство для пробивки шпальных ящиков; 8- планировщик; 9- путеподъемное устройство; 10- конвейер; 11- вспомогательное щебнеочистительное устройство; 12- штаны выгрузки; 13- бункер-распределитель; 14- поворотный консольный кран; 15- силовая установка; 16- сферический шарнир; 17- автосцепка; 18- кабина управления.

Рисунок 1 – Общий вид машины ЩОМ-4М.

Вырезка балласта осуществляется следующим образом: забор балласта из-под рельсошпальной решетки (подрезной нож) и с плеч балластной призмы (роторы и боковые крылья), транспортирование его (транспортеры), разгрузка за пределы пути.

При очистке балласта производятся операции: забор материала из балластной призмы, транспортирование его к оборудованию для очистки от загрязнителей и грохочение (основное и вспомогательное щебнеочистительное устройство), разгрузка чистого балласта в путь и его планировка (бункера, штаны выгрузки, планировщик).

На данный момент машины ЩОМ 4М сняты с производства и заменяются машинами для глубокой очистки щебня и замены балласта [1].

2. Производственно-технологические требования

к машине и рабочему оборудованию.

К основным производственно-технологическим требованиям машины, можно отнести: рабочую и транспортную скорости; производительность; качество очистки щебня. Кроме того, она должна быть обеспечена надежность, безопасность производства работ, удобство обслуживания.

Высокие требования по рабочей скорости предъявляются к щебнеочистительным машинам, которые предназначены для работы в комплекте с другими машинами. Она должна быть выше рабочей скорости (производительности) головной машины комплекта. Это требование является одним из первостепенных при работе машины в назначенный промежуток времени – «окно».

Высокая производительность машины обуславливается уменьшением потерь времени на непроизводственные операции в предоставляемые для работы в «окно» или для работы на закрытых перегонах. В связи с этим к большим недостаткам щебнеочистительных машин типа ЩОМ можно отнести ее несамоходность, которая выявляет потерю маневренности самой машины и экономическое удорожание проведения работ. Также одним из факторов, существенно влияющих на уменьшение производительности машины, являет значительные потери времени на зарядку рабочих органов в данный момент эта операция длится около 30 минут.

3. Определение основных параметров машины.

3.1. Общая компоновка рабочего оборудования на машине.

Под компоновкой понимают относительное расположение рабочих органов на фермах машины. Цель компоновки – выявить возможность размещения рабочего оборудования на ферме машины для выполнения технологии вырезки и очистки балласта.

При проектировании щебнеочистительных машин преследуются две основные цели: максимальная производительность и высокое качество очистки балласта при снижении удельных энергозатрат на производство работ.

Необходимо учитывать следующие требования:

1)весь вырезаемый балласт должен очищаться;

2) рельсошпальная решетка не должна оказывать существенного сопротивления перемещению балласта по подрезной кромке ножа;

Рабочий орган щебнеочистительной машины

Изобретение относится к устройствйм для очистки щебня железнодорожного пути. Целью изобретения является повышение качества очистки щебня путем более интенсивного воздействия штанговых рыхлителей на щебеночный балласт.’ Рабочий орган смонтирован на щебнеочистительной машине, которая содержит тягач с опорной^21о оCJсл>&

РЕСПУБЛИК (51)5 Е 01 8 27/08

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ.1 (21) 4807513/11 (22) 19.02.90 (46) 07.02,92. Бюл. М 5 (71) Алма-Атинский институт инженеров железнодорожного транспорта и Управление

Южно-Уральской железной дороги (72) П.С.Иванов, 3.П.Исаенко, B.M.Àíäðåев, Б.Я.Панарин, B.À.Áàòîðèí, Г.А.Зыховский и Я.К.Регер (53) 625.144.5:625.173:7 (088,8) (56) Авторское свидетельство СССР

М 1421815, кл. Е 01 8 27/08, 1987. (54) РАБОЧИЙ ОРГАН ЩЕБНЕОЧИСТИТЕЛЬНОЙ МАШИНЫ (57) Изобретение относится к устройствам для очистки щебня железнодорожного пути.

Целью изобретения является повышение качества очистки щебня путем более интенсивного воздействия штанговых рыхлителей на щебеночный балласт. Рабочий орган смонтирован на щебнеочистительной машине, которая содержит тягач с опорной. Ж 1710635 А1 рамой, которая связана упряжным устройством и гидроцилиндром с рамой щебнеочистительной машины, а другим концом рама опирается на катки. Рабочий орган щебнеочистительной машины содержит основную раму и две боковые рамы, на которых смонтированы штанговые рыхлители 15 с подрезными зубьями 16. Основная рама соединена с боковыми рамами разъемными соединениями. На штанговых рыхлителях

15 жестко закреплена опорная втулка 21, через которую проходит вал 22, зафиксированный в проушинах 23, жестко приваренных к нижнему ярусу 17. Хвостовики штанговых рыхлителей 15 жестко соединены с силовой рамой 26, на которой установлен дебалансный вибровозбудитель 27. На Я верхнем ярусе 18 рабочего органа жестко установлен кривошипный привод, кривошипы которого соединены с хвостовиками штанговых рыхлителей 15 жесткими поперечными тягами. 3 з.п.ф-лы; 5 ил.

Изобретение относится к рабочим орга- рой установлены дебалансные вибровозбунам щебнеочистительных машин, предназ- дители 27. восстановления Штанговые рыхлители 15, расположене рующих свойств щебеночного балла- ные в последних рядах, также имеют шарм 17 ста железнодорожного пути. 5 нирное соединение с нижним ярусом

Цель изобретения.— повышение качест- только ось шарнира параллельна оси пути, ва очистки щебня путем более интенсивно- что обеспечивает угловые колебания штанго воздействия штанговых рыхлителей на говых рыхлителей в плоскости, перпендикущебеночныи алласт. балласт. лярной продольной оси пути, а для упора

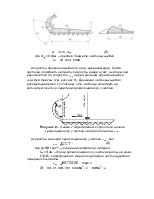

На фиг.1 изображена щебнеочиститель- 10 штанговых рыхлителей в верхний ярус 18 на ная машина. вид сбоку; на фиг.2 — то же, вид последнем жестко закреплен подпятник 28. сверху; на фиг.3 — рабочий орган щебнеочи- На верхнем ярусе 18 рабочего органа жестко стительноймашины,видсбоку;нафиг.4 — то установлен кривошипный привод, состояже, вид сверху; на фиг.5 — то же, вид спере- щий из зубчатой звездочки 29 цепной переди. 15 дачи, вала 30 с подшипниковыми опорами

Рабочий орган смонтирован на щебне- 31, заканчивающегося кривошипами 32 и очистительной машине, которая состоит иэ 33, которые смещены друг относительно тягача1сопорной рамой2, котораясвязана друга на 180О. Далее кривошипы 32 и 33 упряжным устройством Зи гидроцилиндром соединены с хвостовиками штанговых рых4 с рамой 5 щебнеочистительной машины. 20 лителей 15 жесткими поперечными тягами

Рама 5 другим концом опирается на катки 34 и 35, что обеспечивает встречное колеба6, которые обеспечивают перемещение ма- тельное перемещение штанговых рыхлителей в массиве щебня.

Рабочий орган щебнеочистительной ма- Привод вибровозбудителей и кривошины содержит основную духъярусную ра- 25 шипного механизма осуществляется от диму 7, которая с помощью шарниров 8 зеля, установленного на борту машины, соединена с передними стойками 9, а гид- через реверс-редуктор, промежуточный вал роцилидрами — с эад

7, 12 13. трем взаимно перпендикулярным направ45 лениям относительно продольной оси пути.

Штанговые рыхлитещ 15 с помощью При этом идет процесс фракционного раэцилиндрических шарниров соединены с деления щебня по высоте, при котором меля сом 17 амы абочего органа. кие фракции и засорители под действием

Для этого на каждом штанговом рыхлителе собственного веса опускаются вни, 15 к еплена опорная втулка 21, 50 более крупные фракции остаются в верхней через которую проходит вал 22,установлен- зоне рыхления. Рабочии орган щ ный и зафиксированныи в проуш роушинах 23 стительной машины взаимодействует со кронштейнов, которыи жестко и о приварены к щебнем по всей ширине балластной призэлементам нижнего яруса г я са 17. С верхним мы, а за счет разной длины штанговых рыхярусом 18 штанговые рыхлители 15 первого 55 лителей 15создается уклон нижней границы ругими рессо- эоны рыхления в сторону откосов земляного рами 24, которые поджаты болтовыми соеди- полотна для лучшего отвода воды иэ ще ерениями 25. Верхняя часть штанговых ночногобалласта. Однако пассивный режим рыхлителей жестко cî д

15 оединена с по- работы не разрушает щебеночные глыбы, мощью болтов с силовой рамой 26, на котокоторые могут иметь место в уплотненном зубьями, расположенными рядами поперек щебеночном балласте, При активном режиме рабочего органа что, с целью повышения качества очистки ебнеочистительной машины штанговые щебня путем более интенсивного воздейстрыхлители15сподрезнымизубьями16ана- 5 вия штанговых рыхлителей на щебеночный логично внедряются в массив щебня при балласт, штанговые рыхлители по крайней поступательном перемещении машины. мере одного из последующих за первым по

er лируется оборотами выходного вала ре- 25 3. Рабочий орган по п.1, о т л и ч а юверс-редуктора, а амплитуда колебаний из- щ и и с я тем, ч о, с ц у меняется постановкой кривошипов свибрации,,передаваемой на корпус маширазличными эксцентриситетами. ны, вибратор ус р ви ато ы тановлены на рамах, котоВ связи с тем, что рабочий орган взаи- рые жестко соединены с хвостовиками модейств ет со щебнем по всей ширине 30 штанговых рыхлителей. а междурыхлителямодеиствует со ще сливной площадки земляного полотна и вы- ми и рамой рабочег р у бочего о гана становлены ходит за габариты подвижного состава, ра- рессоры. б и орган выполнен разьемным, и очи 4, Рабочий орган по п.1, о т л и ч а юмы 12 и 13 отсоединяются от шийся тем, что, с целью умень мы и т,, меньшения т вст ечного виосновной рамы 7 для транспортировки по- 35 призмы волочения за счет в р д сле окончания работ на перегоне, жения штан шт нговых ыхлителей в массиве

P щебня в направлении, перпендикулярном б р е н и я оси пути. привод штанговых рыхлителей по

Фо мула изо ретения

1. Рабочий орган щебнеочистительной. крайней мере одного ряда выполнен в виде машины, содержащий смонтированные на 40 двух кривошипов, смеще ных друг относираме штанговые рыхлители с подрезными тельно друга на180О.

Заказ 314 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5 *

Производственно-издательский комбинат «Патент», г. Ужгород, ул.Гагарина, 101

Рабочий орган щебнеочистительной машины

„„SU„„1384641 (51) 4 Е 01 В 27/06

1ОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (ъъ, ОПИСАНИЕ ИЗОБРЕТЕНИЯ 1!, К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

Изобретение относится к железнодорожному транспорту, а именно к рабочим органам щебнеочистительных машин, Цель изобретения — повышение » качества очистки щебня и надежности работы устройства, На чертеже показан рабочий орган щебнеочистительной машины, общий вид.

9. Контролирующее устройство расположено в зоне выброса засорителей. 25

Частицы щебеночного балласта, попадая с заборных органов внутрь сетчатой ленты 1, движутся против часовой стрелки в зоне I, очищенные час- 40 тицы балласта выгружаются на транспортер их отвода, Затем, перемещаясь по сетчатой ленте частицы, очищаясь, попадают в зону II выгрузки их. 45

При этом в зоне 1 удаляются толь-, ко те засорители, которые непосред» ственно контактируют с поверхностью сетки, так как нормальные фракции щебня закрывают отверстия в сетке и препятствуют выбросу загрязнителей, расположенных во внутренних слоях щебня, à в зоне II происходит вторичная очистка щебня, При этом засорители, вылетающие сквозь ячейки сет- 55 ки, ударяются об элемент 6, Если качество очистки неудовлетворительное, то сила удара засорителей превышает силу упругости пружин 8, В этом слуl 2 чае срабатывает выключатель 9, так как палец 7 входит вовнутрь выключателя 9, загорается на пульте управления сигнальный элемент, указывающий на неудовлетворительное каче ство очистки щебня.

3а счет изгиба траектории сетчатой ленты 1 вторично очищенный щебень поступает на наклонный щит 11, При этом шибер 10 играет роль преграды, препятствуя перемещению очищенного щебня из зоны IE в зону I Если требуемое качество очистки щебня удовлетворительное, то можно поднять шибер

10 в верхнее положение.

В этом случае щебень> поступающий из зоны I ударяется в шибер 10 и перемещается по наклонному щиту

11. Этим достигается уменьшение времени пребывания щебня в очистных сетках, а следовательно, уменьшается расходуемая мощность. При работе в таком режиме для контроля качества очистки щебня необходимо периодически кратковременно опускать шибер 10 в нижнее положение для получения информации о срабатывании или несрабатывании конечных выключателей 9, так как только в нижнем положении шибера очищаеяый щебень из зоны 1 поступает в. зону ХХ.

Как вариант выполнения устройства конечные выключатели и соответствующие им пружины 8, пальцы 7 и элементы 6 могут находиться напротив зон I и II, При таком исполнении получение информации о качестве очистки щебня возможно при любом положении шибера 10, Сигнал на пульте управления дает возможность оператору, следящему за работой рабочего органа, выбирать рациональный режим путем изменения скорости движения сетчатой ленты 1, наклона ее и изменения положения шибера 10.

1. Рабочий орган щебнеочистительной машины, содержащий сетчатую ленту замкнутого контура, связанную с приводом ее вращения и установленную с возможностью взаимодействия с направляющими и отклоняющими роликами, механизм натяжения сетчатой ленты, отличающийся тем, что, с целью повышения качества очистки, 1384641

Редактор И,Касарда Техред А.Кравчук Корректор В Бутяга

Тираж 517 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д,4/5

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная,4 он снабжен установленным внутри контура сетЧатой ленты с возможностью перемещения в вертикальной плоскости перпендикулярно этому контуру вертикальным шибером и устройством контроля массы эасорителей, расположенным в зоне его выгрузки и включающим в себя подпружиненный элемент для взаимодействия с удаляемыми засорителями, электрически связанный с указателем массы.

2, Устройство по п.1, о т л и ч а— ю щ е е с я тем, что, с целью повышения надежности, оно снабжено защитным каркасом, установленным с возможностью взаимодействия с нижней наружной поверхностью сетчатой

ЩЕБНЕОЧИСТИТЕЛЬНЫЕ МАШИНЫ

1 Министерство транспорта Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Российский университет транспорта (МИИТ)» Кафедра «Путевые строительные машины и робототехнические комплексы» ЩЕБНЕОЧИСТИТЕЛЬНЫЕ МАШИНЫ Учебное пособие Москва 2018

2 Министерство транспорта Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Российский университет транспорта (МИИТ)» Кафедра «Путевые строительные машины и робототехнические комплексы» ЩЕБНЕОЧИСТИТЕЛЬНЫЕ МАШИНЫ Учебное пособие для студентов специализации «Подъемно-транспортные строительные дорожные средства и оборудование» и профиля «Роботы и робототехнические системы» под редакцией Н.Г. Гринчара Москва 2018

3 УДК Щ30 Щебнеочистительные машины: Учебное пособие/ Н.Г. Гринчар А.Н. Неклюдов М.Ю. Чалова П.А. Григорьев: под ред. Н.Г. Гринчара. М.: РУТ (МИИТ) с. В учебном пособии изложены принципы работы щебнеочистительных машин с баровым рабочим органом. Представлены конструкции и технические характеристики новых и существующих щебнеочистительных машин. Приведены основные расчеты щебнеочистительных машин. Рекомендуется студентам специализации «Подъемно-транспортные строительные дорожные средства и оборудование» направления «Наземные транспортно-технологические средства» профиля «Роботы и робототехнические системы» для изучения дисциплин: «Путевые машины» «Путевые и строительные машины-роботы». Рецензенты: Зам. начальника дирекции по сервисному обслуживанию АО «Калужский завод «Ремпутьмаш» Стрижевский А.В. Доцент кафедры «Электропоезда и локомотивы» РУТ (МИИТ) к.т.н. Володин С.В. РУТ (МИИТ) 2018

4 ВВЕДЕНИЕ В настоящее к техническому состоянию железнодорожного полотна будут предъявляться более высокие требования а именно к его устойчивости. Это в свою очередь предусматривает выполнение большого и качественного объема работ верхнего строения пути. Устойчивое положение рельсошпальной решетки обеспечивает балластная призма которая в процессе эксплуатации теряет свои первоначальные свойства такие как: упругость дренирующие свойства и как следствие увеличиваются остаточные деформации пути. Это отрицательно сказывается на состоянии элементов верхнего строения пути и подвижного состава. Периодическое восстановление физико-механических характеристик и геометрических параметров щебеночной балластной призмы производится путем очистки щебня или в случае несоответствия уложенного в пути балласта требуемым характеристикам за счет полной его замены на щебень твердых пород машинами для очистки щебня и замены балласта. В связи с этим уделяется большое внимание глубокой вырезке и очистке балластной призмы создание современных высокопроизводительных щебнеочистительных машин. Загрязненный щебеночный балласт представляет собой уплотненную поездной нагрузкой смесь минеральных частиц и загрязнителя (угля цемента глины руды грунта нефтепродуктов и др.) достигающего по объему 30% и более при этом следует учитывать что степень засоренности балласта в шпальных ящиках существенно выше чем под подошвой шпал. Щебень необходимо очищать при его загрязнении частицами менее 224 мм в количестве 30% и более (эта норма соответствует содержанию в щебне частиц менее 25 мм в количестве 32 37% и более). Жесткость балласта заметно снижается только при засоренности выше 50% и поглощение 3

5 энергии балластным материалом остается неизменным до уровня загрязнения около 50%. Другой не менее важный засоритель как растительность приводящий к интенсивному загрязнению балластной призмы особенно щебеночной ухудшающий ее дренирующие свойства нарушающий устойчивость пути и вызывающий быстрое накопление неисправностей на устранение которых затрачивается много средств и времени. Как показывают осмотры растительность рано или поздно прорастает на балласте и закрепившись на нем начинает формировать ту специфическую среду обитания которая способствует превращению строительного материала в почвоподобное тело. Корневая система растений нарушает основные свойства балласта. 1. ПРИНЦИП РАБОТЫ ЩЕБНЕОЧИСТИТЕЛЬНЫХ МАШИН НОВОГО ПОКОЛЕНИЯ Для вырезки загрязнённого щебня из пути щебнеочистительные машины в основном оснащаются баровым вырезающим устройством выполненным в виде цепного скребкового рабочего органа. Баровым он называется еще потому что цепь имеет лопатки со стержнями которые иначе называют барами (bar стержень (англ.)). Для эффективного разрушения щебеночного балласта и повышения устойчивости скребков стержни устанавливают под углом к поперечному направлению скребков. Скребково-цепной рабочий орган выполняет функции режущего устройства и скребкового транспортёра (по аналогии со скребковым конвейером) перемещающего вырезанный из пути загрязнённый щебень к месту разгрузки (рис. 1). Рабочий орган содержит замкнутую вырезающую цепь 11 которая имеет холостой участок расположенный в желобе 4 участок вырезания балласта расположенный в подпутной балке 10 и рабочий участок подъема балласта расположенный в рабочем желобе 8. С целью безопасности и минимального пыления желоба закрыты. Вырезаю- 4

6 щая цепь 11 имеет лопатки со стержнями для рыхления щебня. Вырезающая цепь приводится в движение приводом 6 через ведущую звездочку 7. Для привода используются электродвигатели или гидромоторы. При работе машина перемещается поступательно в направлении стрелки вызывая подачу скребковой цепи 11 на участке вырезания балласта (в забое). Движущаяся цепь подрезает скребками балласт и направляет его по желобу 8 к месту разгрузки разгрузочному лотку 5 с которого он попадает на конвейер 3 и направляется к грохоту. Рабочий орган позволяет производить вырезку балласта на глубину до 1 м ниже уровня верха головки рельса (УВГР). Рис. 1. Цепной скребковый рабочий орган: 1 путь; 2 и 9 подгребающие крылья; 3 конвейер передачи вырезанного материала; 4 и 8 холостой и рабочий желоба; 5 разгрузочный лоток; 6 привод цепи; 7 ведущая звездочка; 10 подпутная направляющая балка; 11 вырезающая скребковая цепь. В щебнеочистительных машинах и комплексах реализуется механический принцип очистки щебеночного балласта который основан на просеивании 5

7 засорителя через отверстия просеивающей поверхности (сита) щебнеочистительного рабочего органа при относительных перемещениях указанной поверхности и очищаемого балласта. По такому принципу работают двух- или трехъярусные грохоты современных машин. Наклонный вибрационный грохот (рис. 2) состоит из короба 3 внутри которого закреплены верхнее 2 и нижнее 5 сита. Верхнее сито имеет крупные ячейки а нижнее сито ячейки размеры которых соответствуют просеиванию засорителей. Короб в верхней части имеет дебалансный вибратор 4 с приводом от электродвигателя или гидромотора а в нижней части установлен на основании 9 через пружинные комплекты 7 служащие как упругие связи в колебательной системе грохота. При работе щебень с засорителями поступает на верхнее сито грохота с конвейера 1 после чего просеивается с разделением на фракции и засорители. Рис. 2. Схема вибрационного наклонного грохота: 1 и 6 конвейеры подачи вырезанного материала и отвода засорителей; 2 и 5 верхнее и нижнее сита; 3 короб; 4 дебалансный вибратор с приводом; 7 пружинные комплекты; 8 шарнирные опоры; 9 основание; 10 гидроцилиндры стабилизации горизонтального положения грохота; 11 рама машины. Очищенный щебень поступает обратно в путь а засорители перемещаются конвейером 6 входящим в состав системы выгрузки. При применении вибратора с круговой вынуждающей силой короб колеблется по траектории близкой к круговой так как пружинные комплекты 7 обладают горизонтальной 6

11 1. СОВРЕМЕННЫЕ ЩЕБНЕОЧИСТИТЕЛЬНЫЕ МАШИНЫ 1.1. Щебнеочистительная машина RM-80 UHR Самоходная щебнеочистительная машина RM-80 UHR фирмы «Plasser &Theurer» (Австрия) предназначена для глубокой очистки железнодорожного пути и стрелочных переводов а также для вырезки старого балласта и выполнения работ по подъемке пути на щебень. Глубина вырезки балласта до 100 см ниже УВГР. Отходы выгружаются в состав для вывоза засорителей или в отвал на расстояние до 7 м от оси пути. При необходимости погрузка производится в подвижной состав на соседнем пути. Машина имеет сварную раму 23 (рис. 4) выполненную из профильного проката которая в сочетании с автосцепками 1 позволяет машину транспортировать в составе поезда. Система безопасности движения 13 КЛУБ-УП дает возможность транспортирования машины самоходом как поезда. Рама опирается на две специальные двухосные тележки 14 с приводом колесных пар от гидромоторов через осевые редукторы. Управление машиной в рабочем и транспортном режимах осуществляется из кабин: задней 2 средней 5 и передней 8 (по направлению рабочего движения машины). Технологическое рабочее оборудование машины включает вырезное скребковое устройство 7 (см. также рис. 4). Привод вырезной цепи от гидромотора мощностью 255 квт. Объемный гидравлический привод в зависимости от условий работы позволяет регулировать скорость цепи в диапазоне м/с. Поперечная подпутная балка длиной 4000 мм для увеличения ширины вырезки щебня может удлиняться в обе стороны от оси пути за счет установки двух дополнительных элементов длиной по 500 мм каждый. Скребковая цепь имеет скребки высотой до 250 мм с четырьмя зубьями. Перемещение в горизонтальной плоскости подъем и опускание вырезного устройства а также зарядка поперечной подпутной балки осуществляются гидроцилиндрами. 10

12 При работе машины лопатки скребковой цепи вырезают и перемещают щебень по наклонному желобу вверх. В верхней точке желоба щебень выгружается на плоский свободнокачающийся виброгрохот 6 с тремя рядами сит общей площадью 30 м 2. Верхний ярус имеет ячейки размером 80 средний 55 и нижний 36 мм. Гидравлически управляемые заслонки управляют движением щебня на отдельных ситах. Гидравлическая система виброгрохота обеспечивает его горизонтальное положение при работе в кривых с максимальным возвышением наружного рельса до 150 мм. Выпускные воронки на обеих сторонах виброгрохота 6 отводят избыток щебня на откосы пути а гидроуправляемые заслонки смонтированные на каждом ярусе сит обратно подают щебень на сита во время перерыва в работе. Максимальная производительность виброгрохота 800 м 3 /ч. Очищенный щебень гидравлически регулируемыми заслонками либо отсыпается в путь либо подается на поворотные качающиеся в горизонтальной плоскости при работе транспортеры 20 для выгрузки на откосы земляного полотна либо в два бункера-накопителя общей вместимостью около 24 м 3. Специальные плужные устройства 21 смонтированные непосредственно за балластораспределительными механизмами удаляют щебень с рельсов рельсовых скреплений и верхних постелей шпал. Отходы очистки проходя через сита виброгрохота попадают на нижнюю ветвь горизонтально-наклонного конвейера 9. Далее отходы очистки поступают к загрузочной воронке выбросного конвейера 12 который удаляет их за пределы пути или грузятся в специальный подвижной состав. Выбросной конвейер имеет возможность поворота на 70 в обе стороны от оси пути. В конструкции RM-80 UHR применено подъемно-рихтовочное устройство 17 с величиной подъемки рельсошпальной решетки до 250 мм и величиной 11

13 12 Рис. 4. Универсальная щебнеочистительная машина RM-80 UHR: 1 автосцепки; 2 5 и 8 кабины управления (задняя средняя и передняя); 3 и 10 гидростанции (задняя передняя); 4 и 11 дизельные двигатели; 6 вибрационный грохот; 7 скребковое вырезающие устройство; 9 главный транспортер отбора засорителей; 12 поворотный выбросной транспортер; 13 комплексное локомотивное устройство безопасности для путевых машин КЛУБ-УП; 14 тяговые ходовые тележки; 15 пневматическая система; 16 пробивщик шпальных ящиков; 17 подъемное устройство РШР; 18 маслоохладитель гидросистемы; 19 устройства для раскатывания подстилающего слоя из рулона; 20 конвейеры выгрузки чистого щебня в путь; 21 планировочный плуг для балласта; 22 вибратор направленных колебаний грохота; 23 рама машины; 24 планировщик-распределитель балласта.

14 сдвижки пути в плане ±200 мм а также устройство 16 для пробивки зависающего в шпальных ящиках балласта. Планирование оставшегося на поверхностях шпал балласта производится планировщиком-распределителем 24. Машина RM-80 UHR оборудована контрольно-измерительной системой позволяющей контролировать положение подпутной балки по отношению к горизонту что позволяет сформировать сливную призму с уклоном от оси пути глубину вырезки балласта а также параметры геометрического положения пути после работы машины. Базой измерения служат два троса натянутые по одному над каждой рельсовой ниткой пути между передней и задней осями. Расстояние между измерительными точками 250 м. Система позволяет производить запись параметров рабочего процесса. Привод насосов и компрессора осуществляется от двух дизельных двигателей 4 и 11 расположенных в отсеках через силовые передачи. Мощность каждого дизеля 333 квт при скорости вращения коленчатого вала 2150 об/мин. Силовая установка 11 приводит вырезное устройство 7 ленточные конвейеры 9 12 и 20 а также колесные пары тележек 14 при движении машины в рабочем и транспортном режимах. Силовая установка 4 служит для привода грохота 6 а в транспортном режиме для привода колесных пар задней ходовой тележки. При движении машины в рабочем и транспортном режимах привод ходовых частей гидромеханический приводными являются все оси обеих ходовых тележек. Сила тяги на ободе колеса при трогании с места составляет 70 тс а при движении в транспортном режиме 18 тс. При этом максимальная скорость передвижения как своим ходом так и в составе поезда равна 60 км/ч. Рабочая скорость движения изменяется бесступенчато в пределах от 0 до 2000 м/ч. 13

15 На стрелочных переводах щебнеочистительная машина типа RM работает по схеме изображенной на рис. 7. Для очистки балласта на стрелочных переводах увеличивают ширину очистки за счет удлинения дополнительными звеньями подпутную балку и скребковую цепь. В горловине станции чтобы избежать частых перестановок машины производят последовательную очистку стрелочных путей. Рис. 5. Схема очистки щебня на стрелочном переводе универсальными машинами: а схема расположения рабочих органов машины; б схема работы машины Щебнеочистительная машина RM-95 RF ОАО Калужский завод «Ремпутьмаш» в кооперации с австрийской машиностроительной фирмой «Plasser &Theurer» (Австрия) освоил производство универсальных щебнеочистительных машин RM-95 RF. Машина предназначена для выполнения следующих операций: вырезки и очистки от засорителей щебёночного балласта на перегонах стрелочных переводах станционных путях в том числе у платформ с отгрузкой засорителей в сторону пути или в составы для засорителей; укладки очищенного балласта в путь; вырезки балласта без его очистки. Машина состоит из двух секций: 14

20 Рис.6. Щебнеочистительная машина RM-95 RF:1 автосцепка; 2 антенна радиостанции; 3 кабина задняя; 4 бак гидравлический; 5 гидрооборудование; 6 капот; 7 дизельная силовая установка CATERPILLAR C27; 8 система оповещения и тушения пожара; 9 капот вспомогательного дизель-генератора; 10 дизель-генератор DEUTZ BF4L2011; 11 электрооборудование; 12 компрессор; 13 рама приводной секции; 14 межсекционный шарнир; 15 рама экскаваторной секции; 16 виброгрохот; 17 устройство баровое; 18 кран для монтажа подпутной балки; 19 лебедка; 20 конвейер главный; 21 конвейер поворотный; 22 шкаф для инструментов; 23 кабина передняя; 24 тележка; 25 тормозная система передней тележки; 26 короб для транспортировки цепи;27 вспомогательное место оператора; 28 ограждение рабочей зоны; 29 желоб холостой/рабочий; 30 подъёмное устройство; 31 конвейерраспределитель левый/правый; 32 система контрольно- измерительная;33 планировщик балласта; 34 тормозная система средней тележки; 35 маслоохладитель; 36 топливный бак расходный; 37 тормозная система задней тележки; 38 пневмооборудование; 39 топливный бак резервный; 40 система безопасности КЛУБ-УП 19

22 Рис. 7. Самоходный щебнеочистительный комплекс RM-2002 австрийской фирмы «Plasser & Theurer»: 1 автосцепки; 2 19 и 27 кабины управления; 3 17 дизельные агрегаты; 4 21 и 22 рамы добывающераспределительной и сочлененной очистной секции; 5 электрооборудование; 6 24 и 30 приемные бункеры; 7 вырезающее устройство; конвейеры: 8 10 и 12 вырезанного щебня 9 и 23 чистого щебня 15 и 14 засорителей 18 поворотный разгрузочный и 31 накопитель чистого щебня; 11 и 13 вибрационные грохоты; 16 насосная станция; 20 и 25 ходовые тележки; 26 контейнер для транспортировки подпутных балок; 28 кран для монтажа подпутной балки; 29 ПРУ; 32 планировочный плуг. 21

23 В состав комплекса RM (рис. 7.) ходят добывающе- распределительный модуль экипажная часть которого состоит из рамы 4 опирающейся на две трехосные ходовые тележки 26 и сочлененный очистной модуль с экипажной частью состоящей из двух рам 21 и 22 соединенных между собой шарнирно и опирающихся на три двухосных ходовых тележки 20. Из 12 колесных пар комплекса шесть имеют привод в рабочем и транспортном режимах. Вырезанный вырезающим устройством 7 балласт поступает на систему конвейеров 89 и10 откуда перегружается в вибрационные грохоты 11 и 13. Засорители после просеивания ситами грохотов поступают на систему конвейеров и 18 и выгружаются в состав. Чистый щебень посредством конвейеров 23 и 9 перегружается через приемный бункер 30 на конвейер 31 и дозируется на путь перед планировщиком 32. Комплекс дополнительно может оснащаться системой укладки геотекстильного подстилающего слоя и виброплитами для уплотнения нижних слоев балласта Щебнеочистительная машина СЧ-601 Щебнеочистительные машины СЧ-600 и СЧ-601 выпускаемые на ОАО «Калужский завод «Ремпутьмаш» дочернем предприятии ОАО «РЖД» предназначены для очистки и вырезки загрязненного щебня на глубину до 65 см ниже уровня подошв шпал. Эти машины имеют одинаковую конструктивную схему. СЧ-601 отличается только применением модернизированных узлов и систем что делает машину более приспособленной к условиям эксплуатации на сети ОАО «РЖД». Машина СЧ-601 (рис. 8) является единицей специального подвижного состава (СПС) с экипажной частью содержащей раму 30 балочной конструкции ходовые тележки 17 типа автосцепки 16 тормозную систему сигнальные устройства. Машина несамоходная и при работе передвигается и снабжается электрической энергией от тягового модуля через систему 22

24 штепсельных разъемов 31. Привод рабочего оборудования электрический и гидравлический. Для питания гидросистемы под капотом 1 устанавливается насосная станция. Рабочее оборудование машины включает вырезающее скребковое устройство 22. Принцип работы такого устройства излагался выше. При работе желоба 26 устанавливаются в рабочее положение гидроцилиндрами 11 подпутная балка заводится под путь талью и закрепляется на желобах. Участок цепи соединяется с участками расположенными на желобах. Предусмотрена короткая подпутная балка для работы на станционных путях в стесненных габаритных условиях и длинная балка для работы на перегоне. Цепь в начале работы натягивается путем перемещения блока привода двумя гидроцилиндрами 4. Цепь приводится в движение двумя электродвигателями через редуктор 5. Каждый скребок имеет по четыре стержня 6. Подгребающие крылья 21 поворачиваются в плане гидроцилиндрами для регулирования ширины захвата балласта. Щебень вырезается из подшпальной зоны балластной призмы и по рабочему желобу (слева по направлению движения машины при работе) поступает в загрузочную воронку 3. Далее он конвейером 6 транспортируется либо в грохот 10 (режим очистки балласта) либо перегружается на конвейер 12 отбора засорителей (режим вырезки балласта и погрузки его на подвижной состав для вывоза). Для этого конвейер 6 перемещается вдоль машины на 630 мм по роликам 8 с направляющими с помощью гидроцилиндра 7. В грохоте балласт просеивается проходя два яруса сит а засорители попадают на конвейер 12 перегружаются на выбросной поворотный конвейер 13. Конвейер может поворачиваться в плане на угол 360 из транспортного положения (показано на рисунке) в положение разгрузки на состав для засорителей или в отвал. 23

25 24 Рис. 8. Щебнеочистительная машина СЧ-601: 1 капот с насосной станцией; 2 9 и 13 стойки; 3 загрузочная воронка; 4 7 и 11 гидроцилиндры: натяжения скребковой цепи продольного перемещения конвейера вырезанного материала и перемещения желобов; 5 привод скребковой цепи; и 29 конвейеры: вырезанного (добытого) щебня для отбора засорителей; выбросной поворотный накопительный и поперечный выбросной; 8 роликовые направляющие конвейера 6; 10 двухъярусный виброгрохот; 14 опорно-поворотное устройство конвейера 13; 16 автосцепки; 17 ходовые тележки; 18 датчик уровня; 19 кабина управления; 21 подгребающие крылья; 22 вырезающее устройство; 23 ПРУ; 24 и 28 переднее и заднее разгрузочные устройства чистого щебня; 25 сателлит; 26 наклонные желоба вырезного устройства; 30 балочная рама; 31 блок штепсельный разъемов подвода питающего напряжения.

26 Очищенный щебень поступает на сателлит 25 который при работе машины опускается гидроцилиндрами через канатно-блочные передачи на рельсы и движется по ним вместе с машиной центрируя относительно оси пути разгрузочные устройства 24 и 28. Переднее разгрузочное устройство 24 позволяет засыпать чистый щебень в зоны торцов шпал а заднее разгрузочное устройство 28 в зоны между рельсами. Разгрузочные устройства имеют систему направляющих щитов и разгрузочных окон. В задней части сателлита также имеется поперечный разгрузочный конвейер 29 для выброса излишков балласта. Над сателлитом вдоль рамы 30 размещается пластинчатый конвейернакопитель 27. Он используется для восполнения недостатка балласта в начале или в конце работы машины. В процессе работы чистый балласт из грохота может направляться в путь или выгружаться на конвейер-накопитель. Виброгрохот (рис. 9) имеет два сита 6 7 расположенные параллельно в коробе 1 вибратор 4 установленный на раме 5 и синхронизирующий вал 8. Рис. 9. Вибрационный наклонный грохот: 1 короб; 2 комплекты пружин; 3 смотровые люки с крышками; 4 дебалансные вибраторы; 5 рамы вибраторов; 6 и 7 верхний и нижний ярусы сит; 8 синхронизирующий вал вибраторов. Поверхность очистки сит представляет собой прочные стальные сетки: верхняя с крупными а нижняя с мелкими ячейками. Это позволяет отделить щебень фракций более 25 мм. Грохот установлен с уклоном 26 на четырех 25

27 пружинных амортизаторах 2. Возвышение колеи ремонтируемого пути компенсируется изменением поперечного уклона грохота. Отходы просеиваются на наклонном транспортере 12 очищенный щебень с обеих поверхностей очистки поступает в распределители 24 и 28 а избыток на транспортер-накопитель 27. В случае необходимости при помощи заслонки с гидроприводом можно весь поток направить на транспортер-накопитель 27. Подъемное устройство (ПРУ) 23 расположено под наклонным участком рамы и предназначено для подъема и бокового перемещения относительно оси пути рельсошпальной решетки. Устройство состоит из двух подъемников каждый из которых снабжен двумя подъемными и двумя направляющими роликами и взаимодействует с одной рельсовой нитью пути. Раздельное управление подъемников позволяет укладывать рельсошпальную решетку в кривых участках пути. Подъем и опускание производится гидроцилиндрами. Управление работой производится из кабины управления 19 или выносного пульта. В транспортном положении подъемники фиксируются механическим способом. Пробивщик балласта 20 служит для освобождения от слежавшегося загрязненного балласта шпальных ящиков и установлен перед рабочей кабиной. Принцип работы состоит в механическом удалении балласта щитком при помощи пневмоцилиндра. В транспортное положение пробивщик устанавливается с помощью гидравлических цилиндров и механически фиксируется а в кривых участках устанавливается симметрично продольной оси пути с помощью гидроцилиндра. При транспортировании машины поворотный транспортер занимает положение под горизонтальной частью наклонного транспортера 8 и фиксируется механическим путем. Управление технологическим процессом производится из кабины 19 установленной снизу рамы в непосредственной близости от вырезающего 26

32 Рис. 10. Щебнеочистительная машина СЧ-1000 Рис. 11. Добывающий модуль щебнеочистительной машины СЧ-1000 (транспортный режим) 31

33 32 Рис. 12. Добывающий модуль щебнеочистительной машины СЧ-1000 (рабочий режим): 1 рама машины; 2 автосцепка; 3 опора вырезающего устройства; 4 опора конвейера средняя; 5 опора конвейера вырезанного щебня; 6 подвеска подпутной балки; 7 охранные барьеры; 10 установка тележек; 11 опора тележки; 12 ручной тормоз; 15 вырезающее устройство; 16 качающаяся рама; 17 редуктор привода вырезающего устройства; 18 желоб рабочий; 19 желоб холостой; 20 подпутная балка; 21 наставка подпутной балки; 22 манипуляции (гидроцилиндры) с желобами; 23 установка пробивщика шпальных ящиков; 24 подвеска геотекстиля; 25 подъемное устройство; 26 сателлит; 27 смазочная система; 30 бункер; 31 конвейер загрязненного щебня; 32 накопитель очищенного щебня; 35 кабина транспортная; 36 оборудование транспортной кабины; 37 кабина рабочая; 38 оборудование рабочей кабины; 43 установка пневматического оборудования; 62

34 33 Рис. 13. Очистной модуль щебнеочистительной машины СЧ-1000: 1 рама машины; 2 автосцепка; 3 опора конвейера задняя; 4 опора конвейера передняя; 5 опора грохота задняя; 6 опора грохота передняя; 7 опора поворотного конвейера; 10 ходовая тележка; 11 опора тележки; 12 охлаждение тягового двигателя; 13 ручной тормоз; 14 выхлопная система; 15 установка дизельгенератора; 16 топливный бак; 17 наклон рамы; 18 установка вспомогательного дизель-генератора; 21 грохот; 22 установка грохота; 25 конвейер вырезанного щебня; 26 конвейер отходов; 27 конвейер чистого щебня; 28 конвейер поворотный; 29 поворотный круг; 30 конвейер промежуточный; 33 транспортная кабина.

35 1.5. Щебнеочистительная машина ЩОМ-1200ПУ Машина ЩОМ-1200ПУ (рис. 14) производится ЗАО «Тулажелдормаш» и предназначена для очистки щебеночного балласта на перегонных и станционных путях с одновременной укладкой геотекстильного подстилающего слоя для послойной укладки очищенного балласта мелкой и крупной фракции с уплотнением нижнего слоя. Засорители погружаются на специализированный подвижной состав или разгружаются в отвал. Машина также может работать в режиме вырезания и погрузки на подвижной состав щебеночного балласта без его очистки. Технические характеристики щебнеочистительной машины ЩОМ-1200ПУ Максимальная производительность м3/ч по очистке по вырезке Ширина очистки (вырезки) м Глубина очистки (вырезки) м Ширина укладки геотекстиля м 45 Толщина нижнего слоя мелкого очищенного щебня м Скорость движения машины км/ч: рабочая транспортная 80 Габаритные размеры щебнеочистительного модуля мм не более: длина по осям автосцепок ширина 3200 высота 5220 Общая установленная мощность квт не более 930 Способ распределения щебня Двухслойный Мощность тягово-энергетической установки квт 630 Масса т 132 Обслуживающий персонал чел 5 Продолжительность перевода машины из транспортного положения в рабочее или обратно мин 30 34

36 35 Рис. 14. Щебнеочистительная машина ЩОМ-1200ПУ: конвейеры: 1 поворотный разгрузочный; 3 отбора засорителей; 10 вырезанного щебня; 23 чистого щебня; 2 и 6 электрические тали; 4 рама; 5 кабина управления; бункеры: и 21 приемные; 22 накопительный; 24 распределительный; 8 и 15 поворотные консоли; 9 трехъярусный вибрационный грохот; 12 вырезающее устройство; 13 привод вырезающего устройства; 16 капот для размещения дизель-электрического агрегата мощностью 200 квт гидравлического и электрического оборудования; 17 автосцепки; 18 измерительная тележка; 19 ходовые тележки типа ; 25 устройство для укладки геотекстильного покрытия; 26 ПРУ; 27 устройство для пробивки балласта в шпальных ящиках; 28 контейнер для размещения подпутных балок; 29 тормозная система

38 1.6. Щебнеочистительная машина ЩОМ-1200С Самоходная машина ЩОМ-1200С (рис. 15) производится ЗАО «Тулажелдормаш» предназначена для очистки от засорителей щебеночного балласта на перегонах и станционных путях с отбором засорителей в специализированный подвижной состав укладкой дорнита и очищенного щебня под путевую решетку послойно а также для вырезки балласта. Машина обеспечивает среднесуточный темп ремонта пути до 4 км/сутки при высоких рабочих скоростях (до 400 м/с). Технические характеристики щебнеочистительной машины ЩОМ-1200С Техническая производительность м 3 /ч 1000* Эксплуатационная производительность м 3 /ч 800* Номинальный диаметр колес мм не менее 950 Ширина очистки (вырезки) м Глубина очистки (вырезки) м Ширина укладки геотекстиля м 45 Толщина нижнего слоя мелкого очищенного щебня м Скорость движения машины км/ч: рабочая транспортная 80 Поперечный уклон среза балки %; 5 Содержание засорителей которые остаются в щебне 5 после очистки % не более Фракция щебня которая возвращается в путь Выброс отходов на обочину пути на расстояние м 6 Выброс отходов в направлении вперед в состав засо- 25 рителей на расстояние м Подъемное устройство рельсошпальной решетки мм: максимальный подъем рельсошпальной решетки поперечный сдвиг Усилие ПРУ тс: подъемки сдвига Максимальное понижение (нивелирование) пути в режиме полной вырезки за один рабочий проход мм 300 Максимальная нагрузка на ось т 235 Наименьший радиус при работе м 300 Наименьший радиус при транспортировании м

39 Масса машины т 138 Длина по осям автосцепок мм Ширина мм Высота мм Дизель-генераторная установка (ДГУ): тип дизель-генератора C825D5A тип двигателя внутреннего сгорания VTA28-G6 CUM- MINS Высота баровой цепи мм 290 Скорость движения баровой цепи м/с 033 Привод баровой цепи электрический Мощность привода баровой цепи квт 315 Принцип действия грохота Привод грохота эксцентриковый электрический Мощность привода грохота квт 37 Производительность грохота м 3 /ч 900 Количество ярусов сит грохота шт. 2 Размер ячеек сит мм: верхнего нижнего Общая площадь просеивающих поверхностей грохота м 2 Привод передвижения 50х50 30х30 18 гидростатический *вырезанного и распущенного щебня при глубине вырезки от 300 до 600 мм от подошвы шпал без сдвига колеи при работе на балластах с влажностью до 5% на прямом участке пути или кривой с радиусом не менее 300 м. 38

40 39 Рис. 15. Щебнеочистительная машина ЩОМ-1200C: конвейеры: 1 поворотный разгрузочный; 2 отбора засорителей; 19 вырезанного щебня; 23 чистого щебня; 5 электрическая таль; 3 рама; 4 кабина управления; бункеры: и 21 приемные; 22 накопительный; 24 распределительный; 7 и 14 поворотные консоли; 8 трехъярусный вибрационный грохот; 11 вырезающее устройство; 12 привод вырезающего устройства; 15 капот для размещения дизель-электрического агрегата мощностью 200 квт гидравлического и электрического оборудования; 16 капот для размещения тягового двигателя; 17 автосцепки; 18 измерительная тележка; 19 ходовые тележки типа ; 25 устройство для

46 Рис. 16. Щебнеочистительная машина ЩОМ-1400: 1 экипажная часть; 2 бункер запасного щебня; 3 конвейер разгрузочный 1; 4 устройство выгребное; 5 воронка загрузочная; 6 секция силовая; 7 установка тележки измерительной; бункеры: 8 устройство планирования щебня; 9 устройство распределения щебня; 10 укладчик геотекстиля; 11 устройство подъёмно-рихтовочное (ПРУ); 12 уплотнитель плоскости среза; 13 установка талей; 14 пробивщик шпальных ящиков; 15 технологическое место оператора; 16 пневмотормозное оборудование; 17 установка датчиков шпал; 18 конвейер чистого щебня 6; 19 бункер загрузочный; 20 экипажная часть; 21 устройство очистное (грохот 1); 22 конвейер удаления засорителей 8; 23 конвейер чистого щебня 5; 24 бункер; 25 конвейер удаления засорителей 9; 26 устройство очистное (грохот 2); 27 пневмотормозное оборудование; 28 конвейер удаления засорителей поворотный 10; 29 конвейер загрузочный 4; 30 устройство деления потока щебня; 31 конвейер загрузочный 3; 32 конвейер загрузочный поворотный 2; 33 конвейер чистого щебня 7. 45

53 Бункер-накопитель 44 загружается очищенным щебнем от грохота 35 через конвейер 45 и бункер 43. Дополнительный объем щебня используется для дозирования при недостаточном поступлении щебня с конвейеров в конце работы. Цепи выгребных устройств приводятся электромеханическими приводами содержащими электродвигатель переменного тока и зубчатый редуктор с турасным валом и приводной звездочкой. Электрический привод переменного тока используется также для вращения дебалансных валов грохотов 8 и 35 через клиноременные передачи. Секция 2 может работать и в режиме вырезки балласта (без его очистки). Для этого грохот 35 опускается в нижнее транспортное положение а вырезанный щебень поступает через бункер 33 непосредственно на конвейер 28 и далее по системе конвейеров выгружается в подвижной состав. Секция 1 в этом случае не работает и может не прицепляться к секции 2. Привод конвейеров и механизмов перемещения всех рабочих органов гидравлический. Гидромоторы привода конвейеров позволяют быстро остановить всю конвейерную систему при нарушениях работы вырезных устройств или грохотов. Сразу после ликвидации отказа система может продолжить работу без дополнительных настроек. Передвижение комплекса в рабочем или транспортном режиме осуществляется универсальным тяговым модулем УТМ (например УТМ-2М или УТМ-5). Экипажная часть секции 1 имеет дополнительную тяговую тележку 23. Ее колесные пары приводятся в рабочем режиме через объемные гидромоторы. Тележка используется для создания дополнительного тягового усилия и способствует движению секции 1 без рывков обусловленных наличием упругих связей в автосцепках 15. Секция 2 оснащена оборудованием 47 для раскатки геотекстиля или геосетки. Планировщик 42 обеспечивает очистку от балласта верхней поверх- 52

58 Рис. 18. Общий вид секции 1 щебнеочистительной машины ЩОМ- 2000: 1 экипажная часть; 3 установка устройства очистного; 4 конвейер загрузочный; 5 подъёмно-рихтовочное устройство; 7 конвейер подачи очищенного щебня 1; 8 бункер промежуточный; 9 конвейер подачи очищенного щебня 2; 10 конвейер приёма засорителей 1; 11 конвейер удаления засорителей; 12 конвейер поворотный; 13 установка кабины управления; 15 устройство распределения щебня; 16 установка портала; 17 электрооборудование; 18 пневмооборудование; 19 гидрооборудование; 20 капот; 21 капот гидрооборудования; м; 23 установка дизель-генератора; 24 конвейер приёма засорителей 3; 26 установка датчиков и конечных выключателей; 27 размещение подпутной балки; 29 капот электрооборудования; 30 установка поручней и площадок; 31 установка транспортных креплений; 32 конвейер перегрузочный; 37 устройство выгребное; 39 пробивщик шпальных ящиков; 42 консоль поворотная; 45 установка аварийного подъёма желобов. 57