Радиально ковочная машина gfm skk 10

Кузнечное производство

Сортамент выпускаемой продукции:

О цехе:

| Параметр | Ед. изм. | Размер | ||

| Максимальный диаметр заготовки (геометрический) | Ø мм | 150 | ||

| Максимальный диаметр исходной заготовки из инструментальной стали | Ø мм | 50 мм | мм | 6000 |

| Максимальная длина откованного прутка диаметром в диапазоне 30-49 мм* | мм | 4000 | ||

| Максимальная длина исходной заготовки при холодной ковке труб | мм | 5000 | ||

| Максимальный вес заготовки | кг | 160 |

| Изделие | Характеристики |

| Круг (пруток) | Ø 30-130 мм |

| Длина до 4000 мм (при Ø 50 мм) | |

| Квадрат | От 30 до 90 мм |

| Длина до 4000 мм (размер 50 мм) | |

| Шестигранник (размером под ключ) | От 30 до 90 мм |

| Прямоугольник (полоса) 20 | Соотношение сторон до 1:6, предельные значения размеров поперечного сечения 20:120 или соответственно 20:70 |

| Длина до 4000 мм | |

| Трубы гладкие | Наружный Ø 45-130 мм |

| Толщина стенки 7-20 мм | |

| Максимальный внутренний Ø 100 мм | |

| Минимальный внутренний Ø 28 мм | |

| Длина до 5000 мм при наружном Ø > 60 мм | |

| Длина до 4000 мм при наружном Ø |

| Изделие | Характеристики |

| Пруток катаный или кованый | Круг Ø 50-140 мм, квадрат 40-100 мм (с закруглением кромок) |

| Длина: 550-2500 мм | |

| Труба катаная или прессованная | Наружный Ø 60-140 мм, толщина стенки 10-30 мм |

| Длина: 550-2500 мм |

| Изделие | Характеристики |

| Круг (пруток) | Ø 30-70 мм |

| Трубы | Наружный Ø 30-90 мм, толщина стенки 5-20 мм |

| Наружный Ø 30-50, минимальная толщина стенки 5 мм | |

| Наружный Ø 51-70, минимальная толщина стенки 7 мм | |

| Наружный Ø 71-90, минимальная толщина стенки 9 мм | |

| Длина прутков и труб до 4000 мм наружный Ø 30-50 мм | |

| Длина прутков и труб до 6000 мм наружный Ø > 50 мм | |

| Допуски (после холодной ковки): | Не более ±0,35%, но минимально ±0,25 мм от наружного диаметра; не более ±0,1%, но минимально ±0,25 мм от внутреннего диаметра поковки (за исключением потери конца заготовки приблизительно 2х150 мм) |

| Примечание: возможны ограничения геометрических передельных размеров, вызванные свойствами обрабатываемого материала, а также переделы, связанные с технологией ковки | |

| Изделие | Характеристики |

| Пруток | Круг Ø 40-80 мм |

| Длина: 600-5000 мм | |

| Труба | Наружный Ø 40-100 мм, стенка 8-20 мм, минимальный внутренний Ø 30 мм |

| Длина: 600-5000 мм | |

| Прямолинейность заготовок: 1,5мм/м | |

| Допуск по диаметру: +/-0,5 мм | |

| Примечание: возможны ограничения геометрических передельных размеров, вызванные свойствами обрабатываемого материала, а также переделы, связанные с технологией ковки | |

Гарантии качества продукции:

Для более быстрого сотрудничества с нами можете прислать нам ваш чертеж детали, чтобы наши специалисты уже начали изучать его.

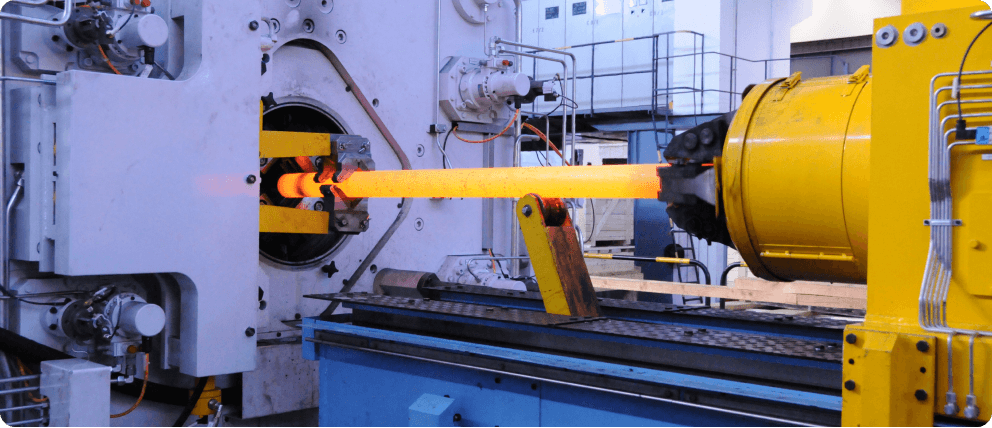

Запуск ООО НПП «Метчив» нового производственного цеха, оборудованного современным радиально-ковочным комплексом, существенно расширил возможности кузнечного производства.

В его основе лежит использование модели ковочной машины SKK-14 производства фирмы GFM. Оборудование оснащено двумя системами «Дорн», что делает его более универсальным, пригодным для радиальной ковки полых осей или труб с переменным наружным и внутренним профилем.

В состав законченного автоматизированного технологического комплекса входят:

Нами предусмотрена организация отделения для механической обработки изделий, оснащенного токарными станками и фрезерными центрами, а также лаборатория для контроля качества выпускаемой продукции.

Влияние обработки давлением на механические и физические свойства металлов в теории обработки металлов давлением связывают со свойствами готовых изделий как функций технологических режимов для получения заданных эксплуатационных характеристик изделий, поэтому наша работа направлена на исследование материалов на предмет улучшения качества посредством изменения структуры. В связи с этим особое внимание уделяется проведению научных исследований, созданию совместного предприятия с научным учреждением.

Весь технологический процесс, от загрузки исходной заготовки до получения готового изделия, автоматизирован: всеми циклами технологического процесса управляет специально разработанная фирмой GFM компьютерная система.

В отличие от крупных промышленных предприятий, настроенных на производство серийной продукции в замкнутом цикле, наше предприятие ориентировано на выпуск продукции мелкими сериями, в том числе и штучно. Работа ООО «Метчив» будет направлена на постоянное участие в разработке и освоении новых технологий ковки, оснащение специализированным ковочным инструментом (бойками).

Отличия радиальной и свободной ковки. Технологические возможности радиально-ковочной машины

Само понятие радиальной ковки появилось относительно недавно – в конце 40-х годов ХХ века, когда австрийская машиностроительная фирма GFM разработала первую радиально-ковочную машину (РКМ). Ею была предложена принципиально новая схема расположения ковочных инструментов с применением электромеханического привода, который обеспечивал не только высокую точность и стабильность размеров поковок, но и большую частоту ударов бойков, а значит и большую производительность.

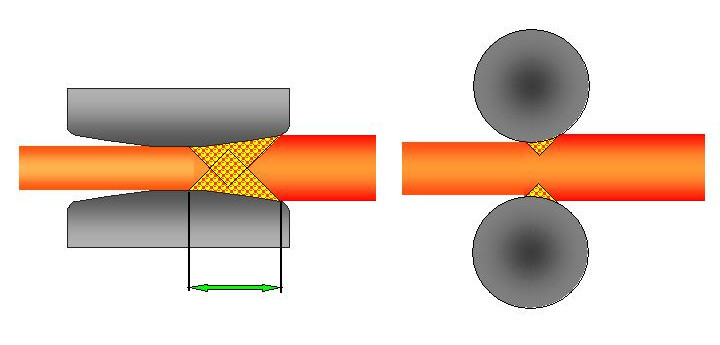

Важное технологическое преимущество радиальной ковки по сравнению со свободной заключается в инкрементальном, т.е. постепенно прирастающем множеством малых шагов обжатия одновременно четырьмя бойками, расположенными в одной плоскости.

Схема формообразования при радиальной ковке и свободной ковке

Движение всех бойков осуществляется синхронно в радиальном направлении к заготовке, которая вращается или не вращается вокруг своей оси. Инкрементальный шаг формоизменения соответствует синусоидальному процессу прессования, обусловленному высокоскоростным вращением эксцентриковых валов. Четырехбойковая компановка очага деформации предотвращает уширение материала, которое нельзя предотвратить, применяя только два бойка. При этом формируются напряжения сжатия, снижающие опасность возникновения трещин на поверхности и в центральной части поковки. Течение металла происходит прежде всего в продольном направлении. При этом поддерживается оптимальный температурный режим формообразования поковки. Тепловые потери обрабатываемого металла существенно компенсируются его разогревом от интенсивного воздействия 4-мя бойками.

Такая схема воздействия, например, на литую исходную заготовку улучшает дендритную структуру металла, устраняет дефекты и пористость, характерные для слитка. В это же время происходит перекристаллизация и уменьшение размеров зерна, что обеспечивает максимальный потенциал прочности материала с минимальным изменением свойств от детали к детали.

Радиальная ковка имеет существенные преимущества не только в сравнении со свободной ковкой, но и с процессом прокатки. Если представить продольные сечения по очагам деформации одинаковых заготовок, то можно заметить, что при радиальной ковке очаг деформации формируется на существенно большей поверхности контакта инструмента с заготовкой и охватывает её центральную зону. По сравнению с валком прокатного стана боёк РКМ имеет много большую длину контакта с заготовкой и поэтому её зона формоизменения существенно глубже, чем при прокатке.

Зона формоизменения заготовки при ковке и при прокатке

Это подтверждают практические результаты при ковке слитков, полученных на МНЛЗ и имеющих пористость центральной зоны, когда даже при малой степени укова (2-2,5) разбиваются литая структура и карбидная система, закрывается пористость. Если в прокатном стане каждая клеть может уменьшить заготовку в поперечном сечении с незначительным изменением размеров, то на радиально-ковочной машине размер поперечного сечения может быть уменьшен за один проход на 60 % и это гарантирует получение бездефектной по структуре металла продукции. Возможность реализации больших степеней обжатия за один проход – одно из преимуществ РКМ с механическим приводом бойков при жёсткой фиксации движения ползунов. Такой привод, в отличие от гидравлического, допускает смещение центра приложения нагрузки от центральной оси ползуна, если необходима большая протяжённость входного угла бойка. Всё сказанное выше относится к производству кованого полуфабриката из слитка: штанг круглого, квадратного, прямоугольного и шестигранного сечений.

Применение радиальной ковки

Ковочные машины GFM успешно применяются в производстве высококачественных, точных сплошных и полых поковок, близких профилю готовой детали, т.е. с минимальными припусками (горячая / полугорячая ковка) и даже без припуска (с чистовыми поверхностями), если ковка детали ведётся в холодном / упрочнённом состоянии. Всё это свидетельствует об универсальности и широких технологических возможностях радиально-ковочных машин.

Радиальная ковка на оправке обеспечивает снижение массы деталей, работающих при повышенных нагрузках. Многообразна сфера применения таких деталей, например, в основных узлах автомобиля, как-то: двигатель, коробка передач, приводные валы, рулевой механизм.

Формообразование деталей с чистовыми поверхностями без снятия стружки существенно улучшает качество материала самой детали, поэтому данная технология находит спрос и на предприятиях авиационной промышленности.

Радиально-ковочные машины удобны в переналадке и расширение области их применения не требует каких-либо конструктивных изменений в самой ковочной машине. Благодаря этому наши клиенты получат преимущество в том, что в большинстве случаев при переходе на новую поковку необходимо адаптировать только инструмент. Из трубных заготовок могут быть получены детали сложной геометрии, недостижимые на токарном станке, без ослабления или изменения конструкции самой детали.

Особенности горячей и холодной ковки

Радиальная ковка предлагает возможность выбора варианта ее применения с обеспечением оптимального уровня качества материала изделия: ХОЛОДНОЕ-ПОЛУГОРЯЧЕЕ-ГОРЯЧЕЕ пластическое формообразование.

Короткая продолжительность обработки при горячей ковке, благоприятный характер расположения волокон и повышенное качество поверхности – все эти факторы формируют значительный потенциал для экономии материала и уменьшения веса изделия, а также для использования более дешевых материалов.

Горячая ковка полых деталей переменного диаметра методом высадки позволяет не удалять материал резцом, а получить путем пластической деформации. Как следствие, значительно возрастает коэффициент использования металла.

Основной критерий для процесса формообразования на SKK – высокое качество продукта с хорошей воспроизводимостью. SKK–14 – это универсальная радиально-ковочная машина, предназначенная для получения сплошных и полых поковок в горячем или холодном состоянии.

Качество продукции при ковке заготовок в холодном состоянии обеспечивается техническими характеристиками радиально-ковочной машины и точностью юстировки инструмента, а при ковке в горячем состоянии еще и качеством нагрева исходной заготовки. Нагретая заготовка должна иметь на выходе равномерную температуру и в сечении и по длине. Это условие гарантирует точность геометрических параметров поковки, качественную проработку структуры материала, отсутствие внутренних и поверхностных дефектов. При ковке высоколегированных сталей или специальных сплавов на основе никеля, титана, циркония допускаемый перепад температуры нагрева заготовки перед ковкой не более 30ºС.

Радиально-ковочная машина

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3948959/25-27 (22) 02.09.85 (46) 07.07.87. Бюл. М 25 (71) Краматорский научно-исследовательский и проектно-технологический институт машиностроения (72) М.Я.Бровман (53) 621.974.82 (088.8) (56) Радюченко Ю.С. Ротационное обжатие. М.: Машиностроение, 1972, с.67, рис. 38 а, б.

„„SU„„1321509 (54) РАДИАЛЬНΠ— КОВОЧНАЯ МАШИНА (») Изобретение может быть использовано при ковке слитков и заготовок.

Цель — повышение качества заготовки за счет более высокой степени деформации в осевой зоне. Радиально-ковочная машина содержит, по крайней мере, четыре составных бойка (СБ) 16 и 17, 18 и 19, 20 и 21, 22 и 23, установленных соответственно на ползунах 8, 9, 10, 11. СБ имеют индивидуальные

1321509 приводы, например, для вертикального

СБ в виде гидроцилиндров (ГЦ) 24 и 25 и общий привод. Радиально-ковочная машина снабжена подвижными рамами

2-4 с приводами их перемещения в направлении, перпендикулярном направлению рабочего хода СБ. Проработка, например, вертикального слоя заготовки пластической деформацией сдвига осуществляется верхним СБ 16 при неподвижном бойке 17 от рабочего ГЦ 25.

Боковые СБ 18 и 19 синхронно переме-щаются вертикально с рамой 2 от гидпоцилиндров 5. Для обеспечения схемы

Изобретение относится к области обработки металлов давлением и может быть использовано при ковке слитков и заготовок, Цель изобретения — повышение ка- 5 чества заготовок.

8-11 с приводом их от гидроцилиндров

12-15. Ползуны снабжены составными бойками из двух частей соответственно 16 и 17, 18 и 19, 20 и 2 1, 22 и

23 с индивидуальным приводом перемещения каждой из частей от гидроцилиндров 24 и 25, 26 и 27, 28 и 299

Устройство работает следующим образом. ЗО

0 угол 45 и осуществляется проработка пластической деформацией ее следующих слоев. 2 з.п. ф-лы, 9 ил. ров 24 и 25. При замкнутом рабочем пространстве гидроцилиндров 24 и 25 и подаче давления в гидроцилиндр 12 верхний составной боек перемещается как единое целое, осуществляя сжатие заготовки 32 с уменьшением ее сечения (фиг. 3). При замкнутом рабочем пространстве гидроцилиндров 12 и 24 и подаче давления в гидроцилиндр 25 можно перемещать составную часть бойка 16 при неподвижной 17, осуществляя сдвиговую деформацию заготовки 32 по вертикали (фиг. 4), Одновременно с перемещением части бойка 16 синхронно перемещаются по вертикали, перпендикулярно направлению их рабочего хода правые части бойка 18 и 19 вместе с рамой 2 с помощью гидроцилиндров 5, установленных на станине 1. При этом составная часть 20 нижнего бойка оказывает воздействие на заготовку 32-, перемещаясь вниз в тормозном режиме под действием сопротивления со стороны гидроцилиндра 28, являющегося в данный момент тормозом. Затем все бойки возвращаются в исходное положение, осуществляя сдвиговую деформацию заготовки 32 в вертикальной плоскости в обратном направлении,гидроцилиндр 28 является рабочим, а 25— тормозным. Вертикальный слой АВ заготовки 32 проработан пластической деформацией (фиг, 5) °

Сдвиговые деформации заготовки 32 в горизонтальной плоскости осуществляется аналогичным образом (фиг.6).,;

В данном случае гидроцилиндр 2? является рабочим, осуществляя сдвиг нижней половины заготовки, гидроцилиндр 30 — тормозным, обеспечивая схему всестороннего сжатия со 5 сдвигом, гидроцилиндр 7 синхронно перемещает нижнее части бойка 20 и

21 с рамой 4 в направлении деформации заготовки 32. Затем направление сдвиговой деформации меняется на npot0 тивоположное, бойки возвращаются в исходное положение. Горизонтальный слой CD заготовки 32 проработан плас тической деформацией (см. фиг ° 7), 15

Далее заготовку 32 поворачивают на угол 45 и осуществляют проработку пластической деформацией слоя EF (фиг. 8 9) после чего заготовку по1 У о «20 ворачивают вокруг оси на 90 и заканчивают проработку пластической деформацией последнего слоя заготовки.

Предлагаемая конструкция радиальноковочной машины. обеспечивает как пластическую деформацию заготовок в осевой зоне без уменьшения их площади, так и обжатие заготовок до требуемого диаметра.

2. Машина по п. 1, о т л и ч а ющ а я с я тем, что индивидуальные приводы частей бойков выполнены в виде силовых цилиндров и снабжены регулируемыми тормозными устройствами.

3. Машина по пп. 1 и 2, о т л и— ч а ю щ а я с я тем, что по меньшей мере часть бойков установлена с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном направлению их рабочего хода, посредством приводов.

Редактор А.Ворович Техред М.Моргентал Корректор Г. Решетник

Заказ 2702/7 Тираж 582 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Применение радиально-ковочной машины SKK-14 для холодной и горячей ковки труб

Автор: Закарлюкин Сергей Иванович, Коваль Григорий Иванович

Бесплатный доступ

Изложены основные результаты исследований по разработке и исследованию опытной технологии радиальной ковки труб редуцированием и на оправке с использованием радиально-ковочной машины (РКМ) SKK-14 австрийской фирмы GFM. При выполнении работы использованы материалы фирмы GFM, переданные ООО НПП «МЕТЧИВ» в качестве технической документации к поставленной (РКМ) SKK-14, а также результаты опубликованных экспериментальных и теоретических исследований по получению труб путем прокатки и радиальной ковки. Приведены технические характеристики, технологические возможности, описаны особенности устройства и принципа работы механизмов радиально-ковочной машины (РКМ) SKK-14 ООО НПП «МЕТЧИВ» при горячей и холодной ковке труб без оправки путем редуцирования и на оправке. Представлены основные известные рекомендации по режимам обжатий, параметрам инструмента и требованиям к нему, касающиеся конусности оправки, смазки оправок и внутренней поверхности труб перед деформацией. Описаны результаты освоения опытных технологий редуцирования труб без оправки, а также горячей и холодной ковке труб на оправке. Даны рекомендации по совершенствованию инструмента, оснаст¬ки, смазки и технологических режимов ковки. Опыт освоения ковки бесшовных труб на РКМ SKK-14 используется при разработке и практической реализации технологических схем их производства, включающих сочетание процессов получения гильз путем прошивки сплошных заготовок пластической деформацией или сверлением путем удаления стружки, горячего и холодного редуцирования без оправки, горячей и холодной ковки на оправке. Отмечены перспективные области применения РКМ SKK-14 при ковке труб, связанные с малотоннажным производством труб специального назначения, имеющих постоянные и переменные наружные и внутренние диаметры по длине из малопластичных, труднодеформируемых сплавов черных и цветных металлов.

Four-die forging devices in primary metal production

В. А. Лазоркин, к.т.н.; Д. В. Лазоркин

V.A. Lazorkin, Ph.D.; D.V. Lazorkin

Ключевые слова: четырехбойковое ковочное устройство, слиток, поковка, ковочный пресс, радиально-ковочная машина, конструкция, технология ковки, инструментальные, нержавеющие, жаропрочные стали и сплавы, качество металла.

Key words: four-die forging device, ingot, forged product, forging press, radial-forging machine, design, forging technology, tool-, stainless-, heat-resistant steels and alloys, metal quality.

Аннотация

Все большее применение на металлургических заводах находит технология ковки в четырехбойковых ковочных устройствах на ковочных прессах. Несмотря на то, что эта технология появилась относительно недавно, она имеет ряд преимуществ по сравнения с традиционной ковкой на ковочных прессах и радиально-ковочных машинах (РКМ) известных мировых производителей. В настоящее время изготовлено и установлено на ковочные пресса и РКМ более 20 ковочных устройств на предприятиях Украины, России, Китая, Испании, Германии, Италии и Бразилии. Эксплуатация их в течение длительного времени показала их высокую эффективность и надежность в работе. Авторы постоянно совершенствуют конструкции четырехбойковых устройств и технологии ковки слитков в них, а также разрабатывают новые для решения конкретных задач производства.

Abstract

A forging technology implemented in four-die forging devices installed on forging presses is getting nowadays more and more popular in primary metal industry. Though being a relatively new development, this technology proved to have quite a number of advantages as compared to conventional forging technologies used on the forging presses and radial-forging machines (RFM) from the world-reputed producers. So far, more than 20 forging devices have been built and installed on forging presses and radial-forging machines at primary metal producing companies in Ukraine, Russia, China, Spain, Germany, Italy and Brazil. A long-term experience in the devices operation is a reliable proof of their efficiency and reliability. The authors of the invention never stop to further improve the design of the devices and respective forging technologies, and also develop new solutions for particular production applications.

Введение

До недавнего времени основные преимущества четырехбойковой ковки: высокая производительность, выход годного металла и точность поковок, реализовывались в металлургии путем применения РКМ ведущих мировых производителей этих машин – фирмы GFM и фирмы SMS Meer.

Современное развитие техники показывает, что в мире продолжается укрупнение машин и агрегатов, для которых требуются поковки высокой точности с удлиненной осью (сплошные и полые) больших размеров и массы. Следуя этой тенденции, австрийская фирма GFM изготовила в 1984 году самую большую в мире РКМ SXP 85 усилием 30 МН для ковки слитков массой до 20 тонн и поперечным сечением до 850 мм. В 2010 году фирма GFM изготовила РКМ модели RF100 усилием 20 МН для ковки слитков диаметром до 1000 мм. Немецкая фирма SMS Meer изготовила самую большую гидравлическую РКМ SMX 1100/22 усилием 22 МН для ковки слитков массой до 10 тонн с поперечным размером до 1100 мм. Так как стоимость этих проектов очень большая, то таких машин в мире единицы. Например, сумма инвестиций компании «BOHLER Uddeholm» в РКМ RF100 и строительные работы составила 130 млн. Евро и стала самым крупным в истории компании. Для такой машины потребовался новый цех длиной 235 м и шириной 60 м. /1/. Опыт эксплуатации РКМ показал, что их экономически целесообразно использовать при производстве больших партий поковок.

Однако и такие мощные РКМ не решают многие задачи, так как требуется ковка слитков с еще большими поперечными сечениями и большей массы. Кроме того, остается актуальным вопрос качества металла при ковке на РКМ. Поэтому многие металлургические компании, для получения требуемого высокого качества металла при изготовлении поковок из легированных сталей и сплавов, вначале куют слитки на ковочном прессе по традиционной технологии двумя бойками, а затем уже на РКМ.

Основной объем поковок в мире производят на гидравлических ковочных прессах, количество которых значительно превышает количество РКМ. Кроме того, ковкой на ковочных прессах всегда получали самое высокое качество металла поковок. В связи с этим, в конце прошлого столетия была разработана, а в начале этого столетия существенно улучшена конструкция четырехбойкового ковочного устройства, которое устанавливается в ковочный пресс и обеспечивает процесс ковки четырьмя бойками (рис.1) /2,3/.

Рис.1. Ковочный пресс ус. 45 МН с четырехбойковым ковочным устройством (Китай)

Разнообразие конструкций и опыт применения четырехбойковых ковочных устройств, для ковки металлургических слитков

В мире существует много разных конструкций ковочных прессов. Поэтому, работе с каждым заказчиком предшествует тщательное изучение конструкции пресса, анализ существующей технологии ковки, используемых слитков и марок сталей. Затем следует предложение наиболее оптимальной конструкции ковочного устройства и технологии ковки применительно к условиям заказчика и целям, которые заказчик собирается достичь.

Благодаря такому индивидуальному подходу к каждому заказчику мы всегда добиваемся положительных результатов.

Несмотря на большое количество разных модификаций четырехбойковых ковочных устройств, главный конструктивный принцип всех наших устройств остался без изменений – нижний боек неподвижный, верхний боек под действием подвижной траверсы ковочного пресса перемещается вниз в направлении к нижнему неподвижному бойку, а два боковых бойка одновременно движутся по сложным траекториям к центру заготовки и к нижнему неподвижному бойку (рис.2).

Рис.2. Схема деформаций четырьмя бойками в ковочном устройстве

1-нижний боек; 2,4-боковые бойки; 3-верхний боек; 5-слиток; 6-поковка

Вследствие таких перемещений бойков интенсифицируются сдвиговые деформации на участке обжимаемой заготовки, что способствует достижению высокого качества металла. Кроме того, так как ковочное устройство устанавливается на ковочный пресс, появилась возможность в течении одного нагрева слитка осуществить комбинацию двух процессов: ковка на прессе двумя бойками + ковка четырьмя бойками в ковочном устройстве. Такая технология ковки усиливает проработку литой структуры металла в осевой зоне слитка и одновременно достигается интенсивная проработка металла в средней и поверхностной зонах слитка.

В зависимости от технического состояния, степени механизации, автоматизации и конструкции ковочного пресса, а также принятых на данном производстве приемов работы, разрабатывается общая схема получения поковок с использованием ковочного устройства той конструкции, которая оптимально подходит для данного пресса.

Первое опытно-промышленное устройство, разработанное Виктором Лазоркиным, установлено на ковочный пресс усилием 5 МН на опытном предприятии института «УкрНИИспецсталь» в 1990 году (табл.1).

Таблица 1. Перечень предприятий, на которых установлены четырехбойковые ковочные устройства.

| Усилие пресса (РКМ),МН | Год изготовления | Компания (страна) | Кол-во устройств, ед. | Наличие системы смазки | Наличие системы охлаждения | Наличие самосмазывающихся подшип-ов скольжения |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 5 | 1990 | «УкрНИИспецсталь» (Украина) | 1 | нет | нет | нет |

| 1,25 (РКМ) | 2000 | НПП «РУБИН» (Украина) | 2 | нет | нет | нет |

| 25 | 2003 | «SIDENOR» (Испания) | 1 | нет | нет | нет |

| 20 | 2005 | ОАО «ТЯЖПРЕССМАШ» (Россия) | 1 | да | да | нет |

| 25 | 2008 | 1 | да | да | нет | |

| 20 | 2006,2008 | ОАО «ВСМПО-АВИСМА» (Россия) | 2 | нет | да | да |

| 25 | 2013 | 1 | нет | нет | да | |

| 25 | 2006 | ОАО «БУММАШ» (Россия) | 1 | да | да | нет |

| 20 | 2008 | ООО«ССМ ТЯЖМАШ» (Россия) | 1 | да | да | нет |

| 12 | 2010 | ОАО «ЧМЗ» (Россия) | 1 | нет | нет | нет |

| 120 | 2010 | « TONGYU HEAVY INDUSTRY Co., Ltd.»( Китай) | 1 | да | да | нет |

| 12,5 | 2013 | 1 | да | да | нет | |

| 16 | 2010 | « QILU SPECIAL STEEL Co., Ltd (Китай) | 1 | да | да | нет |

| 20,30 | 2010 | « BAOTOU IRON & STEEL (Group) Co., Ltd » (Китай) | 2 | да | да | нет |

| 45 | 2010 | « SERI MACHINERY EQUIPMENT Co., Ltd »(Китай) | 1 | да | да | нет |

| 12 | 2011 | Металлургическая компания, г. Чжуншань (Китай) | 1 | да | да | нет |

| 25 | 2012 | « CHONGQING INSTRUMENT MATERIALS RESEARCH INSTITUTE» (Китай) | 1 | да | да | нет |

| 10 | 2011 | «KIND&Co.EDELSTAНLWERK» ( Германия) | 1 | да | да | нет |

| 30 | 2014 | « VILLARES METALS S.A.» (Бразилия) | 1 | нет | нет | да |

| 30 | 2014 | «ACCIAIERIE VALBRUNA S.P.A.» (Италия) | 1 | нет | да | да |

Несмотря на то, что это устройство имело множество конструктивных недостатков, оно используется и по сей день для ковки слитков диаметром 140-170 мм из инструментальных, нержавеющих и жаропрочных сталей и сплавов /4/.

В 2003 году испанская компания «SIDENOR» изготовила по нашим чертежам первое промышленное четырехбойковое ковочное устройство для ковочного пресса усилием 25 МН (рис.3) /5/.

Устройство имело подшипники скольжения (пара «Сталь –Сталь») и работало без системы принудительной подачи смазки. Смазка осуществлялась периодически, вручную. Бойки были сделаны составными: корпус бойка из инструментальной стали, а рабочая поверхность в виде вставок из жаропрочного сплава.

Рис. 3. Четырехбойковое ковочное устройство на прессе ус. 25 МН (Испания)

Первоначально разработанная нами технология ковки слитков массой 5-7 тонн из инструментальных сталей состояла из двух этапов:

— ковка слитка в черновом четырехбойковом ковочном устройстве до получения промежуточной заготовки;

— ковка заготовки в калибровочном четырехбойковом устройстве до получения готовой поковки.

Однако, как показала практика, более оптимальной оказалась следующая технология:

— ковка слитка в черновом четырехбойковом ковочном устройстве до получения промежуточной заготовки;

— калибровка полученной заготовки двумя вырезными бойками.

Весь процесс ковки осуществлялся за один нагрев слитка. Замена ковочного устройства на вырезные бойки осуществлялась не более 90 с. за счет поперечного инструментального стола пресса и системы быстрого зажима бойков. Предприятие «SIDENOR» положительно отзывается о работе ковочного устройства /5/.

С 2005 года российское предприятие ОАО «Тяжпрессмаш» начало выпускать по лицензионному договору четырехбойковые ковочные устройства. На сегодняшний день ОАО «Тяжпрессмаш» изготовило для себя два устройства на пресса усилием 20 и 25 МН, а также поставило на другие предприятия России 6 ковочных устройств, на предприятия Китая 8 ковочных устройств и одно – на предприятие в Германию (табл.1).

Ковочные устройства, работающие на ОАО «Тяжпрессмаш» имеют подшипники скольжения (пара «Сталь – Бронза»), а также систему принудительной подачи смазки на подшипники скольжения, работающую по определенной программе и водяную систему охлаждения бойков (рис.4).

Рис. 4. Четырехбойковое ковочное устройство на прессе ус. 20 МН в ОАО «Тяжпрессмаш» (Россия)

Рис. 5. Поковки, изготовленные в ковочном устройстве на прессе ус. 20 МН ОАО «Тяжпрессмаш»

Технология ковки слитков массой до 10 т. с размерами в поперечном сечении до 1000 мм на ОАО «Тяжпрессмаш» заключается в следующем. Вначале слиток куют в ковочном устройстве с максимальными обжатиями до получения многогранной заготовки, близкой к конечным размерам поковки. Затем эту заготовку калибруют в этом же ковочном устройстве четырьмя бойками с плоскими рабочими поверхностями до получения готовой поковки (рис.5). Весь процесс ковки осуществляется за один нагрев слитка.

За время работы ковочных устройств на ОАО «Тяжпрессмаш» были существенно улучшены экономические показатели производства поковок /6/:

— производительность процесса ковки выросла в 1,5-3 раза по сравнению с ковкой на прессе двумя бойками в зависимости от размеров слитка и поковки;

— выход годного увеличился на 12-15%;

— уменьшились в 2-2,5 раза допуски и в 1,7-2,0 раза припуски на механическую обработку поковок, что позволило сэкономить на одном вале примерно 50-60 кг/т металла;

— уменьшился на 25-30% расход газа в нагревательных печах в результате исключения дополнительных подогревов заготовки;

— улучшилось качество металла по структуре и по физико-механическим свойствам.

Кроме того, удалось разгрузить парк токарных станков, которые были заняты обточкой валов, поставляемых на экспорт.

Все четырехбойковые ковочные устройства, изготовленные на ОАО «Тяжпрессмаш» для заводов Китая, имели примерно такую же конструкцию, как и устройства, работающие на ОАО «Тяжпрессмаш» (рис.6).

Экономические показатели процессов производства поковок из различных сталей и сплавов улучшились примерно в тех же пропорциях, как и при использовании ковочных устройств на ОАО «Тяжпрессмаш» при высоком качестве металла /6/.

На заводах Китая четырехбойковые ковочные устройства установлены и работают на прессах усилием 12; 12,5; 16; 20; 25; 30; 45 и 120 МН (табл.1). Следует отметить, что на пресс усилием 120 МН в силу производственной необходимости установили такое же ковочное устройство, как и на пресс усилием 30 МН, хотя возможности этого пресса значительно выше.

Рис. 6. Четырехбойковое ковочное устройство на прессе ус. 25 МН (Китай)

На этих прессах, оснащенных четырехбойковыми ковочными устройствами, куют слитки из конструкционных, инструментальных, нержавеющих, жаропрочных и специальных сталей и сплавов массой до 25 т и размерами в поперечном сечении до 1300 мм. Масса четырехбойковых ковочных устройств, для указанных выше ковочных прессов составляла от 12 до 40 тонн. По нашим данным стоимость изготовленных четырехбойковых ковочных устройств для прессов усилием 30, 45 и 120 МН составляла 2-3% от стоимости РКМ SXP 85, RF100 и SMX 1100/22, а с учетом затрат на установку РКМ – 1-1,5%.

Для ковки заготовок из инструментальных сталей с небольшими поперечными сечениями (диаметром 350-400 мм) было изготовлено в ОАО «Тяжпрессмаш» для предприятия «KIND & Со» (Германия) оригинальное устройство с колонками и пружинами, позволяющих раскрывать устройство при ходе траверсы пресса вверх (рис.7).

Рис. 7. Четырехбойковое ковочное устройство для пресса ус. 10 МН (Германия)

Это позволило отказаться от крепления верхней части устройства к подвижной траверсе пресса и, за счет этого, уменьшить время вывода устройства из рабочего пространства пресса и смены инструмента. Устройство также имело систему принудительной подачи смазки на поверхность подшипников скольжения. Оригинальная конструкция направляющих в этом устройстве имела существенные отличия от предыдущих конструкций. Кроме того, для быстрой смены сразу всех четырех бойков было разработано и изготовлено специальное устройство, которое поставлялось в комплекте с ковочным устройством.

Многолетний опыт эксплуатации ковочных устройств с системами подачи смазки на подшипники скольжения показал, что эффективнее использовать ковочные устройства без системы подачи жидкой смазки, а перейти на самосмазывающиеся подшипники скольжения.

В тяжелых условиях работы устройства, когда периодически системы подачи подает густую смазку, каналы, по которым она подается, часто забиваются и требуют ремонта. Это приводило к снижению производительности и увеличению затрат. Кроме того, смазка загрязняет окружающую среду, а ее существенная стоимость значительно увеличивает эксплуатационные расходы. В связи с этим, мы отказались от использования смазки и перешли на твердые самосмазывающиеся системы скольжения. В этих системах мы использовали пары трения «Сталь – WEARCOMP». WEARCOMP – это смесь высокотемпературного полимера и углеводородного волокна с добавлением графитного наполнителя.

Рис. 8. Четырехбойковое ковочное устройство на прессе ус. 25МН (Россия)

1.750 мм → 690 мм → 615 мм → 530 мм → 470 мм → 420 → 385 мм

2.520 мм → 495 мм → 460 мм → 410 мм → 370 мм → 335 мм → 305 мм → 280 мм → 260 мм.

По первой схеме ковку производят в (β) области с уковом 3,39. По второй схеме – в (α+β) области с уковом 4,39.

Качество металла полученного ковкой в четырехбойковом ковочном устройстве соответствует самым высоким требованиям, предъявляемым к металлу для авиационной промышленности.

В 2014 году на предприятии «ACCIAIERIE VALBRUNA S.P.A.» (Италия) было изготовлено и установлено на гидравлический ковочный пресс усилием 30 МН четырехбойковое ковочное устройство для ковки слитков и заготовок массой от 2т до 5 т из нержавеющих и жаропрочных сталей и специальных сплавов (рис.9).

Рис. 9. Четырехбойковое ковочное устройство на прессе ус. 30 МН (Италия)

В связи с тем, что конструкция гидравлического ковочного пресса фирмы «DANIELI» допускает большие боковые смещения подвижной траверсы, ковочное устройство выполнили со специальными направляющими колонками, а для крепления верхней части корпуса разработано специальное приспособление. В этом устройстве мы также использовали подшипники скольжения с парами трения «Сталь – WEARCOMP». Исследования инженеров предприятия «ACCIAIERIE VALBRUNA S.P.A.» показали, что качество металла соответствует самым высоким требованиям, предъявляемым к нему.

Рис. 10. Четырехбойковое ковочное устройство на прессе ус. 30 МН (Бразилия)

В 2014 году бразильская компания «VILLARES METALS S.A.» изготовила по нашей документации четырехбойковое ковочное устройство для ковочного

пресса усилием 30 МН и запустила в эксплуатацию (рис.10). Устройство также имеет подшипники скольжения с парами трения «Сталь – WEARCOMP».

В этом ковочном устройстве куют слитки из нержавеющих марок сталей с максимальным поперечным сечением 1100 мм. Технология ковки предусматривает периодическую замену устройства на традиционные бойки. Для этого пресс оснастили специальными системами быстрого крепления инструмента.

Замена четырехбойкового ковочного блока на два обычных бойка происходит за 120 с.

В 2000 году были изготовлены по нашей документации две РКМ усилием 1,25 МН для ковки слитков диаметром 90-120 мм из специальных материалов, в которых были использованы те же конструкции четырехбойковых ковочных устройств, что и на ковочных прессах. Длительная эксплуатация этих РКМ показала высокую надежность и эффективность этой конструкции.

За последние 2 года было выполнено несколько новых проектов по ковочным устройствам и технологиям ковки, о которых нами сделан доклад на 19-ой Международной встрече кузнецов в Токио /7/.

В процессе ковки в ковочном устройстве по условиям технологии иногда необходима смена комплекта бойков. До недавнего времени эта задача не была решена. Однако, самые последние наши разработки позволили изменить ситуацию. В последних конструкциях наших ковочных устройств можно менять одновременно сразу четыре бойка за 5-10 минут. При этом используется новая конструкция крепления бойков и специальное приспособление.

Ковочные устройства, о которых говорилось выше, предназначены, в основном, для получения поковок круглого поперечного сечения в широком диапазоне размеров одним комплектом бойков. На некоторых металлургических и машиностроительных предприятиях производят также широкий размерный ассортимент поковок квадратного и прямоугольного поперечного сечения. В связи с этим, нами было разработано специальное четырехбойковое ковочное устройство для получения поковок прямоугольного поперечного сечения в широком диапазоне размеров без смены бойков. При изменении размеров поковок осуществляется регулировка положения бойков с помощью специальных моторов. Время регулировки составляет 1-3 минуты.

Существует ряд ковочных прессов с небольшой открытой высотой пресса и у которых очень сложно поменять в процессе работы комплекты инструментов с помощью инструментального стола, а по условиям технологии эта замена требуется. Для таких ковочных прессов нами разработано специальное трехбойковое ковочное устройство, которое в течение 1-2 минут заводится в рабочее пространство пресса и преобразуется в четырехбойковое устройство.

Все расчеты по конструкциям четырехбойковых ковочных устройств и технологиям ковки в них выполняются нами с использованием программы DEFORM 3D.

В данной работе мы не касались темы изготовления полых поковок в четырехбойковых ковочных устройствам на ковочных прессах. Эта тема достаточно обширная и ей должна быть посвящена отдельная работа.

Заключение

Таким образом, ковочные пресса, оснащенные четырехбойковыми ковочными устройствами уже сейчас могут применяться для ковки четырьмя бойками слитков из легированных сталей и сплавов не меньшей массы и размеров, чем куют самые крупные в мире РКМ. При этом стоимость ковочных устройств во много раз меньше стоимости РКМ для ковки таких же слитков.

На основании проведенных исследований в промышленных условиях четырехбойковые ковочные устройства за последнее время были существенно модернизированы. Для получения поковок прямоугольного сечения разработано принципиально новое ковочное устройство.

Сейчас во всем мире установлено уже более 20 четырехбойковых ковочных устройств на ковочные пресса различной конструкции. Для каждого ковочного пресса проектируется ковочное устройство по индивидуальному проекту. По желанию заказчика может быть также разработана в программе DEFORM 3D оптимальная технология ковки слитков.

Применение четырехбойковых ковочных устройств позволяет получить существенную экономическую выгоду по сравнению с традиционной технологией ковки на ковочном прессе двумя бойками.

Литература

1.Gerhard Lichtenegger, Rupert Wieser. The New GFM Radial Forging Machine RF-100 at BOLER Edelstahl in Kapfenberg, Austria. Proc. 18th IFM 2011, Sept. 12-15, Pittsburgh, PA, USA, p. 136-140.

2.Четырехбойковое ковочное устройство для ковочных прессов. Патент № 95431 (Украина), от 16.12.2010 г., МКИ В21 J 13/02, В 21 J 7/16.

3.Четырехбойковое ковочное устройство для ковочных прессов. Международная заявка WO 2012082085 А1.

4.Артамонов Ю. В., Бедросова Л. В., Зубкова В.Т., Мельников Ю. В. Микроструктура и свойства сложнолегированных инструментальных сталей и сплавов, полученных с использованием четырехбойкового ковочного устройства на прессе АКП-500// Металловедение и термическая обработка металлов. 2008. №7. С.15-17.

5.Gonzales J.R., David P.F., Gordon J., Llanos J.M. Fem simulation of the new radial forging device process at Sidenor. Proc. 17th IFM 2008, November. 3-7, Santander, Spain, p. 237-243.

6.Viktor Lazorkin, Yuriy Melnykov. New Technologies of Forging of ingots and Blanks by Four Dies in Open – Die Forging Presses. Proc. 18th IFM 2011, Sept. 12 – 15, Pittsburgh, USA, p. 326-332.

7.Viktor Lazorkin, Dmitry Lazorkin./Proc. 19th IFM 2014, Sept. 29 – Oct. 3, Tokyo Bay Area, Japan. P. 210 – 214.

References

1. Gerhard Lichtenegger, Rupert Wieser. The New GFM Radial Forging Machine RF-100 at BOLER Edelstahl in Kapfenberg, Austria. Proc. 18th IFM 2011, Sept. 12-15, Pittsburgh, PA, USA, p. 136-140.

2. Four-die forging device for forging presses. Patent No 95431 (UA) dd. 16.12.2010, IPC В21 J 13/02, В 21 J 7/16.

3. Four-die forging device for forging presses. International patent application WO 2012082085 А1.

4. Artamonov Yu.V., Bedrosova L.V., Zubkova V.T., Melnikov Yu.V. Microstructure and properties of complex-alloyed tool steels and alloys produced with employment of a four-die forging device on АКП-500 press// Metal Science and Heat Treatment of Metals. 2008. Vol.7. p.15-17.

5. Gonzales J.R., David P.F., Gordon J., Llanos J.M. Fem simulation of the new radial forging device process at Sidenor. Proc. 17th IFM 2008, November. 3-7, Santander, Spain, p. 237-243.

6. Viktor Lazorkin, Yuriy Melnykov. New Technologies of Forging of ingots and Blanks by Four Dies in Open – Die Forging Presses. Proc. 18th IFM 2011, Sept. 12 – 15, Pittsburgh, USA, p. 326-332.

7. Viktor Lazorkin, Dmitriy Lazorkin./Proc. 19th IFM 2014, Sept. 29 – Oct. 3, Tokyo Bay Area, Japan. p. 210–214.

Сведения об авторах

Лазоркин Виктор Андреевич, Украина

Лазоркин Дмитрий Викторович, Украина

Information about the authors