Расчет тормозной системы автомобиля

Расчет тормозного момента для диск М3 Е90 360*30 и скобы Brembo 4-ех поршневой 40 и 44 мм

Немного теории:

Тормозные системы.

Как известно автомобиль имеющий массу m, и движущийся с некой скоростью v обладает кинетической энергией.

E=m*v*v/2

Для того чтобы остановить автомобиль придется перевести кинетическую энергию в тепловую.

Для этого процесса создана тормозная система.

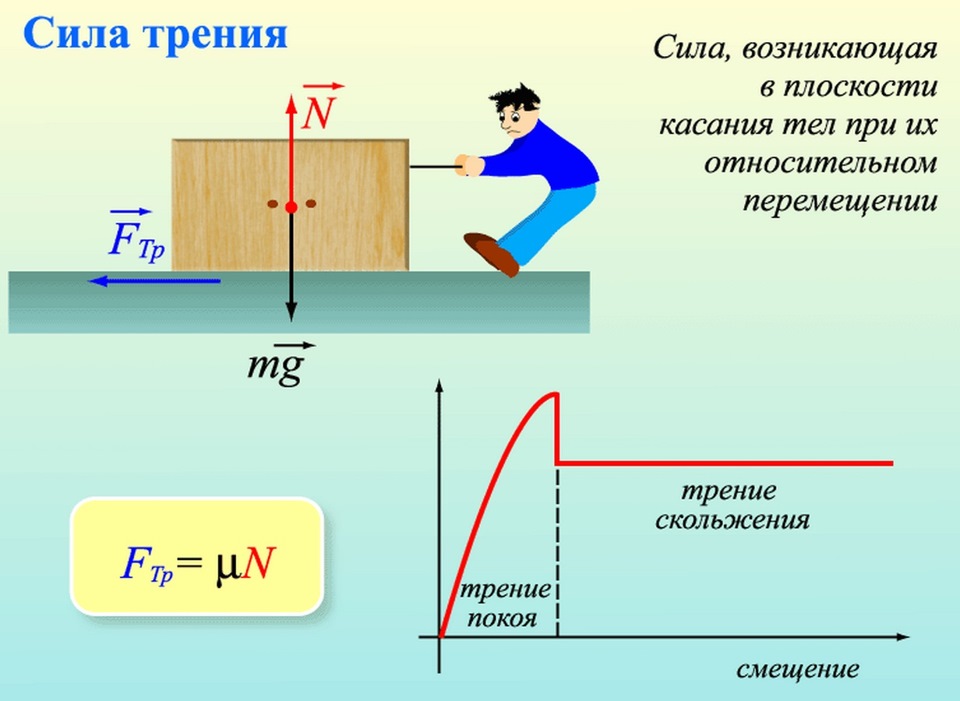

Как известно сила трения это произведение (Мю)*P

(Мю) это коэффициент трения.

P ( на картинке вес предмета)

Задача тормозной системы прижать к тормозному диску колодки с некой силой.

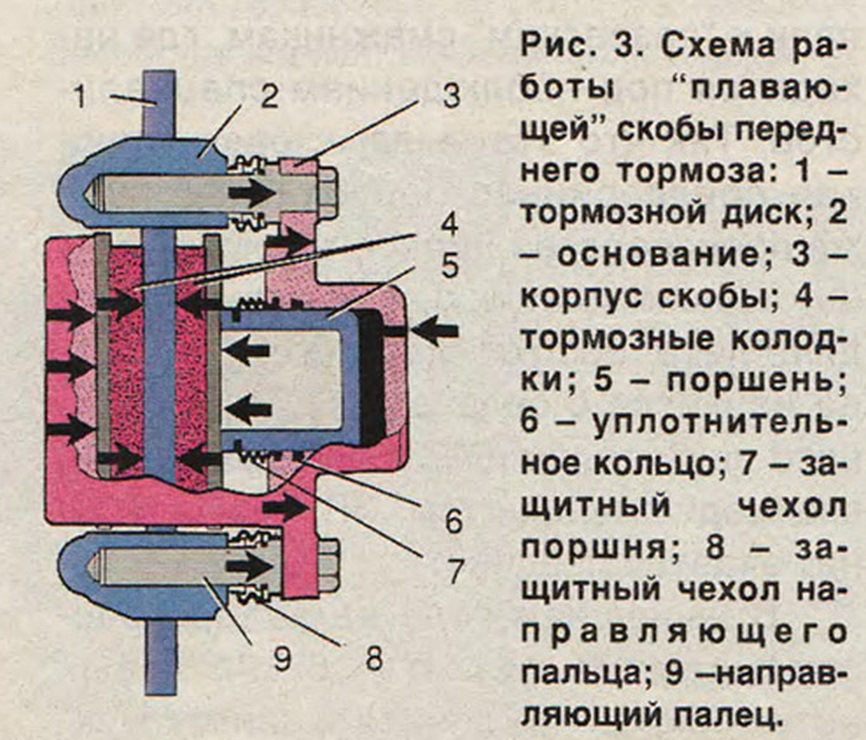

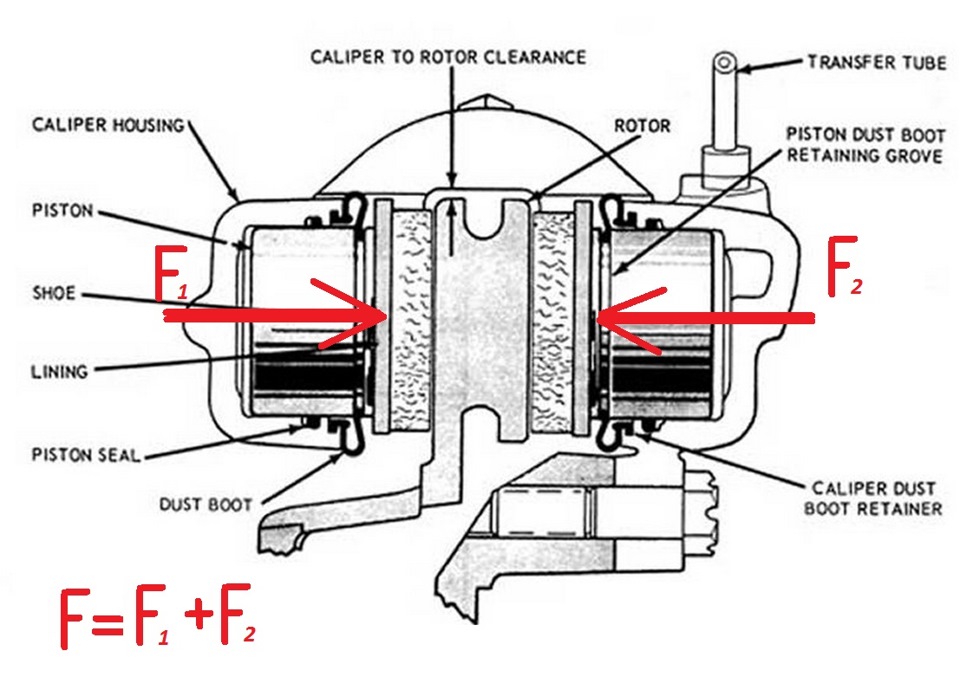

Эта сила очевидно зависит от площади поршня (плавающая скоба) или суммы поршней многопоршневая конструкция тормозной скобы и давления в тормозном контуре.

F=S*P, где S площадь поршня (поршней), P давление в контуре тормозной системы.

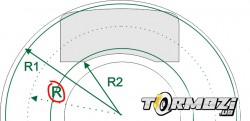

Тормозной момент возникающий на тормозном диске это произведение эффективного радиуса R на силу F и коэффициент трения Мю.

Для примера проведем расчет тормозного момента тормозной системы

Тормозной диск М3 Е90, размеры 360*30

D=360 mm, Dо= 242 mm, b-59 mm

Тормозная скоба Brembo 4-ех поршневая, диаметры поршней 40 и 44 мм.

Суммарная площадь поршней S=5554 мм^2

Допустим что давление в тормозном контуре P=5 МПа (5 N/mm^2)

Тогда сила F=S*P=5554*5=27772 H

Допустим что коэффициент трения пары колодка тормозной диск Мю=0,4

Тормозной момент Т=R*F*Мю

R

=(D-b)/2=150.5 mm

T=150.5 *27772*0.4=1693.286 H*m

Физика торможения, базовые расчеты.

Решил написать пост-методичку. Сначала хотел сделать серию постов, но почитав комментарии к первому понял, что кроме меня оно мало кому:

а. Надо.

б. Понятно.

Поэтому будет удобный лично для меня формат — одним постом от начала и до конца. Цель: структурировать собственные знания по базовой физике движения автомобиля и, на выходе, выполнить расчет требуемого диаметра тормозных цилиндров для Гаечки.

Внимание:

1. Материал не претендует на абсолютную академичность, в расчетах я буду придерживаться принципа разумной достаточности.

2. Автор считает, что читатель знаком со школьным курсом алгебры, геометрии и физики.

3. Цифры в примерах используются предполагаемые для моей машины. По мере поступления актуальных данных пост будет корректироваться. Если вы нигде не видите пометки, что цифрам можно верить, значит ряд расчетов все еще использует не «живые», а предполагаемые данные и приводится как иллюстрация.

Для расчета тормозной системы нам, прежде всего, требуется понимать, как именно распределяется вес между осями при торможении. Чтобы это выяснить, нужно знать высоту центра тяжести автомобиля над дорогой. Для ее вычисления нам потребуется произвести ряд не сложных манипуляций с автомобилем:

Прежде всего, следует выяснить вес, приходящийся на каждое из колес в отдельности. В общепринятой терминологии это называется Corner Weights. Далее, следует поднять задние колеса на некоторую, известную высоту и снова измерить вес, приходящийся на передние колеса. Настоятельно рекомендуется получить угол наклона кузова в районе 15-20 градусов, при меньших значениях набегает погрешность в измерениях.

В конечном итоге мы должны получить следующие входные данные:

Vlf — вес на левом переднем колесе (кг) 316кг

Vrf — вес на правом переднем колесе (кг) 316кг

Vlr — вес на левом заднем колесе (кг) 259кг

Vrr — вес на правом заднем колесе (кг) 259кг

Vlfr — вес на левом переднем колесе, зад поднят (кг) 320кг

Vrfr — вес на правом переднем колесе, зад поднят (кг) 320кг

WB — колесная база (м) 2,57м

R — радиус переднего колеса (м) 0,291м для покрышки 225/45/15

Z — высота подъема задней оси (м) 0,6м

Зная все это, мы можем оставить машину в покое и приступать к расчетам:

Масса, приходящаяся на переднюю ось:

FM=Vlf+Vrf (кг)

FM=316+316=632

Масса, приходящаяся на заднюю ось:

RM=Vlr+Vrr (кг)

RM=259+259=518

Полная масса автомобиля:

TM=FM+RM (кг)

TM=632+518=1150

Вес, приходящийся на переднюю ось при поднятой задней:

FMr=Vlfr+Vrfr (кг)

FMr=320+320=640

Вес, приходящий на переднюю ось при подъеме задней оси:

FAMC=FMr-FM (кг)

FAMC=640-632=8

Тангенс угла наклона кузова автомобиля, полученного при подъеме задней оси:

TgA=Z/SQR(WB^2-Z^2)

Синтаксис:

SQR() — корень квадратный из выражения в скобках

a^b — возведение числа a в степень b

TgA=0.6/SQR(2.57^2-0.6^2)=0.6/SQR(6.6-0.36)=0.6/2.498=0.24

В этом месте стоит посмотреть по таблицам Брадиса, попадаем ли мы в рекомендованное окно 15-20 градусов. К примеру, сейчас получается 14 градусов, что маловато. Я учту это при проведении натурных измерений, пример же оставлю как есть.

Высота центра тяжести над передней осью:

CGa=WB*FAMC/(TM*TgA) (м)

CGa=2.57*8/(1150*0.24)=20.56/276=0.0745

И, наконец, высота центра тяжести над дорогой:

CGh=CGa+R (м)

CGh=0.0745+0.291=0.3655

Итого, у моей гипотетической машины высота центра тяжести над дорогой 36.5см. Если подумать, то это явно маловато, но не переделывать же пример ради более правдоподобных цифр?

Обновляем вводные данные для продолжения расчетов:

CGh — высота ЦТ над дорогой (м) 0,3655

ТМ — полная масса автомобиля (кг) 1150

FM — вес на передней оси (кг) 632

RM — вес на задней оси (кг) 518

WB — колесная база автомобиля (м) 2,57

R — радиус колеса (м) 0,291 для колеса 225/45/15

у — желаемое отрицательное ускорение при торможении (g) 1.5

Для спортивных автомобилей без развитой аэродинамики этот параметр рекомендуется выбирать из диапазона 1.0…1.5).

Apfront — площадь поршней одного суппорта спереди (если плавающая скоба), или 1/2 площади поршней для моноблока (м2) 0.0018

Aprear — площадь поршней одного суппорта сзади (если плавающая скоба), или 1/2 площади поршней для моноблока (м2) 0.000961

Rfront — эффективный радиус переднего тормозного диска (0.5хD-0.5d, где D — диаметр тормозного диска, а d — диаметр поршня в суппорте) (м) 0,106

Rrear — эффективный радиус заднего тормозного диска (м) 0,1115

m — коэффициент трения тормозной колодки по диску (примерно 0.4 для гражданских колодок и 0.5 для спортивных) 0.45

PR — pedal ratio (в моем случае 6.2)

Вычисляется по формуле (L1+L2)/L1, где:

L1 — расстояние от оси вращения педали тормоза до баланс-бара

L2 — расстояние от баланс-бара до центра накладки педали тормоза

Для систем с ВУТ классикой считается PR в районе 4.2, в то время как для чисто гоночных систем оптимум находится вокруг 6.2. Именно поэтому нельзя просто взять, и приколхозить пару ГТЦ к сток-педали.

FIF — сила, с которой пилот давит на педаль тормоза (Н) 360

Идеальной для гоночного применения считается величина в районе 360Н.

Зная высоту центра тяжести и продольное ускорение, мы можем вычислить, сколько веса перенесется на переднюю ось при торможении:

dW=TM*y*CGh/WB/g (кг)

dW=1150*1.5*0.3655/2,57/9.81=25

Соответственно, на переднюю ось при этом будет приходиться:

DFM=FM+dW (кг)

DFM=632+25=657

Загрузка задней оси, наоборот, уменьшится и составит:

DRM=RM-dW (кг)

DRM=518-25=493

Момент, который необходимо обеспечивать тормозными механизмами при этом составит:

На передней оси:

Tfront=0.5DFM*R*y (Нм)

Tfront=0.5*657*0,291*1.5=143.4

На задней оси:

Trear=0.5DRM*R*y (Нм)

Trear=0.5*493*0,291*1.5=107.6

С другой стороны, крутящий момент, который необходимо остановить суппортам, можно выразить через давление в тормозном контуре. Для передней оси получим:

Tfront=Apfront*Rfront*m*2*Pf (Нм)

где:

Pf — давление в переднем контуре (Па)

Множитель 2 — потому что трем колодками диск с двух сторон.

Преобразовав данное выражение вокруг давления в контуре, получаем спереди:

Pfront=Tfront/Apfront/Rfront/m/2 (Па)

Pfront=143.4/0.0018/0,106/0.45/2=835080

И сзади:

Prear=Trear/Aprear/Rrear/m/2 (Па)

Prear=107.6/0.000961/0,1115/0.45/2=1115762

Далее, зная силу, с которой мы собрались давить на педаль тормоза FIF и Pedal Ratio, мы можем вычислить силу на штоке каждого из пары тормозных цилиндров (расчет ведется для баланс-бара, находящегося в центральном положении):

MIF=FIF*PR/2 (Н)

MIF=360*6,2/2=1116

Теперь, зная силу, с которой мы давим на поршень ГТЦ и давление, которое желаем получить в системе, мы можем вычислить диаметр поршня ГТЦ.

Для переднего контура:

Dfront=2*SQR(MIF/Pfront/Pi) (м)

где Pi — число Пи, для простоты ограничимся величиной 3.14.

Dfront=2*SQR(1116/835080/3.14)=0,041

Для заднего контура, соответственно:

Drear=2*SQR(MIF/Prear/Pi) (м)

Drear=2*SQR(1116/1115762/3.14)=0,036

Итого 41 и 36мм соответственно. Будь развесовка более точная и, что самое главное, вычисли я высоту ЦТ ближе к реальности, перераспределение веса существенно бы изменилось и диаметр цилиндров был бы иной. Однако, не в разы. Это позволяет сделать вывод о том, что педаль у машины будет легкая, немногим тяжелее гражданской. А цилиндры, скорее всего, можно смело использовать двух крайних (самых больших) размеров из линейки Вилвуда.

Важно: следует понимать, что вышеприведенная методика, во многом, упрощенная и полученные результаты следует рассматривать как отправную точку, позволяющую собрать машину и выехать на тесты. Окончательная же настройка тормозного баланса возможна только с привязкой к конкретным покрышкам, амортизаторам, пружинам и трассе. Так что без тестов — никуда!

Занимательная арифметика для любителей апгрейда тормозов

Оценивая тенденции современного автопрома нельзя не обратить внимание на тот факт, что с каждым поколением автомобили становятся мощнее. А учитывая, что тормозные системы ориентированы на средневзвешенные нагрузки – некоторые автолюбители начинают искать способы повышения эффективности. Здесь и выбор высокоэффективных тормозных колодок и дисков, и заказ комплектов усиленных тормозных комплектов и даже т.н. свап (замена штатных механизмов на комплект от более мощных моделей). Обычно, на уровне потребительском, руководствуются принципом – «чем больше-тем лучше». Но какие параметры тормозов действительно имеют значение – информации мало. Мы решили поделиться своим опытом и показать, что помогает в повышении эффективности и на какие параметры тормозной системы, прежде всего, обращать внимание.

Фактически, автомобиль замедляется относительно дорожного покрытия, а значит главными факторами являются – качество полотна и свойства покрышек. Но у нас сегодня в фокусе – эффективность тормозной системы и ее компонентов. Итак, тормозной путь, который проделает автомобиль за время процесса торможения, определяется одним единственным параметров, называемым Тормозной момент. Это показатель, создаваемый эффективным радиусом тормозного диска, силой сжатия пары компонентов и динамическим коэффициентом трения «диск-колодки». Эффективный радиус – это расстояние от центра диска до центра тормозной колодки колодки. Зная эти параметры – легко вычисляем тормозной момент по формуле

Расчет эффективности тормозных суппортов

Как видно из формулы, определяющими для нашего главного показателя являются

— размер тормозного диска (внешний диаметр и точка приложения силы)

— сила, с которой прижимаются колодки к диску

— коэффициент трения колодок (коэффициент трения дисков можем приравнять к 1)

— Размер тормозных колодок никак не влияет на тормозной путь авто

— Количество поршней никак не влияет на эффективность суппорта

— При выборе альтернативной тормозной системы мы можем сравнить эффективность суппортов – штатных и предполагаемых.

Конструирование и расчет тормозной системы

Проектировочный расчет рабочей тормозной системы. Процесс торможения при постоянном отношении тормозных моментов передних и задних тормозов. Прочностной расчет тормозного диска. Общие условия дорожных испытаний. Эффективность рабочей тормозной системы.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 18.12.2013 |

| Размер файла | 1,9 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

2. Обзор автомобилей аналогов

3. Техническая характеристика автомобиля

4. Компоновка автомобиля

5. Конструирование и расчет тормозной системы

5.1 Проектировочный расчет рабочей тормозной системы

5.2 Процесс торможения при постоянном отношении тормозных моментов передних и задних тормозов

5.3 Прочностной расчет тормозного диска

5.4 Общие условия дорожных испытаний

5.4.1 Определение эффективности рабочей тормозной системы

5.4.1.1 Испытания «ноль»

6. Замена тормозных колодок

6.1 Демонтаж тормозных колодок

6.1.1 Тормозной механизм без проверочного переходника

6.1.2 Тормозной механизм с проверочным переходником

6.2 Установка тормозных колодок

расчет тормозная система

расчет тормозная система

Тормоза должны обеспечить требуемое замедление автомобиля, должны быть надежными, обеспечивать равномерность и стабильность тормозных сил.

Важнейшей деталью тормозных механизмов, находящейся на переднем крае борьбы со скоростью, является тормозной диск. Сейчас все легковые автомобили, а также большинство грузовых, оснащаются передними, а иногда и задними дисковыми тормозами. Дисковые тормоза имеют небольшие размеры и вес, работают с малыми зазорами между рабочими поверхностями, что позволяет сократить время срабатывания и уменьшить тормозной путь, у них лучше теплоотвод.

Анализ литературных источников и рекламных проспектов производителей тормозных механизмов и систем показывает, что улучшение тормозных свойств колёсных транспортных средств достигается:

а) за счёт новых композитных материалов;

б) посредством использования усовершенствования привода;

в) благодаря внедрению новых конструкций тормозных механизмов.

Техническая характеристика МАЗ 543205

кабина над двигателем

Допустимая полная масса, т

Снаряженная масса, т

Допустимая полная масса автопоезда, т

Число передач в коробке передач

Техническая характеристика КрАЗ 5444

кабина за двигателем

Допустимая полная масса, т

Снаряженная масса, т

Допустимая полная масса автопоезда, т

Номинальная мощность двигателя, л. с. (кВт) /при об. в мин

Максимальный крутящий момент, Н. м/при об. в мин.

Число передач в коробке передач

Техническая характеристика Volvo FM12

кабина над двигателем

Допустимая полная масса автопоезда, т

Рабочий объем двигателя, см3

Номинальная мощность двигателя, л. с. (кВт) /при об. в мин

Максимальный крутящий момент, Н. м/при об. в мин.

Число передач в коробке передач

Техническая характеристика Scania P112GA

кабина над двигателем

Допустимая полная масса автопоезда, т

Рабочий объем двигателя, см3

Номинальная мощность двигателя, л. с. (кВт) /при об. в мин

Максимальный крутящий момент, Н. м/при об. в мин.

Число передач в коробке передач

Техническая характеристика Renault 370. 19T

кабина над двигателем

Допустимая полная масса, т

Допустимая полная масса автопоезда, т

Рабочий объем двигателя, см3

Номинальная мощность двигателя, л. с. (кВт) /при об. в мин

Максимальный крутящий момент, Н. м/при об. в мин.

Число передач в коробке передач

Техническая характеристика КАМАЗ-5460

кабина над двигателем

Снаряженная масса, т

Допустимая полная масса, т

Допустимая полная масса автопоезда, т

3. Техническая характеристика автомобиля

Техническая характеристика автомобиля прототипа

Бескапотная, кабина над двигателем

Масса снаряжённого автомобиля, кг

Полная масса автопоезда, кг

Распределение массы автомобиля, кг

гружённого в составе автопоезда

Габаритные размеры, мм

Максимальная скорость движения автопоезда, км/ч

Наибольший подъём, преодолеваемый при полной массе автопоезда, не менее

4. Анализ существующих тормозных систем и механизмов

Дисковые тормоза различаются в зависимости от конструкции суппорта (плавающий, жесткозакрепленный), количеством поршней действующих на колодку, тормозным диском (вентилируемый, цельнолитые).

При торможении шток поршня комбинированного тормозного цилиндра или тормозной мембранной камеры (18/1 или 18/2) давит на рычаг (19).

Через этот эксцентриковый рычаг происходит передача усилия на толкатель (17). Усилие сжатия действует через резьбовые втулки (16) на внутреннюю фрикционную накладку (12).

Усилие прижатия фрикционных накладок (12) воздействует на тормозной диск (46) и на колесе возникает тормозной момент.

При снятии тормозного давления, пружины (27 и 28) возвращают толкатель (17), резьбовые втулки и рычаг (19) в исходное положение.

Для поддержания постоянного зазора между фрикционными накладками и диском тормозной механизм оснащен автоматическим устройством компенсации износа тормозных колодок.

При каждом срабатывании тормозного механизма одновременно происходит срабатывание регулятора, связанного с рычагом (19). При увеличении зазора вследствие изнашивания фрикционных накладок и тормозного диска резьбовая втулка посредством регулятора и поводка проворачивается на величину, соответствующую износу. Величина суммарного зазора составляет от 0, 6 до 0, 9 мм.

В тормозе Haldex используются состоящие из двух частей подвижные суппорты. Износ тормозной накладки компенсируется механизмом автоматического регулирования зазора. Механизм, активируемый тормозной камерой, работает на упорном диске, который прижимает внутреннюю тормозную накладку к тормозному диску, который в свою очередь заставляет суппорт двигаться в сторону таким образом, что внешняя тормозная накладка приходит в контакт с тормозным диском. Суппорт перемещается на штифте скольжения. Там, где дисковый тормоз выполняет также функции стояночного тормоза, механизм активируется при помощи камеры пружинного тормоза.

Во время торможения рычаг (44) перемещается под действием тормозного давления от тормозной камерой (25 / 26). Внутренняя часть рычага (44) прижимает поперечину (41) по осевой линии к тормозному диску (А). Сила передаётся от поперечины (41) через регулировочные втулки (74 / 75), регулировочные винты (35) и упорный диск (28) к внутренней тормозной накладке (5). Как только тормозная накладка (5) приходит в контакт с тормозным диском (А), суппорт (2) перемещается на штифте скольжения в сторону, чтобы дать возможность наружной накладке (5) контактировать с тормозным диском (А). При отпускании тормоза оттяжная пружина (38) возвращает поперечину (41) в исходное положение, позволяя тем самым зазору между накладкой (5) и тормозным диском (А) достичь первоначально предусмотренного размера.

5. Конструирование и расчет тормозной системы

5.1 Проектировочный расчет рабочей тормозной системы

Расчетная схема автомобиля и схема сил, действующих в системе «автомобиль-дорога» в процессе торможения, приведены на рисунке 5. 1

Полная масса автомобиля, кг

Координаты центра масс автомобиля-тягача с одним человеком, м

Координаты центра масс автомобиля-тягача с двумя людьми, м

Координаты расположения седельно-сцепного устройства с полезной нагрузкой, м

Расчет процесса торможения проводится в три этапа

1) Расчет процесса торможения при идеальном распределении тормозных сил, т. е. когда тормозные силы пропорциональны осевым нагрузкам. По результатам расчетов первого этапа выбираются энергоемкость тормозных механизмов, и определяется их силовые характеристики, выбирается типоразмер тормозных камер и величина давления сжатого воздуха в приводе;

2) Расчет процесса торможения, обеспечиваемого реальной тормозной системой, параметры которой выбраны на основании анализа результатов первого этапа расчетов и с учетом применения узлов и аппаратов первого этапа расчетов и с учетом применения узлов и аппаратов нормализованного ряда, при постоянном отношении тормозных моментов передних и задних тормозов.

Определяется соответствие (несоответствие) эффективности тормозной системы и характера распределения тормозных сил между осями нормативным требованиям отраслевого стандарта ОСТ 36. 001. 016-70 и Правил №13 ЕЭК ООН, а также определяется необходимость применения регуляторов тормозных сил;

3) Расчет процесса торможения, обеспечиваемого реальной тормозной системой с применением регуляторов тормозных сил, автоматически изменяющих отношение тормозных моментов передних и задних тормозов. В процессе расчета определяются установочные параметры регуляторов тормозных сил. По результатам расчетов уточняются параметры привода тормозов, и делается заключение о соответствии тормозных свойств автомобиля нормативным требованиям ОСТ 36. 001. 016-70 и Правил №13 ЕЭКООН.

Расчет ведется как для груженного, так и для порожнего состояния автомобиля, относительно коэффициента торможения гт, которое принимает значение от 0 до 0, 8.

Динамические нагрузки на седельное устройство Gс. дин. и на ось полуприцепа Gп. дин. определяется по формулам

Gс. ст. = 117720Н и на оси полуприцепа Gп. ст. = 255060Н в статическом положении;

Нагрузка на передней и задней осей автомобиля (G1 и G2) в зависимости от коэффициента торможения (j/g) находим из уравнения равновесия (рисунке 5. 1равновесия () авнениея ициента торможения () я () рмозных сил.

Для порожнего автомобиля нагрузка на колесах при торможении определяется по следующим формулам

Исходя из условий идеального распределения тормозных сил, оптимальное значение тормозных сил на колесах передней и задней осей находим по формулам (5. 7), (5. 8), (5. 9), (5. 10).

— для снаряженного автомобиля

— для груженого автомобиля

Для груженого автомобиля

Для порожнего автомобиля

Оптимальное значение тормозных моментов на передних и задних колес находим по формулам:

для груженого автомобиля

для груженого автомобиля

Выбор типоразмера тормозных камер и величину рабочего давления сжатого воздуха в приводе тормозов, обеспечивающих заданную эффективность тормозной системы, приводится исходя из следующих предпосылок

— тормозная сила задних колес должна обеспечить реализацию сцепного веса задних колес груженого автомобиля в статическом состоянии на дороге с коэффициентом сцепления не менее 0, 65.

— тормозная сила передних колес должна быть не менее оптимального ее значения при торможении груженого автомобиля с замедлением 0, 6g.

Зависимость тормозной силы на колесе от усилия на штоке тормозной камеры выражается формулой

Для определения коэффициента усиления проводится силовой анализ тормозного механизма.

Определяется эффективный радиус трения

Тормозной коэффициент дискового тормозного механизма определяется по формуле

Тормозной момент рассчитывается по формуле

Q- сила на штоке тормозной камеры;

з- коэффициент полезного действия тормозного механизма;

rм- эффективный радиус трения диска.

На этапе разработки в конструкцию закладываются значения каждого из вышеприведенных параметров, и тем самым обеспечивается необходимый тормозной момент.

Учитывая, что сила на штоке тормозной камеры, является функцией хода штока, более целесообразно выразить передаточное отношение тормозного механизма как функцию хода штока тормозной камеры.

Передаточное отношение представляет собой отношение хода штока тормозной камеры к ходу силовой планки на элементарном участке

При повороте разжимного кулака на угол ц, ход штока тормозной камеры будет равен

Для уменьшения погрешности регулировки зазора, которое приводит к разности хода штока тормозных камер и повышения устойчивости автомобиля при торможении посредством уменьшения разности тормозных моментов на механизмах одной оси было бы более целесообразным обеспечить постоянство передаточного отношения. Поэтому применяем ш = 1080 [16].

Дифференцируя последнее уравнение по L получим

где из вышеприведенных выражений

Последние две формулы выражают передаточное отношение тормозного механизма как функцию хода штока тормозной камеры.

На рисунке 5. 4 представлен результат расчета передаточного отношения для угла ш = 1080, определяющих положение эксцентриситета и постоянных значений параметров б = 450, b = 160 мм, с = 76 мм, е = 5мм.

Таким образом передаточное отношение тормозного механизма

Выбор значения передаточного отношения применяется исходя из значений тормозного механизма аналогов, которое составляет i?15.

Усилие на штоке тормозной камеры определяется по формуле

Подставляя значения Т1 и Т2 из формул (5. 15) и (5. 16) в эту формулу определяется усилие на штоке тормозной камеры

для задних тормозных камер

для передних тормозных камер

Определяется тип тормозной камеры из нормализованного ряда для грузовых автомобилей в зависимости от величины рабочего давления сжатого воздуха в приводе тормозов и выбирается тормозная камера типа 20 или 24. Площадь тормозной камеры типа 20 равна S = 0, 0129 м2; площадь тормозной камеры типа 24 равна S = 0, 0155 м2.

Усилие на штоке тормозной камеры определяется по формуле

Тормозная камера типа 20 применяется для передних тормозов. Тормозная камера типа 24 применяется для задних тормозов.

Зависимость тормозного момента от тормозной силы

Преобразуя формулу (5. 31), находятся величины давления сжатого воздуха в тормозных камерах передних и задних тормозов. 3

5.2 Процесс торможения при постоянном отношении тормозных моментов передних и задних тормозов

Оптимальное значение суммарной тормозной силы, обеспечивающее требуемый коэффициент торможения, находится по формуле

С другой стороны, суммарная тормозная сила равна сумме тормозных сил действующих на колесах передней и задней осей определяется по формуле

Из условия постоянного отношения тормозных моментов передних и задних тормозов давления сжатого воздуха в тормозных камерах передних и задних тормозов будет одинаковым, то есть р1 = р2 = р.

Суммарная тормозная сила определяется по формуле

Последняя формула преобразуется и в ней заменяется Т на Ga по формуле (3. 34), и определяется зависимость между давлением в приводе тормозов и коэффициентом торможения

Реализуемое сцепление, определяющие характер распределения тормозных сил между осями в процессе торможения, находятся по формулам

Значении тормозных сил Т1 и Т2 определяется по формулам (5. 36) и (5. 37) подставляя в нее давление определенное по формуле (5. 38), вес приходящийся на переднее и заднее колесо определяется по формулам (5. 1) и (5. 2)

Значения величин р, Т1 и Т2, ц1 и ц2 в зависимости от коэффициента торможения автомобиля при постоянном отношении тормозных моментов переднего и заднего тормозов