Разметочная машина своими руками

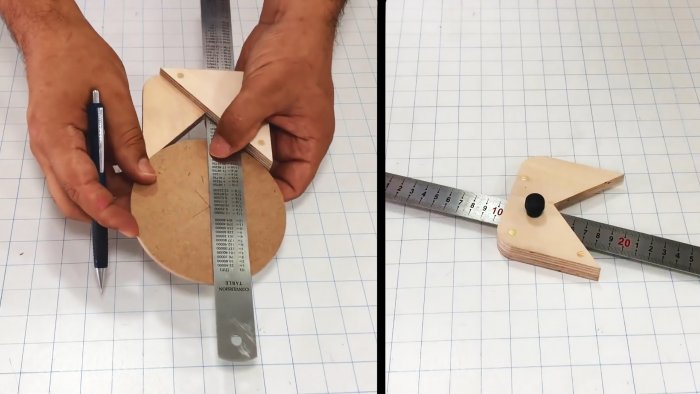

Как сделать инструмент 3 в 1 который многократно упростит разметку

Такому инструменту в домашней мастерской всегда найдется применение: им легко разметить места сверления отверстий, провести линию под 45 градусов, найти центр круга (наглядно в конце статьи). Изготовить его под силу даже старшекласснику из простых и дешевых материалов.

Понадобится

Процесс изготовления разметочного инструмента

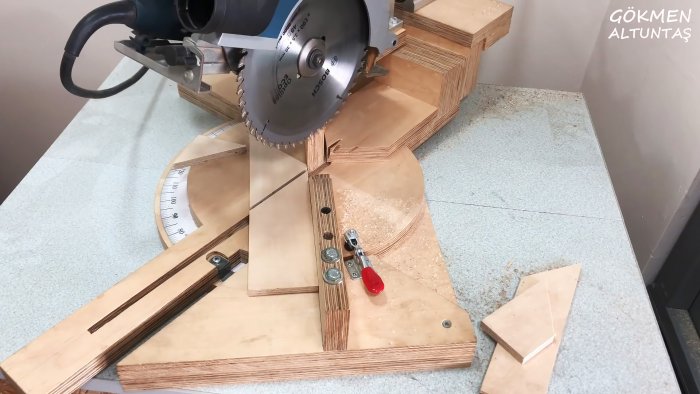

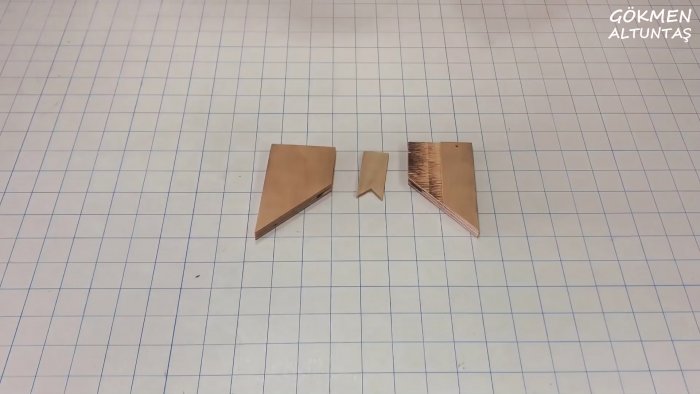

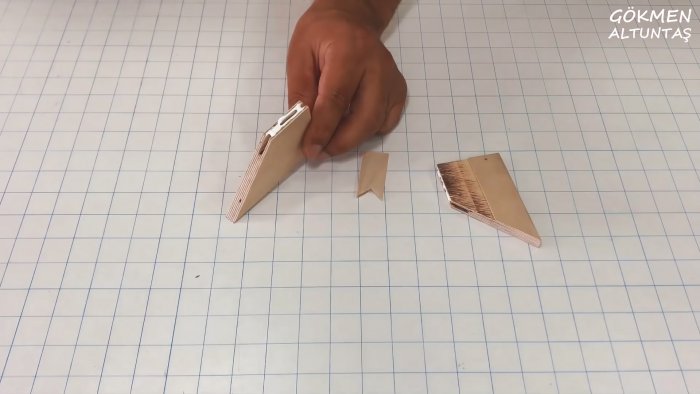

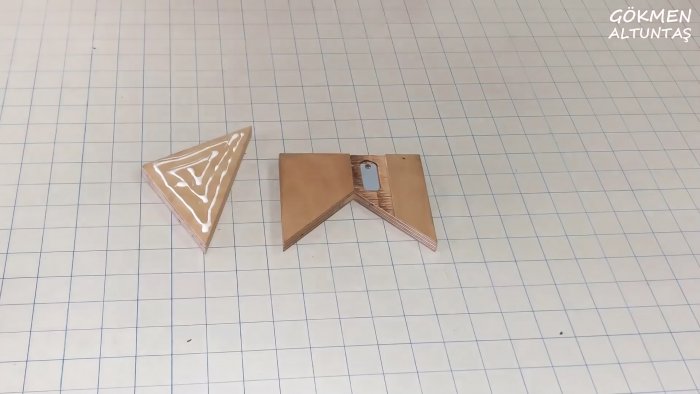

Маятниковой пилой выполняем из многослойной фанеры две детали с одним прямым концом и вторым, срезанным под 45 градусов, а также деталь в виде равностороннего треугольника.

Фрезой делаем паз в одной из деталей со срезанным под 45 градусов концом с выходом на низкую сторону за два прохода по ширине.

На циркулярке выполняем продольную прорезь параллельно пазу по центру оставшейся ширины детали. Эту же операцию повторяем и на второй аналогичной детали без паза.

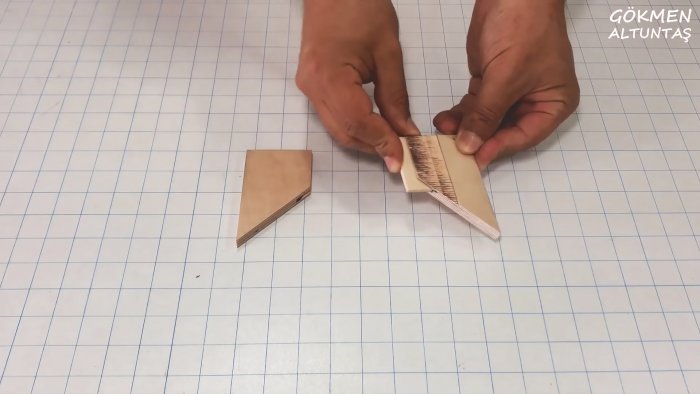

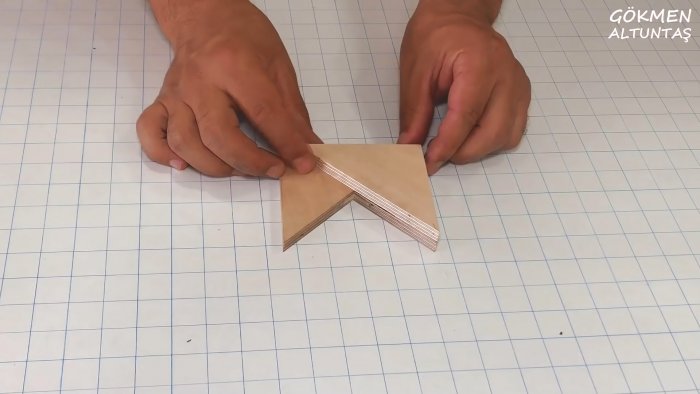

В прорези вставляем соответствующую по размеру деревянную пластину так, чтобы ее низ совпал с прямыми торцами деталей с прорезями, которые соединились бы короткими сторонами.

В верхней части деревянной пластины вырезаем по центру углубление, совпадающее с профилем соединенных деталей с прорезями. Используя клей, собираем эти три детали в той же последовательности.

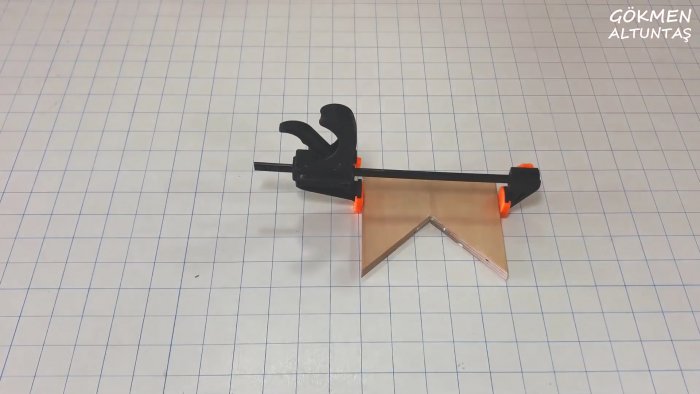

Сжимаем сборку с помощью струбцины и оставляем на время для затвердевания клея.

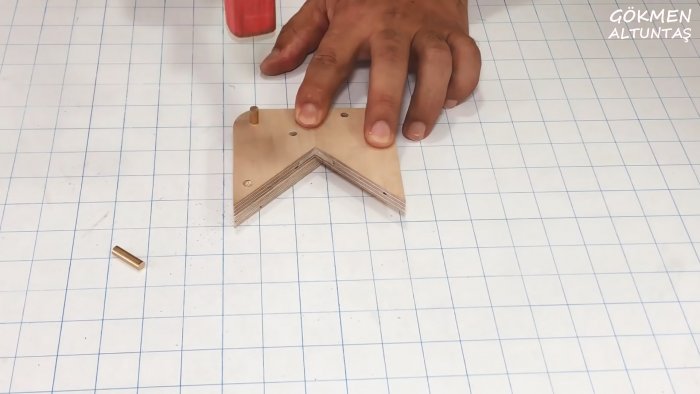

На дне паза по центру выполняем продолговатое углубление с закругленными концами и ближе к верхнему концу сверлим сквозное отверстие.

В углубление укладываем подобную ему по форме гибкую пластину с отверстием на нижнем конце и закрепляем ее винтом.

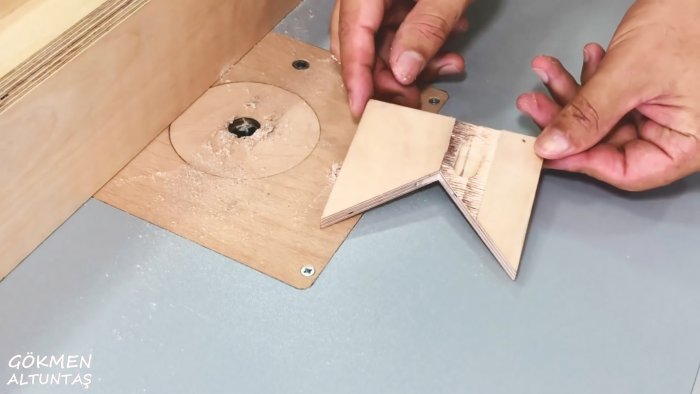

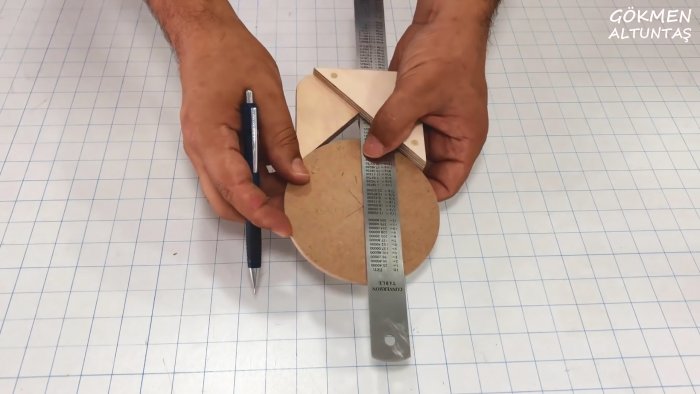

Приклеиваем деталь-треугольник из фанеры к соединенным вместе деталям так, чтобы она прикрывала паз, а своими сторонами совпала со сторонами детали с пазом.

Сжимаем склеиваемые детали после юстировки струбцинами и оставляем на время затвердевания клея.

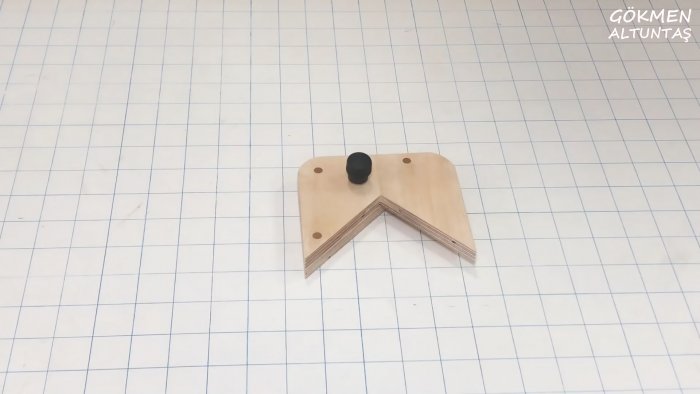

Прямые углы полученной конструкции скругляем на гриндере.

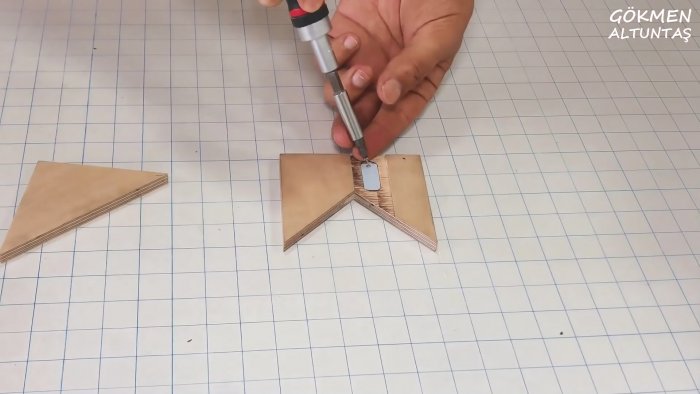

В углах детали-треугольника сверлим отверстия и в них запрессовываем латунные стержни.

Обе стороны полученной конструкции шлифуем наждачной бумагой.

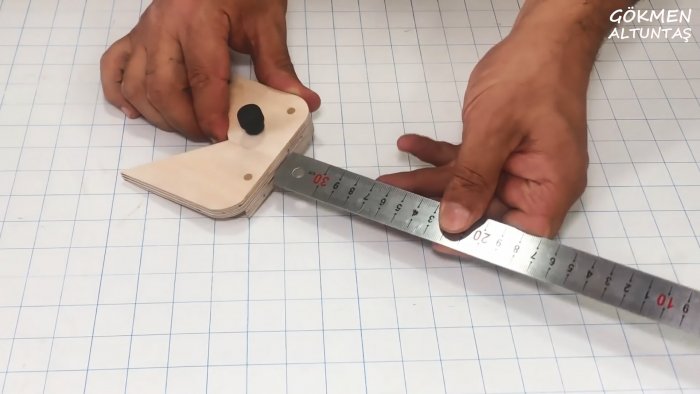

В оставшееся отверстие вкручиваем пластмассовую ручку-фиксатор, а в паз вставляем металлическую линейку. С помощью фиксатора линейка освобождается или, наоборот, стопорится в нужном положении.

Разметка на практике

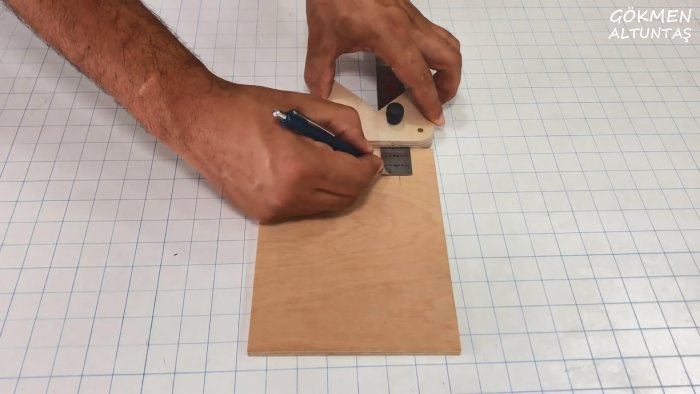

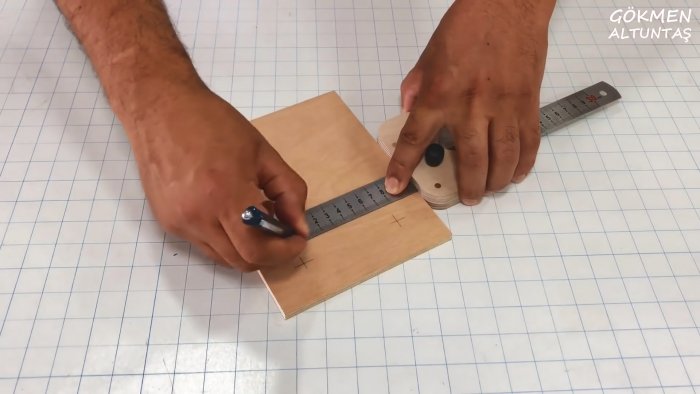

Разметка под сверление.

Проводим прямую линию за секунду.

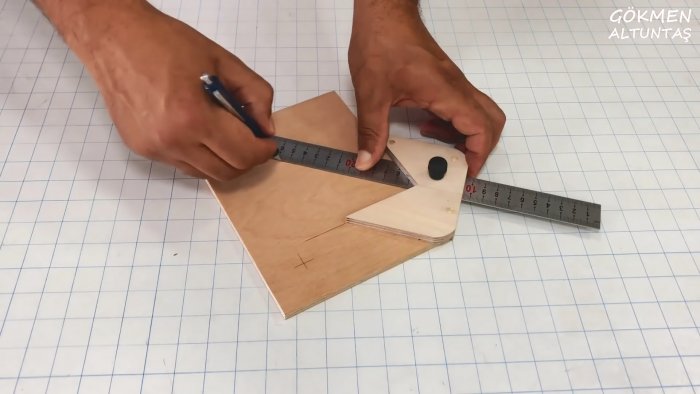

Проводим линию под 45 градусов просто.

Находим центр круга легко.

Смотрите видео

Делаем сами: универсальный разметочный инструмент

В данном обзоре расскажем, как сделать своими руками простой универсальный инструмент для разметки из доступных материалов.

Первым делом для изготовления разметочного инструмента потребуется небольшой кусок доски. Как вариант, можно использовать и фанеру — особой разницы нет.

Делаем на заготовке разметку, и на циркулярной пиле (или другим способом) выбираем паз. Сверлим в нем отверстие. Затем обрезаем углы с одной из сторон заготовки.

Рекомендуем также прочитать, как своими руками сделать барашковый винт из фанеры любого размера.

В просверленное отверстие вкручиваем мебельную муфту. Перед этим наносим на ее наружную поверхность клей. Отпиливаем потом еще одну заготовку из дерева, делаем в ней паз и приклеиваем к колодке.

Основные этапы работ

На следующем этапе автор отпиливает деревянный брусок нужной длины (чуть меньше по ширине, чем ширина паза в колодке). В получившейся штанге нужно сделать пазы и просверлить отверстия.

Отверстие в штанге предназначено для установки карандаша. Также предусмотрена возможность его фиксации с помощью винта и барашковой гайки.

После этого соединяем штангу с колодкой, фиксируем шпилькой с заостренным концом и гайкой-барашком. Наклеиваем измерительную шкалу. Готовое изделие можно обработать минеральным маслом.

Теперь пару слов о применении этого инструмента. С его помощью можно легко и быстро выставить необходимый вылет пильного диска на циркулярке.

Также этот инструмент может использоваться в качестве разметочного рейсмуса и циркуля. В последнем случае нужно просто открепить штангу от деревянной колодки.

Подробно о том, как сделать своими руками такой универсальный разметочный инструмент для домашней мастерской, смотрите на видео ниже. Данной идеей поделился автор YouTube канала Mr.V.

Изготовление зиговочного станка в домашних условиях

Самодельная зиг-машина

Надежный зиговочный станок можно сделать, пользуясь предложенными чертежами. Они уже не раз опробованы своими руками и получаются достойные устройства. Можно дополнить предложенный чертеж устройством подъема прижимного вала, подшипниками и креплениями роликов и колес на резьбу.

Станина может быть своими руками выполнена без чертежа в форме скобы из листа или трубы квадратного сечения. Ширина скобы определяет длину валов. Шестеренки ищем на свалке подержанных мотоциклов. Валы вытачиваем уже под готовый внутренний диаметр шестеренок. Под передний подшипник прижимного вала устанавливаем подвижную опору, чтобы проще было вынимать материал.

Но основное внимание при изготовлении станка своими руками нужно уделить вытачиванию и полировке роликов. Можно сразу сделать несколько пар различных профилей. Видеоролик о электромеханическом зиговочном аппарате с дополнительными приспособлениями и замене роликов на нем:

Видеоролик о электромеханическом зиговочном аппарате с дополнительными приспособлениями и замене роликов на нем:

Зиговочная машина — это специализированное оборудование, позволяющее выполнять такую технологическую операцию, как зиговка. Этот метод обработки, которой подвергаются заготовки из листового металла, не представляет особой сложности в технологическом плане, но для осуществления подобной обработки необходимо использование специальных машин. Такое оборудование, представленное на современном рынке большим разнообразием серийных моделей, может быть оснащено ручным, электрическим или гидравлическим приводом. При желании простейший зиговочный станок несложно изготовить своими руками.

Работа зиговочной машины: нанесение двойного круглого фальца на заготовку цилиндрической формы

Технические характеристики ручных вальцов

Диаметр валов — 48 мм. Длина рабочей поверхности вала — 96 мм. Длина рабочей поверхности роликов — 20 мм. Количество сменных роликов — 12 шт. Регулируемый развод валов — 0….5 мм. Габаритные размеры без рукояти — 241х125х245 мм.

Изготовление ручных ювелирных вальцов по чертежам, поможет вам сэкономить 50% от стоимости аналогичных заводских.

Дополнительно вы получаете чертежи пирамиды для растяжки калибровки колец. Поворотом ручки вы сможете придать кольцу нужный размер. Размеры от 13мм до 24,5мм согласно стандартов принятых в Германии и России.

Назначение зиговочных работ

Зиговочные станки широко применяются в сфере металлообработки. С их помощью наносят стыковочные профили, увеличивают прочность металлических изделий, обработки кромок различных деталей из металла.

Процесс зиговки используют:

Последний тип операций из списка позволяет не только сделать детали более прочными, рифление снижает интенсивность скольжения. Зиговка металла также увеличивает эстетичность изделий.

С помощью зиговочного оборудования можно соединить цилиндрические элементы, отбортовать кромки и прокатать ребра жесткости деталей при жестяных работах. Подобный способ обработки заготовок из листового металла технологически несложен. Моделей зиг-машин на рынке представлено много, можно выбрать варианты с разными приводами и стоимостью. А если потратить немного времени, создать простой станок можно самостоятельно.

Область применения

Чаще всего зиговочные станки применяют в строительной сфере. Посредством такого аппарата можно изготовить целый ряд просто незаменимых конструкций: элементы воздуховодных систем, водосточные трубы, запчасти для теплотрасс. В этой сфере деятельности используют в основном ручные зиговочные станки. Они стоят относительно дешево, обладают небольшими габаритами. Кроме того, для их использования не надо подводить электричество.

При помощи зиговочных станков часто обрабатывают детали цилиндрической формы. Ролики такого станка во время прохождения через цилиндр делают на нем специальные замки, к которым и крепятся другие детали. Такой метод обработки оказывает меньшее отрицательное действие на заготовку, чем сварочный процесс. Еще одним преимуществом зиг-машины считают отсутствие необходимости в дополнительных расходных материалах.

Кроме того, классический зиговочный станок может быть усилен дополнительным оборудованием, которое значительно расширит его функциональные возможности. С помощью модифицированной зиг-машины можно выполнять гибку металла, его профилирование. Зиг-машины могут быть ручными и оснащенными автоматизированной системой управления.

Самая популярная конструкция листогиба и ее улучшение

Конструкцию ручного листогибочного станка, показанную на чертеже №1, можно без труда усовершенствовать. По приведенному чертежу видно, что приспособление для гибки листового металла состоит из таких элементов, как:

Чертеж №1: Для постройки нашего листогибочного станка мы применим данную схему

У траверсы листогиба (пункт 7), которую согласно изначальному чертежу предполагается делать из уголка, условно показан вариант исполнения из швеллера. Такая модернизация в разы увеличит выносливость траверсы, которая при использовании уголка в определенный момент неизбежно прогнется посередине и перестанет в этом месте создавать качественный сгиб лист. Замена на швеллер позволит делать не 200 сгибаний без рихтовки или замены данного элемента (что при более-менее активной работе весьма немного), а более 1300.

Чертеж №2: Основные элементы листогиба

Чертеж №2 позволяет более детально разобраться в конструкции самодельного листогиба:

Усиливаем прижимную балку

Ниже мы рассмотрим схему усиления прижимной планки. Однако, если в качестве прижима у вас изначально будет достаточно массивный уголок, а гнуть чрезмерно толстые листы на своем листогибе вы не планируете, то вполне можно обойтись без усиления прижимной планки описанным способом.

Стоит ли связываться с усилением прижима, зависит от условий работы станка

Чтобы продлить срок службы прижимной балки и сделать его сопоставимым со сроком службы траверсы, следует дополнить данный элемент конструкции, который изначально по чертежу выполнен из уголка, основой из металлической полосы с размерами 16х80 мм. Переднему краю данной основы нужно придать угол 45 градусов, чтобы выровнять ее плоскость с плоскостью самого прижимного уголка, а непосредственно рабочей кромке данного элемента следует сделать фаску около 2 миллиметров.

На чертеже №2 полученная деталь в разрезе указана на дополнительном рисунке вверху справа. Эти меры позволят металлу прижима работать не на изгиб (что крайне нежелательно), а на сжатие, тем самым многократно увеличивая срок службы без ремонта.

Также следует позаботиться о фрезеровке нижней плоскости прижимной балки, которая и формирует сгиб. Неровность данной плоскости, согласно общепринятым правилам, не должна превышать половины толщины сгибаемой заготовки. В противном случае согнуть заготовку ровно, без вздувшейся линии сгиба, не получится. Следует иметь в виду, что отдавать балку на фрезеровку следует только тогда, когда на ней уже есть все сварные швы, поскольку их выполнение приводит к изменению геометрических параметров конструкции.

Повышаем надежность креплений станка

В листогибочном станке есть еще один большой недостаток – схема его крепления к рабочему столу. Струбцины, которые предусмотрены в данном приспособлении, являются очень ненадежным вариантом крепления, особенно если учитывать быструю утомляемость сварных швов. От таких крепежных элементов можно вообще отказаться, что также позволит избежать необходимости использования сварных соединений и щек. Решить эту задачу позволяют следующие действия:

Если щек в усовершенствованном листогибочном станке уже не будет, то как к нему прикрепить траверсу? Решить такой вопрос можно достаточно просто: использовать для этого дверные петли-бабочки, которые обычно применяются для навешивания тяжелых металлических дверей. Крепить такие петли, обеспечивающие достаточно высокую точность, можно при помощи винтов с потайной головкой. На чертеже №2 это дополнительно проиллюстрировано внизу справа.

Согнуть на листогибочном станке с траверсой, закрепленной на петли-бабочки, можно множество заготовок, так как эти петли отличаются очень высокой надежностью.

Мастер-класс

каждый из нас – Мастер

Микро-вальцы для умельцев, работающих с проволокой

В творчестве, связанном с проволокой, частенько требуется проволока плоская. Отбивать несколько метров молотком на флахейзене — занятие муторное, и в этом случае могут помочь микро-вальцы.

Материалы: — пара одинаковых подшипников с внешним диаметром от 2,5 до 4 см; — крепежная шпилька (стержень с резьбой), не меньше 20 см длиной; — кусок железной или стальной трубы с диаметром, равным посадочному диаметру подшипника или на 0,1-0,2 мм больше; — несколько одинаковых гаек с резьбой, равной резьбе на шпильке; — металлическая пластина размерами от 40х40 мм.

Инструменты: — дрель; — сверло диаметром 3 или 3,5 мм; — сверло с диаметром, равным диаметру шпильки или больше на 0,5..1 мм; — ножовка по металлу или «болгарка» с отрезным диском по металлу; — тиски; — молоток; — гаечный ключ под имеющиеся гайки.

Общие виды устройства:

Берем подходящую стальную трубу. Диаметр должен быть на 0,1-0,2 мм больше диаметра отверстия подшипника или «совсем впритык» — тогда может понадобиться чем-то заклинить, например, небольшим кусочком тонкой стальной проволоки. Отпиливаем от нее два отрезка, длиной по 50..60 мм. Можно меньше, устройство будет компактнее, но будет сложнее сверлить.

Я купил кухонный релинг, от которого и отрезал подходящие куски. Поскольку релинг был по диаметру больше отверстия подшипника на 2 мм, пришлось сделать широкий пропил по всей длине и «досвернуть» до нужного диаметра. При наличии «болгарки» операция достаточно легка, а вот с ручной ножовкой придется повозиться.

Надеваем на отрезки подшипники, установив их на центр отрезка. Подшипники должны надеваться очень туго, вплоть до набивания их молотком или киянкой.

Если есть верстак с небольшой дыркой (немного больше диаметра оси), то гораздо удобнее вбивать в подшипник ось, а не наоборот.

Берем шпильку диаметром 6..8 мм и отрезаем от нее два куска длиной 10..11 см.

Закрепляем ось с подшипником в тиски и сверлим два отверстия диаметром на 0,5..1 мм больше, чем диаметр шпильки. Сверла малых диаметров обычно идут с шагом 0,5 — поэтому проблем быть не должно.

Чтобы просверлить точно, рекомендую сначала накернить будущее отверстие керном (подойдет и гвоздь для бетона или обычный шуруп), затем просверлить его тонким сверлом (3 мм). Держа дрель вертикально, можно будет сразу этим же сверлом сделать отверстие в противоположной части оси.

При сверлении необходимо как можно более точно соблюсти а) параллельность отверстий друг другу; б) одинаковое расстояние между отверстиями в обеих осях. Почему? Потому что если нарушено «а» — то шпильки не будут стоять в одной плоскости, что помешает установить вторую ось. А если нарушено «б» — то шпильки не будут параллельны друг другу и установить вторую ось тоже будет затруднительно.

Я на этом попался и пришлось дотачивать отверстие в нужную сторону с помощью надфиля.

Берем металлическую пластину, которая будет служить для зажима, и сверлим отверстия в ней. Расстояние между отверстиями должно как можно более точно равняться расстоянию между отверстиями в оси.

Все, детали станка готовы.

1. На каждую шпильку накручивается гайка до 1/3 расстояния. Это будет стопор нижней оси.

Какая из ваших осей будет нижняя, а какая верхняя — ни разу не важно, если соблюдены правила «а» и «б». Если не соблюдены, опять же неважно, потому что собрать конструкцию просто не получится

Разметочная машина: устройстов, принцип работы

С течением времени количество автомобилей и пешеходов становится все больше. В связи с эти обстановка на дорогах становится все опасней, постоянно растет интенсивность дорожного движения.

В современном мире дорожная разметка – одно из самых важных условий обеспечения и сохранения безопасности на дорогах. При нанесении дорожной разметки необходимо уделить должное внимание качеству материалов и методам нанесения разметки. Ведь именно это обуславливает срок эксплуатации разметки, ее долговечность, хорошую видимость в любое время суток и в любых погодных условиях.

Этапы разметки

Первый этап – предварительная разметка

Этап производится вручную или при помощи дополнительных устройств, которые входят в комплект разметочных машин. Место нанесения разметки ограждается от движения остальных видов транспорта. Определяются основные контрольные точки, основываясь на расположении которых будет наноситься дорожная разметка. Они вычисляются при помощи курвиметра и фиксируются меловыми отметками. Впоследствии на них будет нанесена предварительная разметка.

Подготовка покрытия

Второй этап — подготовка покрытия для дорожной разметки. Дорога должна быть очищена от загрязнений и пыли. В этих целях применяют поливочно-моечную машину или машину со щеточным и воздуходувным оборудованием.

Дорога должна высохнуть и быть чистой для дальнейшего нанесения дорожной разметки. Допускается использование специализированных газовых линеек-разогревателей либо инжекторных газовоздушных горелок.

Если на дороге присутствует старая разметка, которая подлежит изменению либо же ее толщина составляет более 6 миллиметров, то ее следует предварительно удалить. Также удалению подлежит старая разметка, если существует опасность ее отслоения вместе с новой.

Удаление непригодной дорожной разметки производится несколькими способами: механически (используются специальные механизмы, которые удаляют старую разметку и при необходимости срезают асфальт толщиной до двух миллиметров) гидравлически (старая разметка смывается под напором воды, допустимо срезание асфальта, как и при механическом удалении) закрашивание (разметка закрашивается под цвет дорожного покрытия, но только в том случае, если необходимо удалить разметку на короткий срок, поскольку время использования такой краски на дорожном покрытии невелико).

Обеспечение безопасности транспорта

Чтобы дорожная разметка была нанесена ровно и не была испорчена под влиянием транспорта, движущегося по дороге, используют специальные заграждения и знаки. Они устанавливаются в местах нанесения разметки и остаются там до полного высыхания дорожной разметки.

Нанесение дорожной разметки

Первыми прокрашиваются осевые линии. Остальные линии дорожной разметки параллельны ей и поэтому наносятся разметочной машиной с телескопическим кронштейном.

Для нанесения дорожной разметки используются только специальные краски и пластики, соответствующие требованиям ГОСТа. Краска наносится только при определенной температуре и влажности. Эти данные указываются в инструкции к ее применению. Средняя температура для нанесения краски не должна быть менее 15 градусов, а влажность – не превышать 85%.

Краски, состоящие из одного компонента, наносятся только на очищенную и сухую поверхность, для более надежного закрепления и скорейшего высыхания. Исключение составляют некоторые многокомпонентные краски. В инструкции к применению указывается на сухую или влажную поверхность необходимо наносить материал для дорожной разметки.

Для правильного нанесения краски для дорожной разметки рекомендуется использовать оборудование, соответствующее используемой краске.

Наносится дорожная разметка пневматически или гидравлически. То есть с использованием распыления с воздухом или без него. Нанесение краски для дорожной разметки происходит в несколько этапов:

Первоначальная подготовка материала заключается в смешивании краски, если она состоит из нескольких компонентов или перемешивании до однородного состояния и фильтрации, если краска однокомпонентная.

После заливки краски в бак покрасочной машины, оборудование устанавливается на сторону дороги, по которой будет произведена пробная покраска.

Если тест проходит успешно, машина начинает передвигаться по направлению потока машин. При этом осуществляется покраска дорожного покрытия.

Современная техника позволяет отрегулировать длину штрихов, используя возможности программ бортового компьютера.

Дорожная разметка: нанесение вручную

Обычно дорожная разметка наносится специальной техникой, но в некоторых случаях допустимо использование ручных инструментов для покраски небольших или сложных для нанесения материала разметочной техникой участков.

В качестве инструментов используются кисти, валики и шаблоны для нанесения дорожной разметки. В некоторых случаях используются разбрызгивающие пистолеты. Они обычно входят в комплект разметочных машин.

Основной инструмент при нанесении дорожной разметки вручную – шаблон. Его использование обеспечивает точность величины линий разметки. Обязательным условием для шаблона также считается легкость очистки от краски.

Обычно в качестве шаблонов используются листы алюминия или стали толщиной около 1,5 мм.

Какие методы нанесения дорожной разметки использует компания «СТиМ»?

Компания «СТиМ» использует два метода нанесения дорожной разметки:

Нанесение разметки с помощью краски – самый дешевый. Данный способ используется для маркировки проезжих частей на парковках и территориях прилегающих к жилым зонам.

Нанесение дорожной разметки с использованием пластика характеризуется высокой износоустойчивостью, а также высокой видимостью в дневное и ночное время.

Цвет дорожной разметки

Решающим критерием для выбора цвета разметки стала его контрастность по отношению к цвету дорожного покрытия. Для дорожной разметки в основном используются белые и желтые цвета, как особо контрастные к серому и черному цвету покрытия.

История дорожной разметки

Дорожная разметка берет свое начало на улицах древних городов Греции и Рима, когда выложенные светлым камнем в центре дорог линии разграничивали полосы встречного движения.

Первая дорожная разметка краской была нанесена женщиной в городе Индио в Калифорнии в 1917 году. Медсестра Джун МакКэролл на своем автомобиле спешила на работу. По встречному направлению навстречу ей несся грузовик, Джун чудом увернулась и съехала на обочину. Этот случай подтолкнул ее к мысли пометить дорогу, отделив встречное движение. Однако обратившись к местным властям, она ничего не добилась. Тогда медсестра взяла краску и кисти и собственноручно нарисовала линию длиной в две мили по центру дороги, которая проходила возле ее дома.

После этого она не остановилась и писала письма во все инстанции, выступала на различных общественных мероприятиях. В конце концов ее голос был услышан, и в 1924 году местным законодательством был принят указ, предписывающий Дорожной комиссии наносить дорожную разметку. Вслед за США, наносить дорожную разметку стали и европейские страны.

Нанесение первой дорожной разметки стало настоящим событием, о котором сообщалось во всех газетах.

Сегодня материалы для нанесения дорожной разметки производятся с учетом всех требований по защите окружающей среды, служат долго и повышают безопасность дорожного движения. Дорожная разметка – краска, эмаль, пластики и термопластики – помогает водителям ориентироваться на дорогах и снижает риск возникновения аварий.

Дорожная разметка от нашей компании – это качественная работа, гарантирующая безопасность!

ВИДЕО ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ РАЗМЕТОЧНОЙ МАШИНЫ DP-6335 L.

Дорожная разметочная машина

Классификация маркировочных лакокрасочных материалов по химическому составу. Технология нанесения светоотражающих стеклянных микрошариков на автотрассу. Принцип работы разметочных машин. Анализ износостойкости красок, применяемых в дорожной разметке.

Нажав на кнопку “Скачать архив”, вы скачаете нужный вам файл совершенно бесплатно.

Перед скачиванием данного файла вспомните о тех хороших рефератах, контрольных, курсовых, дипломных работах, статьях и других документах, которые лежат невостребованными в вашем компьютере. Это ваш труд, он должен участвовать в развитии общества и приносить пользу людям. Найдите эти работы и отправьте в базу знаний.

Мы и все студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будем вам очень благодарны.

Чтобы скачать архив с документом, в поле, расположенное ниже, впишите пятизначное число и нажмите кнопку “Скачать архив”

Устройство электростатического нанесения лакокрасочных покрытий

Патентная документация, методики поиска патентов, обработка найденной информации. Устройство для нанесения лакокрасочных покрытий в электрическом поле. Нанесение лакокрасочных покрытий в электрическом поле. Нанесение порошкообразных материалов.

курсовая работа [136,8 K], добавлен 30.06.2011

Определение и виды лакокрасочных покрытий. Методы их нанесения. Основные свойства лакокрасочных покрытий. Их промежуточная обработка. Защита материалов от разрушения и декоративная отделка поверхности как основное назначение лакокрасочных покрытий.

контрольная работа [172,4 K], добавлен 21.02.2010

Лакокрасочные материалы: их состав, основы производства и ассортимент

Общая характеристика, технологический процесс производства и нанесения лакокрасочных материалов. Принципиальная технологическая схема азеотропной системы. Ассортимент лакокрасочных материалов: полимерные красочные составы; лаки и эмалевые краски; олифы.

курсовая работа [62,1 K], добавлен 15.09.2010

Клеящие и лакокрасочные материалы

Современные клеи, свойства, виды и области применения клеящих материалов. Лакокрасочные материалы и их основные компоненты, классификация по виду, химическому составу, основному назначению. Основные свойства и использование лакокрасочных материалов.

контрольная работа [31,3 K], добавлен 25.11.2011

Исследование физико-механических свойств и структуры наплавленного металла после различных технологических режимов нанесения покрытия

Повышение износостойкости наплавочных материалов за счет их структурно-фазового состояния. Назначение, характеристика состава и микроструктура наплавленного металла. Влияние легирующих элементов на повышение износостойкости. Борьба с шумом и вибрацией.

дипломная работа [2,7 M], добавлен 22.06.2011

Производство лакокрасочных материалов

Исследование процесса изготовления пигментированных лакокрасочных материалов. Основные характеристики, конструкция и принцип работы используемого оборудования. Краткая характеристика основных видов материалов, используемых в лакокрасочной промышленности.

реферат [426,6 K], добавлен 25.01.2010

Принцип работы клеевой машины

Понятие и принцип действия клеевых машин, их структура и строение, взаимодействие отдельных элементов и валов. Отличительные особенности стандартной и расширенной комплектации. Требования для нанесения слоя покрытия на жесткие материалы и полосами.

презентация [116,4 K], добавлен 26.05.2015

Метод магнетронного напыления покрытий с ионным ассистированием

Технологии, связанные с нанесением тонкопленочных покрытий. Расчет распределения толщины покрытия по поверхности. Технологический цикл нанесения покрытий. Принципы работы установки для нанесения покрытий магнетронным методом с ионным ассистированием.

курсовая работа [1,4 M], добавлен 04.05.2011

Проектирование дорожной одежды в Новосибирской области

Характеристика условий проектирования автомобильной дороги. Расчет нежесткой дорожной одежды на прочность. Расчет монолитных цементобетонных покрытий, параметров конструкций и элементов деформационных швов. Расчет морозоустойчивости дорожной одежды.

курсовая работа [613,1 K], добавлен 13.06.2014

Технология надглазурной росписи по фарфору

Выполнение надглазурной росписи ручным способом с использованием керамических и люстровых красок, технология их изготовления. Необходимое оборудование для росписи, правила нанесения рисунка. Причины возникновения дефектов при обжиге изделий из фарфора.

отчет по практике [690,3 K], добавлен 28.12.2012

Общее устройство легкового автомобиля в 3D. Как работает автомобиль?

Машины для разметки дорог: назначение, разновидности, принцип работы

Технология нанесения разметки подчиняется строгим нормам государственного стандарта. Только так маркировка обеспечит все требования, относящиеся к безопасности, здоровью и жизни людей. Маркировка активно применяется в зданиях производственного, общественного назначения, в том числе на парковках, складах, промышленных цехах.

Оборудование для нанесения разметки

Целесообразность применения машин оправдана при большом объеме работ. Если участок небольшой, можно ограничиться ручным нанесением.

Разметочные ручные аппараты

Оборудование предназначено для небольших и средних объемов работ. Это малогабаритная техника с низким весом, что облегчает транспортировку и применение на ограниченных площадях и стесненных условиях.

Большинство аппаратов работают по безвоздушному методу распыления краски. Основным рабочим механизмом являются поршневые насосы высокого давления. Они приводятся в действие бензиновыми двигателями. Такой метод, основанный на действии высокого давления, помогает использовать любые краски для разметки, в том числе высоковязкие.

Экономия материала при машинной разметке достигает 20%, уменьшается расход растворителя

Машины позволяют получить долговечную разметку с четкими краями. Чтобы улучшить качество маркировки в оборудовании такого типа предусмотрена двойная очистка краски при помощи фильтров.

Еще один плюс – возможность комплектации дополнительными устройствами для маркировки светоотражающими стеклошариками. В работе используют вторые распылительные пистолеты, что удобно при нанесении двойной линии разметки.

Разметочные ручные аппараты для горячего термопластика

Оборудование предназначено для маркировки горячим термопластом на бетонных и асфальтобетонных поверхностях. Действие машин основано на принципе «волочильного ящика». В бункер загружается горячий термопластик. Материал самотеком подается в специальную каретку. Оператор машины регулирует длину штриха. Рабочая температура горячего термопластика поддерживается газовыми горелками, размещенными в нижней части оборудования.

В комплект входит газовый баллон, емкость которого зависит от производителя. В целом, оборудование выигрывает благодаря компактности, небольшому весу, простоте использования. Работы по нанесению разметки могут быть выполнены довольно быстро.

Разметочные автоматические машины

Разметочные машины служат для нанесения маркировки термопластиком с использованием экструдера. Комплект оборудования размещается на базе автомобилей ГАЗ. В состав комплекта входят: бункер для термопластика, блок управления, силовой блок, электрооборудование, экструдер для подачи термопластика.

В подобных комплектах баки рассчитаны на объем 1000 литров. Предусмотрена система обогрева, поддержание требуемой температуры при помощи терморегулятора. Для качественного перемешивания термопластика используется миксер с гидравлическим приводом.

Из бака готовый материал передается в автоматический экструдерный механизм. Дополнительно грузовая платформа комплектуется бункером для шариков, емкость от 100 л.

Прицепные автомобильные агрегаты для разметки

Оборудование такого типа размещается на кузове любого грузового автомобиля. Единственное ограничение – грузоподъемность не должна быть ниже 1.2 т. Прицепные агрегаты применяются для выполнения средних и больших объемов работ по маркировке безвоздушным распылением. Допустимо применение световозвращающих шариков.

Основные возможности агрегатов:

Котлы для термопластика

Автономная работа котла обеспечивается собственным силовым агрегатом

Оборудование применяется для разогрева термопластика. Материал достигает рабочей температуры и заправляется в маркировочную машину. Высота выгрузки варьируется посредством гидроподъемников и может составлять 1200-1500 мм. Термический пластик при этом подается самотеком.

Котел монтируется в кузов автомобиля, грузоподъемностью не ниже 8 т (например, Камаз, Маз).

Демаркировщики

Машины используются для удаления линий и знаков разметки с бетонных и асфальтобетонных поверхностей.

Подобное оборудование – это мотоблок на колесах, на котором установлены:

Замок зажигания размещается на ручке управления машины. Демаркировщики комплектуются сменными фрезами для термопласта, красок. Чтобы удаление разметки было безопасным, и рабочий был защищен от осколков старой разметки предусмотрен специальный защитный кожух с брызговиком. Это приспособление дополнительно сокращает шум.

Сушилки (нагреватели) напольного покрытия

Сушильные агрегаты используются для сушки временной дорожной маркировки, выполненной на основе полимерной ленты. Это позволит быстро и легко демонтировать такую разметку по завершении срока действия.

Принцип работы сушильной техники:

Таблица подбора техники для нанесения разметки:

| Материал для маркировки | Оборудование |

| Краски | Машины для воздушного распыления. Применяются для нанесения материала на основе растворителя, на водной основе. Оборудование обеспечивает ширину маркировки 5-50 см на стоянках, парковках, ограниченных территориях |

| Техника для безвоздушного распыления. Применяется для красок на водной основе. Краска ложится ровно, даже в случае широких линий, с четкими краями. При распылении образуется незначительный туман. Возможно нанесение маркировок шириной выше 50 см | |

| Универсальные маркировочные машины. Вариант для большого объема работ с высокой производительностью. Подходит для работы с любым типом краски и с любым типом разметки | |

| Машины на базе шасси грузовиков | |

| Холодный пластик (гладкие/профильные/структурные линии) | Машины для укладки холодного пластика. Оборудование обеспечивает рациональное нанесение материала. Готовая маркировка – гладкие линии толщиной до 3 мм. Стандартная толщина линий – 12-30 мм. Возможна комплектация для нанесения более широких линий до 50 мм |

| Универсальные маркировочные машины | |

| Оборудование на базе шасси грузовиков | |

| Термопластик (гладкие линии) | Универсальные маркировочные машины Оборудование на базе шасси грузовиков |

| Термопластик (профильные линии) | |

| Термопластик (структурные линии) | |

| Горячее распыление |

При больших объемах работы применяют оборудование, смонтированное на базе грузовиков

Материалы для нанесения маркировки

Тип используемых материалов нормируется государственным стандартом и указывается в проекте. Нормы допускают применение нескольких типов маркировки: при помощи красок (на основе растворителей/на водной основе), разметочных лент, пластика (горячего/холодного).

Дорожные

По бетонным и асфальтобетонным покрытиям часто работают специальными дорожными красками. Преимущество такого решения кроется в быстром высыхании, что позволяет нанести маркировку в кратчайший срок. Готовое покрытие получают спустя 15-20 минут. Кроме того, разметка на основе дорожной краски легко наносится и не менее легко демонтируется. Помимо указанного выше оборудования материал может наноситься вручную – кистями и валиками.

Разметка на основе дорожных красок наносится в один слой. Оптимальная толщина – 100-150 мкм. До рабочей вязкости состав разводится ксилолом, толуолом. Средний расход 300-500 г/м2. Требуется нанесение защитного слоя для продления срока эксплуатации.

Акриловые/водоэмульсионные

Готовая маркировка отличается длительным сроком службы, — эксплуатация составляет не менее трех лет. Но, применение несет одно ограничение. Температура нанесения должна быть выше +5 градусов. Однако, это с успехом перекрывается возможностью работы по влажному покрытию и во влажных условиях. К разметке акриловыми, водоэмульсионными красками приступают только после полной очистки основания, должна быть проведена тщательная очистка, демаркировка.

Эпоксидные

Это дорогой, но самый распространенный разметочный материал. Затраты на покупку эпоксидной краски успешно окупятся сроком эксплуатации, который достигает 10 лет. Прежде всего, это обусловлено высокой степенью сцепления с базовой поверхностью.

Материал рекомендовано применять на производстве, складах, паркингах, — везде, где наблюдается интенсивное движение техники, тележек, погрузчиков. Однако, следует предусмотреть защиту слоем специального лака. Дополнительно может использоваться кварцевый песок для придания противоскользящих характеристик.

Как и в предыдущем случае, работы по маркировке ведутся при температуре выше 0 градусов. Пол требует предварительной подготовки механическим способом. При благоприятных условиях разметка будет готова к полной эксплуатации спустя 2-2.5 часа. Расход варьируется в пределах 0.8 кг/м2.

Клейкие ленты

Популярность применения клейких разметочных лент обусловлена простотой и мобильностью их нанесения. Материал представлен по доступной цене, что тоже плюс. Недостаток такого решения состоит в недостаточной стойкости к износу. С большой долей вероятности готовая разметка быстро повредится в местах интенсивного движения техники.

Клейкую ленту целесообразно использовать в местах, где эксплуатация транспортных средств ограничена или в качестве временной маркировки

Рынок предлагает огромный ассортимент подобных материалов, но при выборе рекомендовано обратить внимание на тип клеящей основы.

Она может быть:

Холодные и горячие пластики

Это довольно востребованные материалы для нанесения дорожной разметки.

Сравнение двух типов материалов представлено в таблице.

| Параметры | Горячий пластик | Холодный пластик |

| Стойкость к истиранию автомобильными шинами | Высокая | Высокая |

| Адгезия с бетоном, асфальтом | Физическое сцепление ухудшается за счет разницы температур термопластика и покрытия. Необходим предварительный прогрев, грунтование | Мономер способен проникать в основание, обеспечивая высокую адгезию. Необходимо грунтование |

| Стоимость ремонтных работ | Высокая цена за счет применения котла для нагрева | Низкая. Материал можно наносить вручную |

| Адгезия со стеклошариками | Свободное распыление материала. Шарики могут вдавливаться в разметку при ее размягчении | Высокая адгезия. При размягчении пластика шарики не меняют положения |

| Средняя толщина слоя | 1.5-3.0 мм | |

| Сцепление частиц в массе | Хорошее | |

| Связующее | Минеральные масла, соли угольной кислоты | Отвердители, акрилаты |

| Наполнители | Кварц, кальцит | |

| Красители | Диоксид титана | |

| Растворители | Без растворителей | |

| Рабочая температура | +170-200 градусов | 0+40 градусов |

| Товарная форма | Твердые блоки, порошок | Жидкая форма или паста готовые к применению |

| Полимеризация | Физическая | Химическая |

| Стойкость к внешней среде | Средняя | Высокая |

Технология нанесения разметки

Любые работы по нанесению маркировки начинаются после разработки проекта

Проект необходим для того, чтобы покрытие соответствовало актуальным нормам и требованиям. Документ должен быть разработан в специальных организациях после полного аудита помещения, когда определены участки размещения разметки с учетом опасных зон. Типичный проект содержит три части: пояснительную записку, графическую часть и спецификацию со всеми пояснениями.

Опираясь на изложенные технические решения, рекомендации приступают к нанесению разметки. Помимо стандартных горизонтальных обозначений применяются нумерация, текст, стрелки, символы.

Дополнительная маркировка включает:

Если в помещении находится старая разметка, ее следует удалить при помощи специального оборудования. Допустимо применять механическую, термическую и химическую обработку.

Особенности монтажа разметочных лент

Для разметки пола применяют ленту толщиной 150-180 мкр. Нанесение может производиться одним рабочим без приостановки производственного процесса. Поверхность очищается строительными пылесосами, обезжиривается, просушивается. По неровным основаниям наносят грунт. Если работы ведутся при низких температурах, поверхность прогревается техническим феном, как и готовый слой.

Особенности монтажа маркировочных красок

Краски для нанесения разметки могут работать только на сухих, очищенных от грязи основаниях. В большинстве случаев требуется положительная температура воздуха – от +5 до +30 градусов. Некоторые производители требуют, чтобы относительная влажность воздуха не превышала 85%, а при наружных работах не было сильного ветра. Недопустимо наличие открытых источников огня.

Краски доводят до однородной консистенции строительным миксером в течение нескольких минут. При замесе можно использовать специальные световозвращающие материалы, что делает маркировку видимой как при тусклом, ярком свете, так и в темноте. Шарики добавляют в краску в объеме 20% от общего количества. Допустимо наносить материал на свеженанесенную разметку методом посыпки.

В зависимости от объемов работ применяют специальное оборудование либо кисти, валики, краскопульты.

Особенности нанесения холодных и горячих пластиков

Холодный пластик следует наносить на чистое и тщательно просушенное покрытие. Выбор технологии выполняется с учетом способа внесения отвердителя либо метода перемешивания компонентов.

Некоторые марки пластика могут работать по влажным основаниям

Если применяются самоходные разметочные машины, используют экструдерное, гравитационное либо спрей-нанесение. Символьную маркировку наносят вручную, применяя трафареты. В этом случае перемешивание холодного пластика и введение отвердителя проводится вручную, порционно, в чистой емкости.

При нанесении линии или символа маркировки предварительно фиксируют на основании ключевые точки. По ним проводят клейку контура, применяя малярную ленту. Когда смесь готова, ее выливают на пол в пределах трафарета. Пластик выравнивают шпателем, соблюдая небольшой нахлест на малярную ленту. Далее слой посыпают стеклошариками и аккуратно снимают ленту.

Горячие пластики более дорогие и применяются преимущественно в местах с высокой степенью изнашивания. Тут возможен только механизированный метод нанесения. При работе следует сконцентрироваться на работе термометров, контролирующих нагрев в котлах разметочного оборудования.

Как провести разметку на складе

В складских комплексах и в прочих промышленных помещениях маркировка служит для предупреждения каких-либо действий, привлечения внимания к опасным зонам. Основные типы разметки – стрелки, линии, знаки, штриховка.

Как нанести разметку на парковке

На открытых и закрытых парковках, стоянках должно быть строгое обозначение мест для стоянки автомобилей, пешеходных переходов, навигационных стрелок. Дополнительно проводятся окраска колонн и нумерация машиномест. Все принципы маркировки нормируются ГОСТ 52289-2004, в особенности места для лиц с ограниченными возможностями.

Стандартные параметры парковочного места: длина – 5 м, ширина – 2.5 м, 3.6 м – для инвалидов. Учитывается ширина проезда – 6 м, ширина линий разметки – 10 см.

Для подобных работ рекомендовано использовать дорожные краски, холодный или горячий пластик, эпоксидные, полиуретановые краски. Предварительно проводится подготовка, замеры и расчет парковочных мест с учетом общей площади, числа машиномест, ограждений и возможностей территории. Покрытие должно быть тщательно очищено от мусора и грязи.

Выбранный материал наносят при помощи специального оборудования, в редких случаях ручным способом. Обязательное условие – ограждение мест размещения огнетушителей, выходов, пожарных кранов светоотражающими красками, лентами.

Цена работ

Стоимость маркировки любого объекта зависит от объема работ и типа используемых материалов.

В среднем, минимальные издержки таковы:

Техника безопасности

Все работы по нанесению маркировки безопасны для здоровья людей и не требуют особых мер предосторожности. Однако, используемые материалы не должны быть токсичными, электростатическими. Сигнальные знаки и линии должны соответствовать нормам пожаробезопасности (группа воспламеняемости не ниже В2). Используемое оборудование должно быть исправным, эксплуатация должна вестись в соответствии с рекомендациями производителя.

Выводы

Горизонтальная и вертикальная разметка должна соответствовать нормам государственного стандарта и требованиям безопасности, охраны труда. Маркировка эффективно зонирует пространство, разграничивает эксплуатацию отдельных помещений. Комплекс мер способствует повышению общей безопасности, сокращая количество несчастных случаев.

Просто и увлекательно о дорожной разметке показано в видео: