Когда проводят ресурсное диагностирование машины

Техническое диагностирование транспортных средств

Назначение и содержание планового диагностирования машин. Диагностирование по потребности и ресурсное определение технического состояния транспортных средств. Возможные неисправности основных сборочных машин. Группы параметров технического состояния.

Практика эксплуатации транспортной техники показывает, что в настоящее время при минимальных затратах работоспособное состояние машины позволяют поддерживать принципы технического обслуживания и ремонта, которые носят планово-предупредительный характер.

В соответствии с руководством по эксплуатации машину ставят на техническое обслуживание и ремонт в плановом порядке с учетом принятой периодичности и графика проведения работ, чем и обусловливается плановый порядок их проведения. Предупредительность заключается в своевременном выполнении процессов и операций технического обслуживания и ремонта по принятой технологии, что предупреждает появление отказов. Вид и порядок чередования технического обслуживания и ремонта (график проведения работ) устанавливается по каждому типу и модельному ряду машин отдельно.

При более широком внедрении методов и средств технического диагностирования можно перейти от планово-предупредительной системы к стратегии технического обслуживания и ремонта по результатам диагностирования технического состояния машин. В этом случае в плановом порядке намечено осуществлять только контроль за состоянием сборочных единиц и составных частей, а сами работы возможно выполнять по потребности на основе диагностирования их технического состояния.

Техническое диагностирование машины организуется во взаимосвязи с технологическими процессами технического обслуживания и ремонта, приведенными в руководстве по эксплуатации машины.

Диагностирование машин включает в себя:

· анализ их технического состояния,

· выбор методов диагностирования сборочных единиц,

· разработку условий выполнения диагностических операций,

· выбор средств диагностирования,

· разработку дополнений по диагностированию к эксплуатационной документации.

В основу организации технической диагностики машин положен принцип специализации и разделения труда, когда диагностирование проводится не мастерами и слесарями технического обслуживания и ремонта, а специальной службой технической диагностики, которая состоит из специально подготовленных специалистов: инженера-диагноста, мастера-диагноста и звена слесарей-диагностов.

Диагностирование является неотъемлемым технологическим элементом всей системы технического обслуживания и ремонта транспортной техники, обеспечивает проведение работ технического обслуживания и ремонта по фактическому техническому состоянию транспортных средств.

Техническое диагностирование транспортных средств планируют и выполняют по потребности; производится также ресурсное диагностирование.

Плановое диагностирование проводят после отработки транспортным средством установленного количества моточасов.

Диагностирование и приемка машин в ремонт

Диагностирование — процесс определения технического состояния машин. Его цель — обеспечить проведение ремонта машин в соответствии с их фактическим техническим состоянием.

Параметр состояния — физическая величина, характеризующая исправность или работоспособность объекта диагностирования, изменяющегося в процессе работы.

При диагностировании машины и ее составных частей проверяют комплектность, документацию.

Для установления технического состояния машин с определенной точностью получают, обрабатывают и анализируют информацию о техническом состоянии конкретной машины от потребителя. Очищают и осматривают места герметизации. Диагностируют основные сборочные единицы и агрегаты с помощью специальных средств.

Различают заявочное и ресурсное диагностирования.

При заявочном диагностировании определяют место и при необходимости причину и вид дефекта или состояние машины в целом. Ресурсное диагностирование проводят в период эксплуатации машин и по результатам определяют остаточный ресурс составных частей. Если он достаточен, то продлевают наработку, которая должна быть кратной чередованию видов технического обслуживания. В случае невозможности дальнейшей эксплуатации машины устанавливают вид ремонта.

Ресурсное диагностирование включает в себя проверку состояния: кривошипно-шатунной группы двигателя (по давлению масла в главной магистрали смазочной системы); цилиндропоршневой группы (по значению угара масла и количеству газов, прорывающихся в картер); трансмиссии (по суммарному зазору в механизмах, зазору в конечных и главной передачах).

На основании существующих ГОСТов сдают в ремонт: тракторы, сборочные единицы, выработавшие установленный ресурс и достигшие предельного состояния; тракторы с аварийными повреждениями и достигшие предельного состояния при наличии соответствующего акта.

Детали для установки навесного оборудования (кулачки, проушины и т. п.), кроме специального навесного и прицепного оборудования, направляют в ремонт вместе с тракторами.

Все сборочные единицы, детали и приборы крепят на тракторе в соответствии с его конструкцией. На тракторах и их сборочных единицах допускается отсутствие отдельных крепежных деталей (болтов, гаек, шпилек) не более 10 % и стекол — не более 25 % от предусмотренной конструкцией комплектности, а также мелких деталей (ручек дверей, застежек капотов и т. п.).

Колесные тракторы сдают в ремонт с накаченными и годными для эксплуатации шинами.

К каждому трактору прилагают следующие документы: формуляр с указанием данных о наработке трактора с начала эксплуатации или предыдущего капитального ремонта; справку, подтверждающую необходимость капитального ремонта (форма 3). Если сборочные единицы сдают в ремонт отдельно, то заказчик составляет справку, подтверждающую необходимость капитального ремонта.

Сдаваемые в ремонт двигатели комплектуют сборочными единицами и деталями, предусмотренными конструкцией. При этом не должно быть деталей, отремонтированных способами, исключающими их последующее использование или ремонт. Наружные поверхности очищают от грязи. Смазочные жидкости и воду сливают.

Все отверстия, через которые могут проникнуть влага и пыль во внутренние полости двигателей и их сборочных единиц, закрывают крышками и пробками-заглушками. На наружные неокрашенные металлические поверхности наносят антикоррозионную смазку.

Тара и транспортные средства, применяемые для перевозки дизелей и сборочных единиц, должны быть исправными.

Все технологические операции, связанные с ремонтом машин и их агрегатами, а также восстановлением деталей, необходимо проводить на рабочих местах. Последние оснащают надлежащим оборудованием, приспособлениями и инструментом, предусмотренными в альбомах технологических карт на разборку, сборку и восстановление деталей машин соответствующих марок.

При сдаче машины на ремонтное предприятие представитель хозяйства оформляет два экземпляра приемосдаточного акта, который подписывают приемщик и представитель заказчика.

В акте указывают: число отработанных машиной моточасов с начала эксплуатации и после последнего ремонта; техническое состояние агрегатов; комплектность машины.

В центральных ремонтных мастерских предварительно проводят технический осмотр. По его результатам составляют ведомость учета дефектов. При этом можно определить общий объем ремонтных работ по всему парку машин хозяйства, заблаговременно подготовить нужные запчасти и материалы, учесть стоимость ремонта каждой машины. На основании объема ремонтных работ составляют план-график ремонта машин.

Ожидающие ремонта машины хранят в соответствии с требованиями, установленными для кратковременного хранения машин. Если срок ожидания ремонта составляет более 2 мес, то машины ставят на длительное хранение.

Подготовка машин к хранению включает в себя следующие работы:

— удаление грязи, пыли, подтекания масла;

— защиту чехлами, парафиновой бумагой и т. п. генераторов, пусковых двигателей, реле и других сборочных единиц и элементов, на которые недопустимо попадание воды;

— консервацию поверхностей штоков гидроцилиндров;

— установку колесных тракторов на подставки для разгрузки рессор и шин колес;

— снятие батареи аккумуляторов и хранение на складе;

— плотное закрытие всех отверстий, кроме сливных;

— установку в нейтральное положение рычагов и педалей механизмов управления.

Машина или агрегат поступают в ремонт непосредственно от заказчика или с места хранения ремонтного фонда (машин, поступивших в ремонт).

Консервацию тракторов при постановке на хранение выполняют в соответствии с требованиями ГОСТ 9.014—78 и ГОСТ 7.751 — 85 с учетом технических условий на трактор конкретной марки.

В технологическую документацию по ремонту машинно-тракторного парка входят:

— технические требования на текущий ремонт тракторов и автомобилей, а также других специальных машин;

— технологические карты на замену агрегатов при текущем ремонте тракторов;

— чертежи нестандартного оборудования для хранения сельскохозяйственной техники;

— технические требования на ремонт плугов, сеялок, культиваторов и других сельскохозяйственных машин;

— рекомендации по организации и технологии ремонта зерноуборочных комбайнов.

Как отмечалось ранее, техническое состояние определяется текущим значением конструктивных параметров (размеры, зазоры, ходы и т.д.) с использованием прямого или косвенного метода

Характеристики методов и их взаимосвязь

|  |

непосредственное о техническом состоянии

(контактное) измерение изделия судят по косвенным

конструктивных диагностическим параметрам

|  |

|  |

|  |

Износ тормозных Тормозной путь

накладок и барабанов Ход тормозной педали

|  |

Износ цилиндро- Мощность

поршневой группы Компрессия

двигателя Расход (угар) масла

Содержание продуктов износа

Прорыв газов в картер

· точность; · не нужна разборка агрегата, системы;

· наглядность;· меньшая трудоемкость;

· достаточно простой · возможность контроля неразбираемых

инструмент; элементов, контроля сложных систем

· простые технологии. (впрыск, компьютерные системы).

· необходимость частичной · сложность диагностического

или полной разборки, оборудования;

увеличивающей · большая стоимость оборудования

интенсивность изнашивания и самого контроля;

· нарушение приработки; · необходимость периодического

· большая трудоемкость; метрологического контроля

· невозможность комплексного оборудования;

контроля сложных систем. · высокие требования к персоналу.

Диагностика – это наука о методах проявления неисправностей, способах, средствах и алгоритмах их обнаружения.

Диагностирование – это процесс определения технического состояния агрегата без его разборки.

Диагностирование не изменяет технического состояния ТМО, оно лишь является источником информации о техническом состоянии машин, которая может быть использована для принятия управленческих решений на различных уровнях управления. Реализация этих решений может обеспечить получение выгоды (например, сокращение времени простоя машин в ремонте; предотвращение аварийных отказов).

При принятии решений в технической эксплуатации используются статистическая и индивидуальная информации.

Статистическая информация – это информация о состоянии или поведении группы объектов (например, распределение ресурсов деталей, трудоемкость выполнения работ, расход материалов и т.д.). Эта информация используется для расчета нормативов. Источником получения статистической информации являются соответствующим образом обработанные отчетные данные действующей на автомобильном транспорте документации, а также результаты специально организованных наблюдений.

Индивидуальная информация – это информация о состоянии конкретного объекта (диагностическая информация). Она используется для корректировки нормативов. Пример: определение для каждого двигателя момента ремонта.

Статистическая и индивидуальная информации дополняют друг друга: на основании первой может быть установлен момент контроля технического состояния изделия, а целесообразность конкретных работ по поддержанию работоспособности определяется индивидуальной информацией о техническом состоянии изделия, получаемой с использованием средств диагностики.

Управление – это процесс преобразования информации в определенные целенаправленные действия, переводящие управляемую систему из исходного в заданное или оптимальное состояние (рис. 3.1.).

Комплекс, включающий объект, средства и алгоритм, образует систему диагностирования. Объект системы диагностирования характеризуется необходимостью и возможностью диагностирования. Средствами диагностирования служат специальные приборы и стенды. Они делятся на внешние (отдельные) и встроенные, являющиеся составной частью ТМО. Системы диагностирования (рис. 3.2) делятся на функциональные, когда диагностирование проводят в процессе работы объекта, и тестовые, когда при измерении диагностических параметров работу объекта воспроизводят искусственно. Различают системы универсальные, предназначенные для нескольких различных диагностических процессов, и специальные, обеспечивающие только один диагностический процесс.

|

Рис. 1.1. Схема использования информации при управлении объектом

|

|

|

|  |  |

Объект Средства Алгоритм

|

|

| |

| |

|  |

Рис. 1.2. Структура разновидностей систем диагностирования

Задачи, область применения и организация диагностирования

Задачи диагностирования. В процессе технического обслуживания основной задачей диагностирования является определение технического состояния машины (автомобиль, трактор, с/х техника и прочее) и прогноз дальнейших изменений, что даёт возможность управления техническим состоянием машин.

Изменение технического состояния машин носит случайный характер и имеет прямую зависимость от различных эксплуатационных факторов:

1) – почвенно-климатические условия;

2) – виды производимых работ;

3) – интенсивность нагрузки;

4) – квалификация механизатора;

5) – качество и своевременность обслуживания и прочее.

Они имеют разное влияние на интенсивность износа деталей машин, вследствие чего каждая конкретная машина требует разные объёмы ремонтно-обслуживающих воздействий.

Табл. 1. Виды диагностирования тракторов в процессе эксплуатации.

| Виды и периодичность диагностирования | Условные обозначения | Назначение диагностирования | Методы диагностирования |

| Первое техническое обслуживание | |||

| ежесменное техническое обслуживание (ЕТО) | Д0 | Определение готовности к выполнению сменного задания | Проверка составных частей трактора, которые обеспечивают его безотказную работу в течение смены |

| первое техническое обслуживание (ТО-1) | Д1 | Выявление готовности к работе до очередного ТО-1 | Контроль работоспособности систем двигателя и вспомогательных механизмов трактора, которые обеспечивают безотказность до очередного ТО-1 |

| второе техническое обслуживание (ТО-2) | Д2 | Определение готовности к выполнению работы до очередного ТО-2 | Проверка работоспособности систем двигателя и механизмов трактора, рабочего оборудования и шасси, которые создают возможность безотказной работы до очередного ТО-2, и экономичности двигателя |

| третье техническое обслуживание (ТО-3) | Д3 | Выявление готовности к выполнению работы до очередного ТО-3 | Контроль работоспособности и исправности трактора в общем, с целью обеспечения безотказной работы до очередного ТО-3 либо ремонта |

| сезонное техническое обслуживание (СТО) | Дс | Определение готовности к осенне-зимним либо весенне-летним эксплуатационным условиям | Проверка систем и механизмов, от которых зависит нормальное функционирование трактора в предстоящем сезоне |

| Заявочное диагностирование | Дз.в. | При поступлении заявки определение вида, места и причины дефекта либо состояния в целом | Поиск дефекта либо проверка технического состояния трактора |

| Ресурсное диагностирование | Др. | Определение остаточного ресурса составных частей и трактора перед ТО-3 либо ремонтом | Проверка состояния ресурсных соединений составных частей и трактора в целом |

Предварительное диагностирование машины и её составных частей дают возможность определения фактического объёма работ по обслуживанию либо ремонту. При этом решаются следующие задачи:

1) – проверка исправности и работоспособности составных частей машины;

2) – поиск дефектов, вследствие которых произошло нарушение исправности либо работоспособности;

3) – сбор исходных данных для прогнозирования остаточного ресурса.

Результатом диагностирования является вынесение конкретных рекомендаций о необходимости регулировки механизмов, ремонте составных частей либо их замене. Данный комплекс мероприятий составляет основу стратегии технического обслуживания и ремонта по состоянию с диагностированием (периодическим контролем).

Область применения диагностирования. Диагностирование тракторов, автомобилей, сельскохозяйственных, дорожных и строительных машин осуществляется на следующих этапах:

1) – при производстве изделия;

2) – при эксплуатации и при ремонте.

В процессе эксплуатации сельскохозяйственной техники проводятся следующие виды диагностирования [табл. 1]:

1) – в процессе технического обслуживания;

Диагностирование во время технического обслуживания связано с системой технического обслуживания конкретной машины.

В процессе ремонта диагностирование подразделяется на предремонтное и послеремонтное.

Диагностирование перед ремонтом (предремонтное диагностирование) осуществляется непосредственно в хозяйствах, эксплуатирующих технику, либо на станциях технического обслуживания.

Диагностирование после ремонта (послеремонтное диагностирование) производится на ремонтных предприятиях, где оценивается качество ремонта и значение восстановительного ресурса.

Диагностировние во время ремонта (приремонтное диагностирование) – является новым направлением в области диагностирования. Оно осуществляется в процессе производственного цикла ремонта объекта, по завершении ряда операций (очистка, частичная разборка, предварительный контроль). Как правило, приремонтное диагностирование проводится на неработающем объекте. Формулировки отличительных особенностей видов диагностирования при ремонте описаны в [табл. 2].Оценка технического состояния агрегатов во время ремонта даёт возможность выявления таких агрегатов либо составных частей, которые могут быть отремонтированы необезличенным методом (без полной разборки).

Таблица 2. Виды диагностирования в процессе ремонта, цели и задачи.

| Классификационный признак | Определение признаков по видам диагностирования | ||

| предремонтное | приремонтное | послеремонтное | |

| Объект | Полнокомплектная машина либо агрегаты | Агрегаты, их составные части и детали | Полнокомплектная машина либо агрегаты |

| Место проведения | Ремонтные мастерские хозяйства, СТОТ (пост диагностирования) | Ремонтно-технические предприятия (РТП), специализированные ремонтные предприятия (участки дефектации и ремонта) | Ремонтно-технические предприятия, специализированные ремонтные предприятия, заводы (на выходе из ремонта) |

| Задачи | Определение вида ремонта (капитальный либо текущий) | Определение метода ремонта (обезличенный либо необезличенный) | Контроль качества ремонта |

| Основное содержание | Проверка ресурсных параметров, определение содержания ремонтных работ | Проверка ресурсных и нересурсных параметров, оценка исправности составных частей агрегата, определение трудоёмкости ремонта | Проверка параметров функционирования, контроль исправности и работоспособности |

Организация диагностирования. Техническое диагностирование в процессе эксплуатации машин приурочивается к соответствующему виду технического обслуживания, что даёт возможность не только уменьшить трудоёмкость выполнения операций технического обслуживания, но и повысить их эффективность, а также обеспечить безотказность работы объекта до следующего контроля и обслуживания.

Качество диагностирования и технического обслуживания имеет прямую зависимость от квалификации обслуживающего персонала.

Работы по ТО-1 и ТО-2 с диагностированием должны осуществляться в условиях стационарного пункта технического обслуживания посредством специализированного звена (мастер-наладчик, слесарь, тракторист-машинист). Мастер-наладчик руководит работами, а также непосредственно участвует в них.

Проведение диагностирования и ТО-3 должно осуществляться на посту технического обслуживания в ЦРМ силами спецзвена под руководством мастера-диагноста либо мастера-наладчика. Здесь же производится ресурсное диагностирование.

Третье техническое обслуживание (ТО-3) энергонасыщенных тракторов (Т-150 и К-701), а также автомобилей необходимо проводить на СТО (станциях технического обслуживания).

Ежесменное техническое обслуживание и контроль осуществляются трактористом-машинистом в полевых условиях.

Проведение ресурсного диагностирования выполняется тем же персоналом, который проводит техническое обслуживание. Диагностирование тракторов ведётся согласно ресурсным параметрам, что позволяет определить содержание ремонтных работ.

Результаты диагностирования заносятся в специальную карту, где год и дата поступления трактора в хозяйство считается от последнего капитального ремонта либо от начала эксплуатации (для новых тракторов). Наработка от начала эксплуатации ставится в случае, если трактор не подвергался капитальному ремонту. В заключении указывается вид ремонта основных агрегатов либо всего трактора, или же остаточный ресурс и номер следующего технического обслуживания.

Проведением приремонтного диагностирования занимается мастер-диагност либо дефектовщик. Полнокомплектная машина не контролируется. Диагностирование выполняется для агрегатов, а также их сборочных единиц.

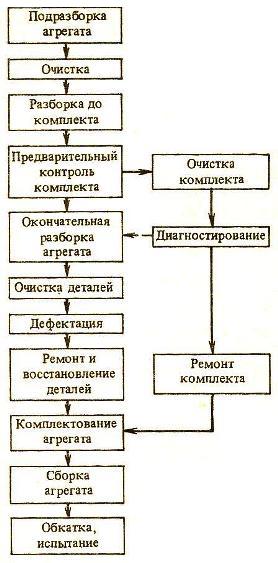

Рис. 1. Схема производственного процесса ремонта агрегата с диагностированием.

Сборочные единицы и составные части в агрегате имеют различный ресурс, что объясняется различными условиями их работы в агрегате (разные скорости, температурные и нагрузочные режимы, различные механические характеристики материалов и прочее). Ресурс агрегата ограничивается наиболее слабой сборочной единицей. Количество подобных сборочных единиц в агрегате не превышает 10-20% от их общего числа, что позволяет выделять (практически в любом агрегате) малоресурсный и высокоресурсный комплекты сборочных единиц.

В процессе ремонта диагностированию подвергают только высокоресурный комплект. Агрегат подразбирается до комплекта, прошедшего предварительный контроль на предмет отбора на диагностирование. В зависимости от результата возможна отправка комплекта на полную разборку либо на необезличенный (индивидуальный) ремонт. По завершении ремонта комплекта сборка агрегата производится на основном потоке.

Послеремонтное диагностирование осуществляется в процессе испытаний отремонтированного объекта и для его выполнения задействуется персонал ОТК (отдел технического контроля).

Правила назначения ремонтных работ исходя из результатов диагностирования. Назначение ремонтных работ происходит по результатам ресурсного диагностирования с учётом остаточного ресурса и предстоящей загрузки машины.

Характеристика предельного состояния составной части машины определяется критериями, изложенными в нормативно-технической документации. Расчёт остаточного ресурса составной части производится исходя из ресурсных параметров (при отсутствии явных технических признаков предельного состояния). В случае если остаточный ресурс находится в пределах 400-1000 м/ч, то целесообразность капитального ремонта составной части устанавливается с учётом следующих положений:

1) – двигатель подлежит капительному ремонту в случае наработки трактора (в доремонтном периоде) свыше 3000 м/ч; в межремонтном (свыше 2400 м/ч) отказали две или более его составные части либо сборочные единицы (головка цилиндров, цилиндропоршневая группа, пусковой двигатель с редуктором);

2) – коробка передач отправляется в капитальный ремонт в случае, если при аналогичных значениях наработки отказали две либо более её сборочные единицы (подшипники валов, переключаемые шестерни);

3) – необходимость капитального ремонта ведущего моста целесообразна при аналогичных значениях наработки и отказе хотя бы одной его сборочной единицы (подшипники главной передачи либо дифференциала, тормозной барабан, обгонная муфта).

При несоблюдении данных требований производится ремонт неисправных деталей, а составная часть остаётся на тракторе до её наработки, равной остаточному ресурсу.

В случае если одна либо две составные части трактора нуждаются в капитальном ремонте, то возможна их замена на отремонтированные текущим ремонтом (остаточный ресурс остальных составных частей должен составлять не менее 1000-2000 м/ч).

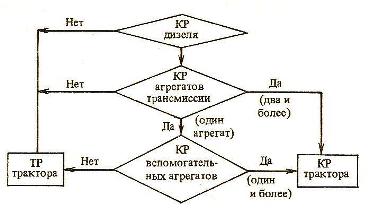

Необходимость текущего либо капитального ремонта определяется по алгоритму, показанному на [рис. 2].

Рис. 2. Алгоритм назначения вида ремонта трактора.