Композитный состав для авто

Новые композитные материалы в автомобиле — применение конструкции

Активное внедрение новых композитных материалов в автомобиль, во все отрасли мировой экономики не обошло стороной и машиностроение. Научный и инженерный состав всех известных автомобильных производителей ведет интенсивные изыскательские работы по замене традиционных изделий высокотехнологичными инновационными аналогами с усиленными прочностными качествами и меньшей плотностью. Современный автомобиль включает в себя множество деталей и агрегатов, произведенных из высокотехнологичных полимерных композиционных материалов (ПКМ), сложных сплавов и т.д.

Продуценты автокаров тесно сотрудничают с горно-металлургическими, химическими и иными компаниями, а также отраслевыми НИИ. Основная цель – использовать достижения науки и техники для усиления физических и механических качеств конструкционных узлов, и снизить вес автомобиля.

Большинство совместных проектов связано с применением в автомобильной индустрии на основе полимерных композитных материалов. Так, концерн Ford совместно с химической компанией DowAksa и американским центром инноваций реализует крупный проект по созданию принципиально нового средства передвижения с улучшенными эксплуатационными характеристиками. Идея основана на широком использовании в авто углеродных волоконных композитов.

Видео о композитных материалах автомобиля

Первые позитивные результаты уже нашли отражение в Ford GT. Эксперты отмечают улучшенную управляемость и быстрый разгон машины, чего трудно добиться без придания отдельным компонентам повышенной гибкости и жесткости. Из углепластика изготовлен кузов. Колесные диски представлены специальными алюминиевыми сплавами. Это дало возможность снизить вес болида на 12%. Всего же концерн предполагает уменьшить вес крупногабаритных кроссоверов на 300 кг. Нано материалы использованы в автомобильной краске, что предотвращает поверхность от царапин и мелких сколов.

Ставку на углеродное волокно и алюминий делает также концерн Mercedes. Они внедряются для замены стальных компонентов. Из них изготавливаются корпуса моторов, несущей системы балочной конструкции, В обновленной серии SL65 Black Series благодаря нововведениям масса кара сократилась почти на 170 кг. Это позволило повысить эффективность автомобиля в целом.

Специалисты автомобильного гиганта Audi также много внимания уделяют расширенному применению в своей продукции полимерным композиционным материалам. Так, они намерены все пружины выполнять из особо прочных стекловолоконных полимеров. Новые разработки только этих компонентов приведут к снижению веса пружин на 40%, а машины — на 5 кг. Уменьшится расход топлива. Помимо стекловолокна изделия будут включать углеродные пластики, алюминиевые сплавы.

Сейчас новые конструкционные материалы проходят апробацию на средних седанах, но в скором времени из них предполагается изготавливать пружины для тяжелых грузовиков, работающих в условиях повышенных нагрузок. Они нуждаются в особой прочности, эластичности и жесткости. С этой задачей по силу справиться скрученным стекловолокнам, усиленным эпоксидной смолой и другими компонентами. Пружины из сложных высокотехнологичных полимерных композиционных материалов в отличие от стальных не подвержены коррозии, нейтральны к реагентам и химикатам, используемым на мойках. Помимо этого, они экономичнее в изготовлении, так как менее энергетически затратные. Для их выпуска не нужны большие мощности со сталеплавильными печами, а достаточно небольших цехов.

Nissan также предполагает снизить вес автомобилей. Для Infiniti Q50 уменьшение составит примерно 15%. Этого показателя производитель планирует добиться за счет применения новых стальных сплавов. Улучшение их эластичности и прочности позволит внедрять более тонкие материалы по сравнению с ныне используемыми стандартными товарами.

Производители автомобильных компонентов также активно работают над разработкой материалов с заданными свойствами. Сталелитейная компания ArcelorMittal разработала с использованием нанотехнологий новый стальной сплав, который при сохранении потребительских свойств способен уменьшить расход материала на изготовление конструкций. В среднем для внедорожника снижение веса может составить от 80 до 90 кг.

Toyota активно заменяет в автомашинах медные электрические провода на изделия из специальных алюминиевых сплавов. Они обладают повышенными токопроводящими свойствами. Снижение веса авто при этом составит от 6 до 14 кг.

Высокотехнологичные полимерные композиционные материалы задействованы в дизайнерском оформлении транспортных средств. Из них производится обшивка салона. Помимо декоративных целей новые материалы также нацелены на сокращение веса авто.

Какую эпоксидную смолу следует использовать для ремонта автомобиля

Многие автолюбители сталкиваются с проблемой мелкого кузовного ремонта, когда не хватает средств для обращения в специализированный автосервис или есть желание самостоятельно провести все работы. Если раньше над этим вопросом задумывались владельцы подержанный автомобилей, возраст который исчислялся десятками лет, то при современной плотности движения авторемонт грозит и относительно новым транспортным средствам. Дело в том, что приходится бороться не только с локальными очагами ржавчины на кузове. Резко возросшее число мелких ДТП ставит в зону риска и новые автомобили.

Эпоксидная смолы выступает, как подходящее и доступное средство для ремонта авто. Строго установленной инструкции ее применения нет, однако в сети Интернет предостаточно лайфхаков, где используется эпоксидка. Позже будет рассказано, какие именно марки смол подходят для данной цели. Но так как незаменимым компонентом при работе с эпоксидной смолой является стекловолокно, следует сначала уделить внимание этому композитному материалу, описав его особенности и свойства.

Особенности стекловолокна

Стеклоткань – другое название стекловолокна, это уникальный в своем роде материал, состоящий из нескольких компонентов. В продажу стекловолокно поступает не в виде монолита, а в виде материи, состоящей из множества волокон. Такая материя достаточно прочная и, в то же время, легкая и эластичная. Из эпоксидной смолы и стеклоткани изготавливают стеклопластик, который является основным материалом для производства бамперов, крыльев и некоторых других элементов кузова автомобиля.

Применение стеклопластика позволило уменьшить массу машины, тем более, что он имеет ряд преимуществ перед обычным пластиком и металлом.

Металл очень тяжелый, а это влечет за собой повышение расхода топлива. С течением времени металлические элементы подвергаются коррозии. Необратимый процесс приводит к замене узла, но если выявить очаг коррозии на начальное его стадии, то ремонт кузова эпоксидной смолой и стеклотканью существенно сэкономит бюджет. Обычная пластмасса очень хрупкая. Отсутствие эластичности позволяет ее использовать только для внутренней отделки салона. Кстати, эпоксидкой можно ремонтировать не только изделия из стеклопластика, но и из металла.

Производство стекловолокна, основу которого составляет эпоксидная смолы, может осуществляться в одну или в две фазы. На одноэтапном производстве вытягиваются стекловолокна из стеклянной массы. Двухэтапное производство начинается с изготовления стеклянных шариков, из которых впоследствии получается стекловолокно. Завершающий этап у данных технологий общий. На нем волокна пропитываются эпоксидкой и получается готовый материал.

Стеклоткань обладает рядом достоинств, позволяющих не только изготавливать детали для автомобилей, но и ремонтировать их. Про легкость и прочность уже было сказано, но на этом плюсы не заканчиваются.

Ремонт металлических узлов

Эпоксидная смола для автомобиля позволит справиться с очагами коррозии на кузовных деталях. Степень повреждения может быть различной, однако автовладелец должен понимать, что чем больше площадь очага, тем сложнее выполнить ремонтные работы. Стекловолокно в эпоксидке не сможет по прочности заменить металл, поэтому допускается ремонтировать только те участки, которые не являются несущими.

Особое внимание следует уделить подготовке металла. Ржавчину следует убрать, воспользовавшись ортофосфорной кислотой (преобразователь ржавчины) и металлической щеткой. Очищенную поверхность обезжиривают и покрывают грунтовкой. Если пренебречь этими процедурами, то влага будет попадать под латку из стекловолокна и металл снова начнет ржаветь.

Принцип ремонта сводится к тому, что стеклоткань, пропитанная смолой, накладывается на очаг коррозии, даже если возникли сквозные отверстия. В зависимости от состояния металла, может потребоваться несколько слоев. После отверждения смолы латку зачищают наждачной бумагой, обезжиривают и снова грунтуют. После этого можно приступать к нанесению шпатлевки, чтобы создать рельеф и выровнять поверхность.

Работы по покраске кузова должны производиться в специальной камере при наличии сложного оборудования. Но некоторые лайфхаки от опытных мастеров позволят заделывать отверстия и красить очаги коррозии даже в домашних условиях.

Ремонт деталей кузова из стеклопластика

Стеклопластик проявил себя, как надежный и практичный материал. Многие автопроизводители делают из него не только элементы декора, но и не несущие части кузова (крылья, капот). Такие элементы не подвержены коррозии, однако склеивать их или заделывать трещины приходится даже чаще, чем металлические. Ремонт целесообразен в том отношении, что даже при значительных повреждениях удается восстановить прежнюю форму элемента.

Стекловолокно, пропитанное эпоксидной смолой, будет сохранять первоначальную форму. При наличии подходящей матрицы можно самостоятельно изготавливать части кузовных деталей. Однако такую матрицу сложно изготовить, поэтому многие владельцы, решившие рассчитывать на собственные силы, восстанавливают детали «от руки», допуская при этом значительные погрешности.

Здесь эстетика компенсируется малым бюджетом ремонта, поэтому применение эпоксидки в работе со стеклопластиком до сих пор остается популярным.

Алгоритм работ практически не меняется. Точно так же, как и для металлических конструкций, из стекловолокна изготавливается латка. Но при восстановлении поврежденной части детали этой латке придается определенная форма. Достоинство материала позволяет застывший каркас обрабатывать, шпатлевать и красить. Опытные матера делают это так искусно, что не всегда результат отличается от заводского штампа.

Полироль из эпоксидки

Эпоксидную смолу используют не только в ремонтных, но и в профилактических работах. Всем автомобилистам хорошо известно, что лакокрасочное покрытие со временем мутнеет и покрывается мелкими царапинами. От него зависит весь эстетический вид машины, поэтому многие стараются тонкий слой лака всячески защитить. На основе эпоксидки создаются специальные полироли, которые надежно оберегают краску кузова от солнечных лучей и от мелких частиц, вызывающих сколы. Кроме этого, смола придает дополнительный блеск поверхности кузова. Примером подобных полиролей служат составы таких марок, как Wurth или Cilajet.

Производители заверяют, что защитный слой будет выполнять свою функцию на протяжении 1,5 лет, однако практика показывает, что уже через несколько месяцев требуется повторная обработка деталей. Надежность эпоксидного слоя, как и его долговечность, зависит от соблюдения технологии нанесения. Но следует также учитывать и характер эксплуатации автомобиля. В инструкции по применению указаны основные требования, необходимые для обязательного выполнения.

Сложность полировки эпоксидной смолой заключается в том, что погрешности или нарушения технологии сразу выявить не получится. Они становятся заметными спустя непродолжительное время. Выполнение же всех рекомендаций гарантирует отличный результат, а защита прослужит весь отведенный срок.

Наносятся полироли специальными салфетками, которые поставляются в комплекте с основным составом. Материал наносится на поверхность детали и растирается салфеткой ровным слоем. В инструкции указано, что необходимо успеть положить слой за 10-15 минут. Необходимо учесть, что при повышенной температуре сокращается время полимеризации смолы.

Эпоксидный антикор

Зоны, максимально подверженные воздействию влаги и реагентов покрывают специальным антикоррозийным составом. Свойства эпокидной смолы позволяют использовать ее в качестве антикора. Но эпоксидные составы антикоррозийного назначения отличаются от полиролей. Они должны защищать кузов автомобиля не несколько месяцев, а несколько лет.

Помимо эпоксидной смолы в состав антикора входят прочие вещества, перечень которых зависит от места работы. Например, для днища автомобиля рекомендуется пользоваться пастами, содержащими воск и битум. Металл колесный арок подвержен постоянным бомбардировка мелкими камешками, поэтому в антикор добавляется каучук. Наружные элементы кузова (Нижние части дверей и пороги) обрабатываются смолой с алюминиевой пудрой или с цинковой пастой. Практически у всех марок есть один минус – вероятность расслаивания при низких температурах. Применимость такого антикора зависит от климатических условий.

Материалы

Современному мастеру и автовладельцу предоставлены все условия по уходу за своим «железным конем». В каждом городе открыты десятки магазинов автозапчастей, которые продают различные аксессуары, в том числе и автомобильные эпоксидные смолы. Использовать свойства полимера в авторемонте стали еще задолго до того, как в свободной продаже появились необходимые материалы. Остается только догадываться, на что приходилось идти автовладельцам, чтобы получить латку из стекловолокна. Необходимо было отдельно приобрести смолу, наполнить ее нужными компонентами, раздобыть стекловолокно, которое раньше считалось дефицитом.

Сегодня нет необходимости выбирать смолу по техническим характеристикам. Те модели, которые используются в заливочных работах, не подойдут, а приобрести эпоксидку, используемую в промышленности для изготовления стекло- и углепластиков, в магазинах нереально. Но производители продают готовые ремкомплекты, куда входит нужная смола, определенное количество стекломата и иногда могут встречаться некоторые инструменты.

Известно, что смола может иметь различные свойства, в зависимости от наличия в ней добавок. Так, на выбор покупателю представлены наборы для заделывания очагов коррозии. Набор для ремонта бампера, куда входит эпоксидная смола и стекловолокно, пригоден только для стеклопластика, так как для соединения с металлом требуются несколько иные характеристики полимера.

Композиты в автомобильной промышленности: обзор передового опыта с выставки JEC World 2019

С каждым годом наблюдается более широкое применение деталей из полимерных композиционных материалов (ПКМ) в самых разных отраслях производства. Все чаще можно увидеть композитные детали в изделиях не только авиационной или космической промышленностях, но и автомобилестроения.

Введение

Начиная с 1965 года, в Париже проходит международная выставка JEC, посвященная композиционным материалам.

С каждым годом наблюдается более широкое применение деталей из полимерных композиционных материалов (ПКМ) в самых разных отраслях производства. Все чаще можно увидеть композитные детали в изделиях не только авиационной или космической промышленностях, но и автомобилестроения.

В автомобильной промышленности ПКМ применяют уже много лет. Дебют состоялся в автоспорте, где особенно напряженно идет борьба за снижение массы при сохранении прочности и жесткости. При единичном производстве использование даже дорогостоящих материалов оправдано, если они позволяют добиться уникальных свойств, к тому же можно применять более бюджетную по сравнению с серийными технологиями оснастку.

Интерьерные детали автомобиля уже достаточно длительное время изготавливают из композиционных материалов и чаще всего из углепластика в качестве декора, но в связи с относительно высокой стоимостью, их можно встретить в основном в машинах премиального класса.

Однако применение композитов в массовом производстве — новый тренд, который открывает новые возможности.

Детали интерьера

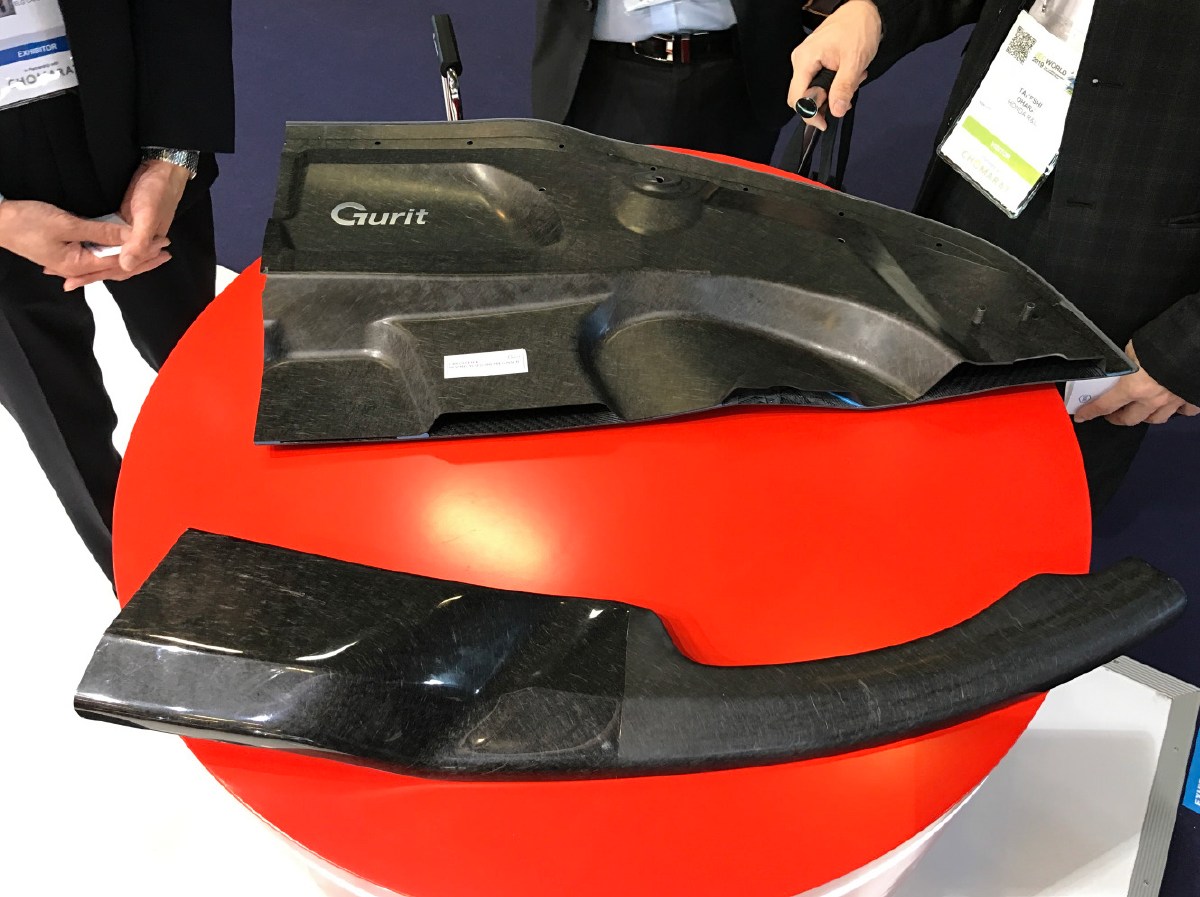

Композитные детали в интерьере автомобиля Vuhl, изготовленные из углепрепрегов

Интерьерные детали из ПКМ сейчас применяются не только в качестве декоративных элементов, но и зачастую несут дополнительно конструкционную функцию. Это не дает существенного усложнения техпроцесса за счет использования термопластичных материалов, которые могут применяться совместно с классическими ненаполненными термопластами.

Экстерьер автомобиля

Применение углепластиков в экстерьере зачастую обуславливается не только их высокими физико-механическими характеристиками, возможностью изготовления более легких элементов, но и возможностью использования существенно более доступной производственной оснастки.

Дверь конструкции «крыло чайки» Aston Martin Valkyrie изготовлена из углепрепрега

Прототип крыла выполненный из углепластика по инфузионной технологии и задний капот Pagani изготовленный из углепрепрега

Оперение мотоцикла Suzuki изготовлено из углепрепрега

Экстерьерные детали автомобиля Bentley изготовлены по препреговой технологии

Характерными деталями, изготавливаемыми из них, будут самые крупные элементы оперения: крыша, капот, передние крылья. За счет большой площади и не самой высокой нагруженности применение ПКМ помогает существенно снизить массу изделий и сроки их изготовления.

Усиление металлических деталей

При проектировании высоконагруженных деталей с комплексной геометрией целесообразно применять комбинированные решения, например, усиление несущей металлической конструкции композитными элементами.

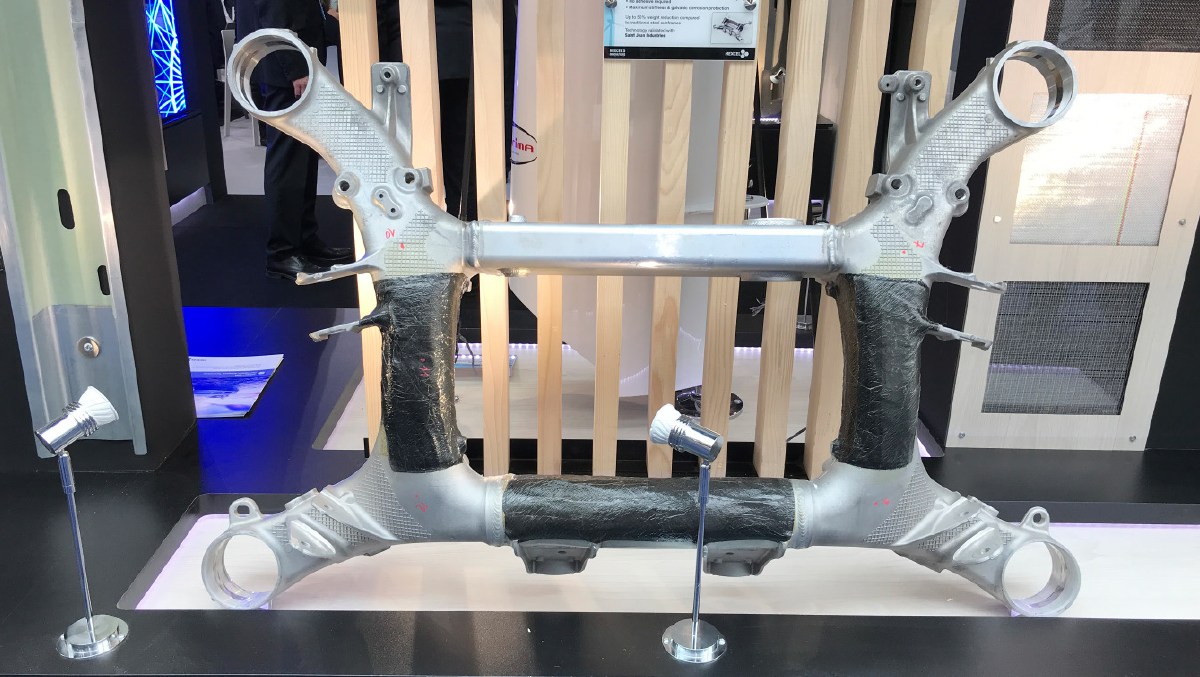

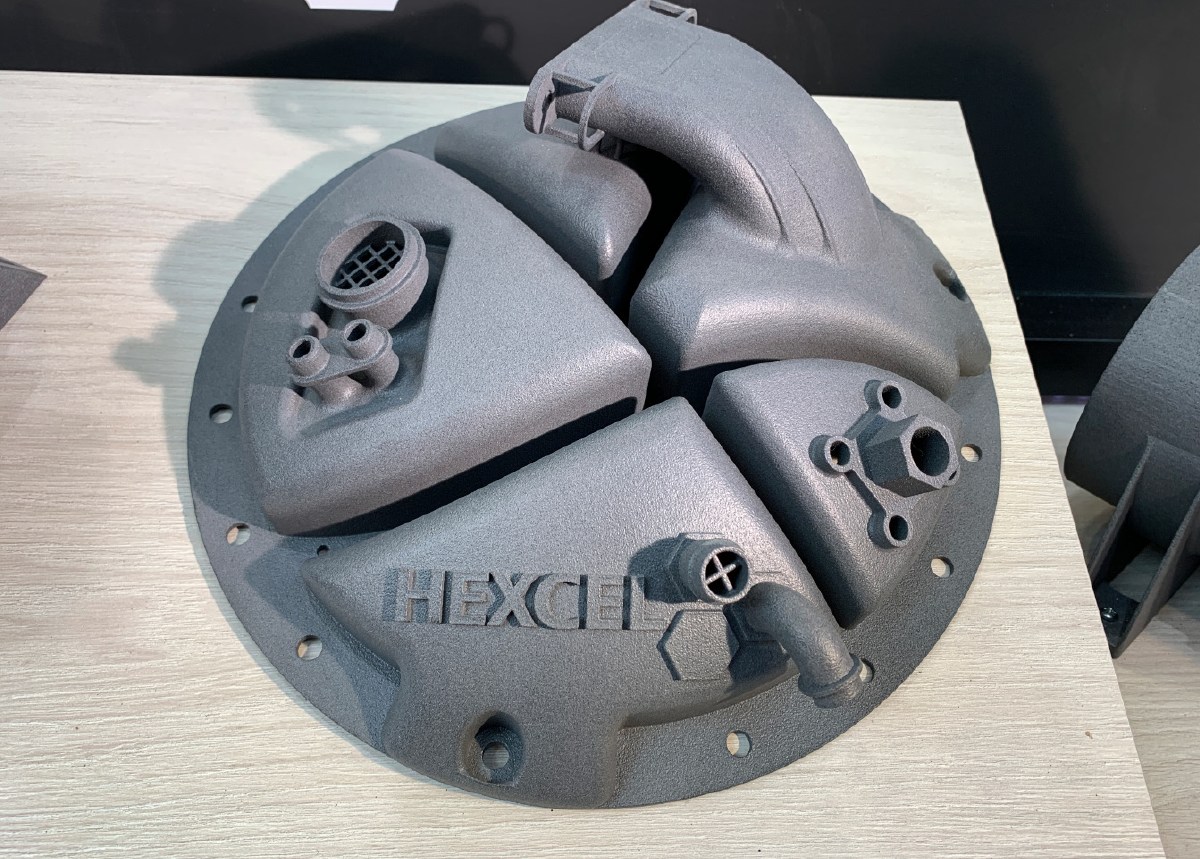

Усиление алюминиевого подрамника материалами Hexcel

Так, усиление алюминиевого подрамника материалами Hexcel позволило достичь снижения массы на 50% по сравнению с равной по прочности металлической конструкцией. Помимо этого, испытания показали значительное снижение низкочастотных вибраций кузова при использовании такого способа усиления.

Поперечная балка Magneti Marelli, усиленная ПКМ

Magneti Marelli интегрировали композитный элемент в поперечную балку несущей конструкции кузова с целью оптимального распределения нагрузки и снижения массы на 30%.

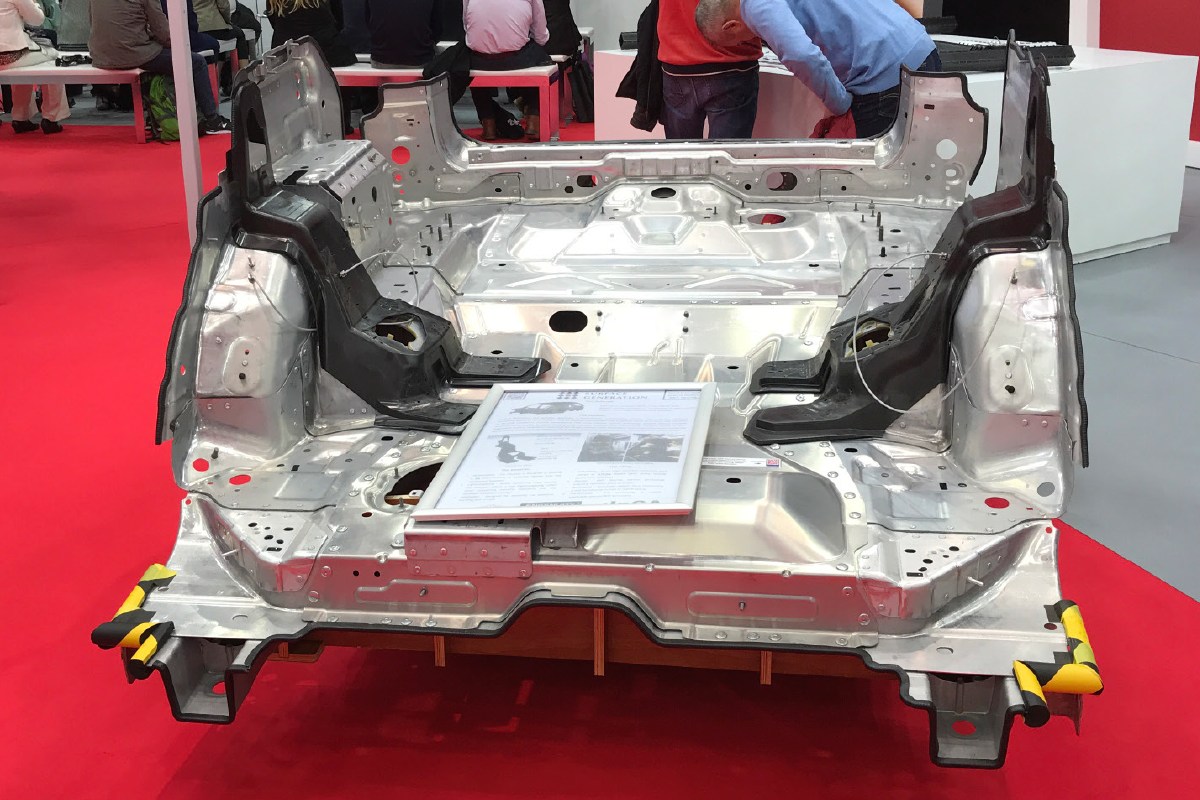

Стальной кузов автомобиля, усиленный элементами из ПКМ

Когда необходимо добиться усиления кузова и увеличения жесткости на кручение, без увеличения массы, используют элементы из угленаполненного полиамида. Такое решение обкатано как на легковых автомобилях, так и на внедорожниках класса SUV.

Силовые детали кузова из композитов

Усиление изначально композитного кузова проводят с использованием композитных усилителей. Это могут быть как SMC-элементы, изготовленные из углепрепрега, так и созданные мультиаксиальным плетением профили сложной формы.

Усилители кузова Lamborghini Aventador, триаксиальное плетение

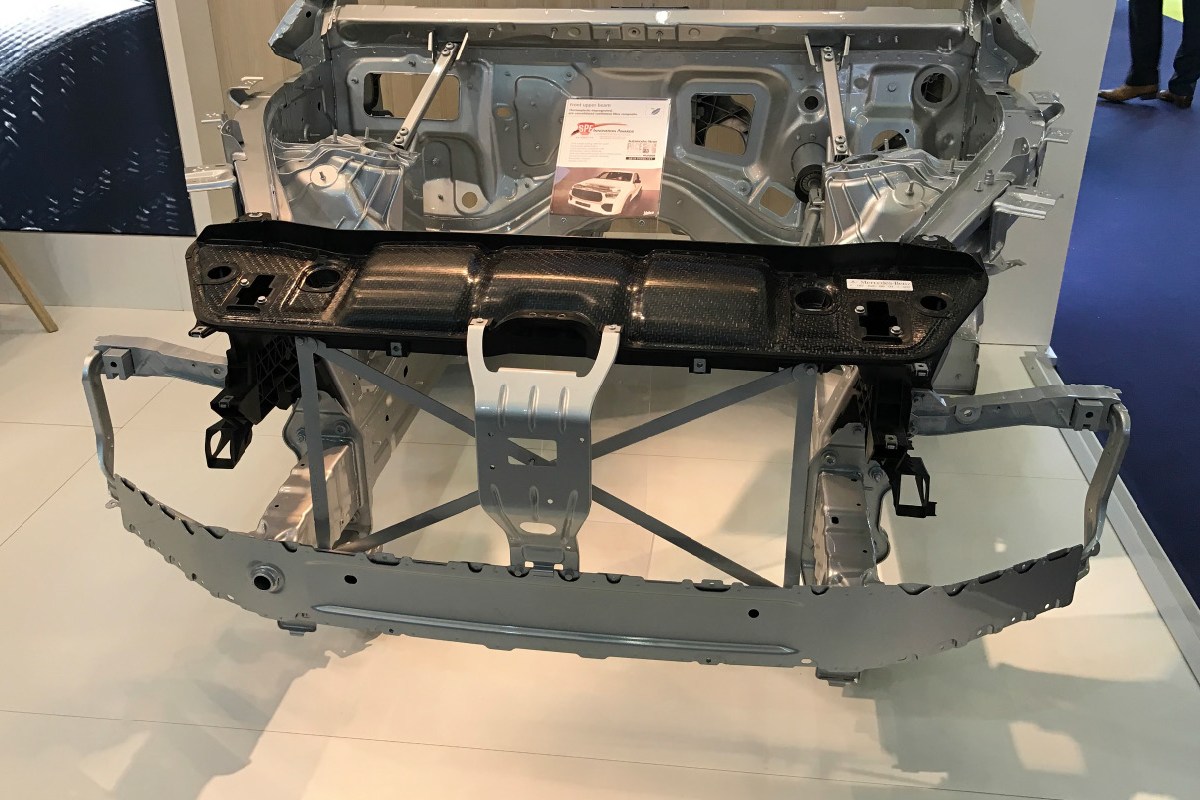

Фронтэнд Valeo для Daimler выполнен из углепластика на термопластичном связующем

Однако в случае усиления металлического кузова необходимо решить две задачи одновременно: обеспечить повышение жесткости и надежно соединить ПКМ и металл.

Для реализации предложенного институтом Fraunhofer ILT соединения металла с термопластичными композитами проводят микроструктурирование металлической детали лазером. На поверхности металла создают или специальную текстуру, или структуру с поднутрениями (если лазерный луч попадает на поверхность под углом). Такая подготовка поверхности обеспечивает надёжное соединение пары металл-полимер.

Подобные решения дают существенный выигрыш по массе и прочности, однако необходимо продумать зону соединения металла с композитом.

Усилитель крыши кузова для BMW 7 серии: микроструктурирование металла лазером и соединение с ПКМ на термопластичной матрице

Современные методы CAE позволяют моделировать поведение равномерно наполненных ПКМ с высокой степенью достоверности. Это дает возможность заменять сложные сварные нагруженные металлические конструкции, такие как фронтэнд, на единую деталь.

Проектирование, изготовление и отладка форм для формования равномерно наполненных ПКМ существенно проще, чем при работе с металлами. Это позволяет сократить сроки и затраты на освоение новых изделий.

Детали подвески

Переход от корпусных деталей к силовым — важный этап внедрения ПКМ. Он говорит о достаточном уровне компетенций в обеспечении повторяемых свойств деталей.

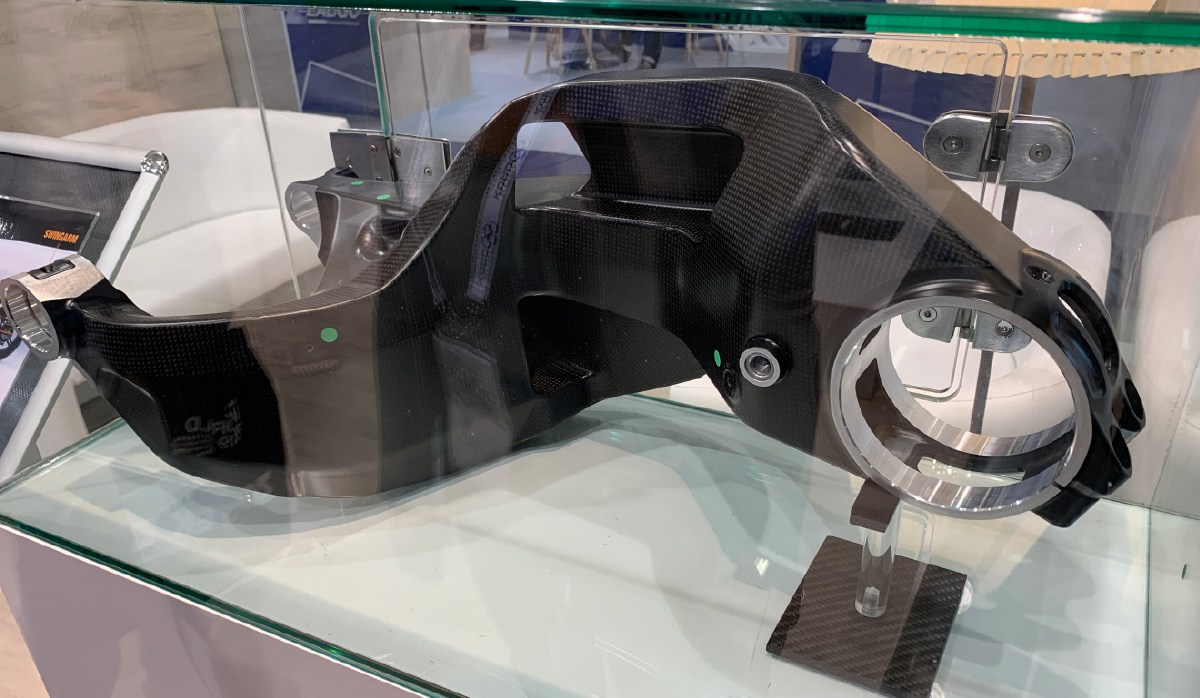

Задний маятник мотоцикла Ducati выполнен по автоклавной технологии из углепластика на эпоксидной смоле

В плане облегчения наиболее интересны самые массивные детали подвески, поскольку снижение неподрессоренных масс способствует улучшению плавности хода, лучшей управляемости и снижению вибраций.

Деталь подвески от Magnetti Marelli, изготовленная из SMC материалов на винилэфирной смоле с добавлением рубленых углеродных волокон

Силовые детали, выполненные из композита с применением металлических закладных, были представлены компанией Magneti Marelli. Детали изготовлены с добавлением стекло- и углеволокна как на термореактивных, так и на термопластичных связующих.

Интересны работы по переходу от использования металла к применению ПКМ при изготовлении самой крупной детали подвески — подрамника. Положительный эффект достигается как на термопластичных, так и на термореактивных матрицах..

Корпусные детали

Корпусные детали моторного отсека из углепластика на основе термореактивных смол

С развитием тренда на электромобили работы по облегчению корпусных деталей обретают все большую значимость. Батареи таких транспортных средств массивны, чтобы обеспечить достаточный запас хода, и вместе с тем требуют надежной защиты от повреждений. При использовании металлов есть риск перетяжелить и без того массивный батарейный блок. Использование ПКМ для корпусных деталей батарей и пр. позволяет не только объединить несколько деталей в одну, что положительно сказывается на герметрии, но и добиться приемлемой массы.

Колесные диски

Благодаря высоким физико-механическим характеристикам расширяется применение композитов в производстве автомобильных и мотоциклетных дисков, особенно используемых для автомотоспорта.

Композитный колесный диск, произведенный с помощью легковымываемой водой оснастки Aqua mandrel (слева) и комбинированный металлокомпозитный диск

В силу сложности производства (необходимо использовать сложную по геометрии оснастку, либо вымываемые стержни для формирования полостей) такие диски достаточно дороги для повсеместного использования, однако для решения узких специальных задач они как нельзя хороши.

Часто, чтобы удешевить и облегчить производство колесного диска комбинируют композитный обод с металлическими спицами.

Композитный монокок

Апофеозом облегчения и достижения максимальной жесткости является композитный монокок и кузов целиком.

Композитный монокок McLaren P1

Для создания таких изделий используют, как правило, автоклавную технологию и углепластики с последующей склейкой компонентов.

Так, компания Dallara специализируется на производстве с активным использованием композитов болидов класса LMP2 для большинства команд чемпионата.

Полностью композитный кузов спорткара

Настолько широкое применение ПКМ говорит о том, что данные материалы и технологии их переработки способны решать самые сложные производственные задачи и гарантировать изделиям соответствие самому высокому уровню предъявляемых к ним требований.

Серийное применение

Трансфер решений из специфических областей в массовое производство происходит всегда постепенно. Валидация компонента и прохождение сертификации занимают много времени, но являются обязательными процедурами, поскольку напрямую связаны с безопасностью эксплуатации. Но, несмотря на это, в серийном производстве мы видим достаточно примеров использования ПКМ как безальтернативной технологии производства для ряда ключевых компонентов.

BMW i8 — серийный автомобиль с полностью композитным кузовом

Так, композитные усилители в BMW 7-ой серии и стратегия Carbon Core уже стали привычным явлением. В последнем поколении BMW 4 серии крышка багажника серийно изготавливается как сборная композитная конструкция.

Компания Audi несколько лет назад объявила снижение массы автомобилей главным направлением своего развития. Следуя ему, металлические детали кузова постепенно заменяются композитными. В актуальном поколении машин Audi А8 перегородка багажного отделения выполнена из углепластика на эпоксидной матрице.

Активно ведет работу в использовании ПКМ и автогигант Ford: совместно с Magna были полностью переработаны под композиты передний подрамник, фронтэнд и несколько силовых элементов кузова автомобилей Mustang.

Внутренняя часть двери багажника (угленаполненный SMC)

Четко прослеживается тенденция использования ПКМ в ненагруженных деталях кузова, таких как крышка багажника, задние пассажирские двери, наружная панель крыши и пр. От европейских компаний Renault-Nissan и PSA этот подход переняли азиатские: Toyota, Acura, Hyundai Motor Company, а теперь и китайская Changan.

Часто в серийных решениях комбинируют детали из термопластичных и термореактивных полимеров с металлическими наружными панелями.

Вторичная переработка

Использование ПКМ в массовом автомобильном производстве остро ставит вопрос вторичной переработки изделий. Композиты должны утилизироваться и перерабатываться специальным образом, чтобы не наносить вред окружающей среде.

Детали кузова автомобиля из переработанного углеволокна

Одним из самых популярных методов переработки является пиролиз. В ходе этого процесса полимерная матрица разрушается, а синтетические волокна могут быть переработаны вторично, как правило, в ходе производства SMC-препрегов.

Корпусные детали мотоцикла Yamaha из биокомпозитов на основе натуральных волокон

Еще один тренд в массовом применении ПКМ — это использование натуральных волокон.

При вторичной переработке армированных такими материалами биокомпозитов существенно снижается количество оставшихся вредных веществ.

Аддитивные технологии и ПКМ

Все шире применяются аддитивные технологии в создании прототипов и мелкосерийных изделий. Производители композитных материалов активно включились в новое направление и предлагают актуальные решения, например, из наполненных углеволокном термопластов.

Деталь сложной формы, технология SLS, материал HexPekk от Hexcel (полиэфирэфиркетон + углеродное волокно)

Современные материалы влекут за собой как новые применения в высокопрочных конструкциях, так и новые способы переработки.

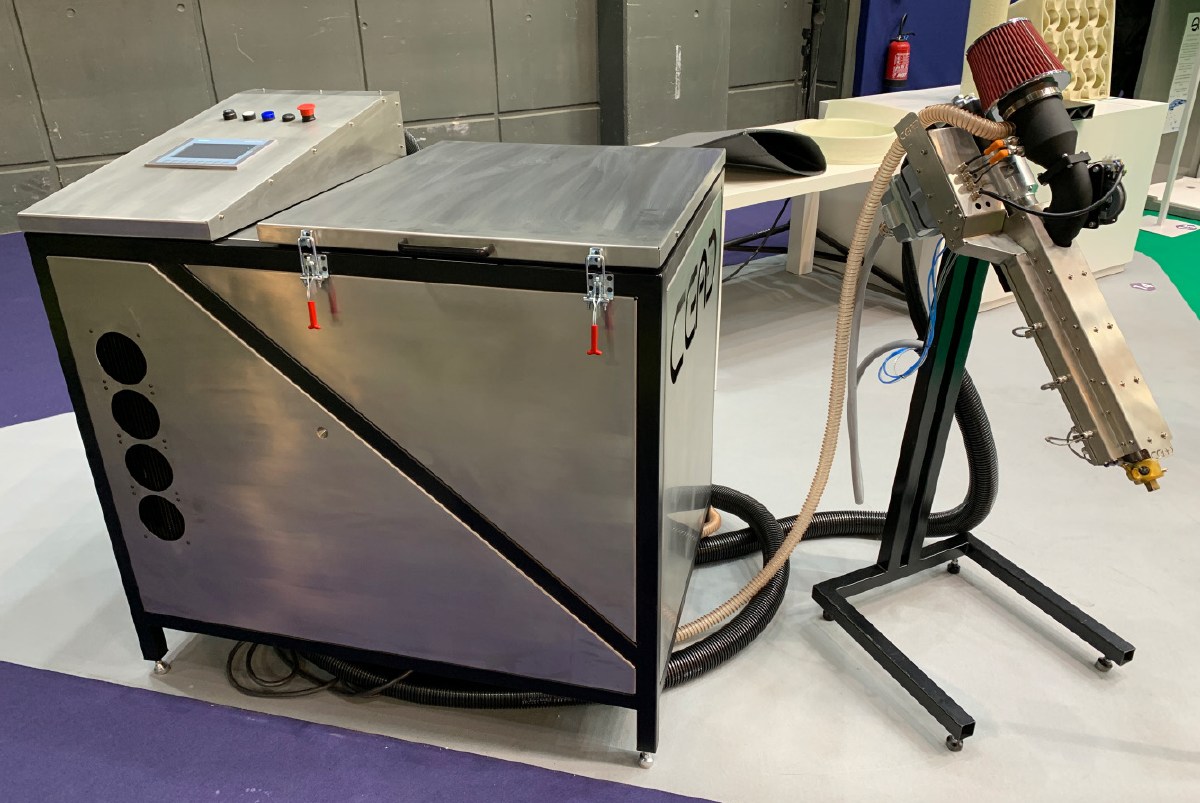

Компания производитель ЧПУ-станков CMS SPA совместно с Fraunhofer IWU готовит к выпуску систему формования армированного термопласта с последующей его фрезеровкой — CMS Kreator. Оборудование будет обеспечивать возможность создания как крупногабаритных упрочненных полимерных изделий, так и формообразующей оснастки. Разработчики заявляют о производительности на уровне 20 кг/час. При таком техпроцессе нет необходимости использовать заготовки и болваны, склеенные из модельных плит. Создание детали и её фрезерование проводят непосредственно в рабочей зоне станка.

Система строится на базе ЧПУ и оснащается экструдером, как в небольших ТПА (термопластавтоматах), модельный материал — гранулы термопласта.

Поверхность детали из термопласта, упрочненного рубленым углеволокном, технология FDM, CEAD

Общий вид системы от CEAD

Аналогичный модуль предлагает компания CEAD. Производительность данного решения порядка 10 кг/час. Устройство не привязано к производителю станка, и может быть дополнительно оснащено сушилкой материала.

Вывод

Можно заметить, что многие передовые решения и материалы в прямом смысле спускаются с небес на землю, то есть новаторская технология первой находит применение в авиации и космосе, и лишь потом осваивается автомобилестроением, транспортным машиностроением и т.п. Так было со сплавами на основе алюминия, так же происходит и с композитами.

Подобный трансфер говорит об экономической целесообразности и о безопасности применения. Отметим, что валидация компонентов наземного транспорта существенно проще, чем у летательных аппаратов.

На фоне восходящего тренда на экологичность, снижение выбросов и снижение массы транспортных средств можно прогнозировать еще более широкое использование ПКМ в массовом автомобильном производстве, появление новых материалов и средств контроля.

Однако в борьбе за минимальную массу и передовые материалы не следует забывать об экологии. Развитие вторичной переработки композитов — задача не менее важная, чем достижение исключительных показателей конструкций.

Статья была опубликована в номере 2 (83) 2019