Машина это в машиностроении

Машина

Маши́на (лат. machina (от др.-греч. Μηχανή — двигать) — механизм, устройство, конструкция) — техническое устройство, выполняющее механические движения для преобразования энергии, материалов и информации. [1]

Машина предназначена для облегчения труда человека путём частичной или полной его замены. Особенностью машины, отличающей её от других устройств, является использование механической энергии (совершение определенного механического движения) для выполнения возложенной на неё функции (предназначения, работы, действий). Машина — это, прежде всего, механическое устройство, но не механизм.

Основной характеристикой машины является развиваемая ею мощность. Одной из первых единиц измерения мощности была лошадиная сила (л. с.). Несмотря на то, что в Российской Федерации принята Международная система единиц (СИ) и единицей измерения мощности является ватт, лошадиная сила продолжает использоваться и в настоящее время.

Содержание

Устройство машины и её составляющие

Основой устройства машины являются механизмы (например, кривошипно-шатунный механизм как часть паровой машины). Внешне разные машины могут содержать подобные или схожие механизмы. Но наиболее важные составляющие, остаются неизменными всегда, во всех машинах, такие как: двигатель, подвижные части и т.д

Машина состоит из двигателя как источника энергии (движения), передаточного и исполнительного устройств и системы управления. Вместе первые три части обычно называют машинным агрегатом. Механическое передаточное устройство называют передаточным механизмом, а механическое исполнительное устройство — исполнительным механизмом.

В машинах либо двигатель, либо исполнительное устройство (либо и то, и другое вместе) совершают механические движения. Остальные части машины могут основываться на иных принципах действия (например, использовать законы оптики, электродинамики и т. д.).

Часть машинного агрегата, включающая двигатель и передаточное устройство, составляет привод. В машинах используют механические, а также на комбинированные приводы — электромеханические, оптикомеханические, гидроэлектромеханические и т. п.

Двигатель и/или исполнительное устройство машины выполняют заданную функцию, совершая определенные движения, например, перемещение поршня насоса, руки робота. Проектирование таких устройств заключается в создании механизмов, обеспечивающих, прежде всего, заданные вид и закон движения. Эти задачи решаются методами теории механизмов и машин.

Механическое передаточное устройство (передаточный механизм) предназначено для передачи механической энергии. Оно необходимо для согласования взаимного положения и параметров движения двигателя и исполнительного устройства. Это, в свою очередь, позволяет подразделить передаточные устройства на следующие:

История

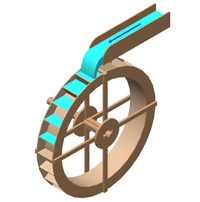

Первым известным прообразом машины было наливное водяное колесо, его с древнейших времён использовали для ирригации древние египтяне и персы. Это механическое устройство служило для преобразования энергии падающей воды (гидроэнергии) в энергию вращательного движения.

В эпоху античности машины как механические устройства применялись для усиления человеческих возможностей применительно к одной точке: подъёмные блоки, рычаг, колёсные повозки, машина для замеса теста, винтовой пресс, шнек (винт Архимеда). Машинами также считались простые строительные леса. Прообразы более сложных машин в качестве хитроумных устройств служили для развлечения публики, как, например, паровая машина Герона.

Во времена Римской империи конструирование машин относилось к архитектуре и имело прикладной характер. [2] Основные усилия инженеров были направлены на усовершенствование военной техники и ручных орудий труда, метательных орудий, устройств для распилки каменных блоков.

В эпоху поздней Римской империи и средневекового Запада слово «машина» применялось лишь к осадным орудиям.

Создание в 1774 г. Джеймсом Уаттом универсальной паровой машины положило начало технической революции и всё более ускоряющемуся техническому прогрессу. Появляются сложное оборудование и двигательные установки, такие как изобретенные в 1889 г. К. Лавалем паровая турбина, в 1870…1890 гг. двигатель внутреннего сгорания (газовый — Н. Отто, бензиновый — Г.Даймлера и К.Бенца, дизельный — Р.Дизеля), в 1889 г. М. О. Доливо-Добровольским — электродвигатель переменного тока.

Функционирование новых машин начинает широко использовать явления механики, термодинамики, электромагнетизма. Технические объекты становятся сложными физически. Для обозначения отдельных видов технических устройств вводятся термины «аппарат», «прибор».

Виды машин

По функциональному назначению выделяют следующие виды машин:

Основные определения в машиностроении

ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ В МАШИНОСТРОЕНИИ

МАШИНОСТРОЕНИЯ

Основные понятия термины и определения в машиностроении установлены ГОСТ 3.1109–73, ГОСТ 18831–73 и другими.

Машина – это механизм или сочетание механизмов, осуществляющих целесообразные движения для преобразования энергии или производства работ. Машины делятся на два класса: машины – двигатели (преобразуют один вид энергии в другой) и рабочие машины (машины – орудия, при помощи которых производится изменение формы, положение объекта труда).

Изделие − любой предмет производства, подлежащий изготовлению на предприятии. Изделиями могут быть машина, ее элементы в сборе и даже отдельная деталь в зависимости от того, что является предметом конечной стадии производства. В зависимости от назначения изделия могут быть основного и вспомогательного производства. К основным относятся изделия подлежащие реализации, а к вспомогательным – изделия для собственных нужд.

Полуфабрикат − изделие предприятия-поставщика, подлежащее допол-нительной обработке или сборке.

Производственный процесс − совокупность действий людей и орудий производства, необходимых на данном предприятии для изготовления и ремонта выпускаемых изделий. Производственный процесс включает в себя все этапы, которые проходят предметы на пути их превращения в изделие или готовую продукцию. Производственный процесс реализуется в основных и вспомогательных цехах.

Рабочее место − участок производственной площади, оборудованный в соответствии с выполняемой на нем работой.

Технологический процесс − часть производственного процесса, содер-жащая действия по изменению формы, размеров и свойств материала, то есть происходит качественное изменение объекта производства. Выполняется на рабочих местах.

Проектный технологический процесс – технологический процесс, выполняемый по предварительному проекту технической документации

Рабочий технологический процесс – технологический процесс, выпол-няемый по рабочей и конструкторской документации.

Единичный техпроцесс – технологический процесс, относящийся к изделию одного наименования, типоразмера, исполнения независимо от типа производства.

Перспективный технологический процесс – технологический процесс, соответствующий современным достижениям науки и техники, методы и средства осуществления, которого полностью или частично предстоит освоить предприятию.

Маршрутный технологический процесс – технологический процесс, выполненный по документации, в которой содержание операции излагается без указания переходов и режимов обработки.

Операционный технологический процесс – технологический процесс, выполненный по документации, в которой содержание операций излагается с указанием переходов и режимов обработки.

Маршрутно-операционный технологический процесс − технологический процесс, выполненный по документации, в которой содержание отдельных операций излагается без указания переходов и режимов обработки.

Технологический процесс разделяют на части:

Технологическая операция − законченная часть технологического процесса, выполняемая на одном рабочем месте.

Вспомогательная операция − операция, носящая вспомогательный характер в технологическом процессе: транспортировка, контроль, маркировка.

Технологическая операция разделяется на:

Технологический переход − законченная часть технологической операции, характеризуемая постоянством обрабатываемых поверхностей, применяемого инструмента при неизменном режиме работы оборудования.

Вспомогательный переход − законченная часть технологической операции, состоящая из действий человека и оборудования, которые не сопровождаются изменением формы, размеров и качества поверхности, но необходимы для выполнения технологического перехода (установка заготовки, ее закрепление, смена инструмента и т. д.).

Переход делится на:

Рабочий ход − законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки.

Вспомогательный ход − однократное перемещение инструмента относительно заготовки, не сопровождаемое перечисленными выше изменениями заготовки, но необходимое для выполнения рабочего хода.

При изменении положения обрабатываемой заготовки операция состоит из нескольких элементов:

Установ − часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки или собираемого объекта.

Позиция − фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемым изделием совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции.

Прием − Законченное движение рабочего в процессе выполнения операции. Например, вспомогательный переход «установка заготовки в приспособлении» включает приемы: взять заготовку, установить в приспособлении и закрепить.

В качестве составных частей в сборке изделий (ГОСТ 2.101–68) участвуют детали и сборочные единицы:

Деталь − изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций.

Сборочная единица − изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями (свинчиванием, сочленением, клепкой, сваркой, пайкой, запрессовкой, укладкой и т. п.)

В технической документации по технологии машиностроения в составе изделия также выделяют:

Агрегат − сборочная единица, отличающаяся автономностью, т. е. возможностью работы вне данного изделия, а так же возможностью ее сборки независимо от других составных частей изделия, и полной взаимозаменяемостью.

Узел − сборочная единица на отдельных законченных n-этапах процесса сборки. Узлы, как правило, могут выполнять определенную функцию в изделиях одного назначения и только совместно с другими составными частями.

Блок − сборочная единица на отдельных законченных n-этапах процесса сборки, содержащая в себе агрегаты, узлы и детали.

Покупное изделие − изделие, не изготавливаемое на данном предприятии, а получаемое в готовом виде.

Комплекс − два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций (поточная линия станка, станок с ПУ и т. п.).

Комплект − два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями и представляющих собой набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера (комплект запасных частей, инструментов, измерительной аппаратуры и т. п.).

В машиностроении используются и другие термины и определения.

Технологичность конструкции − совокупность свойств конструкции изделия, проявляемых в возможности оптимизации затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями однотипных конструкций изделий того же назначения при обеспечении установленных значений показателя качества и принятых условий изготовления, эксплуатации и ремонта. К условиям изготовления и ремонта изделия

относят тип, специализацию и организацию производства, годовую программу выпуска, а также применяемые техпроцессы, качественную и количественную характеристики технологичности конструкции изделия.

Технологичная конструкция − конструкция изделия, значение показателей технологичности которой соответствуют базовым показателям технологичности, определяемым отраслевыми нормативами.

Трудоемкость − количество времени, затрачиваемого рабочим принормальной интенсивности труда на выполнение того или иного техпроцесса или его части.

Трудоемкость фактическая − количество времени, фактически затраченного рабочим на выполнение работы.

Расчетная (нормированная) трудоемкость − количество времени, которое должно быть затрачено на выполнение работы. Единица измерения трудоемкости – человеко-час.

Станкоемкость фактическая − время, в течение которого фактически занят станок или несколько станков для выполнения отдельных или всех операций по обработке деталей (всего изделия).

Станкоемкость расчетная − время, в течение которого должно быть занято оборудование.

Станкоемкость операции (детали, изделия) − время, в течение которого занято оборудование при выполнении операции (обработке детали, изделия). Единица измерения станкоемкости – станко-час.

Норма времени − установленное (нормированное) количество труда надлежащей квалификации и нормальной интенсивности, необходимое для выполнения операции или техпроцесса внормальных производственных условиях. Измеряется в часах, минутах с указанием квалификации (разряда) рабочего.

Норма выработки − устанавливаемое (нормируемое) количество заготовок, деталей или изделий, которое должно быть обработано или сделано в установленную единицу времени (час, минута). Единицей измерения нормы выработки является количество штук в единицу времени с указанием квалификации работы, например: 1 200 шт. в час, работа 3-го разряда.

Вид производства − классификационная категория производства, выделяемая по признаку применяемого метода изготовления изделия (литейное, сборочное, сварочное).

Тип производства − классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска.

Объем выпуска − количество изделий определенных наименований, типоразмера и исполнения, изготавливаемых или ремонтируемых предприятием или его подразделениями в течение планируемого интервала времени.

Программа выпуска − перечень наименований изготавливаемых или ремонтируемых изделий с указанием объема выпуска и срока выполнения по каждому наименованию.

Такт выпуска − промежуток времени, через который периодически производится выпуск машин, сборочных единиц, деталей или заготовок:

где t – длительность такта, с (мин);

F – фонд рабочего времени для выполнения программного задания, ч;

N – программное задание, шт.;

h – коэффициент потерь рабочего времени (0,96. 0,98).

Темп выпуска − число изделий, собираемых в единицу времени, шт./мин:

где N1 – число изделий собираемых в единицу времени.

Цикл выпуска (технологический, производственный) − промежуток календарного времени, измеренный от начала какой-либо периодически повторяющейся операции технологического или производственного процесса до ее завершения.

Цикл операционный − промежуток календарного времени от начала до конца операции.

Цикл изготовления детали − промежуток календарного времени от начала первой до окончания последней операции изготовления детали.

Цикл изготовления изделия (расчетный или фактический) − промежуток календарного времени начиная от запуска в производство первой заготовки до окончания упаковки готовой машины.

Величина серии изготовления изделий − общее количество машин, их деталей или заготовок, подлежащих изготовлению по неизменномучертежу.

Партия изделий − определенное количество заготовок (деталей), одновременно поступающих для обработки на одно рабочее место.

Количество заготовок (деталей) в партии определяется на основе технико-экономического расчета.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Машина это в машиностроении

Введение. Инженерное проектирование. Машина и механизм.

Курс «Теория машин и механизмов» является первой частью общеинженерной дисциплины «Основы проектирования машин». Вторая часть этой дисциплины называется «Детали машин» или «Основы конструирования машин». На специальности, по которой Вы проходите подготовку, курс ТММ изучается в течение двух семестров и состоит из:

Рекомендуемая основная литература

Рекомендуемая дополнительная литература

Цель и задачи курса.

Задачи ТММ: разработка общих методов исследования структуры, геометрии, кинематики и динамики типовых механизмов и их систем.

Типовыми механизмами будем называть простые механизмы, имеющие при различном функциональном назначении широкое применение в машинах, для которых разработаны типовые методы и алгоритмы синтеза и анализа.

Рассмотрим в качестве примера кривошипно-ползунный механизм. Этот механизм широко применяется в различных машинах: двигателях внутреннего сгорания, поршневых компрессорах и насосах, станках, ковочных машинах и прессах. В каждом варианте функционального назначения при проектировании необходимо учитывать специфические требования к механизму. Однако математические зависимости, описывающие структуру, геометрию, кинематику и динамику механизма при всех различных применениях будут практически одинаковыми. Главное или основное отличие ТММ от учебных дисциплин изучающих методы проектирования специальных машин в том, что ТММ основное внимание уделяет изучению методов синтеза и анализа, общих для данного вида механизма, независящих от его конкретного функционального назначения. Специальные дисциплины изучают проектирование только механизмов данного конкретного назначения, уделяя основное внимание специфическим требованиям. При этом широко используются и общие методы синтеза и анализ, которые изучаются в кусе ТММ.

Краткая историческая справка

Как самостоятельная научная дисциплина ТММ, подобно другим прикладным разделам науки, возникла в результате промышленной революции начало которой относится к 30-м годам XVIII века. Однако машины существовали за долго до этой даты. Поэтому в истории развития ТММ можно условно выделить четыре периода:

Основные разделы курса ТММ

Связь курса ТММ с общеобразовательными, общеинженерными и специальными дисциплинами.

Лекционный курс ТММ базируется на знаниях полученных студентом на младших курсах при изучении физики, высшей и прикладной математики, теоретической механики, инженерной графики и вычислительной техники. Знания, навыки и умение приобретенные студентом при изучении ТММ служат базой для курсов детали машин, подъемно-транспортные машины, системы автоматизированного проектирования, проектирование специальных машин и основы научных исследований.

Понятие о инженерном проектировании.

Прямые аналитические методы синтеза (разработаны для ряда простых типовых механизмов);

Другие методы проектирования [9, 10, 11].

Основные этапы процесса проектирования.

| 1. | Осознание общественной потребности в разрабатываемом изделии |

| 2. | Техническое задание на проектирование (первичное описание) |

| 3. | Анализ существующих технических решений |

| 4. | Разработка функциональной схемы |

| 5. | Разработка структурной схемы |

| 6. | Метрический синтез механизма (синтез кинематической схемы) |

| 7. | Статический силовой расчет |

| 8. | Эскизный проект |

| 9. | Кинетостатический силовой расчет |

| 10. | Силовой расчет с учетом трения |

| 11. | Расчет и конструирование деталей и кинематических пар (прочностные расчеты, уравновешивание, балансировка, виброзащита) |

| 12. | Технический проект |

| 13. | Рабочий проект (разработка рабочих чертежей деталей, технологии изготовления и сборки) |

| 14. | Изготовление опытных образцов |

| 15. | Испытания опытных образцов |

| 16. | Технологическая подготовка серийного производства |

| 17. | Серийное производство изделия |

Понятие о технической системе и ее элементах.

(из теории технических систем по[11])

Машины и их классификация.

Существуют следующие виды машин:

Двигатели (рис.1.2), которые преобразуют любой вид энергии в механическую (например, электродвигатели преобразуют электрическую энергию, двигатели внутреннего сгорания преобразуют энергию расширения газов при сгорании в цилиндре).

| Рис.1.2 |

Генераторы (рис.1.3), которые преобразуют механическую энергию в энергию другого вида (например, электрогенератор преобразует механическую энергию паровой или гидравлической турбины в электрическую).

| Рис.1.3 |

Транспортные машины (рис.1.4), которые используют механическую энергию для изменения положения объекта (его координат).

| Рис.1.4 |

Технологические машины (рис.1.5), использующие механическую энергию для преобразования формы, свойств, размеров и состояния объекта.

| Рис.1.5 |

Математические машины (рис.1.6), преобразующие входную информацию в математическую модель исследуемого объекта.

| Рис.1.6 |

Контрольно-управляющие машины (рис.1.7), преобразующие входную информацию (программу) в сигналы управления рабочей или энергетической машиной.

| Рис.1.7 |

| Рис.1.8 |

Понятие о машинном агрегате.

Машинным агрегатом называется техническая система, состоящая из одной или нескольких соединенных последовательно или параллельно машин и предназначенная для выполнения каких-либо требуемых функций. Обычно в состав машинного агрегата входят : двигатель, передаточный механизм и рабочая или энергетическая машина. В настоящее время в состав машинного агрегата часто включается контрольно-управляющая или кибернетическая машина. Передаточный механизм в машинном агрегате необходим для согласования механических характеристик двигателя с механическими характеристиками рабочей или энергетической машины.

Схема машинного агрегата.

| Рис.1.9 |

Механизм и его элементы.

В учебной литературе используются несколько определений механизма:

Первое: Механизмом называется система твердых тел, предназначенная для передачи и преобразования заданного движения одного или нескольких тел в требуемые движения других твердых тел [4, 12].

Третье: Механизмом называется устройство для передачи и преобразования движений и энергий любого рода [13].

В этих определениях использованы раннее не определенные понятия:

Недостатками этих определений являются: первое не отражает способности механизма преобразовывать не только движение, но и силы; второе не содержит указания выполняемой механизмом функции. Оба определения входят в противоречия с определением технической системы. Учитывая сказанное, дадим следующую формулировку понятия механизм:

Механизмом называется система, состоящая из звеньев и кинематических пар, образующих замкнутые или разомкнутые цепи, которая предназначена для передачи и преобразования перемещений входных звеньев и приложенных к ним сил в требуемые перемещения и силы на выходных звеньях.

Механизмы классифицируются по следующим признакам:

Все механизмы являются пространственными механизмами, часть механизмов, звенья которых совершают движение в плоскостях параллельных одной плоскости, являются одновременно и плоскими, другая часть механизмов, звенья которых движутся по сферическим поверхностям экивидистантным какой-либо одной сфере, являются одновременно и сферическими.

| Рис.1.11 |

Структура манипулятора изменяется и тогда, когда в одной или нескольких кинематических парах включается тормоз. Тогда подвижное соединение двух звеньев заменяется неподвижным, два звена преобразуются в одно. На рис. 1.13 тормоз включен в паре С.

Контрольные вопросы к лекции 1.

12. Перечислите признаки по которым классифицируются механизмы

Список дополнительной литературы к Лекции 1.