Машина напечатанная на 3d принтере

Автомобили, напечатанные на принтере

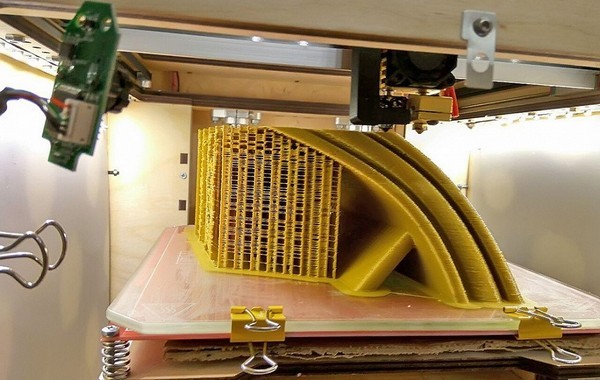

О 3D-принтерах сегодня слышали даже те, кто бесконечно далек от IT-индустрии, но для гиков эти устройства уже стали обыденностью, поскольку “первая волна” массового распространения 3D-принтеров произошла еще в 2014-2015 годах. Да, какое-то время эта технология была доступна лишь в B2B-сегменте и на государственных предприятиях, но уже в 2016 рынок наводнили модели стоимостью менее 1000$, что позволило обычным людям реализовать многие (зачастую довольно сумасшедшие) идеи, копившиеся в их головах с момента появления первых новостей о 3D-принтерах. В результате, к сегодняшнему дню в Интернете можно без проблем скачать адаптированную для печати модельку, а в новостных сводках то и дело проскакивают известия о различных достижениях в печати вещей, которые еще недавно можно было купить только в магазине. Сегодня речь пойдет о “напечатанных” автомобилях, до сих кажущихся чем-то фантастическим, хотя на самом деле, печатать машины стали еще с момента появления первых потребительских 3D-принтеров — то есть, 4-5 лет назад.

С другой стороны, еще в конце нулевых нельзя было и мечтать о возможности печати полноценных транспортных средств, не отличающихся от своих привычных собратьев и 2019 стал переломным годом в этом вопросе: к примеру, начало сентября ознаменовалось новостью о первом самоуправляемом автобусе, созданном, в основном, при помощи 3D-принтера.

Olli

Проект стартовал в 2016, когда малоизвестная компания Local Motors совместно с компьютерным гигантом IBM выпустила небольшой самоуправляемый автобус Olli. В отличие от оригинала, обновленная модель была произведена, по большей части, на 3D-принтере, технические характеристики улучшились, неизменными остались только ИИ-наработки IBM, обеспечивающие реализацию автопилота 4 уровня.

Мини-автобус может проехать на одном заряде до 160 км, вмещает 12 человек и развивает скорость до 40 км/ч. Конечно, Olli не является общественном транспортом в обычном понимании этого слова, но зато уже сейчас он может служить в качестве шаттла для перевозки пассажиров по территории парков отдыха, военных баз, университетских кампусов, студгородков, аэропортов, и прочих закрытых зон с низким скоростным режимом.

Lamborghini Aventador

В июле этого года много шума наделала необычная история: американский ученый Стерлинг Бакус вместе со своим 11-летним сыном завершили работу над полноразмерной копией суперкара Lamborghini Aventador. Все производство и сборка проходили в обычном гараже, а оборудование было куплено на eBay. Если конкретнее, первым делом Бакусы приобрели три принтера CR-10S, CR105S и QIDI Xpro, после чего скачали все необходимые модели из Интернета. Первые 2 принтера использовались для печати пластиковых деталей, последний – для создания частей из более прочных материалов, недостающие детали были также куплены на eBay.

Стоит отметить, что многие компоненты не потребовали значительных финансовых вложений – например, передние и задние фары выполнены из пластика ASA, ABS и PETG, который можно купить в любом магазине электроники. Рама автомобиля также обошлась относительно недорого, так как ее напечатали из обычной стали, что к тому же увеличило прочность и безопасность конструкции.

В общей сложности на проект ушло около 20 000 долларов, при этом настоящая Lamborghini Aventador стоит 300$ тысяч или 20 миллионов рублей. Весь процесс постройки занял полтора года.

Помимо фанатских напечатанных автомобилей, все распространено применение 3D-принтеров известными автоконцернами для восстановления культовых, но давно исчезнувших моделей, для которых уже практически не осталось комплектующих. Так, наиболее примечательны проекты по реставрации BMW 507 и Audi Type C.

Audi Type C

Audi Type C Replica является копией одноименного спорткара представленного в 1936 году. Работа над новым автомобилем стартовала в 2015 и стала дебютным проектом Audi на ниве 3D-печати. Таким образом автопроизводитель стремился продемонстрировать широкой публике впечатляющий потенциал печати металлических деталей.

Это стремление было продиктовано использованием SLS-принтера, позволившего напечатать абсолютно все металлические части автомобиля и затем вручную собрать их воедино.

BMW 507

В случае с BMW 507 все началось куда забавнее: эту машину обнаружили в заброшенном гараже на бывшем ранчо самого Элвиса Пресли, после чего фанаты певца и любители классических автомобилей стали упрашивать BMW восстановить 507-ю. В итоге работа заняла целых два года, поскольку с момента выпуска оригинальной BMW 507 в 1957 г. не осталось ни одной “живой” детали просто потому, что эта модель была произведена ограниченным тиражом в 252 штуки.

Но с помощью архивных CAD-моделей баварцам удалось напечатать все отсутствующие детали, среди которых были дверные ручки, оконные стекла и элементы интерьера. В 2016 родстер был полностью отреставрирован и в том же году BMW 507 показали на автомобильном фестивале в Пеббл-Бич.

В то же время, некоторые производители строят планы по серийному выпуску автомобилей с помощью 3D-печати. Причины данных намерений очевидны: во-первых, это ускорение и удешевление производства, а во-вторых, на принтере возможно достичь некоторых конструктивных преимуществ, не доступных при обычных технологиях автомобилестроения.

Toyota uBox

Одной из первых компаний, “обкатывающих” 3D-принтеры в серийном производстве стала японская Toyota, разработавшая концепт uBox. В его создании принимал участие Международный центр исследований в области автомобильных технологий Университета Клемсона (Южная Каролина). Главная особенность uBox заключается в том, что модульный интерьер и вся электронная начинка распечатаны на 3D-принтере (внешние детали и рама по-прежнему изготавливаются при помощи традиционных технологий.

По словам Toyota, главная идея этого автомобиля – наличие возможности максимальной кастомизации интерьера. Возможно, именно поэтому японцы позиционируют его, как “персонализируемую машину будущего для поколения Z”. Toyota уже заявила о планах по созданию специального онлайн ресурса для владельцев uBox, где они смогут делиться вариантами дизайна дверных накладок, приборной панели, вентиляционных отверстий и пр.

Это сделано для того, чтобы пользователи могли распечатать необходимый элемент у себя дома и самостоятельно установить его, не обращаясь к дилеру или СТО. Помимо прочего, uBox имеет абсолютно ровный пол в салоне, чтобы у владельца автомобиля была возможность располагать пассажирские сидения по своему усмотрению.

Bentley EXP 10 Speed 6

3D-печать не оставил без внимания даже такой люксовый производитель как Bentley. Глава компании Вольфганг Дюрхаймер пообещал, что концепт Bentley EXP 10 Speed 6 поступит в продажу до 2020. Практически все металлические элементы конструкции этого автомобиля будут напечатаны на 3D-принтере, но особое внимание инженеры уделяют решетке радиатора со сложным объемным рисунком вместо привычной для Bentley плоской радиаторной решетки.

The Blade

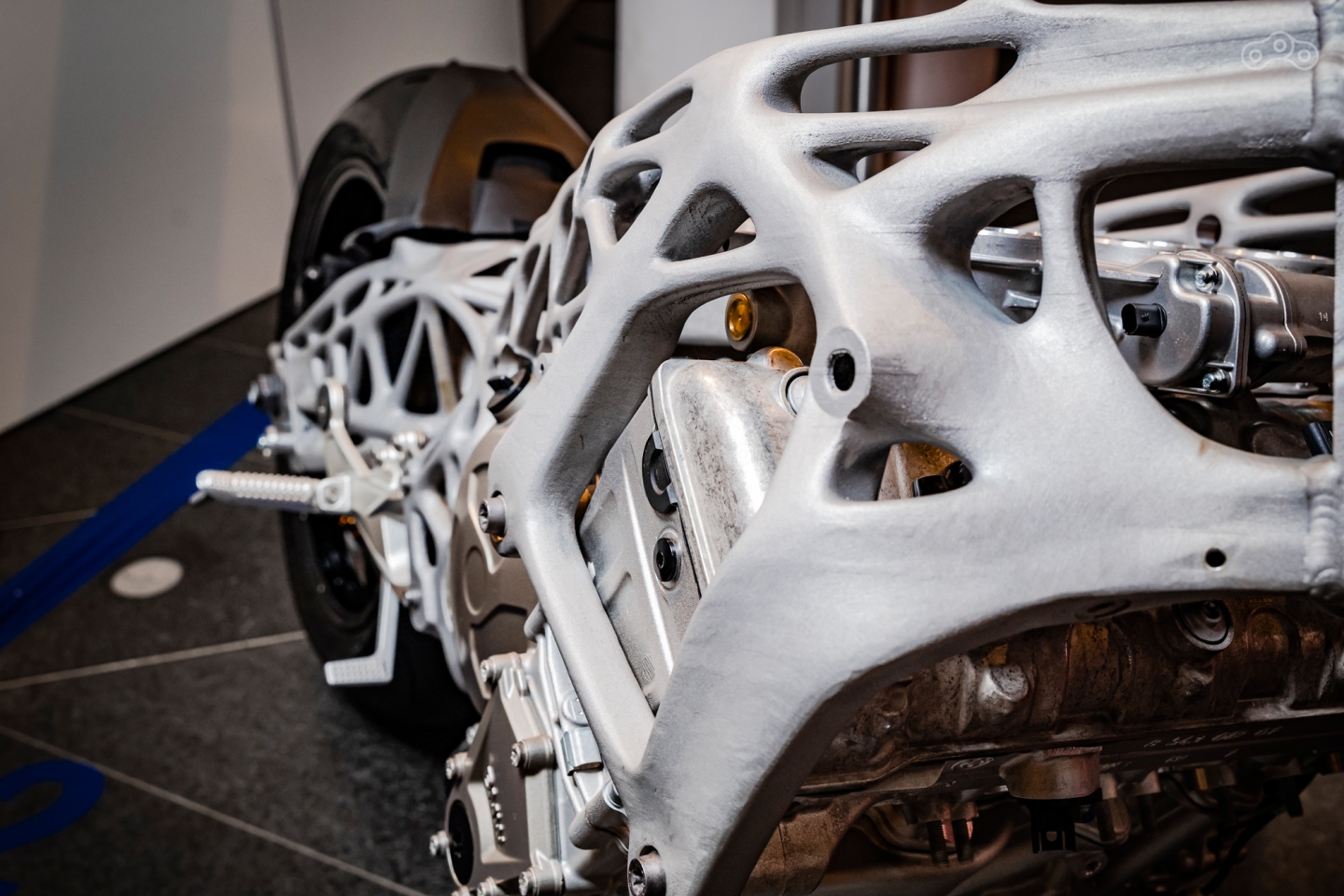

Этот автомобиль принято считать “первым в мире напечатанным суперкаром”. Корпус The Blade выполнен из углеволокна, а внутри него находится множество алюминиевых трубок – все это прикреплено к шасси автомобиля для снижения веса и увеличения безопасности. За разработку The Blade ответственна компания Divergent3D, одной из главных целей которой является продвижение инновационных технологий автопрома, делающих автомобили более легкими, а их производство – экономичнее.

EDAG Light Cocoon

EDAG Group – это один из крупнейших независимых разработчиков в автомобильной индустрии. Данная организация занимается упрощением и оптимизацией технологий производства автомобилей, и главная предназначение концепта Light Cocoon аналогична вышеупомянутому The Blade – а именно, доказать возможность создания более легких ТС, без увеличения расходов на производство и сборку компонентов.

Строение корпуса EDAG Light Cocoon похоже на лист: панели имеют пористую структуру для обеспечения низкого веса, а чтобы оставить безопасность автомобиля на прежнем уровне, корпусные панели пронизаны тонкими нитями прочной сверхлегкой ткани Jack Wolfskin. Помимо того, что пористая структура более удобна именно для 3D-печати, она позволяет осуществлять различные световые эффекты для демонстрации “скелетообразного” строения автомобиля.

10 автомобилей, напечатанных на 3D принтере

В статье «Для чего нужны модели автомобилей из глины» я писал, что благодаря современным 3D технологиям модель автомобиля можно не только создать на компьютере в 3D редакторе, но и распечатать её в натуральную величину на 3D принтере. В этой статье я докажу вам, что это действительно возможно.

Итак, встречайте десять автомобилей напечатанных на 3D принтере:

Strati

Strati считается первым в мире автомобилем, большинство деталей которого напечатаны на 3D принтере. Автомобиль был создан в 2014 году находящейся в американском штате Аризона компанией Local Motors в сотрудничестве с Национальной лабораторией Ок-Риджа. 75% деталей этого автомобиля напечатано на 3D принтере, а чтобы их напечатать потребовалось всего 44 часа. В качестве силовой установки в этом автомобиле используется электродвигатель производства Renault. Выглядит автомобиль грубовато, поскольку это черновой вариант, но если обработать напильником и покрасить, то получится вполне не плохо.

Shelby Cobra 3D Printed

В 2015 году учёные из Национальной лаборатории Ок-Риджа создали с помощью 3D принтера точную копию легендарного спортивного автомобиля Shelby Cobra. Автомобиль был разработан и создан всего за шесть недель, но в отличие от настоящего Shelby Cobra его напечатанная на 3D принтере копия оснащена электродвигателем.

PUV

Имея в своём распоряжении огромный 3D принтер, учёные из Национальной лаборатории Ок-Риджа решили не останавливаться на копии Shelby Cobra и в 2015 году напечатали не только ещё один автомобиль, но и целый дом. Целью этого было продемонстрировать инновационный способ использования, хранения и потребления электроэнергии. В солнечную погоду дом снабжался электроэнергией от солнечных батарей и мог заряжать припаркованный рядом автомобиль, а в пасмурную погоду наоборот, автомобиль снабжал электроэнергией дом. Что касается непосредственно автомобиля, то он работает на природном газе и способен развить скорость до 55 км. / ч. Кстати гладкий он не потому, что его обработали напильником, а потому, что все его детали облили специальной смолой, которую потом отполировали.

Urbee 2

Все детали кузова автомобиля Urbee 2 напечатаны на 3D принтере. Он был создан в 2013 году компанией Korecologic на деньги, собранные с помощью сервиса Kickstarter. Силовая установка автомобиля состоит из двух электродвигателей и 1-цилиндрового двигателя внутреннего сгорания, чего при массе автомобиля 500 килограмм вполне достаточно, чтобы разогнаться до 112 км. / ч. Автомобиль планировали запустить в серийное производство, но что-то пошло не так и после 2015 года о компании Korecologic никто ничего не слышал.

LSEV

Этот весьма симпатичный автомобиль был впервые продемонстрирован в 2018 году на выставке инноваций в Китае. Он состоит всего из 57 деталей напечатанных на 3D принтере и полностью готов к серийному производству. Его ориентировочная стоимость составляет около 7 500 американских долларов и на него уже поступают заказы.

Areion

Areion это первый в мире гоночный автомобиль, напечатанный на 3D принтере. Он был создан в 2012 году командой студентов Formula Group T из Бельгии в рамках конкурса по дизайну, проводившемся между университетами. Автомобиль был успешно протестирован на трассе Хоккенхаймринг в Германии, где его удалось разогнать до 140 км. / ч. С 0 до 100 км. / ч. автомобиль разгоняется за 4,0 секунды.

The Light Cocoon

На мой взгляд, это самый красивый автомобиль в этом списке. Его дебют состоялся в 2015 году на автосалоне в Женеве, а создан он был немецкой компанией EDAG Engineering занимающейся разработкой новых технологий для автомобильной промышленности. Интересной особенностью автомобиля является то, что его напечатанный на 3D принтере каркас обтянут водонепроницаемой прозрачной тканью, благодаря чему автомобиль меняет цвет с помощью установленной внутри каркаса подсветки.

Shell Project M

Вы наверняка знаете, что Shell это одна из крупнейших нефтедобывающих и нефтеперерабатывающих компаний, но вы точно не знали, что эта компания недавно разработала собственный автомобиль, состоящий из 93 деталей напечатанных на 3D принтере. Автомобиль электрический и обладает максимальной скоростью 155 км. / ч. Однако производить этот автомобиль серийно Shell не планирует. Его создали с целью показать, что нефть для Shell это не главное и компания способна производить не только топливо и смазочные материалы, но и собственные экологически чистые автомобили.

The Blade

Этот спортивный автомобиль создан американской компанией Divergent, которая специализируется на производстве автомобилей из экологически чистых материалов. Большая часть его деталей напечатана на 3D принтере, благодаря чему масса автомобиля составляет всего 630 килограмм. Автомобиль оснащён турбированным двигателем Mitsubishi 4B11T, объём которого увеличили с 2,0 до 2,4 литров, а мощность довели до 720 лошадиных сил. С 0 до 100 км. / ч. автомобиль разгоняется всего за 2,2 секунды, но самое главное, что этот автомобиль сертифицирован для движения по дорогам общего пользования.

Bentley EXP 10 Speed 6

Глядя на то, как молодые развивающиеся компании печатают автомобили на 3D принтере, инженеры Bentley решили не отставать и тоже воспользовались современными 3D технологиями. Конечно же кузов Bentley EXP 10 Speed 6 не напечатан на 3D принтере, однако на 3D принтере напечатаны некоторые детали его интерьера и экстерьера, что помогло существенно снизить стоимость этого и без того не дешёвого автомобиля.

Понравилась публикация? Поделись!

Автомобиль, напечатанный на 3D-принтере

Один из ключевых принципов работы компании DENSO заключается в постоянном поиске перспективных технологий. Компания тратит 30 % своей прибыли на инвестиции в исследования и экспериментальные производства. В 2021 году одним из заинтересовавших ее методов стал разработанный американским стартапом Seurat метод металлической лазерной печати по площади.

Особенности лазерной печати металлом

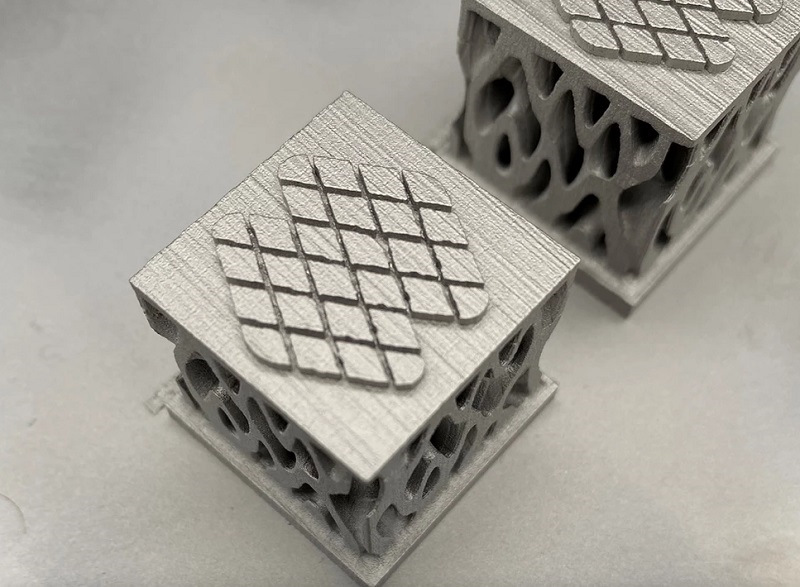

3D-печать сегодня стала одним из самых быстроразвивающихся и популярных направлений изготовления всевозможных изделий, однако стандартным сырьем для этого метода по прежнему выступает пластик. С конца 90-х многие компании пытались адаптировать 3D печать к металлу. Для работы с металлическим порошком хорошо подходит точечный источник большой мощности — лазер, который последовательно сплавляет порошок в однородную структуру. Суть процесса чем-то напоминает сварку, при которой слои металла постепенно «навариваются» друг на друга, создавая объемное изделие.

Одним из плюсов использования лазера является большое количество энергии, сконцентрированной в одной точке. Благодаря этому при помощи технологии лазерной 3D-печати можно изготавливать изделия из материалов, не поддающихся традиционной обработке. К примеру, таким методом в США уже пробовали изготавливать из специальной термостойкой стали, не поддающейся сварке, металлические камеры для лаборатории в Стэнфорде.

Однако обычный метод лазерной печати имеет серьезное ограничение: таким способом можно либо изготавливать высокоточные детали, но очень медленно, либо создавать продукт очень быстро, но при этом он будет «грубым» — потребуется его дополнительная обработка.

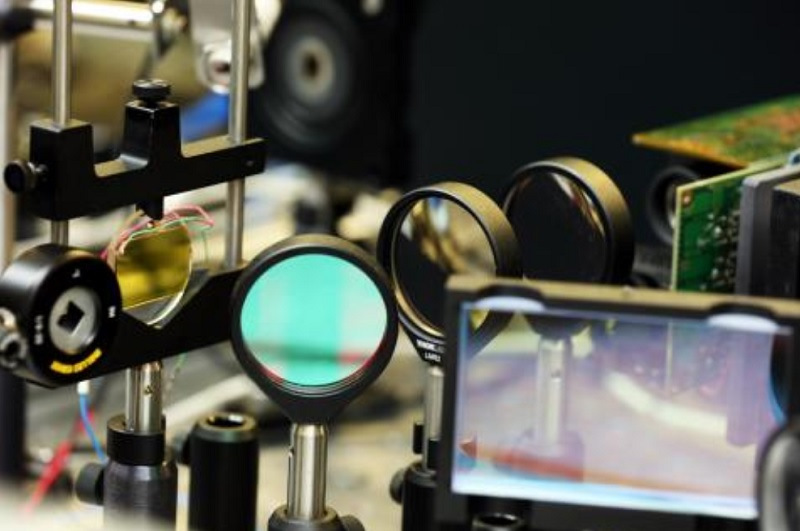

Американская компания Seurat заявляет, что нашла решение этой проблемы. Таким решением стало применение особой оптической системы, которая разделяет мощный луч лазера и одновременно направляет пучки света в точно заданные компьютером участки порошкового сырья. Оптическая система, управляемая компьютером, способна изменять конфигурацию лазера с высокой скоростью, благодаря чему микроскопические участки сплавляются друг с другом с высокой точностью и по точно заложенному в программу чертежу.

По словам американских инженеров, система, разработанная Seurat, способна одновременно управлять тысячами микроскопических лазерных точек, полученных из одного разделенного оптикой мощного луча. При помощи оптики удается разорвать обратную зависимость мощности лазера и разрешения печати: решение позволяет применять более мощный лазер без потери качества печати. Технология получила название «Печать по области» (Area Printing).

Интерес DENSO

Компания DENSO заинтересовалась технологией Seurat в начале 2021 года. Сегодня DENSO — один из главных инвесторов этого проекта. Объемная печать металла по области выглядит перспективной для автомобильной промышленности. Специалисты DENSO считают, что при помощи этого метода можно создавать детали автомобильных механизмов с высокой точностью и скоростью. При этом высокое разрешение лазерной печати позволит создавать заготовки, которые в дальнейшем потребуют минимальной механической обработки или не потребуют ее вовсе.

Не менее важным преимуществом этого метода является возможность работать со сплавами, трудно поддающимся традиционным методам, будь то сварка или механическая обработка. При масштабировании пока еще экспериментального метода до промышленных масштабов печать по области обещает стать высокоэффективным и низкозатратным решением. Применяемое в этом методе цифровое управление процессом позволяет создавать высокоточные детали и хорошо вписывается в концепцию электронного управления производством, культивируемую DENSO.

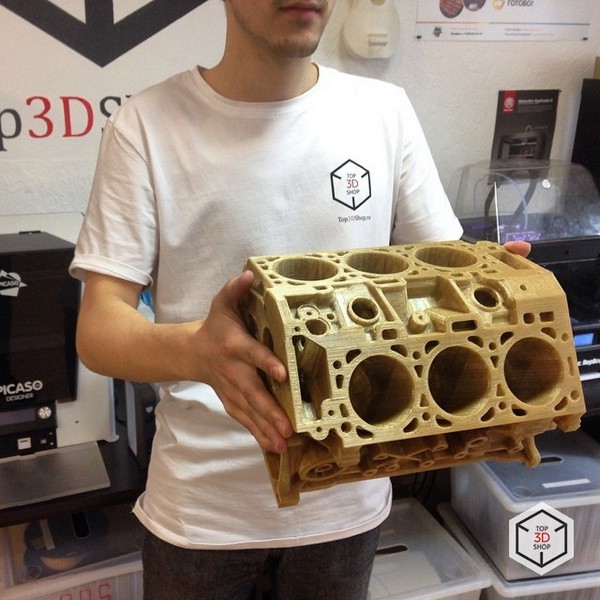

Масштабируемость технологии позволит в будущем создавать детали автомобильных механизмов различного размера — от небольших корпусов датчиков до крупных блоков цилиндров.

Металлическая 3D-печать потенциально способна создавать высокоточные детали, обеспечивая при этом низкий расход сырья, минимальный процент брака и использование перспективных сплавов с высокими характеристиками. Создание современных качественных изделий из передового сырья — один из главных принципов работы DENSO. Результатами такого подхода уже можно воспользоваться: компоненты DENSO для рынка послепродажного обслуживания автомобилей всегда доступны в электронном каталоге компании.

Применение 3D-печати в ремонте и тюнинге автомобилей

Автомобильная тематика знакома и близка многим. Мы любим смотреть на красивые и быстрые автомобили, а некоторые счастливчики управляют такими автомобилями или их создают.

Сегодня поговорим о применении технологии 3D печати и 3D сканирования в автомобилестроении.

Мы не будем рассматривать амбициозные и спорные проекты компаний по печати автомобиля целиком, а рассмотрим более простое и доступное применение данной технологии.

Печать изношенных или сломанных деталей, изготовленных из пластиков

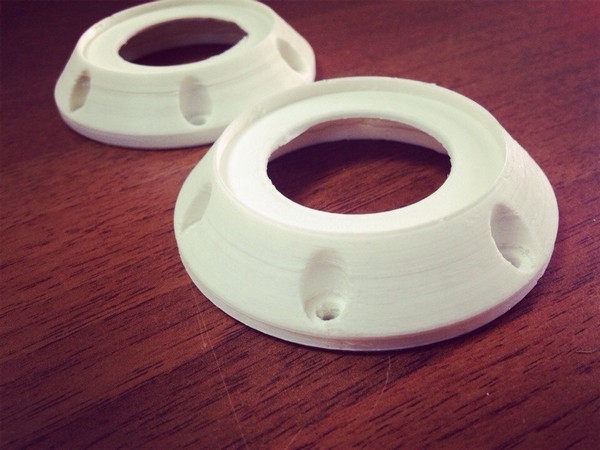

Клиенты неоднократно обращаются с заказами на печать заглушек на колесные диски с уникальной эмблемой или на замену потерявшимся. Также люди ищут замену изношенных шестерен в привод стеклоподъемников или элементы салазок люка.

Часть крепления для дворников

Подобные узлы, установленные во многих дорогих автомобилях, часто продаются в сборе с остальными узлами, неким модулем. Само собой данные запчасти не могут стоить дешево, и в данном случае технология 3D печати отлично подходит для решения задачи.

Автомобильная крышка на диск

Клипса внутренней обшивки Nissan

Заглушки колесных дисков Work Equip

Втулки на автомобиль

Стоит упомянуть, что не все детали могут быть распечатаны на обычном 3D принтере без растворимых поддержек из-за сложной геометрии модели. Печатаемая модель может иметь множество тонких элементов, которые могут сломаться во время печати или непосредственной эксплуатации. Благо подобных деталей подавляющее меньшинство и они встречаются крайне редко.

Пожалуй начнем с примеров амбициозных проектов:

Еще один пример печати корпуса классического автомобиля Shelby Cobra, напечатанного на принтере BAAM (Big Area Additive Manufacturing).

Конечно данные примеры служат исключительно познавательной и исследовательской цели, до печати цельного автомобиля говорить еще рано. Но уже сейчас 3D печать совместно с технологией 3D сканирования открывает нам новые горизонты для кастомизации, декорирования, улучшение эргономики пользования автомобилем, а также создание уникальных аэродинамических “обвесов” для вполне реальных гоночных болидов.

И так, как же применять 3D-технологии в данном контексте? Начнем издалека. Многие владельцы автомобилей наверняка намучались с поиском надежной подставки под свой смартфон, планшет или навигатор. Китайские липучки на стекло от тряски падают под ноги, закрывают половину обзора, а еще и жутко неудобны в настройке и использовании в целом. В данном случае достаточно найти уже готовую модель в интернете, либо спроектировать держатель телефона под заказчика, конкретно под его телефон.

Далее на очереди подстаканники, как известно не все автомобили оснащены данной опцией, либо их расположение крайне неудобно.

А двигаясь ниже по консоли с ностальгией вспоминаем, что когда то видели крутую прозрачную ручку кпп с розочкой или пауком у знакомого таксиста. Мы хотим что то подобное. В автомагазине ручки КПП невзрачны и скучны. А вот ручки по мотивам MadMax, я уверен, многие бы хотели.

Подобные изделия можно изготовить, имея недорогой 3D принтер, а учитывая количество готовых моделей, можно вовсе не уметь моделировать.

Отдельно можно затронуть модификацию интерьеров авто, например панели на BMW

Кастомизация и моддинг собственного автомобиля этим не ограничивается. Существуют множество специализированных компаний, которые изготавливают элементы кузова, накладки на арки и пороги и т.д. На сегодняшний день кастомный “обвес” изготавливают из стекловолокна, снимая слепок с модели из пенопласта или скульптурной глины.

Данная технология достаточно кропотливая, пыльная, многоэтапная. К тому же добиться идеальной симметрии кузовных элементов крайне сложно, часто шпаклевка для выравнивания кузовного элемента увеличивает вес детали на треть.

3D печать же позволяет делать симметричные и относительно ровные элементы, которым требуется минимальная доработка. Проблема может заключаться разве что в довольно долгом производстве крупных элементов, и ставить на поток такое производство сложно, к тому же прочности пластиков для 3D печати может не хватить для постоянного использования и элементы все равно нужно будет укреплять стеклотканью или смолой.

Не стоит забывать о двухколесной технике. Проблема поиска целого защитного пластика для мотоцикла очень актуально. На просторах нашей необъятной родины ездит большое количество мотоциклов преклонного возраста, и даже после незначительных ДТП, при повреждении пластика, найти его практически невозможно, либо за сумму, часто превышающую стоимость самого мотоцикла. Поэтому печать подобных элементов на 3D принтере является спасением для многих владельцев.

Данный обтекатель отсканирован сканером Sense, и распечатан на UP Box.

На ресурсе 3D-Today был опубликован отличный кейс ремонта Mersedes с помощью 3D-печати.

Модель была сделана в программе TinkerCad и распечатана с помощью 3D-принтера Wanhao Duplicator i3 V2. Сначала для такой работы был выбран материал PLA, но поскольку деталь будет использоваться в местах с высокой температурой было принято решение напечатать его при помощи материала Nylon. Деталь прекрасно подошла и была использована в автомобиле.

Печать логотипа Chrysler

Печать колец для ДХО на BMW X5

Применение термовакуумной формовки и 3d-печати

При необходимости создания партии тонкостенных изделий простой формы, например обтекателей можно использовать термовакуумную формовку. Сначала изготавливается мастер модель, так называемый шаблон, это должен быть прочный, устойчивый к температуре материал, обычно используют дерево или специальные пластики, мастер модель фрезеруется, либо послойно нарезается на ЧПУ станке, во втором случае ее необходимо будет еще склеить и доработать шлифовальной машинкой. Когда шаблон готов, его укладывают на специальный станок, имеющий насос снизу, нагревательные панели сверху и специальную подвижную раму для крепления листового материала, после нагревания, материал опускается на шаблон, насосы откачивают воздух и после остывания лишний материал обрезается – изделие готово. Из плюсов тут можно назвать дешевизну, ЧПУ резка и листовой материал довольно дешевы, а подобный станок можно собрать даже самому в гараже. Из недостатков – можно изготавливать изделия только простых форм и только тонкостенные, чем больше детали нужно изготавливать, тем соответственно больше требований к насосам и нагревательным элементам, и они могут стоить уже довольно много.

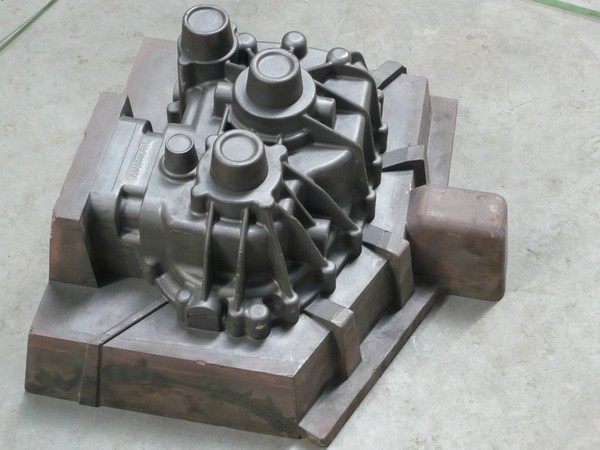

Печать мастер моделей под последующее литье имеет довольно много преимуществ – без проблем можно изготовить зеркальные мастер модели, легкая доводка поверхности по сравнению, например с послойным изготовлением на ЧПУ. Для небольших изделий это идеальный вариант, поскольку печать их быстра и довольно дешева. Но на габаритных деталях, размером больше, например 20 см все уже не так радужно, уходит довольно много материала, печать может длиться несколько суток и появляются требования к температурному режиму внутри принтера, чтобы изделие не расслаивалось и не загибалось при печати, принтеры с большой областью печати стоят дороже небольших собратьев, а печать по частям требует соответственно склейки и обработки швов.

Вакуумная формовка деталей обвеса F-51 Red Wheels 3

Современные сканеры и средства автоматизированного проектирования позволяют создавать достаточно точные компьютерные модели. С помощью них возможно получить цифровую модель имеющегося узла, например элемент кузова (“обвеса”) автомобиля, или создать на ее основе новую. Имея цифровую модель, можно произвести любые прочностные, массовые или аэродинамические расчеты в кратчайшие сроки и с минимальными затратами. А имея в распоряжении дешевый, “домашний” FDM принтер можно быстро получать макеты в натуральную величину, или уже готовые узлы для автомобиля.

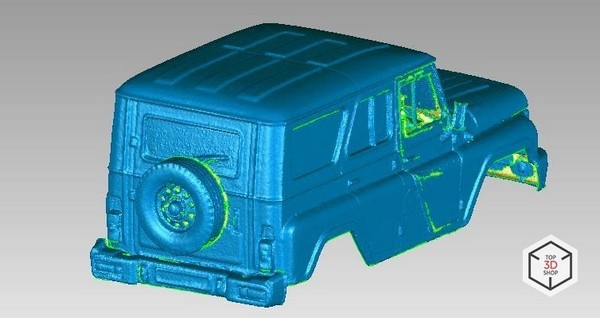

3D сканирование сегодня находит широкое применение как в автомобилестроении, так и в последующем моддинге автомобилей. Основное применение в данном направлении, как несложно догадаться – создание цифровой копии элемента для последующего копирования, изменения или снятия замеров. Рассмотрим по подробней данные этапы.

Копирование – в современных автомобилях большое количество симметричных деталей, и они периодически ломаются или теряются, но купить их за приемлемую цену не всегда возможно. Используя небольшой стационарный сканер можно создать электронную копию например небольшой детали, отзеркалить ее и например распечатать на 3D принтере, или изготовить методом литья с большей прочностью и качеством поверхности. Используя ручные сканеры, тоже самое можно сделать и с крупными элементами кузова например.

Изменение – если вы хотите внести функциональную модификацию в существующий элемент, например добавить держатель для телефона к какому либо элементу приборной панели, используя сканирование, можно получить копию нужного элемента и затем смоделировать дополнительный элемент, а потом изготовить изделие.

Замеры – основное направление 3D сканирования в моддинге автомобилей. Не все элементы автомобиля можно легко замерить, радиусные поверхности, плавные изгибы, все это сложно поддается замерам и при изготовлении обвеса, ваше смоделированное изделие может просто не сойтись с самим автомомбилем и все придется переделывать. Сканирование же позволяет избежать подобных проблем, вы получаете достаточно точную копию поверхности автомобиля и можете примерять ваш обвес еще в цифровом виде и вносить нужные изменения непосредственно до изготовления.

Те кто профессионально занимаются изготовлением элементов моддинга обычно используют 3D сканирование для замеров поверхности и создания идеально подходящей к кузову модели, затем изготовляется мастер модель, методом 3D печати или послойной склейкой с ЧПУ станка, с этой мастер модели снимается форма в которую затем отливается полиуретановый пластик, он достаточно стойкий к внешней среде, прочный и прекрасно красится, с формы можно сделать множество отливок идеально подходящих к нужной модели автомобиля.

3D сканирование может отлично помочь в подобном направлении деятельности, большинство элементов кузова имеют округлые сложные для измерений формы, которые прекрасно может захватить 3D сканер и обмерить машину можно будет непосредственно в программе 3D моделирования, а не ползая по ней с рулеткой. К тому же это достаточно быстро, на сканирование автомобиля ручным сканером уходит 1-2 часа времени. К сожалению сканеры низкой ценовой категории для таких целей обычно не подходят, так как точность их слишком невелика, а вот сканеры средней цены такие как Shining 3D EinScan-Pro или Artec Eva Lite для подобных целей подходят прекрасно.

3D-сканы креплений для датчиков на Land Rover

3D-сканы кузова на УАЗ

3D-принтеры для печати небольших изделий (FDM)

Для печати небольших изделий в отличном качестве прекрасно подойдут такие 3D-принтеры, как Picaso 3D Designer, Ultimaker 2+, которые прекрасно себя зарекомендовали.

3D-принтер Picaso 3D Designer

Цена: 117 500 рублей; Технология печати: FDM; Область печати: 200х200х210; Материалы: ABS, PLA, HIPS, ASA, ABS/PC, NYLON, PET

Picaso 3D Designer – 3D принтер от российской компании PICASO, в котором используется технология, позволяющая печатать с рекордно высокой точность в 50 микрон!

Picaso 3D Designer разработан таким образом, что вся механика скрыта за изящным и эргономичным корпусом. Picaso 3D Designer с легкостью впишется в интерьер рабочего кабинета, мастерской или учебного класса. Принтер имеет довольно компактные размеры 365×386×452 мм, что немаловажно для устройств, ориентированных на персональное использование.

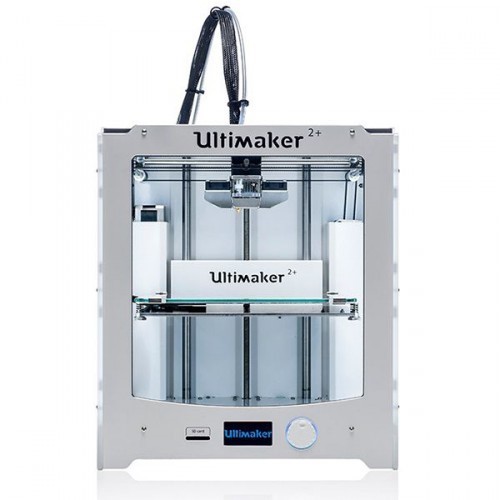

Ultimaker 2 Plus

Ultimaker 2 Plus — 235 000 рублей; Технология печати: FDM; Область печати: 223 x 223 x 205; Материалы: PLA, ABS, CPE, CPE+, PC, Nylon, TPU 95A

Ultimaker 2 + это последняя разработка компании Ultimaker, обладающая высоким качеством и скоростью печати. Максимально допустимое разрешение печати теперь 20 микрон! Ultimaker произвел ряд доработок своего 3D-принтера для увеличения производительности.

3D-принтеры для печати больших деталей (FDM)

В данной категории стоит обратить внимание на таких представителей, как Prism Pro v2 (обновленная версия принтера) и Makerbot Replicator Z18. Оба представителя показывают отличное качество печати и подходят для выполнения данной задачи.

3D принтер Prism Pro 2.0

Цена — 260 000 рублей; Технология печати: FDM; Область печати: 400 x 800 мм; Материалы: ABS, PLA, HIPS, FLEX, Watson

Prism Pro 2.0 – FDM-принтер профессионального уровня, выполненный по схеме «дельта-робот». Устройство оснащается закрытым корпусом и подогреваемым рабочим столиком, что позволяет печатать широким ассортиментом расходных материалов. Область построения достигает Ø400х800мм с минимальной толщиной наносимого слоя всего в 50 микрон. Возможна установка бортового контрольного модуля с LCD-экраном и интерфейса для автономной печати с накопителей.

3D принтер MakerBot Replicator Z18

Цена — 619 900 рублей; Технология печати: FDM; Область печати: 400 x 800 мм; Материалы: PLA

Makerbot Replicator Z18 – первый принтер с просто невероятной областью печати, 305 х 303 х 457 мм. «Z18» в названии означает, что высота напечатанного объекта может достигать 18 дюймов. Такой большой область печати не обладает ни один из персональных 3D принтеров и это является большим шагом вперед в данной сфере производства.

3D-принтер для печати фотополимерной смолой (SLA)

3D принтер Formlabs Form 2

Цена — 419 900 рублей; Область печати: 145 x 145 x 175; Материалы: Фотополимер

Formlabs Form 2 — новейший 3D принтер компании Formlabs, который получил на 40% больший объем печатной области, сенсорный экран управления, Wi-fi подключение. Form 2 раздвигает границы возможного в стереолитографии.

3D-сканеры:

Из моделей, которые будут интересны в работе стоит отметить 3 модели: Shining 3D Einscan-Pro и Artec Eva, RangeVision Advanced. Данные сканеры обладают высокой точностью, разрешением и отлично подойдут для сканирования автомобилей и более мелких деталей.

Einscan-Pro — многофункциональный 3D-сканер, обеспечивающий непревзойденное качество печати с точностью до 0,5 мм. Данный сканер является универсальным поскольку, благодаря наличию 4 режимов сканирования, он может быть использован для обычного статического сканирования, для сканирования в дизайнерских целях, для полноценного сканирования тела человека и многого другого.

3D Сканер Artec Eva — это идеальный выбор для тех, кому нужно за считанные секунды в цвете и с высокой точностью отсканировать объект. Artec Eva 3D Scanner не нужны ни маркеры, ни дополнительная калибровка. Благодаря высокой скорости съёмки и способности получать цветные данные с высоким разрешением, сканер обладает практически неограниченными возможностями.

RangeVision Advanced

Цена: 710 000 рублей; Точность 0,16 мм; Зона сканирования: 920 x 690 x 690 мм; Разрешение камеры: 2 Мп

3D cканер RangeVision Advanced — уникальный по своим возможностям 3D сканер. В результате разработок было достигнуто великолепное качество 3D моделей. Данный сканер достаточно гибкий и позволяет выполнять сканирование как маленьких, так и крупных объектов. 3D сканер поддерживает сшивку фрагментов, используя маркеры, без использования маркеров, а также с помощью поворотного стола.

Хотите больше интересных новостей из мира 3D-технологий?