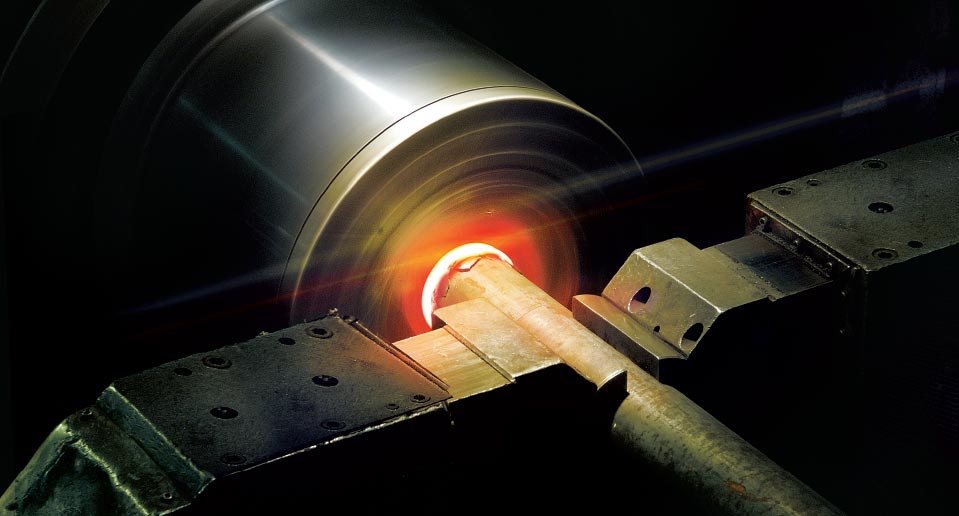

Машина сварки трением для труб

Сварка трением

Сварка трением, или фрикционная сварка, была изобретена в 1956 году в СССР. Для нагрева металла используется тепло, выделяемое при интенсивном трении прижатых друг к другу деталей. Метод отличается простотой, экологичностью и малой энергоемкостью. Так можно сваривать даже разнородные металлы и сплавы, не соединяемые другими способами.

Принцип действия

Технология сварки с помощью трения стоит особняком среди прочих методов сварки. Для нагрева свариваемых деталей используется тепло, выделяемое при трении заготовок друг о друга.

Наиболее распространено использование трения вращения, при этом вращается одна из свариваемых заготовок либо вкладка (или накладка) между ними.

Заготовки сильно прижимают друг к другу, постепенно увеличивая силу прижима. В точке контакта деталей и происходит нагрев.

За счет трения и высокой температуры разрушаются окисные пленки и следы посторонних загрязнений. Поверхности заготовок притираются одна к другой, разрушаются микро выступы, поверхность выравнивается, и атомы металлов получают возможность вступать в близкое взаимодействие. Кристаллические связи возникают на короткое время и быстро разрываются за счет движения заготовок друг относительно друга.

Схема сварки трением

Процесс разделяется на следующие этапы:

После того, как температура плавления достигнута, вращение останавливают и увеличивают силу прижима.

Технологическая схема сварки трением намного проще, чем электродуговая или газовая сварка.

Особенности процесса сварки

К особенностям сварки трением относят:

Схема производства сварки трением

Нагревание при сварке трением широко используется и для сваривания деталей из термопластичных пластиков.

Преимущества сварки трением

К важным преимуществам технологии сварки трением относят:

Кроме того, сварка трением легко поддается механизации и автоматизации. Это особенно важно при крупносерийном и массовом производстве. Несколько несложных повторяющихся операций легко алгоритмизируются и могут выполняться по программе без участия человека.

Недостатки сварки трением

Как и у любой реально действующей технологии, фрикционному свариванию присущ и ряд недостатков:

Недостатки, ограничивающие использование метода, не позволяют считать фрикционную сварку универсальной технологией. Однако в сфере своей применимости она обладает значительными преимуществами перед другими методами.

Виды сварки трением

За полвека были разработаны и активно применяются несколько разновидностей фрикционного сваривания деталей. Они обладают своими особенностями, делающими их эффективными в своей области использования.

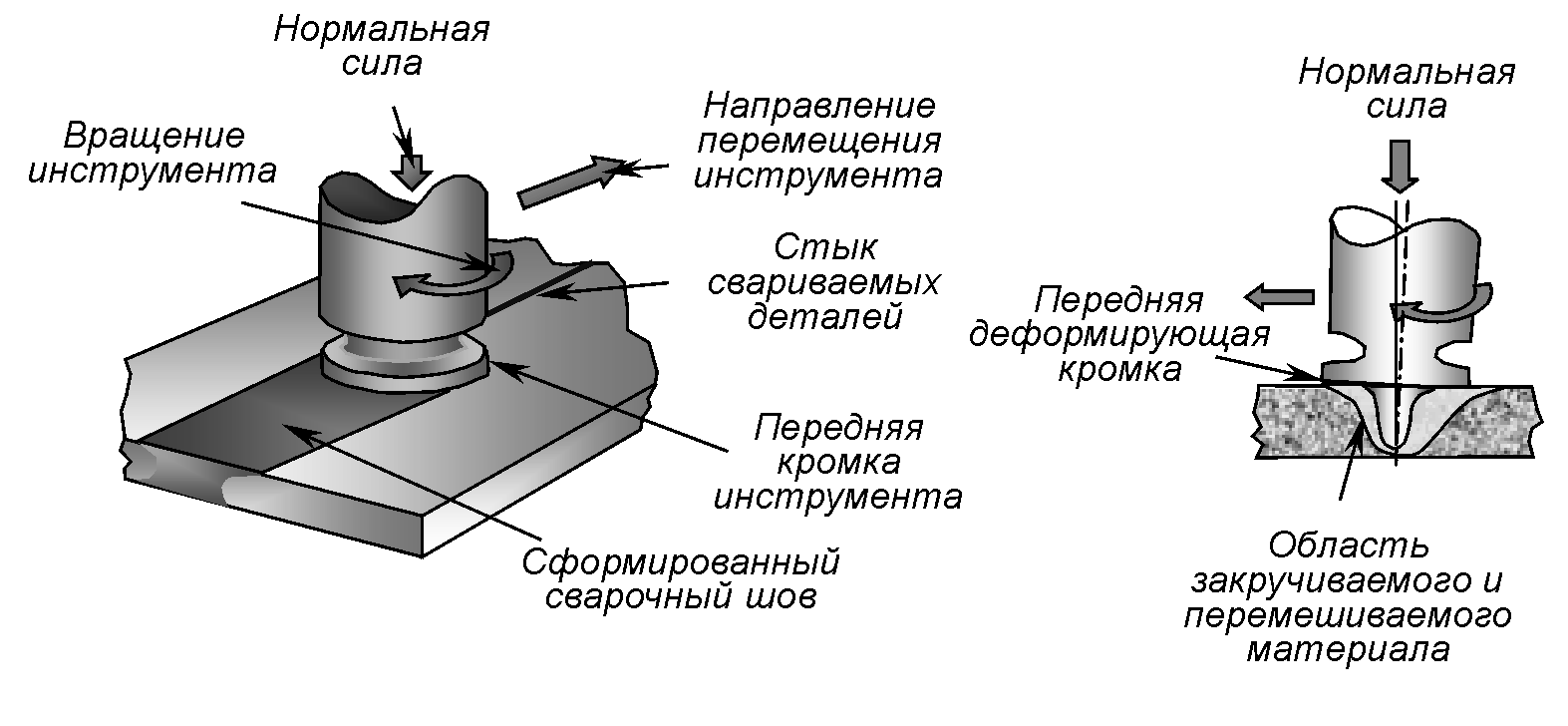

Сварка с перемешиванием

Технология была разработана и начала применяться в конце ХХ века. Суть метода заключается в использовании вращающегося штыря с заплечиками. Штырь изготавливают из тугоплавкого сплава высокой прочности. Вращаясь и нагревая металл, он проникает в него по линии контакта заготовок. За счет вращательного движения, в которое вовлекаются поверхностные слои размягченного нагревом металла заготовок, происходит перемешивание этих слоев. Так обеспечивается равномерность структуры и характеристик шовного материала.

Сварка трением с перемешиванием

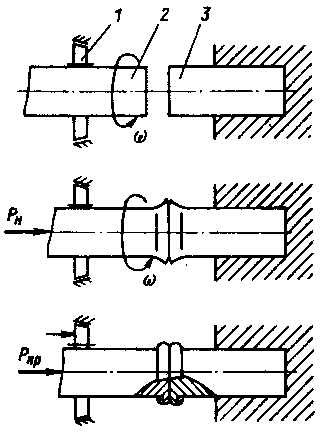

Радиальная сварка

Применяется для соединения труб. В месте стыка на трубы с минимальным зазором надевают металлическое кольцо, которое вращается вокруг них. За счет трения вращения происходит нагрев торцов соединяемых труб. Кольцо обычно изготавливают из того же сплава, что и свариваемые трубы.

Радиальная сварка трением

Штифтовая сварка

Технология разработана для проведения ремонтов. В ремонтируемой детали сверлят отверстие, в него вводят стержень из такого же сплава, что и сама деталь. В ходе вращения штифта выделяется большое количество тепла, нагревающего металл. Это один из немногих мобильных способов сварки трением.

Штифтовая сварка трением

Линейная сварка

В отличие от остальных технологий, использующих трение, в этой вращение не применяется. Детали двигаются друг относительно друга прямолинейно, возвратно – поступательно и нагреваются до необходимой температуры. В этот момент движение прекращают и сильно прижимают заготовки друг к другу. Излишки металла в состоянии пластичности частично выдавливается из зоны сварки, образуется сварочный шов. Существует вариант технологии, при котором обе свариваемые детали неподвижны, а зоне шва о них трется инструмент специальной формы.

Линейная сварка трением

Область применения

Технология находит наиболее широкое применение в машиностроении, прежде всего — в инструментальном производстве. Используется она и при сборке внутрикорпусных изделий атомных реакторов. Соединение трением заготовок из алюминиевых и магниевых сплавов популярно в электротехнике, электронике и аэрокосмической отрасли. Используется технология и в транспортном машиностроении. Радиальный метод применяется в производстве техники для добывающих и перерабатывающих отраслей.

Сравнительно недавно фрикционная сварка стала использоваться в кораблестроении и пищевом машиностроении.

Технология демонстрирует эффективность и тенденцию к вытеснению традиционных методов сваривания в таких областях, как:

Отдельно следует отметить, что использование технологии дает особые преимущества там, где выдвинуты высокие требования к экологичность производственного процесса. Высокая энергоэффективность, отсутствие брызг расплавленного металла, вредных испарений и продуктов сгорания, ультрафиолетового излучения и минимальная пожароопасность делают метод особенно выгодным.

Что такое сварка трением, где она применяется и какое оборудование необходимо для каждого вида сварки трением?

Сварка трением – это разновидность сварки давлением (ГОСТ Р ИСО 4063-2010), при которой расплав соединяемых поверхностей достигается за счет преобразования механической энергии силы трения деталей в тепловую.

Сначала поверхности деталей нагреваются и расплавляются от взаимного трения за счет вращения или возвратно-поступательного движения относительно друг друга, потом детали плотно прижимаются друг к другу с давлением 50-450 МПа, и в месте контакта формируется сварное соединение, проковка которого достигается путем прекращения трения и остывания шва под продолжающимся давлением.

Область применения и виды сварки трением

Сварка трением применяется для следующих операций:

Сварка трением подходит для соединения загрязненных деталей, так как не требует их предварительной очистки – окисная пленка и жировой налет снимаются в начале взаимного трения соединяемых поверхностей.

Заготовки из алюминия, титана и магнийсодержащих сплавов хорошо поддаются сварке трением из-за легкоплавкости.

Существуют следующие основные виды сварки трением:

Вид сварки выбирается в зависимости от назначения готового изделия и технологических возможностей производства.

Колебательная сварка

С помощью данной технологии сваривают детали из легкоплавких металлов и сплавов. Одна деталь закрепляется неподвижно, а второй придаются возвратно-поступательные движения с одновременным прижатием к первой детали, в результате чего на стыке деталей металл нагревается, расплавляется и перемешивается, образуя однородное сварное соединение.

Для колебательной сварки потребуется оборудование:

Сначала детали нужно подготовить к сварке – очистить от ржавчины и зашлифовать крупные неровности (окисная пленка снимается трением в процессе сварки).

Далее первая деталь прикрепляется зажимами к основанию, а другая деталь соединяется с коленчатым валом двигателя, при этом амплитуда колебания коленвала должна составлять 0,3-0,7 от длины линии сваривания.

После закрепления деталей включается двигатель с коленвалом, детали разогреваются от трения, устанавливаются в нужное положение и придавливаются друг к другу гидравлической установкой на несколько секунд, после чего давление снижается, шов остывает и обрабатывается от заусенцев.

С перемешиванием

При сварке металлов с перемешиванием обе детали закрепляются неподвижно, а трение для расплава создается вращающимся штырем из тугоплавкого сплава, плавно перемещающимся вдоль линии сварки и перемешивающим горячую поверхность деталей, оставляя однородный шов.

Для сварки с перемешиванием потребуется:

Детали закрепляются неподвижно на основании, соприкасаясь поверхностями, которые нужно сварить. Штырь начинает вращаться со скоростью от 600 об/мин, после чего погружается перпендикулярно линии сваривания между деталями, пока заплечики не коснутся поверхности деталей. Вокруг вращающегося штыря образуется область с расплавленным металлом обеих деталей.

Продолжая вращаться, штырь перемещается вдоль линии сварки, перемешивая металл на стыке деталей. После прохода штыря металл остывает и образуется сварной шов, выровненный сверху заплечиками. В конце линии сварки штырь вынимается из деталей, оставляя отверстие. Деталь остывает, отверстие закрывается заглушкой из материала деталей и шов зачищается.

Радиальная

Радиальная сварка применяется для соединения труб. Шов формируется из внешнего металлического кольца, которое плотно прижимается к вращающимся трубам, расплавляется от трения и перемешивается с металлом труб на их стыке.

Для радиальной сварки потребуются крепления для труб и соединительного кольца и двигатель для вращения деталей. Процесс сварки включает следующие шаги:

Кольцо должно быть сделано из того же металла, что и трубы. Для радиальной сварки не требуется дополнительного давления на детали, но расходуется металл для шва (кольцо).

Орбитальная

При орбитальной сварке поверхности деталей расплавляются за счет трения от их взаимного вращения, но не вокруг своих осей, а вокруг выбранной смещенной оси, благодаря чему трение происходит более интенсивно и детали разогреваются быстрее.

Технология и процесс сваривания такие же, как при линейной сварке, только вместо движения коленвалом детали сообщается соосное с ротором двигателя вращение.

Данный вид сварки не подходит для труб и иных деталей с полостями внутри линии сваривания.

Инерционная

Инерционная сварка трением – это разновидность радиальной сварки, при которой крутящий момент от двигателя к подвижной детали сообщается не напрямую, а через инерционный маховик, благодаря чему происходит экономия электроэнергии.

Инерционная сварка происходит так:

Инерционный маховик необходимо регулировать под каждый вид свариваемых деталей, чтобы время его вращения было достаточным для расплава деталей. Скорость маховика варьируется в пределах 0,28-11,1 м/с.

С непрерывным приводом

Непрерывный привод используется в радиальном, инерционном и орбитальном типах сварки. Суть метода в том, что вращение двигателя не тормозится для смены каждой детали, а при использовании маховика он отсоединяется от оси двигателя без его остановки.

Технология сварки с непрерывным приводом определяется конкретным видом сварки и позволяет экономить время на запуск и остановку двигателя. Подходит для конвейерного производства однотипных деталей, но требует механизма для автоматической смены заготовок.

Выбор режима сварки

Каждый из описанных видов сварки имеет несколько режимов, различающихся по скорости вращения подвижных деталей, силе сдавливания заготовок и толщины сварного кольца (для радиальной сварки). Физические параметры режимов определяются технологией конкретного производства и условно все режимы сварки трением можно разделить на три:

Сварка трением на низких скоростях вращения или трения деталей применяется при большой вязкости свариваемых материалов (например, заготовок из меди), а также при риске нарушения структуры волокон детали. Высокие скорости трения применяются при сваривании легкоплавких металлов и сплавов методом перемешивания, а высокое давление вдоль оси вращения – при сварке с помощью непрерывного привода деталей без полостей (сплошных).

Достоинства и недостатки метода

Достоинствами сварки трением являются:

Применение метода затруднено при сваривании неоднородных деталей разной толщины, кроме того, из-за сложности используемых механизмов сварку трением практически невозможно использовать на выездных работах и при срочном ремонте.

Сущность сварки трением

Фрикционная технология или сварка трением основана на способности металла преобразовывать энергию силы трения в тепловую. Метод разработан в России более 60 лет назад для соединения разнородных металлов. Экологически безопасная технология постоянно совершенствуется, расширяется спектр производимых сварных работ.

Что такое сварка трением

Сварка трением, по сути, это способ соединения металлов под давлением при нагреве до точки пластичности за счет фрикционных сил во время взаимного движения заготовок. Детали подвергают трению под большой нагрузкой. Благодаря происходящим в металле внутренним структурным процессам, удается получать прочные соединения без больших энергозатрат. Движение бывает:

Двигаются обе заготовки одновременно или только одна, вторая жестко закреплена. В отличие от других видов сварки, технология с использованием силы трения применима для сплавов с разными температурами плавления. В процессе соединения металл не расплавляется, а вдавливается, образуя прочный шов.

Область применения

Фрикционная сварка изначально разрабатывалась для оборонной промышленности, атомного комплекса. Затем метод стали использовать в машиностроении, электротехнике. Радиальным методом сваривают трубы для добывающей отрасли. Подходит для соединения плохо свариваемых металлов, магниевых, алюминиевых сплавов, цветных металлов, углеродистой, легированной стали, разнородных пластичных сплавов. Технология заменяет клепку, контактную электросварку. Используется для наплавки режущего инструмента, восстановления деталей.

Преимущества и недостатки

В сравнении с другими видами соединения металлов, у использования силы трения хорошие перспективы. У метода много преимуществ:

Виды сварки трением

Разработаны различные технологии, в результате которых в месте стыка образуется сцепляющий молекулярный слой, надежно удерживающий свариваемые заготовки вместе. Методика предусматривает различные способы преобразования силы трения в тепловую. Каждую технологию сварки стоит рассмотреть подробно.

Сварка трением с перемешиванием

Молодая технология запатентована в конце прошлого века, разработана в Британии. При сварке трением с перемешиванием обе свариваемые детали закрепляются неподвижно. Кромки подготавливают так, чтобы между ними мог пройти вращающийся инструмент, создающий силу трения. Он представляет собой цилиндр со штырем и заплечиками. Кромки для сварки трением с перемешиванием нагреваются от вращения центрального штыря между сдавливаемыми деталями. Размягченный металл смешивается движущимся стержнем, центробежной силой вытесняется назад, полностью заполняет зазор между заготовками. Формируется сварочный шов, валик корректируют заплечики. После одной или нескольких проходок стыка инструмент, используемый при сварке, выходит за область деталей. При сжатии жидкий металл шва уплотняется.

Линейная сварка

Для нагрева металла используется поступательное движение. Для линейной сварки трением кромки соприкасаются за счет колебательных движений, одна заготовка зажимается, другая подвижна. Когда металл разогрет до точки пластичности, детали сжимают. Размягченный сплав в процессе сварки взаимно вжимается, образуется общий слой молекул. Технология применяется для соединения элементов из различных металлов, схожих по показателям пластичности. Образуется прочное соединение по всей площади стыка.

Орбитальная сварка

Сжатые заготовки соприкасаются, вращаясь по разным орбитам в одной плоскости. Орбитальную сварку трением обычно используют для деталей с большой площадью соприкосновения. Регулируется относительное смещение осей (эксцентриситет), скорость движения. Когда за счет силы трения поверхности заготовок разогреваются до необходимой температуры, заготовки устанавливают соосно, сильно сдавливают. После формирования шва производится проковка для упрочнения структуры диффузного слоя.

Инерционная сварка трением

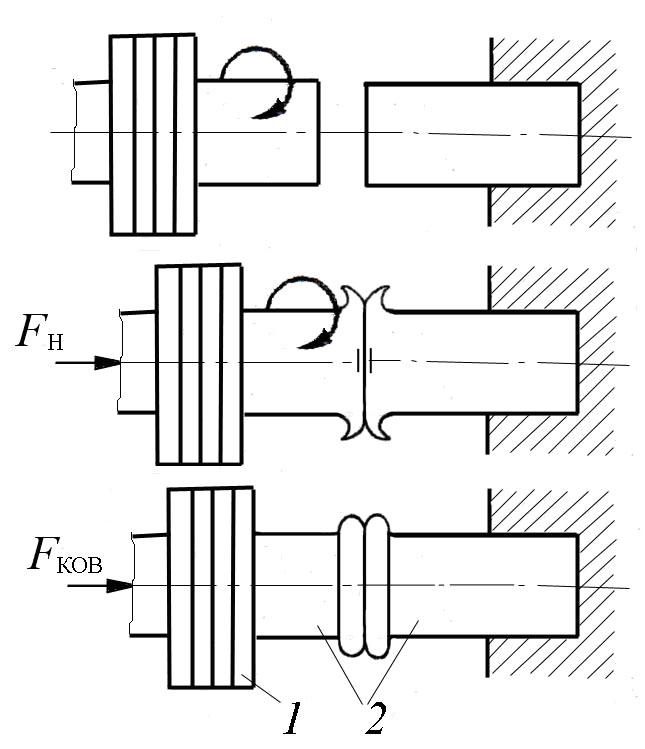

Сварка трением с непрерывным ходом

Технология была разработана в середине прошлого века. Одну из свариваемых деталей жестко закрепляют, другая непрерывно вращается на этой же оси. От осевого усилия нагрева детали разогреваются. При достижении точки пластичности вращение прекращается. Когда заготовки с усилием сдавливают, образуется диффузный слой, поверхности спекаются. Стык для уплотнения проковывают. Процесс регулируют по времени разогрева поверхностей, степени сдавливания.

Радиальная сварка

Этот метод создан для заделки трубных стыков, роль присадки выполняет разжимное кольцо. Существует два способа установки присадочного обода:

При вращательном движении кольца возникает сила трения. Кромки разогреваются, поверхность присадочного обода тоже. При сжатии наружного или расширении внутреннего кольца формируется сварной шов, образуется герметичное соединение, рассчитанное на большую нагрузку.

Штифтовая сварка

Метод используют для укрепления деталей в месте дефекта. Под размер штифта, выполняющего роль наплавки, высверливается отверстие. Штифт вводится вращением с большой скоростью. За счет силы трения металл в области соединения разогревается, размягчается. Между штифтом и деталью формируется прочный сварочный шов. Мобильный метод часто применяется при проведении ремонтных работ. Надежно установленный штифт повышает срок службы упрочняемой детали.

Колебательная сварка

Технология вибротрения предусматривает движение одной или обеих заготовок относительно друг друга с высокой частотой. При возвратно-поступательном движении поверхности становятся пластичными, быстро схватываются при сжатии. Метод применяется для соединения материалов с высоким коэффициентом пластичности.

Роликовая сварка

Метод разработан для листовой тонкостенной стали. Вращающийся ролик движется по шву со скоростью до 2м/с, прижимные пластины в это время оказывают давление до 5 кг/см2. За счет вращения ролика создается необходимое для разогрева металла трение в области стыка или наложения тонких листов внахлест.

Технология сварки трением

Рассматривая технологию с точки зрения физико-химических процессов, можно выделить несколько последовательных процессов:

При трении контактируют отдельные выступы, металл в зоне трения прогревается равномерно на небольшую глубину. После осадки деталь остывает медленно, образуя соединение по всей площади стыка.

Применяемое оборудование

Контроль качества

При визуальном методе контроля швов выявляют подрезы, наплывы, трещины. Внутренние дефекты выявляют методами разрушающего или неразрушающего контроля.

Разрушающие методы контроля применяются в исключительных случаях:

К неразрушающим методам относятся исследования с применением приборов, делается:

Исследования проводятся выборочно, где на шов оказывается разнонаправленная нагрузка. Фрикционная технология надежная: образуются прочные швы, если обеспечена достаточная скорость движения, на разогретый металл оказывается необходимое давление.

Сварка трением, сущность, виды и схемы сварки. Её преимущества, недостатки, технология

Содержание

Понятие и определение сварки трением

После прерывания, или полной остановки движения заготовки, сварка трением прекращается приложением усилия проковки.

Как и при других методах сварки давлением, сварное соединение получается в результате совместной пластической деформации соединяемых участков сварных заготовок. Но отличительной особенностью процесса сварки трением является получение тепловой энергии непосредственно в зоне соединения за счёт трансформирования работы, направленной на преодоление сил трения между заготовками. Эти силы возникают при взаимном перемещении трущихся поверхностей свариваемых заготовок.

Видео: сущность сварки трением

Преимущества и недостатки сварки трением

Преимущества

1. Высокое качество соединения. В месте стыка отсутствуют многие дефекты, присущие сварным швам, полученным при помощи других видов сварки. К примеру, в месте соединения исключается образование газовых пор и сварных трещин, различных неметаллических включений и других дефектов.

2. Постоянство механических свойств. Как правило, механические свойства основного металла, места стыка и зоны возле него практические одинаковые из-за равномерной структуры металла.

3. Высокая производительность метода. Весь цикл сварки занимает от нескольких секунд до нескольких минут, в зависимости от размеров свариваемых деталей.

4. Подготовка к сварке занимает меньше времени. Из-за того, что нет необходимости удалять оксидные плёнки с соединяемых поверхностей и зачищать их, это существенно экономит время подготовки.

5. Не требуется дополнительных присадочных материалов, как для многих других видов сварки.

6. Не требуется дополнительных операций после сварки, таких как отпуск, отжиг, проковка и др.

7. Снижаются затраты на последующую механическую обработку после сварки.

8. Отсутствуют сварочные поводки и низкая степень деформации после окончания сварки.

9. Большая номенклатура свариваемых материалов. Сварка трением позволяет сваривать многие материалы, как между собой, так и в различных их сочетаниях.

10. Высокий коэффициент использования металла (КИМ). У альтернативных методов получения заготовок (отливки, поковки и др.) КИМ значительно ниже.

11. Меньшая степень вредности. При сварке трением отсутствует яркий слепящий свет, как при дуговой сварке, нет выделения вредных газов, отсутствуют брызги расплавленного металла.

12. Лёгкая возможность автоматизации. Достигаться она может установкой машин для сварки в автоматические и роторные поточные линии, или, к примеру, применением управляющих компьютеров, работающих по программам.

13. Экологичность процесса. Для сварки не требуется защитных газовых сред, флюсов или покрытий, из-за этого нет выделения вредных веществ в воздушную среду.

14. Низкая энергоёмкость. По сравнению с обычной дуговой сварки энергоёмкость снижена в 10 раз.

Недостатки

1. Низкая универсальность процесса и относительно небольшая номенклатура свариваемых деталей.

2. Габариты свариваемых деталей ограничены. В случае с круглыми деталями, при сварке которых одна неподвижно закреплена, а вторая вращается вокруг своей оси (ротационная сварка), экономически нецелесообразно сваривать заготовки, диаметром более 150мм.

3. Дорогое и громоздкое оборудование для сварки трением.

4. Возможно искажение волокон в зоне сварки, если сварное соединение в процессе эксплуатации подвергается высоким динамическим нагрузкам.

5. Отсутствие мобильности. Невозможно применить данный вид сварки в «полевых условиях» и различных монтажных работах, так как сварочное оборудование для сварки трением является стационарным, а не мобильным.

Виды сварки трением, схемы сварки

Сварка трением с непрерывным приводом

.jpg)

При сварке трением с непрерывным приводом механическая энергия передаётся непосредственно к месту соединения, где посредством динамического контакта двух заготовок преобразуется в тепловую энергию.

Стадия нагрева в установках для сварки трением может быть регламентирована временем нагрева, либо величиной взаимной деформации заготовок. После этого следует остановка подвижной заготовки и проковка. В настоящее время, кроме сварки с непрерывным приводом, появилось достаточно много видов сварки трением, и сейчас рассмотрим наиболее распространённые из них.

Инерционная сварка трением

.jpg)

Шпиндель, с насаженным на него маховиком, разгоняется. После того, как маховик достиг определённого момента инерции вращающейся массы, привод отключают и производят сжатие заготовок с определённым усилием. Процесс сварки завешается после остановки шпинделя.

Диапазоны задаваемых параметров сварки следующие: скорость 0,28-11,1 м/с. Давление сжатия заготовок: 47-465 МПа. Момент инерции маховика выбирают таким образом, чтобы угловое ускорение находилось в диапазоне 150-300 рад/с2.

Комбинированный вид сварки трением

Данный вид сварки может происходить двумя способами:

1) Сначала заготовка вращается с постоянной угловой скоростью, а затем двигатель отключают и заканчивают процесс по инерционному способу.

2) Начало сварки происходит при постоянной угловой скорости и продолжается по инерционному способу. А в тот момент, когда частота вращения шпинделя достигнет 5-6 об/с, происходит его мгновенное торможение.

Колебательная сварка трением

Этот вид сварки происходит при угловых вибрационных движениях одной или обеих заготовок, или при возвратно-поступательном движении (сварка вибротрением). На практике подобный вид сварки получил применение только для сваривания термопластов и реактопластов между собой.

Сварка трением с перемешиванием

Это относительно молодой вид сварки трением, разработанный Британским институтом сварки и появившийся в начале 90-х годов. Сущность такого процесса показана на рисунке ниже:

Инструмент, вращающийся с большой скоростью, соприкасается со сварными кромками в месте стыка и его наконечник внедряется в заготовку на всю глубину кромок. При этом заплечник инструмента касается поверхности стыка. Далее инструмент перемещается вдоль всей линии стыка. В результате трения наконечника инструмента об заготовки, сварные кромки расплавляются, перемешиваются при вращении инструмента и вытесняются в свободную область позади движущегося инструмента.

Ровная поверхность сварного шва обеспечивается заплечником инструмента, который касается сварного стыка. По окончании сварки инструмент выходит из зоны стыка за его пределы. Рекомендуем посмотреть видеоролик, в котором наглядно показан процесс сварки трением с перемешиванием металла:

Орбитальная сварка трением

.jpg)

Оси заготовок смещены на некоторую величину е, называемую эсцентриситетом. Благодаря этому, происходят их круговые движения по некоторой орбите, радиус которой равен радиусу эксцентриситета е. Когда заготовки прошли стадию нагрева, их оси совмещают и круговые движения прекращаются. После этого делается проковка и формируется сварное соединение.

С помощью орбитальной сварки можно сваривать не только круглые заготовки. Так как вращения заготовок вокруг собственных осей не происходит, то форма их торцов может быть любой, но необходимо обеспечить равномерное тепловыделение по всей плоскости свариваемых участков.

Благодаря тому, что форма заготовок может быть любой, этот вид сварки стал достаточно перспективным для соединения изделий с большой площадью поперечного сечения. Однако не во всех случаях этот вид сварки экономически целесообразен из-за сложного оборудования и недостаточной надёжности зажимных механизмов. Низкая надёжность зажимов обусловлена воздействием на них больших инерционных сил. Из-за этих недостатков этот способ сварки не получил массового внедрения в промышленности.

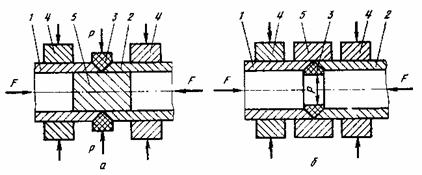

Радиальная сварка трением

Суть этого способа сварки заключается в применении теплоты, возникающей при трении наружного или внутреннего кольца, которое вращается с определённой угловой скоростью, соприкасаясь при этом со скошенными концами труб, прижатых один к другому с некоторым усилием.

Схема радиальной сварки трением приведена на рисунке. Вращаясь, кольцо разогревает концы труб и по окончании стадии нагрева, затем, вращение кольца останавливают и его дополнительно сжимают в радиальном направлении.

Роликовая сварка трением

Роликовая сварка трением

Этот вид сварки используют в тех случаях, когда нужно сварить тонколистовые элементы. Схема роликовой сварки приведена на рисунке.

Суть этого способа состоит в том, что ролик, вращающийся со скоростью, примерно, 1600 рад/с, подводят в краям заготовок. Ролик перемещается относительно свариваемых кромок со скоростью 0,1-2,0 м/с, а давление, создаваемое на ролик, составляет в диапазоне 0,2-0,5 МПа.

Наплавка при помощи сварки трением

.jpg)

К поверхности, на которой необходимо выполнить наплавку, с усилием F прижимается вращающийся пруток с угловой скоростью порядка 1600 рад/с, а сама поверхность перемещается с линейной скоростью Vзаг. Тепловая энергия, образующаяся в результате трения, создаёт тепловое поле, которое нагревает и заготовку и пруток. При этом пруток нагревается значительно сильнее из-за того, что поверхность контакта заготовки постоянно меняется по ходу её движения, а поверхность контакта прутка остаётся неизменной. В результате чего пруток расплавляется и происходит перенос слоя металла с прутка на поверхность заготовки.

Технология сварки трением

Локализация теплового поля и пластической деформации в процессе сварки обеспечивает низкий расход энергии и позволяет производить сваривание разнородных металлов, таких как алюминий-медь, алюминий-сталь, медь-металлокерамика и другие. Кроме экономии энергии, сварка трением снижает затраты но последующую обработку сварного соединения.

Свариваемость различных материалов

Данные о свариваемости различных металлов и сплавов между собой приведены в таблице ниже:

Требования к конструкции свариваемых деталей и возможности оборудования

.jpg)

Назначая припуски на длину и диаметр заготовок, принимают во внимание данные, приведённые в таблице.

Для того, чтобы заготовкам обеспечить требуемую соосность, необходимо надёжно закрепить их в зажимных приспособлениях сварочной машины. Кроме этого, важным показателем является жёсткость свариваемых заготовок на длине их вылета из зажимов. Рекомендации по этой длине приведены на рисунке:

.jpg)

Подготовка поверхностей к сварке трением

При сварке трением состояние свариваемых поверхностей оказывает значительно меньшее влияние на качество сварного соединения, чем при других способах сварки давлением. Поверхности для сваривания могут быть получены резкой на гильотине, дисковой пилой или даже газорезкой. Неровности на поверхностях устранятся притиркой или дополнительным временем нагрева.

Отклонение от параллельности свариваемых поверхностей может достигать 5-7° и это не окажет значимого влияния на качество сварки. Небольшие участки коррозии, остатки краски, масло и другие загрязнения на поверхностях удаляются на стадии нагрева. Исключение составляет ржавчина и окалина, полученная при прокатке, проковке или штамповке.

Когда свариваются разнородные материалы, необходима более тщательная подготовка поверхностей. Например, при сварке алюминия со сталью, величина торцевого биения стальной заготовки не должна превышать 0,2мм. На рисунке ниже показаны некоторые примеры подготовки свариваемых поверхностей из разнородных материалов.

Выбор режимов сварки трением с непрерывным приводом

Одним из главных показателей является частота вращения. При её увеличении сварной шов получается однороднее, прочностные показатели повышаются. Частота вращения рассчитывается по оптимальной скорости V, м/с: для чёрных металлов и сплавов 2,6-3, для алюминия и меди около 2, для титана 4-5.

Удельное давление нагрева. При сварке углеродистых и низколегированных сталей составляет 30-60МПа, для жаропрочных и инструментальных сталей 60-120МПа, для сварки алюминия и алюминиевых сплавов 7-23 Мпа, для сварки меди с алюминием 40-60МПа, алюминия с коррозионностойкой сталью 6,4-12,2 МПа, для сварки титана и титановых сплавов не более 18 МПа.

На практике, при сварке однородных материалов, удельное давление нагрева можно изменять в широких пределах, получая высокое качество сварного соединения. При сварке разнородных материалов оптимальное значение давление нагрева следует выбирать, исходя из скорости деформации в таком диапазоне, который обеспечит одинаковую степень деформации обеих сварных кромок.

Удельное давление притирки. Оно назначается для улучшения работы сварочного оборудования. Обычно составляет 15-20% от удельного давления нагрева. Для сварки углеродистых сталей составляет, примерно, 10МПа. Время притирки 1-3с.

Удельное давление проковки выбирают, исходя из пластических свойств соединяемых материалов. Чаще всего, давление проковки составляет 100-300% от удельного давления нагрева. При сварке алюминия с коррозионностойкими сталями давление проковки выбирают в пределах 800-1000% от давления нагрева. Время проковки обычно составляет 1,5-3с.

Время нагрева. Этот показатель сильно влияет на циклическую прочность и ударную вязкость сварного соединения, особенно, при сварке разнородных материалов. Время нагрева определяется экспериментальным путём для каждой конкретной пары заготовок. Увеличение времени нагрева приводит к росту зёрен.

Время торможения. Оно должно быть максимально коротким, чтобы течение металла из сварного соединения не приобрело устойчивый характер. Интенсивное течение металла и резкое охлаждение препятствуют снятию напряжений в сварном соединении, и это снижает прочность и может привести к разрушению соединения сразу же после окончания процесса сварки.

Термообработка сварного соединения

При помощи термической обработки, в сварном соединении снижаются внутренние напряжения, повышаются пластические свойства, происходит рекристаллизация и улучшение качества сварки в результате диффузионных процессов.

Термообработку не проводят при сварке низколегированных, высоколегированных хромоникелевых аустенитных и хромистых ферритных сталей, сваренных в однородном и разнородном сочетаниях.

Термообработке подвергают среднеуглеродистые легированные и нелегированные стали, а также высоколегированные аустенитно-мартенситные, хромистые ферритно-мартенситные стали, сваренные в различных сочетаниях между собой. При этом, если углеродный эквивалент сталей выше 0,8%, термообработку проводят из нагретого состояния.

Оборудование для сварки трением

Принципиальная схема машины для сварки трением с непрерывным приводом представлена на рисунке ниже:

В состав оборудования для сварки трения могут входить: машина для сварки, вычислительный мини-компьютер с программами параметров режимов, станок для удаления грата, манипуляторы для погрузки-разгрузки, транспортировочные устройства.

Контроль качества сварных соединений

Качество соединения при сварке трением в той, или иной степени может зависеть он следующих факторов: выбор оптимальных режимов, подготовка сварных кромок, соответствие материалов заготовок заданным, от параметров термической обработки соединения.

Разрушающие методы контроля сварки применяются при разработке технологического процесса при сварке опытных партий, а также выборочно при контроле ответственных деталей. Для оценки механических свойств соединения применяются следующие виды испытаний: на растяжение, изгиб, кручение и определение усталостной прочности, загиб соединения, измерение твёрдости. А также макро- и микроструктурный анализ. Эти показатели позволяют комплексно оценить структуру и свойство сварного соединения, но наиболее достоверными считаются испытания на ударный изгиб и усталостную прочность.

.jpg)

.jpg)

.jpg) Роликовая сварка трением

Роликовая сварка трением.jpg)

.jpg)

.jpg)